Итоговая аттестация

.pdfСварщик. Электрогазосварщик. Итоговая аттестация |

51 |

последующим отделением примесей. В небольшом количестве гелий находится в воздухе, из которого он может быть получен в качестве побочного продукта при производстве кислорода. Гелий примерно в 10 раз легче аргона, что усложняет защиту сварочной ванны и приводит к его повышенному расходу. Стоимость гелия примерно в 5 раз выше стоимости аргона.

Чаще всего гелий используют для образования инертных газовых смесей. Обладая большей плотностью, чем гелий, такие смеси лучше защищают металл сварочной ванны от воздуха.

Наибольшее применение получила инертная газовая смесь, состоящая из 70% (об.) аргона и 30% (об.) гелия. Выпускают гелий по ТУ 51-689-75 двух сортов: особой чистоты и высокой чистоты. Хранят и транспортируют его так же, как и аргон.

Активные газы защищают зону сварки от доступа кислорода и азота воздуха, но вместе с тем химически реагируют со свариваемым металлом или физически растворяются в нем.

Из активных газов для сварки используют в основном углекислый газ. Другие активные газы, такие как кислород, водород, азот, используют, как правило, для составления защитных газовых смесей.

Углекислый газ, или диоксид углерода (С02), в нормальных условиях представляет собой бесцветный газ без запаха. Он тяжелее воздуха, что обеспечивает хорошую газовую защиту сварочной ванны, но его накапливание в зоне сварки (выше 5%) может вызвать явление кислородной недостаточности и удушья. Поэтому рабочие места сварщиков должны быть оборудованы приточновытяжной вентиляцией.

Получают углекислый газ из отходящих газов при производстве аммиака, спиртов, нефтепереработки, а также на базе специального сжигания топлива. При повышении давления углекислый газ переходит в жидкое (углекислота), а затем - в твердое состояние (сухой лед). При испарении 1 кг жидкого диоксида углерода образуется 509 л газообразного диоксида углерода (углекислого газа).

Выпускают углекислый газ по ГОСТу 8050-76.

Взависимости от области применения, а также по физико-химическим показателям диоксид

углерода выпускают трех марок: сварочный - не менее 99,5% (об.) С02, пищевой - не менее 98,8% (об.) С02 и технический - не менее 98,5% (об.) С02.

Хранят и транспортируют его в виде жидкости в стальных баллонах под давлением 490-588 МПа. В стандартный баллон емкостью 40 л заливают 25 л жидкого диоксида углерода, при испарении которого образуется 12600 л углекислого газа.

Кислород (02) - это бесцветный газ без запаха и вкуса, поддерживающий горение. Получают его из атмосферного воздуха методом глубокого охлаждения или электролизом воды. Выпускают кислород по ГОСТу 5583-78. Хранят и транспортируют в стальных баллонах под давлением 15 МПа.

При дуговой сварке плавлением технический кислород используют при составлении

защитных газовых смесей, таких как Аг+02; С02+02 и др.

Смесь аргона с 2-5% кислорода повышает устойчивость горения дуги и улучшает качество формирования сварного шва. Такие смеси рекомендуется применять при сварке плавящимся электродом легированных сталей, когда требуется струйный перенос электродного металла. При сварке низкоуглеродистых и низколегированных сталей плавящимся электродом применяют смесь углекислого газа с 20% кислорода, обеспечивающую глубокое проплавление и хорошее формирование шва, минимальное разбрызгивание, высокую плотность металла шва.

Водород (Н2) - это горючий газ, не имеющий цвета, запаха и вкуса. Смеси его с кислородом и воздухом взрывоопасны.

Взависимости от способа получения водород выпускают по ГОСТу 3022-80 трех марок - А, Б

иВ с содержанием от 95 до 99,99% (об.) Н2. Хранят и транспортируют в стальных баллонах под давлением 15 МПа.

Применяют водород для составления плазмообразующих смесей при плазменной сварке и резке. Так, для защиты сварочной ванны от окисления при плазменной сварке легированной стали, меди, никеля и сплавов на его основе используют смесь аргона с 5-8% водорода.

Аргоноводородную смесь, имеющую до 20% Н2, применяют при микроплазменной сварке. Наличие водорода в смеси обеспечивает сжатие столба плазмы, делает его более сконцентрированным. Кроме того, водород создает необходимую в ряде случаев восстановительную атмосферу.

Сварщик. Электрогазосварщик. Итоговая аттестация |

52 |

Азот (N2) - это бесцветный газ без запаха плотностью 1,25 кг/м3. Получают его из атмосферного воздуха способом глубокого охлаждения. Выпускают азот по ГОСТу 9293-74 газообразным и жидким. Хранят и транспортируют его в стальных баллонах под давлением 15 МПа.

По физико-химическим показателям газообразный азот разделяют на четыре сорта: высший - не менее 99,994% (об.) N2, первый - не менее 99,6% (об.) N2, второй - не менее 99% (об.) N2, третий - не менее 97% (об.) N2.

Используют азот при составлении защитных газовых смесей. Так, смесь аргона с добавкой 1030% (об.) азота применяют при сварке меди, а также аустенитной нержавеющей стали некоторых марок.

Для предохранения от коррозии и быстрого опознавания баллоны с защитными газами окрашивают в различные цвета и делают на них соответствующие надписи (табл. 4).

|

Окраска баллонов для защитных газов |

Таблица 4 |

||

|

|

|||

Наименование |

Окраска баллона |

Текст надписи |

Цвет надписи |

Цвет полосы |

газа |

|

|

|

|

Азот |

Черная |

Азот |

Желтый |

Коричневый |

Аргон сырой |

|

Аргон сырой |

Белый |

Белый |

Аргон |

|

Аргон |

Синий |

Синий |

технический |

|

технический |

|

|

Аргон чистый |

Серая |

Аргон чистый |

Зеленый |

Зеленый |

Водород |

Темно-зеленая |

Водород |

Красный |

|

Воздух |

Черная |

Сжатый воздух |

Белый |

|

Гелий |

Коричневая |

Гелий |

|

|

Кислород |

Голубая |

Кислород |

Черный |

|

Углекислота |

Черная |

Углекислота |

Желтый |

|

Все другие |

|

Наименование |

|

|

негорючие газы |

|

газа |

|

|

3. Задача. Объясните ваши действия по окончании отбора газа из баллона.

По окончании отбора газа из баллона необходимо следить за его остаточным давлением. Баллоны для сжатых газов (кислорода) при отправке на завод-наполнитель должны иметь

остаточное давление газа не менее 0,05 МПа.

Баллоны с растворенным ацетиленом должны иметь остаточное давление не менее 0,05-0,1 МПа (в зависимости от температуры). Это необходимо для того, чтобы проверить, какой газ был в баллоне, во избежание образования взрывоопасных смесей.

Билет № 15

Вопрос 1. Основные требования к сварке низко- и среднеуглеродистых сталей.

Различают:

•низкоуглеродистые стали, содержащие до 0,25% углерода;

•среднеуглеродистые, содержащие от 0,25 до 0,6% углерода;

•высокоуглеродистые, содержащие от 0,6 до 2,0% углерода.

К углеродистым относят стали, не содержащие легирующих компонентов (кроме углерода). В низкоуглеродистых сталях присутствуют марганец и кремний, однако они не считаются легирующими компонентами, если содержание марганца не превышает 1% и кремния 0,8%.

Большинство сварных конструкций изготовляется из низкоуглеродистых сталей, выпускаемых в виде листов и фасонного проката, - уголка, швеллеров, двутавровых балок и пр.

Дуговая сварка.

Для сварки низкоуглеродистых сталей применяют электроды типов Э42, Э42А, Э46 по ГОСТу 9467-60 с рутиловыми, фтористо-кальциевыми, рудно-кислыми и органическими покрытиями. Род тока, полярность и величину тока выбирают в соответствии с характером покрытия, толщиной металла, типом шва и диаметром электрода.

Низкоуглеродистые стали хорошо свариваются дуговой сваркой и другими способами.

Сварщик. Электрогазосварщик. Итоговая аттестация |

53 |

Применяются электроды различных марок с покрытиями типов АНО, УОНИ, ОЗС, ЦМ, MP, УП, К и др.

Выбор электрода должен обеспечивать:

•равнопрочность сварного соединения с основным металлом;

•бездефектные швы;

•заданный состав металла шва.

Для особо ответственных конструкций используют электроды с основным покрытием типа Э42А марок УОНИ-13/45, УП-1/45, обеспечивающие повышенные пластические свойства и стойкость металла шва против кристаллизационных трещин.

При сварке угловых швов толстого металла и первого слоя многослойного шва, когда скорость охлаждения достаточно велика, иногда используют предварительный подогрев основного металла до 120-150ºС для предупреждения появления закалочных структур и кристаллизационных трещин.

Среднеуглеродистые стали (углерод от 0,26 до 0,45%). При их сварке применяется предварительный и сопутствующий подогрев при сварке до температуры 250-300°С.

Высокотемпературный подогрев вреден, так как вызывает появление трещин вследствие увеличения глубины провара основного металла и повышения содержания углерода в металле шва.

Лучшие результаты дает сварка постоянным током прямой полярности. Высокую стойкость металла шва против кристаллизационных трещин и необходимую прочность сварного соединения обеспечивает применение электродов УОНИ-13/55 и УОНИ-13/45.

Во избежание образования хрупких и малопластичных закалочных структур в околошовной зоне полезно медленное остывание изделия после сварки.

Вряде случаев приходится прибегать к последующей термической обработке (закалке с отпуском).

Из высокоуглеродистых сталей, как правило, не изготавливают сварные конструкции. Необходимость их сварки может возникнуть при ремонтных работах, наплавке.

Вэтом случае применяют те же приемы сварки и наплавки, что и для других плохо сваривающихся сталей (предварительная и последующая термообработка, предварительный и сопутствующий подогрев, соответствующие марки электродов и режимы сварки).

Газовая сварка.

Низкоуглеродистые стали свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и, как правило, без флюса.

Наконечник горелки при левом способе сварки выбирают из расчета расхода ацетилена 100130 дм3/ч на 1 мм толщины свариваемого металла, а при правом способе - 120-150 дм3/ч на 1 мм толщины металла.

Кромки под сварку подготавливают в зависимости от толщины свариваемого изделия. Диаметр присадочной проволоки также подбирается в зависимости от толщины свариваемого металла по следующей формуле:

• при левом способе сварки dп=S/2+1 мм;

• при правом способе сварки dп=S/2 мм,

где dп - диаметр присадочной проволоки, мм; S - толщина свариваемого металла, мм.

Высококвалифицированные сварщики применяют пламя большой мощности, наконечник выбирают из расчета расхода ацетилена 150-200 дм3/ч на 1 мм толщины свариваемого металла, используя при этом присадочную проволоку большего диаметра; пламя горелки должно быть нормальным. Производительность сварки при этом повышается.

Для неответственных конструкций в качестве присадки применяют сварочную проволоку Св08 и Св-08А. При сварке этими проволоками часть компонентов, таких как С, Si и Мn, выгорают, а металл шва приобретает крупнозернистую структуру. Предел прочности такого соединения ниже предела прочности основного металла.

Для получения равнопрочного с основным металлом соединения при сварке ответственных конструкций необходимо применять кремнемарганцовистую сварочную проволоку Св-08Г, Св-08ГА, Св-10ГА или Св-14ГС.

Во время сварки необходимо следить за тем, чтобы кромки свариваемого металла и конец присадочной проволоки расплавлялись одновременно. Конец присадочной проволоки должен быть

Сварщик. Электрогазосварщик. Итоговая аттестация |

54 |

погружен в ванночку расплавленного металла. Нельзя допускать, чтобы капли расплавленного металла попадали на нерасплавленные кромки основного металла, так как это приводит к непровару, что снижает механические характеристики соединения.

Если конец присадочной проволоки прилипает к свариваемым кромкам основного металла, это значит, что они недостаточно нагреты.

В процессе сварки следует избегать отклонения сварочного пламени от ванны расплавленного металла шва, так как это может привести к окислению металла шва кислородом воздуха.

Сварные швы должны иметь равномерно чешуйчатую поверхность, а также равномерную ширину и высоту наплавленного валика.

Переход от основного металла к наплавленному должен быть плавным, без подрезов. В процессе сварки горелкой производят равномерные и непрерывные колебательные и поступательные движения. Колебательные движения выбираются в зависимости от толщины свариваемого металла.

Для уплотнения и повышения пластичности наплавленного металла применяют проковку и последующую термообработку шва. Проковку рекомендуется начинать при температуре светлокрасного и заканчивать при температуре темно-красного каления.

Проковка при более низкой температуре может привести к появлению микроскопических трещин в металле шва или околошовной зоне.

При сварке ответственных и толстостенных изделий применяют термическую обработку сварных соединений. В качестве горючего газа при сварке низкоуглеродистой стали применяют ацетилен или пропан-бутан; пропан-бутановым пламенем сваривают таким образом, чтобы расстояние от конца ядра пламени до свариваемой поверхности было 8-10 мм. Пропан-бутан применяется для сварки неответственных деталей.

Для сварки высокоуглеродистых сталей используются флюсы.

Вопрос 2. Сварочные автоматы (назначение, устройство, принцип действия, основные характеристики).

Общие сведения и классификация автоматов для дуговой сварки. При автоматических и механизированных способах сварки помимо источников питания дуги необходимо иметь специальное оборудование, позволяющее исключить ручное ведение сварочного процесса. При этом требуется механизировать выполнение двух основных технологических движений: подачу электрода в зону сварки и перемещение дуги вдоль свариваемых кромок.

Если при сварочном процессе оба эти движения осуществляются механизированным путем, то такой процесс рассматривается как автоматическая сварка.

Если одно из движений - подача электрода в зону сварки - осуществляется механизированным способом, а другое - перемещение дуги вдоль свариваемых кромок - вручную, то такой процесс рассматривается как механизированная (полуавтоматическая) сварка.

Если оба движения выполняются вручную сварщиком, то такой процесс называется ручной дуговой сваркой.

Сварочные аппараты, обеспечивающие автоматическое выполнение основных технологических перемещений электрода и дуги с поддержанием постоянства заданных параметров сварочного режима (напряжения дуги, сварочного тока, скорости сварки), называют автоматами.

Основной частью автоматов является сварочная головка, представляющая собой электромеханическое устройство, осуществляющее автоматическую подачу в зону дуги плавящегося электрода или присадочного металла.

Сварочную головку, закрепленную неподвижно относительно изделия, называют подвесной автоматической головкой. В подвесных головках отсутствует механизм перемещения самой головки. В этом случае относительно дуги перемещают объект сварки с помощью вспомогательного устройства или сварочного приспособления.

Если же в конструкции сварочного аппарата имеется механизм для перемещения головки, то ее называют самоходной. Перемещение самоходной головки обычно производится по специальной направляющей. Такой аппарат называют автоматом подвесного типа.

Если в конструкции автомата тележка с укрепленной на ней головкой может перемещаться непосредственно по свариваемому изделию, то такой автомат называют сварочным трактором (рис. 39).

Сварщик. Электрогазосварщик. Итоговая аттестация |

55 |

В основе классификации автоматов лежат различные признаки: тип электрода, способ перемещения, характер защиты и др.

Рис. 39. Схема автомата для сварки плавящимся электродом:

1 - тележка; 2 - подающий механизм; 3 - кассета с электродной проволокой; 4 - горелка; 5 - пульт управления

По типу применяемого электрода автоматы подразделяют на:

•автоматы с плавящимся электродом;

•автоматы с неплавящимся (вольфрамовым) электродом.

По способу перемещения тележки различают:

•автоматы тракторного типа;

•кареточные.

По способу защиты сварочной ванны различают автоматы:

•для сварки под флюсом;

•в среде защитных газов;

•универсальные.

По пространственному выполнению сварных соединений различают автоматы для сварки швов в:

•нижнем;

•вертикальном;

•горизонтальном положениях;

•кольцевых поворотных и неповоротных стыков;

•кольцевых в горизонтальной плоскости.

По способу поддержания постоянства параметров дуги выпускают автоматы:

•с принудительным регулированием дуги;

•саморегулированием.

По числу горящих дуг различают автоматы для сварки:

•одной дугой;

•двумя дугами;

•трехфазной дугой.

Комплектование и основные узлы сварочных автоматов. Сварочные автоматы комплектуются из следующих основных узлов:

•сварочной головки;

•тележки;

•пульта управления;

•аппаратного шкафа;

•кассет со сварочной проволокой.

Основными элементами сварочной головки являются механизм подачи проволоки, подающие ролики, токоподводящий мундштук и устройства для установочных перемещений головки.

Сварщик. Электрогазосварщик. Итоговая аттестация |

56 |

Механизм подачи состоит из электродвигателя и редуктора. При использовании электродвигателей переменного тока применяют регулируемые редукторы. Электродвигатели постоянного тока могут работать в сочетании с нерегулируемыми редукторами.

Подающие ролики расположены на выходных валах редуктора. Их назначение - стабильная подача сварочной проволоки без проскальзывания. Обычно это достигается при использовании двух пар подающих роликов.

К корпусу редуктора крепится токоведущий мундштук для обеспечения электрического контакта и направления проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торца электрода относительно сварочной ванны. Для этого иногда на головку перед мундштуком устанавливают роликовый правильный механизм для правки проволоки. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой.

Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки электродной проволокой большого диаметра (3-5 мм) наибольшее распространение получили мундштуки с роликовым скользящим контактом.

При использовании проволок меньшего диаметра (0,8-2,5 мм) применяют трубчатые мундштуки. Скользящий контакт поддерживается за счет сменных наконечников мундштука.

Применяют также мундштуки колодочного типа, состоящие из двух подпружиненных колодок, и мундштуки сапожкового типа.

Конструкция подвески сварочной головки должна обеспечивать возможность ее установочных перемещений: вертикальное - для установления необходимого вылета электрода или угла наклона его относительно свариваемого стыка; поперечное - для установки торца электрода по центру стыка в начале и корректировки его в процессе сварки.

Тележка предназначена для перемещения головки вдоль свариваемого стыка. В большинстве автоматов тележка выполняет роль базового элемента. На ее корпусе устанавливают сварочную головку, кассету для проволоки и пульт управления автоматом. Тележка должна обеспечивать плавность хода в широком диапазоне скоростей сварки.

Различают тележки тракторного и кареточного типов.

Тележка тракторного типа перемещается с помощью бегунковых колес либо по направляющим рельсам, либо непосредственно по свариваемому изделию.

Тележка кареточного типа перемещается только по направляющим стапеля или устройства крепления самого автомата. Конструкция направляющих элементов зависит от формы свариваемого стыка.

Для сварки продольных прямолинейных швов часто применяют консольные направляющие. Автоматы консольного типа универсальны. Их можно использовать и для сварки поворотных кольцевых швов. Применяются также направляющие портального типа, смещенные относительно изделия и установленные непосредственно на приспособлениях с закрепленными в них изделиями. В автоматах для сварки неповоротных кольцевых стыков каретка перемещается по направляющим, имеющим форму окружности.

Для перемещения каретки используют механизмы с бегунковыми колесами, зубчатыми рейками, ходовыми винтами. Тележки автоматов перемещаются с помощью электродвигателей через редуктор. В автоматах с электроприводом постоянного тока скорость перемещения тележки регулируется изменением частоты вращения двигателя. В приводах переменного тока настройку скорости тележки осуществляют сменными шестернями в редукторе.

Взависимости от способов сварки сварочные автоматы могут снабжаться дополнительными устройствами. Так, при сварке под флюсом сварочные автоматы имеют специальную флюсовую аппаратуру, предназначенную для подачи флюса в зону сварки, удержания его на поверхности шва во время сварки и уборки его по окончании процесса. Такие устройства выполняются в виде съемных бункеров, в которые флюс засыпается и подается самотеком в место сварки в ходе выполнения сварного шва. Иногда применяют специальные флюсоподающие и убирающие аппараты, работающие с помощью сжатого воздуха.

Вавтоматах для сварки в защитных газах вместо обычного токоподводящего мундштука используется специальная сварочная горелка, в которой помимо токоподвода, имеются устройства для подачи защитного газа в зону сварки и принудительного охлаждения горелки от перегрева.

Сварщик. Электрогазосварщик. Итоговая аттестация |

57 |

Основные принципы работы сварочных автоматов. Устойчивый процесс сварки и хорошее качество сварных швов обеспечиваются при оптимально выбранных параметрах режима сварки.

К основным параметрам режима относят:

•напряжение дуги;

•силу сварочного тока;

•скорость сварки.

Эти параметры необходимо не только правильно установить, но и поддерживать их неизменно постоянными в процессе сварки.

Наиболее часто подвержено изменениям напряжение дуги, находящееся в прямой зависимости от ее длины. При сварке плавящимся электродом постоянство длины дуги обеспечивается при равенстве скорости подачи электродной проволоки в зону сварки и скорости ее расплавления.

Если скорость подачи проволоки больше скорости ее расплавления, то произойдет уменьшение длины дуги и может возникнуть короткое замыкание электрода с изделием.

Если скорость расплавления проволоки больше скорости ее подачи, то дуга удлиняется вплоть до обрыва и прекращения процесса.

Нарушение равенства скоростей происходит по ряду причин: колебания напряжения в сети, наличие волнистости и неровностей свариваемых поверхностей деталей, неравномерность подачи электродной проволоки за счет пробуксовывания в подающих роликах, наличие прихваток по длине свариваемых кромок, воздействие магнитного дутья, отклоняющего дугу, и т. д.

Сварочная головка автомата реагирует на эти нарушения и восстанавливает нормальную (заданную) длину дуги.

В применяемых сварочных автоматах используют два принципа регулирования дуги по напряжению:

•саморегулирование дуги при постоянной скорости подачи электрода;

•принудительное регулирование, при котором скорость подачи электрода автоматически изменяется в зависимости от напряжения дуги.

На основе принципа саморегулирования дуги разработан ряд сварочных автоматов, работающих с постоянной, не зависящей от напряжения дуги скорости подачи проволоки. Они просты в устройстве и надежны в работе.

Другой вид автоматов основан на изменении скорости подачи электродной проволоки в

зависимости от напряжения на дуге. Если по какой-то причине длина дуги возрастает, то возрастает

инапряжение дуги. Двигатель привода подачи электродной проволоки начнет вращаться быстрее, увеличивая скорость подачи проволоки.

3. Задача. Перед вами несколько редукторов. Объясните, как определить по внешнему виду, для какого газа они предназначены.

Редукторы окрашиваются в те же цвета, что и баллоны, на которые они устанавливаются. Также кислородный редуктор имеет правую резьбу крепления, а ацетиленовый - левую, причем фиксируется еще хомутом.

Билет № 16

Вопрос 1. Флюсы (назначения, классификация, применение).

Сварочные флюсы применяют при автоматической и механизированной дуговой сварке под флюсом, при ручной дуговой сварке чугуна и цветных металлов. Они представляют собой сыпучее зернистое вещество, которое при расплавлении образует жидкий шлак, защищающий металл сварного шва от азота и кислорода воздуха.

Кроме того, назначение флюсов следующее:

•обеспечение устойчивого горения дуги;

•раскисление сварочной ванны и получение плотных швов без пор и шлаковых включений;

•легирование металла шва;

•уменьшение потерь электродного металла на угар и разбрызгивание;

•улучшение формирования шва;

Сварщик. Электрогазосварщик. Итоговая аттестация |

58 |

•сохранение теплоты в зоне сварки, вследствие чего химические реакции между жидким металлом и шлаком проходят более полно.

По способу изготовления флюсы делят на:

•плавленые;

•неплавленые.

Плавленые флюсы изготовляют сплавлением флюсовой шихты определенного состава в электрических или пламенных печах с последующей ее грануляцией до получения крупинок (зерен) требуемого размера.

По строению зерен плавленые флюсы разделяют на:

•стекловидные;

•пемзовидные.

Стекловидный флюс представляет собой прозрачные зерна с острыми гранями, окрашенными в зависимости от состава флюса в различные цвета. Для его получения жидкий расплав флюса при 1200-1250°С тонкой струей сливают в бак с холодной проточной водой. Расплав быстро затвердевает и растрескивается на мелкие зерна.

Пемзовидный флюс представляет собой зерна пенистого материала также различных оттенков. При выливании в воду жидкого расплава флюса, нагретого до 1550-1600°С, пары воды вспенивают расплавленную массу, образуя пемзовидный флюс.

Плавленые флюсы (ГОСТ 9087-81), применяемые при автоматической и механизированной дуговой и электрошлаковой сварке и наплавке стали, выпускают 21 марки.

Размер зерен флюса - от 0,25 до 4 мм. Флюсы - стекловидный с размером зерен не более 2,5 мм и пемзовидный с размером зерен не более 4 мм – предназначены для автоматической сварки проволокой диаметром не менее 3 мм. Стекловидный флюс с размером зерен не более 1,6 мм предназначен для автоматической и механизированной сварки проволокой диаметром не более 3 мм.

Флюс упаковывают в бумажные мешки или другую тару, обеспечивающую его сохранность при транспортировании. Масса одного упаковочного места должна быть не более 50 кг.

Плавленые флюсы различных марок имеют разные области применения. Например: АН-17М, АН-43, АН-47 - для дуговой сварки и наплавки углеродистых низколегированных сталей.

Кроме плавленых широко применяют и неплавленые (керамические) флюсы, получаемые скреплением частиц флюсовой шихты без их расплавления. Они представляют собой механическую смесь тонкоизмельченных природных минералов, ферросплавов и силикатов, сцементированных жидким стеклом и гранулированных на крупинки определенных размеров. Каждое зерно (крупинка) керамического флюса состоит из прочно соединенных мелких частичек и содержит все компоненты флюса в определенном соотношении.

Керамические флюсы различных марок имеют определенные области применения, например: АНК-35 и АНК-36 используют для сварки углеродистых сталей; АНК-47 и АНК-48 - для сварки низколегированных сталей; АНК-45 - для сварки высоколегированных сталей; АНК-18, АНК-19 и АНК-40 - при наплавочных работах;

АНК-3 служит добавкой (в количестве 5-15%), применяемой в смеси с плавлеными флюсами АН-348А, ОСЦ-45, АН-60 и другими для повышения стойкости швов против образования пор. Наиболее распространенным видом флюса является вещество бура.

Керамические флюсы гигроскопичны, поэтому хранить их следует в герметически закрывающейся упаковке. Ввиду небольшой прочности зерен транспортировать керамический флюс рекомендуется в жесткой таре - металлических банках или картонных барабанах.

Вопрос 2. Способы газовой сварки (назначение, техника выполнения).

В практике различают два способа ручной газовой сварки: правый и левый.

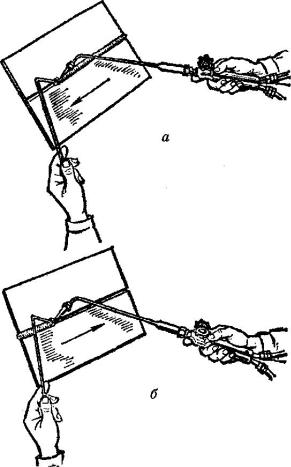

Левым способом газовой сварки (рис. 40, а) называется такой способ, при котором сварку ведут справа налево, сварочное пламя направляют на еще несваренные кромки металла, а присадочную проволоку перемещают впереди пламени.

Левый способ наиболее распространен и применяется при сварке тонких и легкоплавких металлов. При левом способе сварки кромки основного металла предварительно подогревают, что обеспечивает хорошее перемешивание сварочной ванны. При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва получается лучше, чем при правом способе.

Сварщик. Электрогазосварщик. Итоговая аттестация |

59 |

Правый способ сварки (рис. 40, 6) - это такой способ, когда сварку выполняют слева направо, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой.

Мундштуком горелки при правом способе выполняют незначительные поперечные колебания.

Так как при правом способе пламя направлено на сваренный шов, то обеспечивается лучшая защита сварочной ванны от кислорода и азота воздуха и замедленное охлаждение металла шва в процессе кристаллизации. Качество шва при правом способе выше, чем при левом. Теплота пламени рассеивается меньше, чем при левом способе.

Поэтому при правом способе сварки угол разделки шва делается не 90°, а 60-70°, что уменьшает количество наплавляемого металла и коробление изделия.

Правый способ экономичнее левого, производительность сварки при правом способе на 2025% выше, а расход газов на 15-20% меньше, чем при левом.

Правый способ целесообразно применять при сварке деталей толщиной более 5 мм и при сварке метал лов с большой теплопроводностью. При сварке металла толщиной до 3 мм более производителен левый способ.

Рис. 40. Способы сварки: а - левый; б - правый

Мощность сварочной горелки для стали при правом способе выбирается из расчета ацетилена 120-150 дм3/ч, а при левом - 100-130 дм3/ч на 1 мм толщины свариваемого металла.

Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла и способа сварки.

При левом способе сварки диаметр присадочной проволоки d=S/2+1 мм, а при правом d=S/2 мм, где S - толщина свариваемого металла, мм.

3. Задача. Нужно, используя газовую сварку, соединить трубы диаметром 45 мм, толщиной стенки 3 мм. Назовите диаметр проволоки, количество слоев сварки.

Трубы сваривают в один слой поворотным способом, левым способом, так как он применяется при сварке металла толщиной до 5 мм, диаметр проволоки 2,5 мм.

Сварщик. Электрогазосварщик. Итоговая аттестация |

60 |

Билет № 17

Вопрос 1. Металлургические процессы при сварке плавлением.

Сварка отличается от других металлургических процессов следующими особенностями: а) происходит при высокой температуре нагрева; б) протекает с большой скоростью; в) характеризуется очень малыми объемами нагретого и расплавленного металла; г) при сварке имеет место быстрый отвод тепла от расплавленного металла сварочной ванны в прилегающие к ней зоны твердого основного металла; д) на расплавленный металл в зоне сварки воздействуют окружающие его газы и шлаки.

Высокая температура при сварке сильно ускоряет процессы плавления электродного и основного металла, электродного покрытия и флюса. При этом происходит выделение газов (в основном за счет окисления углерода), испарение, разбрызгивание и окисление веществ, участвующих в химических реакциях в зоне сварки.

Молекулы кислорода, азота, водорода при высоких температурах дуги частично распадаются на атомы (диссоциируют). В атомарном состоянии эти элементы обладают высокой химической активностью. Вследствие этого окисление элементов, насыщение металла азотом, поглощение водорода в процессе сварки протекают более интенсивно, чем при обычных металлургических процессах.

Малые объемы расплавленного металла в сварочной ванне и интенсивный отвод тепла в окружающий металл обусловливают кратковременность протекающих химических реакций.

Химический состав, структура и плотность металла шва зависят от состава основного и присадочного металла, характера и состава газов, окружающих жидкий металл, режима сварки и прочих факторов.

Указанные особенности металлургических процессов при сварке затрудняют получение сварных швов высокого качества.

Рассмотрим основные реакции в зоне сварки для стали, как наиболее распространенного металла, подвергаемого сварке.

Окисление. Кислород является наиболее вредной примесью в зоне сварки, так как окисляет элементы, входящие в состав металла шва, и ухудшает его качество, образуя химические соединения

- окислы.

Окисление элементов в основном происходит за счет кислорода, содержащегося в газах и шлаках сварочной зоны. В меньшей степени окисление может быть вызвано кислородом поверхностных окислов свариваемого металла (окалины, ржавчины). При случайном увеличении длины дуги капли электродного металла могут окисляться кислородом окружающего воздуха.

С железом кислород образует три окисла: FeО, Fe2О3, Fe3О4.

Наибольшее влияние на свойства стали оказывает оксид железа FeO, так как только он растворяется в железе. Растворимость оксида железа в стали зависит главным образом от содержания углерода и температуры металла. С увеличением содержания углерода в стали растворимость оксида железа снижается. При высокой температуре стали растворимость оксида железа выше, чем при низкой температуре.

Поэтому при охлаждении стали происходит выпадение из раствора оксида железа FeO. При высоких скоростях охлаждения часть оксида железа остается в растворе, образуя шлаковые прослойки между зернами металла.

При сварке стали в первую очередь окисляется железо, поскольку оно является основным элементом в стали. Другие элементы, входящие в состав стали (углерод, кремний, марганец), окисляются (выгорают) тем быстрее, чем больше химическое сродство данного элемента с кислородом.

При сварке металла, покрытого ржавчиной, содержащаяся в ней влага испаряется, пары воды разлагаются на водород и кислород, который окисляет железо в FeO.

Присутствие кислорода в металле шва в виде твердого раствора или включений окислов понижает механические свойства, снижает стойкость металла против коррозии, делает металл ломким.

Таким образом, главным условием получения наплавленного металла высокого качества является его защита от окисления кислородом окружающей среды. Это достигается созданием вокруг расплавленного металла защитной среды из газов и шлаков, а также раскислением металла шва.