- •Материальный и тепловой баланс

- •Содержание

- •1 Металлургические технологии переработки твердых бытовых отходов

- •2 Расчет материального баланса конвертерной плавки c использованием твердых бытовых отходов

- •2.1 Исходные данные

- •2.2 Расчет технологических параметров периода нагрева лома

- •2.3 Определение среднего состава металлошихты и количества примесей, окисляющихся к концу продувки

- •2.4 Определение расхода извести

- •2.5 Определение содержания окислов железа в шлаке

- •2.6 Предварительное определение количества и состава шлака в конце продувки

- •2.7 Определение состава металла в конце продувки

- •2.8 Определение содержания фосфора в металле

- •2.9 Определение содержания серы в металле

- •2.10 Определение угара примесей чугуна и количества образовавшихся окислов

- •С учетом извести и миксерного шлака серы поступило в шлак:

- •2.11 Уточнение количества и состава конечного шлака

- •2.12 Баланс окислов железа в шлаке

- •2.13 Расчет расхода технического кислорода

- •2.14 Расчет количества и состава газов, выходящих из горловины конвертера

- •2.15 Определение количества жидкого металла в конце продувки

- •3 Расчет теплового баланса конвертерной плавки с использованием твердых бытовых отходов

- •3.1 Исходные данные для расчета теплового баланса

- •3.2 Общий приход тепла на плавку

- •3.2.1 Приход тепла от использования угля и тбо на прогреве лома

- •3.2.2 Физическое тепло жидкого чугуна

- •3.2.3 Химическое тепло металлошихты

- •3.2.4 Химическое тепло реакций шлакообразования

- •3.2.5 Физическое тепло миксерного шлака

- •3.2.6 Общий приход тепла на плавку

- •3.3 Расход тепла

- •3.3.1 Физическое тепло стали Физическое тепло стали , может быть определено по уравнению:

- •3.3.2 Физическое тепло шлака

- •3.3.3 Тепло, уносимое отходящими газами

- •3.3.4 Тепло, уносимое выбросами металла

- •3.3.5 Тепло, уносимое пылью отходящих газов

- •3.3.6 Тепло диссоциации извести

- •Список литературы

- •Материальный и тепловой баланс конвертерной плавки с использованием твердых бытовых отходов

- •654007, Г. Новокузнецк, ул. Кирова, 42

2.5 Определение содержания окислов железа в шлаке

При кислородно-конвертерном процессе концентрация окислов железа в шлаке зависит прежде всего от содержания углерода в металле и основности шлака, а также от режима продувки (высоты расположения фурмы над уровнем спокойного металла, конструкции фурмы, расхода дутья, его давления и т.д.) При относительно постоянных условиях продувки содержание окислов железа в конечном шлаке может быть определено исходя из содержания углерода в металле и основности шлака, используя следующее эмпирическое уравнение:

(å%FeO)

= 4 · Bк

+

![]() + 3,9 , (2.10)

+ 3,9 , (2.10)

где (å%FeO) – суммарное содержание окислов железа в конечном шлаке;

Bк – основность шлака;

[%С]к – концентрация углерода в металле в конце продувки, %;

(å%FeO)

= 4 ×

3,2 +

![]() + 3,9 = 18,70%.

+ 3,9 = 18,70%.

В зависимости от режима продувки плавки, основности конечного шлака и содержания углерода в металле в конце продувки отношение (%FеО) и (%Fе2О3) в конечном шлаке обычно колеблется в пределах 1,5-3,0.

В расчете это отношение принято равным 2,5, таким образом:

(%FеО) = 2,5 (%Fе2О3). (2.11)

Исходя из баланса уравнения

(%FeO)

+

![]() (%Fe2O3)

= (%FeO),

(%Fe2O3)

= (%FeO),

2,5 (%Fe2O3) + 0,9 (%Fe2O3) = 18,70%,

(%Fe2O3)

=

![]() = 5,50%,

= 5,50%,

(%FeO) = 2,5 · (%Fe2O3) = 2,5 × 5,50 = 13,75%. (2.12)

2.6 Предварительное определение количества и состава шлака в конце продувки

Количество шлакообразующих окислов, получающихся при окислении примесей металлошихты (не учитывая окисление железа) и вносимых шихтовыми материалами, миксерным шлаком и футеровкой конвертера, приводится в таблице 11.

Из таблицы следует, что суммарный вес шлакообразующих (без окислов железа) равен:

10,806 - 0,185 - 0,306 = 10,315 кг.

Эта сумма окислов должна составлять от веса шлака:

100 - (%FeO) - (%Fe2O3) = 100 - 13,75 - 5,5 = 80,75%.

Тогда в конце продувки шлака должно образоваться:

![]() кг.

кг.

На основе известного количества шлака и количества поступивших в него компонентов рассчитывается процентное содержание отдельных окислов:

CaO

=![]() ×

6,123 = 47,931% SiO2

=

×

6,123 = 47,931% SiO2

=

![]() ×

1,913 = 14,978%

×

1,913 = 14,978%

MnO

=

![]() ×

0,781 = 6,114% P2O5

=

×

0,781 = 6,114% P2O5

=

![]() ×

0,295 = 2,308%

×

0,295 = 2,308%

MgO

=

![]() ×

0,629 = 4,92% Al2O3

=

×

0,629 = 4,92% Al2O3

=

![]() ×

0,352 = 2,757%

×

0,352 = 2,757%

CaF2

=

![]() ×

0,206 = 1,616% S =

×

0,206 = 1,616% S =

![]() ×

0,016 = 0,125%

×

0,016 = 0,125%

FeO = 13,75% Fe2O3 = 5,5%

Сумма 100%

Основность

шлака

![]() = 3,2, что соответствует действительности.

= 3,2, что соответствует действительности.

2.7 Определение состава металла в конце продувки

Содержание углерода. Содержание углерода в металле в конце продувки может быть принято исходя из состава выплавляемой марки стали: [%С]к = 0,15%.

Содержание кремния. При основном сталеплавильном процессе кремний окисляется до следов. Поэтому его содержание в металле перед раскислением принимается равным нулю: [%Si]к = 0.

Содержание марганца. Распределение марганца в системе металл-шлак в конце продувки приближается к равновесному. Константа равновесия по Керберу и Ользену:

![]() (2.13)

(2.13)

Для температуры конца продувки 1610°С (1883К):

![]() ,

,

Таблица 11 – Расчет количества шлака

|

Источники |

кг/100 кг м.з. |

Поступило в шлак, кг |

ППП |

ΣМокс* | |||||||||

|

CaO |

SiO2 |

MnO |

P2O5 |

FeO |

Fe2O3 |

MgO |

Al2O3 |

CaF2 |

S | ||||

|

От окисления примесей чугуна |

|

|

1,029 |

0,545 |

0,292 |

|

|

|

|

|

0,012 |

|

1,878 |

|

Известь |

6,221 |

5,537 |

0,077 |

|

|

|

0,051 |

0,095 |

0,028 |

|

0,002 |

0,432 |

6,221 |

|

Марганцевый агломерат |

0,760 |

0,023 |

0,152 |

0,211 |

0,002 |

0,091 |

0,236 |

0,008 |

0,038 |

|

|

0,002 |

0,762 |

|

ИМФ |

0,900 |

0,495 |

0,054 |

|

|

|

|

0,324 |

0,027 |

|

|

|

0,900 |

|

Алюминиевая выбойка |

0,600 |

|

|

|

|

|

|

|

0,091 |

0,206 |

0,0005 |

|

0,297 |

|

Футеровка |

0,200 |

0,012 |

0,006 |

|

|

|

0,003 |

0,177 |

0,003 |

|

|

|

0,200 |

|

Миксерный шлак |

0,500 |

0,038 |

0,273 |

0,025 |

0,001 |

0,094 |

|

0,017 |

0,053 |

|

0,001 |

|

0,500 |

|

Загрязнение стального скрапа |

0,400 |

0,012 |

0,272 |

|

|

|

0,012 |

0,008 |

0,096 |

|

|

|

0,400 |

|

Зола угля |

0,45 |

0,001 |

0,034 |

|

|

|

0,003 |

|

0,011 |

|

|

|

0,050 |

|

Зола ТБО |

0,800 |

0,006 |

0,017 |

|

|

|

0,002 |

|

0,006 |

|

|

|

0,032 |

|

Итого: |

|

6,123 |

1,913 |

0,781 |

0,295 |

0,185 |

0,306 |

0,629 |

0,352 |

0,206 |

0,016 |

0,434 |

10,806 |

тогда константа равновесия марганца составит:

![]() =

1,93

=

1,93

и ![]() , (2.14)

, (2.14)

а ![]() .

.

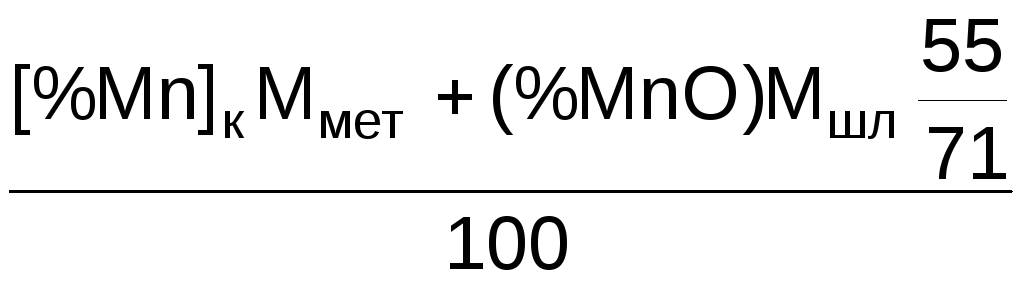

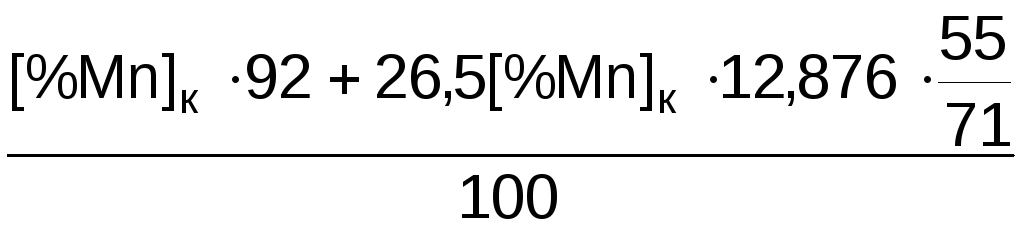

Балансовое уравнение распределения марганца между шлаком и металлом имеет следующий вид:

åMnш

=

, (2.15)

, (2.15)

где åMnш – количество марганца, внесенного всей шихтой, кг;

[%Mn]к – содержание марганца в конечном металле;

Ммет – выход жидкого металла, принятый равным 92,0 кг;

Мшл – количество шлака в конце продувки, равное 12,866 кг.

Вносится марганца (åMnш):

металлической шихтой 0,560 кг;

агломератом

![]() = 0,164 кг;

= 0,164 кг;

миксерным

шлаком

![]() = 0,019 кг

= 0,019 кг

_____________________________________

итого: åMnш = 0,743 кг,

где 0,760 и 0,5 – расход агломерата и миксерного шлака;

27,8 и 5,0 – содержание MnO в агломерате и миксерном шлаке.

Подставляя известные величины в балансовое уравнение, получаем:

0,743

=

.

.

Отсюда содержание марганца в металле в конце продувки

[%Mn]

=

![]() = 0,21%.

= 0,21%.