Планирование показателей производственной программы

Величина текущих простоев за предыдущий год определяется по исходным данным.

ФНобном = ФКоб – Крем – ППрем ;

ФНобфакт = ФНобном – ТПотч ;

ФВном раб = ФКоб /Кбриг = 365 · 24/ 4 = 2190 ч/год.

![]() ,

,

![]() ,

,

![]() ,

,![]() ,

,![]() .

.

Таблица 1 – Текущие простои стана

|

Причина простоев (указать возможность снижения простоев в %-ах по каждому виду простоев, кроме ремонта оборудования) |

Отчет предыдущего года |

Отчет планируемого года |

Отклонение (+), (-) | ||||

|

план |

отчет |

план |

отчет |

абс. |

относ.% | ||

|

8.1. Приемка смены (25-35 %) |

384 |

411 |

349,4 |

350 |

61,7 |

15 | |

|

8.2. Разрыв в графике (10-15 %) |

113 |

98 |

83,3 |

98 |

14,7 |

15 | |

|

8.3. Отсутствие металла (5-10 %) |

35,5 |

31,5 |

28,35 |

24 |

3,15 |

10 | |

|

8.4. Ремонт электрооборудования |

6 |

5 |

5 |

5 |

0 |

- | |

|

8.5. Ремонт механического оборудования |

4 |

5 |

5 |

6 |

0 |

- | |

|

8.6. Из-за рельсобалочного цеха (10- 15%) |

87 |

94 |

79,9 |

86 |

14,1 |

15 | |

|

8.7. Железнодорожный цех (10-15%) |

109 |

101 |

85,85 |

78 |

15,15 |

15 | |

|

8.8. Приварка металла, скученность плавок (5-10 %)

|

35,5 |

33,5 |

30,15 |

28 |

3,35 |

10 | |

|

8.9. Прочие (5-10 %) |

54,5 |

49,5 |

44,55 |

39,5 |

4,95 |

10 | |

|

Итого |

828,5 |

828,5 |

711,5 |

679,5 |

117,1 |

14 | |

Таблица 2 – Показатели работы стана

|

Показатели |

Условное обозначе ние |

Едини ца измере ния, |

Скорректированный план |

Отчет |

План |

Отклонение (+), (-) | |

|

абс. |

отн.% | ||||||

|

1 Календарный фонд времени |

ФКОБ |

ч/год |

8 760 |

8 760 |

8 760 |

- |

- |

|

2. Капитальные ремонты |

КРЕМ |

ч/год |

116,5 |

116,5 |

116,5 |

- |

- |

|

3. Планово- предупредительные ремонты |

ППРЕМ |

ч/год |

233 |

233 |

233 |

- |

- |

|

4 Номинальный фонд времени |

ФНОБ |

ч/год |

8410,5 |

8410,5 |

8410,5 |

- |

- |

|

5. Текущие простои |

ТП |

ч/год |

711,5 |

828,5 |

711,5 |

117 |

14 |

|

6 Фактический фонд времени |

ФВ факт |

ч/год |

7699 |

7582 |

7699 |

-183,7 |

2,4 |

|

7. Годовой выпуск продукции: |

ВПРОД |

т/год |

4592900,6 |

4518872 |

4588604 |

-109485,2 |

2,4 |

|

7.1. По всаду |

ВВСАД |

т/год |

5392379,6 |

5077665

|

5156020,3 |

-123023,9 |

2,4 |

|

7.2. По годному |

ВГОДН |

т/год |

4592900,6 |

4518872 |

4588604 |

-109485,2 |

2,4 |

|

8. Производительность стана в фактический час |

ПСФАКТ |

т/ч |

596,6 |

596 |

596 |

- |

- |

|

8.1. По всаду |

ПСВСАД |

т/ч |

700,4 |

669,7 |

669,7 |

- |

- |

|

8.2. По годному |

ПСГОДН |

т/ч |

596,6 |

596 |

596 |

- |

- |

|

9. Производство проката в условном тоннаже |

ПП У.Т |

т/год |

6499354,8 |

6143694,6 |

6214190,7 |

-148852,2 |

2,4 |

|

10. Средний коэффициент трудности |

КтрСР |

|

1,21 |

1,21 |

1,21 |

- |

- |

|

11. Производительность в фактический час в условном тоннаже (по годному) |

ПСУ.Т |

т/ч |

847,5 |

810,3 |

810,3 |

- |

- |

|

12. Средний расходный коэффициент металла |

КмСР |

т/ч |

1,174 |

1,174 |

1,174 |

- |

- |

|

13. Брак окончательный |

Б |

т |

0 |

4296,6 |

3663,9 |

632,7 |

14,7 |

Выпуск продукции по всаду ВВСАД определяется через фактическое время работы оборудования ФВфакт и часовую производительность по всаду ПСВСАД, которая в свою очередь равна часовой производительности по годному ПСГОДН, умноженной на расходный коэффициент металла КмСР (см. исходные данные):

ВВСАД = ФВфакт · ПС ВСАД , ПС ВСАД = ПС ГОДН ∙ КмСР ;

![]() ,

,

Годовой выпуск продукции:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Для расчета часовой производительности стана и производства проката в условном тоннаже необходимо учесть средний коэффициент трудности Ктрср.

ПСУ.Т = ПСВСАД · Ктрср ; ПП У.Т = ПСУ.Т · Ф ВР

![]() ,

,

![]() ,

,

![]() .

.

Отклонение по каждому показателю в таблице 2 определяется как разница между плановым и отчетным значениями.

Таблица 4 – Брак по видам, т/год.

|

Вид (причина) брака |

Количество забракованных слитков |

Отклонение, (+) , (-) | ||

|

предыдущий год |

планируемый год | |||

|

фактический отчет за 2006 г. |

прогнозируемый отчет на 2007 г. |

абсол. |

относ.% | |

|

7.1. Из-за нагрева |

185 |

157,25 |

27,8 |

15 |

|

7.2. Кривизна раската |

222 |

188,7 |

33,3 |

15 |

|

7.3. Рванины |

3748 |

3185,8 |

526,2 |

15 |

|

7.4. Обезличено |

75,5 |

71,7 |

3,8 |

5 |

|

7.5. Закат |

17,6 |

16,7 |

0,9 |

5 |

|

7.6. Нарушение профиля |

37,5 |

33,8 |

3,7 |

10 |

|

7.7. Отслоение, трещины |

5 |

4,5 |

0,5 |

10 |

|

7.8. Из-за раскроя, недокат |

6 |

5,4 |

0,6 |

10 |

|

Итого |

4296,6 |

3663,9 |

632,7 |

14,7 |

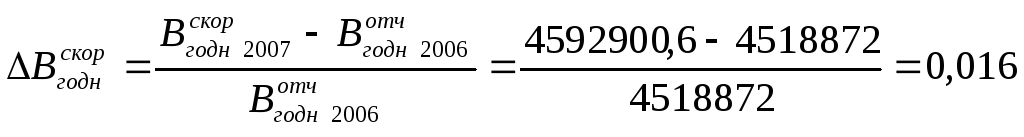

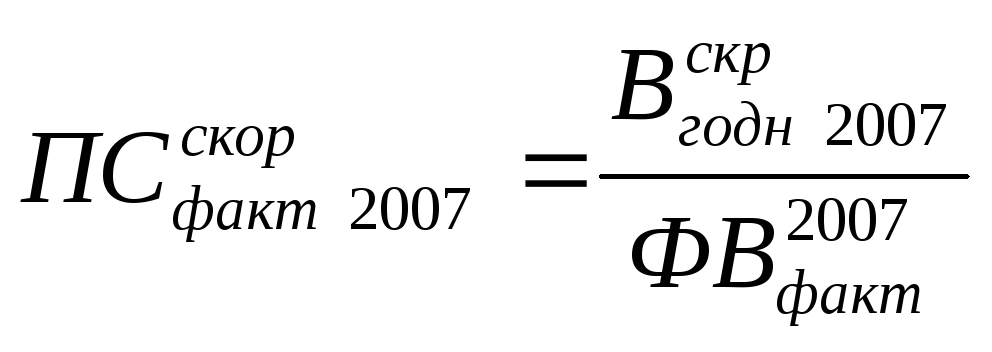

Скорректированный план

![]() ,

,

![]() ,

,

,

,

,

,

![]() ,

,

.

.

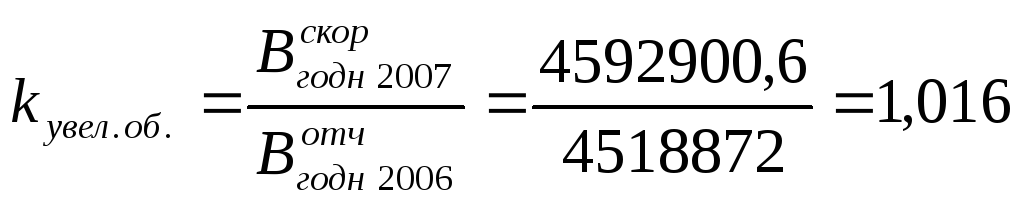

Коэффициент увеличения объема производства:

,

,

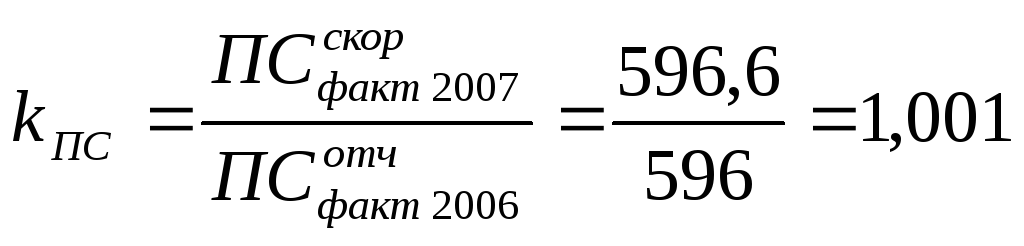

Коэффициент увеличения производительности стана:

.

.

Изменение численного персонала рабочих:

![]() ,

,

![]() ,

,

![]() .

.

Далее планируется выполнение плана по производству в натуральном и условном тоннаже, рассчитываются проценты выполнения и перевыполнения плана. Для более глубокого анализа причин отклонений фактического объема производства от запланированного рассчитываются отклонения за счет изменения времени работы оборудования и его производительности.

Отклонения в выпуске ± ∆В Т.Ф за счет изменения ∆ТФ фактического времени работы оборудования:

± ∆В Т.Ф = (Т Ф.О – Т Ф.П ) ∙ Р П ;

где Т Ф.О и Т Ф.П – фактическое время работы стана по отчету и по плану, соответственно, ч; Р П – плановая часовая производительность стана, т/ч.

± ∆В Т.Ф =(7582 – 7699) ∙596 = - 69732

Отклонения в выпуске продукции за счет изменения часовой производительности стана

± ∆В Р = (РО – Р П ) ∙ Т Ф.О ;

где РО – часовая производительность стана по отчету, т/ч.

± ∆В Р = (596 – 596,6) ∙ 7699 = - 4619,4

Коэффициент экстенсивной загрузки (КЭ) оборудования определяется отношением фактического времени работы стана к календарному:

КЭ = ФВ/КВ.

Коэффициент интенсивности загрузки (КИ) – отношением часовой производительности стана в данном периоде к технической ее норме (см. приложение):

К И = ПС/ТН.

КЭ и КИ рассчитываются по плану и по отчету, сопоставляются, делаются выводы.

Кпл Э = 7699/8410,5 = 0,92,

Котч Э = 7582/8410,5 = 0,9,

Кпл ИСП = 596,6/618 = 0,97,

Котч ИСП = 596/618 = 0,96.