- •21 Оглавление

- •Введение

- •Влияние масштабного коэффициента на сопротивление усталости

- •Разработка конструкций вала, подбор шпонок, подшипников

- •Определение усилий в зацеплении

- •Расчет по опасному сечению VIII.

- •Корректировка диаметров, перерасчет Сечение III.

- •Сечение VIII

- •Список использованной литературы

21 Оглавление

Введение 2

1. Влияние масштабного коэффициента на сопротивление усталости 2

2. Разработка конструкций вала, подбор шпонок, подшипников 8

3. Определение усилий в зацеплении 9

4. Расчёт на совместное действие изгиба и кручения 10

Вертикальная плоскость 10

Горизонтальная плоскость 11

Эпюра крутящих моментов 12

5. Определение диаметров ступеней по условию статической прочности 13

6. Определение запасов прочности на сопротивление усталости 13

Расчет по опасному сечению III. 14

Расчет по опасному сечению VIII. 15

7. Корректировка диаметров, перерасчет 18

Сечение III. 18

Сечение VIII 19

Список использованной литературы 21

Введение

Прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил.

Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную (выносливость), имеющую место при действии циклических переменных нагрузок.

Для конструкций различают общую прочность – способность всей конструкции выдерживать нагрузки без разрушения, и местную – та же способность отдельных узлов, деталей, соединений.

Величина коэффициента запаса прочности выбирается с учетом комплекса параметров, учитывающих условия эксплуатации, правильность конструкции и точность расчета детали, технологические и материаловедческие особенности.

Влияние масштабного коэффициента на сопротивление усталости

Под масштабным фактором понимают снижение пределов выносливости образцов с ростом их абсолютных размеров. Для оценки влияния масштабного фактора вводят коэффициент влияния абсолютных размеров поперечного сечения

![]()

где σ-1d– предел выносливости гладких образцов диаметромd;

σ-1 – предел выносливости гладких лабораторных образцов малого диаметраd0 = 7,5 мм.

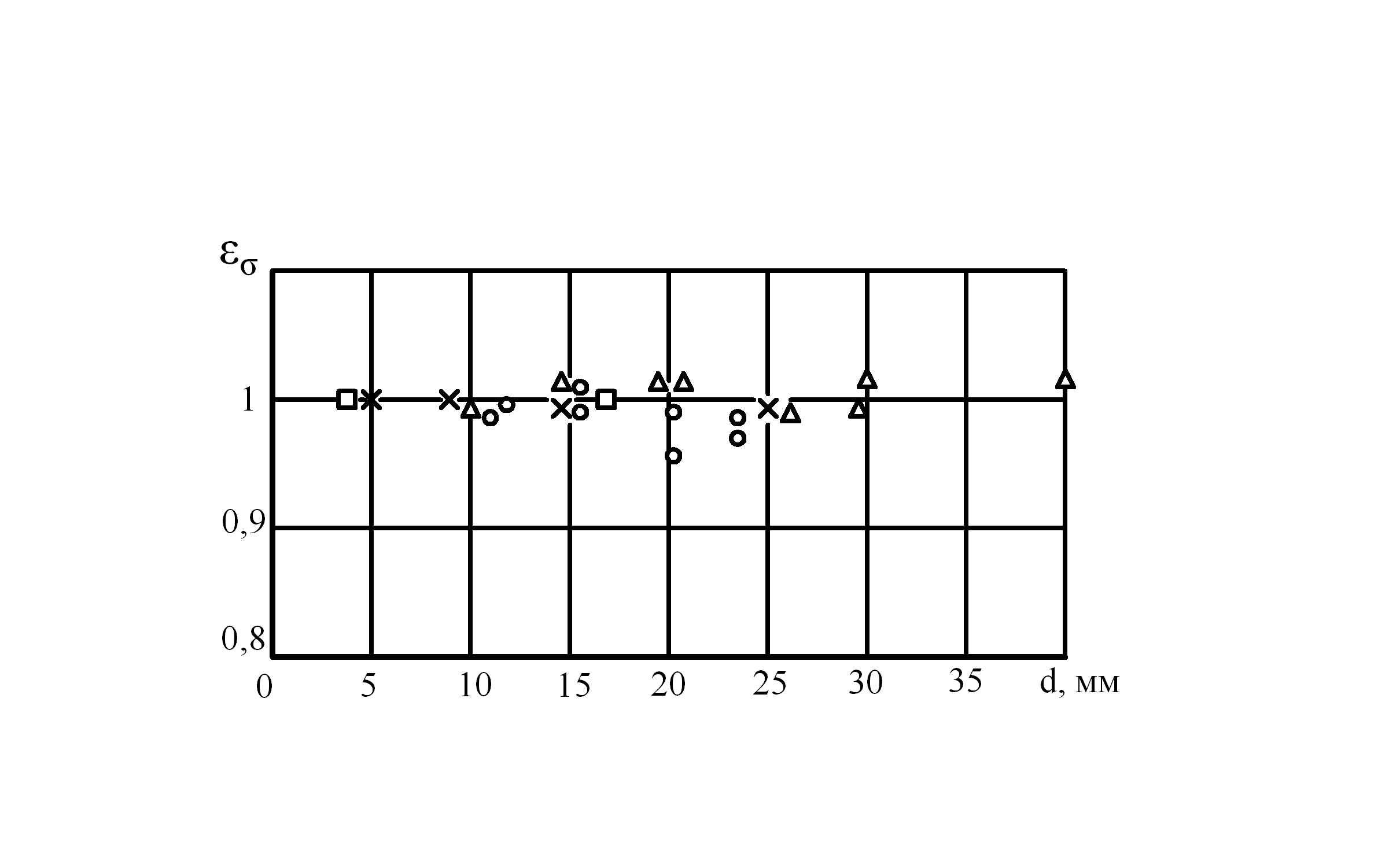

На рисунках 1 и 2 показаны значения коэффициентов εσдля гладких образцов из углеродистой и легированной сталей (соответственно) при изгибе с вращением, на рисунке 4 – для образцов из сталей и легких сплавов при растяжении-сжатии и на рисунке 3 – при кручении образцов из легированной стали.

Рисунок 1 – Значения коэффициентов εσдля гладких образцов из углеродистой стали при изгибе с вращением

Рисунок 2 – Значения коэффициентов εσдля гладких образцов из легированной стали при изгибе с вращением

Рисунок 3 – Значения коэффициентов εσпри кручении образцов из легированной стали

Рисунок 4 – Значения коэффициентов εσдля образцов из сталей и легких сплавов при растяжении-сжатии

Из рисунков следует, что при изгибе и кручении пределы выносливости снижаются (на 30 – 50 %) с увеличением диаметра до 200 мм; при растяжении-сжатии гладких образцов диаметром до 40 мм размеры существенного влияния не оказывают. Кроме того, имеется значительный разброс величин εσ, полученных различными исследователями. Этот разброс связан, с одной стороны, с тем, что масштабный фактор изучали, как правило, на сравнительно малом числе образцов без учета рассеяния, и, с другой стороны, с тем, что он в сильной степени зависит от рода материала. У неоднородных металлов, имеющих большое количество дефектов, влияние размеров на выносливость выражено сильнее, чем у металлов однородных с меньшим количеством дефектов.

Так, существенное снижение пределов выносливости с ростом размеров получается у чугунов, для которых характерна большая неоднородность. При этом увеличение размеров поперечного сечения и массивности отливки приводит к резкому снижению характеристик прочности, определяемых на лабораторных образцах, изготовленных из отливок различного размера.

На сопротивление усталости влияет также длина образцов. Однако это влияние второстепенное по сравнению с влиянием абсолютных размеров поперечного сечения. Кроме того, при наличии концентрации напряжений происходит локализация места разрушения по длине детали, поэтому влияние длины на сопротивление усталости в практических расчетах не учитывают.

Основные причины, вызывающие снижение пределов выносливости с увеличением размеров детали, следующие:

1) ухудшение качества металла отливки или поковки – металлургический фактор;

2) влияние термической и механической обработки при изготовлении деталей различных размеров – технологический фактор;

3) увеличение вероятности появления опасных дефектов и перенапряженных зерен, что в связи со статистической природой процесса усталостного разрушения приводит к увеличению вероятности разрушения – статистический фактор.

Металлургический фактор связан с тем, что при увеличении размеров отливки или поковки возрастает неоднородность металла, уменьшается степень уковки, затрудняется качественная термическая обработка и т. д. Это приводит к снижению характеристик механических свойств, таких, как εЕ,ε-1и т. п., определенных на стандартных лабораторных образцах, вырезанных из заготовок различных размеров. Например, увеличение размеров стальной заготовки от 20 – 30 мм до 200 мм приводит к снижению пределов прочности на 10 – 15%.

Влияние второго, технологического, фактора связано с тем, что при механической обработке в поверхностном слое образцов образуется наклеп, повышающий предел выносливости. Но влияние этого фактора незначительно и может быть устранено специальной технологией изготовления образцов, состоящей в последовательном снятии все более тонких слоев металла на окончательных проходах при изготовлении или проведением отжига в вакууме.

Третий, статистический, фактор связан со статистической природой процесса усталостного разрушения. Из-за различной ориентации и очертания зерен, наличия различных фаз, включений, дефектов и т. п. зерна металла напряжены неодинаково. С увеличением напряженного объема количество дефектов и опасно напряженных зерен увеличивается, что приводит к увеличению вероятности разрушения, а, следовательно, и к фактическому снижению прочности, что вытекает из статистической теории усталостной прочности.