- •Мгд в металлургии

- •Магнитогидродинамические технологии и устройства в плавильно-литейном производстве алюминиевых сплавов

- •Алюминий и алюминиевые сплавы в жизни человека

- •Плавильно-литейное производство алюминиевых сплавов

- •Прикладная магнитная гидродинамика

- •Применение мгд-технологий и устройств в производстве алюминиевых сплавов

Мгд в металлургии

Введение

Магнитогидродинамические технологии и устройства в плавильно-литейном производстве алюминиевых сплавов

Алюминий и алюминиевые сплавы в жизни человека

Алюминий является самым представленным в земной коре металлическим элементом (8 %), однако он не встречается в природе в металлическом состоянии. Алюминий ступил в реакцию с кремнием и кислородом, и это химическое соединение легло в основу большинства каменных пород на Земле.

Наши предки не знали, что в глинах, которые они широко использовали, содержится большое количество силикатов алюминия и магния. Не знали также, что алюминий в своей неметаллической форме является основным компонентом многих драгоценных камней.

Получение алюминия в промышленных масштабах стало возможным с изобретением в 1886 году электролиза криолито-глиноземных расплавов. Этот процесс был одновременно запатентован Эру во Франции и Холлом в Америке. К этому времени развитие электроэнергетики позволяло выработать необходимое для электролиза количество электрической энергии. Кроме того, Байер открыл способ извлечения глинозема из боксита. Началось Промышленное получение алюминия. В 1990 году его мировое производство составило 7 300 тонн, а в 2005 году это производство достигло уже около 26 млн. тонн, в настоящее время мировое производство достигает около 46 млн. тонн.

Поскольку производство алюминия ‒ очень энергоемкий процесс, электролизные заводы в основном строятся в местах с богатыми энергетическими ресурсами. В России таким местом является Восточная Сибирь. Ввод в эксплуатацию гидроэлектростанций на реках Енисей и Ангара (Иркутской ‒ 1962 г.; Братской ‒ 1964 г.; Красноярской ‒ 1966 г.; Саяно-Шушенской ‒ 1985 г.; Усть-Илимской ‒ 1973 г.; Богучанской ‒ 2013 г.) способствовали строительству в этом регионе мощных алюминиевых заводов. Для получения глинозема был построен и в 1967 г. введен в эксплуатацию Ачинский глиноземный комбинат.

В качестве сырья для получения

алюминия в большой мере используется

боксит. Алюминий содержится в бокситах

в виде тригидроокиси алюминия

![]() или в виде моногидроокиси

или в виде моногидроокиси![]() .

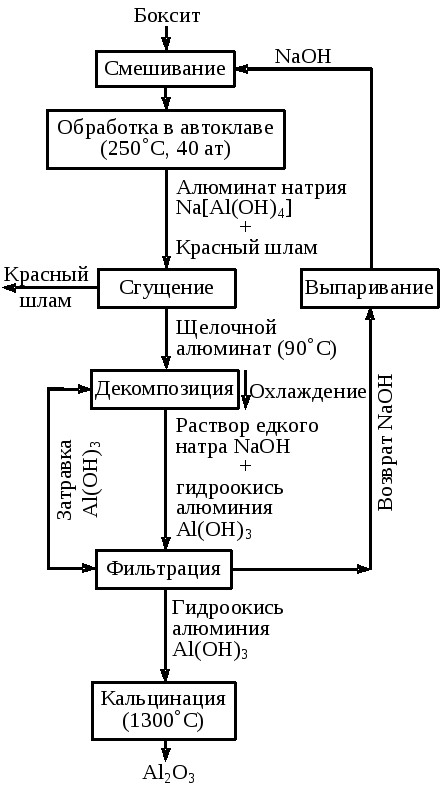

Схема производства глинозема (окиси

алюминия) по способу Байера представлена

на рис. 1.1.

.

Схема производства глинозема (окиси

алюминия) по способу Байера представлена

на рис. 1.1.

Крупнопусковой боксит дробят и размалывают. В размалывающие аппараты подается натриевая щелочь, непрерывно извлекаемая при производстве глинозема.

В автоклавах при температурах 230‒250С происходит растворение (выщелачивание). По окончании растворения полученный алюминат натрия разбавляют водным раствором щелочи при понижении температуры на 100С.

Отделение раствора алюмината от осадка ‒ красного шлама ‒ происходит путем отстаивания его в сгустителях. Красный шлам направляется в основном отвал. На 1 т полученной окиси алюминия получается 0,6‒1,0 т красного шлама.

Рис. 1.1. Схема получения окиси алюминия по способу Байера

Раствор алюмината натрия

фильтруют и перекачивают в декомпозеры

(емкости с мешалками). При охлаждении

на 60С

и постоянном охлаждении извлекается

гидроокись алюминия

![]() .

Для ускорения процесса в декомпозеры

добавляют твердую гидроокись ‒ затравку.

.

Для ускорения процесса в декомпозеры

добавляют твердую гидроокись ‒ затравку.

Осажденную гидроокись алюминия отделяют от жидкости на вакуум-фильтре. Часть возвращают в процесс декомпозиции как затравку. Остаток идет на кальцинацию.

В результате кальцинации во

вращающихся печах (1200‒1300С)

гидроокись алюминия превращается в

окись алюминия (![]() ).

Из этой окиси на алюминиевых заводах в

электролизных ваннах получают алюминий.

).

Из этой окиси на алюминиевых заводах в

электролизных ваннах получают алюминий.

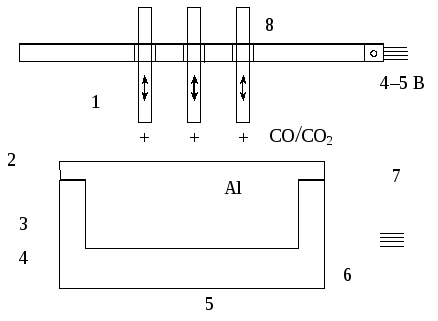

Электролиз окиси алюминия. Электролитическое восстановление окиси алюминия, растворенной в расплаве на основе криолита, осуществляется при 950‒970С в электролизере.

Электролизер состоит из

футерованной углеродистыми блоками

ванны, к подине которой подводится

электрический ток. Выделившийся на

подине, служащей катодом, жидкий алюминий

тяжелее расплава соли электролита,

поэтому собирается на угольном основании,

откуда его периодически откачивают

(рис. 1.2). Сверху в электролит погружены

угольные аноды, которые сгорают в

атмосфере выделяющегося из окиси

алюминия кислорода, выделяя окись

углерода (![]() )

или двуокись углерода (

)

или двуокись углерода (![]() ).

).

Рис.1.2. Схема электролизной ванны:

1 ‒ окись алюминия (Al2O3), предварительно нагретая; 2 ‒ криолито-глиноземный расплав; 3 ‒ жидкий алюминий; 4 ‒ ванна из стального листа; 5 ‒ шамот; 6 ‒ токоведущая шина; 7 ‒ угольные подовые блоки; 8 ‒ аноды

На практике находя применение два типа анодов:

а) самообжигающиеся аноды Зедерберга, состоящие из брикетов, так называемых «хлебов» массы Зедерберга (малозольный уголь с 25‒30 % каменноугольного пека), набитых в алюминиевую оболочку; под действием высокой температуры анодная масса обжигается (спекается);

б) обожженные, или «непрерывные», аноды из больших угольных блоков (например, 1900600500 мм массой около 1,1 т).

Сила тока на электролизерах составляет 150 000 А. Они включаются в сеть последовательно, т. е. получается система (серия) ‒ длинный ряд электролизеров.

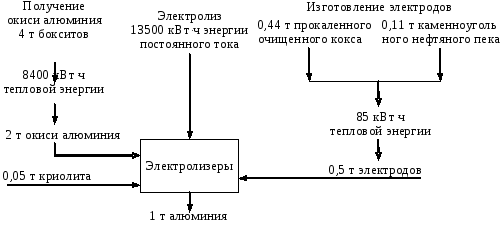

Рис. 1.3. Расход материалов и энергии на производство 1 т алюминия

Рабочее напряжение на ванне, составляющее 4‒5 В, значительно выше напряжения, при котором происходит разложение окиси алюминия, поскольку в процессе работы неизбежны потери напряжения в различных частях системы. Баланс сырья и энергии при получении 1 т алюминия представлен на рис. 1.3. Жидкий алюминий 3, осаждающийся на угольном основании 7 откачивается и в специальных ковшах поступает в литейное производство.

Получение вторичного алюминия. Переработка вторичного сырья и отходов производства является экономически выгодной. Вторичными сплавами удовлетворяется около 25% общей потребности в алюминии.

Для повторного производства алюминиевых сплавов лом (скрап) необходимо переплавить и при необходимости отлить в формы.

Скрап собирается из различных источников, таких как производственные комбинаты, ломозаготовительные предприятия, бытовые отходы и т.д. Когда скрап прибывает на завод, первое, что нужно сделать, - это профессионально осмотреть материал. Чистый скрап отправляется напрямую в литейный цех. Весь остальной материал подлежит специальной подготовительной обработке.

Для отделения от алюминия композиционных материалов скрап необходимо измельчить на специальных машинах (шредеры). После этого, при помощи ленточного конвейера фракции скрапа подаются в отделение вторичной сортировки.

Здесь с помощью магнитной сепарации удаляются железные части. Далее раздробленный материал поступает на вибрационное сито или сортировочный барабан, чтобы устранить фракцию размером менее 10 мм. На следующем этапе от алюминия отделяется неметаллический материал на сепараторе вихревых токов. Возможна также сепарация в тяжелой суспензии. Материал погружается в емкость, содержащую тяжелую суспензию с плотностью более 2,7 г/см3. Это приводит к тому, что алюминий всплывает на поверхность, а остальные материалы опускаются на дно. После извлечения и очистки алюминий готов у дальнейшей проработки. Окрашенный материал направляется на обработку в установку для удаления покрытия. Термическое удаление покрытия происходит при температуре около 4000С.