1.Различают физические, химические, механические и технологические свойства металлов и сплавов.

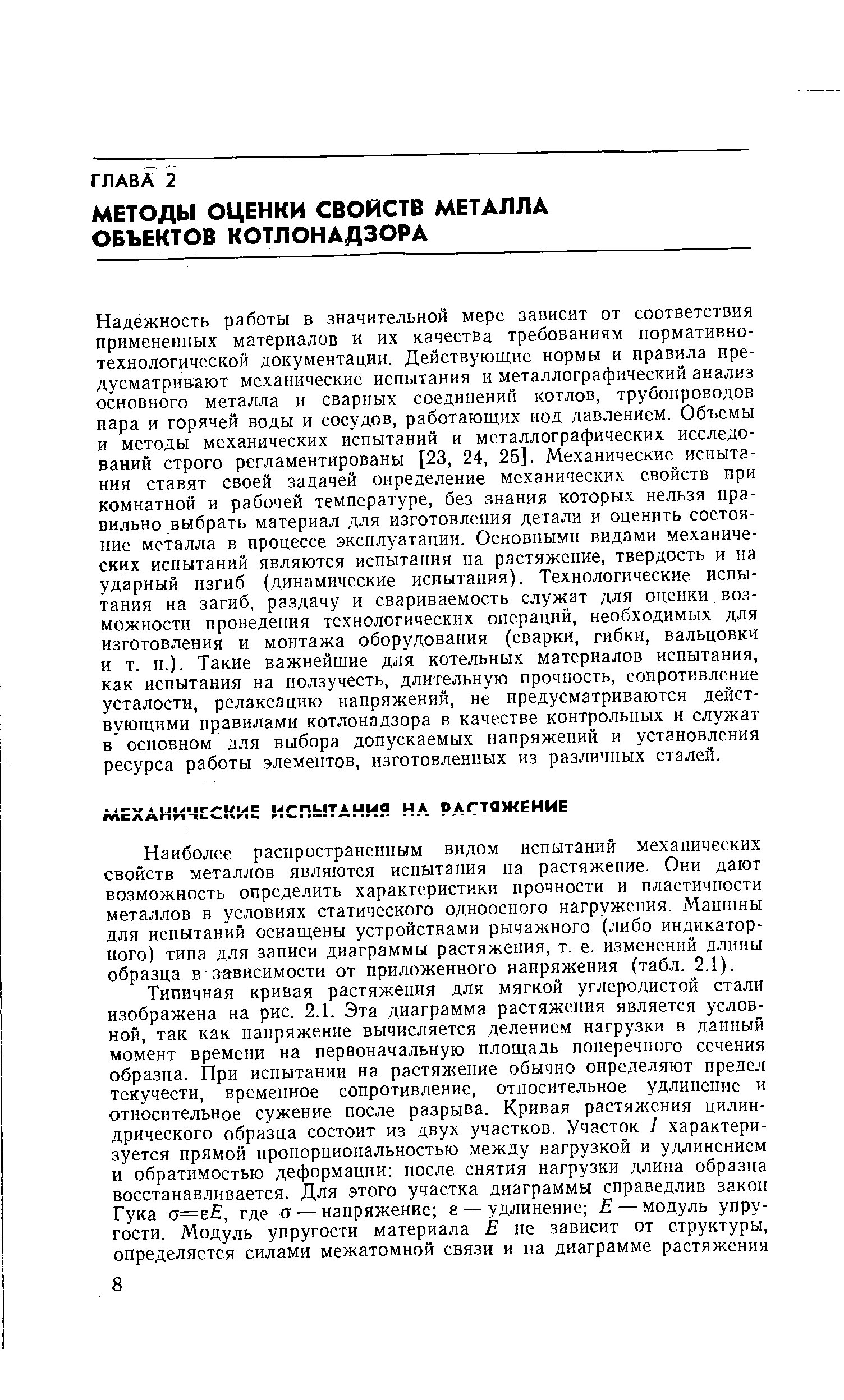

Механические свойства металлов определяют их способность сопротивляться действию внешних механических сил. К ним относятся прочность, пластичность, твердость, хрупкость, выносливость, усталость, упругость, истираемость, сопротивление износу и ползучесть.

Прочность — это свойство материала сопротивляться разрушению под действием приложенных механических сил.

высокопластичные - (относительное удлинение превосходит 40 %) - металлы, составляющие основу большинства конструкционных сплавов (алюминий, медь, железо, титан, свинец) и "легкие" металлы (натрий, калий, рубидий идр.);

пластичные - (относительное удлинение лежит в диапазоне между 3% и 40%) - магний, цинк, молибден, вольфрам, висмут и др. (наиболее обширная группа);

хрупкие - (относительное удлинение меньше 3%) - хром, марганец, кольбат, сурьма.

Пластичность —свойство металла необратимо деформироваться без нарушения сплошности под действием механических нагрузок, поглощая при этом механическую энергию.

высокопластичные - (относительное удлинение превосходит 40 %) - металлы, составляющие основу большинства конструкционных сплавов (алюминий, медь, железо, титан, свинец) и "легкие" металлы (натрий, калий, рубидий идр.);

пластичные - (относительное удлинение лежит в диапазоне между 3% и 40%) - магний, цинк, молибден, вольфрам, висмут и др. (наиболее обширная группа);

хрупкие - (относительное удлинение меньше 3%) - хром, марганец, кольбат, сурьма.

Предел

прочности

или временное сопротивление материалов

Oв = Fmax / Ao - напряжение, вызванное

наибольшей нагрузкой.

|

|

2. Технологический процесс получения чугунов в доменном производстве. Доменный процесс заключается в восстановлении окислов железа, содержащихся в руде, и в ошлаковании пустой породы. Восстановителем является окись углерода и твердый (сажистый) углерод. Изменения, происходящие в потоке опускающихся твердых материалов и поднимающихся газов при их взаимодействии, рассмотрим отдельно, с учетом температурных зон доменной печи В газах, поднимающихся снизу вверх, наблюдаются следующие процессы. 1. Горение топлива: С + О2 = СО2. 2. Восстановительные реакции (при t> 1000°). Образовавшийся при сгорании кокса углекислый газ восстанавливается углеродом раскаленного кокса до окиси углерода: СО2 + С = 2СО. 3. Выделение сажистого углерода (вследствие понижения температуры) при 400—550 В шихте, опускающейся сверху вниз, протекают следующие процессы. 1. Испарение влаги и гидратной воды (при / = 100—500°). 2. Разложение углекислых солей (при t = 300—900°). 3. Удаление летучих веществ (при t = 400 — 900°). 4. Восстановление окислов железа (при t = 500 — 1100°). 5. Науглероживание железа и образование чугуна (t> 1200o): 6. Восстановление окислов Мп, Si, P. Восстановление окислов Si, Mn, P позволяет получить чугун с определенным содержанием этих элементов. 7. Удаление серы. Приведенные выше схемы химических процессов, происходящих в доменной печи, показывают, что доменный процесс по характеру протекающих реакций является восстановительным.

|

|

2. Предварительная подготовка даже наиболее богатых железом руд повышает производительность доменных печей и снижает расход сырья и топлива. К операциям подготовки руд относятся: дробление, грохочение, промывка, магнитное обогащение, агломерация, окомкование, обжиг, усреднение. Чугуны разделяются на передельные, литейные и специальные. 1. Передельные чугуны выпускаются трех видов: Для сталеплавильного (марки П1 и П2) и литейного (ПЛ1 и ПЛ2) производств; Фосфористый (ПФ1, ПФ2 и ПФЗ); Высококачественный (ПВК1, ПВК2 и ПВКЗ). 2. Для производства фасонных чугунных отливок выпускаются литейные чушковые чугуны: обычные (маркировка Л) и рафинированные магнием (ЛР). 3. Специальные чугуны, или ферросплавы, применяются для раскисления и легирования сталей. К ним относятся сплавы железа с кремнием и марганцем: зеркальные чугуны, ферросилиции и ферромарганцы. Побочными продуктами доменной плавки являются шлак и колошниковый газ. Из доменного шлака изготовляют шлаковые блоки, цемент, кирпичи, шлаковату, шлакоситаллы и др., для чего его подвергают мокрой грануляции (быстрому охлаждению в воде).Колошниковый газ в больших объемах используется в качестве газообразного топлива для нагрева воздухонагревателей доменных печей.Выплавка чугуна в доменных печах является самым распространенным и производительным процессом по сравнению с другими процессами получения чугуна. Доменный процесс широко механизирован и автоматизирован.

|

3.Выплавка стали в кислых конверторах. Сущность способа (называемого по фамилии изобретателя бессемеровским)заключается в том, что струя воздуха продувается через расплавленный чугун и окисляет входящие в него примеси С, Mh, Si и частично Fe, которые после окисления переходят в шлак в виде окислов либо удаляются в виде газов. Окислительные реакции сопровождаются выделением значительного количества тепла, что приводит к повышению температуры чугуна от 1300 до 1700—1750°. Достоинства: 1) высокая производительность; 2) незначительные эксплуатационные расходы; 3) отсутствие необходимости в топливе, так как процессы протекают за счет теплоты выгорания примесей. Недостатки: 1) невозможность переработки стального лома; 2) большая скорость процесса, которая ограничивает возможность управления им, что затрудняет получение стали определенного химического состава; 3) ограничение состава продуваемого чугуна; чугуны с промежуточным содержанием фосфора перерабатываться не могут; 4) отрицательное влияние газовых включений на физико-механические свойства стали.

|

|

|

|

|

3. Мартеновский способ позволяет использовать значительное количество стального и железного лома. В 1865 г. для этой цели впервые была примененарегенеративная печь.Необходимость применения регенераторов объясняется тем, что холодное топливо при сгорании в холодном воздухе развивает температуру до 1400°. При подогреве топлива и воздуха примерно до 1000° температура пламени повышается до 1800°, что достаточно для ведения процесса. Разновидности мартеновского процесса. В зависимости от материала, из которого изготавливается под печи, мартеновский процесс может бытьосновным или кислым. В основных печах под выкладывается из магнезитового кирпича и наваривается магнезитом или доломитом. В кислых печах под выкладывается из динасового кирпича и наваривается слоем кварцевого песка. В зависимости от применяемой шихты различают рудный процесси скрап-процесс. В первом случае шихта состоит из жидкого чугуна, лома и руды. Количество чугуна в шихте 70—90%. Чистая железная руда в количестве до 20% применяется для окисления примесей. Обычно рудный процесс ведется в основных печах и дает главную массу всей производимой стали. При скрап - процессе шихта состоит из значительного количества скрапа (60 — 85%) и меньшего количества чугуна (15 — 40%). Последний загружается обычно в твердом виде. Вследствие значительного окисления шихты в период плавления и небольшого количества примесей, которое нужно удалить из шихты, руда в печь подается в небольшом количестве.

|

3.Получение стали в электропечах. В зависимости от футеровки различают кислые иосновные электропечи. Собственно все виды передела чугуна на жидкую сталь являются процессами рафинирования, заключающимися в том, что находящиеся в чугуне в качестве примесей элементы (углерод, кремний, марганец и др.) подвергаются окислению кислородом воздуха или соединениями, легко отдающими кислород. При этом получаются газообразные или жидкие окислы, не растворяющиеся в металле или растворяющиеся в очень ограниченном количестве. Газообразные соединения уходят в атмосферу, а жидкие образуют шлаки, всплывающие благодаря меньшему удельному весу на поверхность металла и таким образом отделяющиеся от него. При кислом процессе нельзя удалить серу и фосфор (требуются чистые исходные материалы). В основных электропечах эти элементы удаляются легко, поэтому основные печи применяются для получения высококачественных сортов стали. Кислые же печи применяются главным образом для получения стальных фасонных отливок. Плавка в основной электропечи начинается с расплавления загруженного скрапа и чугуна. По ходу выгорания примесей различают несколько вариантов плавки: 1) с полным окислением; 2) с частичным окислением;3) без окисления.

|

|

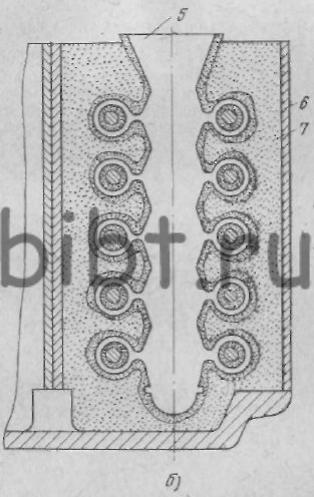

3. Электрошлаковый переплав как способ получения стали высокой чистоты. Электрошлаковый переплавосуществляется в электропечах сопротивления (рис. 30). В обычных печах сопротивления нагревательным элементом (стержнем, спиралью) является материал, обладающий высоким электросопротивлением, в результате чего элемент разогревается при прохождении через него тока. Таким элементом сопротивления в печах для электрошлакового переплава (ЭШП) является ванна расплавленного шлака. Опущенный в нее расходуемый электрод, отлитый из стали, подвергаемой рафинированию, плавится, капли металла проходят через шлак, дегазируются, очищаются от примесей и застывают в нижней части, образуя слиток.

|

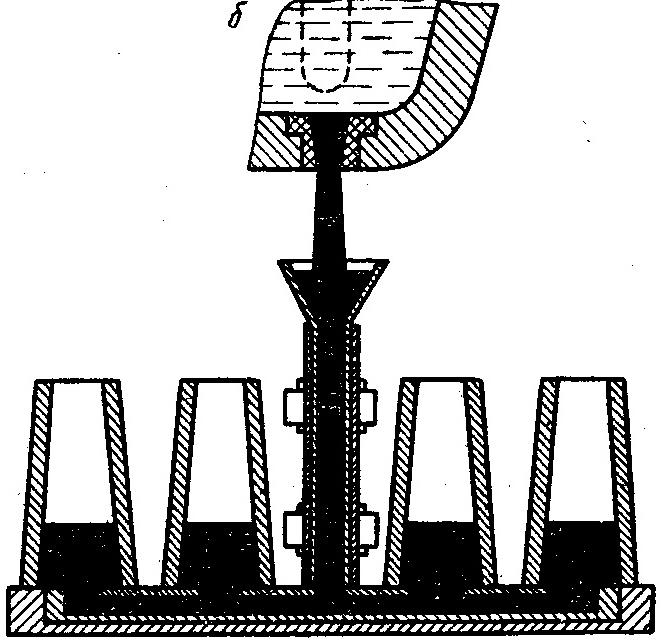

4. Способы разливки сталей. Особенности и разновидности процесса, достоинства и недостатки. Виды ликвации стального слитка. Существуют три способа разливки стали: 1) сверху; 2) снизу; 3) непрерывная. При

разливке сверху (рис.

а)

разливочный

ковш транспортируется электромостовым

краном к подготовленным под заливку

изложницам и останавливается над

каждой из них. Изложницы, открытые

снизу, устанавливаются перед заливкой

на толстые чугунные плиты-поддоны

и по периметру обмазываются огнеупорным

материалом. После установки разливочного

ковша над изложницей открывается

стопорное устройство, и струя жидкого

металла заполняет изложницу. При разливке снизу (сифонный способ) изложницы устанавливаются на специальные керамические плиты (сифонный кирпич), соединенные между собой шамотными трубами (рис. 32, б). Эти плиты имеют внутри каналы, объединяющие их в единую литниковую систему. Через один общий литник можно отливать одновременно до 40 слитков. Такая схема разливки получила название «паук». Существуют и другие способы установки изложниц. Разливка под вакуумом позволяет получить металл с минимальным содержанием кислорода, азота и водорода. Разливка похожа на разливку сверху, но происходит вакуум-камере. |

|

6. Компонентами железоуглеродистых сплавов являются железо, углерод и цементит. С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного. Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки. Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость. Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС. Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость. Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием. S — уменьшается пластичность, свариваемость и коррозионная стойкость. Р—искажает кристаллическую решетку. Содержание серы в сталях составляет 0,025…0,06 %. Сера — вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение — сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается — явление красноломкости. Красноломкость — повышение хрупкости при высоких температурах. Сера снижает механические свойства, особенно ударную вязкость аи пластичность (и ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость. Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость. Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов. .

|

.

7.

Обработка

металлов давлением основана на

использовании пластичности металла,

т. е. его свойстве изменять первоначальную

форму под действием внешних сил или

внутренних напряжений без разрушения

и сохранять вновь полученную форму

после прекращения действия нагрузки.

Обработка давлением обычно преследует

две основные цели: получение изделий

сложной формы из заготовок простой

формы и улучшение кристаллической

структуры исходного литого металла

с повышением его механических свойств. В

качестве исходных заготовок при

обработке давлением используют слитки

из стали и цветных сплавов, а также

сортовой и листовой прокат. Обработка

давлением является экономичным и

прогрессивным технологическим

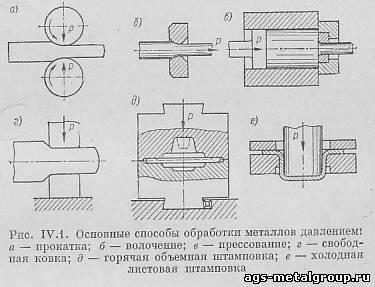

процессом.Основными

способами обработки металлов давлением

являются: прокатка, прессование,

волочение, свободная ковка, горячая

объемная штамповка и листовая штамповка.

В холодном состоянии выполняются:

волочение, холодная листовая и объемная

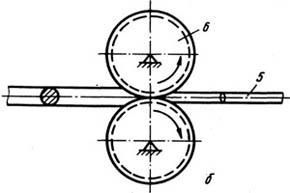

штамповка и частично прокатка.Прокаткой называют

процесс обжатия металла двумя

вращающимися валками прокатного стана

(рис. IV.1, а). Прокаткой изготовляют

листы, прутки различного профиля,

рельсы и трубы.

|

|

8.Сущность

процесса и элементы теории

прокатки

Основными

видами прокатки являются продольная,

косая и поперечная (рис. IV.7). Продольная

прокатка, при которой направление

вытяжки совпадает с направлением

вращения валков 1 и направлением

движения заготовки 2, производится

либо между гладкими валками - в этом

случае продуктами прокатки являются

листы и ленты, либо между валками с

проточенными на их поверхности

концентричными профильными канавками

(ручьями), образующими при совмещении

двух валков калибры. В последнем случае

продуктами прокатки являются изделия

с постоянными по длине профилями

поперечного сечения: сортовой прокат,

рельсы, балки и т. п.

сортаментом - совокупность профилей с различными размерами, полученные прокаткой на одном виде или на группе станов. Сортамент профилей очень разнообразен. Его разделяют на пять основных групп проката: сортовой; листовой; трубы; специальные виды (колеса, бандажи, кольца и др.)., периодический.

|

5. Переплавные процессы представляют собой способы переплава слитков или заготовок, предварительно полученных обычными способами выплавки (электропечах, конвертере, мартеновской печи), с целью повышения качества металла. Изменение состава переплавленных заготовок заключается в том, что в них уменьшается содержание вредных примесейи включений. К переплавным способам повышения качества сталиотносят:

Наиболее распространены вакуумно-дуговой и электрошлаковый переплавы. Электроннолучевой и плазменно-дуговой пока не стали массовыми и используются в ограниченных масштабах для производства в небольших количествах особо чистых сплавов. 1. Вакуумно-дуговой переплав Вакуумно-дуговой переплав (рисунок 31) заключается в том, что под действием высоких температур, возникающих в зоне электрической дуги между переплавляемым электродом и поддоном кристаллизатора, металл на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. Перед началом операции в печи создают вакуум. Вакуумные насосы продолжают работать и в течении всей плавки. Таким образом, капли металла падают через вакуумированное пространство, чем обеспечивается очищение металлов от газов, неметаллических включений и от примесей некоторых цветных металлов, и получается плотный слиток. Слитки отличаются высокой равномерностью химического состава, повышенными механическими свойствами. 2. Электрошлаковый переплав Схема электрошлакового переплава представлена на рисунке 32. Электрический ток проходит между расходуемым электродом и слитком через слой расплавленного шлака. Жидкийшлакэлектропроводен, но обладает высоким сопротивлением. При прохождении тока он нагревается до температуры около 2000 °С. В результате этого погруженный в него расходуемый электрод оплавляется, и металл в виде капель проходит через слой шлака и застывает в ванне кристаллизатора, образуя плотный слиток. Проходя через слой шлака, капли металла очищаются от серы, в них снижается содержание неметаллических включений и в кристаллизаторе образуется качественный слиток.

|

|

|

|

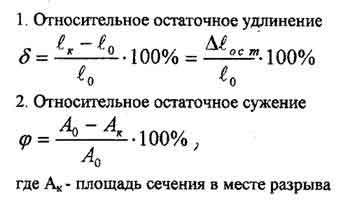

9.Валки прокатные - рабочий инструмент прокатного стана (прокатный стан — комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками). Валок прокатный выполняет основную операцию прокатки — деформацию металла для придания ему требуемых размеров и формы. Валок прокатный состоят из трёх элементов: бочки, двух шеек (цапф), приводного конца валка («трефа»). В. п. делятся на листовые и сортовые. Листовые применяют для прокатки листов, полос и ленты; бочка у этих валков цилиндрическая либо слегка выпуклая или вогнутая; такие валки называют также гладкими. Сортовые служат для прокатки фасонного (сортового) металла (круглого и квадратного сечения, рельсов, двутавровых балок и др.); на поверхности бочки этих В. п. делают углубления, соответствующие профилю прокатываемого металла. Эти углубления называют ручьями (ручьи двух В. п. образуют калибры), а В. п. — ручьевыми (калиброванными)

Прокатные

валки листовые: 1 — бочка; 2 — шейки; 3 —

приводной конец; 4 — прокатываемый

металл (полоса).

Прокатные

валки листовые: 1 — бочка; 2 — шейки; 3 —

приводной конец; 4 — прокатываемый

металл (полоса).

Калибровка прокатных валков - совокупность методов определения размеров, формы, числа и характера расположения калибров в валках; калибровкой называют также нарезку ручьев, образующих калибры.

Ручей – вырез на боковой поверхности валка, а совокупность двух ручьев образуют полость, называемую калибром.

Калибр открытый - профиль отверстия, образованный смежными ручьями прокатных валков в рабочем положении и зазорами между ними, служит для придания заданной формы и размеров сечению раската.

Калибр закрытый - у которого линия разъема валков находится вне пределов его контура. 3акрытый калибр обычно применяют для прокатки фасонных профилей; у него, как правило, одна вертикальная ось симметрии.

10.Машиностроительные профили - длинномерные изделия ( у которых один размер - длина - значительно больше поперечных размеров) с определенной формой поперечного сечения.

Для изготовления машиностроительных профилей применяют различные виды обработки металлов давлением: прокатку, прессование, волочение, профилирование листового металла.

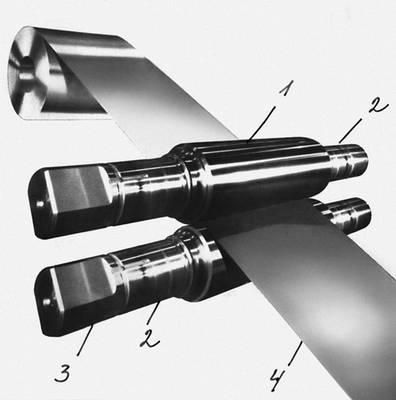

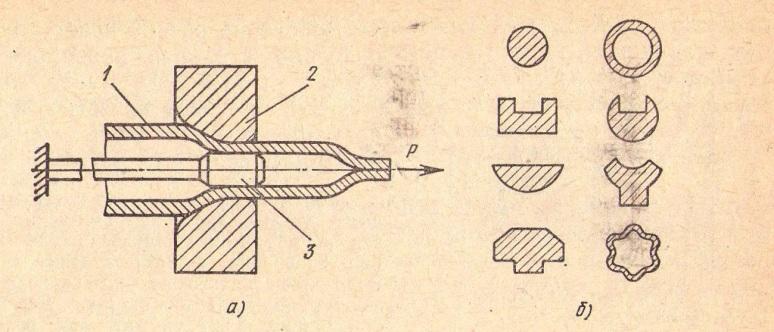

Прессование – вид обработки давлением, заключающийся в выдавливании металла через отверстие в инструменте с целью придания нужной формы.

Инструмент: матрица

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля. Этим процессом изготовляют не только сплошные профили, но и полые. В процессе прессования при движении пуансона / с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по рассмотренным схемам называется прямым. Значительно реже применяют обратное прессование. К недостаткам прессования следует отнести большие отходы металла.

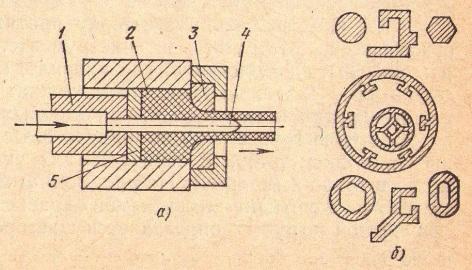

Волочение – заготовку протягивают через постепенно сужающееся отверстие в инструменте, называемом волокой. Осуществляется в холодном состоянии.

Волочение обеспечивает точность размеров, высокое качество поверхности, получение очень тонкостенных профилей.

При волочении сплошного и полого профилей площадь поперечного сечения заготовки уменьшается, а следовательно, длина увеличивается.

Волочение производят на барабанных и цепных волочильных станах. Барабанные станы служат для волочения проволоки, труб небольшого диаметр наматываемых в бунты. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты.

Производство гнутых профилей

Процесс профилирования прокаткой на профилегибочных станах заключается в постепенном изменении формы сечения плоской заготовки до требуемого профиля при последовательном прохождении полосы или ленты через несколько пар (6—20 и более) вращающихся фигурных роликов. При данном методе площадь поперечного сечения и толщина исходной полосы или ленты практически не изменяется, т. е. происходит только последовательная гибка полосы или ленты в поперечном сечении.

Указанным способом получают большое количество изделий для машиностроения, автомобильной и авиационной промышленности, строительных конструкций.

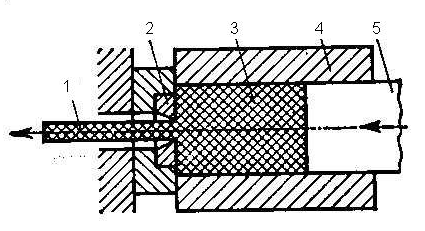

11.

Прессование

– это процесс придания металлу формы

путем выдавливания его из замкнутого

объема (контейнера) через канал, образуемый

прессовым инструментом. (Эту операцию

называют также выдавливанием.) К

наиболее распространенным разновидностям

прессования относятся прессование с

прямым истечением и прессование с

обратным истечением.

Рис.

3.41.

Схема

прессования с прямым истечением: 1–

изделие, 2 – матрица, 3 – слиток, 4 –

контейнер, 5 – пресс-штемпель

Рис.

3.42. Схема

прессования с обратным истечением

Прессованием получают сложные профили различного сечения длиной до 25–35 м, прутки ,трубы Преимущества-высокая пластичность; возможность получения прессованием сложных профилей; быстрота и легкость прессования, повышенные качество и точность профилей изделий; высокая производительность (до 5 м/мин). К недостаткам: ограничение длины и веса заготовок; значительный расход металла, износа инструмента.

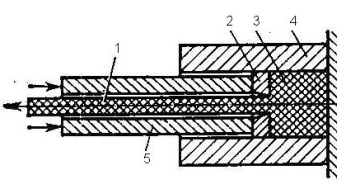

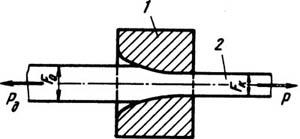

12. Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки.

Волочение с противонатяжением. Противонатяжение Pq - сила, приложенная к входящему в волоку металлу и направленная в сторону, противоположную направлению волочения..

Вибрационное волочение – волочение с наложением вибраций на проволоку или волоку.

Волочение через вращающуюся волоку уменьшает коэффициент трения при волочении, Волочение проволоки через неприводные роликовые волоки.

Волочением получают проволоку, прутки, полосы (шины), фасонные профили и трубы.

Волока – инструмент для обработки металлов давлением методом волочения. Волока представляет собой постепенно сужающееся до определенного размера, а затем расширяющееся отверстие и предназначена для постепенного уменьшения диаметра подаваемой заготовки.

Волочение

проволоки через неприводные роликовые

волоки

Ковка. Область применения, операции, инструмент. Достоинства и недостатки.

(Автоматическая, ручная). Ковка − вид горячей обработки металлов давлением. С помощью действия универсального инструмента – бойков – заготовка, нагретая до темпе -ратуры, составляющей 70–80 % температуры плавления, пластически дефор -мируется, постепенно приобретая заданные формы, размеры и свойства. Изделие, полученное ковкой, называется поковкой. Ковка является экономически выгодной в условиях единичного и мелкосерийного производства, а также единственно возможным способом изготовления поковок массой до сотен тонн. Заготовками для поковок служат слитки, блюмы и катаный пруток. Технологическим процессом ковки называют совокупность действий, непосредственно связанных с изменением формы исходной заготовки, ее состояния и свойств, а также транспортированием от момента поступления заготовки в обработку до получения готовой поковки. Технологический процесс ковки состоит из операций и переходов, выполняемых в опреде -ленной последовательности. Протяжка – кузнечная операция, предназначенная для получения у поковки или ее отдельных частей меньшего поперечного сечения. Прошивка – это операция получения сквозных и глухих отверстий в заготовке за счет вытеснения металла (инструмент - прошивень). Отрубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора. Скручивание ( закручивание) применяется для формирования колен поковки вала. Одно колено зажимают бойками молота, а на другое надевают вилку и медленно ее поворачивают. Осадка – операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Высадка представляет собой осадку на части высоты заготовки.

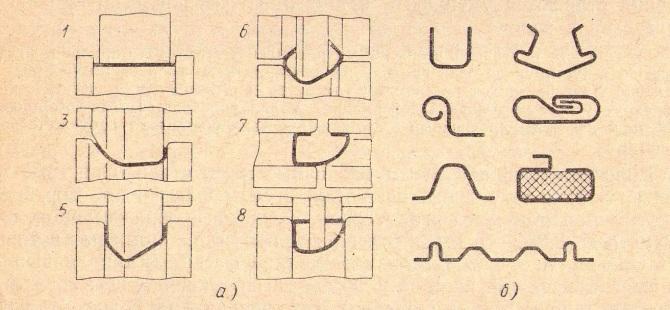

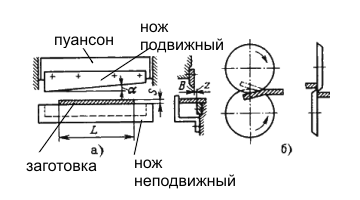

Горячая объемная штамповка. Достоинства и недостатки. Понятие об открытой и закрытой штамповке.

Объемной штамповкой называют процесс получения поковок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с заданной чертежом конфигурацией. (в открытых и закрытых штампах, в штампах для выдавливания)

15.Холодная штамповка - это один из методов обработки. металлов давлением, при котором металл деформируется пластически в холодном состоянии. В зависимости от вида исходного материала и типа изделия холодная штамповка может быть листовой или объемной.

Листовая штамповка применяется для изготовления деталей из листового материала, например деталей автомобилей (крыша, крылья, колпаки и др.), самолетов, вагонов, химических аппаратов, электроприборов, многих изделий широкого потребления (бидоны, ложки, кастрюли и т. п.).

Холодной объемной штамповкой изготовляют изделия из объемных заготовок - главным образом из пруткового материала. Холодной объемной штамповкой получают крепежные детали (болты, гайки, винты, заклепки), шарики, ролики, кольца подшипников, многие детали автомобилей (например, поршневые пальцы), самолетов, тракторов и других машин.

Холодная штамповка по сравнению с горячей имеет ряд преимуществ: отсутствует операция нагрева металла; поверхностный слой металла не окисляется (не образуется окалина); изделия получаются более точными по размерам и с меньшей шероховатостью поверхности.

По сравнению с обработкой резанием холодная штамповка позволяет значительно сократить расход металла, так как металл не отделяется в стружку, уменьшить трудоемкость изготовления изделий и повысить производительность труда. Одновременно холодная обработка давлением обеспечивает упрочнение обрабатываемого материала, что позволяет делать детали более легкими, менее металлоемкими и более износостойкими.

Эти же преимущества позволяют заменять литые детали штампованными. Кроме того, холодно-штампованные изделия в отличие от литых почти не требуют последующей обработки резанием.

Штампованные заготовки, полуфабрикаты и детали получают в результате пластического деформирования или разделения исходного материала в специальных инструментах -штампах, устанавливаемых на прессах.

Основными операциями холодной листовой штамповки являются разделительные (отрезка, вырубка, пробивка и др.) и формоизменяющие (гибка, вытяжка, отбортовка, правка, закатка и др.). Холодной объемной штамповки - разделительные (отрезка, пробивка), формоизменяющие (осадка, высадка, выдавливание, калибровка, чеканка и др.) и сборочные.

Листовая и объемная холодная штамповка осуществляется главным образом на механических и гидравлических прессах. Из механических прессов наибольшее применение находят кривошипные. Помимо прессов для штамповки некоторых изделий используют иные машины и устройства (для ротационной вытяжки, импульсной штамповки и др.).

В качестве исходного материала для листовой штамповки применяют листы или ленты, а для объемной штамповки - главным образом прутки различного сечения. Материал для штамповки, поступающий в штамповочные цехи, перед обработкой в ряде случаев подвергают специальной подготовке - правке, отжигу, обезжириванию, травлению, промывке, сушке, дрессировке.

Для получения изделия методом холодной штамповки необходимо выполнение ряда технологических операций, последовательность которых регламентируется технологическим процессом. К технологическим операциям относятся следующие: специальные (по подготовке материала к штамповке); штамповочные (разделительные, формоизменяющие, сборочные); контрольные и отделочные.

К отделочным операциям относятся зачистка, полирование, окраска, нанесение декоративно-защитных покрытий.

16. Сущность метода и область применения. Сущность состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. Модели из этой формы выплавляют, а образовавшуюся полость заливают жидким металлом. При этом способе получаемые отливки настолько точны, что объем механической обработки, уменьшается на 80... 100% ив 1,5...2 раза сокращается расход жидкого металла. Высокая точность и чистота поверхности отливки обеспечиваются: применением неразъемных моделей (модели выплавляют, и не требуется их расталкивать); отсутствием формовочных уклонов; изготовлением стержней в процессе формовки, а не отдельно в стержневых разъемных ящиках; использованием маршалита (кварцевая мука) в качестве наполнителя в формовочной смеси, что обеспечивает получение гладкой поверхности отливки.

Литье по выплавляемым моделям применяют при производстве отливок очень сложной конфигурации из любых литейных сплавов, в том числе из высоколегированных сталей, имеющих высокую температуру плавления и трудно поддающихся механической обработке и ковке. Этим способом можно получать отливки массой 0,02... 100 кг, с толщиной стенок до 0,5 мм и отверстиями диаметром до 2 мм.

К ним относятся: литьев металлическиеформы,литьепод давлением, центробежноелитье, точноелитьепо выплавляемыммоделямилитьев оболочковые формы.

Литье в металлические формы—кокили— состоит в том, что расплавленные чугун,стальилицветныесплавызаливают не в разовые песчаные, а в металлическиеформымногократного использования.

Кокили для отливок из чугунаисталиизготовляют из серогочугуна, длялитьяцветныхсплавов— из стали.

Чтобы образовать полости, вотливкахизчугунаприменяют песчаные стержни, а для отливок изсплавовалюминияимагния— металлические разборные стержни.

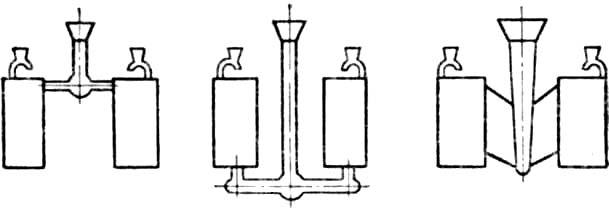

Устройство литниковой системыпоказано на рис. 1.

Воздух и газы отводятся из форми жидкогометаллачерезвыпоры, а во время затвердевания иохлажденияметаллагазы из стержней выводятся через щелевыеканалы, расположенные по разъему формы.

Рабочие поверхностиметаллическихформпокрываютогнеупорнойоблицовкой и красками.

Чтобы кокилилучше заполнялисьметаллом, их подогревают до 100—300° С в зависимости отсоставасплава.

Чтобы устранить внутренние напряжения, а в чугунныхотливкахизбежатьотбела,отливкиподвергают отжигу.

Рис.1. Схемыустройства литниковой системыв металлических формах с вертикальным разъемом: а — заливка сверху, б — заливка снизу, в — через щелевой литниксбоку

Литье в металлические формыпозволяетрезкоувеличитьпроизводительностьтруда, повысить механическуюпрочностьотливок, улучшить качество ихповерхностии уменьшитьприпускна механическую обработку.

Литье под давлением заключается в том, что расплавленным сплавомзаполняют металлическуюформупод большим давлением. При этомспособемогут быть устранены недостатки отливок, образующиеся прилитьев песчаные формы: пустоты,дефектыповерхностии другие, а также достигнуты высокая производительность труда и точностьразмеровиформыотливок.

Размеры деталей в зависимости от вида сплавамогут быть получены этимспособомлитьяпо 4-му и 5-му классам точности, а при тщательнойдоводкеформточностьразмеровможет быть еще выше (3-й класс).литьемподдавлениемможно получать очень сложные по конфигурации и тонкостенные отливки, почти не требующие последующей механической обработки.

Литьем под давлениемполучают преимущественно мелкие отливки: детали автомашин, мотоциклов, счетных машин, паровой и. водянойарматурыи пр. Обычно для отливок поддавлениемиспользуют легкоплавкие сплавы:алюминиевые,магниевые,цинковые, свинпово-оловянистые.

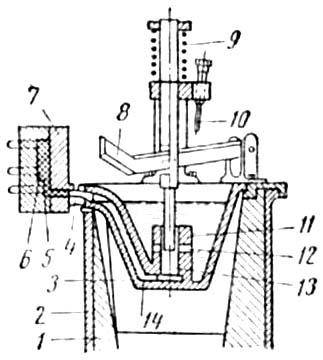

Машины для литьяподдавлениемимеюткамерыдавленияпоршневого и компрессорного действия.Схемаустройства поршпевоймашиныдлялитьяподдавлениемпоказана на рис. 2. При поднятии рычага 8 жидкийметаллизкамерыдавления3 черезотверстие12 для забораметаллапопадает вцилиндр11.

Затем под действием рычага 8поршень 13давит на жидкий металл, который по подводящему каналу14вдавливается вформу7, где он затвердевает.

Рис. 2. Поршневая машинадлялитьяпод давлением: 1 — футеровка, 2 — кожух, 3—камерадавления, 4 —мундштук, 6 — литник, 6 — отливка, 7 — половинкиформы, 8 — рычаг, 9 — пружина, 10 — упор, 11 — цилиндр, 12— отверстие для забораметалла, 13 — поршень. 14 — подводящий канал

Центробежное литье

применяют для изготовления чугунныхтруби других изделий, имеющихформутел вращения.

При этом способецентробежные силы оттесняют жидкийсплавк внутреннейповерхностиформы, где он застывает ровным слоем. При затвердеваниисплавовпод действием центробежных сил они уплотняются, и их механическиесвойстваулучшаются. Это объясняется тем, что все легкиепримесивсплаве, а также газы оттесняются к внутреннейповерхностиотливки, как более легкие.

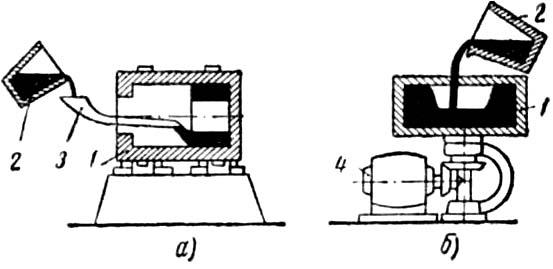

Вращение формможет быть по вертикальной или по горизонтальной оси. В зависимости от этого применяют два типа машин.

На рис. 3 показаны Схемыцентробежныхмашинс горизонтальной и вертикальной осью вращения. На горизонтальных центробежныхмашинах(рис. 3, а) отливают водопроводные и канализационныетрубыи т. п. Намашинахс вертикальной осью вращения (рис. 3, б) отливают детали с малой высотой и большого диаметра: колеса, шкивы, зубчатые колеса и т. п.

Рис. 3. Схемымашиндля центробежного литья:

а — при горизонтальной оси вращения, б — при вертикальной оси вращения: 1 — вращающаяся форма. 2 - ковш. .3— сменный желоб, 4 — электродвигатель

Точное литье по выплавляемым моделямимеет особенно большое значение при получении отливок из тугоплавких и трудно поддающихся механической обработкесплавов, например, высоколегированныхсталей, твердыхсплавовтипастеллитови др.

Получение деталей по этому способуосновано на изготовлениимоделейиз легкоплавкогоматериала— воска, стеарина, парафина и др.

Рис. 4. Схема прессформы для прецизионного литья: 1 —восковой сплав, 2 — труба воздухопровода, 3 —электронагреватели, 4 — термометр дляизмерениятемпературысплава, 5 — прсссформа, 6 — игла, 7 —механизмподачи и отвода иглы

Работы, предшествующие отливкелегкоплавкоймодели, состоят из изготовленияэталонамоделии изготовления по ней пресс-формы.

Схема отливкивосковоймоделив прессформе показана на рис. 4. С помощьюмеханизма7 отводят иглу 6, и через открывшеесяотверстиерасплавленныйсоставподдавлением3—6 атм [303—606 кн/м2]заполняет прессформу 5.

Модели, изготовленные с большой точностью, обычно собирают в блокипо нескольку штук, соединяя с литниковой системой. На собранныйблокмоделейнаносятметодомокунания жидкое облицовочное покрытие, состоящее изогнеупорнойосновы (кварцевая мука) и связующегораствора(этилсиликат, жидкое стекло).Процесснанесенияпокрытияпроводится 2—3 раза с присыпкойповерхностиблоковпорошком из прокаленного мелкого кварцевого песка, пока не будет полученаоболочкатолщиной 2,5— 3,0 мм.

Далее просушивают блокмоделейнавоздухепри комнатнойтемпературевтечение2—3 часов и заформовывают в опоку. Послеформовкиопокусблокоммоделейвыдерживают в муфельной печи для выплавки легкоплавкого модельного состава. Затем прокаливаютформупри нагреве до 800—900° С.

Полученные таким образом формыобладаютогнеупорностьюдо 1700° С, высокойпрочностьюи хорошо сохраняют очертания.

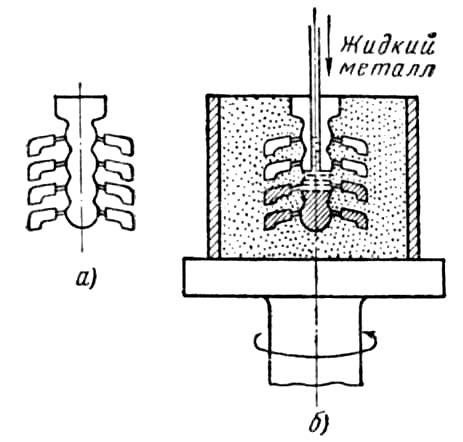

Заполнение формыжидкимметалломможет проводиться центробежнымспособом(рис. 5).

Рис.5. Комплект моделейдля точноголитья(а) и заливкаформыдля точноголитьяцентробежнымспособом(б)

Некоторая сложность и повышенная стоимость процессавосполняются высокой точностью отливок (до сотых долей миллиметра), возможностью получения отливок из любыхметалловстемпературойплавлениядо 1600° С, не поддающихсяобработкедавлениеми резанием, отсутствием дополнительнойобработкиотливок, кромешлифованияи полирования.

Литье по выплавляемым моделямприменяют для получения отливок небольшого веса (2—3 кг), например, режущегоинструмента(фрез, сверл) и мелких деталей в авиационной и автотракторной промышленности.

Литье в оболочковые формы является одним из новых видов производства отливок.

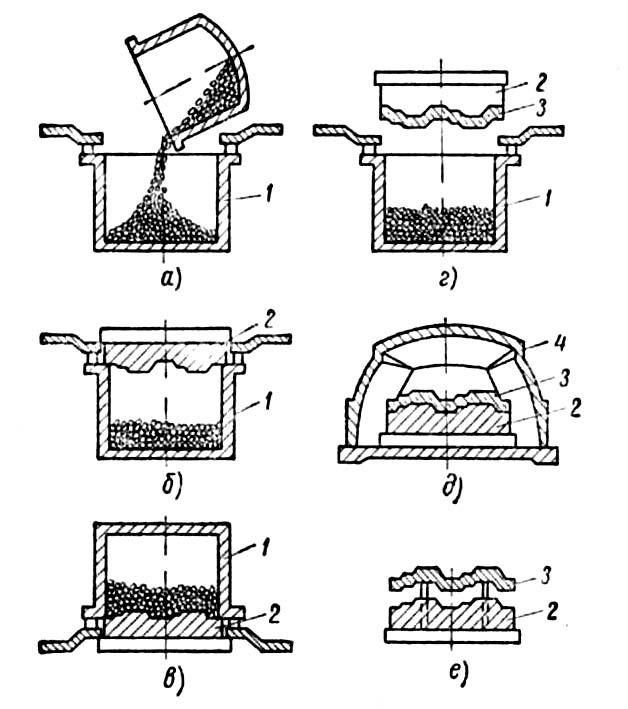

Сущность этого способасостоит в следующем (рис. 6).

Металлическую плитувместе с расположенными на ней металлическимимоделяминагревают до 180—200° С.Поверхностьмоделейсмазывают эмульсией, чтобы не прилипала формовочная смесь, затем покрывают смесью из размельченного кварцевого песка с 5—8% порошка бакелита, способного превращаться при нагреве в неплавкое и нерастворимое вещество.

Прилегающий к нагретой плитеимоделислой формовочнойсмесиразмягчается, образуяоболочкутолщиной 10—12мм.

Излишки формовочной смесиудаляются, а модельнаяплитас полузатвердевшейоболочкойпоступает в печь, где при 250— 300° С с выдержкой втечение1—3 минутоболочкаокончательно затвердевает и получает большую прочность.

Так получают полуформу, которую скрепляют с другой полуформой, сделанной тем же способом.

Полученную формуустанавливают в ящик и заливают металлом.

Перед заливкой незаполненную часть ящика засыпают землей, чтобы тонкая корка формыне разрушалась поддавлениемметалла.

Литье в оболочковые формыпозволяет получатьотливкиточногоразмера(до 0,3—0,6 мм на 100 мм) и может применяться для всех литейных сплавов.

В настоящее время созданы машиныиустановкиработающие автоматически с высокойпроизводительностью— до 500 оболочек в час в зависимости от величины и сложности отливок.

Рис. 6. Схема получения оболочковой формы:

а — засыпка формовочной смесив резервуармашины, б —установкагорячей модельнойплитына резервуармашины, в — переворачивание, г — модельнаяплитас образовавшейсяоболочкойснята с резервуарамашины, д — обжигоболочкив печи, з —съемобожженнойоболочкис модельнойплитына штифтах: 1 — резервуармашины, 2 — модельнаяплита, 3—оболочка, 4— обжигательная печь

17.Литьё в кокиль

кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при Л. в к. заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при Л. в к. ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45% всех отливок из этих сплавов получают в кокилях. При Л. в к. расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов.

18.Методом литья по выплавляемым моделям изготовляют отливки массой от нескольких граммов до нескольких десятков килограммов (корпуса и детали приборов, лопатки газовых турбин, арматуру, режущий и хирургический инструмент, мелкие автодетали, детали фотоаппаратов, киноаппаратов, швейных и текстильных машин, а также художественное литье). Отливки, полученные этим способом, имеют высокую точность и хорошую чистоту поверхности, позволяющие использовать их без механической обработки.

Сущность процесса литья по выплавляемым моделям состоит в следующем. Из легкоплавкого модельного состава (парафина и стеарина) в пресс-формах изготовляют модели деталей и литниковой системы. Для этого расплавленную композицию парафина и стеарина запрессовывают под давлением 2—3 ат в металлическую, а в отдельных случаях в гипсовую разъемную пресс-форму. Легкоплавкие модели собирают в блоки, для чего их пайкой соединяют с литниковой системой(рис. а).

а — модельный комплект, б — неразъемная литейная форма; 1 — модель отливки, 2— металлическая опока, 3—модель стояка, 4— элемент стояка, 5 — керамическая оболочка, 6 — опока, 7 — песчаная засыпка

На собранный блок наносят методом окунания суспензию — жидкое облицовочное покрытие, состоящее из огнеупорной основы (пылевидного кварца) и связующего раствора (этилсиликата, жидкого стекла). Каждый слой суспензии обсыпают сухим песком и просушивают, вследствие чего на модели образуется оболочка формы толщиной 2,5—3,0 мм. Далее следует выплавление моделей из формы, для чего блок загружают (литниковой воронкой вниз) в термошкаф с температурой 120—150° С или опускают в горячую воду с температурой 90° С.

После выплавления моделей форму помещают в опоку и засыпают сухим кварцевым песком (рис. б). Подготовленная таким образом форма помещается в электрическую печь, нагретую до температуры 850—900° С, для выжигания остатков парафино-стеариновой смеси и прокаливания ее. Продолжительность прокаливания 3—4 ч. Далее производится заливка формы металлом, выбивка отливок из опок, отделение их от литниковой системы, освобождение отливок из остатков формы, термическая обработка и окончательная очистка отливок.

Способ литья по выплавляемым моделям дает возможность изготовлять разнообразные, отливки из углеродистых и легированных сталей, чугуна, цветных сплавов, а также сплавов, не поддающихся механической обработке.

Если к этилсиликатной суспензии, используемой при литье по выплавляемым моделям, добавить водный раствор щелочи, то суспензия через некоторое время затвердеет. Эта особенность этилсиликатной суспензии положена в основу изготовления разъемных керамических форм.

Технологический процесс получения отливок в разъемные керамические формы включает операции: заливку в установленную на модельную плиту разъемную опоку готовой суспензии; отверждение формы в течение нескольких секунд за счет образования геля; извлечение модели из достаточно эластичной полуформы; установку полуформы на металлическую плиту и поджигание спирта на ее поверхности; прокаливание полуформы в электрической печи при 1000—1100° С в течение 4—12 ч. Аналогично получают вторую полуформу, затем полуформы собирают и заливают жидким металлом.

Волочением называется

процесс протягивания прутка через

отверстие (глазок) в матрице, размеры

поперечного сечения которого меньше

размеров сечения исходного материала

(рис. IV.1, б). Волочение производится на

волочильных станах и используется

для получения тонкой проволоки и

калиброванных труб и прутков из стали

и цветных сплавов.Прессование представляет

собой процесс выдавливания металла

через отверстие в матрице на

гидравлическом прессе (рис. IV.1, в).

Прессованием получают прутки и трубы

из цветных металлов и сплавов. Свободной

ковкой называют

процесс последовательной деформации

металла под ударами бойка молота или

под нажимами бойка пресса, имеющего

возвратно-поступательное движение

(рис. IV.1, г). Ковкой получают заготовки

ответственных деталей машин: валов,

шатунов, шестерен и др., в условиях

индивидуального и мелкосерийного

производства.Горячая

объемная штамповка (ковка

в штампах) представляет собой процесс

деформации металла в полости штампа

(на молоте или прессе). Форма и размеры

этой полости полностью определяют

конфигурацию изготовляемой поковки

(рис. IV.1, д). Горячая штамповка широко

применяется взамен ковки при

крупносерийном и массовом производствах

в авто-, авиа- и тракторостроении, в

горном и сельхозмашиностроении, а

также других отрасляхпромышленности.Холодной

(листовой)штамповкой называют

процесс изменения формы исходной

листовой заготовки штампами различного

назначения, устанавливаемыми на

прессах (рис. IV.1, е). Холодная штамповка

имеет большое применение в

автопромышленности, приборостроении,

электромашиностроении и в производстве

изделий широкого потребления. Особенно

велик удельный вес обработки давлением

в таких отраслях промышленности, как

авто- и авиастроение, приборостроение,

производство электрических машин и

радиоаппаратуры.Количество деталей,

выполняемых из кованых и штампованных

заготовок, в современном автомобиле

составляет 90%, в самолете 85%, в

радиоприемниках, телевизорах,

электрических машинах до 80%,в бытовых

изделиях 100%

Волочением называется

процесс протягивания прутка через

отверстие (глазок) в матрице, размеры

поперечного сечения которого меньше

размеров сечения исходного материала

(рис. IV.1, б). Волочение производится на

волочильных станах и используется

для получения тонкой проволоки и

калиброванных труб и прутков из стали

и цветных сплавов.Прессование представляет

собой процесс выдавливания металла

через отверстие в матрице на

гидравлическом прессе (рис. IV.1, в).

Прессованием получают прутки и трубы

из цветных металлов и сплавов. Свободной

ковкой называют

процесс последовательной деформации

металла под ударами бойка молота или

под нажимами бойка пресса, имеющего

возвратно-поступательное движение

(рис. IV.1, г). Ковкой получают заготовки

ответственных деталей машин: валов,

шатунов, шестерен и др., в условиях

индивидуального и мелкосерийного

производства.Горячая

объемная штамповка (ковка

в штампах) представляет собой процесс

деформации металла в полости штампа

(на молоте или прессе). Форма и размеры

этой полости полностью определяют

конфигурацию изготовляемой поковки

(рис. IV.1, д). Горячая штамповка широко

применяется взамен ковки при

крупносерийном и массовом производствах

в авто-, авиа- и тракторостроении, в

горном и сельхозмашиностроении, а

также других отрасляхпромышленности.Холодной

(листовой)штамповкой называют

процесс изменения формы исходной

листовой заготовки штампами различного

назначения, устанавливаемыми на

прессах (рис. IV.1, е). Холодная штамповка

имеет большое применение в

автопромышленности, приборостроении,

электромашиностроении и в производстве

изделий широкого потребления. Особенно

велик удельный вес обработки давлением

в таких отраслях промышленности, как

авто- и авиастроение, приборостроение,

производство электрических машин и

радиоаппаратуры.Количество деталей,

выполняемых из кованых и штампованных

заготовок, в современном автомобиле

составляет 90%, в самолете 85%, в

радиоприемниках, телевизорах,

электрических машинах до 80%,в бытовых

изделиях 100% Продольная

прокатка наиболее распространена в

промышленности - этим способом

производится около 90% всей продукции

прокатных цехов. Поперечную и косую

прокатку применяют для получения тел

вращения. Отличительной особенностью

этих видов прокатки является вращение

валков в одном направлении, а находящейся

между валками заготовки - в обратном.

Поперечная прокатка используется в

производстве цилиндрических шестерен

с накатанным зубом, косая - в производстве

бесшовных труб и проката периодического

профиля. Деформации

металла при продольной прокатке. При

продольной прокатке на гладких валках

имеют место три вида деформации: обжатие,

уширение и вытяжка (рис.

IV.8 а,в). Эти деформации связаны между

собой по закону постоянства объема

металла при пластической деформации. Для

осуществления захвата металла валками

необходимо, чтобы коэффициент трения

между валками и металлом был больше

тангенса угла захвата, или угол трения

был больше угла захвата.

Продольная

прокатка наиболее распространена в

промышленности - этим способом

производится около 90% всей продукции

прокатных цехов. Поперечную и косую

прокатку применяют для получения тел

вращения. Отличительной особенностью

этих видов прокатки является вращение

валков в одном направлении, а находящейся

между валками заготовки - в обратном.

Поперечная прокатка используется в

производстве цилиндрических шестерен

с накатанным зубом, косая - в производстве

бесшовных труб и проката периодического

профиля. Деформации

металла при продольной прокатке. При

продольной прокатке на гладких валках

имеют место три вида деформации: обжатие,

уширение и вытяжка (рис.

IV.8 а,в). Эти деформации связаны между

собой по закону постоянства объема

металла при пластической деформации. Для

осуществления захвата металла валками

необходимо, чтобы коэффициент трения

между валками и металлом был больше

тангенса угла захвата, или угол трения

был больше угла захвата.