19.Литьё в оболочковые формы

способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков сек до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 400°С) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

В оболочковые формы получают отливки практически из любых промышленных сплавов массой до 200-300 кг. Преимущества литья в оболочковые формы по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем:

уменьшение параметров шероховатости поверхности и существенное улучшение внешнего товарного вида отливок;

возможность получения отливок с тонким и сложным рельефом, а также толстостенных отливок с литыми каналами малых сечений;

уменьшение трудоемкости ряда операций технологического процесса (приготовление смеси, изготовление формы, очистка отливок и пр.);

сокращение в 8-10 раз и более объема переработки и транспортирования формовочных материалов;

уменьшение металлоемкости формовочного оборудования.

Кроме того, для литья в оболочковые формы характерна меньшая жесткость оболочки, что следует рассматривать как достоинство метода в сравнении с методами литья в кокиль.

Основные недостатки метода литья в оболочковые формы:

относительно высокая стоимость смоляного связующего;

сложность модельной и стержневой оснастки;

повышенное выделение вредных химических веществ в ходе термического разложения смоляного связующего;

недостаточная прочность оболочек при получении тяжелых отливок;

склонность к появлению некоторых специфических видов дефектов, сопровождающих низкую газопроницаемость литейной формы.

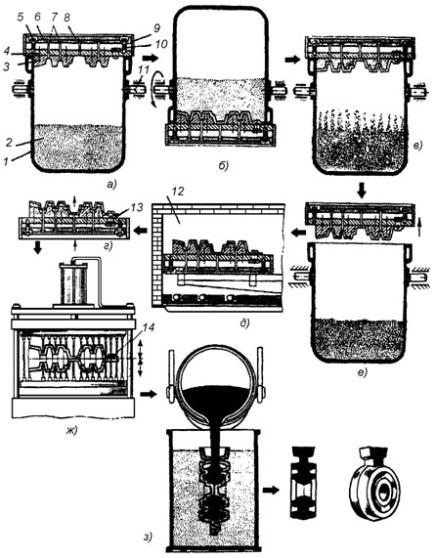

20.Центробежное литье Принцип: под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Преимущества: высокая износостойкость, высокая плотность металла, отсутствие раковин, отсутствие неметаллических включений и шлака. Центробежным литьем получают литые заготовки, имеющие форму тел вращения: втулки, венцы червячных колес, барабаны для бумагоделательных машин, роторы электродвигателей. Наибольшее применение центробежное литье находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз. По сравнению с литьем в неподвижные формы центробежное литье имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок. Недостатки: неточность размеров свободных поверхностей отливок, специальное оборудование, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

С горизонтальной осью вращения С вертикальной осью вращения

|

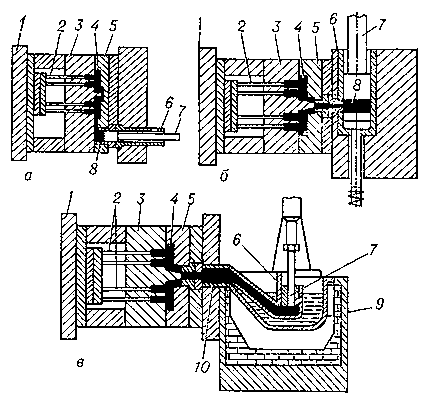

21. Литьё под давлением -это способ получения отливок из сплавов цветных металлов и сталей некоторых марок в пресс-формах, которые сплав заполняет с большой скоростью под высоким давлением, приобретая очертания отливки. Этим способом получают детали сантехнического оборудования, карбюраторов двигателей, алюминиевые блоки двигателей и др. Литьё производят на литейных машинах с холодной и горячей камерами прессования. При получении отливок на литейных машинах с холодной камерой прессования (рис., а, б) необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством. Сплав из камеры прессования под давлением прессующего поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остаётся в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни и отливка выталкивателями удаляется из формы. При получении отливок на машинах с горячей камерой прессования (рис., в) сплав из тигля нагревательной печи самотёком поступает в камеру прессования. После заполнения камеры прессования срабатывает автоматическое устройство (реле времени, настроенное на определённый интервал), а поршень начинает давить на жидкий сплав, который через обогреваемый мундштук и литниковую втулку под давлением поступает по литниковым каналам в оформляющую полость формы и кристаллизуется. Через определённое время, необходимое для образования отливки, срабатывает автоматическое устройство на раскрытие формы, и отливка удаляется выталкивателями. У полученных отливок обрубают (обрезают) заливы (облой), элементы литниковых систем, затем их очищают вручную или на машинах; если необходимо, производят термообработку. Достоинства: Сокращение объема отходов, повышение механических свойств, высокая производительность, точность размеров, четкость рельефа и качество поверхности. Недостатки: высокая стоимость пресс-форм и оборудования, наличие воздушной пористости в массивных частях отливок, образование раковины.

Схемы литья под давлением на машинах с камерами прессования: а — холодной горизонтальной; б — холодной вертикальной; в — горячей; 1 — плита крепления подвижной части формы; 2 — выталкиватели; 3 — подвижная матрица формы; 4 — полость формы (отливка); 5 — неподвижная матрица формы; 6 — камера прессования; 7 — прессующий поршень; 8 — пресс-остаток; 9 — тигель нагревательной передачи; 10 — обогреваемый мундштук.

|

22. При конструировании отливок необходимо соблюдать следующее: 1.необх,чтобы изготовление модельного комплекта и всей оснастки требовало минимум труда и материалов. 2.конструкция отливок должна обеспечивать простоту изготовления и сборки формы, число стержней минимальное, их конструкция простая. При этом надо выдерживать требования конструктора по конфигурации внутр-х и наружных полостей. Если говорим о форме отливки,то необх. предусмотреть большую долю последующей мех-й обработки. 3.полости в отливках должны иметь окна, размерами, достаточными для вывода знаковой части стержня. 4.отливки не должны иметь острых углов, резких переходов от толстых стенок к тонким. 5.необх. учитывать жидкотекучесть, усадку, литниковую систему. 6.конструкция отливки должна обеспечивать удобство очистки и обрубки после выбивки. Внешние контуры не должны иметь глухих глубоких карманов, поднутрений. 7.базовые поверхности отливки должны иметь удобное расположение для механической обработки.

Модельный комплект – оснастка, включающая приспособления, необходимые для образования рабочей полости литейной формы при ее формовке. Модельный комплект включает литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны. Литейная модель – приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки. Применяют модели неразъемные и разъемные, состоящие из двух и более частей. Модель снабжают специальными выступающими частями – знаками. Они образуют в форме углубления, предназначенные для установки и фиксирования стержней. Для облегчения извлечения модели из формы их вертикальные стенки выполняются с формовочными уклонами, величина которых зависит от высоты стенки, материала модели и способа изготовления отливки. В соответствии с чертежом отливки на модели предусматривают припуски на механическую обработку отливки. Размеры модели больше размеров отливки на величину линейной усадки сплава. Модель должна быть легкой, но достаточно жесткой, особенно при формовке на прессовых машинах. Стержневой ящик – формообразующее изделие, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси. Стержневые ящики обеспечивают равномерное уплотнение смеси и быстрое извлечение стержня. Размер рабочей полости стержневого ящика увеличивают на величину усадки отливки. Для образования знаков стержня в ящике выполняют специальные углубления или выступы. Изготавливают из тех же материалов, что и модели. Стержневые ящики могут быть разъемными (для извлечения стержня разбираются на две или более частей) и неразъемными (вытряхными), а иногда с нагревателями. Разъемные стержневые ящики выполняются с горизонтальным, вертикальным или иным разъемом. Части разъемного ящика скрепляют с помощью клиньев, крючков, стяжек. Изготовление стержней может осуществляться вручную и на специальных стержневых машинах. Модельные плиты формируют разъем литейной формы, на них закрепляют части модели и элементы литниковой системы. Модельные плиты используют для изготовления опочных и безопочных полуформ. Они могут быть односторонними и двухсторонними, наборными и цельнолитыми. На односторонних плитах модели располагают только на одной верхней стороне, которую называют рабочей. На двухсторонних плитах обе стороны являются рабочими и на них располагают половины моделей. Двухсторонние плиты применяют только при безопочной формовке. Наборная плита состоит из плиты и прикрепленных к ней нескольких частей модели и других деталей. Цельнолитую модельную плиту изготовляют заодно с половиной модели.

|

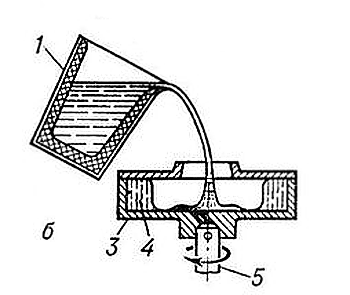

23. Литье в металлические формы (в кокиль). При этом методе литья расплавленный металл заливают в металлические формы (кокили), имеющие очертания изготовляемой отливки. После застывания металла форму открывают и из нее извлекают отливку. Затем форму охлаждают, смазывают и процесс повторяют.

Конструкции кокилей очень разнообразны, они могут быть неразъемными и разъемными, но чаще всего кокиль изготавливают из двух половин. Плоскость разъема может быть вертикальной и горизонтальной. Внутренняя, рабочая часть кокиля соответствует внешней конфигурации отливки.

Припуск на механическую обработку при литье в металлическую форму в два-три раза меньше, чем при литье в песчаную форму. Металлические формы собирают из нескольких частей.

Для чугунного и стального литья металлические формы изготовляют из серого чугуна, для цветного литья — из стали и алюминиевых сплавов. Стержни используют песчаные или металлические (сборные).

Преимущества. Кокиль обеспечивает получение отливок с высоким качеством металла, повышенной точностью и чистотой поверхности. Высокая скорость охлаждения отливки обеспечивает образование в ней мелкозернистой структуры, что повышает механические свойства детали.

К недостаткам способа относятся высокая стоимость кокиля и трудоемкость его изготовления. Можно отливать детали только относительно простой конфигурации. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Возможно возникновение газовой пористости из-за отсутствия газопроницаемости формы.

Область применения: Серийное и массовое производство.