33.Сварка плавлением

Плазменная: Образование плазмы начинается с возбуждения слаботочной дуги. Плазменная струя с высокой температурой и скоростью генерируется в канале сопла и стабилизируется его стенками и холодным плазмообразующим газом. Основные параметры режима плазменной сварки аналогичны параметрам дуговой сварки. Размеры ванны и шва зависят главным образом от мощности дуги. К дополнительным параметрам относят диаметр сопла, расход плазмообразующего газа и его теплофизические свойства.

Преимущества: высокая стабильность горения, увеличивая ток и расход газа, можно получить проникающую плазменную дугу, более концентрированный источник теплоты, т.е. более проплавляющая способность

Недостаток: недолговечность горелок вследствие частого выхода из строя сопел и электродов.

Электронно-лучевая: Источником нагрева при этом методе служит концентрированный поток электронов. Процесс сварки осуществляется в камерах. Применение: при изготовлении конструкций из молибдена, вольфрама, тантала, ниобия и других тугоплавких и активных металлов, а также из высокопрочных сталей и алюминиевых сплавов.

К преимуществам метода следует отнести высокие значения эффективного (0,850,95) и термического (0,350,485) КПД, высокую производительность (скорость сварки в 1,52 раза выше, чем при дуговой); незначительную зону термического воздействия, высокую чистоту атмосферы, незначительный расход электроэнергии и т.д.

Недостаток электронно-лучевой сварки высокая стоимость оборудования и его сложность, а в некоторых случаях и опасность облучения обслуживающего персонала.

Ток электронного луча оказывает большое влияние на ширину сварочной ванны и шва. Увеличение силы тока приводит к их существенному возрастанию. Глубина проплавления сварочной ванны мало зависит от величины тока. Однако общее увеличение мощности электронного луча приводит к некоторому ее возрастанию.

Лазерная: Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Лазерный луч обеспечивает высокую концентрацию энергии, благодаря возможности его фокусировки в точку диаметром в несколько микрометров (в среде воздуха или Аr, Не, СО2).

Достоинства лазерной сварки: 1) В отличие от сварки электронным лучом, не требует вакуумной камеры, отсутствует рентгеновское излучение, на луч не влияют магнитные поля, возможна сварка магнитных материалов, так же, сварка лазером дешевле, чем сварка электронным лучом. 2) Пятно нагрева очень мало, при большой глубине проплавления, как следствие малы деформации свариваемых деталей, высокая точность, высокое качество сварного шва. 3) Процесс бесконтактен - возможна сварка в труднодоступных местах, проведение сварки через прозрачные материалы, в жидких прозрачных средах. 4) Гибкая, широкая настройка процесса, без необходимости смены оснастки, легкое перемещение луча по поверхности детали по любой траектории. Недостатки: высокая стоимость приобретения и эксплуатации оборудования, потребность в специалистах для его обслуживания, невозможность применения при полевых работах, подводных работах, и других.

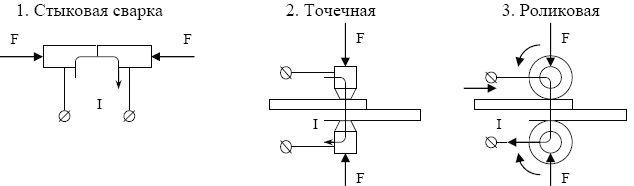

30.Электроконтактная сварка подразделяется на точечную, шовную или роликовую и стыковую (сопротивлением и оплавлением).

Точечная сварка производится пропусканием тока большой силы через электроды, между которыми зажаты наложенные внахлестку свариваемые детали. Большое сопротивление в местах прохождения тока вызывает быстрый нагрев свариваемого металла, после чего детали сдавливают, сближая контакты. Последние изготовляют из тепло- и электропроводных материалов (медь и ее сплавы). Для одноточечной и многоточечной сварки применяют особые машины, в частности и автоматические с электрическими, пневматическими и гидравлическими приводами. В настоящее время точечная сварка является основным способом осуществления соединений элементов многих сложных конструкций. Например, при изготовлении кузовов легковых автомобилей в массовом производстве производится сварка на многоточечных автоматах и полуавтоматах по несколько тысяч точек на каждом кузове. Производительность каждой из таких сварочных машин до 10 000 точек в час.

Область применения контактной сварки Контактная сварка отличается высокой производительностью, легко поддается механизации и автоматизации процессов изготовления сварных соединений (изделий), обеспечивает снижение расхода металлов и высокую культуру производства. Контактная сварка позволяет сваривать практически все известные конструкционные материалы: углеродистые, низколегированные и высоколегированные стали, коррозионно-стойкие, жаростойкие и жаропрочные сплавы, сплавы из алюминия, титана, магния и др. цветных металлов.

31.Шовная (роликовая) сварка основана на том же принципе, что и точечная. Однако здесь осуществляется непрерывный шов на Деталях, соединяемых внахлестку. На машинах для шовной электроконтактной сварки применены роликовые электроды, между которыми при их вращении продвигаются свариваемые листы со скоростью 0,5—3,5 м/мин. Шовная сварка применяется только для соединения тонких листов (до 1,5—2 мм) из низкоуглеродистой и нержавеющей стали, латуни, бронзы и алюминиевых сплавов. Главное преимущество шовной сварки — образование не только прочного, но и герметичного шва.

Стыковая электросварка подразделяется на сварку сопротивлением и сварку оплавлением. В первом случае после пропускания тока до приведения металла на стыках свариваемых элементов в пластическое состояние их сдавливают при выключенном токе.

Лучшее качество и большая производительность достигается при сварке оплавлением. Сварка таким способом может производиться с непрерывным или с прерывистым оплавлением металла на стыках. В первом случае после доведения свариваемых элементов до соприкосновения при слабом давлении пропускают ток и после разогрева места сварки элементы сжимают при включенном токе.

Сварка с прерывистым оплавлением производится путем чередования нескольких кратковременных плотных и неплотных контактов свариваемых стыков, а затем непрерывным оплавлением и сдавливанием стыка. Последний способ применяют для материалов, трудно поддающихся сварке при приведении их в пластическое состояние, а также, когда для непрерывного оплавления требуется большая мощность оборудования.

Сваркой оплавлением можно с большой производительностью осуществлять соединения встык элементов конструкций из металлов, трудно поддающихся сварке сопротивлением.

Стыковая сварка обеспечивает получение очень прочных соединений и может осуществляться с большой производительностью, что служит причиной ее широкого распространения в крупносерийном и массовом производствах. Метод стыковой электроконтактной сварки непрерывным оплавлением нашел широкое применение при сварке металлических изделий большого сечения, в частности для сварки труб большого диаметра. С помощью электроконтактной сварки оплавлением получают высококачественные стыки за короткое время 35 Кислородная резка Газо-кислородное пламя широко используется не только для подогрева металла при сварке и пайке, но и для различных других видов обработки металла, из которых наиболее распространенным является резка. Процесс кислородной резки металла заключается в сжигании твердого подогретого металла в струе чистого кислорода. Поверхность (или кромка) разрезаемой детали подогревается пламенем газо-кислородной смеси, выходящей из канала резака. Когда поверхность нагрета до температуры воспламенения, по каналу подается концентрированная струя так называемого режущего кислорода, которая быстро окисляет подогретый металл. Образовавшиеся в месте реза жидкие окислы выдуваются, а окружающий его металл остается твердым. За счет теплоты, выделяемой в процессе горения, подогреваются смежные зоны металла, которые при попадании на них струи режущего кислорода также сгорают, и процесс таким образом продолжается непрерывно. В отходы (в шлак) попадает сравнительно небольшое количество металла. Процесс кислородной резки по своей экономичности превосходит процессы механической обработки. Повышение точности кислородной резки, достигнутое за последние годы, значительно расширило область ее применения: она стала эффективно применяться для обработки металлов не только при изготовлении металлических конструкций, но и в машиностроении. Особенно большое распространение кислородная резка получила в производстве листовых металлических конструкций, в частности, в судостроении. Кислородной резке могут подвергаться металлы и сплавы, удовлетворяющие следующим требованиям. 1. Температура воспламенения металла в струе чистого кислорода должна быть ниже температуры его плавления, т. е. металл в процессе резки должен сгорать не расплавляясь. Этому требованию удовлетворяют далеко не все металлы. Железоуглеродистые сплавы удовлетворяют ему при содержании углерода меньше 0,7%. Следует отметить, что разделить детали на части можно и путем выплавления металла из места разреза. Однако точность резки, а также качество поверхности реза и экономические показатели процесса будут в этом случае неудовлетворительными. Поэтому резка выплавлением практически применяется редко, главным образом для цветных металлов, чугуна и высоколегированных сталей, резать которые обычным способом невозможно. 2. Температура плавления окислов должна быть ниже температуры плавления металла, что делает возможным удаление продуктов сгорания из места разреза (в противном случае тугоплавкие окислы застрянут в разрезе и нарушат процесс). Медь, алюминий, чугун и высокоуглеродистые стали по этому признаку резке не поддаются. 3. Металл не должен содержать примесей, ухудшающих процесс резки (это условие вытекает из содержания первых двух требований). Одни примеси повышают температуру плавления окислов, другие препятствуют воспламенению металла, наконец, третьи ухудшают свойства металла в зоне разреза и приводят к появлению трещин. К примесям, ухудшающим процесс резки стали, относятся: молибден, если содержание его превышает 0,25%; углерод, если содержание его превышает 0,7%; хром, если содержание его превышает 7-10%, и др. При содержании углерода более 0,4% резка возможна, но приводит к появлению на поверхности разреза закалочных структур и даже трещин. Для предотвращения этого явления необходимы специальные меры, например предварительный подогрев. 4. Для обеспечения непрерывности процесса реакция горения металла в кислороде должна быть экзотермической, т. е. должна сопровождаться выделением теплоты. Если бы при резке теплота поглощалась, а не выделялась, то процесс не смог бы идти непрерывно и после сгорания нагретого участка резак пришлось бы останавливать для подогрева следующего очередного участка. За счет выделенной теплоты происходит подогрев следующих очередных участков разрезаемого материала. Однако продолжать процесс только за счет самоподогрева не удается. Во-первых, вытекающий шлак уносит с собой большое количество теплоты, а во-вторых, часть теплоты отводится в окружающий металл. Кроме того, выходящий из сопла режущий кислород вследствие дросселирования также охлаждает место

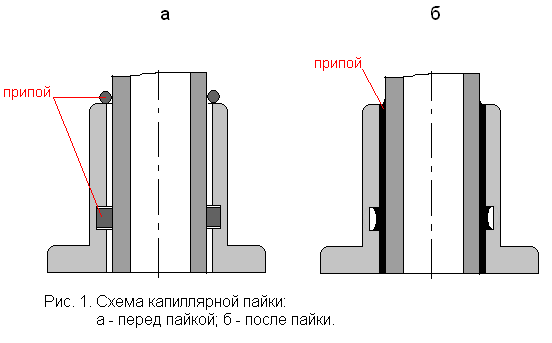

34 частично ответил Горючие газы, используемые для газовой сварки Опубликовано admin в пт, 09/30/2011 - 22:06 С. Основные свойства горючих газов для сварки даны.3200 Для газовой сварки используют горючие газы: ацетилен, водород, коксовый, природный, городской газы, пропан, бутан и пропан-бутановую смесь, которые обладают высокой теплотворной способностью, доступностью, удобством и безопасностью в работе. Наибольшее применение нашел ацетилен, пламя которого при сгорании в кислороде имеет температуру 3100 Кислород. Газообразный кислород бесцветен, прозрачен, не имеет запаха и вкуса, несколько тяжелее воздуха. Из промышленных способов получения технически чистого кислорода имеют значение два способа: а) из воздуха – методом глубокого охлаждения; б) из воды – путем электролиза. Применяется в основном первый способ как наиболее экономичный. Применяемый для газовой сварки и резки технически чистый кислород должен иметь чистоту не менее 99,2% с ограничением примесей аргона и азота. В соответствии с ГОСТ 5583-78* для сварки и резки выпускают технический кислород 3-х сортов: 1-ый – с чистотой не менее 99,7%, 2-й – с чистотой 99,5%, 3-ий – с чистотой не ниже 99,2%. Плотность кислорода 1,33 г/л(кг/м3). 16 атм).1,6 МПа (5Хранят и транспортируют кислород в газообразном состоянии в стандартных стальных баллонах под давлением 15 МПа (150 атм) или подают к рабочим местам по трубопроводам под давлением 0,5 Может использоваться и жидкий кислород, который перевозят и хранят в специальных емкостях – танках. Для преобразования его в газообразное состояние необходимо иметь газификатор. С), является ацетилен – С2Н2. Помимо высокой температуры пламени преимуществами его являются простота (легкость) получения из карбида кальция (СаС2), удобства перевозки и хранения, легкость и удобство регулирования по ядру пламени. Вместе с тем, ацетилен дефицитен и дорог, весьма взрывоопасен.3200Ацетилен. Основным горючим газом для сварки сталей, дающим высокотемпературное пламя (3150 1,6 МПа), растворенным в ацетоне. При нормальной температуре и давлении в 1 л ацетона растворяется 23 л ацетилена. При выходе из баллона ацетилен превращается в газ. Технически чистый ацетилен – бесцветный газ с резким чесночным запахом и сладковатым вкусом. Он легче воздуха, вреден при длительном дыхании. Чистый С2Н2 имеет слабый эфирный запах.Хранят и транспортируют ацетилен в стальных баллонах под давлением (1,5 Ацетилен становится взрывоопасным: С; чем выше давление, тем меньше температура при которой он становится взрывоопасным;1) при давлении 0,15 МПа (1,5 атм) и температуре более 580 13% и около 30% ацетилена;2) в смеси с воздухом при содержании ацетилена от 2,2 до 82% и в смеси с кислородом при содержании от 2,3 до 93%; наиболее взрывоопасны смеси, соответственно содержащие 7 3) образующиеся ацетиленистая медь или ацетиленистое серебро, которые взрываются при ударе или повышении температуры. С, когда ацетилен превращается в бензол и др. соединения.3004) взрывы могут произойти и в результате полимеризации ацетилена при температуре 200 С – представляет собой твердое кристаллическое вещество, весьма тугоплавкое. Бурно реагируя с водой, он выделяет много тепла и образует гашеную известь.2300Карбид кальция. В промышленных масштабах ацетилен получают в основном из карбида кальция при взаимодействии его с водой. Карбид кальция – продукт плавления извести и кокса в электропечах при температуре 1900 20 л воды. Товарный карбид выпускается в виде кусков размером от 2 до 80 мм, пылевидные фракции допускаются в пределах не более 3%.450 кал. тепла. Поэтому, во избежание перегрева ацетилена на разложение 1 кг карбида расходуется 5280 л ацетилена, 1,154 кг гашеной извести и выделяется 400Из 1 кг товарного карбида кальция получается 230 130 кг. Открывать их следует специальными ключами или латунным зубилом во избежание взрыва ацетилена, который может скопиться от проникновения влаги через неплотности и дыры в таре. Хранят карбиВвиду большого поглощения паров воды из воздуха карбид кальция поставляют в герметически ук 36. Пайкой называется технологический процесс соединения металлических заготовок без их расплавления посредством введения между ними расплавленного промежуточного металла-припоя. Припой имеет температуру плавления более низкую, чем температура соединяемых металлов, и заполняет зазор между соединяемыми поверхностями за счет действия капиллярных сил. При охлаждении припой кристаллизуется и образует прочную связь между заготовками. В процессе пайки наряду с нагревом необходимо удаление окисных пленок с поверхности паяемых металлов.

Образование соединения без расплавления кромок обеспечивает возможность распая, т. е. разъединения паяемых заготовок без нарушения исходных размеров и формы элементов конструкции.

Виды пайки:

Капиллярная пайка(Припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил.)

2) Диффузионная пайка(Соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких интерметаллов.)

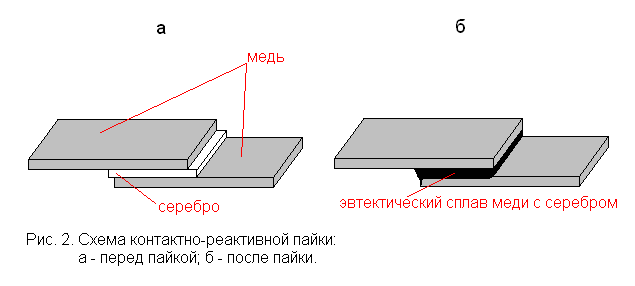

3) Контактно-реактивная пайка(При пайке между соединяемыми металлами или соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение.)

4) Реактивно-флюсовая пайка(Припой образуется за счет реакции вытеснения между основным металлом и флюсом)

5) Пайка-сварка(Паяное соединение образуется так же, как при сварке плавлением, но в качестве присадочного металла применяют припой.)

Способы пайки:

Пайка в печах.( Пайка в печах позволяет механизировать паяльные работы и обеспечивает стабильное качество изделий и высокую производительность труда.)

Индукционная пайка(Паяемый участок нагревают в катушке-индукторе. Через индуктор пропускают т. в. ч., в результате чего место пайки нагревается до необходимой температуры.)

Пайка сопротивлением(. Соединяемые заготовки нагревают теплотой, выделяющейся при прохождении электрического тока через паяемые детали и токопроводящие элементы.)

Пайка погружением(Эту пайку выполняют в ваннах с расплавленными солями или припоями).

Пайка с радиационным нагревом.( Пайку выполняют за слет излучения кварцевых ламп, расфокусированного электронного луча или мощного светового потока от квантового генератора (лазера)).

Экзофлюсовая пайка(На очищенное место соединения наносят тонкий порошкообразный слой флюса.)

Газопламенная пайка.( Паяемые заготовки нагревают и расплавляют припой газосварочными и плазменными горелками.)

Пайка паяльниками(Основной металл нагревают и припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника, который перед пайкой или в процессе ее подогревают.)

37. Точение представляет собой обработку резанием наружных и внутренних осесимметричных поверхностей геометрических тел вращения, а также плоских поверхностей, расположенных перпендикулярно к оси вращения.

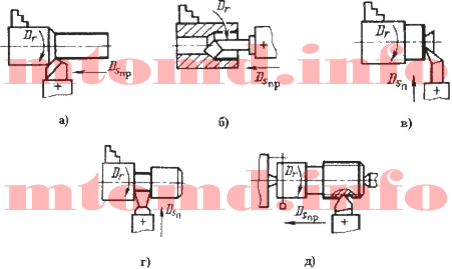

Схемы операций точения

а — обтачивание — обработка наружных поверхностей; б — растачивание — обработка внутренних поверхностей; в — подрезание — обработка торцевых поверхностей; г — резка — разрезание заготовки на части; д — резьбонарезание – нарезание резьбы

К элементам режима резания при точении относятся глубина резания, подача и скорость резания.

Понятие о режиме резания при точении

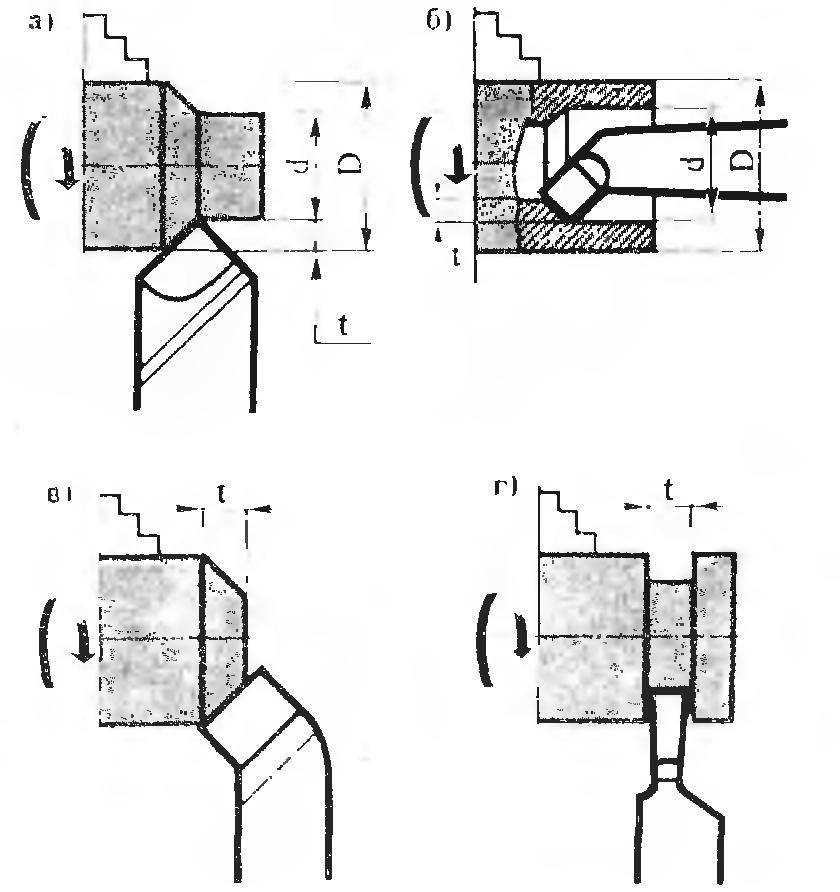

Глубина резания при различных видах обработки. а-наружное точение(обтачивание), б-растачивание, в-подрезание торца, г-отрезание (Процесс резания характеризуется определенным режимом. К элементам режима резания относятся глубина резания, подача и скорость резания.)

Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным ицветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Характеристика метода фрезерования. Режимы резания. Виды работ выполняемых на фрезерных станках.

Фрезерование – лезвийная обработка резанием линейчатых поверхностей многозубым инструментом – фрезой; главное движение, вращательное, придается инструменту, движение подачи, прямолинейное, придается заготовке в направлении любой из координатных осей. Поверхность называется линейчатой, если ее можно описать движением прямой ( образующей) по некоторой линии ( направляющей). Она представляет собой совокупность прямых, зависящих от одного параметра. Фреза – цилиндрический многозубый инструмент с зубьями на торце и/или образующей.Фрезерование пазов: прямоугольных; полукруглых ; типа «ласточкин хвост»; Т- образных; шпоночных. Фрезерование фасонных поверхностей, Обработка плоскостей на ВФС:,горизонтальных ;,вертикальных ; наклонных ; уступов. Цилиндрическое и торцевое фрезерование в зависимости от направле -ния движений резания и подачи можно осуществить двумя способами : попутным фрезерованием, когда совпадают направления главного движения и движения подачи, и встречным фрезерованием, когда направления главного движения и движения подачи не совпадают.Сверление – лезвийная обработка резанием отверстий осевым инстру -ментом; главное движение, вращательное, и движение подачи, прямолинейное, придаются инструменту.

Характеристика метода сверления. Режимы резания. Виды работ выполняемых на вертикально-сверлильных станках.

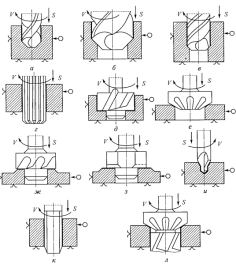

Сверление – лезвийная обработка резанием отверстий осевым инструментом; главное движение, вращательное, и движение подачи, прямолинейное, придаются инструменту. На сверлильных станках производят сверление(получают сквозные и глухие отверстия,1), рассверливание(увеличивают диаметр ранее просверленного отверстия,2), зенкерование(также увеличивают диаметр отверстия, но по сравнению с рассверливанием зенкерование позволяет получить бóльшую точность и производительность обработки,3), развертывание(чистовая операция, обеспечивающая высокую точность отверстия,4), зенкование(обрабатывают цилиндрические и конические углубления под головки болтов и винтов,5,6), цекование (обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек,7,8), обработку ступенчатых отверстий и нарезание внутренних резьб(10).

40. неметаллические материалы. Понятие неметаллические материалы включает большой ассортимент материалов таких, как пластические массы, композиционные материалы, резиновые материалы, клеи, лакокрасочные покрытия, древесина, а также силикатные стекла, керамика и др

Пластмассы. Пластмассы представляют собой материалы, основой которых служат природные или синтетические соединения, способные при нагревании или под давлением формоваться и устойчиво сохранять приданную им форму.

В состав пластмасс входят различные наполнители (древесная мука, ткань, бумага, стеклянное волокно, хлопковые очесы и др.), повышающие прочность, связующие вещества (естественные и искусственные смолы, фенолоформальдегидные смолы), красители, пластификаторы, повышающие пластичность и эластичность, а также ряд других вспомогательных веществ.

Большинство изделий из пластмасс изготовляется горячим прессованием в металлических пресс-формах или литьем под давлением. Поэтому они не нуждаются в последующей механической обработке. Из пластмасс (слоистых), выпускаемых в виде прутков и листового материала, изделия изготовляют механической обработкой.

Изделия из пластмасс имеют малую плотность, достаточную прочность, высокие антикоррозионные и электроизоляционные свойства; они значительно дешевле металлических изделий. (стеклопластики (со стекловолокнистым наполнителем),полиэтилен).

Композиционные материалы – это материалы, состоящие из двух или более компонентов (отдельных волокон или других армирующих составляющих и связующей их матрицы) и обладающие специфическими свойствами, отличными от суммарных свойств их составляющих компонентов. Компоненты композитов не должны растворяться или иным способом поглощать друг друга. Они должны быть хорошо совместимы.

Композиционные материалы классифицируются обычно по виду армирующего наполнителя: волокнистые(армирующим компонентом служат волокнистые структуры), слоистые и наполненные пластики(армирующим компонентом являются различные частицы).

В настоящее время КМ применяются практически во всех областях техники. Они используются при производстве автомобилей, судов, самолетов, ракет, при строительстве зданий и сооружений, в качестве отделочных материалов, при изготовлении различных приборов и приспособлений, в медицине, спорте и т.д. Расширяются области применения углеродных, графитовых, борных, стальных волокон и усов. В качестве матриц помимо полимеров применяют металлы и керамики.