24. Литье в оболочковые формы

Отливки получают в тонкостенных формах-оболочках толщиной 6-15 мм, изготовленных из высокопрочных песчано-смоляных смесей.

Смесь состоит из кварцевого песка и 6-7 % синтетической смолы в виде порошка.

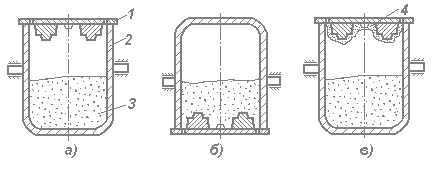

При температуре 200-300 ° С смола становится твердой и при повторном нагреве не расплавляется. При 450 ° С смола выгорает. На этих свойствах смолы основана технология изготовления оболочковой литейной формы, рис. 2.9.

Формовочную смесь 3 засыпают в бункер 2 (рис. 2.9, а) и накрывают нагретой металлической плитой 1 с укрепленными на ней моделями отливок. При повороте бункера на 180 ° (рис. 2.9, б) частицы смолы начинают плавиться под действием тепла нагретых моделей. Образуется оболочка 4.

Рис.

2.9. Последовательность изготовления

оболочковой формы

Рис.

2.9. Последовательность изготовления

оболочковой формы

Через 25 с толщина оболочки достигает 6-8 мм, после чего бункер возвращают в исходное положение. Плита при этом оказывается вверху, избыток смеси, состоящей из песка и оставшейся неоплавленной смолы, осыпается на дно бункера (рис. 2.9, в). Модельную плиту вместе с оболочкой снимают с бункера и помещают в электропечь или газовую печь для полного затвердевания оболочки. Через 4 мин. плиту вынимают из печи, укладывают на стол специального съемочного механизма и с помощью толкателей отделяют оболочку от плиты и поднимают ее. Две половины оболочки склеивают и соединяют скобой. Полученную оболочковую форму заливают сплавом в вертикальном или горизонтальном положении через литниковую систему. Оболочковая форма из песчано-смоляной смеси после заливки металлом легко разрушается, освобождая отливку.

Преимущества. Литье отличается высокой чистотой поверхности и точностью размеров. Хорошая газопроницаемость формы обеспечивает отсутствие газовых пор. Легко удаляются отливки из формы, т. к. при выгорании смолы создается тонкая газовая рубашка, которая защищает поверхность отливки от пригара смеси. Форма легко разрушается. Расход формовочной смеси в 5-10 раз меньше, чем при литье в земляные формы.

Недостатком способа является дороговизна и дефицит эпоксидной смолы, а также ограничение размера и массы отливок.

Применяется способ для отливки чугунных коленчатых валов автомобилей, чугунных ребристых цилиндров для тяжелых мотоциклов, литого режущего инструмента и других отливок.

Литье по выплавляемым моделям

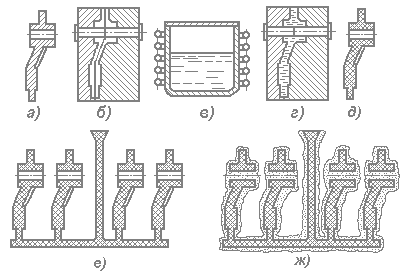

На

рис. 2.10 приведена схема технологического

процесса изготовления литейной формы

по методу выплавляемых моделей.

Пресс-форму (рис. 2.10, б) для получения выплавляемых моделей отливки (рис. 2.10, а) изготавливают металлической или пластмассовой. Легкоплавкую смесь (50 % парафина и 50 % стеарина) расплавляют в электрической печи (рис. 2.10, в) и заливают в пресс-форму (рис. 2.10, г).

После затвердевания легкоплавкую модель (рис. 2.10, д) вынимают из пресс-формы, собирают модели в блоки с общей литниковой системой (рис. 2.10, е) и погружают блок в огнеупорную суспензию, состоящую из 30 % гидролизованного раствора этилсиликата (обладает большой клейкостью) и 70 % кварцевой муки. Затем блок моделей посыпают сухим песком и сушат на воздухе. Повторяя эти операции несколько раз, получают форму толщиной 5-8 мм (рис. 2.10, ж).

Модель выплавляется из формы с помощью горячего воздуха, пара при 120-150 ° С или горячей воды. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет, засыпают песком и уплотняют или засыпают металлической дробью.

Готовую форму прокаливают до температуры 850-900 ° С, при которой остатки легкоплавкого состава выгорают. Форма при этом превращается в прочную керамическую оболочку.

Форму заливают расплавом. При необходимости расплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок. Керамическую корку отбивают. Для удаления керамической корки из отверстий и внутренних каналов отливки выщелачивают при 120 ° С в ванне с щелочным раствором, затем промывают их в горячей воде. После контроля отливок отрезают литники и зачищают их остатки. На многих заводах при литье по выплавляемым моделям все процессы изготовления отливок механизированы и автоматизированы.

Преимущества. Отсутствие у формы разъема обеспечивает повышенную точность. Важным преимуществом способа является возможность получения отливок самой сложной конфигурации практически из любых сплавов.

Высокая точность и чистота отливки позволяет исключить механическую обработку.

Недостатком способа является длительный технологический процесс и высокая стоимость отливки.

Применяется способ в массовом и серийном производстве. Способ незаменим при изготовлении отливок из труднообрабатываемых сплавов (жаропрочных, магнитных, инструментальных), лопаток реактивных двигателей, челноков швейных машин и т. п.

25

На сегодняшний день, наверное, каждому человеку, имеющему отношение к сварке, известно, какая ситуация сложилась на сварочных производствах в 90-е годы. Возникший дефицит квалифицированных кадров не удается ликвидировать до сих пор. На большинстве предприятий используется устаревшее, отработавшее свой ресурс сварочное оборудование. Контролю качества сварки не везде уделяется должное внимание, как со стороны руководства предприятий, так и со стороны контролирующих органов. Все это привело к неприемлемо низкому уровню качества сварных конструкций, произведенных в этот период.

Сварочное производство занимает обширнейшую область в производственных технологиях любой отрасли. Сварочные технологии применяются не только при строительстве, но при реконструкции и демонтаже металлоконструкций. В зависимости от назначения металлических конструкций производство сварочных работ проводится различными способами. Всё зависит от объёма сложности проводимой сварки и объекта, на котором проходят сварочные работы.

Широко распространён вид ручной электродуговой сварки. Этот способ востребован при проведении строительных работ. Такие сварочные работы востребованы при монтаже металлических каркасов, балок, перекрытий, лестничных ограждений и прочих металлоконструкций. Для более тонких работ востребован другой вид сварки. Аргонодуговая электросварка нужна при производстве сварочных работ по особым проектам, где эстетический вид изделий играет наиглавнейшую роль. Кроме электросварки имеется и газовая сварка. Это тоже часто востребованный метод проведения сварочных работ при сварке труб теплотрасс и водоснабжения, а так же там, где нужны мелкие ремонтные работы.

Сущность технологического процесса сварки металлов состоит в получении неразъемного соединения путем создания условий для межатомного взаимодействия и возникновения прочных металлических связей между атомами поверхностных слоев свариваемых деталей. При сварке металлов плавлением кромки соединяемых заготовок и присадочный материал при помощи внешнего источника тепла нагреваются до расплавления и вследствие повышенной подвижности атомов металлов в жидком состоянии образуют общую сварочную ванну. После охлаждения и кристаллизации расплава в зоне сварки остается сварной шов, прочно соединяющий свариваемые поверхности деталей. Затвердевший сварной шов имеет структуру, свойственную структуре литого металла, и по прочности обычно не уступает прочностным характеристикам основного металла деталей. В качестве источников энергии при сварке плавлением используют кислородно-ацетиленовое пламя, электрическую 1 дугу, электронный луч, световой луч оптического квантового генератора, миазменную струю и др. Металлы с одинаковым типом кристаллической решетки, образующие друг с другом непрерывный ряд твердых растворов, хорошо свариваются методами сварки плавлением. Металлы, не обладающие взаимной растворимостью в твердом состоянии, не свариваются плавлением и для соединения заготовок и деталей из разнородных металлов применяют методы сварки давлением. При сварке давлением соединение двух поверхностей свариваемых заготовок происходит при совместной пластической деформации в результате приложения внешних усилий. Сварку высокопластичных металлов осуществляют без нагрева зоны сварки (холодная сварка); в остальных случаях сварку давлением ведут с подогревом металла до пластического – состояния или до оплавления. В процессе деформации в месте контакта поверхностные неровности сминаются, окисные пленки разрушаются и выдавливаются из зоны сварки; осуществляется плотный контакт между очищенными поверхностями заготовок. Пограничные зерна измельчаются частично и взаимно перемешиваются, между частицами материала возникает межатомное взаимодействие. Основными методами сварки давлением являются контактная сварка, диффузионная, ультразвуковая, газопрессовая, сварка трением, холодная сварка.

26

Виды дуговой сварки

Дуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги.

Дуговая сварка классифицируется по следующим признакам: по виду электрода (плавящимся или неплавящимся электродом), по виду дуги (свободной или сжатой дугой) ,по характеру воздействия дуги на основной металл (дугой прямого или косвенного действия, трёхфазной дугой). Плавящиеся электроды подразделяются на штучные, проволочные и ленточные. Неплавящиеся электроды применяются: вольфрамовые, угольные и графитовые.

Дуговую сварку производят постоянным током прямой и обратной полярности, переменным током как промышленной, так и повышенной частот и пульсирующим током. При этом сварка может быть выполнена как одно-, двух- и многодуговая (с раздельным питанием каждой дуги), так и одно-, двух- и многоэлектродная (с общим подводом сварочного тока).

В промышленности и строительстве получили наибольшие применение следующие основные разновидности дуговой сварки.

Ручная дуговая сварка (РДС) производится двумя способами: неплавящимся и плавящимся электродом. По первому способу (рис а) свариваемые кромки изделия 5приводят в соприкосновение, между неплавящимся (угольным или графитовым) электродом 3 и изделием возбуждают электрическую дугу 4. Кромки изделия и вводимый в зону дуги присадочный материал 2 нагреваются до плавления и образуют ванну расплавленного металла, который после затвердевания превращается в сварной шов 1. Этот способ используется иногда при сварке цветных металлов и их сплавов, а также при наплавке твёрдых сплавов. Второй способ сварки (рис. б)выполняемой плавящимся электродом, является основным при ручной дуговой сварке. Электрическая дуга 2 возбуждается между металлическим (плавящимся) электродом 1 и свариваемыми кромками изделия 4. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварочный шов 3.

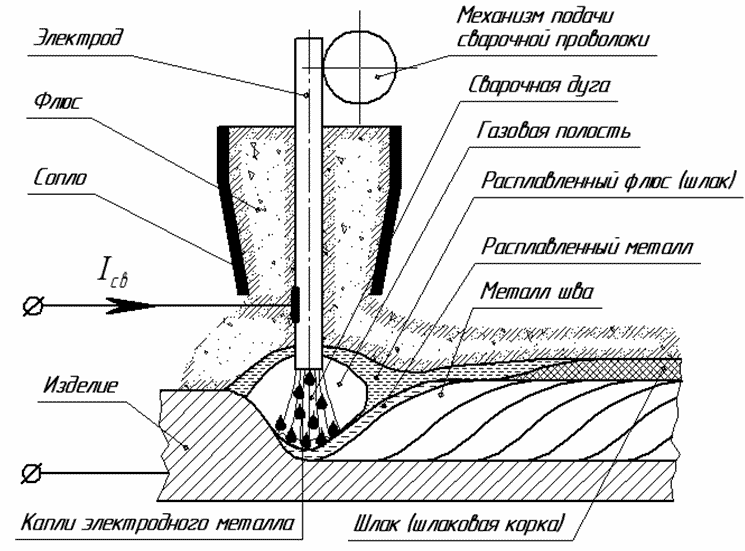

Автоматическая сварка под флюсом – это дуговая сварка, в которой механизированы основные движения, выполняемые сварщиком при ручной сварке – подача электрода в зону дуги и перемещение его вдоль свариваемых кромок изделия. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производится сварщиком вручную. Жидкий металл сварочной ванны защищают от воздействия кислорода и азота воздуха расплавленным шлаком, образованным от плавления флюса, подаваемого в зону дуги. После затвердевания металла сварочной ванны образуется сварной шов. Хорошее качество швов и высокая производительность обеспечили автоматической и полуавтоматической сварке под флюсом широкое применение.

Дуговая сварка в защитном газе выполняется неплавящимся (вольфрамовым) или плавящимся электродом. В первом случае сварной шов формируется за счёт металла расплавляемых кромок изделия. При необходимости в зону дуги подаётся присадочный металл. Во втором случае подаваемая в зону дуги электродная проволока расплавляется и участвует в образовании сварного

Электрические свойства дуги. Сварочная дуга представляет собой длительный самостоятельный разряд электричества в атмосфере газов и паров металла между двумя электродами, проводящими большой ток - (5-4000) А - при относительно низком напряжении – (10-60)В. В обычных условиях газы не являются проводником, но при наличии заряженных частиц, электронов и ионов становятся электропроводными. Включенные в цепь два электрода при соприкосновении дают ток короткого замыкания. При этом они сильно нагреваются и выделяют тепло. Металл катода сильно накаляясь, приобретает способность излучать свободные электроны в пространство - термоэлектронная и автоэлектронная эмиссия (кинетическая энергия электронов становится больше энергии, необходимой для преодоления электростатического притяжения электрода). После раздвижки (на 3-5мм) электродов ток не исчезнет, но уменьшится. Вызванный поток электронов вызывает ионизацию газа в межэлектродном зазоре и возникновение дугового разряда. В дуговом промежутке происходят сложные процессы. По пути от катода к аноду электроны сталкиваются с нейтральными частицами воздуха. Вследствие удара и других причин происходит ионизация воздуха: образуются новые катионы и ионы. Положительные ионы, обладающие большой массой и образующие мощный поток, бомбардируют катод, а отрицательные частицы – анод. В электрической дуге, питающейся постоянным током и горящей между двумя электродами, различают три основных участка - катодную область, столб дуги и анодную область. Дуга окружена ореолом пламени, представляющим собой раскаленную газообразную смесь паров металлов и продуктов их реакции с окружающей средой. Наличие ярко светящегося катодного пятна объясняется многими причинами, одной из главных является бомбардировка ионами. Благодаря свечению катод долгое время сохраняет эмиссию, которая прекратится в противном случае. На катодном пятне весьма велика плотность тока (при I = 300-400 A). На аноде существует анодное пятно, не играющее существенной роли. При бомбардировке его электронами и отрицательными ионами энергия их движения превращается в тепловую. В процессе сварки на основном металле (аноде) образуется углубление, называемое кратером. Расстояние между концом электрода и дном кратера называют длиной дуги. Причины образования кратера не очень ясны и на этот счет существует три гипотезы. Согласно первой гипотезы кратер образуется под действием магнитного поля дуги. Другая гипотеза объясняет кратер давлением газов и паров, образованных при большой температуре. Третья гипотеза – каждая капля испаряется, разлетаясь подобно ракете в разные стороны. Расстояние от поверхности металла до дна кратера – глубина проплавления. При горении дуги электропроводность столба дуги увеличивается за счет паров металла, нагретого газа, автоэлектронной эмиссии (высокая напряженность электрического поля) и других процессов. Изменение электропроводности столба дуги оказывает решающее влияние на величину тока и напряжение электрической дуги. Напряжение на дуге равно сумме падений напряжений в трех основных областях. Зависимость напряжения дуги от силы сварочного тока называется статической вольт-амперной характеристикой дуги. В общем виде статическая характеристика имеет вид. При малых значениях Icв в электроде статическая хар-ка дуги падающая (отрицательная). При средних значениях силы тока (ручная и автоматическая сварка под флюсом) напряжение в дуге не зависит практически от силы тока (обл. II, так называемая жесткая характеристика). В этом случае достаточно точно статическая вольт-амперная характеристика может быть выражена аналитически. Из этого уравнения следует, что при прочих равных условиях, напряжение на дуге будет зависеть от длины дуги. В момент зажигания дуги для ионизации газа требуется напряжение (30-60)В, а при установившемся режиме дуги требуется в 1,5-2 раза меньшее. Напряжение горения дуги при токах более (50-60) А не зависит от силы тока, а только от длины дуги, изменяясь пропорционально ей. Возрастающая (положительная) вольтамперная характеристика дуги получается при большой силе тока (при автоматической сварке под флюсом или при сварке в среде защитных газов).

27

Разновидностью дуговой сварки является сварка в среде защитных газов, при которой в зону дуги подается струя защитного газа, обтекающая электрическую дугу и сварочную ванну и предохраняющая расплавленный металл от негативного воздействия воздуха (азотирования и окисления). Различают следующие виды сварки в защитном газе:

в нейтральных двухатомных газах (водород, азот),

в инертных одноатомных газах (гелий и аргон),

в углекислом газе.

В качестве защитного газа используют инертные газы: аргон и азот, не взаимодействующие с расплавленными металлами, а также активные газы и смеси газов: водород, смесь водорода и азота, углекислый газ, смесь аргона и углекислого газа, смесь аргона и кислорода, взаимодействующие в большей или меньшей степени с расплавленным металлом. Защитный газ выбирают в зависимости от свариваемых материалов.

Основными преимуществами сварки в среде защитного газа перед другими способами являются: надежная защита расплавленного металла от окисления кислородом окружающего воздуха; отсутствие обмазок и флюсов при сварке, усложняющих и удорожающих этот процесс; высокая производительность; простота процесса и возможность его механизации при сварке в различных пространственных положениях с помощью простых приспособлений; возможность сварки цветных металлов, сплавов и разнородных металлов; хороший внешний вид сварного шва и высокие механические свойства соединения; возможность качественной сварки труб без внутренних подкладных колец или ручной подварки.

К недостаткам сварки в защитных газах следует отнести осложнения при проведении сварки на открытом воздухе, особенно в ветреную погоду из-за возможности отдува защитного газа струей воздуха, а также большие выделения вредного газа на рабочем месте сварщика.

Для автоматической сварки под флюсом применяют оборудование двух видов: сварочные головки и сварочные тракторы. Автоматические несамоходные сварочные подвесные головки закрепляют неподвижно, а изделие устанавливают на специальном механизме, обеспечивающем вращение или передвижение свариваемого изделия с заданной скоростью. Самоходные головки имеют приводные ходовые ролики для перемещения автомата по специальным направляющим или непосредственно по свариваемому изделию.

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва.

Достоинства способа:

Повышенная производительность;

Минимальные потери электродного металла (не более 2%);

Отсутствие брызг;

Максимально надёжная защита зоны сварки;

Минимальная чувствительность к образованию оксидов;

Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

Недостатки способа:

Трудозатраты с производством, хранением и подготовкой сварочных флюсов;

Трудности корректировки положения дуги относительно кромок свариваемого изделия;

Неблагоприятное воздействие на оператора;

Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

29

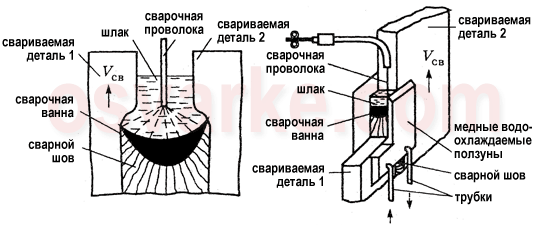

При электрошлаковой сварке тепло, необходимое для плавления свариваемого металла, образуется за счет прохождения электрического тока через расплавленный шлак, состоящий из оксидов галоидов или их смесей.

Две свариваемые детали устанавливаются вертикально с зазором между кромками. Зазор с двух сторон закрывают медные водоохлаждаемые ползуны. Снизу зазор также закрывается специальным карманом. В зазор засыпается сварочный флюс и опускается сварочная проволока. В процессе сварки проволока подается вниз роликами, токоподвод осуществляется мундштуком. За счет прохождения тока между проволокой и изделием флюс нагревается и расплавляется. Расплавленный флюс образует шлак, который, будучи электропроводным, является источником тепла, приводящим к расплавлению проволоки и кромок и образованию сварочной ванны. Электрическая дуга отсутствует, так как она шунтируется расплавленным шлаком. Процесс сварки идет снизу вверх. Ползуны, охлаждаемые водой через трубки, перемещаются вверх вместе со сварочным автоматом и формируют сварной шов. Расплавленный флюс обеспечивает одновременно защиту сварочной ванны и участвует в металлургических процессах, обеспечивающих требуемое качество сварного шва.

Основным преимуществом электрошлаковой сварки является возможность сварки за один проход деталей практически любой толщины, ее экономичность повышается с ростом толщины свариваемого металла.

Недостатками электрошлаковой сварки является повышенная зона термического влияния, вызванная медленным нагревом и охлаждением металла. Это часто приводит к образованию неблагоприятных, крупнозернистых структур и требует термообработки для получения необходимых свойств сварного соединения.

Электрошлаковая сварка применяется при изготовлении массивных станин, валов мощных турбин, толстостенных котлов и барабанов.