2. Распределение отказов котлоагрегатов

Распределение отказов котлоагрегатов энергоблоков 150 – 800 Мвт Таблица 2

|

Доля отказов, % | ||||||||||

|

Экономайзера |

Экранных труб и НРЧ |

Переходной зоны |

Первичного пароперегревателя |

Вторичного пароперегревателя |

Необогреваемых труб |

Прочих элементов | ||||

|

СРЧ |

ВРЧ и потолочных труб |

Ширм |

Конвективной ступени | |||||||

|

Котлоагрегаты энергоблоков 150 165 МВт | ||||||||||

|

31,4 |

22,8 |

0,8 |

2,7 |

12,8 |

7,9 |

11,4 |

2,7 |

0,3 |

7,2 | |

|

Котлоагрегаты энергоблоков 180 210 МВт | ||||||||||

|

24,9 |

14,7 |

1,8 |

2,9 |

3,0 |

18,6 |

18,6 |

12,7 |

2,7 |

0,1 | |

|

Котлоагрегаты энергоблоков 250 300 МВт | ||||||||||

|

11,5 |

18,9 |

3,3 |

4,7 |

5,2 |

21,3 |

17,6 |

12,3 |

1,8 |

3,4 | |

|

Котлоагрегаты энергоблоков 400 500 МВт | ||||||||||

|

4,1 |

8,6 |

0,8 |

2,3 |

10,1

|

18,0 |

7,0 |

48,4 |

0,6 |

0,1 | |

|

Котлоагрегаты энергоблоков 800 МВт | ||||||||||

|

43,9 |

19,5 |

- |

7,3 |

9,7 |

4,9 |

4,9 |

7,4 |

2,4 |

- | |

Неконтролируемый нагрев металла может возникнуть также на верхних участках труб пароперегревателя, которые перед пуском не заполнены водой. Таким образом, надводное пространство труб при пуске начинает перегреваться, в то время как объём, занятый водой, будет иметь температуру насыщения (здесь будет происходить процесс парообразования).

Неравномерный нагрев металла может наблюдаться и при стационарной работе котлоагрегата из-за неодинакового теплового потока газов по площади и по глубине пароперегревателя. Это вызвано неравномерным расходом газов, как по высоте, так и по ширине, а также условиями течения теплоносителей внутри и снаружи труб и состоянием теплоносителя внутри труб.

Оценка надёжности котлоагрегатов высокого и сверхвысокого давления производительностью 270 950 т/ч, полученная по статистическим данным, свидетельствует, что их повреждаемость зависит в основном от длительности эксплуатации и степени освоенности в эксплуатации. Среднее время восстановления котлоагрегатов мало изменяется в течение всего срока эксплуатации, но существенно зависит от конструктивного исполнения агрегата. Установлено, что барабанные котлы высокого и сверхвысокого давления ремонтируются в среднем в 1,5 раза дольше прямоточных котлов близкой производительности и аналогичного давления2.

Исследование влияния вида топлива на повреждаемость и среднее время восстановления котлоагрегатов не выявило каких-либо общих статистических закономерностей.

Анализ повреждаемости

котлов производительностью 75 230 т/ч с давлением пара 410 МПа показал, что параметр потока

отказов для котлов среднего давления

составляет 0,360,49

откл./год. При этом для котлов с

производительностью 160230 т/ч и давлением пара 10 МПа этот

показатель значительно больше и достигает

0,61,2 откл./год6.

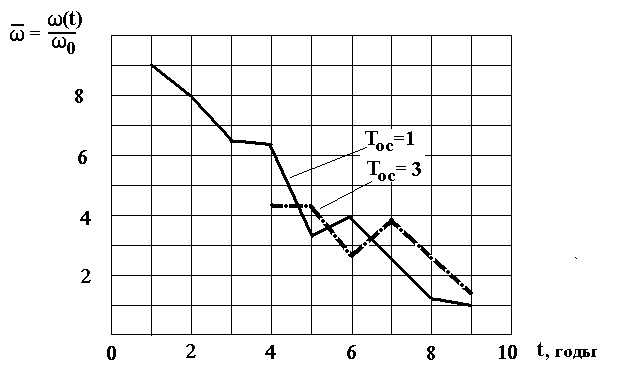

Основные показатели надёжности

котлоагрегатов, полученные по

статистическим данным за первые девять

лет их эксплуатации, представлены на

рис.7.6. Как следует из приведённого

графика параметр потока отказов

котлоагрегатов, рассматриваемых как

восстанавливаемые объекты, с увеличением

наработки снижается и приближается к

некоторому стационарному значению

при

t = 9 лет. Если обозначить стационарный

уровень0

, то общий закон изменения

параметра потока отказов может быть

аппроксимирован следующим уравнением![]() ,

гдеТос

– период освоения котлоагрегата

в производстве; t – длительность периода

эксплуатации (в годах);m(Toc)

= rToc

+ s; r,s-

параметры, определяемые по статистическим

данным.

,

гдеТос

– период освоения котлоагрегата

в производстве; t – длительность периода

эксплуатации (в годах);m(Toc)

= rToc

+ s; r,s-

параметры, определяемые по статистическим

данным.

Как показано на графике с увеличением освоенности котлоагрегата в производстве (Тос= 3) резко снижается параметр потока отказов, главным образом, за счёт уменьшения конструктивных и производственных отказов.

Анализ статистических данных показывает, что надёжность работы котлоагрегатов с давлением пара 4,0 10,0 МПа и производительностью 50230 т/ч незначительно зависит от конструктивного исполнения агрегата (барабанный, прямоточный), а определяется в основном его производительностью; показатели надёжности котлоагрегатов с давлением пара 14,025,5 МПа и производительностью 270950 т/ч зависят от трёх основных факторов: конструктивного исполнения агрегата, его производительности и параметров пара.

Наиболее надёжными из этих агрегатов являются барабанные котлы производительностью 500 600 т/ч с давлением пара 14,0 МПа. К их уровню надёжности приближаются прямоточные котлы 479950 т/ч со сверхкритическими параметрами пара.

Рис. 1. Зависимость параметра потока котлоагрегата от длительности его эксплуатации и освоенности в производстве (Тос)

По мере освоения котлоагрегатов наблюдается некоторое снижение частоты проведения плановых ремонтов (в среднем на 20%) и существенное сокращение среднегодовой длительности плановых простоев, достигающих 45 55 %; при этом частота проведения капитальных ремонтов сокращается в 22,3 раза. Стабилизация числа плановых отключений котлоагрегатов наступает через 57 лет после ввода в эксплуатацию головного образца.

Среднее число плановых отключений всех видов (капитальные и текущие ремонты, экспериментальные, наладочные и реконструктивные работы и прочие) у освоенных в производстве агрегатов достигает 2,6 2,7 откл./год, что соответствует периодичностям: капитальных ремонтов – 1 раз в три года, текущих ремонтов, включая расширенные, - 4 раза в 3 года, прочих видов плановых отключений - 1 раз в год.

Среднегодовая длительность плановых простоев к моменту стабилизации достигает уровня плановых простоев зарубежных блочных энергоустановок и составляет7для котлоагрегатов с давлением пара 14,0 МПа - 0,090,1 , а для агрегатов с давлением пара 25,5 МПа - 0,110,12. При этом средняя длительность одного капитального ремонта снижается на 20%, а текущего ремонта возрастает в 34 раза.

Надёжность котлоагрегатов сверхвысокого давления производительностью более 950 т/ч характеризуется линейной зависимостью от их производительности. Чем больше производительность агрегата, тем выше параметр потока отказов и тем больше длительность аварийных простоев. Такие выводы сделаны на основе прогноза, полученного на основе статистического анализа данных о работе первых агрегатов сверхвысокого давления. При этом предполагалось, что в конструкции агрегатов не произойдут принципиальные изменения, металл поверхностей нагрева останется тем же, технология изготовления существенно не изменится, а увеличение производительности пропорционально площади поверхности нагрева.

Для повышения надёжности котлоагрегатов большой производительности рекомендуется уменьшать количество сварных соединений, повысить качество труб, а также обеспечить высокую технологическую культуру при монтаже. Исследования показали, только эти мероприятия позволят значительно повысить уровень надёжности котлоагрегатов производительностью более 950 т/ч.