Задание.

Разработать

режим обжатий и калибровку валков

блюминга 1300 для прокатки блюма сечением

310310

мм из слитка размерами![]() мм, массой 8,73 т, с возможностью прокатки

слябов сечением 100 650

мм.

мм, массой 8,73 т, с возможностью прокатки

слябов сечением 100 650

мм.

Выполнение.

1. Определяем максимальное обжатие:

hmax = Dk (1 – cos )kп,

–допустимый

угол захвата, для блюмингов

![]() ,

принимаем

= 27°;

,

принимаем

= 27°;

Dк – средний катающий диаметр валков

![]() ,

,

Do = 1300 мм,

![]() мм;

мм;

Dk = 1300 – 166,7 = 1133,33 мм;

kп – коэффициент переточки, при восстановлении калибров наплавлением нового слоя и последующей токарной обработкой кп = 1. hmax = 1133,33 (1 – cos 27) = 123,53 мм.

2. Определяем среднее значение обжатия за проход:

hср = kн.з. kб hmax,

где kн.з. – коэффициент надежности захвата, kн.з. = 0,93 – 0,98. Принимаем kн.з. = 0,955;

kб – коэффициент безопасной работы стана, kб = 0,5 – 1. Принимаем kб = 0,9.

hср = 0,955 · 0,9 · 123,53 = 106,17, принимаем hср. = 90 мм.

3. Определяем суммарное обжатие по стороне:

![]() ;

;

![]() ,

,

где k – условный показатель уширения, k = 0,15 – 0,25. Принимаем k = 0,2;

![]() мм,

принимаем

мм,

принимаем

![]() мм;

мм;

![]() мм,

принимаем

мм,

принимаем

![]() мм.

мм.

4. Определяем число проходов для каждой стороны:

![]() ,

принимаем nH

= 6;

,

принимаем nH

= 6;

![]() 6,37,

принимаем nB

= 7.

6,37,

принимаем nB

= 7.

Общее

число походов

![]() =

nH

+ nB

= 6 + 7 = 13.

=

nH

+ nB

= 6 + 7 = 13.

5. Выбор схемы кантовок

|

Калибры |

I |

II |

III |

IV |

|||||||||||||

|

Номер прохода |

1 |

2 |

|

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

10 |

|

11 |

12 |

|

13 |

|

Направление прокатки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обжимная сторона |

В |

В |

|

Н |

Н |

Н |

Н |

|

В |

В |

В |

В |

|

Н |

Н |

|

B |

6. Принимаем температуру начала прокати 1230°С.

7. На основании принятых данных рассчитываем размера раската по проходам.

I проход:

H0 = 795мм, B0 = 750мм, h1 =90мм, h1 =H0 – h1 = 795 – 90 = 705мм, b1=0;

2 проход:

H1 = 705 мм, В1 = 750 мм, h2 = 90 мм, h2 = H1 – h2 = 705 – 90 = 615 мм,

![]() ,

,

где R1 – катающий радиус I калибра, вычисляется по формуле:

R1

= 0,5(D0

–

![]() )

= 0,5 (1300 – 100) = 600 мм;

)

= 0,5 (1300 – 100) = 600 мм;

f – коэффициент трения: f = k1 k2 k3 (1,05 – 0,0005t),

k1 – коэффициент учитывающий материал и состояние поверхности валков, для стальных валков с сеткой разгара принимаем k1 = 1,2;

k2 – коэффициент зависящий от окружной скорости валков, при скорости прокатки V = 2 м/с k2 = 1;

k3 – коэффициент учитывающий материал прокатываемого металла, при прокатки стали 40 k3 = 0,88.

![]() ;

t2=tн-Δt=1230-15=1215

;

t2=tн-Δt=1230-15=1215

f = 1,2 · 0,88 (1,05 – 0,0005 · 1215) = 0,46

![]() мм

мм

принимаем b2 = 10 мм, b2 = B1 + b2 = 750 + 10 = 760мм.

Производим кантовку раската.

3 проход:

Н2 = b2 = 760 мм, В2 = h2 = 615 мм, h3 = 90 мм,

h3 = H2 – h3 =760 – 90 = 670 мм.

t3=t2-Δt=1215-15=1200

Принимаем уширение после первой кантовки равное 0 b3 = 0;

4.IV проход:

Н3 = 670 мм, В3 =615 мм, h4 = 90 мм, h4 =H3 – h4 =670 – 90 =580 мм,

t4=t3-Δt= 1200-15=1185

ƒ=1,2*0,88*(1,05-0,0005*1185)=0,47

![]() ,

принимаем b4

= 10 мм,

,

принимаем b4

= 10 мм,

b4 = B3 + b4 = 615 + 10 = 625 мм;

5 проход:

Н4 = 580 мм, В4 = 625 мм, h5 = 90 мм, h5 = H4 – h5 = 580 – 90 = 490 мм,

t5=t4-Δt= 1185-15=1170

ƒ=1,2*0,88*(1,05-0,0005*1170)=0,47

![]() ,

принимаем b5

= 15 мм,

,

принимаем b5

= 15 мм,

b5 = B4 + b5 = 625 + 15 = 640 мм;

-

VI проход:

Н5 = 490 мм, В5 = 640 мм, h6 = 90 мм, h6 = H5 – h6 = 490 – 90 = 400 мм,

t6=t5-Δt= 1170-15=1155

ƒ=1,2*0,88*(1,05-0,0005*1155)=0,48

![]() ,

принимаем b6

= 15 мм,

,

принимаем b6

= 15 мм,

b6 =B5 + b6 = 640 + 15 = 655 мм.

Выполняем кантовку и передачу раската во II калибр.

-

VII калибр:

H6 = b6 = 655 мм, В6 = h6 = 400 мм, h7 = 90 мм,

h7 = H6 – h7 = 655 – 90 = 565 мм,

R2

= 0,5(D0

–

![]() )

= 0,5(1300 – 210) = 545 мм,

)

= 0,5(1300 – 210) = 545 мм,

t7=t6-Δt= 1155-15=1140

ƒ=1,2*0,88*(1,05-0,0005*1140)=0,49

![]() мм,

принимаем b7

= 10 мм,

мм,

принимаем b7

= 10 мм,

b7 = B6 + b7 = 400 + 10 = 410 мм;

-

VIII проход:

Н7 = 565 мм, В7 = 410 мм, h8 = 90 мм, h8 = H7 – h8 = 565 – 90 = 475мм,

t8=t7-Δt= 1140-15=1125

ƒ=1,2*0,88*(1,05-0,0005*1125)=0,5

![]() мм,

принимаем b8

= 15 мм,

мм,

принимаем b8

= 15 мм,

b8 = B7 + b8 = 410 + 15 = 425 мм;

-

IX проход:

Н8 = 475 мм, В8 = 425 мм, h9 = 90 мм, h9 = H8 – h9 = 475 – 90 = 385 мм,

t9=t8-Δt= 1125-15=1110

ƒ=1,2*0,88*(1,05-0,0005*1110)=0,51

![]() мм,

принимаем b9

= 15 мм,

мм,

принимаем b9

= 15 мм,

b9 = B8 + b9 = 425 + 15 = 440 мм;

-

X проход:

H9 = 385 мм, В9 = 440 мм, h10 = 90 мм,

h10 = H9 – h10 = 385 – 90 = 295 мм,

t10=t9-Δt= 1110-15=1095

ƒ=1,2*0,88*(1,05-0,0005*1095)=0,51

![]() мм,

принимаем b10

= 20 мм,

мм,

принимаем b10

= 20 мм,

b10 = B9 + b10 = 440 + 20 = 460 мм.

Производим кантовку и передачу раската в III калибр.

-

XI проход:

Н10 = b10 = 460 мм, В10 = h10 = 295 мм, h11 = 90 мм,

h11 = H10 – h11 = 460 – 90 = 370 мм,

R3

= 0,5(D0

–

![]() )

= 0,5(1300 – 190) = 555 мм,

)

= 0,5(1300 – 190) = 555 мм,

t11=t10-Δt= 1095-15=1080

ƒ=1,2*0,88*(1,05-0,0005*1080)=0,52

![]() мм,

принимаем b11

= 20 мм,

мм,

принимаем b11

= 20 мм,

b11 = B10 + b11 = 295 + 20 = 315 мм;

-

XII проход:

Н11 = 370 мм, В11 = 315 мм, h12 = 90 мм,

h12 = H11 – h12 = 370 – 90 = 280 мм,

t12=t11-Δt= 1080-15=1065

ƒ=1,2*0,88*(1,05-0,0005*1065)=0,53

![]() мм,

принимаем b12

= 25 мм,

мм,

принимаем b12

= 25 мм,

b12 = B11 + b12 = 315 + 25 = 340 мм;

-

XIII проход:

Производим кантовку раската перед последним проходом и передаем его в IV калибр.

H12 =b12= 340 мм, В12 =h12= 280 мм, h13 = 90 мм,

h13 = H12 – h13 = 340 – 90 = 250 мм,

R4

= 0,5(D0

–

![]() )

= 0,5(1300 – 180) = 560 м,

)

= 0,5(1300 – 180) = 560 м,

t13=t12-Δt= 1065-15=1050

ƒ=1,2*0,88*(1,05-0,0005*1050)=0,53 м,

![]() мм,

принимаем b13

= 25 мм,

мм,

принимаем b13

= 25 мм,

b13 = B12 + b13 = 280 + 25 = 305 мм.

Таблица 1. Составляем таблицу предварительного режима обжатий.

|

№ прох. |

Калибр |

Обжатие по стороне |

Сечение раската |

Обжатие, h, мм |

Уширение, b,мм |

|

|

Н |

В |

|||||

|

0 |

– |

– |

795 |

750 |

– |

– |

|

1 |

I |

B |

705 |

750 |

90 |

– |

|

2 |

B |

6 |

760 |

90 |

10 |

|

|

3 |

H |

670 |

615 |

90 |

– |

|

|

4 |

H |

580 |

625 |

90 |

10 |

|

|

5 |

H |

490 |

640 |

90 |

15 |

|

|

6 |

H |

4 |

655 |

90 |

15 |

|

|

7 |

II |

B |

565 |

410 |

90 |

10 |

|

8 |

B |

475 |

425 |

90 |

15 |

|

|

9 |

B |

385 |

440 |

90 |

15 |

|

|

10 |

B |

2 |

460 |

90 |

20 |

|

|

11 |

III |

H |

370 |

315 |

90 |

20 |

|

12 |

H |

2 |

340 |

90 |

25 |

|

|

13 |

IV |

B |

250 |

305 |

90 |

25 |

8. Рассчитываем окончательный режим обжатий.

Полученные предварительные данные режима обжатий скорректируем так, чтобы получить конечное сечение блюма 310 310 мм. Необходимо начиная с XII прохода уменьшить величину обжатия:

-

XII проход:

h12 = 65 мм,

Н11 = 370 мм, В11 = 315 мм, h12 = H11 – h12 = 370 – 65 = 305 мм,

![]() мм,

принимаем b12

= 15 мм,

мм,

принимаем b12

= 15 мм,

b12 = B11 + b12 = 315 + 15 = 330 мм;

-

XIII проход:

h13 = 20 мм,

Н12 = 330 мм, В12 = 305 мм, h13 = H12 – h13 = 330 – 20 = 310 мм,

![]() мм,

принимаем b13

= 5 мм,

мм,

принимаем b13

= 5 мм,

b13 = B12 + b13 = 305 + 5 = 310 мм.

9. Расчет длин раската по проходам:

1) Рассчитываем длину раската после 4-го прохода, по формуле:

![]() ,

,

где V – объем раската, V = G / ( = 7,5 т/м3; G – масса G = 8,73 т).

V = 8,73 / 7,5 = 1,15 м3 = 1,16 · 109 мм3;

b4, h4 – соответственно ширина и высота слитка после 4-го прохода,

b4 = 625 мм, h4 = 580 мм;

0,97 – коэффициент, учитывающий закругление углов раската.

![]() мм.

мм.

2) Рассчитываем длины в первых:

l1-4 = l4 – Lсл = 3298,9 – 2500 = 798,9 мм;

l1 = Lсл + l1-4 / 4 = 2500 + 798,9/4 = 2699,7 мм;

l2 = l1 + l1-4 / 4 = 2700 + 798,9/4 = 2899,7 мм;

l3 = l2 + l1-4 / 4 = 2900 + 798,9/4 = 3099,7 мм.

3) Длины раската в проходах после 4-го рассчитываются по формуле:

![]() ,

,

где n – номер данного прохода;

V = 1,16 · 109 мм3.

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм.

мм.

10. Составляем таблицу окончательного режима обжатий.

|

№ прох. |

Калибр |

Обжатие по стороне |

Размеры сечения |

Обжатие h, мм |

Уширение, b,мм |

Длина, мм |

|

|

Н |

В |

||||||

|

0 |

– |

– |

795 |

750 |

– |

– |

2500 |

|

1 |

I |

В |

705 |

750 |

90 |

– |

2700 |

|

2 |

В |

6 |

760 |

90 |

10 |

2900 |

|

|

3 |

Н |

670 |

615 |

90 |

– |

3100 |

|

|

4 |

Н |

580 |

625 |

90 |

10 |

3299 |

|

|

5 |

Н |

490 |

640 |

90 |

15 |

3813 |

|

|

6 |

Н |

4 |

655 |

90 |

15 |

4564 |

|

|

7 |

II |

В |

565 |

410 |

90 |

10 |

5162 |

|

8 |

В |

475 |

425 |

90 |

15 |

5924 |

|

|

9 |

В |

385 |

440 |

90 |

15 |

7060 |

|

|

10 |

В |

295 |

460 |

90 |

20 |

8813 |

|

|

11 |

III |

Н |

3 |

315 |

90 |

20 |

10261 |

|

12 |

Н |

3 |

330 |

65 |

15 |

11882 |

|

|

13 |

IV |

B |

310 |

310 |

20 |

5 |

12444 |

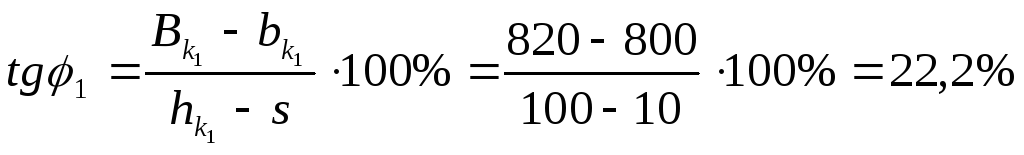

11. Разработка калибровки валков.

Зазор между валками s = 10 мм.

Ширину I калибра принимаем исходя из ширины прокатываемого сляба. Ширина I калибра должна быть на 150-200 мм больше максимальной ширины сляба

![]() мм,

мм,

![]() мм.

мм.

Ширину калибра у разъема определяем по зависимости:

![]() ,

,

где

![]() –

высота I

калибра, принимается равной максимальной

толщине прокатываемого сляба,

–

высота I

калибра, принимается равной максимальной

толщине прокатываемого сляба,

![]() мм.

мм.

![]() мм.

мм.

Выпуск калибра определяем по формуле:

.

.

Радиус закруглений у дна калибра равен 50 мм, а у разъема 35-40 мм.

Принимаем r = 50 мм; R = 40 мм.

II калибр

Ширина

у дна калибра равна минимальной ширине

раската задаваемого в калибр.

![]() мм.

мм.

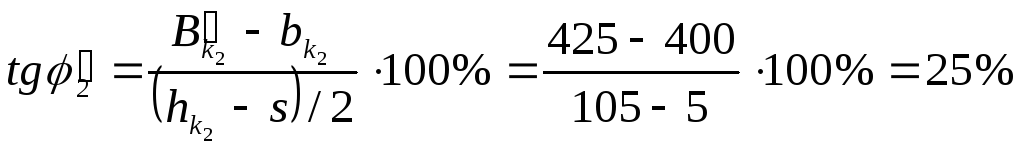

Необходимо рассчитать два выпуска, так как одинарного выпуска 15-25% недостаточно для обеспечения ширины у разъема калибра на 10-20 мм больше максимальной полосы прокатываемой в калибре.

Примем

выпуск нижней части

![]() = 25%.

= 25%.

Ширина калибра на половине глубины вреза:

![]() мм,

принимаем

мм,

принимаем

![]() мм.

мм.

Выпуск нижней части калибра:

.

.

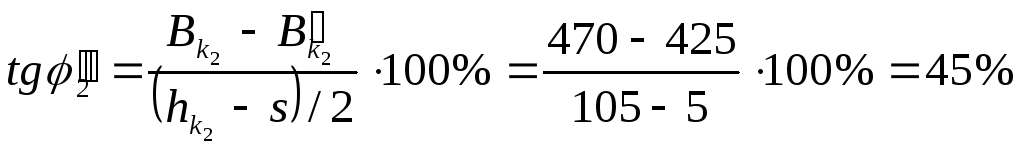

Примем

выпуск верхней части калибра

![]() = 40%.

= 40%.

Ширина калибра у разъема:

![]() мм

принимаем

мм

принимаем

![]() мм.

мм.

Выпуск у разъема калибра:

.

.

Радиусы закругления у дна калибра:

![]() мм,

принимаем r2

= 35

мм.

мм,

принимаем r2

= 35

мм.

Радиус закругления у разъема:

![]() мм,

принимаем R2

= 30 мм.

мм,

принимаем R2

= 30 мм.

Принимаем выпуклость дна II калибра fk = 5 мм.

III калибр

Ширину калибра у дна калибра примем на 2-5 мм больше задаваемой полосы. Принимаем калибр с плоским дном. В этом калибре прокатываем заготовку толщиной 295 и 305 мм.

![]() мм.

мм.

Примем выпуск калибра 3 = 20%, тогда

![]() мм,

принимаем

мм,

принимаем

![]() мм.

мм.

Тогда выпуск будет равен:

Радиус закругления у дна:

![]() мм,

принимаем r3

= 25 мм.

мм,

принимаем r3

= 25 мм.

Радиус закругления у разъема:

![]() мм,

принимаем R3

= 30 мм.

мм,

принимаем R3

= 30 мм.

Необходимо

предусмотреть IV

калибр для прокатки на ребро сляба

![]() мм.

мм.

Ширину калибра у дна принимаем равной толщине прокатываемого сляба + величина среднего обжатия, т. е. bк = 100 + 90 = 190 мм.

hк = 190 мм;

hвр = (190- 10)/2 = 90 мм;

Bк = 190 + 2×90×0,25 = 235 мм.

Выпуклость дна калибра f будет в пределах 5…10 мм. Радиус закругления у дна калибра для выпускающих калибров принимают по ГОСТу 4692-57.

Примем ширину крайних буртов 120 мм.

Примем нижнее давление D = 10 мм,

Тогда Dн = Dср + D / 2 = 1300 + 10 /2 = 1305 мм;

Dв = Dн – D / 2 = 1300 – 10 / 2 = 1295 мм.

800 820 120 90 R40 400 R50 90 R30 R35 350 310 R25 R30 90 190

470

235 425

425

Калибровка валков блюминга 1300

МИНИСТЕРСТВО ОБРАЗОВАНИЯ и науки УКРАИНЫ

ДОНБАССКИЙ государственный техническиЙ университет

15

15 00

00 95

95 80

80 15

15 00

00 70

70 05

05