НИРС

.docxМНЛЗ — машина непрерывного литья заготовок (или УНРС — установка непрерывной разливки стали). В настоящее время около 60 % отливаемых непрерывным литьем заготовок разливается на слябовых МНЛЗ. Жидкая сталь непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором. Перед началом заливки в кристаллизатор вводится специальное устройство с замковым захватом («затравка»), как дно для первой порции металла. После затвердевания металла затравка вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается и слиток непрерывно наращивается. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси. Поэтому за кристаллизатором располагают зону вторичного охлаждения (ЗВО), называемую также второй зоной кристаллизации. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению. Этот процесс слиткообразования является способом получения слитков неограниченной длины. В этом случае по сравнению с разливкой в изложницы резко уменьшаются потери металла на обрезку концов слитков, которые, например, при литье спокойной стали составляют 15—25 %. Кроме того, благодаря непрерывности литья и кристаллизации, достигается полная равномерность структуры слитка по всей его длине.

Во время кристаллизации формирующийся слиток металла постоянно перемещается вверх-вниз относительно кристаллизатора посредством небольших цилиндров, расположенных в ручье. Это позволяет уменьшить количество трещин - дефектов. Вокруг каждого ручья создается сильное электромагнитное поле, которое позволяет формировать надлежащую кристаллическую структуру заготовки.

Основными производителями непрерывнолитых слябов в мире являются Япония, США, КНР, Германия, Корея и Россия. На их долю приходится более двух третей мирового объема производства слябов. Сейчас (2013 г.) в мире насчитывается чуть более 500 слябовых МНЛЗ с общим числом ручьев свыше 700 единиц.

Различают 4 конструкции МНЛЗ:

-

вертикальные;

-

криволинейные;

-

радиальные.

-

горизонтальные

По количеству ручьёв МНЛЗ разделяют на 1—7 ручьевые.

В зависимости от геометрии слитка МНЛЗ делятся на

-

слябовые;

-

блюмовые;

-

сортовые.

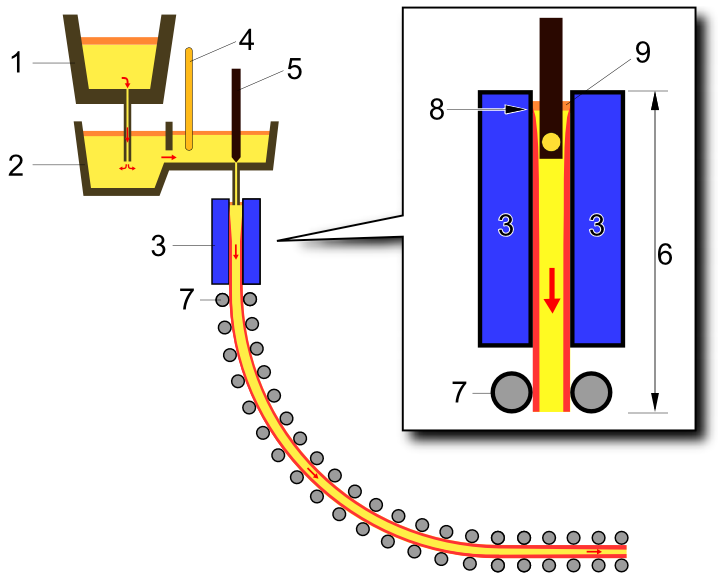

МНЛЗ включает в себя в том числе сталеразливочный 1 и промежуточный 2 ковши, водоохлаждаемый кристаллизатор 3, систему вторичного охлаждения, устройства для вытягивания заготовки из кристаллизатора, оборудования для резки и перемещения слитка.

После выпуска металла из сталеплавильного агрегата, доводки сплава по химическому составу и температуре на агрегате ковш-печь (АКП), сталеразливочный ковш перемещается литейным краном на поворотный стенд МНЛЗ. Поворотный стенд — вращающаяся конструкция с двумя позициями для установки ковшей. После опустошения сталеразливочного ковша в промежуточный ковш в процессе разливки, стенд поворачивается на 180° и полный, ранее установленный ковш переводится в позицию разливки в промежуточный ковш. Одновременно опустошённый ковш заменяется полным. Таким образом обеспечивается наличие расплавленного металла в промежуточном ковше.

После открытия шибера ковша 1 жидкий металл начинает поступать в промежуточный ковш 2. Промежуточный ковш является своего рода буфером между сталеразливочным ковшом и кристаллизатором 3. Уровень металла перед стопором разливки регулируется заслонкой 4. После открытия стопора 5 (стопорный механизм позволяет плавно регулировать поток металла в кристаллизатор, поддерживая в нём постоянный уровень) из промежуточного ковша металл поступает в кристаллизатор. Кристаллизатор представляет собой водоохлаждаемую конструкцию, которая при помощи сервоклапана совершает вертикальные колебания, для предотвращения застывания металла на стенках кристаллизатора и предотвращения образования трещин.

В зависимости от конструкции МНЛЗ размеры кристаллизатора могут варьироваться. В кристаллизаторе происходит застывание стенок формируемого слитка (например, сляба). Далее, под воздействием тянущих роликов 7 сляб попадает в зону вторичного охлаждения (криволинейный участок ручья), где на металл через форсунки разбрызгивается вода.

После выхода непрерывной заготовки на горизонтальный участок роликового ручья, её разрезают на куски (резка кислородным газовым резаком, дисковой пилой или ножницами). Газовый резак и пила работают по «летающему» принципу, — в процессе резания перемещается со скоростью, равной скорости движения заготовки, после завершения резания — быстро перемещается в исходную позицию начала резания для выполнения следующей фазы цикла резания.

Некоторые установки непрерывной разливки не имеют непрерывно действующих режущих устройств, в таких установках дальнейшая обработка непрерывной заготовки совмещается с последующей обработкой, например, установками волочения проволоки, либо, при небольших размерах сечения (10—30 мм), сворачивается в бухты для последующей переработки.

Схема установки непрерывного литья. 1—Ковш подачи жидкого металла. 2 — Промежуточный ковш. 3 — Кристаллизатор. 4 — Заслонка. 5 — Стопор. 6 — Зона кристаллизации. 7 — Тянущие ролики. 8 — Зона начала кристаллизации. 9 — Подача охлаждающей воды.

Основные типы МНЛЗ и их классификация

Конструкционное оформление МНЛЗ постоянно развивается и совершенствуется в течение всего периода их применения в промышленности. Основные конструктивные и технологические решения обычно направлены на повышение производительности МНЛЗ, ее компактности, обеспечение высокого качества заготовки, снижение трудоемкости процесса, уменьшение энергозатрат и повышение обеспеченности автоматическими системами управления. Наиболее важными вопросами при этом являются рациональная конфигурация, расположение и протяженность главной технологической оси, профиль поперечного сечения заготовки, совмещение дискретного характера подачи стали от плавильного агрегата с непрерывной работой МНЛЗ и т.п.

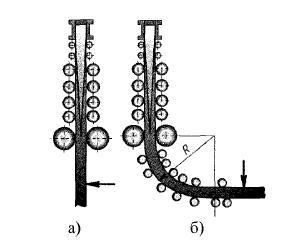

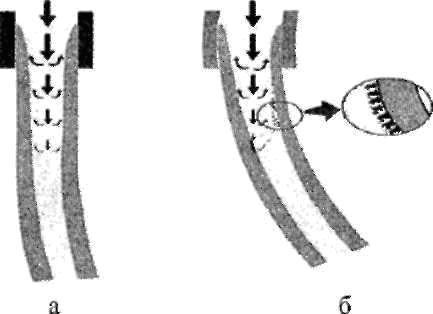

Первоначально (50-е и 60-е годы прошлого столетия) МНЛЗ имели вертикальную архитектуру (рисунок 1 а), включая участок порезки заготовки на мерные длины.

Рис.1. - Схема вертикальной (а) и вертикальной с загибом (б) МНЛЗ

Преимущества таких МНЛЗ заключаются в том, что все процессы формирования заготовки происходят в вертикальной плоскости (так же, как и у слитка). Это обеспечивает получение высокого качества внутренней структуры заготовки и упрощает конструкцию машины в целом.

Между тем, вертикальные МНЛЗ имеют достаточно серьезные ограничения по скорости разливки (а, следовательно, производительности), поскольку ее повышение предполагает увеличение технологической длины машины и существенное удорожание оборудования. Однако развитие кислородно-конвертерного процесса, бурно происходившее именно в 60-е и 70-е годы прошлого века, обусловило существенное увеличение удельной производительности конвертеров как за счет уменьшения цикла плавки, так и за счет повышения ее массы. Поэтому развитие конструкции МНЛЗ в этот период характеризуется стремлением повысить их производительность за счет увеличения скорости разливки и количества ручьев. Это обусловило тот факт, что более поздние конструкции вертикальных МНЛЗ предусматривали загиб заготовки после ее затвердевания (рисунок 1 б) и порезку заготовки при ее расположении в горизонтальной плоскости.

Загиб заготовки при этом осуществлялся как по одноточечной, так и по многоточечной схемам. Существенным преимуществом таких машин является улучшение условий выдачи заготовки на холодильник. В настоящее время вертикальные МНЛЗ используются довольно редко и в основном для получения высококачественного блюма и сляба.

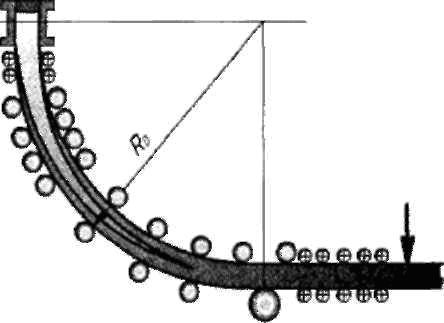

В 70-е и 80-е годы прошлого столетия наибольшее распространение при разливке стали получили МНЛЗ радиального типа (рисунок 2). Конструктивной особенностью таких машин является наличие кристаллизатора определенного радиуса (соответствует базовому радиусу МНЛЗ R0 что обеспечивает получение радиальной технологической линии. После затвердевания заготовки осуществляется ее разгиб и выдача готовой заготовки на холодильник в горизонтальной плоскости.

Рис. 2. - Схема МНЛЗ радиального типа (R0 - базовый радиус)

Преимущества радиальных МНЛЗ перед вертикальными заключаются в том, что металлургическая длина машины при том же ферростатическом давлении увеличивается примерно в 1,5 раза, вследствие чего уменьшается высота машины, возрастает скорость разливки и производительность агрегата.

Кроме того, выдача заготовки на холодильник осуществляется в горизонтальной плоскости. Недостатки таких МНЛЗ относятся, главным образом, к качеству заготовки, которое, как правило, несколько ниже, чем у заготовок, отлитых на вертикальной машине. Это объясняется всплытием неметаллических включений в кристаллизатор к стенке малого радиуса и возможным появлением внутренних трещин, возникающих при разгибе заготовки. Последний недостаток в значительной степени устраняется путем применения системы многоточечного разгиба. В настоящее время радиальные МНЛЗ используются преимущественно для получения сортовой и блюмо-вой заготовки.

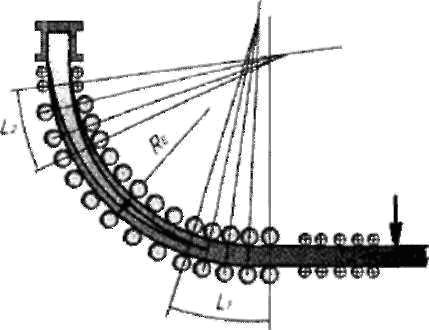

Развитием концепции высокопроизводительных МНЛЗ следует считать так называемые криволинейные МНЛЗ с радиальным и вертикальным кристаллизатором (рисунок 3).

Рис.3 - Схема МНЛЗ криволинейного типа (L1 L2 -участки разгиба и загиба заготовки; R0 - базовый радиус)

Криволинейные МНЛЗ с радиальным кристаллизатором имеют кристаллизатор и часть зоны вторичного охлаждения с постоянной кривизной (базовый радиус) и участок переменной кривизны, где происходит плавное выпрямление заготовки с жидкой сердцевиной. Такие машины при такой же общей высоте как вертикальные или радиальные могут иметь значительно большую технологическую длину (до 40 м) и, соответственно, более высокую производительность.

Криволинейные МНЛЗ с вертикальным кристаллизатором имеют небольшой вертикальный участок (длиной 1,5-2,5 м), расположенный в зоне вторичного охлаждения (ЗВО) непосредственно под кристаллизатором, а затем участок многоточечного загиба заготовки, переходящий в радиальный участок с базовым радиусом, аналогичным как у радиальных машин. Выпрямление заготовки осуществляется после ее полного или частичного затвердевания по многоточечной схеме.

Такая схема позволяет обеспечить наиболее благоприятные условия для формирования заготовки в начальный период затвердевания, в том числе для всплытия неметаллических включений (рисунок 4).

Рис.4 - Сравнение условий формирования заготовки в вертикальном (а) и радиальном (б) кристаллизаторе

Загиб затвердевающей заготовки осуществляется, как правило, в 5-8 и более точках, что предотвращает возможность образования трещин и прорывов металла в твердой корочке. Последующие участки криволинейной МНЛЗ (рисунок 3) в целом аналогичны дизайну радиальных МНЛЗ.

Основные преимущества криволинейных МНЛЗ находятся в плоскости повышения качества заготовки (в первую очередь, поверхностных и подповерхностных слоев) и увеличения компактности машины. Между тем, определенным недостатком таких МНЛЗ является повышение требований к точности настройки роликов ЗВО и технологической линии в целом. Наиболее важными функциональными моментами при этом являются зона загиба и разгиба заготовки, где жестко регламентируется величина деформации твердой корочки. Наибольшее применение криволинейные машины получили при разливке слябовой заготовки.

В последнее десятилетие все большее распространение получают криволинейные МНЛЗ для отливки тонких слябов толщиной около 40-70 мм и менее. Отличительной особенностью таких машин является принципиально новая конфигурация внутренней полости кристаллизатора, имеющая так называемую «чечевицеобразную» форму. Как видно из рисунка 5, конструкция такого кристаллизатора предполагает увеличение толщины заготовки в области подвода в него металла.

Рис.5 - Фотография головной части кристаллизатора тонкослябовой МНЛЗ

Среди основных преимуществ тонкослябовых МНЛЗ можно назвать возможность получения слябов шириной свыше 3000 мм, уменьшение потерь энергии и металла в ходе последующего прокатного передела, который совмещается с разливкой в едином агрегате, называемом «литейно-прокатный модуль» (ЛПМ).

На рубеже тысячелетий в сталелитейной практике появились первые промышленные МНЛЗ для прямого получения листа, в которых удается исключить из технологической схемы цикл горячей прокатки заготовки. В агрегатах прямой отливки тонкого листа кристаллизатор состоит из двух валков, расположенных непосредственно под промковшом и вращающихся в противоположных направлениях (рисунок 6).

Рис. 6 - Схема МНЛЗ для прямой отливки листа

Жидкая сталь при разливке поступает в пространство между валками и при контакте с поверхностью валков кристаллизуется, образуя корочки, которые двигаются вместе с поверхностью и выходят из валков в форме листа, толщина которого определяется расстоянием между валками, а ширина - боковыми стенками кристаллизатора. Для отвода выделяющегося тепла валки, изготовленные, как правило, из сплава меди с хромом, охлаждаются водой.

Технологическая схема получения тонкого листа с применением двухвалковых МНЛЗ имеет огромный потенциал в части экономии энергетических ресурсов (в 8 - 10 раз), снижения потерь с окалиной (в 40 - 50 раз), повышения производительности работы персонала (в 5 — 10 раз), снижения выбросов парникового газа (в 10-20 раз) при существенном снижении затрат на капитальное строительство, что обеспечивает экономическую мотивацию в части его дальнейшего развития и совершенствования.

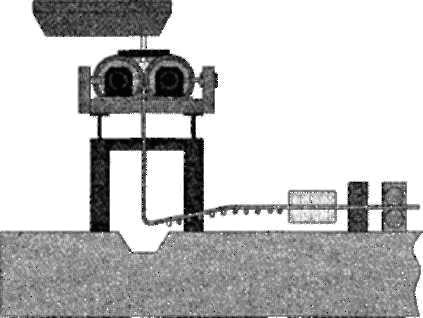

В металлургической практике известны также МНЛЗ, технологическая линия которых расположена горизонтально. Горизонтальные МНЛЗ представляются весьма перспективными в части снижения затрат на строительство машины (рисунок 7).

Рис. 7 — Схема горизонтальной МНЛЗ

Они компактны и их удобно размещать в действующих цехах. При этом нет необходимости увеличивать высоту здания или формировать глубокий колодец. Обслуживание такой машины, ремонт и замена основных узлов весьма удобны и просты. Между тем, отсутствие деформации заготовки в процессе затвердевания даёт возможность лить горизонтальным способом хрупкие и трещиночувствительные стали и сплавы, которые не выдерживают деформации в процессе литья.

Однако достаточно очевидным представляется и тот факт, что качество заготовки при этом будет значительно ниже, вследствие того, что неметаллические включения и пузырьки газа будут всплывать к верхней грани. Такая физическая неоднородность существенно снижает кондиции продукции из заготовки. Кроме того, до настоящего времени на практике не решены полностью вопросы успешного совмещения работы металлоприемника и кристаллизатора (для условий разливки стали). Поэтому в черной металлургии такие МНЛЗ практически не используются.

Широкое распространение горизонтальные МНЛЗ получили при разливке цветных металлов и сплавов.

Рассмотрим кратко работу МНЛЗ вертикального типа. Жидкая сталь из сталеразливочного ковша поступает в разогретый примерно до 1200° С промежуточный ковш. Из промежуточного ковша жидкая сталь попадает в кристаллизатор, расположенный ниже. В этом кристаллизаторе подвижным опускающимся дном служит затравка.

В кристаллизаторе (с медными стенками) происходит быстрое охлаждение жидкого металла и при этом образуется твердая корка металла. Стальная заготовка формируется в соответствии с размерами кристаллизатора.

Кристаллизатор постоянно охлаждается циркулирующей под давлением между его стенками водой; при этом он совершает возвратно-поступательное движение по вертикали с амплитудой 15—30 мм во избежание приваривания жидкого металла.

Застывающая в кристаллизаторе сталь сцепляется с затравкой и продвигается вниз несколькими парами тянущих роликов. В зоне вторичного охлаждения заготовка охлаждается водой до полного затвердевания по всему сечению. После этого заготовка в машинах вертикального типа разрезается на мерные длины, находясь в вертикальном положении, и подается к прокатным станам.

Высота МНЛЗ вертикального типа, которая зависит от ряда факторов (сечения, химического состава стали, скорости вытягивания, отрезаемой длины и др.), достигает 40—50 м, что требует больших затрат на строительство и эксплуатацию. Вместе с тем необходимо отметить что вертикальные машины наиболее универсальны; на них разливают сталь широкого сортамента и получают заготовки различного назначения и различной величины — как самые малые, так и самые большие по сечению, причем для литья заготовок большой толщины они являются наиболее простыми и удобными.

МНЛЗ вертикальные с изгибом отрезаемых заготовок стали сооружать позднее. Их особенность заключается в том, что на выходе из тянущих роликов передний конец заготовки изгибается до горизонтального положения, правится и разрезается на мерные длины в горизонтальном положении. Это позволяет уменьшить высоту машины, упростить в целом весь процесс разливки, повысить его производительность. Машины с изгибом чаще всего используют для отливки небольших, преимущественно сортовых заготовок. Однако эти машины требуют большой площади и мощного оборудования для выпрямления заготовок.

Машины радиального типа появились еще позднее (60-е годы) в результате стремления уменьшить высоту МНЛЗ и создать условия для совмещения непрерывного литья и прокатки металла в одном комплексе. В этом случае кристаллизатор и направляющие устройства изогнуты по дуге постоянного радиуса. Опыт показал, что заготовки, полученные на машинах радиального типа, нисколько не уступают по качеству заготовкам, полученным на машинах вертикального типа. При этом высота радиальных МНЛЗ значительно меньше, чем вертикальных, и отсюда несомненна их экономическая выгода. На машинах радиального типа можно достигать более высоких скоростей разливки за счет изменения длины участка вторичного охлаждения и высокой степени автоматизации, а следовательно, производительности и качества готовой продукции. Однако и эти машины требуют больших площадей и мощного разгибающего оборудования.

Заметим также, что при выпрямлении профиль литых заготовок несколько искажается и на поверхности заготовок из некоторых марок стали появляются трещины.

Действующие на отечественных заводах МНЛЗ обычно имеют несколько ручьев. Вообще же число одновременно отливаемых заготовок на вертикальных машинах непрерывного литья заготовок в зависимости от емкости сталеразливочного ковша, а также сечения литой заготовки доходит до восьми.

На наших заводах разливаются: слябы сечением 120-Г-250Х900-Ы850 мм, блюмы сечением до 280Х Х280 мм, разливаются и меньшие по сечению заготовки. Скорость разливки 0,7—2,0 м/мин.

Производительность МНЛЗ зависит от ряда факторов: скорости разливки, числа ручьев, выпускаемых сечений и др. Проектная производительность одноручьевой машины криволинейного типа конструкции УЗТМ, на которой предусмотрено литье слябов сечением 200Х XI500^250X1800 мм при скорости 0,2—2 м/мин из сталеразливочных ковшей емкостью 150 т, составляет 300 тыс. т в год.

В дальнейшем в СССР предполагается строительство новых высокопроизводительных машин непрерывного литья полупродукта: для слябов — двухручьевых машин, а для блюмов и заготовок — машин с двумя — четырьмя ручьями. При этом наиболее рациональными машинами для литья заготовок крупных сечений следует считать радиальные. Радиальные машины для непрерывного литья в целях облегчения разгибания последних должны иметь большой радиус кривизны. На новых отечественных МНЛЗ предполагается освоить литье слябов толщиной от 300—350 мм и шириной до 2000—2200 мм из спокойной углеродистой, кипящей и низколегированных сталей, а также литье сортовых заготовок сечением до 350X350 мм.

При проведенні аналізу МНЛЗ з колишнім методом розливання сталі в виливниці при безперервного розливання можна скоротити не тільки час за рахунок виключення деяких операцій, але і капіталовкладення (наприклад, на спорудження обтискних станів). Безперервне розливання забезпечує значну економію металу внаслідок зменшення обрізків і енергії, яка витрачалася на підігрів злитка в нагрівальних колодязях. Виняток нагрівальних колодязів дозволило значною мірою позбутися від забруднення атмосфери. По ряду інших показників: якості металопродукції, можливості механізації і автоматизації, поліпшення умов праці безперервне розливання також ефективніше традиційних способів. Але безперервне розливання має і негативні сторони. Стали деяких марок, наприклад киплячі, не можна розливати за цим методом, малі обсяги розливання сталей різних марок підвищують їх собівартість, несподівані поломки дуже впливають на зниження загальної продуктивності.

The analysis of CCM with the same method of casting into a mold in the continuous casting can reduce not only the time by eliminating some operations, and investments (for example, the construction of the roughing mill). Continuous casting provides significant savings due to reduced scrap metal and energy spent on heating the ingot in the soaking pits. Excluding soaking pits has substantially rid of air pollution. For a number of other factors: the quality of steel products, the possibility of mechanization and automation, improve working conditions and continuous casting efficient than traditional methods. But the continuous casting has a negative side. Steels some brands, such as boiling, you can not pour on this method, small amounts of casting steels of various grades increases their cost, unexpected breakdowns have a major impact on reducing the overall performance.

Библиографический список:

-

Машины и агрегаты металлургических заводов. В 3-х томах.

Т.2. Учебник для вузов/A. И. Целиков, П. И. Полухин, В. М. Гребеник, Ф. К. Иванченко, М. А. Тылкин, А. А. Королев, B. П. Лопухин, Д. А. Сторожик, Б. А. Павленко, A. А. Целиков, И. М. Елинсон, В. И. Зюзин. 2-е изд., перераб. и доп. — М.: Металлургия. 1988. 432 с.

2. http://emchezgia.ru/razlivka/17_nepreryvnaya_razlivka_stali.php

3. http://dic.academic.ru/dic.nsf/ruwiki/1015993