diplom

.pdf

51

Hk |

12.5 KT |

|

A B |

, м |

(2.21) |

|

|

|

|

|

|||

Sc |

|

|||||

|

|

|

|

|

||

где Кт – коэффициент турбулентной диффузии;

КТ f l' / 1.5 dт ; |

(2.22) |

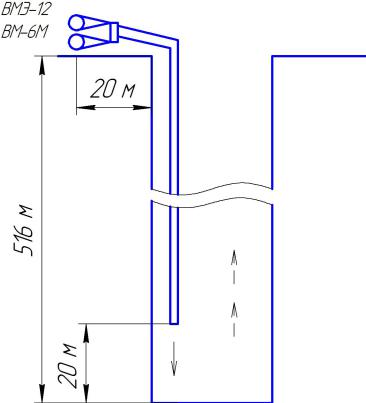

l’ – расстояние от конца трубопровода до забоя, 20 м;

dт -- диаметр трубопровода. Для ствола Нс=516 м принят металлический трубопровод d=800 мм;

Кт f 20/ 1.5 0.8 f 16,7 ;

Кт=0,64;

-- коэффициент, учитывающий влияние обводненности, глубины ствола и температуры пород в стволе на процесс разбавления ядовитых газов в стволе;

|

|

0,88 В |

0.04, |

(2.23) |

||

|

|

|

||||

Н tn to |

||||||

|

|

|

|

|||

В – показатель степени обводненность пород, при притоке воды в ствол 6

м3/ч, В=10,2, [1, с.65];

tn -- естественная температура обнажённых при взрыве пород;

tn |

t3n |

|

H |

, 0С |

(2.24) |

|

|||||

|

|

|

Гс |

|

|

t3n – средняя температура земной поверхности, 100 С;

Гс – величина геотермальной ступени, 35…50 м/0С;

tо – среднемесячная температура воздуха для июля, 25,7;

|

|

52 |

|

|

|

||

|

|

tn 10 |

516 |

250 |

|||

|

|

|

|||||

|

|

35 |

|

|

|||

|

|

0.88 10,2 |

0.04 0.4 |

||||

|

|

|

|

|

|||

516 25 25.7 |

|||||||

|

|

|

|||||

Sс – сечение ствола в свету, м2.

Sc |

D2 |

3.14 7,0 |

2 |

38,5м2 ; |

|

c |

|

|

|

||

4 |

4 |

|

|||

|

|

|

|

||

Нк 12,5 0,64 240,24 40 0,4 799м. 38,5

Коэффициент доставки воздуха равен:

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

Нс |

|

|

|

|

|

|

2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К |

у |

d |

т |

|

|

R |

|

|

|

, |

|

(2.25) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

lт |

|

1 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

1 |

|

|

|

|

Нс |

|

|

|

2 |

|

1 |

|

|

|

|

|

|

|

516 |

|

|

|

2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

Ку |

d |

т |

|

|

R 1 |

|

|

|

0,0006 0,8 |

|

|

|

|

|

|

2,5 1 |

0,9 |

||||||||

3 |

lт |

|

|

4 |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где Ку – коэффициент удельной стыковой воздухопроницаемости, равный для

прокладок из резины 0,0006;

dт – диаметр трубопровода, 0,8 м; lт – длина отдельной трубы, 4 м;

Нс – длина става труб, 516 м; α – коэффициент аэродинамического сопротивления, для металлических

труб 0,00025;

R – аэродинамическое сопротивление става труб;

|

|

R |

6.5 Hc |

|

6,5 0,00025 516 |

|

2,5кµ |

(2.26) |

||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

dт5 |

|

|

|

|

0,85 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

516 |

|

|

|

2 |

0,9кµ |

|

||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

0,0006 0,8 |

|

|

|

2,5 1 |

|

||||||||

|

4 |

|

||||||||||||||

|

|

|

3 |

|

|

|

|

|

|

|

|

|

||||

|

2.25 |

|

|

|

|

1016,6м3/мин |

|

|||||||||

Q |

3 |

240,24 40 38,52 |

0.3 5162 0.92 |

|

||||||||||||

|

|

|||||||||||||||

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

53

Расход воздуха по наибольшему числу людей в забое:

Q 6 nг 6 10 60,м3/мин |

(2.27) |

где nг – число людей в забое, 10 чел.

Расход воздуха по минимальной скорости воздушной струи:

Q 60 vMIN sC 60 0.15 38,5 346,5м3/мин |

(2.28) |

где Vmin – минимальная скорость движения воздуха, 0,15 м/с.

Расход воздуха по тепловому фактору:

Q 20 Vmin Sc 20 0.5 38,5 385м3/мин |

(2.29) |

где Vmin – минимальная допустимая скорость движения воздуха в выработке по тепловому фактору, 0,5 м/с.

Расход воздуха при пересечении газоносного пласта:

Q |

100 |

Jn |

|

100 |

5,84 584м3/мин |

(2.30) |

C C0 |

|

|||||

|

|

1 0 |

|

|||

где С≤ 1% -- максимально допустимое содержание СН4 в исходящей струе;

С0 – содержание метана в поступающей струе, 00; Jn – газоносность пласта.

|

Jn 0.002 Dвчmx 9.4 Dвчq1 0.163 Dвч m q, |

(2.31) |

х-- 3 м3/т – метаноносность пласта; |

|

|

q1 |

– 0.000083…0.000166 м3/с – газовыделения с 1 м2 стенки ствола; |

|

q2 |

– 0,00066…0,00132 м3/с – газовыделение на 1 т угля, при х < 16 м3/т |

|

принимают большее значение q1 и q2.

54

Jn 0.002 7,5 1.5 3 9.4 7.5 0.000166 0.163 7.52 1.5 0.00132 0,09735м3 /с

5,84м3 / мин

Подача вентилятора по максимальной величине Q:

Qn |

Qmax |

|

1016,6 |

1129,5м3 / мин 18,8м3 /с |

(2.32) |

|

|

||||

|

0.9 |

|

|

||

Депрессия вентилятора:

hв 1,2 R Qn2 hм |

(2.33) |

где ∑hм – сумма потерь давления на преодоление поворотов трубопровода и других местных сопротивлений;

hм 0,35 2 Vст2 |

.тр. |

(2.34) |

где δ – угол поворота трубопровода, рад.

0 /180 90/180 1,57рад |

(2.35) |

δ0 – угол поворота трубопровода, 90 град.

Vст.тр. – скорость движения воздуха в трубопроводе на прямолинейном участке, м/с.

Vст.тр. |

|

Q |

|

18,8 |

|

37,6 м/с |

(2.36) |

|||||

|

|

|

|

|||||||||

|

|

|

|

Sтр. |

0,5 |

|

|

|

|

|||

Sтр. |

dтр2 |

0,82 |

0,502 м |

2 |

(2.37) |

|||||||

|

|

|

|

|

|

|

|

|||||

|

4 |

4 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

||||

hм 0,35 2 Vст2 |

.тр. 0,35 1,572 37,62 1187,5 Па |

|

||||||||||

h 1,2 2,5 18,82 |

|

1187,5 2485,3 2485 Па |

|

|||||||||

в |

|

|

|

|

|

|

|

|

|

|

|

|

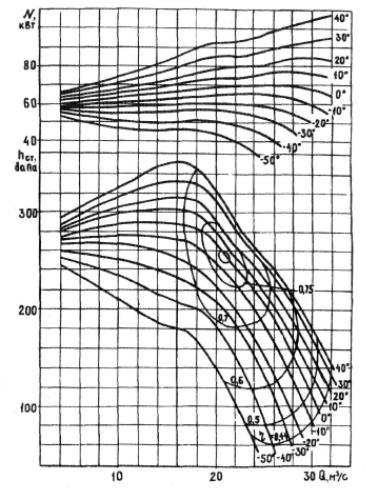

Принят по аэродинамическим характеристикам вентилятор ВМЭ-12.

Дополнительный вентилятор:

55

Qв |

385 |

7,13 м3/с |

||

0,9 60 |

||||

|

|

|||

Vст.тр. 7,13/0,502 14,2 м/с |

||||

h 0.35 1.572 |

14,22 173,9Па |

|||

n |

|

|

||

h 1,21,94 7,132 |

173,9 327,02Па |

|||

в |

|

|

||

Принимаю вентилятор ВМ-6М: к.п.д.=0,8.

Рисунок 2.4 – Схема проветривания выработки

56

Рисунок 2.5 – Характеристика вентилятора ВМЭ-12

Производство и организация работ по проветриванию и приведению забоя в безопасное состояние.

Наращивание вентиляционного става производится с помощью маневрового каната, пропущенного на нулевой раме внутрь става. Наращивание труб производится следующим образом. На верхний этаж подвесного полка с поверхности при помощи специального прицепного устройства опускают очередную секцию (или спарку труб).

Затем снимают гибкий трубопровод и опускают полок на необходимое расстояние.

После этого закрепляют конец маневрового каната вентиляции к специальному прицепному устройству, закрепленному на очередной секции трубопровода. По команде с полка выключается вентиляция. После чего два проходчика на людской спасательной лестнице, закрепившись спасательными поясами, поднимаются до нижнего края става. Туда же подтягивается навешиваемая секция. Устанавливаются прокладки и при помощи болтов секция прикрепляется к ставу. После окончания монтажных работ проходчики опускаются на полок, опускается маневровый канат,

57

присоединяется гибкий трубопровод и включается вентилятор. После взрывания и проветривания ствола лицом технического надзора, мастером-взрывником осматривается полок и забой ствола. Если явных отказов визуально не обнаружено,

горный мастер дает разрешение на спуск рабочих и возобновление работ.

Опытными рабочими под руководством горного мастера производится тщательный осмотр забоя и стен ствола, полков и подвесного оборудования. Вначале производят осмотр подвесного полка. Проверяется исправность осветительных приборов, подвесного оборудования, удаляются с подвесного полка куски породы.

Лицом технического надзора проверяется качество рудничной атмосферы (содержание метана и углекислого газов). Затем горный мастер с бригадиром (звеньевым)

опускаются в забой с целью его тщательного осмотра на предмет обнаружения отказов, удаления нависших кусков породы с боков ствола. После выполнения всех необходимых операций по восстановлению безопасных условий работы горный мастер дает разрешение на продолжение работ согласно паспорта прохождения выработки. Совокупность всех этих операций носит название «приведение забоя в безопасное состояние».

2.3.5 Погрузка породы

При проходке вертикальных стволов различают две фазы уборки породы. В

первую фазу погрузка породы производится без применения ручного труда. В это время в забое находится только сигналист и два – три проходчика на приемке,

отправки бадей.

Во вторую фазу погрузки породы кроме непосредственной погрузки осуществляют оборку стенок ствола, приведение сечения ствола до проектных размеров, раскайловку негабаритов, откачку воды (при необходимости). Поэтому скорость погрузки породы значительно снижается по сравнению с первой фазой.

Строительство ствола предусматривается с использованием постоянного башенного копра и двух временных проходческих машин ППМ-2. Проектом предусмотрена работа подъема до глубины 516 м с бадьей БПС– 5.

Коэффициент объёма пород I фазы погрузки:

58

|

V1ф |

|

lзах h11ф |

; |

(2.38) |

V |

|

||||

|

|

lзах |

|

||

где h11ф – высота слоя пород 11 фазы, для машин 2КС-2у/40 равна 0,3; lзах – длина заходки, 3.3 м.

3,3 0,3

|

|

0,9. |

|

3,3 |

|||

|

|

Производительность погрузки пород:

Р |

VKp |

, м3/ч |

(2.39) |

|

|||

п |

T |

|

|

|

n |

|

|

где V – объём взорванной породы в массиве, м3;

Кр – коэффициент разрыхления пород, 1,8…2;

Тп – время погрузки породы в I и II фазах погрузки без предварительно-

заключительных работ;

V Sвч lзах 44,2 3,3 145,86 м3 |

(2.40) |

Тп Т1ф Т11ф, час |

(2.41) |

где Т1ф – время погрузки породы в 1 фазе; |

|

Т1ф tм tn , час |

(2.42) |

где φ - коэффициент учёта неравномерности работы, 1,15…1,2; |

|

tм – время работы машины по погрузке породы в бадью;

tт – время простоя погрузчика по причине манёвров бадьи в забое.

59

t |

|

|

|

V Kp |

|

, час |

(2.43) |

||||

м |

|

n P |

К |

|

К |

|

|||||

|

|

|

0 |

п |

|

||||||

|

|

|

|

т |

|

|

|

|

|||

tт |

|

V |

Kp tn |

, час |

(2.44) |

||||||

Vб |

К3 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||

где α=0,9;

tп -- время перецепки бадей, 40 с; n – число погрузочных машин, 1;

К0 – коэффициент одновременности работы погрузочных машин, 1;

Кп – коэффициент, учитывающий просыпание породы при разгрузке грейфера в бадью;

|

|

|

|

|

|

|

б |

|

|

2 |

|

||

|

|

Кп |

|

|

|

|

|

|

, |

(2.45) |

|||

0,8 |

|

||||||||||||

|

|

|

|

|

г |

|

|

||||||

где б =1800 мм – диаметр бадьи; |

|

|

|

|

|

|

|

|

|

|

|||

г =2500 мм – диаметр грейфера в раскрытом состоянии. |

|

||||||||||||

Рт =130 м3/час для 2КС-2у/40. |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

1800 |

|

|

|

2 |

|

|

|

|||

|

|

Кп |

|

|

|

|

|

|

|

|

0,9 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

0,8 2500 |

|

|

|

|

|||||||

tм |

0,9 145,86 1,8 |

2,02часа |

|

||||||||||

|

|

||||||||||||

|

|

1 130 1 0,9 |

|

|

|

|

|

|

|

|

|

||

tт |

0,9 145,86 1,8 40 |

|

0,5часа |

|

|||||||||

|

|

||||||||||||

|

|

5 0,9 3600 |

|

|

|

|

|

|

|

|

|

||

Т1ф 1.15 2.02 0,5 2,9часа.

Производительность погрузки породы в 1 фазе:

Рп1ф |

V К |

р |

|

0,86 145,86 1,8 |

м/час |

(2.46) |

||

|

|

|

|

|

81,5 |

|||

Т1ф |

|

2,9 |

||||||

|

|

|

|

|

|

|

||

60

Время погрузки породы во 11 фазе:

|

V К |

р |

1 |

|

||

Т11ф |

|

|

|

|

, час |

(2.47) |

|

|

|

||||

|

|

nр Ру |

|

|||

где nр – число проходчиков непосредственно занятых разборкой «буненки», 6;

Ру – производительность проходчика по разборке породы пневмомониторами при f=8 – 1,25 м3/час.

Т11ф |

|

1,15 145,86 1,8 |

1 0,9 |

4,02 часа |

|

|

|

||||

|

6 |

1,25 |

|

|

|

|

|

Тп 2,9 |

4,02 6,92часа |

||

Производительность погрузки:

Рп 145,86 1,8/6,92 37,9 м3/час

Продолжительность погрузки породы в проходческом цикле:

Тпц Тп Тв , час |

(2.48) |

где ТВ – 0,5-1,4 – продолжительность вспомогательных операций.

Тпц 6,92 1 7,92 часа

2.3.6Постоянная и временная крепи

В качестве постоянной крепи ствола принимаем монолитный бетон.

Комплекс работ по возведению крепи состоит из установки опалубки,

приготовления бетонной смеси, спуска ее в ствол и укладки ее за опалубку.