Литература / Комар_строймат

.pdf

щают помещение, гигиеничны, не нуждаются в специальной от-

делке.

Стеклянная вата представляет собой материал, состоящий из тонких (5...6 мкм) гибких нитей. Стеклянная вата обладает высокой прочностью на разрыв, химической стойкостью, низкой звуко- и теплопроводностью. Стеклянную вату получают спосо-

бом механического вытягивания, центробежным и дутьевым (га-

зоструйным) способами. При центробежном способе сырьем служит стекольный бутылочный бой, который моют и загружают в специальный ковш, где он расплавляется и при температуре 1300...1400 °С стекает в чашу. Далее стеклянная масса тонкой струей направляется на быстро вращающийся диск. Центробежной силой расплавленная масса отрывается от диска и вытягивается в тонкие нити. При дутьевом способе формование волокон производят путем раздувки расплавленной стеклянной массы струей газа (рис. 4.3). Струя газа, выходящая с большой скоростью, вытягивает стеклянную массу в тонкие волокна, которые затем подхватываются транспортером из тонкой сетки и подаются для последующей обработки.

Стеклянную массу используют в качестве тепло- и звукоизоляционного материала в промышленности и строительстве. Она эластична, устойчива к температурным изменениям, химиче-

ски стойка, не поддается гниению и горению. |

|

||||||

Стеклянную вату можно применять в |

|

||||||

качестве наполнителя (вместо асбеста) при |

|

||||||

изготовлении асбоцементных изделий, а |

|

||||||

также в качестве тонкого заполнителя для |

|

||||||

штукатурных и отделочных растворов. В |

|

||||||

смеси с полимерами получают материал — |

|

||||||

стеклопластик. За рубежом (в Японии и |

|

||||||

других |

странах) |

стеклянную |

вату |

|

|||

используют |

|

|

для |

изготовления |

|

||

антикоррозионных стекломатов на фенольной |

|

||||||

смоле. Стекломаты обладают высокими |

|

||||||

диэлектрическими свойствами, стойки против |

|

||||||

коррозии в агрессивных химических средах. |

|

||||||

Стекломаты выпускают в виде рулонного |

|

||||||

материала и используют для изоляции |

|

||||||

газовых и водяных трубопроводов. |

|

|

|||||

Пеностекло и газостекло получают путем |

|

||||||

вспучивания |

расплава |

размолотого |

стекла, |

Рис. 4.3. Схема производ- |

|||

смешанного с веществом (известняком, |

ства стеклянной ваты |

||||||

дутьевым способом: 1 — |

|||||||

углем), |

которое при температуре 750...850°С |

канал для отсоса; 2 — |

|||||

способно выделять газ. Пеностекло является |

транспортер из тонкой сет- |

||||||

ки; 3 — отводной желоб; |

|||||||

хорошим тепло- и звукоизоляционным |

4 — отводное паровое соп- |

||||||

материалом, |

обладает |

малой плотностью |

ло; 5 — платиновая ванноч- |

||||

(200...600 кг/м |

3 |

) и низким коэффициентом |

ка; 6 — фидер (капельный |

||||

|

питатель); 7 — плавильная |

||||||

теплопроводности |

|

|

печь |

||||

|

|

|

|

|

— 111 |

|

|

[0,06...0,2 Вт/(м·°С)]. Водопоглощение не более 2%, предел прочности при сжатии 4,0...6,5 МПа, а при изгибе 0,5...3,5 МПа. Пеностекло применяют в народном хозяйстве для теплоизоляции тепловых и холодильных установок, звукоизоляции общественных и коммунально-бытовых помещений и т. д.

§ 4.3. Материалы и изделия из каменного литья

Сырьем для получения каменного литья служат горные породы магматического происхождения, преимущественно базальты и диабазы, обладающие пониженной вязкостью в расплавах.

По своему химическому составу базальты более постоянны, а каменное литье из них обладает высокой химической стойкостью и прочностью на истирание. В качестве сырья для получения светлого каменного литья используют 45% кварцевого песка, 34% доломита, 21% мела или мрамора. Кроме основных материалов в шихту для снижения температуры плавления добавляют 3% плавикового шпата и 0,8% оксида цинка для отбеливания расплава. Перед загрузкой в печь сырьевые материалы измельчают в заданном соотношении.

Для плавки шихты применяют шахтные, ванные, вращающиеся электрические печи. Наиболее распространены ванные печи, работающие с небольшой примесью измельченных материалов. Плавку в ванных печах производят при температуре 1450°С. Готовый расплав из ванны стекает в разливочный копильник, где охлаждается до температуры 1250 °С. Охлаждение расплава перед заливкой благоприятно сказывается на структуре отливаемых изделий и уменьшает количество усадочных дефектов (трещин, раковин). Для заливки расплава применяют формы (кокили) из чугуна или жароупорной стали (постоянные формы), из силикатных материалов (временные формы) и земляные (одноразовые формы).

Для уменьшения внутренних напряжений, возникающих при охлаждении, отливки подвергают кристаллизации и отжигу. Степень кристаллизации расплава изменяется в зависимости от свойств расплава и размеров изделий. Кристаллизацию и отжиг производят в специальных печах (муфельных, туннельных или камерных) при температуре 800...900°С, затем изделия перемещают в зону отжига, а оттуда на склад готовой продукции. Материалы из каменного литья обладают высокими прочностью, износостойкостью и стойкостью в химически агрессивных средах.

Изделия из каменного литья находят широкое применение в угольной, горно-обогатительной и металлургической промышленности для футеровки бункеров, течек, корпуса флотационных машин и т. д. Плитки из каменного литья с успехом заменяют металл; их используют для полов в цехах с агрессивными средами и для футеровки аппаратов, подверженных сильному истирающему воздействию. Изделия из каменного литья применяют на химических заводах в качестве футеровки травильных ванн, всевозможных отстойников.

— 112 —

§ 4.4. Материалы и изделия из шлаковых расплавов

Степень использования отходов промышленности для производства строительных материалов и конструкций в настоящее время весьма низка. Так, в промышленном масштабе для изготовления строительных материалов применяют только незначительную часть расплавленных шлаков; основное же количество доменных шлаков текущего производства и отвальных шлаков почти не используют. По данным Гипромеза, слив шлака в отвалы обходится ежегодно более чем в 10 млн. руб., а для организации отвалов необходимы значительные площади и капиталовложения до 1,5 руб. на 1 т сливаемого шлака.

Вместе с тем огненно-жидкие шлаки металлургической промышленности служат ценным сырьем для получения различных материалов и изделий. Производство изделий из шлаковых расплавов выгодно и экономично, поскольку не требует дополнительных затрат топлива, отпадает необходимость в специальных плавильных печах и значительно снижаются удельные капитальные вложения и себестоимость единицы продукции. Однако для обеспечения надлежащего качества выпускаемых изделий шлаковые расплавы нуждаются в обогащении специальными добавками, что несколько усложняет их производство.

Из огненно-жидких шлаков получают изделия для покрытий полов промышленных предприятий, облицовочные плитки, ис пользуемые в коррозионных средах, тюбинги для крепления гор ных выработок, легкие материалы — термозит, шлаковую вату и др.

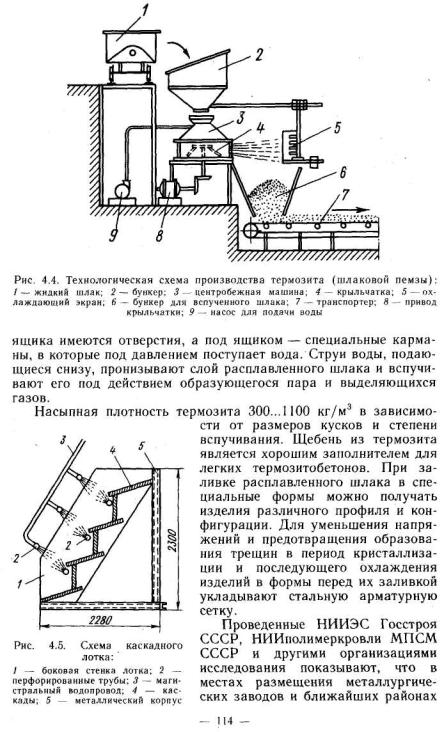

Термозит представляет собой ячеистый материал, получае мый в результате вспучивания расплавленного шлака при быст ром его охлаждении. Вспучивание шлака осуществляется в спе циальных машинах центробежным способом, на каскадных лот ках или в бассейнах.

При центробежном способе (рис. 4.4) расплавленный шлак сливают в приемный бункер, из которого затем подают в центробежную машину. Одновременно в последнюю поступает и вода. Расплавленный шлак под действием вращающейся крыльчатки распыляется, вспучивается парами воды и под действием центробежной силы отбрасывается на охлаждающий экран. Под охлаждающим экраном расположены приемный бункер и транспортер для удаления готового термозита.

При производстве термозита на каскадных лотках струя шлакового расплава, стекая с полки на полку, попадает между двух струй воды, которая, испаряясь, вспучивает расплав. Каскадный лоток (рис. 4.5) представляет собой металлическую четырехступенчатую конструкцию с наклонными полками, впереди которых расположены перфорированные трубы для подачи воды.

Бассейновый способ заключается в том, что в металлический ящик размером 6×6 м поступает шлаковый расплав. В днище

— 113 —

преимущественное применение в ограждающих и несущих легкобетонных конструкциях должна найти шлаковая пемза как весьма эффективный в экономическом отношении материал. Себестоимость шлаковой пемзы в 2...3 раза ниже керамзита. Соответственно в 1,5...2 раза ниже и уровень удельных капитальных вложений на ее производство. Анализ фактических показателей производства и применения наружных легкобетонных стен на основе шлаковой пемзы и керамзита показывает, что стоимость 1 м2 наружных шлакопемзобетонных стен является минимальной.

Шлаковая вата представляет собой материал, состоящий из тончайших волокон, получаемых из расплавленных огненно-жид- ких доменных шлаков или других минеральных расплавов, у ко-

торых модуль кислотности больше единицы. При производстве

шлаковой ваты (рис. 4.6) в вагранку загружают доменный шлак соответствующего состава и крупности (до 50...70 мм) и топливо, обладающее высокой механической и термической прочностями. В качестве топлива используют кокс, антрацит, древесный уголь. При температуре 1200...1400 °С шлаковый расплав, вытекая через летку вагранки, раздувается струей пара и в камере осаждается в виде тонких нитей. Из камеры осаждения минеральная вата с помощью транспортера перемещается в камеру охлажде-

Рис. 4.6. Технологическая схема производства шлаковой ваты: 1 —

шековая дробилка; 2 — просеивание дробленого щебня; 3 — транспортер; 4 — грохот; 5

— бункера; 6 — вагонетки, транспортирующие смеси на склад; 7 — вентилятор для подачи воздуха в вагранку; 8 — парафиновое масло; 9 — весы; 10 — вагранка; 11

— бак с водой; 12 — камера охлаждения; 13 — вентилятор; 14 — сопло подачи пара

- 1 1 5 -

ния и далее на пост изготовления матов. На этом посту перемещаемый слой шлаковой ваты выравнивают, обклеивают бумагой или картоном, режут на куски заданной длины и отправляют на склад готовой продукции. Плотность матов 250...З00 кг/м3, а теплопроводность 0,05 Вт/(м·°С). Изделия из минеральной ваты широко используют в качестве звуко- и теплоизоляционных материалов, они обладают высокой температуроустойчивостью и могут с успехом применяться для утепления всевозможных ограждающих строительных конструкций.

§ 4.5. Ситаллы и шлакоситаллы

Ситаллы представляют собой стеклокристаллические мате риалы, получаемые из стекла в результате его полной или частичной кристаллизации. Сырьем для получения ситаллов слу жат те же природные материалы, что и для стекла, а также ряд специальных добавок (например, соединения лития). К чистоте сырья предъявляют очень высокие требования. Ситаллы полу чают методом вытягивания, выдувания, прокатки и прессования, добавляя к стеклянным расплавам специальные добавки (мине рализующие катализаторы), улучшающие кристаллизацию. По сравнению с производством изделий из стекла получение си таллов требует дополнительной термической обработки, в процес се которой происходит превращение стекла в стеклокристаллическое состояние. В качестве катализаторов кристаллизации приме няют соединения фторидов или фосфатов щелочных или ще- лочно-земельных металлов, способных легко кристаллизоваться из расплавов. Ситаллы имеют большую прочность (до 500 МПа) и высокую стойкость к химическим и тепловым воздействиям. По внешнему виду ситаллы могут быть темного, коричневого, серого, кремового, светлого цветов, глухие (непрозрачные) и прозрачные. Они обладают хорошими диэлектрическими свойст вами и могут широко использоваться для производства различ ных электротермостойких изоляторов. На основе ситаллов полу чают различные клеи для склеивания металла, стекла, керамики. Они могут использоваться в виде конструктивного и отделочного материала в промышленном и гражданском строительстве.

Шлакоситалл — это стеклокристаллический материал, полу чаемый путем управляемой гетерогенной кристаллизации стекла, сваренного на основе металлургического шлака, кварцевого пес ка и некоторых добавок и характеризуемый мелкозернистой кристаллической структурой. Листовой шлакоситалл производят белого и серого цветов с гладкой или рифленой поверхностью. При необходимости поверхность шлакоситалла шлифуют, поли руют и фрезеруют. Шлакоситалловые листы можно окрашивать в различные цвета путем нанесения на их поверхность керами ческих глазурей. Шлакоситалл обладает высокой химической стойкостью, износостоек, водонепроницаем, отличается повышен-

— 1 1 6 —

ной механической прочностью и твердостью по сравнению со стеклом и каменным литьем. Физико-механические свойства шлакоситалла характеризуются следующими данными: плотность — 600...2700 кг/м3, прочность при изгибе — 65...110 МПа, прочность на сжатии — 250...550 МПа, удельная ударная вязкость — 0,3...0,35 МПа · см, потеря в массе при истирании — 0,03...

0,06 г/см2, термостойкость образца размером 30×30×4 мм—

100..150 °С, кислотостойкость в 96%-ной H2SO4 — 99,1...99,9% и

щелочестойкость в 35%-ной NaOH — 80...85%.

Производство листового шлакоситалла отличается высокой степенью механизации и автоматизации. Шихту для белого шлакоситалла приготовляют на обычном оборудовании стекольного производства. Стекло для шлакоситалла варится в ванной печи непрерывного действия. Изготовление листового шлакоситалла осуществляется на непрерывно действующей поточно-ме- ханизированной линии. Сваренная масса подается на формование в прокатную машину, рассчитанную на получение непрерывной ленты шириной 1,6 м, толщиной 7...10 мм, Отформованная лента стекла подвергается теплообработке в печи-кристаллизато- ре непрерывного действия с газовым обогревом, в результате чего стекло превращается в мелкозернистый стекло-кристалличе- ский материал. На открытой части рольганга печи-кристаллиза- тора производится поперечный и продольный автоматический раскрой ленты на изделия заданных размеров.

Шлакокристаллы могут быть получены любого цвета, а по долговечности они конкурируют с базальтами и гранитами.

Сочетание физических и механических свойств шлакоситаллов обусловливает возможность их широкого использования в строительстве: для полов промышленных и гражданских зданий, декоративной и защитной облицовки наружных и внутренних стен, перегородок, цоколей, футеровки строительных конструкций, подверженных химической агрессии или абразивному износу, кровельных покрытий отапливаемых и неотапливаемых промышленных зданий, облицовки слоистых панелей навесных стен зданий повышенной этажности.

Экономический эффект использования изделий из шлакоситаллов обусловливает дальнейшее расширение номенклатуры изделий. Все более широкое развитие получает производство пеношлакоситаллов, обладающих малой плотностью З00...

600 кг/м3, прочностью при сжатии до 14 МПа, теплопроводностью 0,08...0,16 Вт/(м·°С) и рабочей температурой до 750 °С.

Ситаллопласты представляют собой материалы, получаемые

на базе пластических масс (фторопластов) и ситаллов. Ситал-

лопласты обладают высокой износоустойчивостью и химической стойкостью. Они находят применение в качестве антифрикционных и конструктивных материалов, а также могут использоваться в промышленности, где ни ситаллы, ни пластмассы, отдельно взятые, не удовлетворяют требованиям высокой пластичности, износоустойчивости и химической стойкости. Для изготовления

— 117 —

ситаллопластов ситаллы измельчают до получения порошка заданного гранулометрического состава. Дальнейший процесс не отличается от технологии изготовления пластмасс, разница лишь та, что с добавкой ситалла усадка пластмассы будет меньше.

§ 4.6. Экономика производства материалов и изделий из минеральных расплавов

Ассортимент производства в СССР материалов и изделий из минеральных расплавов достаточно широк. Особенно быстрое развитие в последние годы получили теплоизоляционные материалы, а также специальные виды строительного и технического стекла. Это объясняется большой экономической эффективностью изделий. Материалы и изделия из каменных и стеклянных расплавов требуют значительно меньших затрат на содержание их при эксплуатации, не нуждаются в окраске и побелке, имеют хорошие декоративные качества, а расходы на чистку и мытье значительно ниже, чем уход за различного рода штукатуркой или другими отделочными материалами. Замена металлических трубопроводов трубами из стекла (в пищевой промышленности) обеспечивает значительную экономию металла, снижает производственные расходы по их промывке, а также не влияет на вкусовые качества продуктов. Все это обусловило высокие темпы роста производства изделий из минеральных расплавов в истекшем пятилетии. Выпуск оконного стекла в 1985 г. составил 243 млн. м2, армированного — до 3,9 млн. м2, полированного —

40,0 млн. м2.

Заводы оконного стекла характеризуются высоким уровнем концентрации (Саратовский, Гусевский, Салаватский и др.). Они оснащены мощными многомашинными системами вертикального вытягивания стекла и высокопроизводительными конвейерами для изготовления полированного стекла. Рост выпуска продукции в стекольной промышленности в последние годы осуществляется за счет совершенствования процессов стекловарения на основе повышения температуры варки стекла, увеличения площади варочных бассейнов стекловаренных печей, применения высокоустойчивых огнеупоров и внедрения новых высокопроизводительных технологических способов изготовления стекла.

Анализ себестоимости важнейших видов изделий стекольной промышленности свидетельствует о наличии значительных резервов снижения ее, особенно по оконному стеклу и закаленному неполированному плоскому стеклу. В общей структуре затрат на производство строительного и технического стекла наибольший удельный вес занимают сырье и материалы — 40,3% (в том числе 15,6% вспомогательные материалы), заработная плата — 29,2%, топливо и электроэнергия — 13,8%. На долю амортизации приходится 8,4%, прочих денежных расходов — 8,3%.

Важнейшим фактором увеличения выпуска продукции, повышения ее качества и снижения себестоимости является совер-

— 118 —

шенствование процессов варки стекла. Повышение температуры варки с 1480 до 1550°С позволяет увеличить удельную производительность печей на 30...35% и улучшить качество в результате получения более однородной стекломассы. Другим важным средством интенсификации процессов стекловарения (на 12...15%) является применение химически активных добавок в шихту.

Принудительное бурление стекломассы в бассейнах ванных печей проточного типа с помощью сжатого воздуха позволяет повысить однородность стекломассы снизить на 10...15% потери от брака. Применение газоэлектрической и электрической варки стекла для выработки стеклянной тары повышает производительность проточных ванных печей на 30...50%. Автоматизация управления режимами работы стекловаренных печей дает возможность стабилизировать теплотехнические и технологические параметры, повысить качество продукции, уменьшить технологические отходы и улучшить условия труда.

Анализ работы печных установок показывает, что для эффективной эксплуатации печей наиболее выгодны высокие скорости машин при небольшой площади печи на 1 м ширины ленты. Так, на заводах оконного стекла наиболее высокие съемы с 1 м2 площади печи составляют 700...800 кг. Они достигнуты при больших скоростях (до 90...100 м/ч) и при площади печи 14... 16 м2 на 1 м2 ленты. Наоборот, печи с самой низкой производительностью (Сылвенский завод — 377 кг) имеют непропорционально большие площади печи — 21...25 м2 на 1 м2 ленты.

Значительные резервы снижения себестоимости строительного и технического стекла заключены в упорядочении топливоиспользования, снижении затрат на тепловую обработку и комплексной механизации трудоемких процессов.

По данным института «Гипросталь», технико-экономические показатели стекольной промышленности формируются под влиянием следующих факторов: повышение технического уровня производства стекла на основе внедрения новой техники и совершенствования технологии производства; применение дорогих огнеупоров повышенного качества; усложнение конструкций ванных печей; увеличение высоты машин ВВС; строительство более совершенных конвейеров двусторонней шлифовки и полировки стекла; внедрение высокопроизводительных механизмов и оборудования, обеспечивающих ликвидацию ручного труда на операциях резки, сортировки, группировки и упаковки стекла; создание полностью механизированной линии по производству листового стекла от загрузки шихты в печь до упаковки стекла; создание механизированных и автоматизированных линий по производству сталинита и триплекса, алюминированных зеркал, стеклопакетов и т. д.; увеличение мощности предприятий за счет установки высокопроизводительного оборудования — увеличения мощности стекловаренных печей путем интенсификации процессов варки стекла за счет повышения температур до 1580...

— 119 —

1600°С; увеличение скорости вытягивания стекла и ширины ленты стекла; повышение скорости на конвейерах шлифовки и полировки стекла путем применения более эффективных шлифующих и полирующих материалов.

Блокировка цехов и совершенствование строительных решений (размещение резного и упаковочного цехов в первом этаже

идр.) позволяет снизить сметную стоимость строительных работ на 8... 10%. Основные цехи по варке, вытягиванию, обработке и складированию стекла размещаются в главном корпусе. Предусматривается применение эффективных строительных конструкций и материалов, обеспечивающих снижение капитальных затрат; рациональная компоновка генерального плана заводов, блокировка производственных зданий и т. д. позволяют значительно сократить протяженность внутризаводских коммуникаций

изатраты на их сооружение. В результате влияния отмеченных факторов имеют место дальнейшее снижение себестоимости производства, рост производительности труда.

ВСССР выработан и внедряется способ безлодочного вытягивания стекла, применение которого позволяет улучшить качество продукции и повысить производительность печей на

12...15%.

Выпуск армированного и узорчатого стекла, дающего мягкое рассеянное освещение, быстро возрастает. Однако его производство, в частности декоративного узорчатого стекла, покрытого аэрозольной пленкой, все еще является недостаточным.

Использование стеклопакетов для остекления оконных переплетов обеспечивает повышение уровня индустриальности остекления, снижение потерь тепла через оконный проем на 5...15%, значительное уменьшение трудовых затрат на строительной пло-

щадке, сокращение расхода древесины в 1,5...2 раза. В 1985 г. выпущено 0,94 млн. м2 клееных и паяных стеклопакетов.

Использование стеклоблоков позволяет более чем в 2 раза

снизить потери по сравнению с ординарным остеклением, улучшает звукоизоляцию. Приведенные затраты на 1 м2 светопрозрачного ограждения из стеклянных блоков на 1...1,5 руб. меньше обычного двойного остекления.

Применение ковров из мозаичных плиток обеспечивает ускорение процесса отделки железобетонных панелей в заводских условиях.

Экономическая эффективность производства материалов из шлаковых расплавов. Удельные капитальные вложения на 1 т гранулированного шлака, производимого гидроударным способом на отвалах без затрат на шлаковозный транспорт, составляют 1,7 руб., а с учетом затрат на перевозку огненно-жидкого шлака — 2,4 руб. Это на 15% больше, чем при производстве гранулированного шлака у домен с обезвоживанием на открытых складах.

Строительство установок по грануляции весьма рентабельно, поскольку эксплуатационные затраты по уборке шлака от домен-

—120 —