- •Лекція 1.

- •1.1. Вступ.

- •1.2. Основні частини технологічного процесу машинобудівного виробництва

- •Лекція 2.

- •2.1. Концентрація і диференціація технологічних операцій

- •2.2. Розробка технологічних процесів виготовлення специфікованих виробів

- •2.3. Основні етапи розробки тп виготовлення деталей

- •Лекція 3.

- •3.1. Аналіз службового призначення деталей та конструктивних елементів обладнання харчових виробництві, визначення технічних вимог і норм точності при їх виготовленні

- •3.2. Типи та організаційні форми машинобудівного виробництва

- •Лекція 4.

- •4.1. Вибір напівфабрикату або заготовки у машинобудівному виробництві

- •Лекція 5.

- •5.1. Обґрунтування вибору технологічних баз і встановлення послідовності оброблення поверхонь заготовки

- •5.2. Визначення послідовності обробки поверхонь заготовки

- •Лекція 6 Вибір способів обробки заготовок і визначення кількості необхідних технологічних переходів

- •Лекція 7 Розрахунок припусків, міжперіхідних розмірів і допусків

- •Лекція 8. Вибір режимів обробки заготовки різанням

- •Лекція 9. Нормування технологічного процесу виготовлення деталі

- •Лекція 10

- •Лекція 11. Визначення необхідного технологічного обладнання та пристроїв для виконання технологічних операцій і розробка вимог, яким повинний відповідати кожен тип оснастки

- •Затискні елементи пристроїв.

- •Лекція 12.

- •Лекція 13.

- •Лекція 14.

- •14.1. Розроблення альтернативних варіантів тп виготовлення деталі

- •Лекція 15.

- •Лекція 16. Оформлення технологічної документації

- •Лекція 17.

- •17.1. Основні характеристики надійності і довговічності, їх структура і задачі. Кількісні показники надійності і довговічності обладнання харчових і переробних виробництв

- •17.2. Фізична сутність надійності

- •17.3. Одиничні й комплексні властивості та показники надійності

- •17.4. Відмови технічних об’єктів. Характеристика відмов

- •17.5. Якість, ефективність та економічність технічних об’єктів і систем

- •17.6. Якість і надійність виробів

- •17.7. Надійність об’єктів і систем та їхня ефективність

- •17.8. Економічні показники надійності

- •Лекція 18.

- •18.1.Статистичні методи вивчення і прогнозування показників надійності і довговічності. Закони розподілу випадкових величин в теорії надійності

- •Змащування машин і механізмів

- •Лекція 21. Випробування промислових виробів на надійність

- •Для двостороннього довірчого інтервалу

- •Запитання і завдання для самоперевірки

- •Фрикційні зв'язки та їх руйнування

- •Методи забезпечення довговічності та підвищення зносостійкості деталей машин і обладнання

- •Підвищення довговічності деталей обладнання термічним і хіміко-термічним обробленням

- •Детонаційні покриття

- •Електродугові покриття

- •Полімерні та металополімерні покриття

- •Запитання і завдання для самоперевірки

Лекція 18.

18.1.Статистичні методи вивчення і прогнозування показників надійності і довговічності. Закони розподілу випадкових величин в теорії надійності

Визначення показників надійності технологічного обладнання і машин за допомогою математичних методів на основі узагальнення нагромадженої масової статистичної інформації зі сфери їх експлуатації дає змогу встановлювати ймовірнісні закономірності та співвідношення між випадковими чинниками, які впливають на рівень надійності об’єктів. При цьому застосовують апарат теорії ймовірностей і математичної статистики. Практичним підґрунтям для використання цих розділів математичних наук є досвід, спостереження, активний експеримент.

Уживають ще й такі специфічні поняття, як випробування (дослід), подія, випадкова величина, імовірність, частота, частість.

Випробування (дослід) – це практичне здійснення деяких умов чи правил. Під час виконання дослідів виникають явища (події). Вони бувають поодинокими, коли явище виникло один раз при багаторазовому повторенні досліду і більше не виникає. Переважно ж події бувають масовими, тобто такими, які повторюються за багаторазового проведення дослідів. У практиці експлуатації технологічного обладнання галузі маємо справу з масовими подіями.

Подія – це явище, яке виникає у результаті досліду. Отже, експлуатація об’єктів харчової промисловості з позицій теорії ймовірностей – це випробування (дослід), а виникнення їх відмов за певний період часу чи наробітку – це події.

Події бувають вірогідні, неможливі, випадкові, сумісні, несумісні, рівноможливі та незалежні.

Вірогідні події – такі, які в дослідах виникають завжди (наприклад, зміна розмірів деталей унаслідок їх спрацювання).

Неможливі події – такі, які в дослідах ніколи не виникають (наприклад, наявність незношеного колінчастого вала холодильного компресора, який надійшов у ремонт чи вичерпав свій ресурс).

Випадкові події – такі, які в результаті досліду можуть виникати або не виникати (відмова якогось конструктивного елемента об’єкта на заданому проміжку часу або наробітку).

Сумісні події – дві випадкові події, одна з яких не виключає можливості появи іншої (наприклад, відмова контрольних приладів дифузійного апарата цукрового заводу, як подія А, не виключає відмови його приводу, як події В).

Несумісні події – такі дві події, коли при випробуваннях поява однієї унеможливлює появу іншої (відмова приводу і роботоздатний стан дифузійного апарата – це події, які не можуть виникати одночасно).

Рівноможливі події – декілька можливих подій, які з’являються у процесі випробування (відмови дозувального механізму пакувальної машини, вимірювальних приладів, конвеєра тощо). До них належать також сумісні події.

Незалежні події – такі, поява яких не залежить від того, яка подія виникла перед цим (наприклад, попередня відмова системи контролю не впливає на наступну відмову системи забезпечення вакууму в ректифікаційному апараті спиртового заводу).

Очевидно, що факти виникнення подій (відмов) є якісною характеристикою результатів випробувань. Кількісну характеристику становлять випадкові величини та їхні значення.

Випадковою величиною називають таку, яка у результаті досліду може набувати певного значення, причому наперед (перед дослідом) невідомого. Наприклад, наробіток об’єкта до чи на відмову, середній ресурс, спрацювання його деталі тощо. Випадкові величини позначають великими латинськими літерами (X, У та ін.), а їхні можливі кількісні значення відповідними малими (х, у тощо). Випадкові величини можуть бути дискретними та безперервними.

Дискретна випадкова величина – така, кількість можливих значень якої можна перелічити і яка має певний обсяг вибірки (наприклад, кількість дефектних деталей, значень спрацювання, відмов тощо).

Безперервна випадкова величина – така, яка за певного інтервалу часу може набувати будь-якого значення (тривалість безвідмовної роботи об’єкта, його ТО чи ремонту тощо). З метою кількісної оцінки виникнення випадкових подій під час реалізації різних дослідів користуються виразом, числове значення якого буде тим більшим, чим вища можливість появи подій. Цей вираз у теоретичному розумінні називають імовірністю події і визначають із співвідношення

|

|

(1) |

де Р(А) – імовірність появи події А; т – кількість випадків у досліді, які сприяють появі події А; n – загальна кількість дослідів.

Експериментальне значення імовірності появи події називають експериментальною (емпіричною) частістю, або відносною частотою, Wi і визначають за формулою

|

|

(2) |

де ті – частота появи випадкової події (відмови); ni – загальна кількість проведених дослідів для визначення емпіричної частості.

Ймовірності випадкових величин або подій можна додавати і множити. Для цього користуються відповідними формулами додавання і множення ймовірностей.

Формула додавання ймовірностей випадкових величин Ai:

|

|

(3) |

Отже, ймовірність появи однієї з кількох незалежних і несумісних подій дорівнює сумі ймовірностей цих подій. Для випадку повної групи таких подій Аі матимемо

|

|

(4) |

На

практиці у дослідженнях надійності

обладнання, машин та їхніх систем

розглядають, як правило, дві несумісні

протилежні події –

роботоздатний стан з імовірністю

Р

і

стан їхніх відмов з імовірністю

![]() .Тоді

.Тоді ![]() (5)

(5)

Формула множення ймовірностей:

![]() .

(6)

.

(6)

Якщо дві події А і В є незалежними, то ймовірність сумісної появи їх дорівнює добуткові ймовірностей цих подій.

Якщо

![]() ,

то

,

то![]() .

.

Якщо маємо більше, ніж дві незалежних події, то

|

|

(7) |

При

цьому, якщо ![]() ,

то

,

то

|

|

(8) |

За формулою множення ймовірностей можна легко встановити, що система послідовно з’єднаних об’єктів не може бути надійнішою від найменш надійних своїх конструктивних складових.

Приклад 1. Нехай об’єкт складається з двох послідовно з’єднаних агрегатів, імовірність безвідмовної роботи яких становить Р1 = 0,8; Р2 = 0,9. Отже, ймовірність безвідмовної роботи об’єктастановитиме: Р=Р1Р2=0,8·0,9 = 0,72.

Для залежних випадкових подій формула множення ймовірностей набуває такого вигляду:

|

|

(9) |

де Р(АВ) – імовірність одночасної появи подій А і В; РВ(А) – імовірність появи події А за умови, що вже виникла подія В (цю ймовірність ще називають умовною).

Оцінювання найімовірніших причин втрати роботоздатності технічними об’єктами

З використанням формул множення і додавання ймовірностей та з урахуванням залежності та незалежності настання подій розроблено математичний апарат (формулу Байєса), який застосовують для визначення найімовірніших подій у повній їх групі.

Формулу Байєса виведено для таких умов. Нехай подія Aj з ознаками j може наступати лише за умови появи однієї з кількох подій (гіпотез) В1, В2,..., Вi,..., Вn (Н1, Н2,..., Нi,..., Нn), які утворюють повну групу подій. Події Aj та Нi є такими, що P(Aj) > 0 та Р(Нi) > 0. Отже,

|

|

(10) |

Якщо подія А вже відбулася, то ймовірності подій В(Нi) можна оцінювати за формулою Байєса:

|

|

(11) |

де РAJ(Hi) – ймовірність стану Hi , який визначається комплексом ознак AJ,; р(Нi) –ймовірність стану Hi; pHi(AJ) - ймовірність існування ознаки AJ у стані Hi. У статистичних дослідженнях події називають гіпотезами Hi, а р(Нi) апріорною (apriori – до досліду) імовірністю гіпотези Hi. Умовна імовірність pHi(Aj) трактується як апостеріорна (aposteriori – після досліду) імовірність гіпотези Hi після того, як настане подія Aj.

Ймовірнісні моделі відмов

Ймовірнісні методи дослідження розвиваються з використанням теоретичних розподілів випадкових величин, які часто називають законами теорії надійності. Розглянемо найбільш уживані теоретичні розподіли.

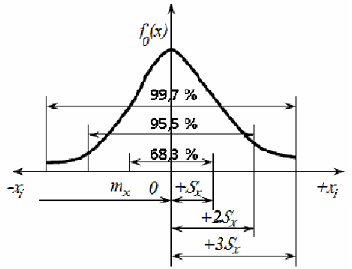

Нормальний розподіл

Одним із найбільш універсальних, зручних і широко застосовуваних для практичних розрахунків законів розподілу випадкових величин є закон розподілу Гаусса (рис.1). Універсальність цього закону полягає в тому, що його вважають граничним законом, з якого випливають інші (показниковий, Релея, Вейбулла, Пуассона, біноміальний тощо).

Рис.1. Щільність ймовірності (а) та інтегральна функція

імовірності (б) нормального розподілу

Нормальний розподіл проявляється тоді, коли зміна випадкової величини зумовлена багатьма причинами рівнозначного впливу. Йому підпорядковуються напрацювання до відмови і на відмову більшості відновлюваних і невідновлюваних виробів, які спрацьовуються і кородують, похибки вимірювань тощо.

Функцію щільності розподілу розраховують за формулою

(12)

(12)

Цей розподіл має два незалежних параметри: математичне сподівання mt і середнє квадратичне відхилення S. Значення цих параметрів оцінюють за такими формулами:

![]() ; (13)

; (13)

, (14)

, (14)

де

![]() ,

,![]() – статистичні оцінки відповідно

математичного сподівання і середнього

квадратичного відхилення (наприклад,

часу напрацювання об‘єкта до відмови

або на відмову).

– статистичні оцінки відповідно

математичного сподівання і середнього

квадратичного відхилення (наприклад,

часу напрацювання об‘єкта до відмови

або на відмову).

Математичне

сподівання в цьому законі розподілу

визначає положення центра кривої на

осі абсцис, а середнє квадратичне

відхилення – ширину фігури, описаної

цією кривою (рис. 1, а).

При деякому напрацювання ![]() імовірність відмови Q(t)=F(t)

наближається до 1,0, а імовірність

безвідмовної роботи P(t)

падає до нуля (рис. 1, б).

імовірність відмови Q(t)=F(t)

наближається до 1,0, а імовірність

безвідмовної роботи P(t)

падає до нуля (рис. 1, б).

Крива щільності розподілу випадкової величини тим гостріша і вища, чим менше значення S (рис. 2). Вона поширюється в межах значень аргумента t від -∞ до +∞. Це не дуже вагомий її недолік, оскільки площа, окреслена кінцями кривої, що прямують до нескінченності, відображає дуже малу ймовірність відмови об‘єкта. Так, імовірність відмови за період до mt – 3S становить лише 0,135 % і може не враховуватись у розрахунках.

Для

періоду mt

– 2S

ймовірність відмови також низька і не

перевищує 2,175 %. Найбільша ордината

кривої щільності розподілу дорівнює

0,399/S.

Інтегральна функція розподілу

![]() .

Імовірність відмови та імовірність

безвідмовної роботи становить відповідно:Q(t)=F(t); P(t)=1

- F(t).

Вирахування інтегралів замінюють

застосуванням таблиць, а для спрощення

користуються невеликими таблицями для

нормального розподілу, який має mx=0;

Sx=1.

Функція щільності ймовірності для цього

розподілу

.

Імовірність відмови та імовірність

безвідмовної роботи становить відповідно:Q(t)=F(t); P(t)=1

- F(t).

Вирахування інтегралів замінюють

застосуванням таблиць, а для спрощення

користуються невеликими таблицями для

нормального розподілу, який має mx=0;

Sx=1.

Функція щільності ймовірності для цього

розподілу

і залежить лише від однієї змінноїх

(рис. 3). Величина х

є центрованою, оскільки mx=0,

і нормованою, адже Sx=1.

і залежить лише від однієї змінноїх

(рис. 3). Величина х

є центрованою, оскільки mx=0,

і нормованою, адже Sx=1.

|

|

|

|

|

Рис.2. Основні характеристики нормального розподілу за різних значень середнього квадратичного відхилення: а– щільність імовірностіf(t);б– імовірність безвідмовної роботиP(t);в– інтенсивність відмовλ(t)

|

Рис. 3.Диференціальна функція нормованого нормального розподілу випадкової величини

У цьому разі інтегральну функцію описують формулою

(15)

(15)

Очевидно, що

![]() ; (16)

; (16)

![]() (17)

(17)

Для використання таблиць потрібно робити підстановку

x=(t−mt)/S. При цьому x називається квантилем нормованого нормального розподілу і позначається Up.

Щільність розподілу, ймовірність відмови та імовірність безвідмовної роботи відповідно визначають так:

![]()

![]() (18)

(18)

Значення f0(x) і F0(x) беруть із таблиць. (наприклад, табл. 1).

Таблиця 1. Вихідні дані для розрахунку показників надійності

|

x |

0 |

1 |

2 |

3 |

4 |

|

f0(x) |

0,3989 |

0,2420 |

0,0540 |

0,0044 |

0,0001 |

|

F0(x) |

0,5 |

0,8413 |

0,9772 |

0,9986 |

0,9999 |

В інших таблицях (див. [1, стор. 76]) наведено безпосередньо значення P(t) залежно від квантиля:

![]() .

(19)

.

(19)

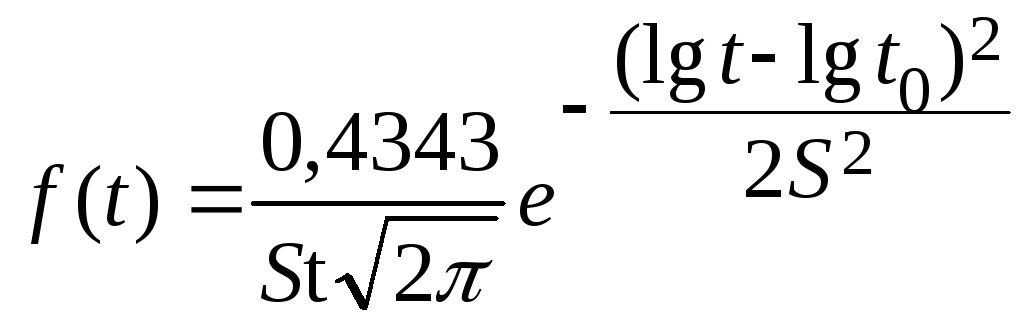

Логарифмічно нормальний розподіл

Розподіл випадкової величини набуває характеру логарифмічно нормального, коли за нормальним законом змінюється логарифм цієї величини. Цим законом описується напрацювання до відмови більшості деталей, особливо якщо відмови настають через втомлюваність і старіння (наприклад, підшипників кочення).

Рис.4.Основна характеристика логарифмічно нормального розподілу:

а – щільність імовірності f(t); б – імовірність безвідмовної роботиP(t); в – інтенсивність відмов(t)

Щільність розподілу (рис. 4.) описується такою залежністю:

(20)

(20)

де μ, S - параметри, які оцінюють за результатами спостережень чи випробувань.

Так,

якщо випробовують N

виробів до відмови, то ![]() ;

;![]() ,

(21)

,

(21)

де μ*, s – статистична оцінка параметрів μ та s.

Імовірність безвідмовної роботи P(t) визначають з (див. [1, стор. 76]) залежно від значень квантилів

![]() .

(22)

.

(22)

Математичне сподівання напрацювання до відмови

![]() .

(23)

.

(23)

Середнє квадратичне відхилення

![]() (24)

(24)

Коефіцієнт варіації

![]() (25)

(25)

Для Vt ≤ 0,3 приймають Vt ≈ S і при цьому похибка ≤1 %.

Якщо використати залежності для логарифмічно нормального розподілу в десяткових логарифмах, то одержимо

(26)

(26)

Причому для визначення щільності розподілу f(t) lgt0 i S визначають за результатами спостережень чи випробувань:

![]()

![]() .

(27)

.

(27)

Математичне сподівання

![]() (28)

(28)

Середнє квадратичне відхилення

.

(29)

.

(29)

Коефіцієнт варіації

.

(30)

.

(30)

При Vt ≤ 0,3 Vt=2,3 S.

Логарифмічно нормальний розподіл для ймовірності безвідмовної роботи P(t) ≤ 0,99 і при Vt ≤ 0,3 може замінюватися нормальним розподілом з параметрами mt i St та щільністю розподілу

(31)

(31)

Імовірність безвідмовної роботи визначають за допомогою спеціальних таблиць для цього розподілу або таблиць для нормального розподілу (див. [1, стор. 76])) з урахуванням того, що квантиль розраховують за формулою

![]() (32)

(32)

Розподіл Вейбулла

Цей розподіл характеризується такими функціями (рис. 5):

- ймовірністю безвідмовної роботи

![]() ;

(33)

;

(33)

- інтенсивністю відмов

![]() ;

(34)

;

(34)

густиною розподілу

![]() .

(35)

.

(35)

Розподіл Вейбулла також має два параметри: параметр форми m > 0 і масштабний параметр t0 > 0.

Математичне сподівання і середнє квадратичне відхилення визначають відповідно так:

![]() ;

;![]() (36)

(36)

де

![]() і

і![]() - коефіцієнти(див.

[1, стор. 76]).

- коефіцієнти(див.

[1, стор. 76]).

Якщо

протягом певного часу

![]() відмови не відбуваються, то імовірність

безвідмовної роботи визначають за

формулою

відмови не відбуваються, то імовірність

безвідмовної роботи визначають за

формулою

![]() .

.

Іноді характеристики розподілу Вейбулла записують з використанням інших позначень. Наприклад, імовірність безвідмовної роботи можна подати так:

![]()

де

![]() і

і![]()

Можливості та універсальність закону Вейбулла очевидні з рис. 5

Рис. 5..Характеристики розподілу Вейбулла:

а– щільність розподілу;б– функція надійності;в– інтенсивність відмов;г– графічне визначення параметрів розподілу

При

m < 1 функції

![]() і

і![]() спадаючі.

спадаючі.

При

m

= 1 розподіл перетворюється на експоненційний

з

![]() і

і![]() ─ спадна функція.

─ спадна функція.

Якщо

m

> 1 функція

![]() має вершину, як у логарифмічно нормальному

розподілі, то функція

має вершину, як у логарифмічно нормальному

розподілі, то функція![]() є безперервно зростаючою і при 1 <m

< 2 випуклою, а при m

> 2 – увігнутою.

є безперервно зростаючою і при 1 <m

< 2 випуклою, а при m

> 2 – увігнутою.

За

умови m

= 2 функція

![]() лінійна у розподілі Вейбулла перетворюється

на відомий розподіл Релея.

лінійна у розподілі Вейбулла перетворюється

на відомий розподіл Релея.

Якщо m = 3,3, то розподіл Вейбулла близький до нормального.

Графічне оброблення результатів випробувань з використанням розподілу Вейбулла проводитять у такому порядку:

-

логарифмують функцію надійності

![]() ;

;

-

вводять позначення

![]() ;

;

-

логарифмують

![]() ;

;

де

![]() .

.

Відклавши

результати випробувань на графіку з

координатами

![]() (див. рис. 5) і, з’єднавши отримані точки

прямою, матимемо

(див. рис. 5) і, з’єднавши отримані точки

прямою, матимемо![]() ;

;![]() ,

де

,

де![]() - кут нахилу прямої до осі абсцис;

- кут нахилу прямої до осі абсцис;![]() ─ відрізок, який відсікає пряма на осі

ординат.

─ відрізок, який відсікає пряма на осі

ординат.

Як бачимо, розподіл Вейбулла досить універсальний. Він задовільно описує напрацювання до відмови підшипників та інших деталей машин, які руйнуються від утоми. Його застосовують також для оцінювання надійності вузлів підіймально-транспортних машин і механізмів.

Приклад 2.Оцінити ймовірність безвідмовної роботиP(t) роликопідшипника протягом t=104год, якщо його ресурс описується розподілом Вейбулла з параметрамиt0=107год,m=1,5.

Розв’язок.![]() .

.

Експоненційний розподіл

|

|

|

Рис. 6.Характеристики експоненційного розподілу |

Для експоненційного закону (рис. 6) сталою величиною є інтенсивність відмов, тобто

![]() ;

(37)

;

(37)

![]() (38)

(38)

де

![]() - математичне сподівання напрацювання

до відмови, що визначається на підставі

оброблення результатів спостережень

чи випробувань:

- математичне сподівання напрацювання

до відмови, що визначається на підставі

оброблення результатів спостережень

чи випробувань:

![]() ,

(39)

,

(39)

де

![]() ─ середнє значення напрацювання;

─ середнє значення напрацювання;![]() ─ поточне значення напрацювання.

─ поточне значення напрацювання.

Якщо

напрацювання виразити в годинах, то

![]() виразиться кількістю відмов за годину.

В цьому разі загальний вираз для

ймовірності безвідмовної роботи набуває

вигляду

виразиться кількістю відмов за годину.

В цьому разі загальний вираз для

ймовірності безвідмовної роботи набуває

вигляду

.

(40)

.

(40)

Для

![]() формула ймовірності безвідмовної роботи

спрощується за рахунок розкладання в

ряд та врахування тільки значимих його

членів:

формула ймовірності безвідмовної роботи

спрощується за рахунок розкладання в

ряд та врахування тільки значимих його

членів:

![]() .

(41)

.

(41)

Для

умов роботи виробу в різних режимах з

різною інтенсивністю відмов

![]() (за період

(за період![]() )

і

)

і![]() (за період

(за період![]() )

з урахуванням теореми множення

ймовірностей одержимо

)

з урахуванням теореми множення

ймовірностей одержимо

![]() (42)

(42)

Щільність розподілу випадкових напрацювань визначають за формулою:

![]() (43)

(43)

Залежність

ймовірності безвідмовної роботи

![]() від

від![]() подано у табл. 2.

подано у табл. 2.

Таблиця 2. Залежність ймовірності безвідмовної роботи від інтенсивності відмов

|

|

0,1 |

0,01 |

0,001 |

0,0001 |

|

|

0,9 |

0,99 |

0,999 |

0,9999 |

При

![]() ймовірність

ймовірність![]() ,

а отже 63 % відмов виникне за час

,

а отже 63 % відмов виникне за час![]() <

<![]() і лише 37 % виходить пізніше. Із цього

випливає, що для забезпечення ймовірності

безвідмовної роботи 0,9 чи 0,99 може бути

використано лише невелику частку

середнього терміну експлуатації об’єкта

(відповідно 0,1 і 0,01).

і лише 37 % виходить пізніше. Із цього

випливає, що для забезпечення ймовірності

безвідмовної роботи 0,9 чи 0,99 може бути

використано лише невелику частку

середнього терміну експлуатації об’єкта

(відповідно 0,1 і 0,01).

Подавши експериментальні дані в координатах t та –lgP(t)<1, задачі можна розв’язувати графічно (рис. 7).

|

|

|

Рис.7. Схема графічного розв’язування задач |

Логарифм від’ємний, оскільки P(t)<1. Логарифмуючи вираз для ймовірності безвідмовної роботи ln P(t)=-λt, lg e-λt = -0,4343 λt, дійдемо висновку, що тангенс кута прямої, проведеної через експериментальні точки, дорівнює tgα=0,4343 λ, звідки λ=2,3 tgα.

Використовуючи цей спосіб, не потрібно спостерігати за експлуатацією чи випробуванням до виходу з ладу всіх об’єктів.

Експоненційний розподіл характерний для раптових відмов і виявляється в період роботи виробу, коли ще не настали відмови спрацюванні, чи за рахунок старіння.

Оцінювання адекватності моделей відмов

Відповідність теоретичного дослідного розподілу оцінюють з використанням статистичних критеріїв згоди за ДСТУ 3433─96. Відомо, що відповідно до статистичних критеріїв експериментальні розподіли відмов часто вдається досить добре апроксимувати багатьма дво- параметричними функціями розподілу. Проте, якщо далі потрібно оцінити, наприклад, гамма-відсотковий ресурс, то розбіжність за різних законів розподілу може становити декілька порядків. У зв’язку з цим функція розподілу, яка задовольняє критерії згоди і точніше апроксимує „хвости” розподілів, є більш адекватною моделлю відмов.

З метою визначення кількісних характеристик розподілу випадкових величин (напрацювань технічних об’єктів на відмови, ресурсів чи термінів експлуатації, тривалостей інтервалів між відмовами, тривалостей обслуговування чи ремонту тощо) застосовують відповідну методику опрацювання зібраних масивів експериментальних даних чи даних спостережень. Ця методика передбачає (разом із узгодженням експериментальних розподілів з теоретичним імовірнісним законом) виконання таких математико-статистичних процедур:

▪ за масивами дослідних даних складають (будують) варіаційні та статистичні ряди;

▪ за результатами розрахунків частостей (частот) у статистичних рядах будують полігони чи гістограми розподілів досліджуваних випадкових величин;

▪ за допомогою статистичних рядів розраховують кількісні характеристики розподілів експериментальних даних;

▪ за отриманими графіками і даними розрахунків висувають гіпотезу про підпорядкування емпіричного розподілу якомусь теоретичному ймовірнісному закону;

▪ використовуючи відповідний критерій згоди (розрахунковий чи графічний), оцінюють ступінь розходження між емпіричним і теоретичним законами розподілу випадкових величин.

Узгодженість запропонованого теоретичного розподілу випадкових величин перевіряють при апроксимації статистичних даних про напрацювання до відмови прийнятим законом розподілу і при статистичних контрольних випробуваннях. Для цього висувають дві альтернативні гіпотези відносно виду розподілу або невідомих значень параметрів розподілу при контрольних випробуваннях. Перевірка гіпотези полягає в тому, що за результатами випробувань вибірки об’єктів гіпотезу вважають правдоподібною або відхиляють. Найпоширенішим у практиці узгодження статистичних (емпіричних) розподілів з теоретичними законами вважається критерій згоди хі – квадрат Пірсона (див. [1, стор. 76]).

При застосуванні критерію згоди Пірсона (критерію 2) визначають міру розходження:

![]() ,

(44)

,

(44)

де

![]() –

кількість інтервалів статистичного

ряду;

–

кількість інтервалів статистичного

ряду;![]() – кількість відмов наі-му

інтервалі;

– кількість відмов наі-му

інтервалі;

![]() –

ймовірність потрапляння випадкової

величини (напрацювання до відмови) в

і-й

інтервал, визначена для теоретичного

розподілу;

–

ймовірність потрапляння випадкової

величини (напрацювання до відмови) в

і-й

інтервал, визначена для теоретичного

розподілу;

![]() – кількість випробуваних об’єктів

(випробувань).

– кількість випробуваних об’єктів

(випробувань).

Для застосування критерію Пірсона потрібно виконати такі умови:

![]()

Розподіл 2 залежить від кількості ступенів вільності:

![]() (45)

(45)

де s – кількість інтервалів статистичного ряду; l – кількість параметрів теоретичного розподілу.

З таблиць (див. [1]) для кожного значення 2 і К можна знайти ймовірність Р того, що внаслідок випадкових причин міра розходження теоретичного і експериментального розподілів буде меншою, ніж фактичне значення 2.

Якщо

![]() ,

то вважають, що теоретичний розподіл

не суперечить експериментальним даним.

Якщо ж

,

то вважають, що теоретичний розподіл

не суперечить експериментальним даним.

Якщо ж

![]() ,

то для інженерних потреб ця гіпотеза є

неспроможною.

,

то для інженерних потреб ця гіпотеза є

неспроможною.

Процедури узгодження експериментальних розподілів випадкових величин з теоретичними законами можна виконувати й за іншими критеріями.

Запитання для самоперевірки:

Чим розрізняються статистичні та ймовірнісно-фізичні моделі відмов?

Які моделі відмов належать до ймовірнісних?

Які моделі відмов належать до ймовірнісно-фізичних?

Як пов’язані між собою щільність розподілу відмов і безвідмовність виробів?

Які області застосування функцій частоти відмов

інтенсивності відмов

інтенсивності відмов і параметра потоку відмов

і параметра потоку відмов у теорії надійності?

у теорії надійності?У чому полягає фізичний зміст квантилів розподілу випадкових величин?

У яких випадках моделі відмов описуються ймовірнісними законами надійності (нормальним, логарифмічно нормальним, Вейбулла, експоненційним)?

Які основні вимоги до функцій розподілу випадкових величин, що використовуються як моделі відмов?

Які завдання надійності розв’язують із застосуванням експоненційного розподілу відмов?

Лекція 19. Надійність технічних систем

Поняття технічної системи

Технічна система (ТС) – це сукупність спільно взаємодіючих об’єктів, призначених для виконання заданих функцій. Система може охоплювати різні сукупності об’єктів. Як ТС можна розглядати автоматичну систему керування технологічним процесом (АСК ТП), двигун, гомогенізатор, компресор, холодильник, дифузійний апарат, комп’ютер або один із його периферійних пристроїв тощо.

У техніці широко застосовують також поняття технологічна система. Це сукупність функціонально взаємопов’язаних засобів технологічного оснащення, предметів виробництва та виконавців для виконання в регламентованих умовах виробництва заданих технологічних процесів або операцій.

Систему, що відокремлюється за функціональною або структурною ознакою з технологічної системи вищого рівня, називають підсистемою технологічної системи.

Теорія надійності розглядає послідовні, паралельні й комбіновані ТС. Існують системи з жорстким зв’язком підсистем, в якій вихід з ладу хоча б однієї підсистеми призводить до припинення функціонування ТС в цілому. Альтернативою такій системі є ТС з нежорстким зв’язком підсистем.

У комп’ютері, наприклад, відмова одного з дисководів не спричинює припинення функціонування його в цілому (система з нежорстким зв’язком підсистем).

Об’єкти, що утворюють системи, є елементами систем. У теорії надійності під елементом розуміють частину системи, що має самостійну характеристику надійності, яку використовувують у розрахунках, та виконує певну часткову функцію для забезпечення роботи системи. Елементами системи можуть бути, наприклад, виконавчий механізм, запам’ятовувальний пристрій ЕОМ, деталь агрегата.

Система й елементи – поняття умовні. Те, що вважається системою в одній задачі надійності, може сприйматися як елемент в іншій. Навіть таку складну систему, як АСК ТП, можна розглядати як складовий елемент системи – автоматизованого технологічного комплексу, до складу якого крім АСК ТП входить технологічний об’єкт керування (сукупність технологічного обладнання та реалізованого на ньому технологічного процесу виробництва).

Характеристики надійності елементів визначають у результаті аналізу фізичних процесів, при проведенні випробувань або з досвіду експлуатації. Характеристики надійності системи в цілому визначають з характеристик надійності елементів, що утворюють цю систему.

Резервування систем

Проектування будь-якого технічного об’єкта передбачає вибір такої конструкції, яка б мала найменшу кількість складових елементів, відмова яких не призводила б до невиконання об’єктами якоїсь з покладених на нього функцій. Водночас, такий спрощений об’єкт може мати низькі показники надійності, а тому потрібно застосовувати різні методи їх підвищення. Насамперед розглядають можливості використання високонадійних елементів, зміни конструкції і принципу дії об’єкта. Якщо розв’язати проблему не вдається, то застосовують резервування – метод підвищення надійності об’єкта завдяки введенню надмірної кількості його елементів.

Структурне резервування

Структурне резервування передбачає введення надмірності. При цьому надмірні резервні структурні елементи виконують робочі функції при відмові відповідних основних або протягом усього періоду функціонування об’єкта.

Структурне резервування може бути загальним і поелементним. Розрізняють загальне постійне, поелементне постійне, загальне заміщувальне, поелементне заміщувальне і ковзне (з дробовою кратністю), резервування систем і підсистем (рис. 1).

Рис.1.Схема резервування:а– загального постійного;б– поелементного постійного;в– загального заміщувального;г– поелементного заміщувального;д– ковзного

При постійному резервуванні (рис. 1, а, б,) резервні елементи працюють нарівні з основними, а тому немає потреби у пристроях, що включають в резерв. Такий вид резервування називають пасивним.

При заміщувальному резервуванні (рис. 1, в, г) у разі відмови основного елемента вмикається резервний, а тому такий вид резервування називають активним.

Ковзне резервування (рис. 1, д) – окремий вид заміщувального – застосовують тоді, коли до складу системи входять однотипні елементи. Тоді група основних елементів може мати один або кілька резервних.

Залежно від режиму роботи розрізняють такі види резервних елементів:

- навантажені (теплі), коли вони перебувають у полегшених робочих умовах і включаються в робочий режим після відмови працюючого основного елемента;

- ненавантажені (холодні), коли вони не навантажені і включаються в робочий режим після відмови працюючого основного елемента.

У підсистемах АСК ТП застосовуються всі розглянуті схеми резервування. У системах автоматичного керування процесами харчової технології здебільшого застосовують здебільшого поелементне резервування заміщенням і ненавантаженим резервом.

Кратність резервування

Співвідношення між кількістю резервних і основних елементів називають кратністю резервування:

k= ( n - r ) / r, (1)

де n – кількість однотипних елементів; r – кількість необхідних для функціонування системи працюючих елементів.

Зменшення k може бути цілим, якщо r=1, та дробовим, якщо r>1. В останньому випадку, яким би не вийшов дріб, скорочувати його не можна. Якщо, наприклад, k=4/2, то це означає, що застосовано резервування з дробовою кратністю, причому для нормальної роботи об’єкта потрібно не менш як два елементи, а резервних – дорівнює чотири. Якщо скоротити цей дріб і записати, що k = 2, то це означатиме, що реалізовано резервування з цілою кратністю. Причому резервних елементи – два, а загальна кількість елементів з’єднання – три. Очевидно, що скорочення дробу змінило сутність резервування.

Структурне резервування пов’язане з додатковими витратами на резервні елементи. Вони мають окупатися за рахунок збільшення надійності об’єкта і зниження на його технічне обслуговування.

Найпростіші показники ефективності резервування такі:

Вт=Тр.с/Т; Вр.с=Рр.с/Р; BQ=Q/Qp.с, (2)

де Вт – коефіцієнт підвищення середнього напрацювання до відмови резервованої системи Тр.с порівняно з напрацюванням нерезервованої Т; Вр, BQ – відповідно коефіцієнти підвищення ймовірності безвідмовної роботи Р і зменшення ймовірності відмови Q.

Резервування буде ефективним за умови, що Вт і Вр будуть більшими, а BQ – меншим за одиницю.

Математичне оцінювання надійності систем

Технічні й технологічні системи з огляду на їх надійність є складними комплексами, скомпонованими в найрізноманітніших комбінаціях з окремих підсистем та елементів, що відрізняються між собою важливістю показників надійності та їхнім рівнем. Тому задачі визначення показників надійності таких систем багатоваріантні, але в їх розв’язанні можна виокремити два основних принципи:

Будують структурну схему надійності системи і визначають показники її надійності з урахуванням впливу на ці показники всіх без винятку елементів системи, тобто здійснюють повне визначення надійності;

Будують структурну схему надійності системи і за завчасно заданим критичним рівнем показників надійності елементів виділяють ті з них, що мають низьку надійність, яка є визначальною для системи в цілому. Надійність системи визначають за надійністю цих елементів, тобто розраховують надійність системи за визначальними елементами.

Системи можуть складатися з елементів, які діють послідовно (послідовна система), і з елементів, що діють паралельно (паралельна система, або система з резервуванням). Комбіновані системи можуть мати ділянки з послідовною та паралельною дією елементів.

Надійність послідовних систем

У техніці більшість становлять послідовні системи. Прикладом такої системи може бути привід будь-якого засобу механізації (рис. 2).

Р ис.

2.Привід засобу механізації (послідовна

система):1– двигун;2– муфта;3– редуктор;4– запобіжна муфта;

5 –і-й елемент системи;6–

кінцевий (виконавчий) елемент системи

ис.

2.Привід засобу механізації (послідовна

система):1– двигун;2– муфта;3– редуктор;4– запобіжна муфта;

5 –і-й елемент системи;6–

кінцевий (виконавчий) елемент системи

У послідовних системах відмова будь-якого зі складових елементів призводить до відмови всієї системи, а тому ймовірність безвідмовної роботи системи в цьому разі визначається множенням імовірностей безвідмовної роботи складових елементів:

![]() (3)

(3)

Якщо ймовірність безвідмовної роботи всіх елементів є однаковою, то

![]() .

(4)

.

(4)

Отже,

чим більше складових елементів, тим

нижчою є надійність такої системи.

Наприклад, система з 10 послідовних

елементів, імовірність безвідмовної

роботи кожного з яких становить 0,9, має

загальну ймовірність безвідмовної

роботи

![]() ,

тобто дуже низьку.

,

тобто дуже низьку.

Найчастіше ймовірність безвідмовної роботи елементів досить висока, а тому простіше визначати її через імовірність відмов, використовуючи методи наближених обчислень:

![]() (5)

(5)

оскільки добутком двох малих величин можна знехтувати.

Надійність паралельних систем

Для підвищення надійності складних відповідальних систем, де цього не вдається досягти за рахунок надійності складових елементів, застосовують резервування. Резервування як метод підвищення надійності часто застосовують на практиці, особливо в системах, які гарантують безпеку людей (наприклад, на транспорті, в енергетиці), або в системах, що працюють у безперервному режимі і відмова яких може призвести до відчутних втрат за рахунок якості та кількості вироблених продуктів чи товарів, оброблюваної сировини або за рахунок побічних негативних ефектів. У харчовій промисловості це, наприклад, резервні лінії подачі технологічних рідин, резервні місткості, резервні елементи в засобах автоматизації, окремі ланки в лініях переробки продуктів і навіть повністю резервні технологічні лінії та цілі виробництва. Можна навести й інші показові приклади: використання в літаках 2 – 4 двигунів, кожний з яких здатний самостійно забезпечити політ, якщо інші двигуни не працюють; дво- і багатократне резервування системи гальмування транспортних засобів тощо. Використання запасних вузлів і деталей технічних об’єктів також можна розглядати як засіб резервування. Воно дає змогу зменшити кількість відмов, але для того, щоб визначити якою мірою, потрібно вміти виконувати спеціальні розрахунки. За допомогою таких розрахунків можна не тільки визначити ступінь підвищення надійності, а й обґрунтувати рівень (кратність) резервування.

При постійному резервуванні з навантаженням («гарячим») резервом резервні елементи або ланцюги елементів підключать паралельно до основних (рис. 3). Імовірність відмови всієї системи визначають за теоремою множення ймовірностей:

![]() (6)

(6)

де

![]() - ймовірність відмовиі-го

елемента.

- ймовірність відмовиі-го

елемента.

Т

Рис.

3. Система з

резервуванням

![]() .

(7)

.

(7)

Якщо елементи системи рівнозначні, то

![]() ;

;

![]() (8)

(8)

Ці

залежності у загальному вигляді

характеризують гаряче резервування.

Наприклад, якщо при гарячому резервуванні

![]() іn = 2,

то

іn = 2,

то

![]()

![]() ,

а отже, безвідмовність системи

підвищується.

,

а отже, безвідмовність системи

підвищується.

Інші види резервування мають свої особливості, які впливають на розрахунки. При холодному резервуванні, тобто резервуванні заміщенням, резервні елементи вступають у дію тільки після відмови основних. Резервні елементи можуть включатися в дію автоматично або вручну, а ті елементи, що відмовили, відновлюються або замінюються. У цьому разі для основного експоненційного закону розподілу відмов (за високої надійності складових елементів) імовірність відмови системи становить:

.

(9) Для

рівнозначних елементів

.

(9) Для

рівнозначних елементів

![]() .

(10)

.

(10)

Формули (9), і (10) справедливі за умови, що надійність включення резерву гарантується повністю.

Розглянемо надійність системи з резервуванням у період відновлення елемента, що відмовив. Такі періоди характерні й часто трапляються в роботі технологічних ліній, особливо тих, які працюють у безперервному режимі.

За

інтенсивності відмов основного

![]() і

резервного

і

резервного![]() елементів та середньої тривалості

ремонту

елементів та середньої тривалості

ремонту![]() імовірність безвідмовної роботи системи

можна розрахувати так:

імовірність безвідмовної роботи системи

можна розрахувати так:

![]() ,

,

де

![]() .

(11)

.

(11)

У технологічних лініях за резерв беруть також накопичувачі, які розділяють ці лінії на ділянки. Робота ліній на накопичувачі, або за їхній рахунок, дає змогу за період накопичення, тобто за час використання резерву, ліквідувати відмову на ділянках між накопичувачами. Безвідмовна робота лінії повністю забезпечується, якщо місткості накопичувачів вистачає на період відновлення дієздатності ділянки, де відбулася відмова.

Надійність паралельних систем при «теплому» резервуванні

Прикладом такої системи може бути багатократна клинопасова передача, в якій кілька пасів не повністю завантажені («тепле» резервування) і включаються в роботу тільки після руйнування деякої кількості робочих елементів.

Наведений нижче розрахунок застосовують для резервування високонадійними елементами з експоненційним розподілом імовірності безвідмовної роботи.

Якщо

інтенсивність відмови основного

![]() і резервного, що працює в полегшеному

режимі,

і резервного, що працює в полегшеному

режимі,![]() елементів, то ймовірність безвідмовної

роботи системи становить:

елементів, то ймовірність безвідмовної

роботи системи становить:

при однократному резерві

![]() (12)

(12)

при двократному

![]() (13)

(13)

при n-кратному

![]() .

(14)

.

(14)

Надійність комбінованих систем

Комбіновані системи охоплюють ділянки з послідовно і паралельно діючими складовими елементами. Якщо в системі а елементів не дубльовані і b елементів дубльовані (рис. 5), то ймовірність безвідмовної роботи системи визначають за формулою

![]() (15)

(15)

де

![]() ,

,![]() - ймовірність безвідмовної роботи

ділянок відповідно з послідовно і

паралельно діючими елементами.

- ймовірність безвідмовної роботи

ділянок відповідно з послідовно і

паралельно діючими елементами.

При послідовному з’єднанні елементів

![]() .

(16)

.

(16)

Для повного гарячого резервування

![]() (17)

(17)

Рис. 5.Комбінована система з послідовним і паралельним з’єднанням елементів

Для інших видів резервування надійність ділянок з паралельно діючими елементами b розраховують методами, викладеними раніше.

У

харчових виробництвах часто застосовують

комбіновані системи, які не можуть

належати ні до послідовних, ні до

паралельних (складні комбіновані

системи). Така система може бути,

наприклад, у технологічній схемі

цукрового виробництва, де інколи

паралельні лінії перекачування

технологічних рідин мають додатковий

насос, який за потреби може бути резервом

для будь-якої лінії. Розглянемо такий

випадок. Основна система (рис. 6) із

елементів

![]() здубльована системою з елементів

здубльована системою з елементів![]() ,

для яких передбачений елементС,

що резервує елементи А

і В.

,

для яких передбачений елементС,

що резервує елементи А

і В.

Рис. 6.Складна комбінована система

У

розрахунках подібних складних систем

використовують теорему Байєса, яку для

визначення надійності формулюють так:

імовірність відмови системи F

= F (C

дієздатний)

![]() + F

(C

недієздатний)

+ F

(C

недієздатний)

![]() ,

де

,

де![]() і

і![]() - імовірності відповідно безвідмовної

роботи і відмови резервуС.

- імовірності відповідно безвідмовної

роботи і відмови резервуС.

Імовірність відмови системи при дієздатному резерві С визначають як добуток імовірностей відмови елементів А1 і В1:

F(C

дієздатний)

=

![]() .

(18)

.

(18)

Імовірність відмови системи при недієздатному резерві С:

F(C

недієздатний)

=

![]() .

(19)

.

(19)

Тоді у загальному вигляді ймовірність відмови такої складної системи можна розрахувати за формулою:

![]() .

(20)

.

(20)

Цей метод дає змогу обчислювати надійність комбінованих ділянок, які в складних системах можуть повторюватися багатократно.

Запитання для самоперевірки:

Які види резервування технічних систем застосовують на харчових підприємствах?

Як впливає кратність резервування на технічні характеристики систем та їх надійність?

Назвіть основну відмінність у порядку розрахунку показників безвідмовності послідовних і паралельних систем?

Опишіть порядок розрахунку комбінованих систем, які мають ділянки з послідовним і паралельним з’єднанням елементів.

Як розраховують імовірність безвідмовної роботи систем при резервуванні елементами, що працюють у полегшеному режимі?

В яких випадках у розрахунках систем застосовують формулу Байєса?

Лекція 20. Забезпечення надійності і довговічності виробів на стадії їх проектування, виготовлення та підтримання на стадії експлуатації

Кожний технічний об’єкт харчових і переробних виробництв як вид продукції практичного використання має такі періоди існування: проектування, виробництво і експлуатацію. Проблеми надійності технічних виробів у кожному з названих періодів мають свої особливості й розв’язуються по-різному. В період проектування рівень надійності виробів закладається, при їх виробництві — забезпечується, а при експлуатації — підтримується. Заходи, що визначають надійність виробів у кожному з періодів існування, поділяють на загальні (стратегічні) і часткові (тактичні).

Період проектування

У період проектування майбутня надійність технічних виробів залежить насамперед від загального рівня розвитку галузі, в якій проектуються вироби, від ефективного застосування в ній загальних організаційно-технічних заходів з підвищення надійності, тобто від того, як підтримуються добрі традиції проектного колективу, кваліфікація персоналу, його досвід і знання галузі, для якої ведеться проектування, від роботи інформаційних служб, ефективності прямих і зворотних зв’язків з машинобудівниками і експлуатаційниками. Тому в будь-якому проектному колективі підбір кадрів і підвищення їх кваліфікації, збагачення іформаційних банків є стратегічною гарантією забезпечення якості створюваного обладнання і передусім його надійності.

Основою для прогнозування надійності виробів в цей період є розрахунки, порівняння з відомими аналогами, іноді експертна оцінка. Проект розробляють за кілька стадій. Потрібний рівень надійності вибирають уже на першій стадії розроблення технічного завдання (ТЗ), виходячи з вимог до виробу в експлуатації і технічних можливостей виробника виробів. На стадії розроблення ТЗ орієнтуються на показники надійності відомих аналогів, віддаючи перевагу найбільш вдалим. У подальших розробках вибраний рівень надійності стає показником, якого треба досягти або перевищити.

На стадії створення ескізного проекту проводять перші інженерні розрахунки, у тому числі динамічні та на міцність. Від якості цих розрахунків значною мірою залежить надійність виробів. Паралельно з’являється можливість аналізувати структурні схеми надійності й виконувати попередні розрахунки її показників. Це дає змогу обґрунтовувати вибір надійних комплектуючих елементів, перевірених вузлів і конструкцій, які запозичуються з інших виробів.

Розрахунки для прогнозування надійності виробів ґрунтуються на використанні відомих показників надійності елементів. Ці показники є переважно середньостатистичними і не враховують конкретних умов функціонування елементів. Розрахунки показників надійності елементів, які доводять до порівняння за окремими критеріями розрахункових параметрів у з їх граничними величинами удоп, дають точніші результати. Параметр у завжди можна подати функцією, яку в загальному вигляді можна зобразити рівнянням

у = (х1, х2, ... , хn), (1)

де х1, х2, ... , хn — випадкові чинники.

Граничні значення параметрів можна визначати за таким самим рівнянням, або вибирати за нормативами чи довідниковими даними. Іноді їх установлюють випробуваннями.

Дієздатність елемента за вибраними критеріями забезпечується, коли розрахунковий параметр не перевищує його граничного значення. У класичних розрахунках використовують коефіцієнт запасу n. Умови розрахунків вибирають залежно від напрямку зміни параметрів, від яких погіршуються умови роботи елемента:

у удоп n; або у удоп n. (2)

Розрахунок виконують для найнесприятливіших умов, тому дійсне значення коефіцієнта запасу n залишається невідомим.

У розрахунках, що ґрунтуються на визначенні ймовірності подій, у і удоп розглядають як випадкові величини, а мірою надійності є ймовірність безвідмовної роботи Р елемента за заданим критерієм. Тоді розрахункову умову забезпечення ймовірності Р безвідмовної роботи елемента визначають за рівнянням

![]() ,

(3)

,

(3)

де

![]() ,

,![]() —

відповідно середнє і середнє допустиме

значення параметра

—

відповідно середнє і середнє допустиме

значення параметра![]() ;Up

— квантиль нормального нормованого

розподілу;

;Up

— квантиль нормального нормованого

розподілу;

![]() ,

(4)

,

(4)

де S, Sy i Syдоп — середньоквадратичне відхилення відповідно суми двох випадкових величин, значення параметра і допустимого значення параметра удоп.

Середньоквадратичне

![]() відхилення розраховують так:

відхилення розраховують так:

,

(5)

,

(5)

де

![]() — похідна функціїƒ(x)

по чиннику

хі,

в яку підставляють середні значення

— похідна функціїƒ(x)

по чиннику

хі,

в яку підставляють середні значення

![]() ;N

– кількість досліджуваних зразків.

;N

– кількість досліджуваних зразків.

Кількісні

характеристики розподілу випадкових

чинників

![]() іSi

вибирають за довідниковими даними, а в

деяких випадках за результатами

спеціальних експериментів. Їх можна

визначити також за граничними значеннями

чинників:

іSi

вибирають за довідниковими даними, а в

деяких випадках за результатами

спеціальних експериментів. Їх можна

визначити також за граничними значеннями

чинників:

![]() ;

(6)

;

(6)

![]() ,

(7)

,

(7)

де d — коефіцієнт, що залежить від кількості випробувань N і береться з такого ряду:

|

N |

2 |

5 |

10 |

15 |

20 |

30 |

50 |

100 |

|

d |

1,13 |

2,3 |

3,1 |

3,5 |

3,7 |

4,1 |

4,5 |

5,0 |

Для чинників з нормальним законом розподілу, граничні значення яких нормуються (наприклад, технологічні допуски), Si можна визначити за формулою

![]() .

.

Це відповідає ймовірності Р(t) знаходження значення чинника в допустимих межах, що дорівнює 0,997. За інших значень Р справедливим є такий вираз:

![]() ,

(8)

,

(8)

де 2UР вибирають із такого ряду:

|

Р |

0,9 |

0,95 |

0,98 |

0,99 |

0,995 |

0,999 |

|

2Up |

3,29 |

3,92 |

4,66 |

5,16 |

5,62 |

6,38 |

Припустимо,

що різниця y

− yдоп

має нормальний

розподіл, який буває лише за нормального

розподілу величин у

і yдоп.

У цьому разі ймовірність Р(t)=0,5

забезпечується при

![]() .

Імовірність безвідмовної роботи елемента

можна знайти за таблицею залежності

міжUp

і Р(t)

за значенням

Up,

визначеним за рівнянням

.

Імовірність безвідмовної роботи елемента

можна знайти за таблицею залежності

міжUp

і Р(t)

за значенням

Up,

визначеним за рівнянням

.

(9)

.

(9)

Поділивши

чисельник і знаменник на

![]() і ввівши коефіцієнт варіації

і ввівши коефіцієнт варіації

![]() і

і

![]() ,

(10)

,

(10)

знайдемо

залежність між Up

і коефіцієнтом запасу

![]() за розрахунковим параметром

за розрахунковим параметром

![]() .

(11)

.

(11)

За ескізним проектом виготовляють експериментальні зразки виробів для випробувань або пробної експлуатації, де навантаження та інші експлуатаційні чинники, що впливають на надійність, можна перевірити. Випробування або пробна експлуатація експериментальних зразків дають перші статистичні дані для наближеної оцінки показників надійності. На цій основі коригують і розрахунки і вдосконалюють конструкцію виробу на стадії розроблення технічного проекту.

За результатами випробувань дослідних зразків і установчої серії виробів, виготовлених за технічним проектом, уточнюють кількісні та якісні вимоги до надійності, формулюють вимоги до періодичності й обсягу випробувань на надійність при серійному виробництві, розробляють систему технічного обслуговування і ремонту для підтримування надійності в процесі експлуатації. Таким чином створюють робочий проект виробу і передають на виробництво. Удосконалювати проект можна також під час серійного виробництва технічних об’єктів. Отже, процес проектування виробів об’єднує чотири стадії: технічне завдання (ТЗ) на проектування, ескізний проект, технічний проект і робочий проект. Багато технічних об’єктів харчових і переробних виробництв проходить не всі з названих стадій проектування, що обмежує можливості в оцінюванні їх надійності в період розроблення. Це стосується здебільшого великогабаритного потужного обладнання, яке експлуатується з перших зразків. Для визначення показників надійності такого обладнання використовують тільки підконтрольну експлуатацію, яка також не завжди реалізується. Тому надійність цих виробів при проектуванні забезпечується переважно за рахунок якості проектних робіт і зв’язків проектувальників з виробничниками і експлуатаційниками.

Під час кожної стадії проектування виконують конкретні конструктивні заходи (прийоми) щодо забезпечення надійності виробів. Вирішальне значення для забезпечення надійності має правильний вибір принципу дії обладнання з урахуванням усіх фізичних та хімічних явищ, що є основою технологічних процесів за участю цього обладнання. Заміна механічних процесів на процеси іншого принципу дії (пневматика, магнетизм, біохімічні, гідравлічні тощо) може сприяти підвищенню показників надійності на порядок. У механічних гомогенізаторах, наприклад, жирові кулькі руйнуються за рахунок інтенсивних ударів. Тому в їхніх конструкціях є важконавантажені деталі, що швидко спрацьовуються і часто руйнуються. Гомогенізатори, які діють на основі розривання жирових кульок при стрибкоподібному переході з середовища з нормальним або підвищеним тиском у вакуум (вакуумні або кавітаційні), не мають таких швидкоспрацьовуваних деталей, тому їхня надійність є значно вищою, ніж механічних. Аналогічного ефекту досягають заміною механічного змішування магнітним, пневматичним або гідравлічним, використанням замість механічного транспорту засобів транспортування з іншим принципом дії.

Окрім розрахунків на міцність, стійкість і спрацювання, при проектуванні виробів обґрунтовується вибір різних виконавчих систем, раціонально підбираються матеріали деталей з урахуванням умов їхньої роботи: агресивності складу і температури середовища, динамічних навантажень, наявності збудників вібрацій тощо. До обладнання харчових виробництв ставляться специфічні вимоги, які потрібно враховувати при проектуванні, адже важкі умови роботи спричинюють його підвищене спрацювання і корозійне руйнування. Лімітуючими (з погляду надійності) здебільшого є вузли тертя і деталі, поверхні яких контактують з технологічними середовищами. Проблеми надійності цих деталей і вузлів розв’язуються за рахунок обґрунтованого вибору матеріалів і захисних покриттів. Причому для виготовлення обладнання можна використовувати лише матеріали, які допущені санітарними службами для застосування в контакті з продуктами харчування. Використовують також конструктивний захист деталей від середовищ. Для цього призначені сальники, захисні щити, ізолятори, відводи для середовищ та інші засоби. Надійно працюють вузли тертя з ізольованими, автономними системами змащування. Затрати, спричинені подібним ускладненням конструкції виробів, з надлишком компенсуються під час їх експлуатації.

Для зниження навантаженості деталей і вузлів удаються до розподілення навантажень. Наприклад, використовують пристрої, що забезпечують рівномірність подавання сировини чи продукції на технологічні лінії, поділ вантажопотоку на кілька ліній.

Відчутного пошкодження обладнанню харчових виробництв завдає корозія. Основним конструктивним заходом для боротьби з нею є відповідний вибір матеріалів або покриттів. Окрім традиційних металевих гальванічних (оксидних, нікелевих, хромових, цинкових) і неметалевих (полімерних, емалевих) покриттів впроваджуються відносно нові покриття різного складу і технології їх нанесення: термодифузійні й газоплазменні, нанесені в жевріючому електророзряді, електроіскрові та ін.

Одним із ефективних засобів захисту обладнання від корозії є установлення протекторів з активнішого металу, які змінюють електродний потенціал металевих деталей. Такі протектори влаштовують переважно в конструкціях апаратів. Наприклад, сталеві корпуси дифузійних апаратів бурякоцукрових заводів надійно захищаються протекторами з цинку.

До конструктивних заходів щодо забезпечення надійності виробів належить також спрощення конструкцій для забезпечення легкого демонтажу і монтажу вузлів при виявленні елементів, що відмовили, і під час виконання ремонтних операцій. Перспективними вважають конструкції у вигляді агрегатів, які у разі відмови повністю можна було б замінити новими або відремонтованими. Агрегати ж, що відмовили, можуть ремонтуватись автономно і не обмежувати використання технічних об’єктів. Наведені конструктивні заходи узагальнюють таким чином: підпорядкування конструкції виробу існуючій системі обслуговування і ремонту обладнання в галузі, що використовує це обладнання.

При проектуванні задається також система контролю і необхідних вимірювань виробів під час виробництва з тим, щоб гарантувати їх якість.

Період виробництва

У сфері виробництва виробів виокремлюють стратегічні й тактичні засоби забезпечення їх надійності. До стратегічних належать такі самі засоби, як і при проектуванні: підтримка належного науково-технічного рівня виробництва, у тому числі оснащення, підготовка й підвищення кваліфікації інженерно-технічних і виробничих кадрів, підвищення рівня інформованості, забезпечення прямих і зворотних зв’язків з проектувальниками та експлуатаційниками. Крім того, у виробничій сфері велике значення для забезпечення бажаної надійності технічних об’єктів мають організація і культура виробництва та рівень технологічної дисципліни. Щоб забезпечити надійність своєї продукції, на машинобудівних підприємствах здійснюють вхідний контроль комплектуючих на відповідність технічним вимогам. Для цього призначена також система контролю власного виробництва, приймання і випробування готових виробів.

До тактичних засобів підвищення надійності належать зміцнення і поліпшення матеріалу деталей методами термічної, хіміко-термічної, термодифузійної та інших видів обробки; зняття внутрішньої напруженості кованих, литих, термооброблених деталей за рахунок відпалювання, старіння або відпускання; якісне виконання фінішних операцій (шліфування, хонінгування, полірування, вигладжування); заміна різання пластичною деформацією при формуванні деталей (наприклад, накатування різьби, галтелей і переходів на валах та інших ступінчастих важконавантажених деталях). Пластична деформація сприяє зміцненню деталей або їх поверхні, оскільки в деформованому металі зникають дефекти, що виникли під час попередніх процесів обробки, а при деформації волокна структури набирають форму готових деталей (наприклад, при куванні заготовок колінчастих валів) і надають більшої міцності. Зміцнення деталей пластичною деформацією можна досягти, якщо внутрішню напруженість, що з’являється між деформованим шаром і основною структурою, протиставити діючому навантаженню. Несівна здатність деталей підвищується саме завдяки такому протиставленню зусиль пружної деформації діючим зовнішнім силам.

Період експлуатації

Методи експлуатації машин та апаратів харчових і переробних виробництв істотно впливають на їхні показники надійності й довговічності.

Умови і режими експлуатації визначають спектр негативних чинників, які впливають на об’єкт (середні навантаження, швидкості, температури, агресивні середовища тощо), та інтенсивність руйнування його елементів.

Щоб створити сприятливі умови для роботи машин і обладнання, потрібно регулярно змащувати рухомі з’єднання, захищати їхні деталі від потрапляння агресивних речовин і забруднення. Особливо важливо ізолювати поверхні технічних об’єктів, у разі, якщо навколишнє середовище насичене абразивними частинками.

У сучасних складних технічних системах (літаках, двигунах, верстатах та ін.) передбачені спеціальні давачі і системи контролю, які дають змогу вимірювати основні параметри (тиск оливи, температуру, зусилля тощо) і контролювати роботоздатність окремих елементів і механізмів. Така постійна технічна діагностика необхідна для забезпечення раціональних умов експлуатації і підвищення надійності виробів.

Роботоздатність технічних об’єктів у разі відмови їхніх елементів і зниження характеристик відновлюють у період ремонтів. Для виконання всього комплексу ремонтних робіт розробляють спеціальну систему, яка відображає специфіку й умови роботи машин і апаратів конкретного типу. Добре зарекомендувала себе система планово-попереджувальних ремонтів (ППР), яку вперше запровадили в авіації, автомобілебудуванні й під час ремонтів металорізальних верстатів. Типова система ППР мала дев’ять періодів зі структурою ремонтного циклу I–I–II–I–I–II–I–I–III (або М–М–С–М–М–С–М–М–К), де I(M) ─ малий ремонт, II(C) ─ середній, III(K) ─ капітальний.

Нині систему ППР широко застосовують на харчових і переробних підприємствах АПК. Нормативні матеріали щодо системи ППР розроблену практично в усіх галузях промисловості. Вони охоплюють статистичні дані, формули і правила встановлення обсягу ремонтних робіт і терміну міжремонтного періоду для кожного конкретного випадку. При створенні будь-якої ремонтної системи потрібно виходити з умови забезпечення високого рівня надійності й довговічності технічного об’єкта.

Міжремонтний період (Т1) є основним параметром системи ППР, який відображає специфіку конкретного обладнання, характер його навантаження й експлуатації.

Міжремонтний період можна вважати оптимальним (T1=Tопт), якщо встановлюється таке співвідношення між обсягами робіт під час періодичних ремонтів і міжремонтного обслуговування, яке забезпечує мінімальну трудомісткість ремонту для певних умов.

При збільшенні міжремонтного періоду велика кількість деталей ремонтується при міжремонтному обслуговуванні. Це зумовлює з одного боку, до повнішого використання термінів експлуатації окремих деталей, а з іншого, до збільшення обсягу збірно-розбірних робіт. Зважаючи на це, професор О. С. Проніков запропонував таку формулу для визначення оптимального міжремонтного періоду:

![]() ,

(12)

,

(12)

де k – кількість ремонтів у циклі (k=6 або k=9); τк – трудомісткість капітального ремонту; τ1 – трудомісткість малого ремонту; Тф – фактичний міжремонтний період; – коефіцієнт, що показує зростання трудомісткості ремонту деталей вузла при міжремонтному обслуговуванні за рахунок збільшення об’єму складально-розбірних робіт.

Коефіцієнт залежить від конструкції технічного об’єкта, його можна розрахувати або визначити практично.

Підвищення довговічності деталей і вузлів технічного об’єкта чи складної системи, поліпшення їх конструкцій і технології ремонту повністю сприятиме підвищенню надійності й довговічності лише за умови правильно вибраних основних параметрів системи ремонту і насамперед структури ремонтного циклу і величини міжремонтного періоду.