- •Лекція № 2

- •1. Область застосування, призначення і класифікація пресових агркгатів

- •2. Обладнання для пластичного формування мас

- •Шнековий агрегатний стрічковий прес

- •Обладнання шнекового преса

- •Робота шнекового преса

- •Вертикальні трубні преси

- •Штампувальні преси для виготовлення глиняної черепиці

- •Усіченої клотоїди конічним роз сікачем, що розширюється

Вертикальні трубні преси

Вертикальні вакуум-преси призначаються в основному для виготовлення керамічних каналізаційних і кислототривких труб.

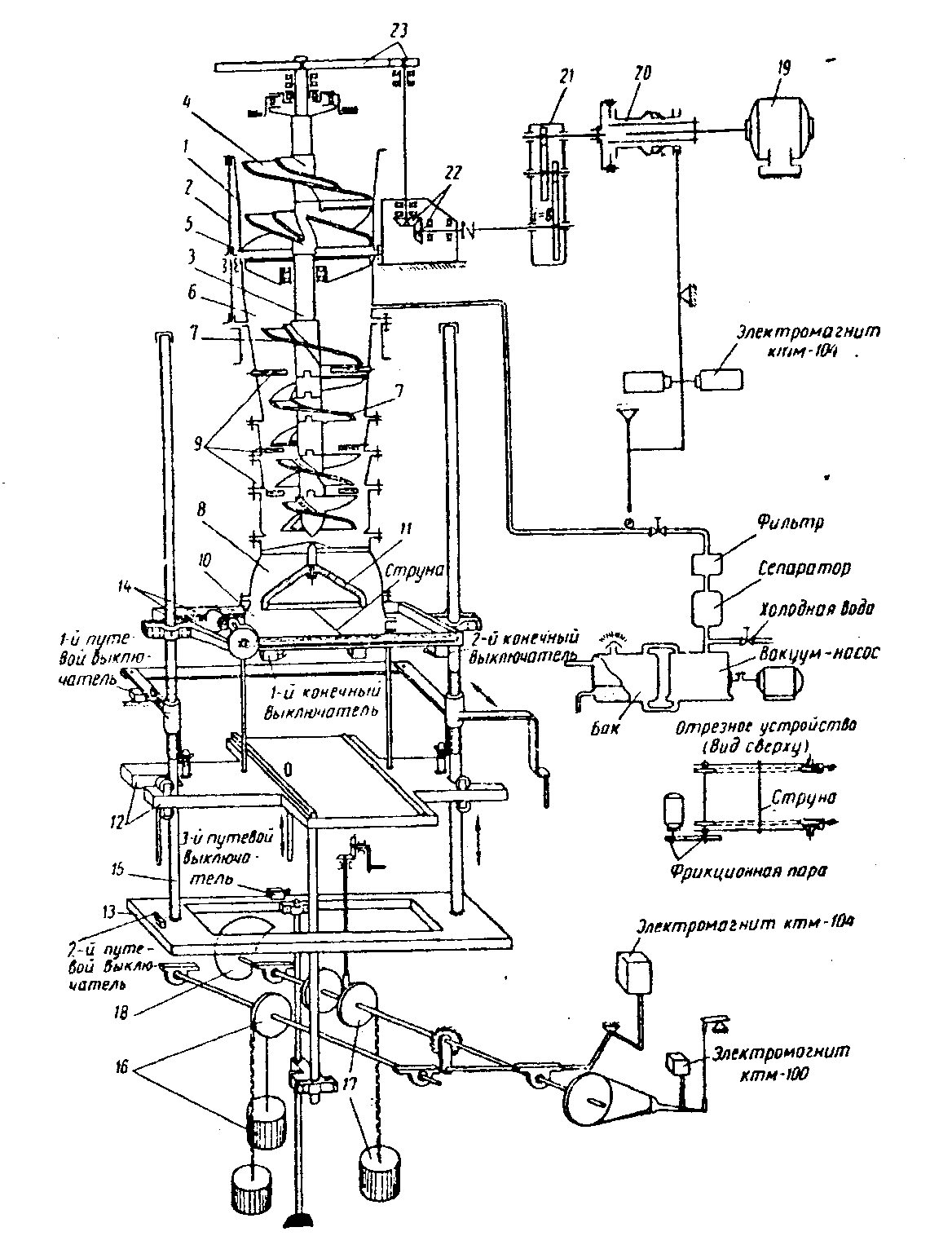

Пресс для формування труб складається з вакуум-преса і столу, що приймає труби з формуючої голівки преса. Внаслідок великої висоти установки, її розміщують на двох поверхах формувального цеху: на першому встановлюють приймальний стіл, на другому-прес. Корпус 1 преса з вакуум-камерою 6 встановлений на рамі 2, змонтованої на підлозі другого поверху (рис. 2.2, 2.3).

Рис. 2.2. Вертикальний вакуумний трубний прес

Рис. 2.3.Кінематична схема трубного преса

В корпусі встановлений вертикальний вал 3 із закріпленими на ньому шнеками. У верхній частині корпуса преса змонтовані шнеки 4, з яких верхній - однозахідний, а нижній - чотирьохзахідний. Верхня лопать захоплює глиномасу, що надходить через отвір у верхній кришці преса, а нижня продавлює її через перфоровану плиту 5 у вакуум-камеру б, після чого вакуумована глина захоплюється в пресову головку 8. Для запобігання провертання глини передбачається установка двох пар контрножів 9.

До пресової голівки кріпляться змінні мундштуки 10 з ковпаками 11. Під тиском труби, що витискається, рухливий стіл 12 починає опускатися доти, поки не буде відформований стовбур труби.

Для формування розтруба рухливу платформу піднімають до горловини мундштука, при цьому глина заповнює кільцеву порожнину останнього, що має форму розтруба. Після утворення розтруба рухливий стіл починає опускатися. Потім відбувається відрізка труби.

Пристрій для підйому і обрізки труби складається з рухливого столу 12, нерухомого столу 13 і відрізного пристрою 14. Напрямними для рухливого столу служать вертикальні колони 15.

Рухливий стіл під час формування виробів врівноважується за допомогою противаг 16 і балансировочного пристрою 17, противаги врівноважують одну половину маси столу, а балансировочний пристрій - другу.

На валу балансировочного пристрою закріплений равлик 18, що компенсує наростаючу масу труби, що формується. Прес приводиться в дію від електродвигуна 19 через фрикційну муфту 20, редуктор 21, конічну зубчасту передачу 22 і циліндричну зубчасту передачу 23, зубчасте колесо якої закріплено на вертикальному валу 3.

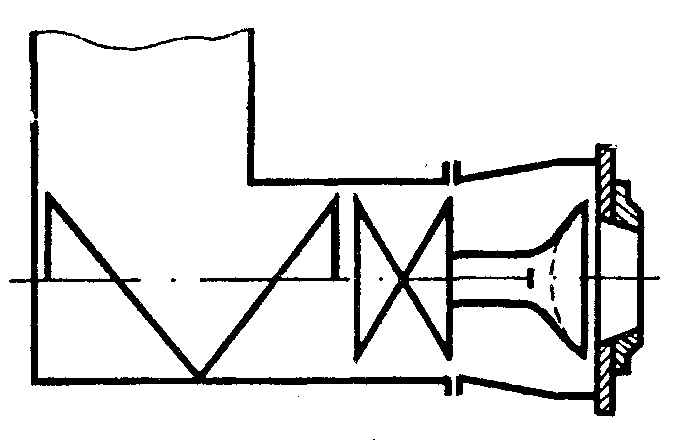

Коли з мундштука преса вийде труба заданого розміру, рухливий стіл автоматично зупиняється, після чого включається в роботу відрізний пристрій 14. Відрізний пристрій складається з каретки, у якій закріплена струна, що ріже. В деяких конструкціях пресів застосовується лучковий відрізний пристрій.

Далі відрізана труба знімається, а рухливий стіл під дією балансировочних вантажів повертається у вихідне положення, піднімаючись вгору.

Штампувальні преси для виготовлення глиняної черепиці

Штампувальні преси розділяються на два типи: салазочні і револьверні [23].

Пристрій і робота салазочних пресів полягає в подачі "валюшек" (підготовлений брусок глини) між верхньою і нижньою прес-формами преса. Привод цього типу пресів може бути як ручним, так і механічним.

Більш досконалою конструкцією є револьверний ексцентриковий прес штампувальної дії (рис. 2.4, 2.5, 2.6).

Конструкція преса зводиться до наступного. На чавунній плиті 1 (рис. 2.4) на болтах закріплюються дві бічні стійки 2. У верхній частині стійок у підшипниках монтується приводний вал 3, що приводиться в обертання від електродвигуна через клинопасову передачу.

Консольно на приводному валу закріплюється шестірня 4, що знаходиться в зачепленні з зубчастим колесом 5, що насаджено на вал 6.

На валу закріплюються два профільованих кулачки 7, що обкатуючись по роликах 8 і 9, піднімають або опускають повзуна 10 з верхнім штампом 11. На горизонтальному валу 12 закріплений п'ятигранний барабан 13, на якому встановлені форми 14. На цьому ж валу консольно кріпиться диск 15 з п'ятьма прорізами - "мальтійський хрест". На зубчастому колесі 5 закріплюється палець з роликом 16. При обертанні зубчастого колеса ролик 16 заходить у проріз диска 15, періодично повертаючи п'ятигранний барабан на 1/5 оберту. Зупинку барабана фіксує засувка 17, що заходить у прорізі диска 18. Обрізає задирки рамка 19, що приводиться в дію від системи важелів 20. Попереднє пресування виробляється штампом 21, що приводиться в дію шатуном 22.

Рис. 2.4. Револьверний ексцентриковий прес для виготовлення черепиці

Рис. 2.5. Револьверний ексцентриковий прес для виготовлення черепиці вигляд (ліворуч)

Рис. 2.6. Кінематична схема револьверного ексцентрикового преса

Напрямок конструктивно-технологічного удосконалювання устаткування

Шнекові преси за тривалий час експлуатації доведені до певного рівня досконалості. Досвід експлуатації цих машин дозволив значно поліпшити конструкцію і довести їхню продуктивність до гранично можливої для даного класу пресів із шнековим нагнітачем. З цією метою в шнекових пресах були введені: парозволоження, подвійне вакуумування, ретельне подрібнення маси, що надходить у вакуум-камеру, застосування подовжених змішувачів, автоматичне підтримування необхідної вологості бруса, що формується.

Розглянемо деякі заходи, спрямовані на конструктивно-технологічне удосконалення шнекових пресів.

Робота вузла перфорованих ґрат мають ряд істотних недоліків, а його конструкція вимагає подальшого удосконалювання.

Недоліками роботи традиційних конструкцій вузла переходу глиномаси зі змішувача у вакуумну камеру є:

- невисока ефективність процесу вакуумування глиномаси через накладання джгутів верхніх шарів на нижні;

- завантаження забірної частини шнека з вузла перфорованих ґрат здійснюється нерівномірно по довжині приймального отвору і накопичується безпосередньо під ґратами;

- відсутність можливості регулювання тиску глиномаси перед решіткою і товщини джгутів, що надходять у вакуумну камеру;

- як правило, у нижній частині простору перед перфорованими ґратами потрібна менша товщина глиняної пробки, чим у верхній, де прорив повітря найбільш ймовірний, що приводить до зайвої витрати електроенергії на продавлювання глиномаси в нижній частині.

А наліз

недоліків роботи конуса і вузла

перфорованих ґрат дозволяє прогнозувати

подальші пошуки шляхів їхнього

удосконалювання. У цьому зв'язку становить

інтерес конструкція вузла перфорованих

ґрат (рис. 2.7), що може бути розроблена

на основі авторського посвідчення

№893536, що спрямовані на усунення

вищевикладених недоліків традиційних

конструкцій.

наліз

недоліків роботи конуса і вузла

перфорованих ґрат дозволяє прогнозувати

подальші пошуки шляхів їхнього

удосконалювання. У цьому зв'язку становить

інтерес конструкція вузла перфорованих

ґрат (рис. 2.7), що може бути розроблена

на основі авторського посвідчення

№893536, що спрямовані на усунення

вищевикладених недоліків традиційних

конструкцій.

Рис. 2.7. Вузол перфорованих ґрат: 1 - змішувач преса; 2 - концевик вала змішувача; 3 - перфоровані ґрати; 4 – вакуумна камера

Відмінною рисою приведеної конструкції є те, що перфорована решітка виконана складеною і встановлена під кутом 10...45 град. до вертикалі, причому одна частина ґрат виконана нерухомою, а інша - з можливістю переміщуватися щодо нерухомої частини.

Зсувні деформації, що виникають при формуванні глиняних мас, характер руху глини в каналах транспортуючих і формуючих елементів шнекових пресів відіграють визначальну роль в одержанні якісної продукції. Характер розподілу швидкості потоку в поперечних перерізах головки і мундштука шнекового преса може бути представлений фрагментами, зображеними на рис. 2.8.

Найважливіша умова одержання якісного глиняного бруса полягає в тім, щоб конструкція випарної лопаті, перехідної голівки і мундштука дозволяла на виході одержати розподіл швидкостей по перетину бруса по можливості найбільш рівномірним (перетин V-V).

Аналітичні і експериментальні дослідження привели до створення цілого ряду конструкцій, що дозволяють у тім чи іншому ступені поліпшувати якісну і кількісну роботу преса.

Рис. 2.8. Розподіл швидкостей по перетину бруса в головці і мундштуці шнекового преса

Класифікація формуючої частини преса приведена на рис. 2.9, а основні конструктивні рішення формуючої частини приведені на рис. 2.10...2.24.

Заслуговує на увагу конструкція універсальної формуючої головки шнекового преса, приведена на рис. 2.25, що дозволяє знайти оптимальне співвідношення довжин перехідної голівки і мундштука в залежності від фізико-механічних властивостей глиномаси і експлуатаційних параметрів преса.

Як відомо, рух керамічної маси в шнековому пресі можна представити як результат взаємодії трьох основних потоків, що формуються в його каналах (рис. 2.26):

- "прямого" потоку Qпрям., викликаного штовхаючою здатністю фронтальної поверхні лопатей шнека;

- умовно існуючого "зворотнього" потоку Qзв., викликаного градієнтом тиску. "зворотній" потік виявляється в стримуючому впливі на "прямий" потік виникаючим тиском у голівці преса;

- потік "витоку" Qуг. через кільцевий канал по периметрі лопати в протилежному транспортуванню керамічної маси напрямку.

Розглянувши схему руху глиномаси в каналах шнека, неважко помітити, що найбільша ефективність процесу формування бруса (продуктивність) можлива при мінімальних значеннях потоку "витоку" і "зворотнього" потоку. Рішення зменшення потоку "витоку" реалізувалося в наступній конструкції.

Рис. 2.9. Класифікація формуючої частини преса

Рис. 2.10. Випарна лопать зі Рис. 2.11. Випарна лопать зі

зменшенням діаметра збільшенням діаметра

Рис. 2.12. Перо шнека у виді Рис. 2.13. Кінцевик шнека з