Конспект лекций

.pdf

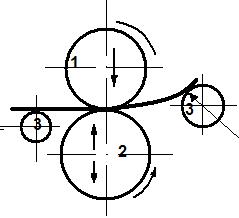

Нижні ролики приводні. Для зняття заготівки верхній ролик відкидний. Рух роликів і листа - реверсивні. При гнутті конічної заготівки - вісь

верхнього ролика розташовують під кутом до осі нижніх. Заданий радіус згинання отримують за декілька проходів шляхом переміщення верхнього ролика після кожного проходу у вертикальному напрямку.. Кривизна згинання за 1 прохід обмежена силою зчеплення приводних роликів із заготівкою. При значній довжині нижні ролики спираються на додаткові роликові опори.

Технічна характеристика машини визначається довжиною робочих роликів, максимальною товщиною листа, діаметрами роликів та потужністю

(N) приводу. Недоліком 3-х роликових машин являється те що кінець заготівки рівний приблизно половині відстані між нижніми роликами остається рівним і тому повинен бути попередньо загнутий на одностоєчному пресі гідравлічної дії, який розвиває зусилля 100-250 т. і має хід 800мм.

Вказаний недолік відсутній в 4-х роликових листозгинальних машинах (рис. 4.28).

Рис. 4.28. 4-х роликова листозгинальна машина

Два середні ролики 1 і 2 або один верхній мають примусове обертання. Нижній ролик встановлюють по висоті залежно від товщини листа S. Розташування бокових роликів 3 регулюють для підгинання кромок і гнуття по заданому радіусу.

101

Підгинання кромок не роблять якщо застосовують правку обичайок після зварювання.

Потужність гнуття визначають за формулою

N = 2M K V ,

D η

(4.59)

де – Мк – сумарний крутний момент для обертання роликів , кГм; V – швидкість гнуття, м/хв.;

Dрол – діаметр роликів, мм;

η – коефіцієнт корисної дії (η =0,8).

Сумарний момент для обертання валків визначається по формулі: Мк=Мк 1 + Мк11 ,

де: Мк1 - момент на деформацію листа; Мк11 - момент на тертя кочення валків по заготівці і на тертя в підшипниках.

Мк1 визначається по формулі:

M K = |

σ 2T b S D |

( |

1 |

+ 0.33K −1) . |

(4.60) |

|

′ |

4 |

E |

|

K |

|

|

|

|

|

|

|||

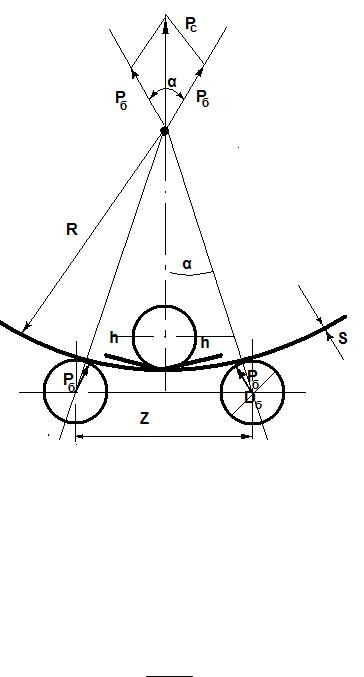

Для визначення моментів Мк11 необхідно визначити сили, які діють на валки (рис. 4.29 ).

Радіус кривизни заготовки Rзаг=R+0.5S ≈ R

102

Рис. 4.29. Схема сил при згинанні на трьох валковій машині

Момент, який вигинає заготівку під середнім валком, буде

M = Pб h = Pб R sin α

Звідси:

P = M . |

|

б |

Rsinα |

|

|

Сумарне зусилля на середній валок:

PC = 2 Pб cosα .

Підставляючи Pб з попередньої формули, отримаємо

P |

= |

2M cosα |

= |

2M |

. |

|

|

||||

C |

Rsinα |

|

Rtgα |

||

|

|

|

|||

Кут α визначаємо із співвідношення:

sinα = |

ℓ |

|

. |

|

|

||

2(R + 0.5D |

) |

||

|

б |

|

|

(4.61)

(4.62)

(4.63)

(4.64)

103

Момент М, що вигинає заготовку, визначається з раніше виведеної формули (правка!)

M = σ |

|

b |

S 2 |

(1− |

K 2 |

). |

(4.65) |

T |

|

3 |

|||||

|

4 |

|

|

|

|||

Для згинальної машини коефіцієнт пружної зони К визначається з наступних міркувань:

При загині листа по радіусу p коефіцієнт пружної зони визначається по формулі:

|

|

|

|

|

К = |

2z0 |

. |

|

|

|

|

|

|

|

|

|

(4.66) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

S′ |

|

|

|

|

|

|

|

|

|

|

|

||||

Згідно із законом Гука відносна деформація буде ε = σ |

(σ = σT ). |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

|

|

|

При вигині |

ε = |

z0 |

, звідси: |

z0 = ρ ε = ρ |

σT |

і тоді |

|||||||||||||||

|

|

E |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ |

|

|

|

|

|

|

K = |

2 |

σT ρ |

|

. |

|

|

|

|

|

|

|

|

|

|

(4.67) |

||||||

|

|

|

|

ES′ |

|

|

|

|

|

|

|

|

|

|

|

||||||||

Щоб лист, що виходить зі згинальної машини, отримав залишкову |

|||||||||||||||||||||||

ривизну 1/R необхідно: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

1 |

, |

|

|

(4.68) |

||||||

|

|

|

|

|

|

|

|

|

= |

|

|

|

− |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

R |

ρ |

R |

пр |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

де - |

1 |

кривизна пружнення. |

|

|

|

||||||||||||||||||

|

|

|

|

||||||||||||||||||||

|

Rпр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кривизна пружненія визначається з віражения |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

= |

3σT |

. |

|

|

|

(4.69) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

R |

пр |

|

|

|

ES′ |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Вирішуючи спільно останні три рівняння отримаємо: |

|

||||||||||||||||||||||

|

|

|

K = |

|

|

|

1 |

|

|

|

|

|

. |

|

|

|

|

|

|

(4.70) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

ES′ |

|

+1.5 |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

2σT |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Визначимо крутний момент для обертання валків: Мк=Мк 1 + Мк11 де: Мк1 - момент на деформацію листа, Мк11 - на тертя коченія валків по заготівці і на тертя в підшипниках,

104

1 |

|

σ 2T b S D |

|

1 |

|

|

|

Мк |

визначається з формули: M K = |

|

|

( |

|

+ 0.33K −1) |

, |

|

′ |

4 |

E |

|

K |

|

|

|

|

|

|

|

|||

Мк11 визначається з формули Мк11 = (Рс + 2Рб)(f/ D2 + µ d2 ) .

Гнуття на машинах з поворотною траверсою pастосовують при гнутті заготовок з циліндричними ланками малих діаметрів і особливо при гнутті елементів корпусів площинних судин (баків).

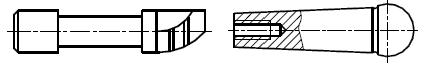

Схема роботи листозгинальної машини з поворотною траверсою представлена на рис. 4.30.

Рис. 4.30. Схема листозгинальної машини з поворотною траверсою.

Машини з поворотною траверсою призначені для гнуття з малим радіусом при виготовленні сосудів з плоскими стінками (баки). Заготовка 3 з листового прокату за допомогою траверси 1 затискається між оправкою 2 і опорним столом 4. Гнуття виконується за один хід поворотної траверси 5. Оправки являються змінними в залежності від форми та розмірів поверхні згинання.

4.2.3.6.Гнуття трубного прокату

Гнуття трубного прокату є одна з основних операцій по виготовленню деталей комунікаційних споруд. При гнутті труб відповідно технічним

105

вимогам потрібно забезпечити заданий радіус згинання, геометричну форму у місці згинання та відсутність дефектів таких як зниження товщини стінки і утворення поперечних складок (рис. 4.31). На матеріал зовнішньої стінки труби при згинанні діють напруження розтягування. Це знижує товщину зовнішньої стінки труби. На матеріал внутрішньої стінки труби діють напруження стискання і тому утворюються складки (гофри). Крім того вікривлюється геометрична форма поперечного перетину у вигляді виникнення овальності.

Рис. 4.31. Схема гнуття труби.

На практиці розрізняють тонкостінні труби і товстостінні по крітерію класифікації Кт, який визначається з відношення товщини стінки s до зовнішнього диаметра труби Dз: Кт = s/Dз. При Кт<0,06 труба рахується тонкостінною, при Кт>0,06 товстостінною.

Мінімальний радіус згинання можна визначити з урахуванням критерія класифікаціїї к і мінімального радіуса згинання з умов відсутності критичних деформацій (Rв = 20s):

R = Rв + 0,5Dз; Кт = s/Dз; s = КтDз; R = 20s+ 0,5Dз; R = Dз( 20 Кт + 0,5).

Інтенсивність викривлення профілю поперечного перетину у місці згинання інтенсивно збільшується зі зменшенням відносного радіусу згинання, який визначається з відношення

r = R/Dз.

106

При значеннях Кт у межах 0,03≤Кт<0,2 мінімальне значення R визначається по експериментальній формулі

При значеннях r > r1 оправка при гнутті не потрібна.

При гнутті труб необхідно ураховувати пружну деформацію Тому кут згинання визначають по формулі

де – m - коефіцієнт, який визначає пружну деформацію труби (для стальних труб при відношенні R/Dз = 2….3,3 m = 40…60).

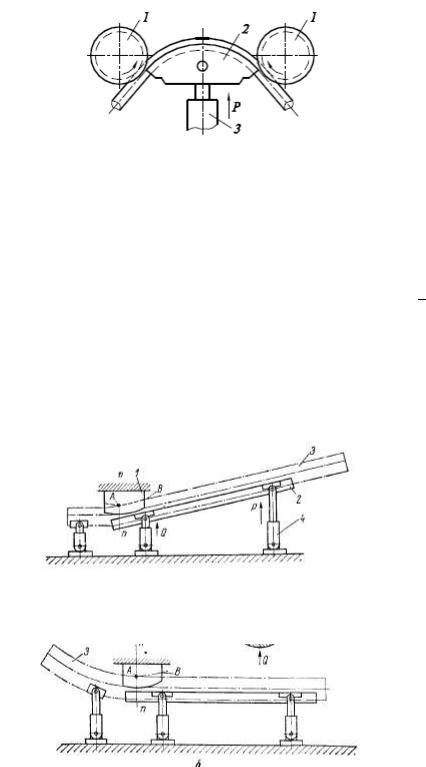

Для гнуття труб по заданому радіусу кривизни застосовуються спеціальні машини. Вони працюють по методу намотування з застосуванням дорна при необхідності (Рис. 4.32). Труба 3 насаджується на стержень2 з дорном 6 і затискається у каліброваному секторі 4 за допомогою спеціального затискача з вкладишем 5.

Рис. 4.32. Схема трубозгинального устрою способом намотування.

107

Сектор 4 повертається від привода. У процесі обертання сектора труба переміщується разом з каліброваною шиною 1 і протягується на нерухомому дорні, який закріплений на кінці стержня 2. Труба згинається по радіусу сектора. Для гнуття різного діаметра і товщини труб застосовуються комплекти: сектор, дорн, вкладиш, шина.

Розповсюдження отримали дорни у вигляді стержня з формою кінця у вигляді ложки «а» або сфери «б» (рис. 4.33 ). Дорн з’єднується з тягою, довжина якої залежить від довжини заготовки. Труба в процесі гнуття протягується по дорну . Зазор між внутрішнім діаметром труби і дорном впливає на точність розміру у поперечному перетині труби та недопущенню утворення гофр. Деталі, у яких сполучення вигинів здійснюється без прямолінійних ділянок, виготовляють з застосуванням дорнів зі сферичними головками.

а |

б |

Рис. 4.33. Види дорнів: |

|

а – дорн з кінцем у вигляді ложки; б - дорн з кінцем у вигляді сфери.

Механізми на двох опорах (рис. 4.33) дозволяють здійснювати гнуття труб діаметром до 320 мм. Трубна заготовка установлюється на двох опорах 1, які можуть обертатися навколо осей. Зусилля для згинання прикладається сегментом 2 посередині труби. Переміщення сектора здійснюється від гідро - або пневмоциліндра 3.

108

Рис.4.34. Гнуття труб на двох опорах:

1- роликові опори; 2 – сегмент; 3 – пнемо циліндр.

Для гнуття труб діаметром 520÷1020 мм для яких відношення Кт = s/Dз менше 0,02 застосовують спосіб двохстороннього стискання (рис. 4.34) шляхом охвату труби двома пів кільцевими башмаками. Машини цього типу мають гідравлічну систему домкратів. Гнуття здійснюється послідовно на різних ділянках.

Рис. 4.35. Машина з гідравлічною системою домкратів: 1 – башмак; 2 – ложа; 3 – заготовка; 4 – домкрат.

Труби діаметром до 500 мм та товщиної стінки до 25 мм можна гнути (рис. 4.35) з нагрівання струмом високої частоти ( f =1000÷2500 гц). Труба 2

установлюється у кільцевому індукторі 5 і направляючих роликах 3. Гнуття

109

труби здійснюється за допомогою ролика 4. Зусилля для переміщення труби прикладають к кінцю труби через упор 1, який отримує переміщення від каретки. Кільцева ділянка, яка знаходиться в індукторі нагрівається до 10000С, а на виході охолоджується. Таким чином нагріта ділянка, у якій здійснюється гнуття, находиться між двома холодними ділянками і тому це запобігає викривленню форми поперечного перетину труби.

Рис. 4.36. Схема гнуття з індукційним нагріванням.

1 – упор; 2 – заготовка; 3 –направляючі ролики; 4 – ролик для гнуття; 5 – індуктор; 6 – каретка.

4.3.Контрольні питання

4.3.1.Характеристика факторів, які впливають на вибір способу отримання заготовок.

4.3.2.Характеристика способів лиття та визначення ефективності отримання литих заготовок.

4.3.3.Характеристика способів отримання заготовок куванням та штамповкою. Визначення ефективності отримання кованих і штампованих заготовок.

4.3.4.Характеристика заготовок з прокату та визначення їх ефективності.

110