Конспект лекций

.pdf4.3.5.Характеристика припусків на обробку та фактори, які впливають на їх величину.

4.3.6.Визначення мінімальних припусків на окремі переходи та загальних.

4.3.7.Правка заготовок з листового прокату.

4.3.8.Обдирання заготовок з прокату.

4.3.9.Способи розрізання заготовок з з круглого та сортового прокату.

4.3.10.Способи центрування заготовок для валів.

4.3.11.Мета та способи очищення та термообробки отриманих з прокату та методами лиття.

4.3.12.Характеристика заготовок для виготовлення деталей хімічних

апаратів.

4.3.13.Визначення припусків на обробку заготовок у хімічному апаратобудуванні.

4.3.14.Види дефектів та мета правки листового прокату.

4.3.15.Схеми правки заготовок з листового прокату.

4.3.16.Визначення потужності процесу правки листового прокату.

4.3.17.Способи очищення та розмічання заготовок з листового прокату.

4.3.18.Спосіб холодного розрізання листового прокату.

4.3.19.Кінематична схема кривошипно-шатунних ножиць та їх робота.

4.3.20.Схеми розрізання листового прокату на дискових ножицях.

4.3.21.Спосіб термічного розрізання листового прокату.

4.3.22.Способи обробки кромок.

4.3.23.Умови бездефектного гнуття листового прокату у холодному

стані.

4.3.24.Схеми гнуття листового прокату на 3-х та 4-х валкових машинах.

4.3.25.Визначення потужності гнуття листового прокату на трьох валкових машинах.

4.3.26.Дефекти та умови бездефектного гнуття трубного прокату.

4.3.27.Схеми устроїв для гнуття труб.

111

Література

1.Шварцбург Б.И. Технология производства гидравлических машин. М., «Машиностроение», 1978, 352 с.

2.Егоров М.Е., Дементьев В.Н., Дмитриев В.Л. Технология машиностроения. М.; Высшая школа,1976-534 с.

3.Корсаков В. С. Основы технология машиностроения. Учебник для вузов. М., «Высш. школа», 1974.336 c.

4.Кузмак Г.М. Основы технологии аппаратостроения.М.: Недра, 1967,

468c.

5.Технологичность конструкций и изделий. Спр. /под ред. Ю.Д. Амирова/, М.: Машиностроение, 1990, 144 с.

6.Балабанов А.Н. Краткий справочник технолога – машиностроителя. – М.: Издательство стандартов, 1992. – 459 с.

7.Балабанов А.Н. Технологичность конструкций машин. – М.: Машиностроение, 1987. – 336 с.

8.Валетов В.А., Кузьмин Ю.П., Орлова А.А., Третьяков С.Д., Технология приборостроения. Учебное пособие, – СПб: СПбГУ ИТМО, 2008 – 180 с.

9.А.Г. Ткачев Технология аппаратостроения: М. Машиностроение, 2001,

187c.

10.Косилова А.Г., Мещеряков Р.К., Калинин М.А. Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М.: машиностроение, 1976, 288 с.

5.Базування заготовок

5.1.Поняття базування та види баз

Упроцесі складання виробів виникають задачі точного взаємного розташування деталей і вузлів у виробах, від чого залежить якість і працездатність виробу. При виготовленні партії деталей с заданою точністю на налагоджених верстатах необхідно щоб кожна заготовка була установлена з необхідною точністю відносно вузлів верстата, пристроїв та різальних

112

інструментів і траєкторії їх робочого переміщення в процесі обробки. Такі ж задачі можуть виникати при ремонті та експлуатації виробів.

Таким чином відповідно стандарту (ГОСТ 21495 – 76) процес

придання заготовці заданого розташування відносно прийнятої системи

координат називається базуванням. При визначенні заданого розташування деталі у виробі або заготовки при її обробленні на верстаті за основу приймають як правило реальні поверхні, елементи поверхонь або характерні точки поверхонь деталей (заготовок). Ці елементи, які прийняті за основу для орієнтації деталей (заготовок) називаються базами. По визначенню базою

називається сукупність поверхонь, ліній або точок деталі, відносно яких орієнтуються інші деталі у виробу або по відношенню до яких орієнтуються різальні кромки інструментів і відповідно інші поверхні які оброблюються на даній операції. Для правильного вибору поверхонь деталі в

якості базових необхідно дати їм відповідну характеристику. |

|

По службовому призначенню деталей (рис. 5.1) |

поверхні |

підрозділяються на: |

|

-основні (1), це поверхні за допомогою яких визначається положення даної деталі відносно іншої деталі, до якої вона приєднується, у вузлі виробу;

-приєднувальні (2), це поверхні за допомогою яких визначається положення інших деталей, які приєднуються до даної;

-виконавчі (3), це поверхні, які виконують службове призначення;

-вільні поверхні (4) призначені для з’єднання основних, приєднувальних та виконавчих.

113

Рис. 5.1. Види поверхонь по службовому призначенню.

В залежності від технологічного процесу обробки розрізняють

поверхні:

-поверхні, які оброблюються (1);

-поверхні, які визначають положення деталі при обробці (2);

-поверхні, які сприймають затискні зусилля(3);

-поверхні, від яких витримують розміри при обробці(4);

-поверхні, які не підлягають обробці на даній операції (5).

114

Рис. 5.2. Види поверхонь в залежності від технологічного процесу обробки.

В якості базових в основному використовують основні та приєднувальні поверхні. Розрізняють наступні види баз.

Конструкторськими базами являються сукупність поверхонь, ліній або точок які визначають розрахункове положення деталі (вузла) відносно інших деталей (вузлів) виробу або відносно яких задано положення інших елементів той же деталі.

На рис. 5.3 а показано розташування осі відносно конструкторських базових поверхонь 1 і 2, яке задано розмірами А і В.

Рис. 5.3. Приклади конструкторських баз.

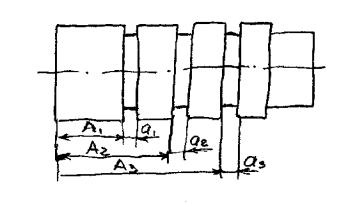

На рис. 5.3 б конструкторською базою являється поверхня 1 та представлений координатний метод постановки розмірів, а на рис. 5.3 в поверхні 1, 2, 3 та 4 представлений ланцюговий спосіб. При координатному

115

способі постановки розмірів похибка кожного розміру залежить тільки від способу обробки. Але координатний спосіб не застосовується у випадках, коли необхідно витримати точні розміри окремих елементів поверхні при невисокій точності розташування цих елементів на поверхні (рис. 5.4). Цим умовам відповідає комбінований спосіб постановки розмірів.

Рис. 5.4. Приклад комбінованого способу постановки розмірів.

При ланцюговому способі постановки розмірів кожний послідовний розмір має спільну поверхню, яка їх зв’язує. Недоліком цього методу є накопичування похибки при розрахунках розмірів розташування поверхонь від основної поверхні.

Технологічні бази це поверхні, які використовуються для визначення розташування заготовок при їх обробці або від яких ведеться контроль розташуванні поверхонь в результаті обробки.

Технологічні бази підрозділяються на, установчі, реальні, умовні,

налагоджувальні, перевірочні.

Установчі бази бувають:

-чорновими це поверхні, які прийняті в якості базових та являються поверхнями отриманими у результаті виготовлення заготовки;

-чистові бази це поверхні, які прийняті в якості базових і оброблені як правило на перших операціях;

116

-основні бази це поверхні які прийняті в якості базових та відносяться до основних або приєднувальних відповідно класифікації поверхонь по службовому призначенню.

-допоміжні бази це поверхні які прийняті в якості базових та використовуються тільки у зв’язку з обробкою заготовки і не пов’язані

з роботою деталі у виробі.

Чорнові бази використовуються як правило на перших операціях. В якості чорнових баз вибирають поверхні, які остаються необробленими. Якщо на деталі оброблюються усі поверхні тоді в якості чорнової бази вибирають поверхня з найменшим припуском, який буде розташований симетрично іншим поверхням які оброблюються. Це може гарантувати достатню величину припуску на обробку цієї поверхні. Крім того поверхні для чорнових баз повинні бути по можливості якісними (невелика шорсткість, достатня точність розмірів та форми). Повторна обробка при установці на чорнові бази не бажана.

В якості чистових баз рекомендується вибирати основні та приєднувальні поверхні. Це забезпечує більш високу точність обробки.

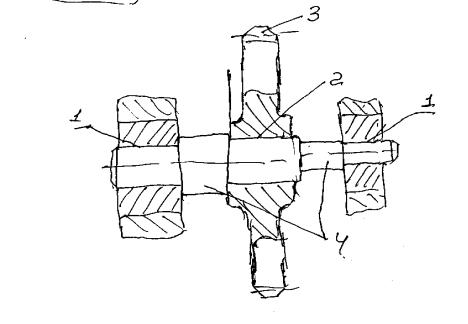

На рис. 5.5 приведені приклади основних баз. Поверхні 1 зубчатого колеса (Рис. 5.5 а) та вала (Рис. 5.5 б) є основними базами, так як вони являються установчими при оброблюванні та одночасно є основними поверхнями які визначають положення цих деталей у виробі.

Рис. 5.5. Приклади основних баз.

117

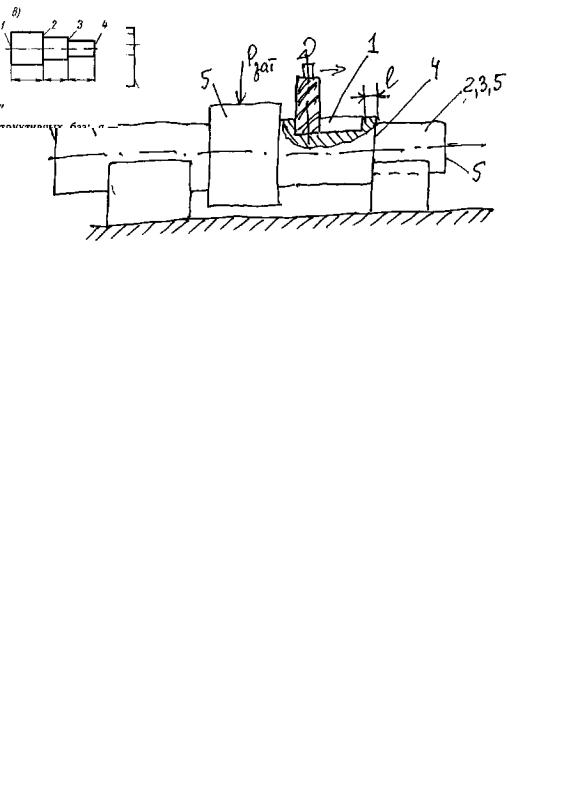

На рис. 5.6 приведений приклад установки у центрах вала при обробці на токарному верстаті. Поверхня 1 (центровий отвір) являється чистовою допоміжною базою. Ця поверхня попередньо оброблена тільки для використання її у технологічному процесі виготовлення деталі.

Рис. 5.6. Приклад чистової допоміжної бази.

Технологічні бази можуть бути реальними (явними) або умовними

(прихованими).

Реальна база це база яка утворена реальними поверхнями або елементами цих поверхонь (лінії, точки).

Умовною базою може бути осі отворів та валів, площа симетрії, бісектриса кута тощо.

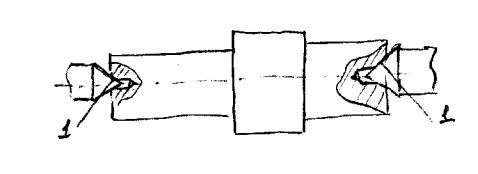

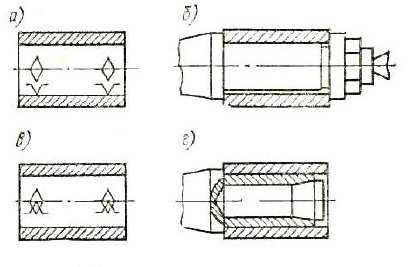

На рис. 5.7 а показана схема базування яка припускає при обробці зовнішньої поверхні використання в якості установчої бази реальну внутрішню поверхню отвору. Ця схема реалізується створенням жорсткої циліндричної оправки з гайкою (рис. 5.7 б). В цьому випадку виникає похибка обробки за рахунок зазору між базовою поверхнею деталі (внутрішній отвір) та відповідною поверхнею оправки.

118

Рис. 5.7. Види реальних та умовних баз: а, б – реальна база; в, г – умовна база.

На рис. 5.7 в приведена схема базування з точним орієнтуванням відносно осі отвору втулки. Це виключає появу радіального биття і ексцентриситету обробленої зовнішньої поверхні відносно осі отвору. Реалізується ця схема (рис. 5.7 г) за допомогою оправки, яка усуває проміжок.

Налагоджувальною базою називається поверхня заготовки, яка оброблюється при одної і той же установці з іншими поверхнями з нею пов’язаними безпосередніми розмірами (рис. 5.8). Поверхня А являється установчою базою при обробці торця Д на відстані L. Але положення поверхонь Б, В, Г та Е визначається налагодженням верстата по упорам відносно поверхні Д. Тому поверхня Д, яка оброблюється разом з поверхнями Б, В, Г та Е являється для них налагоджувальною те5хнологічною базою.

119

Рис. 5.8. Приклад налагоджувальної бази.

Налагоджувальна база завжди пов’язана з установчою базою безпосередніми розмірами. Заготовка може мати декілька налагоджувальних баз. Налагоджувальні бази використовуються при розточки декількох отворів з точним взаємним розташуванням їх осей та інші операції при яких різальний інструмент переміщується від одної поверхні до іншої на задану по кресленню відстань за допомогою шаблонів, вимірювальних устроїв верстатів або по заданій програмі верстатів з ЧПК. Застосування налагоджувальних баз підвищує точність отримання розмірів.

Перевірочною базою називається поверхня, лінія або точка заготовки , відносно до яких визначається вивірка положення заготовки на верстаті. Прикладом може бути операція розточки гнізд підшипників фундаментної рами двигуна (рис. 5.9).

120