Конспект лекций

.pdf

|

m+n |

|

m+n |

|

|

Аср = |

∑ Ai |

;(7.19) ТАср = |

∑TAi |

. (7.20) |

|

i=1 |

i=1 |

||||

m + n |

m + n |

||||

|

|

|

Відповідно отриманим параметрам визначають квалітет по якому призначають допуски складових ланок. В залежності від труднощів отримання допусків для окремих складових ланок здійснюють їх коректировку у ту чи іншу сторону. Розташування полів допусків відносно номінальних розмірів початково приймають по технологічним міркуванням «у метал», тобто для отворів зі знаком «+», а для валів зі знаком «-». Остаточна перевірка призначених допусків і відхилень здійснюється за формулами .

До переваги метода розрахунку відповідно повній взаємозамінності можна віднести:

-простота та висока продуктивність при складанні виробів без необхідності використання робочих високої кваліфікації;

-можливість спеціалізації та кооперації підприємств;

-простота нормування технологічних операцій та можливість організації потокового складання;

-скорочення простоїв при ремонті обладнання.

До недоліків цього методу можна віднести більш жорсткі допуски на складові ланки, що вимагає більших економічних витрат.

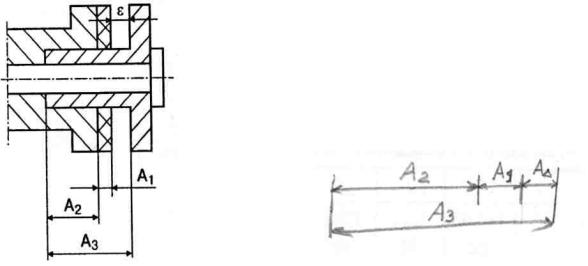

Приклад 7.2. Для вузла з приведеним розмірним ланцюгом (рис. 7.2.7)

методом повної взаємозамінності визначити параметри складових ланок при заданих параметрах вихідної ланки А∆ = 1+0,6. Лінійні розміри складових ланок:

А1 = 11 мм, А2 = 38 мм, А3 = 50 мм.

Рішення. Визначаємо середній допуск та середнє значення номінального

розміру складавих ланок за формулами 7.19 і 7.20

|

m+n |

|

|

|

|

|

m+n |

|

|

|

|

|

Аср = |

∑ Ai |

= |

11+ 38 + 50 |

= 33; |

ТАср = |

∑TAi |

= |

0,6 |

= 0,2. |

|||

i=1 |

i=1 |

|||||||||||

|

|

|

|

|

|

|||||||

m + n |

|

3 |

m + n |

1+ 2 |

||||||||

|

|

|

|

|

|

|||||||

Отримані величини відповідають 11 квалитету точності. Приймаємо розташування визначених значень величин допусків для складових ланок по h11 і H11: А1 = 11-0,11 мм, А2 = 38-0,16 мм, А3 = 50+0,16 мм.

221

а) |

б) |

Рис. 7.2.7. Приклад вузла а) та розмірного ланцюгу б).

Визначаємо допуск вихідної ланки при призначених допусках складових ланок

ТА' = 0,11 + 0,16 + 0,16 = 0,44 мм.

Отриманий допуск у 1,5 рази менше чим установлений. Тому приймаємо

точність складових ланок по 12 квалитету. Допуски складових ланок будуть: А1 = 11-0,18 мм, А2 = 38-0,25 мм, А3 = 50+025 мм.

Визначаємо допуск вихідної ланки приповторно призначених допусках складових ланок

ТА' = 0,18 + 0,25 + 0,25 = 0,68 мм.

Це дещо перевищує установлений допуск вихідної ланки. У цьому разі

вибираємо регулюючу ланку, виконання якої у більш точному квалітеті не

визиває утруднень. У якості такої ланки приймаємо складовий розмір

збільшуючої ланки Ар = А3 = 50 мм. Визначаємо допуск складавої ланки за

формулою (7.16)

m+n−1

ТАр = А3 = ТА∆ - ∑ TAi = 0,6 – (0,18 + 0,25) = 0,17 мм.

i=1

Визначений допуск відповідає 11 квалитету, тому ТАр = 0,16 мм.

Допуск замикаючої ланки буде ТА' = 0,18 + 0,25 + 0,16 = 0,59 мм, тобто

А' = 1+0,59.

222

Ланка А3 збільшуюча, тому визначаємо її координати середини поля

допуску за формулою

→ |

n |

← |

m−1 |

→ |

|

0,59 |

|

− 0,18 |

|

− 0,25 |

|

||

Ес A |

|

= EcA∆ + ∑Ec A − ∑Ec A |

= |

+ |

+ |

= + 0,08 мм. |

|||||||

p |

2 |

2 |

2 |

||||||||||

|

i=1 |

i |

i=1 |

i |

|

|

|

|

|||||

Визначаємо координати середини поля допуску вихідної ланки за формулою

(7.13)

|

→ |

|

← |

− 0,18 − − 0,25 = + 0,295 мм. |

|

EcA∆ = ∑Ec A |

− ∑Ec A = + 0,08 - |

||||

m |

|

n |

|

|

|

i=1 |

i |

i=1 |

i |

2 |

2 |

Визначаємо відхилення замикаючої ланки за формулами (7,14) і (7.15)

ESA∆ = EcA∆ + ТА∆/2 = +0,295 + 0,59/2 = +0,59 мм; EIA∆ = EcA∆ - ТА∆/2 = +0,295 - 0,59/2 = 0,00 мм.

Таким чином отримали значення вихідної ланки 1+0,59 мм при заданій 1+0,6

мм, що відповідає правильному зробленому розрахунку.

7.2.1.3. Розрахунок розмірних ланцюгів методом неповної взаємозамінності

Багатоланкові розмірні ланцюги з числом ланок більше 3 розраховують з урахуванням законів розсіювання розмірів у межах поля допуску. Тому у деякого прийнятого відсотка розмірів необхідна точність не буде забазпечена. При ймовірностному методі фактичне розсіювання розмірів у межах поля допуску здійснюється по установленим законам і випадковому їх сполученню між собою. При визначенні параметрів замикаючої ланки сумарне значення складових ланок визначається по законам теорії ймовірності. Тому розсіювання розмірів замикаючої ланки теж здійснюється по законам теорії ймовірності і тим ближче це розсіювання буде наближене до закону нормального розсіювання чим більше ланок у розмірному ланцюгу. Мінімальна кількість складових ланок (m+n), при яких здійснюється розподіл розмірів замикаючої ланки по закону нормального розподілу, складає при розподілу складових ланок по іншим законам: закон нормального розподілу (закон Гауса) – (m+n) = 2; закону рівнобедреного трикутника (закон Симпсона) - (m+n) = 3; закон рівної ймовірності - (m+n) = 4.

223

При вирішенні зворотної задачі методом неповної взаємозамінності можливе поле розсіювання замикаючої ланки ω∆ при відомих полях розсіювання

ωі складових ланок, коефіцієнтах λі і вибраному коефіцієнту t∆ визначається за формулою

|

m+n |

|

ω∆ = t∆ ∑ξi2λi2ωi2 |

, ( 7.21) |

|

|

i=1 |

|

де t∆ - коефіцієнт ризику, який характеризує відсоток виходу значень замикаючої ланки (її відхилень) за межі установленого допуску;

λі – коефіцієнт, який характеризує теоретичний закон розсіювання значень і-тої складової ланки, (закон Гаусса -λi2 = 1/9, закон Симпсона - λi2 = 1/6, закон рівної ймовірності - λi2 = 1/3);

ωі - поле розсіювання і-тої складової ланки;

ξ і – передаточне відношення і-тої складової ланки.

Значення коефіцієнту ризику t∆ вибирають з таблиць функції Ф(t) Лапласа в

залежності від прийнятого ризику Р у відсотках, де |

|

|

|

|||||||||

|

|

|

Р = 100[1 – Ф(t)] |

(7.22) |

|

|

|

|||||

Поле розсіювання розміру як відомо залежить від середньоквадратичного |

||||||||||||

відхилення кривої розсіювання σ і дорівнює |

|

|

|

|

|

|||||||

|

|

ωі = ±σi = (Lсрi + tσi) – (Lсрi - tσi). |

(7.23). |

|

|

|||||||

Нормований коефіцієнт розподілу або коефіцієнт ризику t можна визначити |

||||||||||||

з відношення |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = |

Li − Lср |

|

(7.24) |

|

|

|

|

||

|

|

|

|

σ |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||

Деякі значення t∆ приведені у таблиці |

|

|

|

|

|

|||||||

|

Значення t∆ в залежності від Р |

|

|

Таблиця № |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Ризик Р, % |

|

32,00 |

10,00 |

|

4,50 |

|

1,00 |

|

0,27 |

0,10 |

0,01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коефіцієнт t∆ |

|

1,00 |

1,65 |

|

2,00 |

|

2,57 |

|

3,00 |

3,29 |

3,89 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У тих випадках, коли закони розсіювання складових ланок розмірного ланцюгу невідомі, приймають їх розсіювання по закону Симпсона або рвної

224

ймовірності. Умовно приймають відповідність поля розсіювання полю допуску. Тоді можна написати для визначення допуску замикаючої ланки

|

m+n |

|

|

ТА∆ = ω∆ = 1,2 ∑ξi2TAi2 . |

(7.25) |

||

|

i=1 |

|

|

Координати відхилень і координати середини поля допуску замикаючої |

|||

ланки можуть дути визначені по формулам (7.11) |

(7.12) (7.13). |

||

Приклад.

Приклад 7.3. Для деталі, яка зображена на рис. 7.2.5.а з розмірним ланцюгом А∆ (рис. 7.2.5.б) методом неповної взаємозамінності визначити: номінальний розмір замикаючої ланки А∆, величину його допуску ТА∆, граничні відхилення ESA∆, EIA∆ і координату середин поля допуску ЕсА∆. Задані параметри

→ |

= 90+0,22 |

|

← |

|

← |

|

→ |

|

складових ланок: A |

мм, |

A |

= 10-0,09 |

мм, A |

= 100-022 |

мм, A |

= |

|

1 |

|

2 |

|

3 |

|

4 |

||

30+0,16 мм .

Рішення. Приймаємо:Центр групування розташован симетрично полю розсіювання (α = 0). Розсіювання поля допуску відповідає закону Симпсона (кі =

1,2).

Номінальний розмір замикаючої ланки визначаємо за формулою 7.6

|

→ |

→ |

|

← |

← |

|

|

|

|

|

|

А∆ = A |

+ A |

- A - A = 90 +30 -10 – 100 = 20мм. |

|||||||||

1 |

4 |

2 |

3 |

|

|

|

|

|

|||

Визначимо допуск замикаючої ланки(7.10) |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

m+n |

|

|

|

|

|

|

|

|

|

|

ω∆ = ТА∆ =1,2 ∑ξi2TAi2 |

= 1,2 |

|

0.222 + 0,092 + 0,222 + 0,162 = 0,3612 мм. |

||||||||

|

i=1 |

|

|

|

|

|

|

|

|

|

|

Центр групування той же + 0,345. |

|

|

|

|

|

||||||

Тоді |

|

|

|

|

|

|

|

|

|

|

|

ESA∆ = EcA∆ + (ТА∆/2) ω∆/2 =+0,345 + |

0,3612 |

|

= +0,5256 |

||||||||

2 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||

EIA∆ = EcA∆ - (ТА∆/2) ω∆/2 = =+0,345 - |

|

0,3612 |

=+0,1544 |

||||||||

2 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||

Таким чином значення замикаючої ланки буде А∆ = 20++00,,15445256 .

Порівняно з допуском визначеним методом повної взаємозамінності допуск зменшився у n = 0,03612,69 =1,91раз.

При вирішенні прямої задачі методом неповної взаємозамінності визначають величину середнього допуску складових ланок за формулою

|

TA |

|

Тср = |

1,2 m + n . |

(7.26) |

225

По середньому розміру складових ланок Аср і Тср визначаоть загальний квалітет складових ланок, який приймають за основу для установлення допусків складових ланок. Якщо загальний квалітет складових ланок відповідає 11 чи 12 квалітетам, то метод неповної взаємнозаємності можна застосовувати для вирішення розмірних ланцюгів. У цьому випадку допуски по визначеному квалітету призначаються для усіх складових ланок окрім одної, яку вибирають у якості регулюючуї ланки. Ця ланка, як раніше було зазначено, повинна бути з найбільшим номінальним розміром виконання і вимірювання якого не повинно визивати технологічних утруднень. Розташування усіх розрахованих допусків на складові ланки приймають по H або h.

Розрахунок допуску регулюючої ланки виконують за формулою

|

1 |

|

m+n−1 |

|

|

ТАр = |

|

TA2 −1,22 ∑ξ 2TAi2 |

. (7.27) |

||

|

|||||

1,2 |

|

i=1 |

|

||

Координати середини поля допуску регулюючої ланки розраховуються в залежності від розташування її серед збільшуючи або зменшуючи ланок по формулам (7.17) і (7.18).

Якщо у результаті розрахунків середня точність розмірів складових ланок буде відповідати 7 – 9 квалитетам, то для досягнення заданої точності замикаючої ланки методом неповної взаємозамінності становиться неможливим. В цьому випадку можна застосувати методи пригонки чи регулювання.

При установленні розрахунками допусків складових ланок відповідно 10-му квалітету, вирішення питання досягнення заданої точності вирішується додатковим аналізом технологічного процесу деталей, отримані розміри яких входять у розрахунковий ланцюг.

Приклад 7.4. . Для вузла з приведеним розмірним ланцюгом (рис. 7.2.7) методом неповної взаємозамінності визначити параметри складових ланок при заданих параметрах вихідної ланки А∆ = 1+0,6. Лінійні розміри складових ланок:

А1 = 11 мм, А2 = 38 мм, А3 = 50 мм.

Рішення. Визначаємо середній допуск та середнє значення номінального розміру складавих ланок за формулами 7.19 і 7.26

226

|

m+n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∑ Ai |

|

11+ 38 + 50 |

|

|

|

TA |

|

|

|

0,6 |

|

|

|||

Аср = |

i=1 |

= |

= 33 мм; |

Тср = |

|

|

= |

|

|

= 0,288 мм |

||||||

m + n |

|

3 |

|

|

|

|

|

|

|

|

||||||

|

|

|

1,2 |

|

m + n |

1,2 |

1+ 2 |

|

|

|||||||

Отримані значення приблизно відповідають 12 квалитету. Призначаємо

допуски складових ланок по h12 і H12: : А1 = 11-0,18 мм, А2 = 38-0,25 мм, А3 = 50+025 мм.

Визначаємо поле розсіювання вихідної ланки за формулою (7.25)

m+n

ТА’∆ = ω∆ = 1,2 ∑ξi2TAi2 = 1,2 0,182 + 0,252 + 0,252 = 0,476 мм.

0,182 + 0,252 + 0,252 = 0,476 мм.

i=1

Отриманий допуск значно менший заданого.

Визначаємо координати середини поля допуску вихідної ланки за формулою (7.13)

|

→ |

|

← |

+ 0,25 − |

− 0,18 − |

− 0,25 = +0,34 мм. |

EcA∆ = ∑Ec A |

− ∑Ec A = |

|||||

m |

|

n |

|

|

|

|

i=1 i |

i=1 i |

2 |

2 |

2 |

||

Визначаємо відхилення вихідної ланки за формулами (7,14) і (7.15) ESA∆ = EcA∆ + (ТА∆/2) ω∆/2 =+0,34 + 0,4762 = +0,578 мм; EIA∆ = EcA∆ - (ТА∆/2) ω∆/2 = =+0,34 - 0,36122 =+0,102 мм.

Таким чином у результаті розрахунків отримали параметри вихідної ланки А∆ = 1++00,,102578 . Значення лежать у межах заданих параметрів. Розрахунок вірний.

7.2.2.Розмірний аналіз технологічних процесів

7.2.2.1.Виявлення розмірних ланцюгів за допомогою теорії графів Для виявлення та побудови розмірних ланцюгів застосовується теорія

графів. Це одна з математичних дисциплін, яка вивчає складні структури та системи з багатьма елементами та зв’язками між ними. Деталь та заготовку можна розглядати як складну геометричну структуру, елементами якої

227

являються різноманітні поверхні та розмірні зв’язки між ними. Геометричні поверхні та розмірні зв’язки між ними можуть змінюватись у результаті виконання технологічного процесу. Тому геометрична структура, яка використовується для дослідження технологічного процесу механічної обробки, включає у себе геометричну структуру заготовки та деталі і геометричну структуру технологічного процесу. Ця геометрична структура будується за допомогою теорії графів.

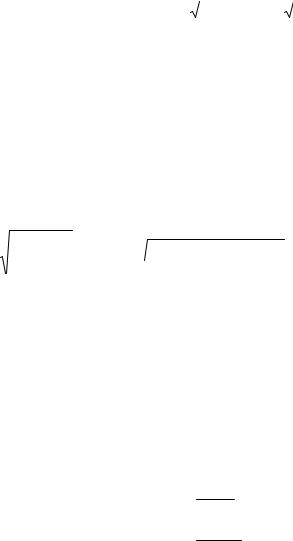

Граф – це геометрична фігура, яка складається формально з точок і ліній, які їх з’єднують. Точки називають вершинами, а ліниїї, які їх з’єднують, ребрами або дугами. Ребро може бути орієнтованими (рис. 7.2.8 б), коли стрілкою показаний напрямок з якої вершини воно виходить і до якої приходить. Неорієнтоване ребро без стрілки (рис. 7.2.8 а) не вказує напрямок між з’єднаними вершинами. Якщо дві вершини з’єднуються між собою декількома ребрами, то таке ребро називають кратним (рис. 7.2.8 в).

а) |

б) |

в) |

|

Рис. 7.2.8. Види ребер |

|

а) неорієнтоване ребро, б) орієнтоване ребро, в) кратне ребро |

||

Якщо декілько |

орієнтованих ребер маючи спільні |

вершинги з’єднують |

→

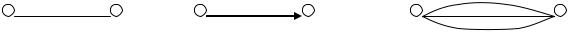

декілько вершин (рис. 7.2.9 а), то такий граф називається маршрутом U (U =

→ → →

E1 + E2 + E3 1). Якщо початок і кінець маршруту знаходится у одній вершині, то такий граф називається циклічним (рис. 7.2.9 б). Якщо у маршруті кожне ребро зустрічається тільки один раз, то такий маршрут називається ланцюгом. Якщо кожну вершину можна з’єднати з будь-якою іншою вершиною деяким ланцюгом, то такий граф називається зв’язковим.

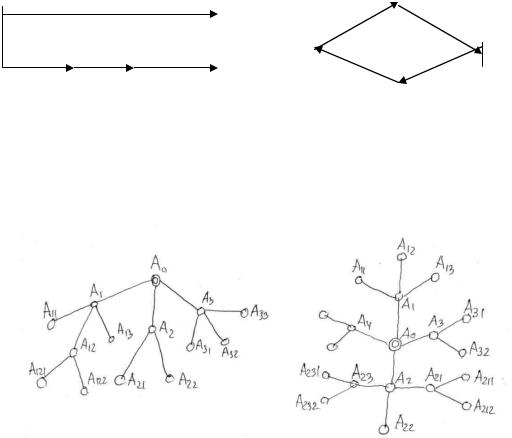

Зв’язковий граф у якому відсутні циклічні маршрути (ланцюги) та кратні ребра називається деревом. Для кожної будь якої пари вершин існує єдиний зв’язковий ланцюг. Види дерев представлені на рис. 7.2.9. Для побудови дерева

228

вибирають будь-яку вершину А0 яка називається коренем дерева, яку з’єднують послідовно з іншими вершинами відповідними ребрами (А1, А2 , А3, А12, А13, А21, А22 і так далі). Різні ізольовані ланцюги, які виходять з корня дерева А0 мають кінцеву вершину і являються окремими ланцюгами (гілками) подібно справжньому дереву. Дерево з n вершинами має (n-1) ребер.

|

|

→ |

|

|

|

|

→ |

→ |

||

|

|

|

|

|

|

E2 |

||||

|

|

U |

|

→ |

|

|

E 1 |

|

|

|

|

|

|

|

|

||||||

→ |

|

→ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

E 1 |

|

E2 |

|

E3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

→ |

|

|

→ |

|

|

|

|

|||||||

|

|

|

|

|

|

|

E3 |

E3 |

||

|

|

а) |

|

|

|

|

б) |

|

||

|

|

|

|

Рис. 7.2.8. Види маршрутів: |

|

|||||

|

|

|

|

а) маршрут, б) циклічний маршрут. |

|

|||||

Рис. 7.2.9. Можливий вигляд дерев

Якщо вважати поверхні заготовкм і деталі за вершини, а розмірні зв’язки між ними за ребра то креслення деталі з конструкторськими та технологічними розмірами можна представити у вигляді двох дерев.

229

230