- •Основные обозначения и сокращения

- •Введение

- •2.2. ПРОМЫШЛЕННЫЙ ЭЛЕКТРОПРИВОД

- •2.2.1. Промышленный электропривод как система

- •2.2.1.1. Введение в курс промышленного электропривода

- •2.2.1.2. Общие сведения о системах промышленного электропривода. Интегральные микросхемы в промышленном электроприводе. Микропроцессоры в системах электропривода

- •Интегральные микросхемы в промышленном электроприводе

- •Микропроцессоры в системах электропривода

- •Уравнения и режимы работы ДПТ независимого возбуждения

- •Полууправляемый преобразователь

- •Трехфазный управляемый преобразователь

- •Импульсные системы электропривода

- •Электропривод с частотным управлением

- •Электропривод с векторным управлением

- •Тиристорные системы самовозбуждения

- •Системы частотного управления синхронным двигателем

- •Системы электропривода с вентильным двигателем

- •Основные уравнения и характеристики ВД

- •Области применения вентильных двигателей

- •Электропривод с адаптивным управлением

- •2.2.2. Электропривод крановых механизмов

- •2.2.3. Электропривод насосов, вентиляторов, компрессоров

- •2.2.4. Электропривод лифта

- •2.2.5 Электропривод механизмов непрерывного транспорта

- •2.2.6. Электрооборудование металлорежущих станков и кузнечно-прессового оборудования

- •2.2.7. Основные принципы управления группой электроприводов

- •Библиографический список

- •Содержание

2.2.2.ЭЛЕКТРОПРИВОД КРАНОВЫХ МЕХАНИЗМОВ

2.2.2.1.Общие сведения. Схемы управления на переменном и постоянном токе. Требования к механическим характеристикам электропривода крановых механизмов

Механизация и автоматизация производственных процессов промышленных предприятий связаны не только с выполнением главных технологических операций, но и со вспомогательными операциями по транспортировке сырья, готовой продукции и топлива, которые осуществляются во многих случаях электрическими кранами.

Современное жилищное и промышленное строительство немыслимы без применения мощных грузоподъемных средств. С начала закладки фундамента и до окончания завершения строительства при любом технологическом способе возведения здания грузоподъемные механизмы осуществляют подачу к месту монтажа строительных деталей и узлов, различных материалов и механизмов, уборку мусора и т. д.

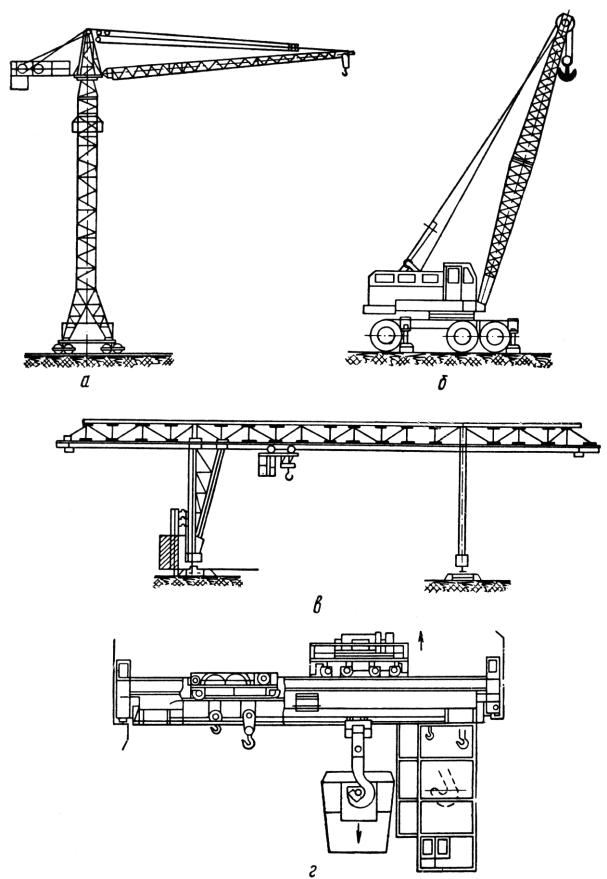

В промышленности для вертикального и горизонтального перемещения грузов используют краны различных конструкций [3-6] (рис. 2.2.2.1).

Так, в цеховых пролетах промышленных предприятий используют различные виды мостовых кранов. Имеются и другие разновидности кранов. Несмотря на конструктивные различия, большинство кранов имеют общие по назначению узлы механизмов. К ним, например, относятся механизмы перемещения груза в вертикальном или горизонтальном направлении.

Краны могут быть с паровым двигателем, с двигателем внутреннего сгорания и с электродвигателями. Последние, благодаря своим техническим преимуществам, получили наибольшее распространение.

Условия работы кранов характеризуются повышенными вибрациями, загрязненностью, значительными перегрузками при большой частоте включений, а зачастую — повышенной влажностью и высокой температурой. В силу этих условий электрооборудование кранов должно иметь повышенную надежность, простоту и удобство управления, безопасность обслуживания. Требования к электрооборудованию кранов оговорены специальными правилами.

Наибольшее распространение на промышленных предприятиях получи-

ли мостовые краны (рис. 2.2.2.2).

Основными узлами механического оборудования крана являются тележка А (рис. 2.2.2.3) с подъемным крюком, которая перемещается по колее мостового пролета Б. Управление движением тележки, моста и подъема осуществляется из кабины В. С помощью мостового крана могут быть осуществлены операции подъема и опускания груза, а также перемещение его вдоль и поперек рабочего пролета.

106

Рис. 2.2.2.1. Краны

а — башенный; б — пневмоколесный; в — козловой; г — мостовой

107

Рис. 2.2.2.2. Мостовой кран:

1 — двигатель подъема; 2 — двигатель передвижения тележки; 3 — двигатель передвижения моста; 4 — гибкий кабель питания электроприводов тележки и подъема

На многих кранах в качестве грузозахватывающего устройства используются электромагниты. Унифицированное механическое оборудование позволяет устанавливать тележку на соответствующем кране вместо крюковой или грейферной тележки. Для питания подъемного электромагнита в этом случае используется электромагнитный преобразовательный агрегат.

Основными параметрами кранов являются грузоподъемность (масса груза, поднимаемого краном) и номинальная скорость движения рабочих органов.

Номинальная грузоподъемность, т, серийных крановых установок:

Электрическая таль ............................... |

0,25...5 |

|

Кран: мостовой ...................................... |

1... |

500 |

перегрузочный портальный ................. |

5... |

32 |

козловой ................................................. |

3... |

32 |

строительный башенный ...................... |

4... |

50 |

Перегружатель........................................ |

16... |

40 |

Номинальные скорости крановых установок приведены в табл. 2.2.2.1.

Электродвигатели и генераторы

В зависимости от назначения и режима работы для привода кранов

108

Рис. 2.2.2.3. Тележка с подъемным электромагнитом (а) и эскиз расположения оборудования на грейферной тележке (б):

1 — двигатель передвижения тележки; 2 — кабельный барабан; 3 — подъемный электромагнит; 4 — двигатель подъемного механизма; 5 — тормозные электромагниты; 6 — конечный выключатель подъема; 7, 8 — двигатели подъема и закрывания грейфера

109

применяют электродвигатели переменного тока единой серии с короткозамкнутым ротором, специальные краново-металлургические двигатели, а также электродвигатели постоянного тока.

Электродвигатели единой серии хорошо известны. Рассмотрим особенности краново-металлургических электродвигателей. К особенностям этих электродвигателей относятся: повышенная прочность вала, выполнение двигателей с двумя выступающими концами вала, размещение контактных

Таблица 2.2.2.1

Номинальные скорости крановых установок

Крановая установка |

|

Скорость |

|

||

подъема, |

передвижения |

передвижения |

поворота, |

||

|

м/с |

крана, м/с |

тележки, м/с |

об/мин |

|

Кран-балка, элек- |

0,1...0,15 |

0,4...1,0 |

0,1...0,7 |

– |

|

троталь |

|||||

|

|

|

|

||

Кран мостовой |

0,1...0,4 |

0,4...2,5 |

0,3...0,7 |

– |

|

Кран козловой |

0,1...0,4 |

0,5...2,0 |

0,3...1,3 |

– |

|

Кран перегрузоч- |

1,0...1,25 |

0,5...0,7 |

– |

1,3...1,7 |

|

ный портальный |

|||||

|

|

|

|

||

Кран строительный |

0,1...1,0 |

0,2...0,7 |

0,4...0,8 |

0,2...0,8 |

|

башенный |

|

|

|

|

|

Перегружатель |

0,4...1,4 |

0,5...1,0 |

1,3...3,0 |

– |

|

колец электродвигателей с фазным ротором внутри машины. Электродвигатели этих серий имеют более надежное, по сравнению с обычными двигателями, крепление пакетов статора, ротора и лобовых частей. Электродвигатели выполняют с большим отношением длины пакета к его диаметру, что позволяет уменьшить маховый момент и тем самым улучшить динамические характеристики электродвигателя. Крановые электродвигатели изготовляют-

ся на 600, 750 и 1000 об/мин.

Применение термостойких изоляционных материалов в виде стеклянной изоляции, стеклослюдяных материалов с кремнийорганическими связующими, лавсановой пленки, а также обмоточных проводов с теплостойкой эмалевой изоляцией позволяет выпускать машины с высокой перегрузочной способностью.

Крановые электродвигатели мощностью до 40 кВт изготовляют как с фазным, так и с короткозамкнутым ротором, а свыше 40 кВт — только с фазным ротором. Электродвигатели с короткозамкнутым ротором изготавливают односкоростными и многоскоростными.

Большие краны, работающие в тяжелых условиях металлургических предприятий (частые пуски, реверсы и перегрузки, высокая температура),

110

требуют особого подхода к выбору системы электропривода. Асинхронные электродвигатели в таких условиях обычно оказываются непригодными. Поэтому приходится выбирать более дорогие и сложные электродвигатели постоянного тока, имеющие благоприятную для крановых механизмов механическую характеристику, большие возможности при регулировании скорости и эффективные способы электрического торможения при высокой перегрузочной способности.

Промышленность выпускает серию крановых электродвигателей постоянного тока типа ДП, мощностью от 2 до 150 кВт, на номинальное напряжение 220 и 440В. Электродвигатели этой серии изготовляются в закрытом исполнении с принудительной вентиляцией. Они могут иметь различные способы возбуждения — последовательное, смешанное и параллельное со стабилизирующей обмоткой. Высокая надежность электродвигателей постоянного тока обеспечивается их высокой перегрузочной способностью (от 2,5 до 5,5) Мн, повышенной механической прочностью вала, особо надежным креплением всех элементов конструкции и применением изоляционных материалов высокого класса.

При отсутствии сети постоянного тока и нецелесообразности сооружения стационарной преобразовательной подстанции применяют систему электропривода Г—Д с размещением преобразовательного агрегата на механизме крана.

Для плавного регулирования скорости на механизмах подъема некоторых типов мостовых кранов используется крановый электродвигатель с тормозным генератором. Статор тормозного генератора представляет собой систему из четырех пар явно выраженных полюсов, а ротор — короткозамкнутую обмотку, залитую алюминиевым сплавом. При вращении ротора в постоянном поле статора магнитные потоки статора и ротора, взаимодействуя друг с другом, создают тормозной (генераторный) момент. Регулируя величину тока, подаваемого в статорную обмотку генератора, можно менять величину тормозного момента, а значит и скорость кранового электродвигателя, жестко сочлененного с тормозным генератором.

Грузоподъемные электромагниты применяют на кранах в качестве грузозахватных устройств. Круглые электромагниты типов М-22, М-42, М-62А служат для подъема и перемещения коротких изделий, например чугунных чушек, скрапа, болванок, пакетов и т. п. Электромагнит типа М-40 имеет такую форму полюсов, которая позволяет поднимать изделия сферической формы. Прямоугольные электромагниты типов ПМ-15 и ПМ-25 применяют для подъема и перемещения длинномерных грузов — рельсов, балок, труб и т. п.

По сравнению с другими видами грузозахватных устройств электромагниты обеспечивают возможность дистанционного захвата грузов без участия человека, что особенно важно при транспортировке горячих металлов. Изменяя величину тока, подаваемого в обмотку электромагнита, можно регу-

111

лировать величину подъемной силы электромагнита, что позволяет производить подъем желаемого количества предметов из общего штабеля.

Контроллеры

Управление механизмами кранов производится контроллерами различных типов. На легких кранах (до 10 т) применяют барабанные контроллеры (рис. 2.2.2.4,а). Они имеют коммутационный элемент, состоящий из сегментов 1, установленных на подвижном барабане 2, и неподвижных пружинных пальцев 3. При повороте барабана на различные углы сегменты входят в контакт с пружинными пальцами и образуют необходимые электрические цепи.

На более тяжелых кранах получили применение кулачковые контроллеры типов НТ и НП (рис. 2.2.2.4,б). При отсутствии механического воздействия на кулачковый элемент 1 его контакты 2 замкнуты. Управление контактами кулачкового элемента производится с помощью фасонных шайб 3, установленных на оси 4. При повороте оси на различные углы кулачковый элемент будет замкнут или разомкнут в зависимости от профиля фасонной шайбы. Фиксация положения контроллера обеспечивается с помощью фиксирующего устройства.

Рис. 2.2.2.4. Контроллеры а – барабанный, б – кулачковый

Барабанные и кулачковые контроллеры для коммутации силовых цепей мощных кранов получаются громоздкими и неудобными в управлении. Они требуют много места для размещения.

Магнитные контроллеры позволяют значительно сократить размер кабины крана, улучшить обзор и удобство управления, так как в кабине устанавливаются лишь небольшие командоконтроллеры, которые могут быть встроены даже в кресло крановщика. Усилия, необходимые для поворота рукоятки командоконтроллера, невелики, так как с его помощью коммутируются только цепи управления. Силовые цепи коммутируются контакторами. Это позволяет повысить надежность системы управления краном, автомати-

112

зировать ряд защитных операций, обеспечить автоматический разгон и торможение электродвигателя, предохранить его от ненужных перегрузок.

Конструктивно магнитные контроллеры представляют собой раму с установленной на ней аппаратурой. В магнитных контроллерах устанавливают контакторы переменного или постоянного тока. При выборе контакторов необходимо учитывать технические возможности каждого аппарата — режим работы, срок службы, нагрев, коммутационную способность и параметры срабатывания. Кроме контакторов, магнитные контроллеры содержат различные реле: времени, максимального и минимального напряжения, максимального тока.

Управление магнитными контроллерами осуществляют поворотом рукоятки командоконтроллера. Командоконтроллеры имеют контактные системы с типовыми кулачковыми элементами, которые крепятся на рейке и устанавливаются в два ряда. При этом изоляционные фасонные шайбы, укрепленные на оси кулачкового барабана, управляют одновременно двумя кулачковыми элементами. Рукоятку привода кулачкового барабана фиксируют в определенных положениях при помощи храпового механизма.

Требования к электроприводу крановых механизмов

Краны относятся к оборудованию с повышенной опасностью. Это требует, с одной стороны, особого внимания обслуживающего персонала, а с другой — выполнения ряда предохранительных и защитных мероприятий в системе управления краном. К числу таких мероприятий следует отнести

защиту от перегрузок электродвигателей, защиту от коротких замыканий, нулевую защиту, защиту от перехода крайних положений, а также защиту от поражений электрическим током обслуживающего персонала.

Перегрузки электрических машин могут быть вызваны различными причинами — неисправностями в механизме (заклиниванием, плохой регулировкой тормозов), подъемом груза, вес которого более допустимого.

Быстрое отключение электродвигателя при перегрузках позволяет предохранить механическую часть крана от остаточных деформаций или других опасных последствий (например, опрокидывания), а электродвигатель от повреждения.

От коротких замыканий и перегрузок свыше 200% электрические цепи и двигатели защищаются электромагнитными реле тока (максимальная защита). Тепловая защита на кранах обычно не применяется, так как крановые электродвигатели рассчитаны на повторно-кратковременный режим и значительные перегрузки, при которых возможны ложные срабатывания тепловых реле.

Защита от перехода крайних положений осуществляется с помощью конечных выключателей. Они оказываются под воздействием при подъеме груза выше определенного положения или в случае подхода тележки или моста крана к своим крайним положениям. На механизмах подъема и передвижения устанавливаются ограничители хода, воздействующие на электри-

113

ческую цепь управления. Конечные выключатели механизма подъема ограничивают ход захватывающего устройства вверх, движение вниз не ограничивается. На механизмах передвижения моста и тележки должны быть установлены конечные выключатели, ограничивающие ход механизмов в обе стороны. При наличии двух мостов и более на одном подкрановом пути, равно как и двух тележек на одном мосту, должны быть установлены конечные выключатели, предотвращающие столкновение механизмов. Наличие такой защиты позволяет предупредить серьезные аварии.

Нулевая защита на кранах необходима для предотвращения произвольного запуска любого из электродвигателей при исчезновении и последующем восстановлении напряжения.

Для этой цели чаще всего используют реле напряжения (нулевое реле), замыкающие контакты которого находятся в цепи линейного контактора. Напряжение на него может быть подано лишь при нулевом положении всех контроллеров, т. е. когда силовые контакты их разомкнуты. Иногда нулевое реле не ставится, а аналогичная схема выполняется непосредственно на линейном контакторе. Все аппараты, осуществляющие защиту крана, обычно размещаются на специальной защитной панели, которая устанавливается в кабине крановщика, так как это наиболее удобное место для обслуживания.

Прекращение движения механизмов под действием сил инерции или веса осуществляется электромагнитными тормозами. При необходимости регулирования скорости движения механизма в цепь якоря электродвигателя постоянного тока или в цепь ротора электродвигателя переменного тока включают сопротивление, величину которого изменяют с помощью контроллера.

Взависимости от типа крана токоподвод к нему и отдельным его меха-

низмам выполняют гибким кабелем или троллеем (плоским или из уголка) с контактным токосъемником.

Вцелях безопасности обслуживания на люке для выхода из кабины на мост или дверях для выхода с подкрановых путей на мост должны быть установлены блокировочные контакты, снимающие напряжение с контактных проводов при открывании люка или двери. На магнитных и магни-

тогрейферных кранах в виде исключения напряжение остается на проводах, питающих электромагнит. Все крановые механизмы должны быть снабжены тормозами, подъемные механизмы — обязательно автоматическими тормозами закрытого типа, действующими при отключении питания. Между тормозом и рабочим органом должна быть жесткая связь. Краны, работающие вне помещений, должны быть снабжены противоугонными средствами. Кроме того, на мощных перегружательных и мостовых кранах должна быть установлена аппаратура, предотвращающая перекос фермы моста сверх допустимых пределов. Требования к монтажу и размещению электрооборудования крана заключаются в основном в том, чтобы рубильники или автоматы питания главных контактных проводов были установлены в закрытом шка-

114

фу, смонтированном на территории, удобной для обслуживания. Шкаф во время работы не запирается. Монтаж проводов на кране для предотвращения механических повреждений и вредных воздействий смазочных материалов выполняется чаще всего в стальных тонкостенных трубках или бронированным кабелем.

При размещении кранового электрооборудования необходимо как можно меньше загромождать кабину крановщика, при этом оно должно быть доступным для обслуживания с крана или с площадок обслуживания.

Вкабине крановщика устанавливают аппаратуру, необходимую для непосредственного управления: выключатели управления, контроллеры и командоконтроллеры, а также защитные панели. Остальную аппаратуру управления и ящики сопротивлений обычно устанавливают на мосту крана. Аппаратура управления, как правило, размещается в шкафах одностороннего или двухстороннего обслуживания. На мосту устанавливают и преобразовательные агрегаты, если таковые имеются. Для обеспечения нормальных условий труда кабина крановщика оборудуется освещением, отоплением, вентиляцией, а иногда и кондиционированием воздуха.

Основными параметрами, определяющими выбор электроприводов крановых механизмов, являются: грузоподъемность и скорость движения, конструктивные данные и масса механического оборудования, диапазон регулирования скорости и необходимая жесткость характеристик при выполнении рабочих операций, особенно при посадке грузов. Кроме того, должны быть известны число включений в час и их продолжительность, использование по грузоподъемности и времени, а также условия окружающей среды, в которых работает кран и находится электрооборудование.

Схемы управления кранами

Схемы управления на переменном и постоянном токе

Взависимости от назначения краны могут иметь различное число механизмов для выполнения отдельных операций. Мостовые краны имеют механизмы перемещения моста, перемещения тележки, подъема груза.

Вбольшинстве случаев каждый механизм имеет индивидуальный привод и индивидуальную схему управления этим приводом. Питание схем управления отдельными приводами осуществляют от главных троллеев через токосъемники и защитную панель.

Взависимости от требований, предъявляемых к крану, электродвигатели приводов могут быть постоянного или переменного тока. Контроллеры, применяемые для управления электродвигателями, могут быть выполнены с различным числом ступеней и, в свою очередь, могут быть барабанными, кулачковыми или магнитными.

Схемы управления механизмами кранов на переменном токе по их специфике можно подразделить на схемы управления механизмами подъема и схемы управления механизмами перемещения. Для управления механизмом подъема тяжелых кранов обычно используют магнитные контроллеры типов

115

ТСА, КС, ДТСА и ДКС, а для механизмов перемещения — типов ТА, ДТА, К и ДК.

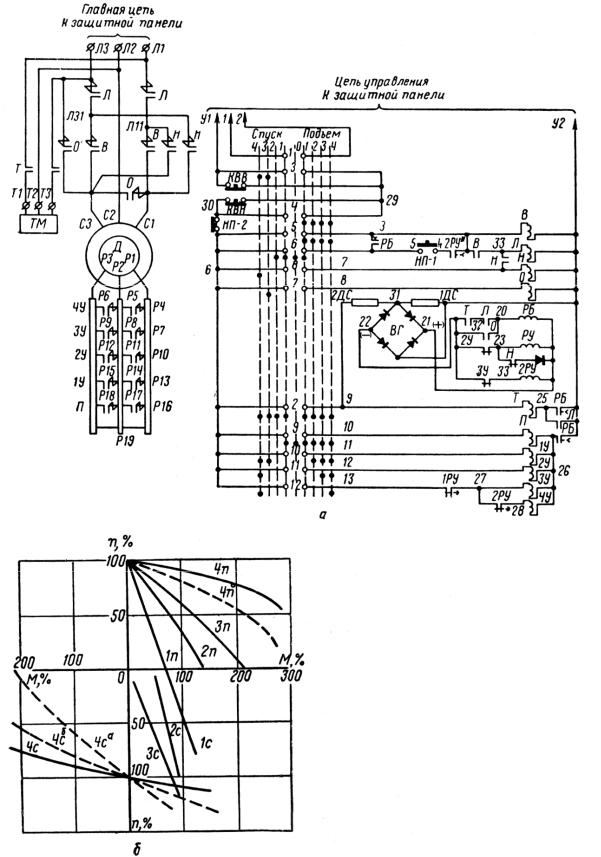

На рис. 2.2.2.5,а в качестве примера показана схема управления механизмом подъема с помощью магнитного контроллера ТСА.

Восемь позиций командоконтроллера (четыре на спуск и четыре на подъем) позволяют получить следующие режимы работы электродвигателя:

а) разные скорости подъема груза, соответствующие реостатным характеристикам электропривода в двигательном режиме. По мере перевода рукоятки командоконтроллера в позиции 1, 2, 3 и 4 будут включаться контакторы ускорения П, 1У, 2У, ЗУ и 4У, выводя ступени сопротивлений в цепи ротора, после чего электродвигатель выйдет на естественную характеристику. На первой позиции осуществляется выбор слабины канатов и подъем легких грузов. Эта позиция позволяет получить наименьшую скорость подъема груза. Вторая, третья и четвертая позиции позволяют ступенями увеличивать скорость подъема груза. В случае перевода рукоятки командоконтроллера сразу в четвертую позицию электродвигатель выйдет на естественную характеристику автоматически, так как переход с одной искусственной характеристики на другую будет обеспечен реле ускорения 1РУ, 2РУ;

б) режим силового спуска или сверхсинхронный спуск может быть полу-

чен в четвертой позиции — «спуск» командоконтроллера. При этом электродвигатель работает с полностью выведенными сопротивлениями. Это основная рабочая характеристика спуска;

в) режим однофазного торможения — получается при фиксации рукоятки командоконтроллера в третьей позиции спуска. Этот режим используется для снижения скорости груза перед остановкой, чем достигается более плавная посадка груза. Режим торможения противовключением, получаемый в первой и второй позиции спуска, также необходим для посадки груза, однако в отличие от однофазного торможения этот режим используют в случаях, когда опускаемый груз больше 70% номинального.

При малом грузе в режиме торможения противовключением возможен подъем груза на первой и второй позициях спуска командоконтроллера. Поэтому нормально эти позиции не действуют, а их включение производят нажатием ножного выключателя НП до первой позиции (НП-1). Этими позициями пользуются, когда заведомо известно, что величина груза достаточна и подъем его на позициях спуска произойти не может. При постановке переключателя НП во вторую позицию (НП-2) отключаются аппараты, разрешающие работу в режиме торможения противовключением (позиции 1 и 2). Это необходимо делать в том случае, когда после опускания малых грузов на позициях 3 и 4 командоконтроллера необходимо вернуть его в нулевое положение и пройти при этом позиции 1 и 2, не вызывая подъема груза.

Схемой магнитного контроллера ТСА предусмотрено совмещение электрического и механического торможения в течение некоторого времени (выдержка времени реле РБ).

116

Рис. 2.2.2.5. Управление механизмом подъема крана с помощью магнитного контроллера ТСА

117

Это предохраняет от проседания груза из-за инерционности механических тормозов при постановке командоконтроллера в нулевое положение.

Выдержка времени реле РБ меняется в процессе работы в зависимости от того, замкнута или разомкнута цепь вентиля ВГ. Контакт РБ служит для ликвидации обходной цепочки от кулачкового элемента командоконтроллера №9. Контакт 2РУ необходим для предотвращения включения контактора В в нулевом положении командоконтроллера при включении НП-1.

Рассмотрим работу схемы при ходовых положениях рукоятки контроллера.

Нулевое положение. На этой позиции замкнуты кулачковые элементы 1, 6 и 9, однако ни один из контакторов и реле не находится под напряжением.

Первая позиция — «подъем». В этом положении замкнуты кулачковые элементы 2, 4, 5, 6 и 9. При этом от шинки У1, через КВВ, кулачковый элемент 4, НП-2 и кулачковый элемент 5 подается напряжение на контактор В, а затем через замыкающий контакт В на контактор Л. Через кулачковый элемент 2 напряжение подается на контактор Т, так как замыкающий контакт Л уже замкнут. Одновременно напряжение подается на сопротивление 2ДС и 1ДС. С сопротивления 1ДС напряжение снимается на выпрямительный мост ВГ и с него через замыкающие контакты Т и Л на реле времени РБ. При включении реле РБ замыкаются его контакты в цепи контактора Я и он включается. При этом в силовой цепи собирается схема, обеспечивающая вращение электродвигателя с введенными сопротивлениями.

Вторая позиция — «подъем». От первой она отличается тем, что размыкается кулачковый элемент 6 и замыкается 10. Контакторы В и Л остаются включенными, а через кулачковый элемент 10 включается контактор 1У. В силовой цепи при этом выводится одна ступень сопротивления ротора.

Третья позиция — «подъем». В этой позиции замыкается кулачковый элемент 11 и контактор 2У включается, выводя очередную ступень сопротивления в цепи ротора. Одновременно контактом 2У снимается напряжение с реле 1РУ и тем самым подготовляется включение контактора ЗУ.

Четвертая позиция— «подъем». В этой позиции включается контактор ЗУ, выводя очередную ступень сопротивления и подготавливая цепь автоматического включения контактора 4У, так как при включении ЗУ снимается напряжение с 2РУ.

Рассмотрим работу схемы на тормозных позициях командоконтроллера. Первая позиция — «спуск». В этой позиции замкнуты кулачковые элементы 2, 6 и 9. При этом через контакты НП-1 и 2РУ включится контактор В, а за ним Л. Включение контактора Л приведет к включению контактора Т, что, в свою очередь, обеспечит включение реле РБ. После замыкания контактов РБ в цепи контактора Я он включится и выведет первую ступень со-

противлений цепи ротора электродвигателя.

Вторая позиция — «спуск». Перевод командоконтроллера на вторую тормозную позицию приведет к тому, что кулачковый элемент 9 разомкнется

118

и контактор Я отключится, вводя сопротивления в роторной цепи электродвигателя.

Третья позиция — «спуск». Она соответствует режиму однофазного торможения, так как через кулачковый элемент 7 будет включен контактор О. Необходимая характеристика электродвигателя в этом режиме будет обеспечена соответствующей величиной сопротивления в цепи ротора, так как кулачковый элемент 10 замкнется, включая контактор 1У и выводя необходимую часть сопротивления ротора. Контакторы В и Л в этой позиции отключатся, так как контакты 6 кулачкового элемента будут разомкнуты.

Четвертая позиция — «спуск». Она соответствует режиму силового спуска. При этом кулачковый элемент 8 включает контактор Н, а затем Л. Необходимая характеристика работы электродвигателя обеспечивается выведением всего сопротивления в цепи ротора электродвигателя, так как кулачковые элементы 11 и 12 на этой позиции замыкаются, подготовляя включение контакторов 2У, ЗУ и 4У. Эти контакторы включаются автоматически после отключения реле 1РУ, 2РУ. Механические характеристики электропривода с магнитным контроллером приведены на рис. 2.2.2.5,б.

Работа магнитных контроллеров КС, ДКС и ДТСА аналогична работе рассмотренного контроллера типа ТСА. Контроллеры ДКС и ДТСА предназначены для управления двухдвигательным приводом.

Применение приводов переменного тока не всегда может удовлетворить высокие требования, предъявляемые к электроприводу крана как по производительности, так и по надежности. Наиболее полно эти требования может удовлетворить привод постоянного тока по системе Г—Д. При питании двигателя от отдельного генератора имеется возможность обеспечить необходимое время разгона и торможения механизма (используя форсировку с отсечкой по току), а также получать регулирование скорости в большом диапазоне. Однако применение такой системы связано с общим усложнением кранового электрооборудования из-за необходимости размещения на кране преобразовательных агрегатов. Определенные преимущества в этом отношении дает питание крана от троллеев постоянного напряжения.

На примере магнитного контроллера типа П (рис. 2.2.2.6,а), применяемого для механизма перемещения, рассмотрим порядок управления электроприводом постоянного тока. Питание осуществляется от независимого источника постоянного напряжения.

При включении рубильника 2Р по цепи 27—1—34—35 включается реле времени РТ. Одновременно включаются реле ускорения 1РУ, 2РУ, ЗРУ, так как в нулевом положении командоконтроллера контакторы П, 1У и 2У отключены. Кроме того, через кулачковый элемент 1 командоконтроллера, который замкнут в нулевом положении, подается напряжение на реле РН по цепи 1—2—3—13—31.

При переводе командоконтроллера в первую позицию реле РН остается включенным, так как продолжает питаться через свой замыкающий контакт

119

120

Рис. 2.2.2.6. Управление механизмом передвижения крана с помощью магнитного контроллера

(цепь 1 — 2), осуществляя нулевую защиту. По цепям 4 и 5 включаются контакторы Л, 1В и 2В.

Включение контактора Л вызовет включение контакторов Т и 1T. Одновременно с реле времени РТ снимается напряжение. По истечении выдержки времени реле РТ контактор 1T отключится.

В силовых цепях при этом происходит следующее: на двигатель Д через контакторы 1В, 2В, полностью введенные сопротивления Р1 — Р5 и контактор Л подается напряжение. Кроме того, через контакторы Т и 1T напряжение подается на тормоз ТМ (сопротивление ДС и шунтирующий его контактор IT предназначены для обеспечения некоторой форсировки при снятии тормоза) и начинается движение на малой скорости.

По мере разгона электродвигателя растет напряжение между точками Я1 и С2. При достижении определенной величины напряжения срабатывает реле РПВ. Оно своими контактами шунтирует конечный выключатель КВН (цепь 12 — 13) и подает напряжение на кулачковый элемент 7 командоконтроллера (цепь 5 — 8), подготавливая работу схемы на следующих позициях командоконтроллера.

При переводе командоконтроллера во вторую позицию «вперед» происходит включение контактора П, который закорачивает первую ступень сопротивления Р1 — Р2, увеличивая скорость движения.

Постепенный перевод командоконтроллера в третью и четвертую позиции приводит к последовательному включению контакторов 1У, 2У, ЗУ и к выходу электродвигателя на естественную характеристику. Механические характеристики привода, управляемого по описанной схеме, приведены на рис. 2.2.2.6,б.

При переводе рукоятки командоконтроллера сразу в последнюю позицию вывод ступеней сопротивления и переход с одной характеристики на другую осуществляется автоматически в функции времени. Необходимая выдержка при переключении ступеней обеспечивается с помощью реле ускорения 1РУ — ЗРУ.

Работа схемы магнитного контроллера на позициях 1 — 4 «назад» происходит аналогично.

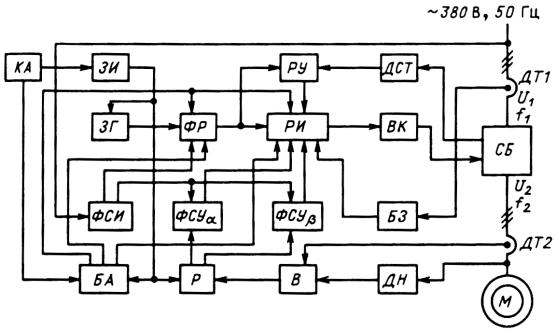

Схемы электромашинного и дроссельного управления

К электроприводу специальных (портальных, башенных, кабельных) кранов большой мощности и высокой производительности могут предъявляться требования по формированию кривой разгона и торможения, контроля за перегрузками и обеспечения очень низких посадочных скоростей, практически не зависящих от величины перемещаемого груза. В этих случаях возбуждение генератора осуществляется от электромашинного усилителя (ЭМУ). Упрощенная схема управления с применением ЭМУ показана на рис. 2.2.2.7.

Управление производится в цепи возбуждения ЭМУ, который имеет

121

Рис. 2.2.2.7. Схема управления механизмом подъема крана по системе Г—Д с электромашинным усилителем

четыре обмотки управления: задающую (ЗО), обратной связи по току (ТОС), обратной связи по напряжению (НОС) и обратной связи по скорости (ОСС). Ампер-витки обратных связей действуют встречно ампер-виткам задающей обмотки, изменяя подмагничивание ЭМУ так, чтобы скорость электродвигателя оставалась стабильной. Наличие обратных связей позволяет получать жесткие механические характеристики привода при глубоком регулировании рабочей скорости.

Большое распространение получили схемы дроссельного управления электроприводом переменного тока. Три основные схемы, используемые для этой цели, приведены на рис. 2.2.2.8. Все три системы дроссельного регулирования обеспечивают один и тот же диапазон регулирования. Однако по своим эксплуатационным качествам они существенно отличаются друг от друга.

Схема дроссельного управления с симметричным включением дросселей (рис. 2.2.2.8, а) обладает следующими недостатками: для нее необходимо иметь три дросселя, рассчитанных на полный ток нагрузки электродвигателя; обрыв цепи подмагничивания приводит к потере тормозного момента и, наконец, система не обеспечивает автоматического перехода из тормозного в двигательный режим (при спуске).

Схема дроссельного управления с несимметричным включением дросселей (рис. 2.2.2.8,б) не имеет перечисленных недостатков. Кроме того, эта

122

Рис. 2.2.2.8. Схемы дроссельного управления крановым электроприводом

схема обеспечивает реверс электродвигателя бесконтактно (без коммутации силовых цепей).

Для вращения электродвигателя в одну сторону достаточно перевести в режим насыщения один из дросселей, а для реверса — другой. Важную роль в данной системе регулирования скорости играет фазоопрокидывающий трансформатор (ТР) с коэффициентом трансформации, равным 1. Он осуществляет поворот векторов, напряжения, благодаря чему происходит реверс

123

электродвигателя и регулирование его скорости.

Схема дроссельного управления с несимметричным включением дросселей и опрокидывающим фазу конденсатором (рис. 2.2.2.8,в) обладает существенными преимуществами по сравнению с описанной.

Конденсатор С выбирается с таким расчетом, чтобы обеспечить 10 — 15% номинального момента в двигательном режиме. Этого момента достаточно для опускания пустого крюка. Конденсатор в этом случае оказывается небольших размеров.

При возбуждении дросселя двигатель переходит в режим противовключения. Регулируя возбуждение дросселя, можно менять момент и скорость вращения двигателя в требуемом диапазоне (обычно 1:5 или 1:10). По своим эксплуатационным преимуществам эта схема близка к схемам управления по системе Г—Д, однако она гораздо дешевле и легче.

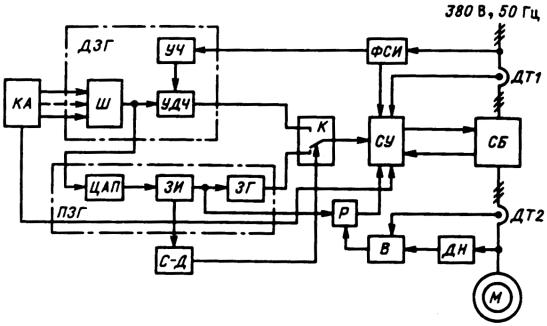

На рис. 2.2.2.9,а приведена схема управления механизмом подъема крана с помощью магнитного контроллера типа ТСД-150.

В ней используется принцип дроссельного управления с опрокидывающим фазу конденсатором.

Поддержание скорости на первой позиции подъема осуществляется с помощью отрицательной обратной связи по скорости (тахогенератор ТГ).

На первой позиции спуска также осуществляется обратная связь по скорости, которая в этом случае является положительной обратной связью, так как она действует согласованно с задающим сигналом и обеспечивает поддержание постоянного момента электродвигателя.

На второй позиции «спуск», благодаря наличию конденсатора (дроссель в этой позиции подмагничивания не имеет), достигается небольшой двигательный момент.

На 2-й, 3-й позициях «подъем» и 3-й позиции «спуск» двигатель работает по схеме с регулированием сопротивлений в цепи ротора при шунтированном конденсаторе и дросселе.

Схемы управления с тормозным генератором

Малые скорости подъема и опускания груза позволяет получить система с тормозным генератором. Схема ее представлена на рис. 2.2.2.10,а. Такая система обеспечивает диапазон регулирования скорости 1:5 и 1:8. При этом электромеханические характеристики привода имеют достаточную жесткость.

На рис. 2.2.2.10,б приведены характеристики электропривода с тормозным генератором. Получаются они путем суммирования механических характеристик I и II электродвигателя с фазным ротором и тормозного генератора, жестко сочлененного с двигателем.

Требования к механическим характеристикам электроприводов крановых механизмов

Статические и динамические нагрузки крановых механизмов определяют выбор систем электроприводов и требования к ним.

124

125

Рис. 2.2.2.9. Управление механизмом подъема крана с помощью магнитного контроллера: а — схема управления; б — механические характеристики

126

Рис. 2.2.2.10. Управление механизмом подъема крана с помощью магнитного контроллера с тормозным генератором

При выборе системы электропривода крановых механизмов следует учитывать следующие особенности их работы: широкий диапазон изменения моментов сопротивления, необходимость реверсирования, ограничение момента в элементах механизмов, обеспечение работы на пониженной скорости, ограничение ускорений.

Рассмотрим механические характеристики механизмов подъема крана (рис. 2.2.2.11). Характеристика 1n используется для подъема грузов с пониженной скоростью и предназначена для выбора слабины канатов и точной установки груза при монтажных операциях. Характеристики 2n и Зn служат для подъема грузов с промежуточной и номинальной скоростями. Характеристика 4n требуется для подъема малых грузов с повышенной скоростью с целью обеспечения большей производительности кранов, скорость при работе на этой характеристике превышает номинальную в два раза. Характеристика 1с служит для спуска грузов с малой скоростью, что требуется для точной установки груза при его спуске.

Характеристики 2с и Зс используются для спуска грузов с промежуточной и номинальной скоростями, а характеристика 4с — для спуска легких грузов с повышенной скоростью, что также увеличивает производительность работы кранов.

Показанные на рисунке вертикальные участки характеристик требуются для ограничения моментов и ускорений при пусках и торможениях механизмов. По условиям эксплуатации удобно обеспечивать примерно одинаковое время переходных процессов для подъема и спуска грузов. Стопорные моменты на характеристиках подъема и спуска должны различаться между собой. Объясняется это разными моментами сопротивления при подъеме и спуске грузов (см. заштрихованные на рисунке области изменения Мс, обусловленные изменением массы груза). Электроприводы механизмов подъема имеют несимметричные относительно начала координат характеристики, т. е. при подъеме и спуске грузов используются различные семейства механических характеристик.

Рассмотрим требуемые для механизмов передвижения и поворота механические характеристики, которые в верхней полуплоскости соответствуют движению механизмов в условном направлении «вперед», а в нижней полуплоскости – «назад» (рис. 2.2.2.12). Характеристики 1в и 1н требуются для выбора зазоров в передачах механизмов и обеспечения точной их остановки. Характеристики 2в и 2н являются промежуточными, а характеристики Зв и Зн служат для движения механизмов с номинальной скоростью. Вертикальные участки этих характеристик требуются для ограничения моментов и ускорений механизмов передвижения и поворота при переходных процессах.

В отличие от механизмов подъема рассмотренные на рис. 2.2.2.12 механические характеристики симметричны относительно начала координат, что обусловлено симметричностью областей изменения моментов сопротивления (на рисунке заштрихованы).

127

Рис. 2.2.2.11. Требуемые механические характеристики электропривода механизмов подъема крана

Рис. 2.2.2.12. Требуемые механические характеристики электроприводов механизмов передвижения и поворота

Если электроприводы механизмов имеют механические характеристики, близкие к показанным на рис. 2.2.2.11 и рис. 2.2.2.12, то крановая установка будет работать с высокой производительностью и хорошим качеством обслуживания технологического процесса. Полный набор требуемых механи-

ческих характеристик обеспечивается при использовании асинхронного электропривода с частотным управлением или электропривода постоянного тока, выполненного по системе тиристорный преобразователь — двига-

тель. Чаще всего для подъемных кранов применяют менее совершенные системы регулируемого электропривода, с помощью которых затруднительно реализовать все требуемые характеристики. В этих случаях обычно стремятся для механизма подъема обеспечить характеристики Зп, Зс и 1с (для получения номинальных скоростей подъема и спуска, а также пониженной

128

скорости спуска), а для механизмов передвижения и поворота — характеристики Зв, Зн и 1в, 1н (для получения номинальных и пониженных скоростей для движения механизма в обоих направлениях).

Системы управления крановыми электроприводами

СУ крановыми электроприводами можно объединить в три группы: непосредственного управления исполнительными электродвигателями постоянного и переменного тока с помощью комплектных силовых коммутационных аппаратов; дистанционного управления исполнительными электродвигателями постоянного и переменного тока, получающими питание от сети и содержащими комплектные устройства коммутации силовых цепей; управления двигателями постоянного тока и асинхронными с питанием от электромагнитных и вентильных преобразователей тока, частоты и напряжения.

Втабл. 2.2.2.2 приведены основные технические параметры электроприводов переменного и постоянного тока, которые освоены и выпускаются отечественной промышленностью.

Вбольшинстве случаев используются асинхронные электроприводы. Электроприводы с ДПТ последовательного возбуждения благодаря своей механической характеристике обеспечивают возрастание скорости при снижении момента нагрузки, что представляет значительный интерес для механизмов подъема.

Такие электроприводы отличаются сравнительно высокими регулировочными свойствами при использовании включаемых в силовые цепи резисторов и релейно-контакторной аппаратуры, однако имеют ограниченное применение. Последнее объясняется необходимостью использования дорогостоящих двигателей постоянного тока и электроснабжения на постоянном токе. Для качественного регулирования крановых механизмов применяются электроприводы постоянного тока по системе ТП — двигатель, которые в значительной мере вытеснили ранее используемую систему генератордвигатель. Такие электроприводы применяются на мостовых перегружателях, высокопроизводительных башенных кранах и других крановых установках мощно-

стью 300...600 кВт.

2.2.2.2. Электроприводы тельферов. Электропривод с магнитным контроллером. Электропривод с импульсно-ключевым управлением

Тельферы широко применяются особенно в тех случаях, когда необходимо перемещать грузы и детали машин в период монтажных и ремонтных работ внутри производственных помещений и на открытых территориях. Тельфер осуществляет функции и подъема, и перемещения. В электроприводе тельферов используются асинхронные двигатели (АД) с короткозамкнутым ротором небольшой мощности (до 7,5кВт). Рассмотрим типовую схему электропривода тельфера (рис. 2.2.2.13).

129

Таблица 2.2.2.2

Основные технические характеристики крановых электроприводов

|

|

Диапазон |

|

|

Электропривод |

мощности, |

регулированияскорости |

||

ниже |

вышеноми- |

|||

|

кВт |

|||

|

номинальной |

нальной |

||

|

|

|||

Асинхронный с кулачковым кон- |

|

|

|

|

троллером, регулирование скоро- |

2...30 |

3:1 |

– |

|

сти реостатное |

|

|

|

|

Асинхронный с кулачковым кон- |

|

|

|

|

троллером с использованием схе- |

5...30 |

7:1 |

– |

|

мы динамического торможения с |

||||

|

|

|

||

самовозбуждением |

|

|

|

|

Асинхронный с магнитным кон- |

|

|

|

|

троллером, регулирование скоро- |

2...180 |

4:1 |

– |

|

сти реостатное |

|

|

|

|

Асинхронный с магнитным кон- |

|

|

|

|

троллером с использованием ди- |

20...180 |

8:1 |

– |

|

намического торможения с само- |

||||

|

|

|

||

возбуждением |

|

|

|

|

Асинхронный с импульсно- |

2...30 |

10:1 |

– |

|

ключевым управлением |

||||

|

|

|

||

Асинхронный с тиристорным |

|

|

|

|

преобразователем напряжения в |

2...180 |

10:1 |

– |

|

статоре и резисторами в роторе |

|

|

|

|

С многоскоростным асинхронным |

|

|

|

|

двигателем и преобразователем |

2...60 |

40:1 |

– |

|

частоты с непосредственной свя- |

||||

|

|

|

||

зью |

|

|

|

|

Постоянного тока с кулачковым |

|

|

|

|

контроллером, регулирование |

3...15 |

4:1 |

2:1 |

|

скорости реостатное и с исполь- |

||||

зованием потенциометрических |

|

|

|

|

схем |

|

|

|

|

Постоянного тока с магнитным |

|

|

|

|

контроллером, регулирование |

3...180 |

10:1 |

2,5:1 |

|

реостатное и с использованием |

||||

|

|

|

||

потенциометрическихсхем |

|

|

|

|

Постоянного тока по системе ге- |

20...180 |

10:1 |

2,5:1 |

|

нератор— двигатель |

||||

|

|

|

||

Постоянного тока по системе ти- |

|

|

|

|

ристорный преобразователь – |

50...300 |

10:1 |

2,5:1 |

|

двигатель |

|

|

|

|

130

Рис. 2.2.2.13. Схема (а) и механические характеристики (б) электроприводов тельфера

Трехфазное напряжение сети через рубильник и плавкие предохранители подводится к приводным двигателям АД1 тали (с помощью контактов магнитных пускателей подъема КП или спуска КС) и механизма передвижения АД2 тельфера (с помощью контактов пускателей вперед KB или назад КН). К выводам статора АД1 подключается электромагнит ТМ, который разводит тормозные колодки, как только на статор подается напряжение. Движение грузовой подвески вверх ограничивается конечным выключателем KBП. В схеме предусмотрена блокировка от одновременного включения реверсивных пускателей каждого двигателя двухцепными кнопками и размыкающими контактами. Механизмами тельфера управляют с пола с помощью подвешенного к тельферу кнопочного поста. Для работы двигателей необходимо непрерывно нажимать на соответствующую кнопку, что не позволяет оператору отходить от кнопочной станции и требует внимательного наблюдения за работой тельфера.

Из-за отсутствия низкой скорости, необходимой для плавной посадки грузов или точной остановки тельфера, оператору приходится периодически включать и отключать его двигатели, а это увеличивает число включений и вызывает нагрев обмоток, а также снижает износостойкость контакторов. Поэтому на некоторых тельферах имеются электроприводы подъема и передвижения с двумя рабочими скоростями: номинальной и пониженной, которые обеспечиваются использованием двухскоростных асинхронных двигателей вместо односкоростных или дополнительного микропривода.

Электропривод с асинхронным двигателем механизмов подъема с магнитным контроллером

Одной из распространенных схем, применяемых на крановых приводах механизмов подъема мощностью двигателей 11...180кВт и механизмов передвижения мощностью 3,5...100кВт, является схема с асинхронным двигате-

131

лем и магнитным контроллером (рис. 2.2.2.14).

Рис. 2.2.2.14. Схема электропривода механизма подъема с асинхронным двигателем и магнитным контроллером

Она обеспечивает автоматический разгон, реверсирование, торможение и ступенчатое регулирование скорости вращения. В положениях подъема пуск и регулирование скорости осуществляются изменением сопротивлений резисторов, включенных в цепь обмотки фазного ротора двигателя. Первое положение, в котором реализуется минимальный пусковой момент, служит для выбора слабины каната и подъема малых грузов на пониженной скорости.

Подъем с малой скоростью тяжелых грузов осуществляется во втором положении. В третьем положении осуществляется первая ступень разгона двигателя. Последние две ступени спуска осуществляются автоматически под контролем реле времени КТ1 и КТ2.

В положениях спуска обеспечивается регулирование частоты вращения двигателя в режимах противовключения в первом и втором положениях и однофазного торможения в третьем положении. В четвертом положении, в котором все ступени резисторов выведены, осуществляется спуск грузов с наибольшей скоростью. Так же как и при подъеме, переход на естественную характеристику осуществляется автоматически в функции времени под кон-

132

тролем реле КТ1 и КТ2. Первое и второе положения используются в основном для получения малых скоростей спуска грузов. Режим однофазного торможения предназначен для получения малых скоростей при спуске легких грузов. Используя положения противовключения и однофазного торможения, можно регулировать скорость спуска различных грузов (переключением рукоятки командоконтроллера между третьим, вторым и первым положениями) в пределах диапазона 4:1...3:1).

Указанные режимы реализуются коммутацией силовых цепей двигателя с помощью контакторов. В цепь статора двигателя включены контакты линейного контактора КМ1, контакторов направления вращения КМ2, КМЗ и контактора однофазного включения двигателя КМ5. Ступени резисторов в цепи ротора выводятся с помощью контакторов ускорения КМ1...КМ9 и контактора противовключения КМ10. Контактор КМ4 предназначен для управления электромагнитным тормозом УВ.

Схема однофазного торможения обеспечивается при включении контактора КМ5 в цепи статора и КМ6 в цепи ротора. Для исключения одновременного включения контакторы однофазного включения КМ5 и линейный КМ1, а также контакторы направления КМ2, КМЗ попарно механически и электрически сблокированы.

Схема управления механизмами подъема выполнена таким образом, что включение двигателя при спуске грузов осуществляется только в третьем положении командоконтроллера в целях исключения возможности подъема (вместо спуска) легких грузов. Блокировка выполнена с помощью вспомогательного контакта КМ4, который включается лишь в третьем положении спуска. Этот вспомогательный контакт включен в цепь обмотки реле КТ1, через контакт которого при спуске грузов подается питание на катушку контактора КМ2. Для того чтобы при установке заведомо тяжелых грузов не допустить большой скорости в третьем положении, можно сразу обеспечить включение двигателя в первом и втором положениях командоконтроллера, нажав педаль спуска тяжелых грузов SB, которая подает питание на контакторы КМ4 и КМ2.

Вприведенной схеме применен магнитный контроллер типа ТСА, в котором предусмотрена конечная защита с помощью контактов выключателей SQ1, SQ2. Максимальная и нулевая защиты выведены на защитную панель (на схеме не показана).

Электропривод с импульсно-ключевым управлением

Вкрановых механизмах могут применяться схемы с импульсноключевым управлением (рис. 2.2.2.15).

Вцепь ротора АД включен тиристорный коммутатор ТК, представляющий собой полууправляемый мостовой выпрямитель, выход которого на-

гружен на резистор R2d. Управление тиристорами ТК осуществляется от релейного элемента РЭ следующим образом.

133

Рис. 2.2.2.15. Варианты схем (а, б) и механические характеристики (в) асинхронного электропривода с импульсно-ключевым управлением

С выхода РЭ на управляющие электроды тиристоров ТК поступают отпирающие импульсы при выполнении условия

U з ≤ UО.С , |

(2.2.2.1) |

где U з — задающее напряжение; UО.С — напряжение обратной связи, сни-

маемое с выхода датчика скольжения ДС, который выполнен на основе трехфазного мостового выпрямителя, входом подключенного к выводам обмоток ротора АД, а выходом — к резистору Rп.

Рассмотренная схема может работать в одном из трех режимов. В первом режиме на тиристоры ТК не подаются управляющие сигналы, в роторную цепь АД через выпрямитель включен добавочный резистор Rп, которому соответствует механическая характеристика А. Поскольку сопротивление этого резистора выбрано намного большим активного сопротивления фазной обмотки ротора, значения токов в роторных цепях и момента АД пренебре-

134

жимо малы. Напряжение на входе АД близко к ЭДС ротора, а напряжение на выходе ДС пропорционально скольжению АД:

UО.С = E2K KCX KПS , |

(2.2.2.2) |

где E2K иS — ЭДС на кольцах неподвижного ротора и скольжение АД; KCX

— коэффициент схемы выпрямления (для трехфазной мостовой схемы KCX

= 1,35); KП — коэффициент усиления потенциометра.

Если АД работает в первом режиме, то ТК закрыт и неравенство (2.2.2.1) не выполняется. Поэтому справедливо неравенство U з ≥ UО.С . Подставляя в него выражение (2.2.2.2), получаем условие

S ≤ S1 |

= |

|

UЗ |

|

|

, |

(2.2.2.3) |

|

E |

K |

|

K |

|

||||

|

|

CX |

П |

|

||||

|

|

2K |

|

|

|

|||

определяющее рабочую зону скоростей на характеристике А — от точки ω0 до точки 1, которой соответствует скольжение S1.

Во втором режиме РЭ включен, на тиристоры подаются управляющие сигналы, ТК открыт и к ротору АД, кроме резистора Rп, подключается резистор R2d, сопротивление которого значительно меньше, чем у Rп. Поэтому момент АД ко втором режиме определяется сопротивлением резистора R2d которому соответствует механическая характеристика В. Напряжение на выходе ДС

UО.С =U2KCX KП , |

(2.2.2.4) |

где U2 = E2K S −∆U — напряжение ротора АД, которое несколько меньше,

чем ЭДС ротора E2K S , за счет большего падения напряжения ∆U на внут-

ренних сопротивлениях обмотки ротора во втором режиме по сравнению с первым.

Поскольку во втором режиме ТК открыт, выполняется условие (2.2.2.1). Подставляя выражение (2.2.2.4) в формулу (2.2.2.1), получаем неравенство

S ≥ S2 |

= |

UЗ |

+ |

∆U |

|

|

|

|

, |

(2.2.2.5) |

|||

E2K KCX KП |

|

|||||

|

|

|

E2K |

|

||

определяющее рабочую зону скоростей на характеристике В ниже точки 2, которой соответствует скольжение S2.

Третий режим представляет собой чередование первого и второго режимов и имеет место в зоне скоростей, расположенной между точками 1 и 2 (см. рис. 2.2.2.15,в). Допустим, что АД работает в первом режиме при моменте сопротивления Мс, который превышает момент АД на характеристике А. Тогда скорость АД будет уменьшаться, что увеличивает скольжение и на-

пряжение UО.С согласно выражению (2.2.2.4). Когда это напряжение станет

больше задающего, т. е. когда будет выполнено условие (2.2.2.1), срабатывает РЭ, открывается ТК и АД начинает работать во втором режиме в соответ-

135

ствии с характеристикой В. Поскольку при этом момент АД становится больше Мс, АД будет разгоняться, что вызовет уменьшение скольжения и

соответственно напряжения ротора U2 и напряжения обратной связи UО.С .

Когда UО.С станет меньше UЗ , РЭ отключается, ТК закрывается, АД пере-

ходит в первый режим и т. д. В таком режиме импульсного включения и отключения ТК момент АД колеблется в пределах между механическими характеристиками А и В. Средний момент АД равен Мс, а средняя скорость соответствует динамической механической характеристике 1 — 2.

Исследования показывают, что падение напряжения ∆U относительно невелико, характеристика 1 — 2 имеет вполне приемлемую для крановых механизмов жесткость. Таким образом, в схеме (см. рис. 2.2.2.15,а) за счет автоматического переключения сопротивлений роторных резисторов в функции скольжения обеспечивается поддержание средней скорости АД. Изменяя задающее напряжение или коэффициент деления потенциометра, согласно выражениям (2.2.2.3) и (2.2.2.5), можно изменять положение динамической механической характеристики (пунктирные линии 3 — 4 и 5 — 6 (см. рис. 2.2.2.15,в), т. е. регулировать среднюю скорость АД в третьем режиме.

Во втором варианте схемы импульсно-ключевого управления (рис. 2.2.2.15,б), в отличие от схемы, изображенной на рис. 2.2.2.15,а, силовые резисторы включены в цепи переменного тока ротора, а ТК выполнен в виде трех пар встречно-параллельно соединенных диодов и тиристоров. Основным преимуществом этих схем, принципы действия которых одинаковы, является получение жестких механических характеристик на низких скоростях без вращающихся датчиков скорости (тахогенераторов).

Рассмотрим схему электропривода механизма передвижения крана и соответствующие механические характеристики (рис. 2.2.2.16). Поскольку электропривод одинаково работает при различных направлениях движения механизма, механические характеристики изображены только для одной полуплоскости. В схеме содержатся реверсивные контакторы KB и КН (в цепь катушек которых включены соответственно ограничитель грузоподъемности ОГП с конечным выключателем ВКВ и конечный выключатель ВКН), контакторы тормоза КТ и динамического торможения КД, контакторы ускорения КУ1 и КУ2, а также реле ускорения РУ и максимального тока РМ. Командоконтроллер имеет нулевое и три рабочих положения с одинаковыми диаграммами замыканий контактов для обоих направлений вращения двигателя.

При переводе контроллера в третью позицию (например, вперед) срабатывают контакторы КВ, КТ и КУ1, что обеспечивает одноступенчатый пуск АД по характеристике 3" и далее по характеристике 3.

Во второй позиции контроллера отключены контакторы КУ1 и КУ2, а в роторную цепь введены диоды Д1...Д6 и тиристоры Т1...Т3.

136

АД включен в схему, аналогичную приведенной на рис. 2.2.2.15,а и работает в соответствии с характеристикой 2 (см. рис. 2.2.2.16,б).

Диоды Д1...ДЗ вместе с диодами Д4...Д6 образуют датчик скольжения,

Рис. 2.2.2.16. Схема (а) и механические характеристики (б) электропривода механизма передвижении с импульсно-ключевым управлением

а вместе с тиристорами Т1...ТЗ представляют собой тиристорный коммутатор. Резисторы R1...R3, диоды Д8...Д10, стабилитроны Д11 и Д12 и вспомогательный тиристор Т4 образуют релейный элемент вместе с узлом суммирования. Когда выходное напряжение потенциометра превышает суммарное напряжение стабилизации стабилитронов, срабатывает вспомогательный тиристор Т4 и формируется импульс тока, поступающий к управляющим электродам тиристоров Т1...ТЗ и обеспечивающий их включение. Работа в первой позиции, где АД включен в схему динамического торможения, возможна при переводе контроллера со второй или третьей (но не с нулевой) позиции, что несколько усложняет управление механизмом и является недостатком данного электропривода.

Рассмотренный электропривод характеризуется простой схемой управления и имеет сравнительно близкие к требуемым для механизма передвижения характеристики, однако не обеспечивает на пониженной скорости плавного перехода из двигательного режима в тормозной. Электроприводы с

137

импульсно-ключевыми коммутаторами разработаны не только для механизмов передвижения, но и для механизмов подъема.

2.2.2.3. Выбор электродвигателей механизмов кранов. Расчет троллеев. Перспективы развития привода кранов

Особенности режима работы крановых электродвигателей

Как правило, механизмы крана работают в повторно-кратковременном режиме при резких колебаниях нагрузки. Режим их работы обычно связан с конкретной технологией, которую обслуживает кран, и заранее неизвестен. В то же время от точного учета особенностей режима работы в большой степени зависит правильность выбора электродвигателя [1].

Так, в случае завышенной мощности появляются дополнительные нагрузки на элементы конструкции крана и строительной части здания вследствие возникновения ускорений, превышающих нормальные (0,2 м/с2 для механизмов подъема и 0,6 — 0,7 м/с2 для механизмов перемещения), а также подъема грузов, на которые не рассчитана конструкция крана. Эта же причина может привести к недопустимому раскачиванию груза в моменты разгона и торможения.

В случае заниженной мощности появляется опасность чрезмерного нагрева двигателя и преждевременного выхода его из строя. Кроме того, снижается производительность крана.

Выбор электродвигателей механизмов крана

Мощность электродвигателя зависит от величины и характера нагрузки крана. Величина нагрузки характеризуется статическим моментом в н•м, который может быть подсчитан по одной из следующих формул:

подъем пустого крюка

M П.К = |

G0R |

|

|

|

|||||

iη ; |

|

(2.2.2.6) |

|||||||

подъем крюка с грузом |

|

|

|

||||||

(G + G0 )R |

|

|

|||||||

M П = |

|

|

|

|

; |

|

|

(2.2.2.7) |

|

iη |

|

|

|

|

|||||

спуск груза силовой |

|

|

|

|

|

|

|||

|

|

(G +G0 )R |

|

|

|||||

MC = M гр − |

|

; |

(2.2.2.8) |

||||||

|

|

|

i |

||||||

спуск груза тормозной |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

M = |

(G + G0 )R |

η ; |

|

(2.2.2.9) |

|||||

|

|

||||||||

i

горизонтальное перемещение механизма

138

M = |

k(G +G0 )(µr + f ) |

; |

(2.2.2.10) |

||

Rη |

|

||||

|

|

|

|||

В этих формулах приняты следующие обозначения: G – вес груза в н;

G0 – вес крюка или перемещаемого механизма в н; η – КПД механизма;

R – радиус колеса или лебедки в м; i – передаточное число редуктора; r – радиус шейки оси колеса в м;

– коэффициент трения скольжения; f – коэффициент трения качения (0,2);

k – коэффициент трения реборд колес о рельсы (1,2—3).

Зная величину момента нагрузки, можно определить предварительную величину мощности электродвигателя в кВт:

|

|

PP = M ′ |

vi 103 |

|

|

|

|

|

|

||

|

|

R . |

|

|

|

|

|

(2.2.2.11) |

|||

Среднеквадратичный момент М' для механизмов подъема подсчитыва- |

|||||||||||

ется по формуле |

|

|

|

|

|

|

|

|

|

|

|

M ′= |

M 2 t |

|

+ M 2 t |

|

+ M 2 |

t |

|

+ M 2 |

t |

С.К , |

(2.2.2.12) |

П |

П |

C |

C |

П.К |

|

П.К |

С.К |

|

|||

|

|

|

tП + tC + tП.К + tС.К |

|

|

|

|||||

где M П – статический момент, соответствующий подъему номинального груза, в н•м;

MC – статический момент, соответствующий спуску номинального груза, в

н•м;

M П.К – статический момент, соответствующий подъему крюка, в н•м; MС.К – статический момент, соответствующий спуску крюка, в н•м;

tП; tC; tП.К и tС.К – время действия каждого из вышеперечисленных моментов.

Среднеквадратичный момент механизма подъема подсчитывается за цикл, состоящий из следующих операций: подъема номинального груза, спуска номинального груза; подъема пустого крюка и спуска пустого крюка.

Среднеквадратичный момент механизмов тележки и моста определяется аналогично. Цикл в этом случае состоит из двух операций — перемещения механизма с грузом и перемещения механизма без груза.

Цикл работы каждого механизма, как правило, отличается от стандартных значений ПВ = 25% и ПВ = 40%. Поэтому мощность электродвигателя, полученная в результате приведенного расчета, должна быть уточнена путем пересчета полученной предварительной мощности (Рр) при заданной ПВр на

139

мощность при стандартной ПВН. Этот пересчет можно произвести по приближенной формуле

PH = PP |

ПВР % |

. |

(2.2.2.13) |

|

ПВ % |

||||

|

|

|

||

|

H |

|

|

Пример 1. Выбрать двигатель переменного тока для механизма подъема мостового крана грузоподъемностью 15тс. Данные для расчета: скорость подъема v = 16,5 м/мин; высота подъема h = 12 м; вес крюка G0=400 кгс ≈ 4000 н; диаметр барабана D = 500 мм; КПД механизма подъема при полной нагрузке η1 = 0,9; при подъеме крюка без груза η2 = 0,4. Номинальная скорость вращения вала nн =575 об/мин; продолжительность включения механизма подъема ПВ = 35%; маховой момент, приведенный к валу двигателя, GD2=1,2GD2д, где GD2д — маховой момент двигателя; допустимая величина среднего ускорения и замедления а = 0,2 м/с2.

Решение.

1.Передаточное число редуктора

i= π D n = π 0,5 575 = 54,6.

v16,5

2.Момент нагрузки на валу двигателя:

при подъеме груза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

M П = |

(G + G0 ) |

D |

= |

15000+ 400 |

|

0,5 = 78,4кгс м ≈ 784 н м |

; |

||||||||||||

|

|

|

|

|

|

||||||||||||||

|

|

iη1 |

2 |

|

|

|

54,6 0,9 |

2 |

|

||||||||||

при спуске груза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

MC = |

(G + G0 ) |

|

Dη1 |

= 15000+ 400 0,5 0,9 = 63,5кгс м ≈ 635 н м; |

|||||||||||||||

|

|

||||||||||||||||||

|

|

i |

2 |

|

|

|

|

|

54,6 |

|

|

|

|

2 |

|

||||

при подъеме пустого крюка |

|

|

|

|

|

|

|

||||||||||||

M П.К = |

G0 |

|

|

D |

|

= |

|

|

400 |

|

0,5 |

|

= 4,58кгс м ≈ 45,8 н м; |

|

|||||

iη2 |

|

|

54,6 0,4 |

|

|

||||||||||||||

|

|

|

2 |

|

|

2 |

|

|

|

||||||||||

при спуске пустого крюка |

400 0,5 0,4 = 0,73кгс м ≈ 7,3 н м. |

|

|||||||||||||||||

MC.К = G0 |

|

Dη2 = |

|

||||||||||||||||

|

|

|

i |

2 |

|

|

|

|

54,6 |

2 |

|

|

|

|

|||||

3. Среднеквадратичный момент двигателя при ПВ = 35% |

|

||||||||||||||||||

|

|

M35 = |

|

|

M П2 tП + MC2 tC + M П2 .К tП.К + MС2.К tС.К . |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

tП + tC + tП.К + tС.К |

|

|||||

Приняв tП = tC = tП.К = tС.К =1, получим

140

M35 = |

M П2 + MC2 + M П2 .К + MС2.К |

= |

||

|

|

|

4 |

|

= |

78,4 |

2 + 63,52 + |

4,582 + 0,732 |

|

|

4 |

= |

|

|

|

|

|

|

|

=50,5кгс м ≈ 505 н м.

4.Предварительная мощность двигателя при ПВ = 35%:

P35 = M35nH = 50,5 575 = 29,8кВт. 975 975

5. Мощность, пересчитанная на стандартное значение ПВ = 25%:

P |

= P |

35 |

= 29,8 |

35 |

= 35,3кВт. |

25 |

35 |

25 |

|

25 |

|

6. По предварительной потребляемой мощности двигателя P25 и заданной номинальной скорости вращения выбираем по каталогу ближайший по

мощности двигатель типа МТ-62-10: Рн =45 кВт; ПВ = 25%; λ = M K = 3,2 ; nH =

M H

577 об/мин.

Расчет троллеев

В качестве контактных проводов (троллеев), как правило, используют профилированную сталь: круглого сечения, уголок или швеллер. Выбор сечения контактных проводов производится по допустимому току с проверкой по потере напряжения. Для того, что бы снизить величину потерь напряжения вдоль всего контактного провода необходимо проложить дополнительный стальной уголок или алюминиевую шину. Эта шина в нескольких точках подключается к контактным проводам. К такому способу прибегают также при необходимости уменьшить сечение контактных проводов.

Мощность, потребляемая краном из сети, определяется по формуле

P = cP3 + bPc , |

(2.2.2.14) |

где P3 – суммарная установленная мощность трех наибольших по мощности двигателей крана при ПВ=25% в кВт;

Pc – суммарная установленная мощность всех двигателей крана при ПВ

=25% в кВт;

с= 0,9 и b = 0,6…0,18 – опытные коэффициенты.

Проверка правильности выбора сечения контактного провода по величине потери напряжения необходима потому, что нормальная работа релей- но-контактной аппаратуры гарантируется при снижении напряжения, не более чем на 15% UH. Кроме того, большие посадки напряжения приводят к недопустимому уменьшению максимального момента электродвигателя.

141

Потеря напряжения в стальных контактных проводах определяется по формулам:

для переменного тока

∆U % = |

3 (R cos(ϕ)+ x sin(ϕ))In L 100 |

|

|||

|

|

|

; |

(2.2.2.15) |

|

|

UH |

|

|||

для постоянного тока |

|

|

|

||

|

|

|

|

||

|

∆U % = |

2 In L 100 |

. |

|

(2.2.2.16) |

|

σ S U H |

|

|||

|

|

|

|

|

|

Для главных троллеев ∆U % не должно превышать 3—4%. Пусковой ток Iп для одного крана определяется по формуле

In1 = ki IH1 + IH 2 ; |

(2.2.2.17) |

для двух кранов — по формуле

In2 = ki IH1 + IH 2 + IH12. |

(2.2.2.18) |

В формулах приняты следующие обозначения: S — сечение провода в мм2;

σ — удельная проводимость в м/ом мм2; L — длина провода в м;

IH1 — номинальный ток наибольшего по мощности двигателя; IH2 — то же, второго по мощности двигателя;

IH12 — то же, наибольшего по мощности двигателя второго крана; ki — кратность пускового тока;

R — активное сопротивление одного метра контактного провода в Ом/м;

x — реактивное сопротивление одного метра контактного провода в Ом/м.

Пример 2. Выбрать главные контактные провода пролета цеха, где на подкрановых путях работают два крана одинаковой мощности. Длина пролета 50м. Допустимая потеря напряжения в контактных проводах не должна превышать 3 — 4%.

Двигатели на кранах: 1) МТ-31-8 РH = 7,5кВт; Iн = 21,2A; 2) МТ-42-8

РH = 16кВт; Iн = 42,5А; 3) МТ-61-10 РH =30кВт; Iн =80А.

Решение

1. Выбор контактного провода производим по допустимому току нагрузки.

Потребляемая мощность из сети

P = cP3 + bPc = 0,3 P3 + 0,18 Pc = 0,3 76 + 0,18 107 = 42,1кВт,

142

где |

= 2 30 +16 = 76кВт ; |

||||

P3 |

|||||

Pс |

= 2 30 + 216 + 2 7,5 =107 кВт. |

||||

Ток нагрузки |

|

||||

I = |

P 1000 |

|

= 46,2A . |

||

3Un cos(ϕ) |

|||||

|

|

|

|||

По расчетному току выбираем стальной уголок №5 (сечением 50x50x6мм), допустимый ток которого Iдоп = 100 A.

2. Проверка по потере напряжения (считаем, что питание к троллеям подводится в одной точке в конце линии).

Пусковой ток нагрузки двух кранов:

In2 = ki IH1 + IH 2 + IH12 = 2 80 + 42,5 + 80 = 282,5A .

Потеря напряжения |

3 (R cos(ϕ)+ x sin(ϕ))In L 100 |

|

|||

∆U % = |

= |

||||

UH |

|

||||

|

|

|

|

||

= |

3 (1,48 0,6 + 0,8 0,8)282,5 50 100 |

≈ 9,85% |

|||

|

1000 |

||||

|

|

|

|

||

Потеря напряжения получилась больше допустимой. Значит, сечение контактных проводов нужно увеличить — взять уголок №7,5 (75x75x8мм), а питание осуществить в средней точке.

Если осуществлять питание контактных проводов в нескольких точках, то можно оставить прежнее сечение, т. е. уголок №5.

В связи с тем, что подъем и перенос тяжелых грузов связан с опасностью для людей и оборудования в случае обрыва одного из контактных проводов, существующие правила предписывают осуществлять контроль целости контактных проводов. Эта задача может быть осуществлена с помощью трехфазного реле напряжения или специальных схем. Одна из таких схем представлена на рис. 2.2.2.17.

Реле Р с выпрямительным мостом включается в цепь искусственных нулей в начале и в конце участка троллеев. Сопротивления должны быть равными, чтобы при нормальной работе ток по реле не протекал. В случае обрыва любого троллея симметрия схемы нарушается, срабатывает реле Р и питание участка отключается.

Статические нагрузки двигателей основных механизмов кранов

Мощность и момент нагрузки двигателя подъемной лебедки в статическом режиме работы подъема груза могут быть рассчитаны по следующим формулам [2]:

143

P = |

(G + G0 )v |

10−3 |

; |

(2.2.2.19) |

||

|

|

η |

|

|

|

|

M = |

|

(G + G0 )D |

, |

|

(2.2.2.20) |

|

|

|

|

||||

|

|

2iη |

|

|

|

|

где Р — мощность на валу двигателя, кВт; G — сила, необходимая для подъема груза, Н; G0 — сила для подъема захватывающего приспособления, Н; v

—скорость подъема груза, м/с; М — момент на валу двигателя, Н м; D — диаметр барабана подъемной лебедки, м; η — КПД подъемного механизма; i

—передаточное отношение редуктора и полиспаста.

Рис. 2.2.2.17. Схема контроля обрыва контактных проводов

В режиме спуска двигатель развивает мощность, равную разности мощности трения Ртр и мощности, обусловленной действием силы тяжести опускающегося груза Ргр:

P = Pтр − Pгр . |

(2.2.2.21) |

При опускании средних и тяжелых грузов энергия направляется с вала механизма к двигателю, так как Ргр > Ртр (тормозной спуск). При этом мощность на валу двигателя

P = (G + G0 ) vη 10−3 . |

(2.2.2.22) |

При опускании средних грузов или пустого крюка возможны случаи, |

|

когда Ргр < Ртр. При этом двигатель работает с движущимся моментом (силовой спуск) и развивает мощность

P = PТР −(G +G0 ) v 10−3 . |

(2.2.2.23) |

При расчетах следует помнить, что величина КПД механизма зависит от |

|

нагрузки (рис. 2.2.2.18).

Мощность и момент на валу двигателей механизмов горизонтального

перемещения в статическом режиме: |

|

|

|

||

P = |

K (G + G1 ) ( r + f ) |

10−3 ; |

(2.2.2.24) |

||

|

|||||

|

|

Rη |

|

|

|

M = |

K (G + G1) ( r + f ) |

, |

(2.2.2.25) |

||

iη |

|

||||

|

|

|

|

|

|

где Р — мощность на валу двигателя, кВт; М — момент на валу двигателя

144

механизма передвижения, Н м; G — масса перемещаемого груза, Н; G1 — вес механизма передвижения, Н; r — радиус шейки оси колеса, м; µ — коэффициент трения скольжения; f — коэффициент трения качения; v — скорость движения, м/с; R — радиус колеса, м; η — КПД механизма передвижения; К — коэффициент, учитывающий трение реборд колес о рельсы; i — передаточное отношение редуктора механизма передвижения.

Рис. 2.2.2.18. Зависимость КПД механизма от нагрузки

На некоторых подъемно-транспортных механизмах передвижение осуществляется не по горизонтальному направлению. Возможно также действие ветровой нагрузки и т. п. Тогда формула мощности может быть представлена в общем виде

K (G + G )(µr + f )v cos(α) |

|

(G + G )v sin(α) |

|

F S v |

|

− |

|

|||

P = |

1 |

+ |

1 |

|

+ |

|

|

10 |

|

3 , (2.2.2.26) |

Rη |

η |

η |

|

|||||||

|

|

|

|

|

|

|

||||

где α – угол наклона направляющих к горизонтальной плоскости; F — удельная ветровая нагрузка, Н/м2; S — площадь, на которую действует давление ветра под углом 90°, м2.

В формуле (2.2.2.26) первое слагаемое характеризует мощность на валу двигателя, необходимую для преодоления силы трения при горизонтальном передвижении, второе слагаемое соответствует мощности подъема, третье является составляющей мощности от ветровой нагрузки. Если ветровая нагрузка равна нулю, то при α = 0 получим выражение для мощности, соответ-

ствующее формуле (2.2.2.24), при α = 90° — формуле (2.2.2.19).

Существуют подъемные краны, имеющие платформу с рабочим обору145

дованием, вращающимся относительно неподвижной базы. На основании формулы (2.2.2.24) определяется мощность на преодоление сил трения, затем изменение нагрузки при работе на уклоне. Ветровая нагрузка поворотных механизмов определяется с учетом разности сил ветра, действующих на груз, стрелу крана и противовес.

Для всех типов механизмов должны ограничиваться ускорения, что обусловлено как особенностями технологических процессов, так и необходимостью обеспечения нормальной работы самих крановых установок. Поэтому при проектировании электроприводов крановых механизмов по окончании выбора двигателя исходя из статической нагрузки и характера переключений в схеме управления осуществляется проверка электропривода по допустимым значениям ускорений, м/с2:

Подъемный механизм, предназначенный для подъема жидких металлов, хрупких предметов, продуктов; подъемный механизм для различных мон-