- •Филиал в г. Северодвинске Архангельской области

- •Оглавление

- •Анализ чертежа детали и её служебного назначения.

- •Определение типа производства и его основные особенности.

- •Анализ технологичности детали

- •Выбор метода получения и проектирования заготовки

- •Выбор методов обработки поверхностей

- •Проектирование маршрутно-технологического процесса.

- •Выбор технологического оборудования

- •Проектирование операционного технологического процесса

- •Технологические размерные расчёты

- •Выбор методов и средств контроля точности изготовления детали

- •Вывод по работе

- •Список использованной литературы

Технологические размерные расчёты

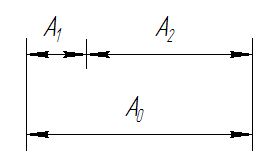

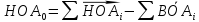

Определим предельные отклонения и допуск габаритного линейного размера после токарной обработки.

.

.

Рис. 11

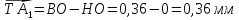

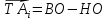

Номинальное значение замыкающего звена

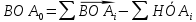

.

.

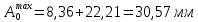

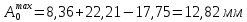

Макс. значение замыкающего звена

Мин. значение замыкающего звена

Допуск замыкающего звена

Определение предельных отклонений замыкающего звена

Таким образом замыкающий размер

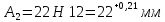

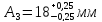

Для операции 020 координатно- сверлильная переход №1 определим предельные отклонения и допуск, получаемой глубины отверстия. Для этого методом максимума и минимума рассчитаем размерную цепь.

Рис. 12 Схема базирования

.

.

Для данного станка допуск на поперечное перемещение шпинделя составляет 0,5 мм

Рис. 12 Размерная цепь

Примем номинальное значение замыкающего звена

Макс. значение замыкающего звена

Макс. значение по чертежу 13 мм.

Мин. значение замыкающего звена

Допуск замыкающего звена

Определение предельных отклонений замыкающего звена

Таким образом замыкающий размер

Выбор методов и средств контроля точности изготовления детали

Для контроля линейных размеров используем штангенциркуль ГОСТ 166-89, с точность отсчёта 0,05 мм , для других размеров Нутрометр ГОСТ 9244-75 с ценой деления 0,001мм и Микрометр ГОСТ 6507-90 с ценой деления 0,001 мм.

Для контроля размера отверстия Ø40Н9(+0,062)будем использовать калибр-пробка двухсторонняя со вставками по ГОСТ 1410-69.

Для контроля наружной поверхности Ø 150d11(

использовать калибр скоба 8113-0363 ГОСТ

16775-93

использовать калибр скоба 8113-0363 ГОСТ

16775-93Для контроля резьбы М6-7-Hиспользуем Резьбовой калибр 8221-3030 ГОСТ 17758-72

Для измерения шероховатости используем профилометр 296

Измеряемый параметр шероховатости поверхности по ГОСТ 2789-73 Ra.

Диапазон измерений Ra, мкм 0,02 - 10.

Верхние пределы диапазонов, мкм 0,1; 1; 10.

Характеристики основной приведеной погрешности:

погрешность профилометра не должна превышать требований ГОСТ 19300-73 для степени точности 2.

Минимальный шаг шероховатости измеряемой поверхности, мм 0,004.

Минимальный диаметр проверяемого отверстия, мм:

на глубине до 20 мм - 6

на глубине до 130 мм - 16.

Для измерения взаимного расположения поверхностей (параллельности) , а также определения биения используем индикатор часового типа ИТП кл.1 ГОСТ 577-68 . Индикаторы часового типа конструкций тип II — с перемещением измерительного стержня перпендикулярно шкале (торцовые) с пределами измерения от 0 до 2.

Вывод по работе

Таким образом, в данной курсовой работе был разработан и описан технологический процесс детали “Крышка подшипника ”, обеспечивающий наиболее выгодный способ получения детали. В данном курсовом был проведён анализ детали, был выбран метод получения отливки в ПГФ, спроектирован маршрутно-технологический процесс, а так же разработан операционный технологический процессии и операционные карты для 2-х операций, проведены технологические размерные расчёты и выбраны методы и средства контроля точности изготовления детали. За время выполнения работы, были приобретены необходимые навыки проектирования подобных задач.