- •Постоянные (неуправляемые) муфты

- •Сцепные муфты

- •Самоуправляемые муфты

- •Предохранительные муфты

- •Соединение деталей машин. Назначение соединений. Классификация.

- •Сварные соединения.

- •Электродуговая сварка.

- •Основные типы сварных швов.

- •Основы расчета на прочность.

- •Заклёпочные соединения

- •По конструктивным признакам

- •Расчет прочных швов при осевом нагружении

- •Расчет на смятие.

- •Расчет на растяжение(сжатие) листа.

Основы расчета на прочность.

Исходным условием проектирования сварных соединений обычно является равнопрочность шва и соединяемых деталей.

Несмотря на неравномерность распределения напряжений по периметру шва при расчете сварных соединений концентрацию напряжений не учитывают.

Стыковые швы рассчитывают только по нормальным напряжениям растяжения (сжатия).

![]()

где P - сила, растягивающая или сжимающая соединение.

l - длина шва, равная ширине соединяемых деталей.

S - толщина соединяемых деталей.

![]() -допускаемое

напряжение растяжения (сжатия) при

электросварке.

-допускаемое

напряжение растяжения (сжатия) при

электросварке.

|

|

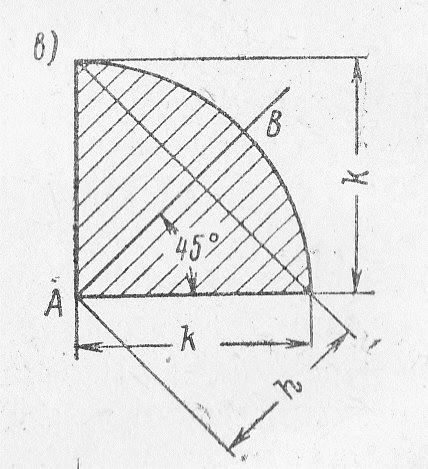

При расчете валиковых швов независимо от их расположения по отношению к внешней силе принимают, что они работают только на срез и опасным является биссекторное сечение АВ шва высотой примерно 0,7 k, где k – катет шва. Таким образом, расчетная площадь шва при его периметре L определяется из выражения: Fср = АВ·L = k sin45˚L = 0,7k L

|

Условие прочности шва:

![]()

где P – сила, растягивающая или сжимающая соединение;

![]() -допускаемое

напряжение среза для сварного шва.

-допускаемое

напряжение среза для сварного шва.

Для швов силовых соединений катет делают не менее 3мм. Однако он не может быть больше толщины привариваемой детали.

Величина допускаемого напряжения при растяжении для основного металла определяется по формуле:

![]()

![]() -

предел текучести основного металла.

-

предел текучести основного металла.

![]() -

коэффициент запаса прочности для

низкоуглеродистой стали.

-

коэффициент запаса прочности для

низкоуглеродистой стали.

![]() -

для низколегированной стали.

-

для низколегированной стали.

Заклёпочные соединения

Соединения, осуществляемые заклепками, относятся к категории неразъемных соединений.

Достоинства:

1.Высокая прочность и надежность соединения.

2.Простота контроля качества соединения.

3.Возможность соединения деталей из любых материалов.

4.Неизменность физико – химических свойств материалов соединяемых деталей в процессе клепки.

5.Высокая работоспособность при ударных и повторно переменных нагрузках.

Недостатки:

1.Ослабление соединяемых деталей заклепочными отверстиями.

2.Сложность технологического процесса изготовления клепаных конструкций.

3.Трудность соединяемых деталей сложной конфигурации.

Эти недостатки, а также развитие методов сварки привели к тому, что область применения заклепочных соединений резко сузилась.

Заклепочные соединения используются для разнородных материалов, цветных металлов, для деталей, нагрев которых недопустим из – за коробления или отпуска, а также в ответственных конструкциях.

Заклепка представляет собой металлический стержень цилиндрической формы с головкой на конце.

Заклепки изготовляют из калиброванных прутков на специальных станках – автоматах.

Наиболее распространены заклепки из стали (Ст1, Ст3, Сталь10), медных и алюминиевых сплавов.

|

|

По форме головки различают заклепки с полукруглой головкой (а); потайной (б); полупотайной (в); полукруглой низкой головкой (г); плоской (д). Замыкающая головка заклепки (е) образуется в результате вдавливания оправки. |

Применяются также трубчатые и взрывные (е) заклепки, если полость заполнена взрывчатым веществом.

Взрывные заклепки применяют в случае невозможности образования замыкающей головки обычными способами (посредством клепальной машины и молотка).

Трубчатые заклепки в основном применяют для соединения неметаллических материалов.

Для образования заклепочного шва стержень заклепки необходимо ввести в отверстие, просверленное в соединяемых деталях, и ударами молотка или при помощи специальных клепальных машин, с помощью обжимок, расклепать выступающий конец заклепки – образовать замыкающую головку.

При d≤12мм расклепывать можно без нагрева заклепок

При d≥13 мм конец стальной заклепки нагревают до 1000-1100 0С

Трубчатые заклепки из цветных металлов обычно не нагревают.

Классификация заклепочных швов.

По назначению заклепочные швы подразделяются на прочные (фермы мостов, металлоконструкции подъемно – транспортного оборудования) и плотные, от которых требуется еще и герметичность. Заклепки плотных швов ставятся в горячем состоянии.