1.1 Выбор материала зубчатых колес.

Расчет закрытых цилиндрических передач ведется из условия сопротивления контактной усталости зубьев и начинается с выбора материала и определения допускаемых контактных напряжений.

Предпочтительные марки стали представлены в таблице 1.

Таблица 1 - Марки стали

|

Марка стали |

Диаметр шестерни, мм |

Твердость поверхности НВ или HRC |

Термообработка |

Предел контактной усталости но |

|

45 40Х 35ХМ 20ХН2М |

Любой ≤200 ≤200 ≤200 |

180…207 235…262 48…55 56…63 |

Нормализация Улучшение Улучш. И ТВЧ Цементация и закалка |

2НВ+70 2НВ+70 17НРС+200 23НRС |

Термообработка применяется для повышения механических характеристик.

При выборе марки сталей предварительно задаются диаметром шестерни.

Для лучшей приработки зубьев, а также с целью обеспечения условия равнопрочности передачи твердость зубьев шестерни (НВ1) следует назначать больше твердости колеса (НВ2) не менее чем на 15-20 единиц для сталей марки 45 и 40Х и не менее 1-7 единиц для сталей марки 35ХМ и 20ХН2М т.е.

НВ1 = НВ2 + (15…20), НRC1 = HRC2 + (1…7). (1)

Чем выше твердость поверхности зубьев, тем выше допускаемые контактные напряжения и меньше размер передачи. Поэтому для редукторов, к размерам которых не предъявляют высоких требований, следует применять дешевые марки стали, типа 45 и 40Х.

Допускаемые контактные напряжения σн для прямозубых передач определяют по формуле

![]() ,

,

![]() (2)

(2)

где

![]() -

предел контактной усталости поверхности

зубьев. Значенияσно

приведены

в таблице 1.

-

предел контактной усталости поверхности

зубьев. Значенияσно

приведены

в таблице 1.

![]() -

коэффициент безопасности, равный:

-

коэффициент безопасности, равный:

- для нормализованных и улучшенных зубчатых колес – 1,1;

- для колес с поверхностным упрочнением зубьев – 1,2.

KHL - коэффициент долговечности (для редукторов с ресурсом 38000 часов

KHL = 1).

Для не прямозубых колес расчетное допускаемое контактное напряжение определяют по формуле:

![]() (3)

(3)

где

![]() - допускаемое контактное напряжение,

МПа, соответственно для шестерни и

колеса, определяемые по формуле (1).

- допускаемое контактное напряжение,

МПа, соответственно для шестерни и

колеса, определяемые по формуле (1).

Определяем межосевое расстояние аω (мм) из условия сопротивления контактной усталости рабочих поверхностей зубьев по формуле:

(4)

(4)

где Ка – числовой коэффициент, равный:

- для прямозубых передач Ка = 495,

- для косозубых передач Ка = 430.

-

![]() - передаточное число на данном этапе.

- передаточное число на данном этапе.

Номинальные передаточные числа цилиндрических зубчатых редукторов общего назначения, согласно СТ СЭВ 221-75 представлены в таблице 2.

Таблица 2 - Передаточные числа

|

1-й ряд |

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 |

![]()

![]()

![]() -

вращающий момент на ведомом валу.

-

вращающий момент на ведомом валу.

здесь Р1 и Р2 - мощность на ведущем и ведомом валах,

![]() -

угловая скорость колеса

-

угловая скорость колеса

![]() -

КПД редуктора – выбирается из табл.3.

-

КПД редуктора – выбирается из табл.3.

Таблица 3 - Значения КПД редуктора

|

Тип передачи |

|

Тип передачи |

|

|

Зубчатая (с опорами) -цилиндрическая -коническая Планетарная -одноступенчатая -двухступенчатая Червячная при передаточном числе Свыше30 Свыше14 до 30 Свыше8 до 14

|

0,96…0,98 0,95…0,97

0,90…0,95 0,85…0,90

0,70…0,80 0,75…0,85 0,80…0,90

|

Ременная (все типы) Цепная Подшипники качения (одна пара) Муфта соединительная |

0,94…0,96

0,98

0,99

0,99

|

Общий КПД одноступенчатого редуктора складывается из КПД зубчатой передачи и КПД подшипников качения.

![]() (5)

(5)

здесь

![]() -

КПД зубчатой передачи,

-

КПД зубчатой передачи,

![]() -

КПД подшипников качения.

-

КПД подшипников качения.

Кнβ – коэффициент, учитывающий распределение нагрузки по ширине венца. При постоянной нагрузке и твердости НВ ≤ 350 К=1.

Ψа – относительная ширина колес, значение которой принимают в зависимости от положения колес относительно опор (Таблица 4).

Таблица 4 - Значения Ψа

|

Положение колес относительно опор |

Ψа |

|

При симметричном расположении При несимметричном расположении При консольном расположении одного или обоих колес Для шевронных передач Для коробок передач |

0,40…0,50 0,25…0,40 0,20…0,25 0,40…0,63 0,10…0,20 |

Полученные значения аω, для редукторов серийного и массового производства округляют до большего стандартного ближайшего значения. Межосевые расстояния для цилиндрических зубчатых редукторов в соответствии с СТ СЭВ 229-75 представлены в табл.5.

Таблица 5 - Стандартные значения межосевых расстояний, мм.

|

1-й ряд |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

315 |

По принятому стандартному значению аω определяем ширину венца зубчатого колеса

в2

в2

![]() (6)

(6)

и округляем его до целого значения.

Для передач с твердостью зубьев НВ< 350 ширину шестерни назначают на 3...5 мм больше ширины венца колеса т.е.

в1=в2+ (3…5), (7)

а для передач с твердостью зубьев HRC > 45 ширина колес и шестерни одинакова:

в1=в2 (8)

Шевронные зубчатые колеса отличаютcя от других видов цилиндрических колес большей шириной корпуса и венца.

Задаемся значением нормального модуля

mп= (0,01…0,02)∙ аω (9)

и округляем до стандартного значения (таблица 6).

Таблица 6 - Стандартные значения модуля, мм. (СТ СЭВ 310-75)

|

1-й ряд |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

Задаемся углом наклона зубьев β:

- для косозубых передач β = 8…16о;

- для шевронных β = 25…40о

Для косозубых и шевронных передач определяем модуль в торцовом сечении по формуле

![]() .

(10)

.

(10)

Определяем суммарное число зубьев шестерни и колеса

![]() .

(11)

.

(11)

тогда число зубьев шестерни будет равно

![]() ,

(12)

,

(12)

а колеса

Z 2 = ZC - Z 1 , (13)

Полученные значения Z1 и Z2 округляют до целых чисел.

По принятым числам зубьев Z1 и Z2 и модулю m уточняем передаточное число

U

=

![]() , (14)

, (14)

и межосевое расстояние

![]() ,

(15)

,

(15)

При

необходимости значение aω

можно незначительно изменять, меняя

величину угла

![]() β.

β.

Фактическое передаточное число не должно отличаться от номинального (стандартного) больше чем на 2,5% при U<4,5 и на 4% при U>4,5.

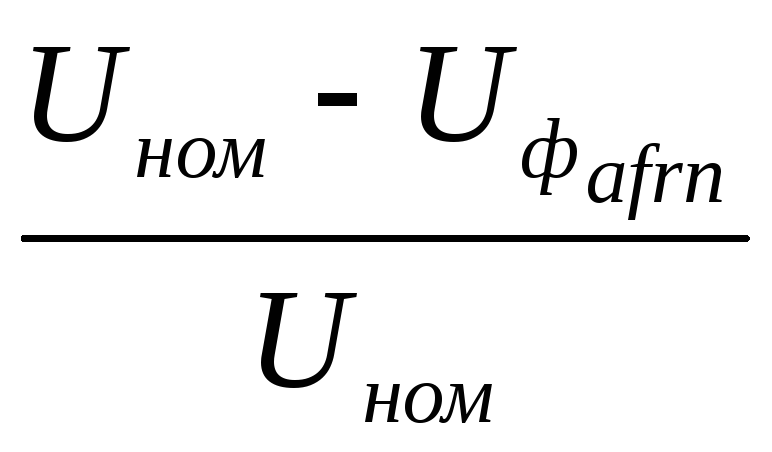

∆U

=

,

(16)

,

(16)

![]() 9.

Определяем диаметры колеса и шестерни

9.

Определяем диаметры колеса и шестерни

- делительный

![]()

![]() ,

,

![]() ,

(17)

,

(17)

- выступов

![]() ,

,

![]() ,

(18)

,

(18)

- впадин

![]()

![]() .

(19)

.

(19)

Определяем окружную скорость в зацеплении (м/с)

![]() ,

(20)

,

(20)

и назначаем степень точности передачи согласно таблицы 7

Таблица 7 - Степень точности для редукторов общего назначения

|

Окружная скорость (м/с)

|

Степень точности | |

|

прямозубой |

косозубой | |

|

2 6 |

4 10 |

9 (пониженная точность) 8 (средняя точность) |

11. Определяем силы, действующие в зацеплении

- окружная

![]() , (21)

, (21)

- радиальная

![]() ,

(22)

,

(22)

где α=20о - угол зацепления tg 20о =0,364

- осевая

![]() (23)

(23)

Результаты расчетов сводим в таблицу 8.

Таблица 8 - Основные параметры зубчатого зацепления редуктора

|

Наименование параметров зубчатого зацепления редуктора |

Обозначение параметра и размер |

|

Мощность на ведущем валу кВт Угловая скорость, рад/с - ведущего вала - ведомого Номинальный момент на ведомом валу, Н∙м Тип передачи Межосевое расстояние, мм Числа зубьев - шестерни - колеса Модуль нормальный, мм Диаметры делительной окружности, мм - шестерни - колеса Ширина венца, мм - шестерни - колеса Угол наклона зубьев, град Силы в зацеплении, кН - окружная - радиальная - осевая |

P1 =

ω1 = ω2 = M2 =

aω =

Z1 = Z2 = mn =

d1 = d2 =

b1 = b2 = β =

Ft = Fr = Fa = |

Задание 2. Определение основных размеров ведомого вала редуктора, подбор шпонок.

Исходными для расчета является момент М2 , полученный при выполнении задания 1.

К основным параметрам вала относятся диаметры ступеней и их длины.

2.1 Определяем основные размеры ведомого вала.

Диаметр расчетного сечения выходного конца тихоходного вала определяют по формуле

![]() (24)

(24)

Полученное значение диаметра округлить до стандартного значения

(ГОСТ 6636-69) из ряда:

Таблица 9 - Стандартные значения исходных значений диаметров вала

|

12 |

17 |

25 |

26 |

28 |

32 |

36 |

38 |

40 |

42 |

45 |

50 |

|

53 |

56 |

60 |

63 |

67 |

71 |

75 |

80 |

85 |

90 |

95 |

100 |

|

120 |

125 |

130 |

140 |

160 |

170 |

|

|

|

|

|

|

Длину ступени выходного конца вала определяют по соотношению

![]() .

(25)

.

(25)

Диаметр опор под подшипник определяют по формуле

![]() .

(26)

.

(26)

(округлить до значения кратного 5 в сторону большего значения).

Длину ступени вала под подшипник находят по формуле

![]() .

(27)

.

(27)

Диаметр вала под колесо определяют из соотношения

![]() .

(28)

.

(28)

(округлить до стандартного значения см. данные, приведенные выше).

Длина ступени под колесо lк должна быть равной длине выступающей ступицы колеса lстк, (если принято колесо со ступицей), которая в свою очередь должна быть не меньше ширины зубчатого венца lстк ≥ b2 . Следовательно:

- для колеса плоской формы (см. Задание 5)

![]() ,

(29)

,

(29)

- для выступающей ступицы колеса

![]() >

b2

. (230)

>

b2

. (230)

Окончательно форму и размеры вала определяют после подбора подшипников, когда выявятся необходимые размеры цапф.

Подбираем шпонки.

Подбор и проверку призматических шпонок (рис.1) со скруглеными торцами для соединения вала с колесом производят следующим образом.

Для

принятого диаметра вала

![]() в

месте посадки колеса (Таблица 10) выбирают

сечение шпонки b

и

h

, а также глубину пазов t1

и t2

на валу и ступице.

в

месте посадки колеса (Таблица 10) выбирают

сечение шпонки b

и

h

, а также глубину пазов t1

и t2

на валу и ступице.

Рис. 1.

Таблица 10 - Основные размеры призматических шпонок

|

Значение

диаметра вала

|

Сечение шпонки |

Глубина паза | |||

|

b- ширина |

h-высота |

t1 - на валу |

t2 - втулки | ||

|

17…22 22…30 30…38 38…44 44…50 50…58 58…65 65…75 |

6 8 10 12 14 16 18 20 |

6 7 8 8 9 10 11 12 |

3,5 4 5 5 5,5 6 7 7,5 |

2,8 3,3 3,3 3,3 3,3 4,3 4,9 4,9 | |

|

| |||||

Длину шпонки lш принимают на 5…8 мм меньше длины ступицы lст колеса

![]() .

(31)

.

(31)

Полученное расчетное значение длины шпонки приводят к стандартному из ряда (Таблица 11).

Таблица 11 - Стандартные значения длины шпонок

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

|

32 |

36 |

45 |

50 |

56 |

63 |

70 |

80 |

900 |

100 |

|

Выбранную шпонку проверяют на смятие по формуле

![]() ,

(32)

,

(32)

где М2 – передаваемый момент, Н*м;

dк – диаметр вала в месте расположения шпонки, мм;

lp – расчетная длина шпонки при округленных торцах шпонки

![]() .

(33)

.

(33)

Допускаемое напряжение смятия при стальной ступице принять равным 100…120, а при чугунной – 50…60 Мпа.

Если

при проверке шпоночного соединения

условие прочности

![]() не соблюдается, то необходимо назначить

две шпонки с меньшим сечением или (ЧТО

КРАЙНЕ НЕ ЖЕЛАТЕЛЬНО) увеличить длину

ступицы и, следовательно, длину шпонки.

не соблюдается, то необходимо назначить

две шпонки с меньшим сечением или (ЧТО

КРАЙНЕ НЕ ЖЕЛАТЕЛЬНО) увеличить длину

ступицы и, следовательно, длину шпонки.

Задание 3. Подбор подшипников качения для ведомого вала

Исходными данными являются:

- угловая скорость вала, ω2

- силы зацепления,

- размеры вала,

- компоновочная схема узла.

После назначения диаметров посадочных мест вала для установки подшипников выбирают их тип и схему установки. При выборе типов подшипников в первую очередь принимают во внимание величину и направление нагрузки на опору, удобство сборки и разборки, а также стоимость подшипника.

Прежде всего, целесообразно рассматривать возможность применения однорядных радиальных шарикоподшипников, как наиболее простых и дешевых.

При

действии на опору радиальной и значительной

осевой нагрузки (![]() )

выбирают радиально – упорные подшипники.

)

выбирают радиально – упорные подшипники.

Выбор подшипника производится по каталогу – справочнику, ориентируясь на лёгкую серию по диаметру цапфы в месте установки подшипника. Затем по динамической грузоподъемности (при ω >0,1 рад/с) или по статической грузоподъемности (при ω<0,1 рад/с ), значения которых указаны в каталоге рассчитывают долговечность (ресурс в часах) подшипника и сравнивают его с требуемой. Долговечность подшипников должна соответствовать сроку службы передачи.

Для определения долговечности подшипников необходимо вычислить эквивалентную динамическую нагрузку на подшипники, используя эскизную компоновку узла ведомого вала. На основании эскизной компоновки узла строим расчетную схему ведомого вала (рис. 2).

Рис.2

Чтобы вычислить эквивалентную динамическую нагрузку на подшипники, надо предварительно найти радиальные реакции опор (радиальные нагрузки).

- для радиальных подшипников, у которых осевая сила отсутствует, реакции опор находим по формуле

![]() FAY

= FBY

=

FAY

= FBY

=

![]()

![]() ,

(34)

,

(34)

![]()

- для радиально-упорных подшипников (при наличии осевой составляющей силы) расчет ведется по формуле

RAY

=

![]() (Fr·l1

+ FA

(Fr·l1

+ FA![]() ),

(35)

),

(35)

RBY = Fr - RAY, (36)

RAx = RBx =Ft/2, (37)

Суммарные радиальные реакции подшипников:

- для опоры А

![]()

![]()

![]() ,

(38)

,

(38)

- для опоры В

![]() .

(39)

.

(39)

Дальнейшие расчеты ведутся для более нагруженной опоры.

Вычисляем отношение осевой нагрузки FA к статической грузоподъемности CO (см.. таблицу 26 в приложении 2) намеченного подшипника FА / СО

и по таблице 26 путем интерполяции, находим коэффициент осевого нагружения е и коэффициенты радиальной Х и осевой У нагрузки. Подставляя найденные значения Х и У в формулу

Rэ =(FrA· X +Fa· Y), (40)

находим эквивалентную нагрузку более нагруженного подшипника.

Определяем долговечность подшипника по формуле

![]()

![]() ,

(41)

,

(41)

где р =3 для шариковых подшипников,

р = 3,33 для роликовых подшипников.

Если Lрасч.<Lтреб. Выбирают подшипник следующей серии того же диаметра и повторяют расчет до выполнения условия Lрасч.>Lтреб.

Задание 4. Эскизное проектирование.

После определения межосевого расстояния, размеров зубчатых колес и ведомого вала приступают к разработке компоновочной схемы редуктора, первым этапом которой является выполнение эскизного проекта.

При эскизном проектировании определяют расположение деталей передач, расстояния между ними, ориентировочные диаметры ступеней вала, выбирают типы подшипников и схемы их установки.

При определении расстояния между деталями исходят из условия, что поверхности вращающихся колес не должны задевать за внутреннюю поверхность стенок корпуса. Для этого между деталями и стенками оставляют зазор а , мм, который определяют по формуле

![]() ,

(42)

,

(42)

где L – наибольшее расстояние между внешними поверхностями деталей передач, мм., равное:

L=d1+d2+2m.. (43)

После вычисления значения а округляют в большую сторону до целого числа.

Расстояние b0 между дном корпуса и поверхностью колес для всех типов редукторов принимают равным

![]() .

(44)

.

(44)

Используя табл.8 и найденные значения а и b0, начертить компоновочный эскиз редуктора, в соответствии с требованиями ГОСТ.

Задание 5. Конструирование зубчатых колес.

Форма зубчатого колеса может быть плоской (рис. 3а, б) или с выступающей ступицей (рис.3в).

Рис. 3

Длину посадочного отверстия (ступицы) колеса lстк желательно принимать равной:

- для плоского колеса - ширине зубчатого венца колеса

lстк = b2 , (45)

- для колеса с выступающей ступицей колеса

lстк = (1…1,8) ∙dк . (46)

Диаметр ступицы dстк и ширину торцов зубчатого венца выполняют равными

![]() ,

(47)

,

(47)

![]() .

(48)

.

(48)

На

торцах зубчатого венца выполняют фаску

размером

![]() под углом

под углом![]() .

.

Высота зубца определяется формулой

![]() .

(49)

.

(49)

В тех случаях, когда важно снижение массы конструкции (например, в самолетостроении) колеса делают с более тонким диском с≈ 0,25* b2