- •Министерство образования республики беларусь уо «Барановичский государственный университет»

- •Содержание

- •Структура завода и состав входящих в него основных подразделений, характеристика выпускаемой продукции.

- •2. Литейное производство, изготовление литейной формы, её заливка и выбивка

- •3. Обработка металлов давлением, её основные виды, оборудование для обработки металлов давлением

- •4. Сварочное производство, виды сварки, роль сварки в машиностроительном и ремонтном производстве.

- •5. Получение навыков работы на металлорежущем оборудовании

- •6. Обработка заготовок на зубофрезерных станках, используемый режущий инструмент и оборудование

- •Литература

6. Обработка заготовок на зубофрезерных станках, используемый режущий инструмент и оборудование

Выпускается

шесть основных гамм зубофрезерных

станков для цилиндрических колес,

обеспечивающих потребность всех отраслей

промышленности. Выпускается гамма

станков для часовой промышленности и

приборостроения — для обработки

мелкомодульных колес диаметром 25—80

мм, универсальные зубофрезерные станки

для обработки колес диаметром до 12 500

мм, высокопроизводительные станки

повышенной жесткости для обработки

деталей (серийное и крупносерийное

производство) диаметром до 500 мм, станки

с горизонтальной осью детали для

фрезерования зубьев колес заодно с

валом диаметром до 1250 мм и длиной вала

до 3600 мм. На базе основных моделей

нормальной точности выпускаются станки

повышенной точности. Кроме того,

станкостроительной промышленностью

выпускается гамма станков высокой и

особо высокой точности для деталей

диаметром до 3200 мм и мастер-станки для

нарезания зубьев делительных колес

диаметром до 800 мм. Зубофрезерные станки

для мелкомодульных колес предназначены

для нарезания цилиндрических колес с

прямыми зубьями в часовой и

приборостроительной промышленности.

Станки имеют горизонтальную компоновку

с расположением оси червячной фрезы

под осью детали. Станки выпускаются

повышенной точности; они обеспечивают

обработку колес 6-й степени точности.

Зубофрезерные станки с вертикально

перемещающимся суппортом универсального

исполнения предназначены для нарезания

цилиндрических прямозубых, косозубых

и червячных колес. Компоновка станков

вертикальная. На станках можно обрабатывать

колеса с встречной и попутной подачами,

радиальным или осевым врезанием

диагональной или осевой подачей, а также

двухпроходным циклом с автоматическим

врезанием. Со станками модели 5К310 по

заказу может поставляться механизм

малого конуса. Станок модели 5К32 можно

заказать повышенной точности, которая

обеспечивается за счет увеличения

передаточного числа делительной пары

и изготовления всех элементов

кинематической цепи деления по более

жестким техническим условиям и нормам

геометрической точности. Зубофрезерные

станки с вертикально перемещающимся

столом предназначены для нарезания

цилиндрических прямозубых, косозубых

и червячных колес и пригодны для встройки

в автоматические линии. Станки позволяют

работать с встречной и попутной подачей,

радиальным или осевым врезанием,

диагональной или осевой подачей, с

автоматической передвижкой инструмента

после обработки каждой детали, что

допускает выбор оптимального метода

зубофрезерования в условиях любого

производства. Конструкция плоских

направляющих фрезерной стойки, суппорта

и направляющих стола обеспечивает

высокую стабильность перемещения и

жесткость станков, что позволяет работать

на высоких скоростях и подачах. На базе

станка модели 5306 изготовляются станки

с упрощенным приводом. На базе станка

модели 5А312 изготовляются модификации

— автоматы, станки для встройки в

автоматические линии, для бочкообразного

и конусного зуба, для деталей типа вал—

шестерня. Зубофрезерные станки для

колес больших размеров предназначены

для нарезания цилиндрических зубчатых

колес червячными фрезами, а также

дисковыми и пальцевыми фрезами методом

единичного деления. Станки позволяют

работать встречной и попутной подачей.

Изменение скоростей шпинделя инструмента

регулируется бесступенчато. В станках

предусмотрены ускоренные перемещения

стойки, суппорта и механический поворот

суппорта. Для обработки косозубых колес

в станках имеется дифференциал. За

особую плату со станками поставляют

протяжной суппорт, позволяющий нарезать

червячные колеса с тангенциальной

подачей; накладную головку для нарезания

зубчатых колес пальцевой фрезой;

накладную головку для нарезания зубчатых

колес внутреннего зацепления пальцевой

фрезой и механизм для нарезания колес

с небольшой конусностью венца.

Зубофрезерные станки с горизонтальной

осью детали универсального исполнения

предназначены для нарезания зубчатых

колес червячными фрезами методом

обкатки, а также дисковыми и пальцевыми

фрезами методом единичного деления.

Станки позволяют работать с встречной

и попутной подачей. На станках можно

нарезать прямозубые и косозубые

цилиндрические колеса наружного

зацепления, шлицевые валы, а также

шевронные колеса дисковой и червячной

фрезой. Шевронные колеса без канавок

могут быть нарезаны пальцевой фрезой

при автоматическом рабочем цикле при

помощи особой накладной головки. На

станке модели 5А370 при помощи особых

накладных головок можно производить

нарезание резьбы и червяков. В группу

особо точных станков для червячных

колес входит станок модели 543,

предназначенный для окончательного

нарезания точных делительных червячных

колес червячными фрезами и шеверами

методом обкатки. Станок работает методом

радиального врезания, которое может

осуществляться непрерывно или

периодически. Стол вращается на круговых

направляющих и имеет гидравлическую

разгрузку. Станок устанавливается на

фундамент, изолированный от внешних

воздействий. Кинематика станка построена

так, что цепь деления разгружена от

воздействия сил резания и содержит

минимальное количество кинематических

элементов. В станке имеется устройство

планетарного типа для коррекции

циклической и накопленной ошибки.

Суммарная кинематическая точность цепи

деления станка без коррек-ционного

устройства находится в пределах 5″ и с

коррек-ционным устройством 1—2″.

Зубофрезерные станки высокой и особо

высокой точности моделей 5308А и 5310А

предназначены для обработки высокоточных

прямозубых колес. Станки работают по

автоматическому циклу. Конструкция

станков отличается большой жесткостью,

а исполнение — высокой точностью, что

обеспечивает получение высокой точности

и надежности при эксплуатации станков.

Станки обеспечивают 4-ю степень точности.

Вертикальные зубофрезерные станки

моделей 5362 и 3563 предназначены для

фрезерования точных цилиндрических

зубчатых колес методом обкатки червячными

фрезами, колес с прямым и косым зубом и

червячных колес методом радиального

врезания. Стол станка приводится во

вращение от двух червячных делительных

пар: от крупномодульной (для быстрого

вращения и чернового нарезания) и от

мелкомодульной, работающей при чистовых

проходах; стол имеет гидроразгрузку

направляющих. Скорость вращения

инструмента регулируется бесступенчато

посредством электродвигателя постоянного

тока. Горизонтальный зубофрезерный

станок модели 5371 предназначен для

фрезерования цилиндрических зубчатых

колес с длинным валом методом обкатки.

РАЗДЕЛ I. Вертикальный зубофрезерный

станок модели 5Д32 Общая характеристика

Назначение станка. Станок предназначен

для нарезания цилиндрических зубчатых

колес с прямыми зубьями и для нарезания

червячных колес как методом радиальной,

так и методом тангенциальной подачи.

При наличии специальных приспособлений

можно нарезание шестерен внутреннего

зацепления. Техническая характеристика

станка Наибольший диаметр нарезаемых

колес в мм 800 Пределы модулей

зубьев нарезаемых колес в мм: по стали

2-6 по чугуну

2-8 Наибольший

угол наклона зуба нарезаемых колес в

град ±60 Наибольшая ширина нарезаемых

колес в мм 275 Наибольший диаметр

фрезы в мм 120 Пределы чисел

оборотов шпинделя в минуту 47,5-192

Пределы подач за оборот стола в мм:

вертикальных 0,5-3

радиальных 0,1-1

Мощность главного электродвигателя в

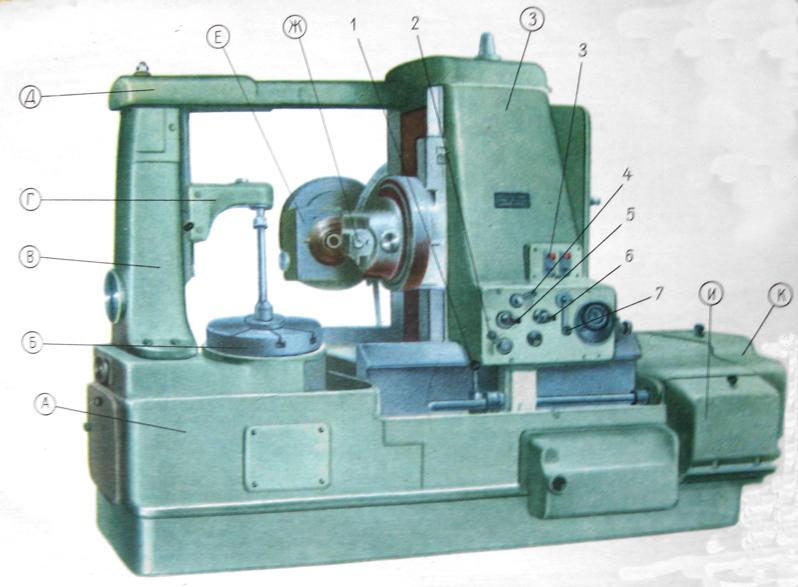

кВт 2,8 Основные узлы станка (см.

приложение «Общий вид станка мод.5Д32»). А – станина; Б – стол; В – стойка; Г –

поддерживающий кронштейн; Д – поперечина;

Е – фрезерный суппорт; Ж – протяжной

суппорт; З – подвижная стойка; И – гитары

дифференциала и подачи; К – делительная

гитара. Рисунок 1 – Общий вид станка

мод. 5Д32 Органы управления. 1 – рукоятка

включения и выключения рабочих подач;

2 – рукоятка включения подачи при работе

с протяжным суппортом; 3 – кнопочная

станция; 4 – рукоятка включения

вертикальной подачи фрезерного суппорта;

5 – квадрат для ручного вертикального

перемещения подвижной стойки. Движения

в станке. Движение резания – вращения

шпинделя фрезерного суппорта с червячной

фрезой. Движения подач – вертикальное

перемещение фрезерного суппорта Е,

радиальное перемещение подвижной стойки

З и тангенциальное перемещение суппорта

Ж. Движением обкатки и деления является

непрерывное вращение стола с заготовкой.

Вспомогательные движения – быстрые

механические и ручные установочные

перемещения фрезерного суппорта и

подвижной стойки. Принцип работы. Станок

работает по методу обкатки, т.е.

механического воспроизводства зацепления

червяка (червячной фрезы) с колесом

(заготовкой). Червячная фреза

соответствующего модуля и диаметра

закрепляется на оправке в шпинделе

фрезерного суппорта. Обрабатываемая

деталь или комплект одновременно

обрабатываемых деталей устанавливается

на оправке в шпинделе стола, а при больших

размерах колес – непосредственно на

столе станка. Червячной фрезе и заготовке

принудительно сообщают вращательные

движения с такими угловыми скоростями,

которые они имели бы, находясь в

действительном зацеплении. При нарезании

колес с прямыми зубьями ось шпинделя

фрезерного суппорта устанавливается

под углом к горизонтальной плоскости,

равным углу подъема винтовой линии

червячной фрезы. Для нарезания колес с

косыми зубьями ось шпинделя фрезерной

бабки устанавливается под углом, равным

сумме или разности углов наклона зубьев

колеса и подъема винтовой линии фрезы

в зависимости от сочетания направлений

винтовых линий зубьев и витков фрезы.

Нарезание цилиндрических колес

производится с вертикальной подачей

фрезерного суппорта. Для обеспечения

возможности фрезерования колес попутным

методом на станке модели 5Д32 предусмотрено

нагрузочное гидравлическое устройство.

Гидравлическое поджимное устройство

состоит из неподвижного штока с

поршнем и цилиндра, связанного с салазками

фрезерного суппорта. При фрезеровании

попутным методом масло подводится

в верхнюю полость цилиндра противовеса

и поджимает противовес вместе с фрезерным

суппортом вверх, устраняя возможность

произвольного перемещения фрезерной

бабки под действием усилия в пределах

зазора между резьбой винта вертикальной

подачи и маточной гайки. При нарезании

червячных колес методом радиальной

подачи используются цилиндрические

червячные фрезы. Движение подачи

сообщают подвижной стойке в радиальном

направлении до тех пор, пока расстояние

между осями фрезы и заготовками не

станет равным межцентровому расстоянию

передачи. В случае нарезания червячных

колес методом тангенциальной подачи

применяются червячные фрезы с конической

заборной частью, которые при настройке

станка устанавливают сразу на заданное

межцентровое расстояние; подачу при

этом сообщают протяжному суппорту с

червячной фрезой вдоль ее оси. Этот

метод нарезания является более точным.

Кинематика станка модели 5Д32 Кинематическая

схема станка мод. 5Д32 (см. приложение

«Кинеметическая схема станка мод.

5Д32»). Движение резания. Вращение шпинделя

(см. приложение) с фрезой осуществляется

по цепи: электродвигатель мощностью

2,8 кВт, клиноременная передача 105-224. вал

I, шестерни 32-48, вал II, шестерни 35-35, вал

III, сменные колеса А1-В1, вал IV, конические

шестерни 24-24, вал V, конические шестерни

24-24, вал VI, шестерни 17-17, вал VII, шестерни

16-64, шпиндель VIII. Для обеспечения

равномерности вращения шпинделя с

фрезой на валу VII установлен маховик.

Число оборотов шпинделя фрезерного

суппорта nф определяется из уравнения

кинематической цепи движения резания,

имеющего вид мин-1. Прилагаемый

комплект сменных колес обеспечивает

возможность получения семи различных

чисел оборотов шпинделя. Движение

обкатки и деления заготовки. Это движение

заимствуется от вала IV, вращение от

которого передается столу через косозубые

шестерни 46-46, дифференциал, вал XXV, колеса

переключения С1-D1, вал XXVI, сменные колеса

a-b, и с-d делительной гитары, вал XXVII и

червячную передачу 1-96. Уравнение

кинематической цепи, связывающей

вращение заготовки nЗ с вращением фрезы

nф, имеет вид Для сообщения столу с

заготовкой добавочного вращения,

необходимого для нарезания цилиндрических

колес с косыми зубьями, червячных колес

методом тангенциальной подачи и колес

с количеством зубьев, выраженных простыми

числами, для которых нет соответствующих

сменных колес, используют дифференциал,

для чего выключают муфту M2 и включают

муфту M1 (как показано на схеме).

Дополнительное движение обкатки получают

от вала XI через гитару сменных колес

a2-b2 и с2-d2, вал XXIV, червячную передачу

1-30 и дифференциал. Движение подач. Эти

движения осуществляются от вала XXVII

через червячную передачу 2-24, вал IX,

сменные колеса a1-b1 и с1-d1 гитары подач,

вал X, кулачковую муфту M3, вал XI, шестерни

45-36, вал XII, конические шестерни 19-19, вал

XIII, конические шестерни 16-16 и вал XIV. От

вала XIV движение подач разветвляется.

Для сообщения вертикальной подачи

фрезерному суппорту включаются кулачковые

муфты M4 и M5 . Тогда вращение от вала

XIV через червячную передачу 4-20, вал XV и

червячную передачу 5-30 сообщается

вертикальному ходовому винту XX. Величина

вертикальной подачи фрезерной бабки

sв за один оборот стола с заготовкой

может быть определена из уравнения

мм/об. Подбор сменных колес гитары подач

в зависимости от заданной величины

вертикальной подачи производиться по

формуле Радиальная подача подвижной

стойки обеспечивается при включении

муфты M4 и четырехзаходного падающего

червяка. В этом случае движение от вала

XIV сообщается маточной гайке, связанной

с горизонтальным ходовым винтом XIX,

через червячную передачу 4-20, вал XV,

шестерни 10-20, вал XVI, червячную передачу

4-20 (с падающим червяком), вал XVII, шестерни

10-20, вал XVIII и конические шестерни 20-25.

Уравнение кинематической цепи для

определения величины радиальной подачи

подвижной стойки sр имеет вид мм/об.

В этом случае подбор сменных колес

гитары подач производится по уравнению

Протяжной суппорт, устанавливаемый

взамен нормального, получает движение

тангенциальной подачи от вала XIV, через

конические шестерни 16-16, вал XXI, шестерни

30-35-30, червячную передачу 1-50 и ходовой

винт XXIII. Уравнение кинематической цепи

для этого случая имеет вид: мм/об.

При работе с тангенциальной подачей

подбор сменных колес следует производить

по формуле Вспомогательные движения.

Быстрые перемещения всех рабочих органов

станка осуществляются от электродвигателя

мощностью 1 кВт через винтовые колеса

16-42, вал XI и далее по кинематическим

цепям подач. РАЗДЕЛ II. Червячная фреза

для нарезания червячных колес с углом

в осевом сечении витка ax=20º, m=8 мм

из быстрорежущей стали. Определение

делительного диаметра Dt. Делительный

диаметр фрезы Dt должен быть равен

делительному диаметру червяка. Делительный

диаметр червяка: d1=gm=12,58=100 мм. Необходимо

учесть, что фрезу надо перетачивать,

поэтому диаметр Dt принимают больше

среднего диаметра червяка на величину

запаса на переточки. Dt=d1+(0,1…0,05)

m=1000,18=100,8 мм. Наружный диаметр фрезы

Dе=dа1+2(с+a)= =d1+2m+2(0,2m+0,1m)=100+28+2(0,28+0,18)=120,8 мм,

где dа1 – наружный диаметр червяка;

с=0,2m – радиальный зазор; а=0,1m – запас

на переточку. Внутренний диаметр

фрезы: Di=df=d1-2,4m=100-2,4m=100-2,48=80,8 мм. Число

межзубых канавок: Величина падения

кулачка: мм. Принимаем k=7 мм. Глубина

канавки мм. Радиус закругления

в основании канавки мм. Угол канавки

выбираем конструктивно: Угол

наклона винтовых канавок Ход

винтовых канавок: мм. Длина

нарезанной части при тангенциальной

подаче: мм. Длина заборного конуса

мм. Угол заборного конуса. Диаметр

отверстия d: мм. Принимаем d=40 мм.

Выбранный диаметр должен удовлетворять

условию: мм. мм. Условие выполняется.

Диаметр буртиков у фрезы мм. мм мм.

Длина шлифованной части отверстия

l1=0,3L=0,313540 мм, где L= LН+2lб=125+25=135 мм – длина

фрезы. Толщина зуба в нормальном

сечении мм. Высота головки зуба:мм.

Высота ножки зуба мм. Радиус

закругления головки мм; радиус

закругления ножки мм. Технические

требования на фрезу Материал: сталь

Р6М5 ГОСТ 19265-73. 62…65 HRC. Наибольшая

накопленная погрешность осевого шага

на длине любых трех соседних шагов не

более ±0,05 мм. Наибольшая погрешность

осевого шага не более ±0,025 мм. Допуск

радиального биения по наружному диаметру

относительно оси не более 0,08 мм.

Накопленная погрешность окружного

шага канавок не более 0,16 мм. Отклонение

толщины зуба ±0,04 мм. Конусность по

наружному диаметру по длине фрезы 0,08

мм. Допуск торцового биения буртиков

относительно оси не более 0,012 мм. Острые

нерабочие кромки фрезы должны быть

притуплены. Патентно-информационное

исследование конструкции червячных

фрез из быстрорежущей стали для нарезания

червячных колес на станке мод. 5Д32 Фреза

для червячного колеса должна быть копией

червяка, поэтому диаметр фрезы, шаг и

угол должны в точности соответствовать

тем же элементам червяка. Для червячной

передачи могут быть приняты все три

типа червяков (архимедов, эвольвентный

и с прямолинейным профилем в нормальном

сечении). Выбор типа червячной фрезы

зависит от типа червяка, принятого

в червячной передаче. Так как проектируют

червяки небольших диаметральных размеров

для уменьшения размеров редукторов, то

фрезы часто приходиться делать не

насадной, а хвостовой конструкции.

Рисунок 1 – Червячная фреза для обработки

червячного колеса. Хвостовые фрезы

имеют конусный хвост и цапфу для

закрепления на станке(рис.1). Насадные

фрезы имеют отверстие со шпоночным

пазом (рис.2). Рисунок 2 – Фреза червячная

насадная. Различают два способа

фрезерования червячных колес: с радиальной

и с тангенциальной подачами. В первом

случае углубление фрезы в деталь

происходит в радиальном направлении

путем постепенного сближения детали и

фрезы. Во втором случае расстояние между

осями червячного колеса и фрезы остается

постоянным, а фреза имеет поступательное

движение вдоль своей оси. Фрезы,

предназначенные для тангенциальной

подачи имеют заборный конус под углом

11-13 градусов на длине 2,5-3 шага. Зубья

фрезы на заборной части должны быть

затылованы по конусу. Существуют

червячные однозубые фрезы-летучки

(рис.4). Фреза-летучка имеет один режущий

зуб, выполненный по профилю рейки и

вставленный в оправку. Фреза очень

проста в изготовлении, но малопроизводительна,

и поэтому ее применяют только в случаях

крайней необходимости, когда требуется

нарезать одно или несколько червячных

колес, а обычную червячную фрезу

изготовить сложно. Рисунок 3 – Способы

фрезерования червячных колес. Рисунок

4 – Червячная однозубая фреза-летучка.

Червячная эвольвентная фреза с насеченными

мелкими зубьями представляет собой

инструмент для снятия очень мелкой

стружки (рис.5). Рисунок 5 – Фреза червячная

хвостовая с мелкими эвольвентными

зубьями. Зубья фрезы срезают тонкие

стружки (скоблят профиль червячного

колеса). Такие фрезы применяют для

окончательной обработки червячных

колес для червячной передачи с эвольвентным

червяком. Зубья червячных шеверов не

затыловываются, задние углы их лезвиях

равны нулю. Некоторые особенности имеют

фрезы для многозаходных передач (рис.6).

Черновая часть I представляет собой

обычную червячную фрезу. После переточки

черновая фреза уменьшается в диаметре

и профиль ее переместиться в положение,

показанное штриховой линией. На одну

оправку с червячной фрезой насажена

вторая промежуточная часть II. Между

первой и второй частью проставлено

кольцо определенной ширины b1. На второй

части имеются зубья, затылованные по

бокам, а по вершине – незатылованные.

Рисунок 6 – Составная червячная фреза

для червячных (многозаходных) передач.

Рядом с этой частью за промежуточным

кольцом шириной b2 помещают третью часть

фрезы, в точности совпадающую со второй.

На первой части фрезы число зубьев может

быть любое, на второй и третьей ее частях

число зубьев должно быть равно числу

заходов червяка. После переточки зубьев

второй и третьей частей из-за наличия

затылования с боков они уменьшаются по

толщине. Для того, чтобы сохранить

первоначальную толщину зуба колеса,

можно кромки А и В поставить в первоначальное

положение путем изменения толщины

прокладок b1 и b2. После изменения толщины

прокладок кромка А второй части фрезы

и кромка В третьей части фрезы и кромка

В третьей части фрезы будет давать

точный зуб колеса как по высоте, так и

по толщине.

А – станина; Б – стол; В – стойка; Г –

поддерживающий кронштейн; Д – поперечина;

Е – фрезерный суппорт; Ж – протяжной

суппорт; З – подвижная стойка; И – гитары

дифференциала и подачи; К – делительная

гитара. Рисунок 1 – Общий вид станка

мод. 5Д32 Органы управления. 1 – рукоятка

включения и выключения рабочих подач;

2 – рукоятка включения подачи при работе

с протяжным суппортом; 3 – кнопочная

станция; 4 – рукоятка включения

вертикальной подачи фрезерного суппорта;

5 – квадрат для ручного вертикального

перемещения подвижной стойки. Движения

в станке. Движение резания – вращения

шпинделя фрезерного суппорта с червячной

фрезой. Движения подач – вертикальное

перемещение фрезерного суппорта Е,

радиальное перемещение подвижной стойки

З и тангенциальное перемещение суппорта

Ж. Движением обкатки и деления является

непрерывное вращение стола с заготовкой.

Вспомогательные движения – быстрые

механические и ручные установочные

перемещения фрезерного суппорта и

подвижной стойки. Принцип работы. Станок

работает по методу обкатки, т.е.

механического воспроизводства зацепления

червяка (червячной фрезы) с колесом

(заготовкой). Червячная фреза

соответствующего модуля и диаметра

закрепляется на оправке в шпинделе

фрезерного суппорта. Обрабатываемая

деталь или комплект одновременно

обрабатываемых деталей устанавливается

на оправке в шпинделе стола, а при больших

размерах колес – непосредственно на

столе станка. Червячной фрезе и заготовке

принудительно сообщают вращательные

движения с такими угловыми скоростями,

которые они имели бы, находясь в

действительном зацеплении. При нарезании

колес с прямыми зубьями ось шпинделя

фрезерного суппорта устанавливается

под углом к горизонтальной плоскости,

равным углу подъема винтовой линии

червячной фрезы. Для нарезания колес с

косыми зубьями ось шпинделя фрезерной

бабки устанавливается под углом, равным

сумме или разности углов наклона зубьев

колеса и подъема винтовой линии фрезы

в зависимости от сочетания направлений

винтовых линий зубьев и витков фрезы.

Нарезание цилиндрических колес

производится с вертикальной подачей

фрезерного суппорта. Для обеспечения

возможности фрезерования колес попутным

методом на станке модели 5Д32 предусмотрено

нагрузочное гидравлическое устройство.

Гидравлическое поджимное устройство

состоит из неподвижного штока с

поршнем и цилиндра, связанного с салазками

фрезерного суппорта. При фрезеровании

попутным методом масло подводится

в верхнюю полость цилиндра противовеса

и поджимает противовес вместе с фрезерным

суппортом вверх, устраняя возможность

произвольного перемещения фрезерной

бабки под действием усилия в пределах

зазора между резьбой винта вертикальной

подачи и маточной гайки. При нарезании

червячных колес методом радиальной

подачи используются цилиндрические

червячные фрезы. Движение подачи

сообщают подвижной стойке в радиальном

направлении до тех пор, пока расстояние

между осями фрезы и заготовками не

станет равным межцентровому расстоянию

передачи. В случае нарезания червячных

колес методом тангенциальной подачи

применяются червячные фрезы с конической

заборной частью, которые при настройке

станка устанавливают сразу на заданное

межцентровое расстояние; подачу при

этом сообщают протяжному суппорту с

червячной фрезой вдоль ее оси. Этот

метод нарезания является более точным.

Кинематика станка модели 5Д32 Кинематическая

схема станка мод. 5Д32 (см. приложение

«Кинеметическая схема станка мод.

5Д32»). Движение резания. Вращение шпинделя

(см. приложение) с фрезой осуществляется

по цепи: электродвигатель мощностью

2,8 кВт, клиноременная передача 105-224. вал

I, шестерни 32-48, вал II, шестерни 35-35, вал

III, сменные колеса А1-В1, вал IV, конические

шестерни 24-24, вал V, конические шестерни

24-24, вал VI, шестерни 17-17, вал VII, шестерни

16-64, шпиндель VIII. Для обеспечения

равномерности вращения шпинделя с

фрезой на валу VII установлен маховик.

Число оборотов шпинделя фрезерного

суппорта nф определяется из уравнения

кинематической цепи движения резания,

имеющего вид мин-1. Прилагаемый

комплект сменных колес обеспечивает

возможность получения семи различных

чисел оборотов шпинделя. Движение

обкатки и деления заготовки. Это движение

заимствуется от вала IV, вращение от

которого передается столу через косозубые

шестерни 46-46, дифференциал, вал XXV, колеса

переключения С1-D1, вал XXVI, сменные колеса

a-b, и с-d делительной гитары, вал XXVII и

червячную передачу 1-96. Уравнение

кинематической цепи, связывающей

вращение заготовки nЗ с вращением фрезы

nф, имеет вид Для сообщения столу с

заготовкой добавочного вращения,

необходимого для нарезания цилиндрических

колес с косыми зубьями, червячных колес

методом тангенциальной подачи и колес

с количеством зубьев, выраженных простыми

числами, для которых нет соответствующих

сменных колес, используют дифференциал,

для чего выключают муфту M2 и включают

муфту M1 (как показано на схеме).

Дополнительное движение обкатки получают

от вала XI через гитару сменных колес

a2-b2 и с2-d2, вал XXIV, червячную передачу

1-30 и дифференциал. Движение подач. Эти

движения осуществляются от вала XXVII

через червячную передачу 2-24, вал IX,

сменные колеса a1-b1 и с1-d1 гитары подач,

вал X, кулачковую муфту M3, вал XI, шестерни

45-36, вал XII, конические шестерни 19-19, вал

XIII, конические шестерни 16-16 и вал XIV. От

вала XIV движение подач разветвляется.

Для сообщения вертикальной подачи

фрезерному суппорту включаются кулачковые

муфты M4 и M5 . Тогда вращение от вала

XIV через червячную передачу 4-20, вал XV и

червячную передачу 5-30 сообщается

вертикальному ходовому винту XX. Величина

вертикальной подачи фрезерной бабки

sв за один оборот стола с заготовкой

может быть определена из уравнения

мм/об. Подбор сменных колес гитары подач

в зависимости от заданной величины

вертикальной подачи производиться по

формуле Радиальная подача подвижной

стойки обеспечивается при включении

муфты M4 и четырехзаходного падающего

червяка. В этом случае движение от вала

XIV сообщается маточной гайке, связанной

с горизонтальным ходовым винтом XIX,

через червячную передачу 4-20, вал XV,

шестерни 10-20, вал XVI, червячную передачу

4-20 (с падающим червяком), вал XVII, шестерни

10-20, вал XVIII и конические шестерни 20-25.

Уравнение кинематической цепи для

определения величины радиальной подачи

подвижной стойки sр имеет вид мм/об.

В этом случае подбор сменных колес

гитары подач производится по уравнению

Протяжной суппорт, устанавливаемый

взамен нормального, получает движение

тангенциальной подачи от вала XIV, через

конические шестерни 16-16, вал XXI, шестерни

30-35-30, червячную передачу 1-50 и ходовой

винт XXIII. Уравнение кинематической цепи

для этого случая имеет вид: мм/об.

При работе с тангенциальной подачей

подбор сменных колес следует производить

по формуле Вспомогательные движения.

Быстрые перемещения всех рабочих органов

станка осуществляются от электродвигателя

мощностью 1 кВт через винтовые колеса

16-42, вал XI и далее по кинематическим

цепям подач. РАЗДЕЛ II. Червячная фреза

для нарезания червячных колес с углом

в осевом сечении витка ax=20º, m=8 мм

из быстрорежущей стали. Определение

делительного диаметра Dt. Делительный

диаметр фрезы Dt должен быть равен

делительному диаметру червяка. Делительный

диаметр червяка: d1=gm=12,58=100 мм. Необходимо

учесть, что фрезу надо перетачивать,

поэтому диаметр Dt принимают больше

среднего диаметра червяка на величину

запаса на переточки. Dt=d1+(0,1…0,05)

m=1000,18=100,8 мм. Наружный диаметр фрезы

Dе=dа1+2(с+a)= =d1+2m+2(0,2m+0,1m)=100+28+2(0,28+0,18)=120,8 мм,

где dа1 – наружный диаметр червяка;

с=0,2m – радиальный зазор; а=0,1m – запас

на переточку. Внутренний диаметр

фрезы: Di=df=d1-2,4m=100-2,4m=100-2,48=80,8 мм. Число

межзубых канавок: Величина падения

кулачка: мм. Принимаем k=7 мм. Глубина

канавки мм. Радиус закругления

в основании канавки мм. Угол канавки

выбираем конструктивно: Угол

наклона винтовых канавок Ход

винтовых канавок: мм. Длина

нарезанной части при тангенциальной

подаче: мм. Длина заборного конуса

мм. Угол заборного конуса. Диаметр

отверстия d: мм. Принимаем d=40 мм.

Выбранный диаметр должен удовлетворять

условию: мм. мм. Условие выполняется.

Диаметр буртиков у фрезы мм. мм мм.

Длина шлифованной части отверстия

l1=0,3L=0,313540 мм, где L= LН+2lб=125+25=135 мм – длина

фрезы. Толщина зуба в нормальном

сечении мм. Высота головки зуба:мм.

Высота ножки зуба мм. Радиус

закругления головки мм; радиус

закругления ножки мм. Технические

требования на фрезу Материал: сталь

Р6М5 ГОСТ 19265-73. 62…65 HRC. Наибольшая

накопленная погрешность осевого шага

на длине любых трех соседних шагов не

более ±0,05 мм. Наибольшая погрешность

осевого шага не более ±0,025 мм. Допуск

радиального биения по наружному диаметру

относительно оси не более 0,08 мм.

Накопленная погрешность окружного

шага канавок не более 0,16 мм. Отклонение

толщины зуба ±0,04 мм. Конусность по

наружному диаметру по длине фрезы 0,08

мм. Допуск торцового биения буртиков

относительно оси не более 0,012 мм. Острые

нерабочие кромки фрезы должны быть

притуплены. Патентно-информационное

исследование конструкции червячных

фрез из быстрорежущей стали для нарезания

червячных колес на станке мод. 5Д32 Фреза

для червячного колеса должна быть копией

червяка, поэтому диаметр фрезы, шаг и

угол должны в точности соответствовать

тем же элементам червяка. Для червячной

передачи могут быть приняты все три

типа червяков (архимедов, эвольвентный

и с прямолинейным профилем в нормальном

сечении). Выбор типа червячной фрезы

зависит от типа червяка, принятого

в червячной передаче. Так как проектируют

червяки небольших диаметральных размеров

для уменьшения размеров редукторов, то

фрезы часто приходиться делать не

насадной, а хвостовой конструкции.

Рисунок 1 – Червячная фреза для обработки

червячного колеса. Хвостовые фрезы

имеют конусный хвост и цапфу для

закрепления на станке(рис.1). Насадные

фрезы имеют отверстие со шпоночным

пазом (рис.2). Рисунок 2 – Фреза червячная

насадная. Различают два способа

фрезерования червячных колес: с радиальной

и с тангенциальной подачами. В первом

случае углубление фрезы в деталь

происходит в радиальном направлении

путем постепенного сближения детали и

фрезы. Во втором случае расстояние между

осями червячного колеса и фрезы остается

постоянным, а фреза имеет поступательное

движение вдоль своей оси. Фрезы,

предназначенные для тангенциальной

подачи имеют заборный конус под углом

11-13 градусов на длине 2,5-3 шага. Зубья

фрезы на заборной части должны быть

затылованы по конусу. Существуют

червячные однозубые фрезы-летучки

(рис.4). Фреза-летучка имеет один режущий

зуб, выполненный по профилю рейки и

вставленный в оправку. Фреза очень

проста в изготовлении, но малопроизводительна,

и поэтому ее применяют только в случаях

крайней необходимости, когда требуется

нарезать одно или несколько червячных

колес, а обычную червячную фрезу

изготовить сложно. Рисунок 3 – Способы

фрезерования червячных колес. Рисунок

4 – Червячная однозубая фреза-летучка.

Червячная эвольвентная фреза с насеченными

мелкими зубьями представляет собой

инструмент для снятия очень мелкой

стружки (рис.5). Рисунок 5 – Фреза червячная

хвостовая с мелкими эвольвентными

зубьями. Зубья фрезы срезают тонкие

стружки (скоблят профиль червячного

колеса). Такие фрезы применяют для

окончательной обработки червячных

колес для червячной передачи с эвольвентным

червяком. Зубья червячных шеверов не

затыловываются, задние углы их лезвиях

равны нулю. Некоторые особенности имеют

фрезы для многозаходных передач (рис.6).

Черновая часть I представляет собой

обычную червячную фрезу. После переточки

черновая фреза уменьшается в диаметре

и профиль ее переместиться в положение,

показанное штриховой линией. На одну

оправку с червячной фрезой насажена

вторая промежуточная часть II. Между

первой и второй частью проставлено

кольцо определенной ширины b1. На второй

части имеются зубья, затылованные по

бокам, а по вершине – незатылованные.

Рисунок 6 – Составная червячная фреза

для червячных (многозаходных) передач.

Рядом с этой частью за промежуточным

кольцом шириной b2 помещают третью часть

фрезы, в точности совпадающую со второй.

На первой части фрезы число зубьев может

быть любое, на второй и третьей ее частях

число зубьев должно быть равно числу

заходов червяка. После переточки зубьев

второй и третьей частей из-за наличия

затылования с боков они уменьшаются по

толщине. Для того, чтобы сохранить

первоначальную толщину зуба колеса,

можно кромки А и В поставить в первоначальное

положение путем изменения толщины

прокладок b1 и b2. После изменения толщины

прокладок кромка А второй части фрезы

и кромка В третьей части фрезы и кромка

В третьей части фрезы будет давать

точный зуб колеса как по высоте, так и

по толщине.