- •1.2 Краткая горно-геологическая характеристика месторождения

- •1.3 Гидрогеологические условия эксплуатации месторождения

- •1.4 Инженерно-геологические условия

- •2.2 Определение годовой производительности рудника

- •2.3 Вскрытие месторождения

- •2.4 Горно-капитальные работы

- •2.5 Расчет параметров вентиляции

- •2.6 Горно-подготовительные работы

- •3.2 Изменение состава закладочных смесей

- •5 Проветривание блока

- •5.3 Выбор оборудования вентиляторной установки

- •6 Поверхностный закладочный комплекс

- •6 Расчет закладочного комплекса

- •7. Охрана труда

- •7.1 Служба контроля условий труда и охрана окружающей среды

- •Список литературы

2.5 Расчет параметров вентиляции

Согласно ЕПБ количество воздуха, необходимого для проветривания тупиковой выработки, должно рассчитываться по наибольшему числу работающих в забое, по пыли, газом взрывных работ, а также по минимальной скорости движения воздуха, причем к учету принимается наибольшие количества воздуха, полученное по указанным факторам.

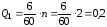

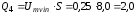

Количества воздуха по числу работающих в забое определяется по формуле 2.4.

м³/сек

, (2.4)

м³/сек

, (2.4)

где 6 м³/мин - норма воздуха на одного человека.

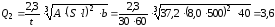

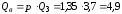

Количество воздуха, необходимого для проветривания от ядовитых газов после взрывных работ определяется по формуле 2.5.

м³/сек

(2.5)

м³/сек

(2.5)

где t - расчетное время проветривания; мин;

A - одновременный расход ВВ, кг;

S - сечения выработки, м²;

l - длина тупиковой части выработки, м;

b - газовость ВВ, 40л/кг.

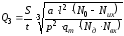

Количество воздуха по пылевому фактору определяется по формуле 2.6.

,

(2.6)

,

(2.6)

где a - расстояния от груди забоя до конца вентиляционного воздуха м;

l - длина выработки, м;

N0 - начальная концентрация пыли в зоне отброса продуктов взрыва.

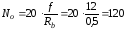

Начальная концентрация определяется по формуле 2.7.

мг/

м³; (2.7)

мг/

м³; (2.7)

Nвх - запыленность входящей вентиляционной струи, мг/ м³;

Nд - предельно допустимая концентрация пыли, мг/ м³;

qт - коэффициент пылеподавления орошением;

p - коэффициент утечек воздуха.

м³/сек

м³/сек

Необходимое количество воздуха для проветривания выработки по минимальной скорости струи определяется по формуле2.8.

м³

/сек, (2.8)

м³

/сек, (2.8)

где Umin - допустимая минимальная скорость движения воздуха по выносу пыли, м/сек.

м³/сек

м³/сек

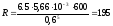

Аэродинамическое сопротивление трубопровода определяется по формуле 2.9.

,

(2.9)

,

(2.9)

где

-

коэффициент аэродинамического

сопротивления, Па/с2м4;

-

коэффициент аэродинамического

сопротивления, Па/с2м4;

Lтр - длина трубопровода, м;

dтр - диаметр трубопровода, м.

Hс²/м4

Hс²/м4

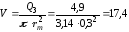

скорость движения воздуха в трубопроводе определяется по формуле 2.10.

м/сек.

(2.10)

м/сек.

(2.10)

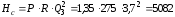

статистическое давление определяется по формуле 2.11.

Па

(2.11)

Па

(2.11)

По полученным результатам выбираем вентилятор местного проветривания ВМ-5М и нагнетательный способ проветривания. Вентиляционный трубопровод из текстовинита имеет диаметр 600 мм.

2.6 Горно-подготовительные работы

Месторождения разрабатываются в основном, с применением систем разработки горизонтальных слоев с твердеющей закладкой. Небольшой объем составляют камерные системы разработки с твердеющей закладкой.

Очистные блоки имеют ортовую кольцевую подготовку. К горно-подготовительным работам при сплошной слоевой системе разработки с нисходящей выемкой слоев относится проведение на каждом основном горизонте кольцевых откаточных штреков, откаточных ортов, блоковых восстающих, рудоспусков, заездов на них, а также проходка вентиляционно-закладочных восстающих. Кроме этого на каждом слое проходится слоевой орт.

К нарезным относятся выработки в границах рудных залежей: сбойки, заезды, ниши, загрузо-разгрузочные камеры и т. п . Минимальный объем нарезных выработок определяется параметрами радиуса разворота применяемого оборудования.

3. Закладочные работы при отработки месторождения

3.1 Технология приготовления твердеющей закладки и возведения закладочного массива

В последнее время все большее применение находят системы разработки с закладкой выработанного пространства. Это связано с углублением горных работ и усложнением горно-геологических условий при подземной разработке месторождений полезных ископаемых.

Систему закладкой выработанного пространства широко применяют на уранодобывающем предприятии ОАО «ППГХО».

Правильный выбор составляющих закладочной смеси оказывает существенное влияние на эффективность процесса образования твердеющих (монолитных) массивов. Это связано как с технологическими, так и с экономическими аспектами.

Выбор состава твердеющей смеси необходимо начинать с установления пригодности местных материалов вблизи рудника, определения их запасов в зависимости от необходимого объема закладки с учетом ожидаемого дальнейшего их поступления, возможных способов добычи и доставки к месту закладочных работ. На втором этапе необходимо проводить исследования физико-механических свойств заполнителей, активности вяжущих веществ. Рациональный состав закладки определяют опытным путем, изготовлением и испытанием на прочность и транспортабельность образцов закладки различного состава.

Состав твердеющего материала необходимо подбирать в зависимости от требуемой прочности искусственного массива, принятого способа доставки смеси, технологии возведения закладочного массива, интенсивности схватывания вяжущего вещества и экономичности закладочных работ.

Достоинствами систем с твердеющей закладки являются:

-

гибкость, позволяющая отрабатывать сложные по строению рудные тела с минимальными потерями;

-

Снижение потерь и разубоживания до 3 - 4%;

-

создание безопасных условий труда при отработке неустойчивых руд;

-

снижение эммонации радона за счет изоляции выработанного пространства твердеющей закладкой.

-

полнота выемки, уменьшение потерь (как правило, в 3-4 раза), разубоживание руды.

-

Так же существует ряд основных недостатков применения твердеющей закладки на руднике ОАО «ППГХО»:

-

устаревшее оборудование на закладочном комплексе;

-

значительный расход цемента;

-

высокие трудозатраты на возведение закладочного массива и деревянных перемычек;

-

дефицит сухого зольного микронаполнителя;

-

Замерзание закладочной смеси в трубопроводе в зимнее время;

-

Смерзаемость ПГС в зимнее время;

-

Расслоение бетонной смеси при транспортировании по закладочному трубопроводу на большие расстояния, что приводит к последующему разубоживанию руды и повышению опасности ведения горных работ;

-

Недозаливы при закладке заходок.

Все эти недостатки приводят приводит к повышению себестоимости добычи руды.

Центральный закладочный комплекс предназначен для подачи закладочной смеси в выработанное пространство. В состав закладочного комплекса входят четыре силосные башни ёмкостью по 250 т каждая, внутри помещения расходные ёмкости по 50 т.

Состав закладочной смеси: цемент 120 кг; ПГС 1460 кг; вода 320 кг; зола (для транспортабельности смеси) 839 кг. Подача ПГС регулируется шибером. ПГС загружается в бункер-дозатор краном перегружателем с ковшом типа «Грейфер». Смесь привозится с карьера ПГС и доставляется на приёмную площадку бульдозером Т-330.

Управление процессами автоматизировано, контроль осуществляется оператором, находящемся в ЦЗК. После смешивания компонентов в смесителе, закладочный раствор транспортируется по трубам в шахту.

Для приготовления твердеющих смесей на руднике предусматривается использование литого способа. При этом способе предлагается получать смесь вяжущего активизатора, заполнения воды, близкому по составу к литому бетону, позволяющую транспортировать ее по трубопроводам и размещать в выработанном пространстве под определенным углом наклона за счет действия гравитационных сил без принудительного уплотнения.

Шлаки со склада траншейного типа загружают при помощи бульдозера через грохота в рабочие бункера, откуда подают вибропитателями на ленточный конвейер и далее в шаровую мельницу. Из мельницы пульпа поступает в смеситель непрерывного действия, туда же конвейером доставляют песок. Смесь доувлажняется до подвижности 10-15 см. Количества песка и шлака, подаваемых конвейером контролируется весами. Цемент (активная добавка) подают в смеситель из складов также при помощи конвейера. После смешивания, готовый раствор поступает в вертикальный вибросмеситель. Смесь проходя по грузонесущему органу, представляющему из себя вертикальный шнек подвергается воздействию вибрации. Амплитуда колебания рабочего органа составляет 0,6 мм, частота колебаний 50 Гц. Активизация смеси в вибросмесители повышает прочность образцов на 30%. После этого готовый раствор поступает в воронку трубопровода проложенного в скважине.

Доставка закладки производится по трубопроводам, проложенным в скважинах. Закладочная смесь движется самотечно за счет перепада абсолютных отметок начала движения и место доставки смеси.

Закладочная смесь должна обеспечивать нормативную прочность закладки н = 3,0 МПа.

Заполнение выработанного пространства закладочной смесью осуществляется в две стадии. В первую закладочная смесь с нормативной прочностью н = 3,0 МПа заполняет пространство на высоту «нижней» пачки в 1,0 м, во вторую стадию закладочная смесь с прочностью н = 1,0 МПа заполняет все остальное пространство. Применяемые составы смесей на предприятии приведены в таблице 3.1.

Таблица 3.1

Применяемые составы смесей на предприятии.

|

Объем закладки т. м³ |

Нормативная прочность МПа. |

Расход материалов кг/ м³ |

|||

|

ПЦ М400 |

Зола |

ПГС |

вода |

||

|

150 т. м³ |

1,0 |

100 |

100 |

1590 |

320 |

|

150 т. м³ |

3,0 |

170 |

100 |

1530 |

320 |

|

150 т. м³ |

6,0 |

240 |

100 |

1470 |

320 |

Погашение выработанного пространства на предприятии ОАО «ППГХО», в блоке производится твердеющей закладкой по мере отработки слоевых заходок.

Закладку заходок производят секциями, длина секции для жестких и расслаивающихся смесей составляет 15 м. секции отделяются изолирующими деревянными перемычками.

Погашению подлежат все горизонтальные слоевые выработки, полнота закладки выработанного пространства должна быть не менее 85% по объему. Закладочный материал подается с закладочного комплекса который располагается на поверхности, по трубопроводам через восстающие в закладочные орты и далее в очистные заходки (Рис.3.1).

Контроль прочности твердеющей закладки осуществляется электрометрическими датчиками контроля прочности, а также производятся испытания контрольных образцов закладки на одноосное сжатие заформованных на закладочном комплексе.

Закладочный массив формируется твердеющей закладкой, так в стенках закладочного массива, обнажаемых выработкой высотой до 3,5 м, нормативная прочность закладки должна быть не менее 1,0 МПа. Необходимая нормативная прочность закладки в кровле нижележащей очистной заходки при толщине монолитного несущего слоя не менее 1,0 метра составляет 2.…3 МПа. Закладочный массив выше несущего слоя +1.0 м формируется с нормативной прочностью не менее 1,0 МПа. Применяемая технология закладочных работ и составы закладочных смесей должны обеспечивать однородность и монолитность закладочного массива.

Перед началом армирования и возведения закладочного массива почва закладываемой выработки должна быть очищена от рудной мелочи, отходов леса и мусора. Несущий слой армируется путем установки вертикальными рядами через 2 м металлических крючьев длиной 1,5 м, количество крючьев в ряду не менее 2 штук. На почву заходки укладывается металлическая сетка 50×3 мм поперек выработки с нахлестом не менее 250 мм. Концы сетки на стенках выработки закрепляются с помощью клиньев забиваемых в подбурки или на стойках гвоздями.

При производстве закладочных работ в очистных заходках предусматривается применение деревянных изолирующих перемычек, устанавливаемых в заходке на конце секции длиной 15 м. Контроль за закладкой осуществляется через окна (лазы) в перемычке, которые закрываются при подходе к ним уровня закладки. Несущий каркас перемычки выполняется из стоек D=150..200 мм и обшивается слоем досок толщиной 40 мм. Уплотнение выполняется из мешковин или стеклоткани.

Закладка рядовой заходки 3,7×3,5 м выполняется в следующем порядке:

-

в начале производят армирование массива вертикальными металлическими крючьями и сеткой;

-

возведение изолирующей деревянной перемычки;

-

монтаж бетоновода;

-

закладка несущего слоя прочностью 2.…3 Мпа;

-

закладка остальной части заходки с нормативной прочностью 1 Мпа.