- •1.2 Краткая горно-геологическая характеристика месторождения

- •1.3 Гидрогеологические условия эксплуатации месторождения

- •1.4 Инженерно-геологические условия

- •2.2 Определение годовой производительности рудника

- •2.3 Вскрытие месторождения

- •2.4 Горно-капитальные работы

- •2.5 Расчет параметров вентиляции

- •2.6 Горно-подготовительные работы

- •3.2 Изменение состава закладочных смесей

- •5 Проветривание блока

- •5.3 Выбор оборудования вентиляторной установки

- •6 Поверхностный закладочный комплекс

- •6 Расчет закладочного комплекса

- •7. Охрана труда

- •7.1 Служба контроля условий труда и охрана окружающей среды

- •Список литературы

3.2 Изменение состава закладочных смесей

В связи с тем, что на «ОАО ППГХО» система разработки с нисходящей слоевой выемкой и закладкой выработанного пространства обладает рядом основных недостатков, такими как:

-

устаревшее оборудование на закладочном комплексе;

-

высокие трудозатраты на возведение закладочного массива и деревянных перемычек;

-

Замерзание закладочной смеси в трубопроводе в зимнее время;

-

значительный расход цемента;

-

дефицит сухого зольного микронаполнителя;

-

Смерзаемость ПГС в зимнее время;

-

Расслоение бетонной смеси при транспортировании по закладочному трубопроводу на большие расстояния, что приводит к последующему разубоживанию руды и повышению опасности ведения горных работ;

-

Недозаливы при закладке заходок.

Современные закладочные комплексы

а). MEKAMIX-150 - стационарный, полностью автоматизированный бетонный завод всесезонного исполнения. Компактность, простота эксплуатации, надежность. Высокая производительность, возможность задавать различные характеристики изготавливаемому бетону, легкий процесс производства. И самое главное, для обслуживания такого завода потребуется совсем немного специалистов. Бетонный завод не требует большой площади, мощного фундамента и в случае необходимости легко демонтируются и перемещаются на другие производственные площадки. Верхняя кромка бункеров инертных не превышает 4 метров - соответственно не нужен высокий пандус. При сборке установок практически не применяется сварка, большинство деталей имеют болтовые крепления. Высокая степень ремонтопригодности изделий и простота замены изнашивающихся деталей. Элементы электроприводов, пневматики, механики расположены в легкодоступных местах, замена любых деталей не требует подъемных механизмов. Установки экономичны по энергозатратам.

|

Производительность закладочного комплекса составляет |

|

|

Тип подачи инертных материалов в смеситель |

наклонный конвейер |

|

Объем бетоносмесителя сухой/уплотненный |

6000/4000л. |

|

Тип смесителя - горизонтальный |

2-вальный, |

|

Бункеры для инертных заполнителей |

2 x (3 x 30) шт x м³. |

|

Силосы для цемента |

2 x 100 шт. x тн. |

|

Дозатор инертных заполнителей |

0 - 6600кг. |

|

Дозатор цемента |

2000кг. |

|

Дозатор воды |

1200кг. |

|

Дозатор жидких химических добавок |

0 - 20кг. |

|

Установленная/потребляемая мощность |

265/185кВт. |

|

Имеет два режима работы |

автоматический и ручной |

|

Эксплуатация при температуре окружающей среды (°С) |

30…+40 |

Обслуживающий персонал 4 человека. Стоимость завода составляет 8,5 млн. рублей.

б). МЕКА GRAND MOBILE-100 - Полностью автоматизированный мобильный бетонный завод (рис.3.4, рис.3.5). Транспортировка осуществляется 2-мя седельными тягачами! Установка производится без фундамента.

В состав завода входят:

Двухвальный бетоносмеситель объемом 3000/2000 л, мобильные (на автошасси) бункера инертных материалов 4 х 30 м. куб, скиповый подъемник, автоматизированная система управления SIEMENS, дозаторы цемента, воды, химдобавок и другое оборудование.

Время монтажа-запуска бетонного завода - 2 рабочие смены! Установка смесительного блока осуществляется при помощи штатных гидравлических подъемников без использования крана. В отличие от стандартных моделей 100-кубовых мобильных заводов принципиально новая, оригинальная конструкция МЕКА GRAND MOBILE -100 позволяет реально обеспечить производство 100 м. куб готовой смеси в час и исключает необходимость сооружения высокого пандуса для загрузки бункеров инертных! Стоимость завода составляет примерно 6,7 млн.рублей.

Так же при использовании мобильного завода возможно избежать расслоение бетонной смеси, путем уменьшения длинны трубопровода. В данное время длинна трубопровода составляет 2000 м.

Закладочные перемычки Т.к. возведение деревянных закладочных перемычек требует высокие трудозатраты и ресурсы, предлагается изолирующих пневматическая перемычка многоразового использования.

Горные выработки на рудниках «ОАО ППГХО» проходят, в основном, буровзрывным способом, вследствие чего стенки выработок имеют неровную поверхность. Для предупреждения проникновения закладки в горные выработки, перед установкой перемычки, бока и почву выработки тщательно зачищают, а иногда сооружают канавку длинной до 0,5 м по почве или по периметру. Это значительно повышает трудоемкость возведения перемычек.

В настоящее время перемычки на предприятии изготавливают из дерева. При этом процесс изготовления трудоемкий и требует длительного времени на её установку. После затвердевания закладки перемычка, хотя уже и не нужна, навсегда остается в месте её установки. В своей работе мы хотим предложить пневматическую перемычку. Эта перемычка по сравнению с традиционной имеет ряд существенных преимуществ. К ним относятся: многократность использования; быстрота возведения и демонтажа; хорошая приспосабливаемость к неровностям стенок выработки; универсальность конструкции.

Техническая характеристика: Сечение перекрываемой выработки, от 5 до 20 м² Высота заливаемого слоя, 6м. Габаритные размеры мягких оболочек, диаметр 0,6м длина 2,5м. Масса мягкой оболочки, 17кг в том числе: Покрышки, 12кг камеры, кг 5 Рабочее давление сжатого воздуха в мягких оболочках, 0,1 - 0,15 МПа. Поддержание давления сжатого воздуха в мягких оболочках автоматическое.

Пневматическая перемычка состоит: мягких оболочек 1, двух боковых 2 и двух центральных 3 несущих стоек, соединенных между собой распорками 4, воздухораспределительной стойки 5 и пневматической системы 6.

Мягкая оболочка 1 состоит из покрышки и камеры со штуцером. Покрышка и камера имеют цилиндрическую форму со сферическими торцами. Покрышка изготавливается из тканого капронового рукава типа СТН, а камера из полиэстера. Несущие стойки 2 и 3 - металлические, винтовые. Распорки 4 также металлические, винтовые. Пневматическая система 6 предназначена для заполнения мягких оболочек сжатым воздухом и автоматического поддержания в них заданного давления. Она представляет собой воздухораспределительную стойку со штуцерами, к которым подсоединяется воздухопроводный шланг, второй конец которого соединяется с пневмосистемой оболочки. Посредине стойки установлен редуктор давления. Мягкие оболочки раскрепляются в горной выработке на несущих стойках 2 и 3, а противостоит давлению закладки сжатый воздух, заключенный в оболочках. При плотности закладочной смеси, ориентировочно, 2 т/ м³, и высоте заливки 5 м давление сжатого воздуха в мягких оболочках должно составлять 0,1 МПа. При увеличении высоты заливки закладочной смесью давление сжатого воздуха в оболочках будет постепенно увеличиваться. Для контроля давления сжатого воздуха в пневмосистеме предусмотрен манометр.

Предотвращение замерзания закладочной смеси в трубопроводе в зимнее время

Для предотвращения замерзания закладочной смеси предлагается:

а). Греющий кабель Thermopads.

Саморегулирующийся греющий кабель Thermopads типа FPC-SR - это ленточный электрический нагреватель с параллельными проводниками. Саморегулирующий кабель для обогрева труб, позволяет в каждом индивидуальном случае эффективно и с минимальными расходами обеспечить поддержание и разогрев до необходимой температуры трубопроводов, продуктопроводов, нефтепроводов, емкостей или резервуаров. Благодаря уникальному свойству - саморегулированию, термокабель выделяет больше или меньше тепла в зависимости от температуры окружающей среды, тем самым экономит электроэнергию, не перегревается и не перегорает. Недостаток греющего кабеля Thermopads состоит в не большом расстоянии подогрева.

б). «Скин-система».

В Скин-системе применяются специальные нагревательные элементы, использующие явление Скин-эффекта (эффекта близости) в проводниках из ферромагнитных материалов на переменном токе промышленной частоты (50 Гц). Оптимальный способ подогрева трубопроводов длиной более от 2…6 км.

Меньшие капитальные затраты относительно других систем обогрева трубопроводов. Даже при длине 2…6 км стоимость Скин-систем остается вполне сравнимой с другими способами подогрева (резистивные или саморегулирующиеся нагревательные кабели).

Большой срок службы - не менее 25 лет. Это связано с тем, что скин-проводник большого сечения разгружен от функции тепловыделения и выполняет фактически функцию встроенной сопроводительной сети электропитания. Металлическая труба при правильной обработке и обустройстве заземления также весьма долговечна, поскольку находится под слоем теплоизоляции и защитной оболочкой трубопровода. Прочные тепловыделяющие элементы в виде стальных труб обеспечивают механическую прочность и защиту токонесущих проводников от повреждений.

Электро- и взрывобезопасность. Наружная поверхность тепловыделяющего элемента (скин-трубки) имеет нулевой потенциал относительно земли, она заземлена, полностью экранирует и защищает находящийся внутри токонесущий скин-проводник. Соответствующее исполнение соединений и конструкции протяжных и соединительных коробок также обеспечивает безопасность.

Хороший тепловой контакт. Металлический тепловыделяющий элемент (скин-трубка) непосредственно приваривается к магистральному трубопроводу или прикрепляется к нему с помощью специальных элементов. Для улучшения теплопередачи между обогреваемой трубой и скин-трубкой используется специальная теплопроводящая паста.

Симметрирование токов. В системе питания применяется устройство питания одно-, двухфазных индукционно-резистивных нагрузок, обеспечивающее симметрию в первичной трехфазной сети. Применение данного устройства позволяет решить проблему так называемого "перекоса фаз" (неравномерного распределения токов по фазам). "Перекос фаз" является основным недостатком всех одно-, двухфазных скин-систем, смонтированных до настоящего времени.

Простота монтажа. Тепловыделяющие элементы не имеют наружной электрической изоляции, которую можно повредить при монтаже.

Проводник имеет двойную изоляцию из прочных термостойких материалов.

Добыча руды данной системой ведется с высокой себестоимостью, так как затраты на закладку выработанного пространства составляют до 45 % от общих затрат на ведение очистных работ, это связано с тем что, для приготовления закладочной смеси необходимо большое количество цемента. Поэтому существует несколько способов по уменьшению использования цемента без потери качества закладочной смеси.

а). Магнитная активация воды.

Компания ЗАО «МАКСМИР-М» предлагает аппарат УПОВС-2 для активации воды. В магнитном активаторе на обрабатываемую воду действует совокупное сочетание нескольких физических факторов: магнитного, электрического полей, а также, при необходимости, и ультразвукового поля. В аппарате используется не просто суммирование эффектов действия указанных полей, а дополнение и усиление действия одного фактора другим. Например, ультразвук значительно усиливает действие магнитного поля, удаляя из воды СО2, защищает электроды электроактиватора от пассивирующего действия растворенных в воде газов. Электрическое поле способно в широких, а главное в необходимых, пределах изменять физико-химические свойства воды, насыщая ее ионами металлов и тем самым ускоряя и усиливая процессы кристаллизации и активации ,с сохранением новых приобретенных водой свойств на несколько суток.

Поскольку в процессе твердения цемента, определяющими физико-химическими процессами являются растворение и кристаллизация в водной среде, а именно эти процессы могут значительно активироваться в воде, прошедшей обработку в аппаратах, то, естественно, в результате получаем интенсификацию самого процесса твердения и созревания бетонного камня.

Эффект от использования активатора.

Применение инновационной технологии затворения цемента омагниченной водой обеспечивает:

-

повышение прочности изделий до 30-45%;

-

сокращение расхода цемента на 10-15% и воды на 15-25%;

-

сокращение времени тепловой обработки изделий на 20-30%, что приводит к значительной экономии электроэнергии;

-

снижение (вплоть до полного отказа) расхода пластификаторов (дорогостоящие и токсичные добавки);

-

повышение морозостойкости бетонов и их устойчивости к действию химических реагентов;

-

возрастание морозостойкости;

-

уменьшение пористости;

-

значительное снижение газопроницаемости;

-

повышение пластичности;

-

улучшение удобоукладываемости;

-

уменьшение размеров цементных гранул, с образованием мелкозернистой структуры;

-

увеличение удельной поверхности твердой фазы.

Использование данного метода возможно практически на любой воде. Кроме того, существует возможность осуществлять экспресс контроль за степенью активации воды затворения.

б). Для уменьшения расхода цемента предлагаются использование различного вида химических добавок (пластификаторов).

При укладке бетонных смесей сегодня в большинстве случаев используют пластификаторы для бетона. Использование пластификаторов - необходимая мера, которая позволяет значительно улучшить реологические свойства бетонной смеси и физико-механические показатели самого бетона. Различные пластифицирующие добавки позволяют контролировать качество бетона на всех стадиях производства. Так же использование пластификаторов является достаточно действенным методом борьбы с расходом цемента. На 15-25% можно снизить расход цемента при использовании новейших добавок таких как:

Полипласт СП-1Л - представляет собой нафталинформальдегидный суперпластификатор с оптимизированным молекулярно-весовым распределением для бетонов и строительных растворов. Применение добавки ПОЛИПЛАСТ СП-1Л позволяет достичь следующих показателей:

Улучшить смачивание и равномерность диспергирования цемента;

Улучшить удобоукладываемость бетонной смеси без снижения прочности бетона в нормируемые сроки;

За счет водопонижения повысить раннюю прочность, водонепроницаемость и долговечность бетона или снизить расход цемента при неизменных характеристиках бетона;

Сократить трудозатраты и энергозатраты при укладке бетона и формовании изделий;

Снизить количество воды затворения;

Суперпластификатор Полипласт СП-1Л не содержит хлоридов и может применяться при изготовлении армированных и предварительно напряженных железобетонных конструкций.

Полипласт СП-2ВУ - суперпластификатор на основе полиметиленнафталинсульфоната натрия и водоудерживающего компонента.

Применение добавки ПОЛИПЛАСТ СП-2ВУ позволяет достичь следующих показателей:

-

Улучшить смачивание и равномерность диспергирования цемента;

-

Уменьшить расслаиваемость бетонной и растворной смеси;

-

Улучшить удобоукладываемость бетонной смеси без снижения прочности бетона в нормируемые сроки;

-

За счет водопонижения повысить раннюю прочность, водонепроницаемость и долговечность бетона или снизить расход цемента при неизменных характеристиках бетона;

-

Сократить трудозатраты и энергозатраты при укладке бетона и формовании изделий;

-

Снизить количество воды затворения.

Суперпластификатор Полипласт СП-2ВУ не содержит хлоридов и может применяться при изготовлении армированных и предварительно напряженных железобетонных конструкций.

«ПОЛИПЛАСТ ЛЮКС» - это нафталинформальдегидный суперпластификатор, модифицированный добавлением регуляторов структурообразования.

Суперпластификатор «ПОЛИПЛАСТ ЛЮКС» в низких дозировках используется при производстве сборного железобетона и обеспечивает:

-

увеличение подвижности бетонной смеси;

-

снижение водопотребности бетонной смеси до 15%;

-

повышение ранней прочности бетона;

-

сокращение трудозатрат на вибрирование;

-

сокращение энергозатрат на тепло-влажностную обработку;

-

увеличение сцепления бетона с закладной арматурой.

-

Суперпластификатор «ПОЛИПЛАСТ ЛЮКС» в высоких дозировках используется для производства товарного бетона и обеспечивает:

-

увеличение подвижности бетонной смеси;

-

увеличение сохраняемости подвижности бетонной смеси до 120 минут;

-

снижение водопотребности бетонной смеси до 25%;

-

повышение ранней прочности бетона за счет водопонижения;

-

сокращение трудозатрат на вибрирование.

Суперпластификатор «ПОЛИПЛАСТ ЛЮКС» не содержит хлоридов и может применяться при изготовлении стальных и предварительно напряженных железобетонных конструкций.

в). Увеличение сухого зольного микронаполнителя.

Закупка золы Харанорской ГРЭС, позволит подавать составы твердеющих смесей с расходом 240 кг/ м³. С уменьшением расхода цемента на 30кг. Так же использование Харанорской золы избавит предприятие от дефицита сухого зольного микронаполнителя. Стоимость золы Харанорской ГРЭС с транспортировкой составляет 375 р/т.

Таблица 3.3. Базовые составы твердеющей закладки.

|

Объем закладки т. м³ |

Нормативная прочность МПа. |

Расход материалов кг/ м³ |

|||

|

ПЦ М400 |

Зола |

ПГС |

вода |

||

|

150 т. м³ |

1,0 |

100 |

100 |

1590 |

320 |

|

150 т. м³ |

3,0 |

170 |

100 |

1530 |

320 |

|

150 т. м³ |

6,0 |

240 |

100 |

1470 |

320 |

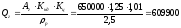

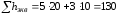

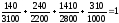

Необходимый объем закладочной смеси определяется по формуле 3.1.

м³/год

(3.1)

м³/год

(3.1)

где Аг - годовая производительность рудника, т/год;

Кнд - коэффициент неравномерности добычи;

Ку - коэффициент усадки твердеющей закладки;

р

- плотность руды, т/

м³.

р

- плотность руды, т/

м³.

Производительность закладочного комплекса составит:

м³

/год

м³

/год

Часовая производительность закладочного комплекса определяется по формуле 3.2.

м³/час

(3.2)

м³/час

(3.2)

где nд - число рабочих дней в году;

nсм - число смен в сутки;

Тсм - продолжительность смены, ч.;

Тпз - продолжительность подготовительно - заключительных операций, ч.

Расчет доставки закладочного материала по трубопроводам.

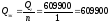

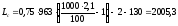

Диаметр трубопровода находим по формуле 3.3.

мм

(3.3)

мм

(3.3)

где Un - скорость движения пульпы в трубопроводе, м/сек.

При транспортировке твердеющей закладки оптимальные значения Un = 0,5...0,7 м/сек;

При меньших значениях возможна закупорка трубопровода, при больших - резкое увеличение сопротивления движению пульпы.

По результатам расчетов принимаем трубы из полиэтилена, d = 230 мм.

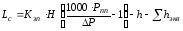

Максимальная протяженность горизонтального участка самотечного транспортирования определяется по формуле 3.4.

,

(3.4)

,

(3.4)

где Кзп - коэффициент заполнения закладкой вертикального ствола трубопровода;

Н - высота вертикального ствола, м;

ρпп - плотность пульпы, т/ м³.

Плотность пульпы определяется по формуле 3.5.

т/

м³

(3.5)

т/

м³

(3.5)

ΔР - удельное сопротивление 1м трубопровода, ГПа;

h - остаточный напор на выходе струи из трубопровода, м;

-

суммарные потери напора в коленах и

закруглениях, м.

-

суммарные потери напора в коленах и

закруглениях, м.

где n1 n2 - число колен в трубопроводе с углом поворота, соответственно 90˚ и 45˚;

l1 , l2 - эквивалентная длина одного колена при угле поворота, соответственно 90˚ и 45˚.

м.

м.

м

м

Истинная длина горизонтального участка трубопровода находится в пределах 2000 м.

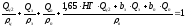

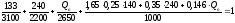

Произведём расчет необходимого расхода веществ в составе 1 м³ закладки с применение золы Харанорской ГРЭС, а также определим соотношение для закладочной смеси с прочностью = 3,0 МПа по формулам:

Снижение содержания цемента для уменьшения себестоимости закладки определяем по формуле 3.6.

,

(3.6)

,

(3.6)

где Qц - расход цемента на 1 м³по базовому составу, кг;

Qц2 - расход цемента на 1 м³ по составу с добавкой, кг;

К - уменьшение расхода цемента при введении золы (30%), д.ед.

Расход добавки на 1 м³ смеси определяется по формуле 3.7.

,

(3.7)

,

(3.7)

где С - дозировка золы, (120) % от массы цемента, д.ед.

Расчет для смесей с добавкой золы находится по системе уравнений 3.8.

(3.8)

(3.8)

Qц2 , Qз , Qп и В - расход цемента, золы, ПГС и воды, кг/ м³;

ρц , ρв , ρп и ρз - плотность цемента, воды, ПГС и золы, кг/ м³.

b3 - водоудерживающая способность заполнителя 0,35 т/т.

b3 - водоудерживающая способность ПГС 0,14 т/т;

НГ - нормальная густота цементного теста, (для цемента М400 НГ=25 %), доли единицы.

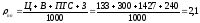

Расчет для твердеющей смеси прочностью 3,0 Мпа

Расход цемента на 1 м³

кг/

м³

кг/

м³

Расход золы на 1 м³ смеси

кг/

м³

кг/

м³

кг/

м³

кг/

м³

Следовательно соотношение Ц:З:П:В=1:1,2:9,5:1,8.

Производим проверку по методу абсолютных объёмов:

Расчет нормативной прочности для н = 1,0 МПа и н = 6,0 МПа, производится аналогично по формулам, конечные результаты приведены в таблице 3.4.

Таблица 3.4

Предлагаемые составы смесей с использованием золы Харанорской ГРЭС

|

Объем закладки т. м³ |

Нормативная прочность МПа. |

Расход материалов кг/ м³ |

|||

|

ПЦ М400 |

Зола |

ПГС |

вода |

||

|

150 т. м³ |

1,0 |

80 |

240 |

1455 |

310 |

|

150 т. м³ |

3,0 |

140 |

240 |

1410 |

310 |

|

150 т. м³ |

6,0 |

210 |

240 |

1345 |

310 |

б). Также для уменьшения количества цемента нами предлагается использование магнитного активатора воды аппаратом УПОВС-2 «МАКСМИР». С помощью этого активатора возможно сокращение использования цемента и воды на 5%. В аппарате УПОВС-2 на обрабатываемую воду действует совокупное сочетание нескольких физических факторов: магнитного, электрического полей, а также, при необходимости и ультразвукового поля. В данном аппарате используется не просто суммирование эффектов действия указанных полей, а дополнение и усиление действия одного фактора другим. Ультразвук значительно усиливает действие магнитного поля, удаляя из воды СО2, защищает электроды электроактиватора от пассивирующего действия растворенных в воде газов. Электрическое поле способно в широких, а главное в необходимых, пределах изменять физико-химические свойства воды, насыщая ее ионами металлов и тем самым ускоряя и усиливая процессы кристаллизации и активации , с сохранением новых приобретенных водой свойств на несколько суток. Поскольку в процессе твердения цемента, определяющими физико-химическими процессами являются растворение и кристаллизация в водной среде, а именно эти процессы могут значительно активироваться в воде, прошедшей обработку в аппаратах, то, естественно, в результате получаем интенсификацию самого процесса твердения и созревания бетонного камня.

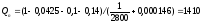

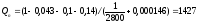

Произведем расчет для твердеющей смеси с применением активатора воды:

,

,

где Qц - расход цемента на 1 м³ по базовому составу, кг;

Qц2 - расход цемента на 1 м³ по составу с добавкой, кг;

К - уменьшение расхода цемента при активации воды (5%), д.ед.

Расход добавки на 1 м³ смеси:

,

,

где С - 1,7 %.

Расчет для смесей с активацией воды находится по системе уравнений:

Qц2 , Qз , Qп и В - расход цемента, золы, ПГС и воды, кг/ м³;

ρц , ρв , ρп и ρз - плотность цемента, воды, ПГС и золы, кг/ м³.

b3 - водоудерживающая способность заполнителя 0,35 т/т.

b3 - водоудерживающая способность ПГС 0,14 т/т;

НГ - нормальная густота цементного теста, (для цемента М400 НГ=25 %), доли единицы.

Расчет для твердеющей смеси прочностью 3,0 Мпа

Расход цемента на 1 м³

кг/

м³

кг/

м³

Расход золы на 1 м³ смеси

кг/

м³

кг/

м³

кг/

м³

кг/

м³

Следовательно соотношение Ц:З:П:В=1:1,7:9,5:1,8.

Производим проверку по методу абсолютных объёмов

Для твердеющих смеси прочностью 1 и 6,0 МПа, расчет производится по аналогичной схеме.

Таблица 3.5

Предлагаемые составы смесей с использованием золы Харанорской ГРЭС и активацией воды

|

Объем закладки т. м³ |

Нормативная прочность МПа. |

Расход материалов кг/ м³ |

|||

|

ПЦ М400 |

Зола |

ПГС |

вода |

||

|

150 т. м³ |

1,0 |

73 |

240 |

1467 |

300 |

|

150 т. м³ |

3,0 |

133 |

240 |

1427 |

300 |

|

150 т. м³ |

6,0 |

203 |

240 |

1357 |

300 |

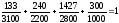

Таблица3.6

Сравнение предлагаемых составов смесей с базовыми

|

Нормативная прочность МПа. |

|

Расход материалов кг/ м³ |

|||

|

ПЦ М400 |

ПЦ М400 |

ПЦ М400 |

ПЦ М400 |

||

|

1,0 |

Базовая |

100 |

100 |

1590 |

320 |

|

Зола Х-ГРЭС |

80 |

240 |

1455 |

310 |

|

|

Актив-я. |

73 |

240 |

1467 |

300 |

|

|

3,0

|

Базовая |

170 |

100 |

1530 |

320 |

|

Зола Х-ГРЭ |

140 |

240 |

1410 |

310 |

|

|

Актив-я. |

133 |

240 |

1427 |

300 |

|

|

6,0 |

Базовая |

240 |

100 |

1470 |

320 |

|

Зола Х-ГРЭС |

210 |

240 |

1345 |

310 |

|

|

Актив-я. |

203 |

240 |

1357 |

300 |

|

4 Система разработки нисходящих горизонтальных слоев с твердеющей закладкой

4.1 Конструкция и параметры системы разработки

Система разработки имеет следующие параметры: высота блока - 60 м; длина блока - 100 м; ширина блока - равна мощности рудной залежи; высота слоя - 3 м; ширина заходок - при средней выемочной мощности прожилков 1,2 м рассчитывается по габаритам применяемого оборудования с учетом контуров жилы и составит 2,55 м с креплением НКР и 2,05 м без крепления; угол наклона заходок - 3…5 .

Очистные блоки имеют ортовую кольцевую подготовку, блок готовится на откаточном горизонте двумя полевыми штреками и центральным ортом. Горизонты сбиваются блоковыми восстающими и рудоспусками.

Блок отрабатывают горизонтальными слоями, начиная с верхнего под защитой искусственной кровли, которую для каждого очередного слоя образуют из твердеющей закладки по мере выемки вышележащего слоя. Выемка первого слоя блока, а также очистных заходок на других слоях, при несовпадении контуров рудных тел отрабатываемого слоя с контурами вышележащего слоя производится под естественной кровлей. Отработка запасов слоя производится одинарными заходками высотой 3 м по обе стороны от разрезного слоевого орта. Зарезку слоя осуществляют из рудоспуска или восстающего, или по уклону из слоевой выработки. Очистные работы включают: отбойку рудного массива, уборку рудной массы в рудоспуски, проветривание и крепление очистного пространства, выпуск и погрузку рудной массы из рудоспусков, установку в отработанных заходках изолирующих перемычек и заполнение выработанного пространства твердеющей закладкой. Отработка слоевых заходок ведется буровзрывным способом, бурение шпуров производится установками ЛКР-1У, а также буровыми каретками. Проветривание заходок осуществляется вентиляторами местного проветривания ВМ-5 на один магистральный трубопровод D=600 мм. Для доставки горной массы в блоках используется погрузочно-доставочные машины. Крепление очистного пространства в зависимости от прочности и структуры закладочного массива осуществляется рамами НДО, подвесной крепью или контрольными стойками из расчета 20 м² обнажения кровли на стойку. Кроме того, предусматривается армировка заходок перед закладкой с образованием подвесной крепи, связывающей между собой все заложенные по вертикали заходки и укладкой металлической сетки на почву выработки и ее креплении. Погашение выработанного пространства в блоке производится твердеющей закладкой по мере отработки слоевых заходок. Закладку заходок производят секциями, длина секции для жестких и расслаивающихся смесей составляет 15 м (объем секции около 150…200 м³), секции отделяются изолирующими перемычками. Погашению подлежат все горизонтальные слоевые выработки, полнота закладки выработанного пространства должна быть не менее 85 % по объему. Закладочный материал подается с закладочного комплекса на поверхности, по трубопроводам через восстающие в закладочные орты и далее в очистные заходки. Контроль прочности твердеющей закладки осуществляется электрометрическими датчиками контроля прочности.