- •Введение

- •1 Краткая характеристика тележек грузовых вагонов

- •1.1.1 Конструкция тележки модели 18-100

- •1.1.2 Тележки моделей 18-101 и 18-102

- •1.1.3 Новые модели тележек грузовых вагонов

- •1.2 Система технического обслуживания и ремонта грузовых вагонов

- •2 Технологическая часть

- •2.1 Основные неисправности тележки 18-100

- •2.2 Технологический процесс ремонта тележки 18-100

- •2.3 Основное и вспомогательное технологическое оборудование

- •2.4 Установка мойки рам тележек грузового вагона

- •3 Расчетная часть

- •3.1 Назначение и характеристика тележечного участка вагонного депо, режим его работы

- •3.2 Расчет годовой производственной программы ремонта узлов или деталей вагонов в тележечном участке

- •3.3 Особенности технологического процесса ремонта детали или узла вагона на участке

- •3.4 Расчет и выбор потребного количества основного технологического оборудования, подъемно-транспортных устройств и приспособлений

- •3.5 Определение геометрических размеров участков

- •4 Экономическая часть

- •4.1 Определение численности работников, составление штатного расписания проектируемого тележечного участка

- •4.2 План по труду и заработной плате

- •4.3 Планирование эксплуатационных расходов участка вагонного депо

- •4.4 Основные расходы участка

- •4.4.1 Основные расходы, общие для всех отраслей хозяйства железных дорог

- •4.4.2 Общехозяйственные расходы

- •4.4.3 Анализ структуры эксплуатационных расходов участка

- •4.5 Калькуляция себестоимости работ на участке

- •4.6 Финансовый план

- •4.7 Показатели эффективности работы участка

- •5 Охрана труда и техника безопасности

- •5.1 Общие требования охраны труда

- •5.2 Техника безопасности при обмывке тележек в моечной машине

- •5.3 Техника безопасности при ремонте тележек.

- •5.4 Содержание инструмента и оборудования, территории и рабочего места

- •Заключение

- •Список использованных источников

2.2 Технологический процесс ремонта тележки 18-100

Входной контроль технического состояния узлов тележек производится после постановки вагонов на ремонтные позиции. Входной контроль производится бригадиром тележечного цеха для предварительного определения объема ремонта.

При этом проверяется (до подъемки вагона):

-

положение деталей пружинно-фрикционного

рессорного комплекта: завышение опорной

поверхности фрикционного клина

относительно нижней опорной поверхности

надрессорной балки, наличие свободного

перемещения фрикционного клина и пружин

рессорного комплекта;

-

положение деталей пружинно-фрикционного

рессорного комплекта: завышение опорной

поверхности фрикционного клина

относительно нижней опорной поверхности

надрессорной балки, наличие свободного

перемещения фрикционного клина и пружин

рессорного комплекта;

- состояние деталей тормозной рычажной передачи;

- зазоры между скользунами тележки и рамы вагона.

После выкатки тележки проверяют состояние узла пятник-подпятник и срок службы литых деталей.

Если вышеперечисленные узлы не удовлетворяют установленным требованиям, то на них наносится меловая разметка, с указанием действительного размера, данные о необходимости ремонта.

Результаты обследования тележек оператором вагоносборочного цеха (ВСЦ) заносятся в дефектную ведомость формы ВУ-22 и используются при ремонте деталей и узлов, сборке и подкатке отремонтированной тележки под вагон.

На боковой раме тележки бригадиром наносится меловая разметка о принадлежности тележки к данному вагону, для ее возвращения после ремонта на свое место.

Ремонт тележек осуществляется на семи позициях:

Первая позиция конвейера. Подача тележек на конвейер.

После проведения входного контроля рама тележки снимается с колесных пар при помощи монорельса и подается на позицию накопления и 1-ю позицию конвейера перед моечной машиной.

Рама тележки подается бригадиром непосредственно в моечную машину на II позицию по конвейеру при помощи пульта управления.

Вторая позиция конвейера. Обмывка тележки.

После предварительного осмотра тележек, стропальщик участка по ремонту тележек производит снятие рамы тележки с колесных пар с помощью монорельса, грузоподъемностью Q=2,5тс и подает ее на вторую позицию поточно-конвейерной линии. Допускается снятие рамы тележки и передачу колесных пар производить мостовым краном, грузоподъемностью Q=5тс

Обмывка тележек производится в моечной машине раствором, содержащим 4-5% каустической соды при температуре 70-80°С (средство моющее техническое "О-БИС"). Время обмывки одной рамы тележки не менее 10-15мин., в зависимости от степени загрязнения.

Очистку моечной машины производят один раз в неделю по составленному старшим мастером графику очистки.

После обмывки слесарем по р.п.с. тележка подается при помощи манипулятора на III позицию конвейера, для разборки тормозной рычажной передачи, разборки пружинного комплекта.

Третья позиция конвейера. Разборка тормозной рычажной передачи и разборка рессорного комплекта.

Перед разборкой

слесарь р.п.с. (по разборке тормозной

рычажной передачи) удаляет воду из

подпятника надрессорной балки и карманов

боковой рамы, с помощью пистолета

вакуумной установки для отсоса воды

после моечной машины. В случае выхода

из строя установки удалить воду из

подпятника мочальной кистью.

Перед разборкой

слесарь р.п.с. (по разборке тормозной

рычажной передачи) удаляет воду из

подпятника надрессорной балки и карманов

боковой рамы, с помощью пистолета

вакуумной установки для отсоса воды

после моечной машины. В случае выхода

из строя установки удалить воду из

подпятника мочальной кистью.

Разборка тормозной рычажной передачи производится в следующей последовательности:

- выбить чеки и снять тормозные колодки, предохранительные скобы;

- снять шплинты;

- снять шайбы, выбить валики, снять вертикальные рычаги и распорную тягу;

- выбить шплинты, снять шайбу и валики, снять серьгу мёртвой точки, после удаления шплинта, шайбы и валика;

- вынуть проволоку предохранительных шайб, снять шайбы;

- выбить шплинт валика, опустить триангель на предохранительные полочки боковин рамы;

- снять подвески тормозного башмака, снять триангель (одновременно снять и второй триангель и передать на позицию их ремонта).

Разборка балочки авторежима (при ее наличии):

- удалить шплинт, свинтить гайку с болта и вынуть его, снять резинометаллическую прокладку, балку опорную.

Все детали после разборки укладываются в соответствующую тару. Тормозные колодки толщиной 50 мм и более, не имеющих трещин и металлических включений на рабочей поверхности уложить в отдельную тару, для дальнейшего использования.

После подачи

тары с подвесками тормозного башмака

на позицию их неразрушающего контроля

слесарь р.п.с. (по разборке тормозной

рычажной передачи) производит с помощью

бородка и молотка удаление резиновых

втулок подвесок тормозного башмака,

независимо от их состояния, а после их

контроля, дефектоскопирования и

постановки клейм дефектоскопистом,

производит

постановку новых резиновых втулок с

помощью специального приспособления.

производит

постановку новых резиновых втулок с

помощью специального приспособления.

При зазоре по диаметру в шарнирном соединении рычажной передачи 3 мм и более сделать меловую разметку «износ», соответственно на вертикальном рычаге или распорной тяги, для замены втулок на IV - позиции конвейера.

Валики подвесок тормозных башмаков, изношенные по диаметру более 1 мм заменить.

Данные по состоянию тормозной рычажной передачи оператор по описи тележек заносит в журнал входного контроля тележек.

Триангели после разборки рамы тележки подаются при помощи крана-укосины на стол разборки и испытания триангеля. Разборка, осмотр, дефектация, испытание и сборка деталей триангеля производится в на специальном стенде слесарем по ремонту триангелей имеющим 4 - 5 разряд. Детали триангеля подлежащие ремонту в накопителях при помощи крана передаются в отделение восстановления и механической обработки деталей триангеля.

Разборка рессорного комплекта производится слесарем по р.п.с. и газорезчиком. Пружины при помощи специального приспособления подаются к установке АЛИСП, после чего перемещаются на VI-ю позицию конвейера для контроля и сборки рессорного комплекта.

На данной позиции конвейера бригадир, также производит отстукивание молотком заклепок фрикционных планок, для выявления их ослабления. Если выявлено ослабление заклепок или несоответствие контролируемых размеров фрикционных планок, электрогазосварщик при помощи керосинореза срезает ослабшие заклепки, а при неисправностях фрикционных планок все заклепки.

Испытание

распорных тяг на растяжение и

дефектоскопирование осуществляется

дефектоскопом ВД-113 (ВД-113.5), подвески

тормозного башмака контролируются

дефектоскопом МД-12. После дефекто-скопирования на всех

деталях ставится клеймо 600 и дата (месяц

и год) производства дефектоскопирования.

После дефекто-скопирования на всех

деталях ставится клеймо 600 и дата (месяц

и год) производства дефектоскопирования.

Далее раму тележки слесарь по р.п.с. манипулятором подается на IV-ю позицию конвейера.

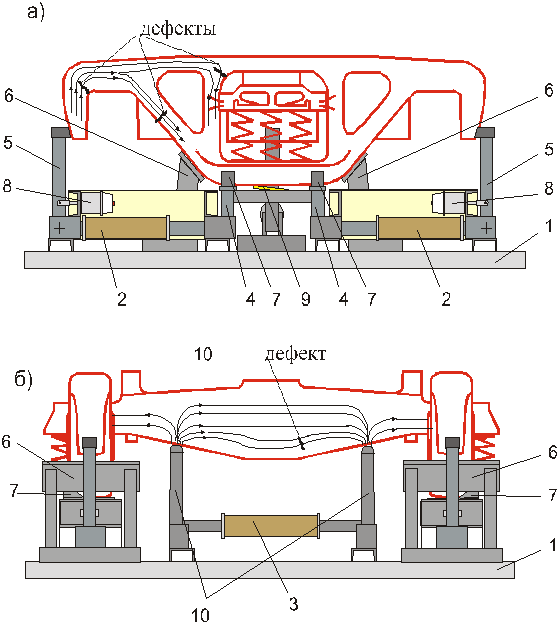

Четвёртая позиция конвейера. Неразрушающий контроль надрессорной балки и боковых рам тележек.

Неразрушающий контроль (НК) боковых рам и надрессорной балки производится дефектоскопистом участка, имеющим 4-6 разряд и право на выполнение данных работ.

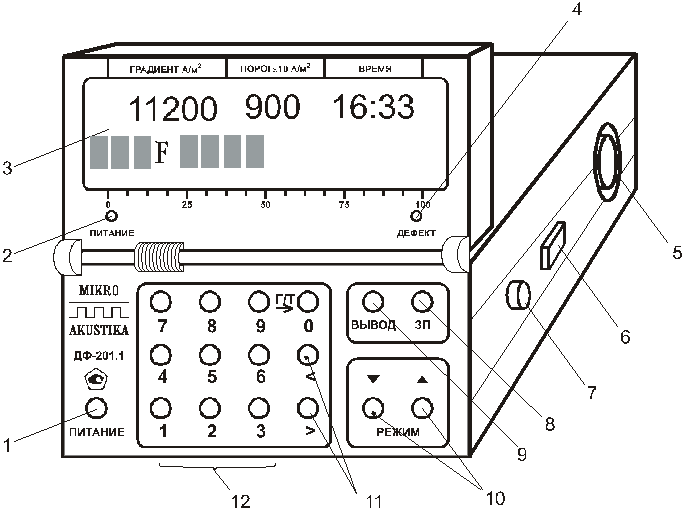

НК производить

с помощью дефектоскопа - градиентометра

феррозондового ДФ-201.1А с намагничивающим

устройством МСН -10. При  выходе

из строя феррозондового дефектоскопа

ДФ-201.1А контроль производить вихретоковым

дефектоскопом ВД12 НФМ (ВД 12НФ).

выходе

из строя феррозондового дефектоскопа

ДФ-201.1А контроль производить вихретоковым

дефектоскопом ВД12 НФМ (ВД 12НФ).

а) устройство намагничивания боковой рамы; б) устройство намагничивания надрессорной балки

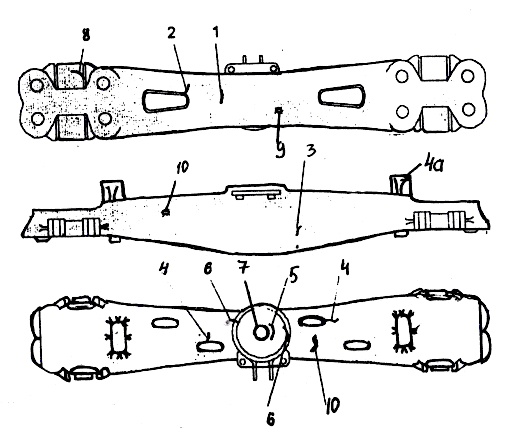

1 — фундамент; 2 — электромагниты для намагничивания боковых рам; 3 — электромагнит для намагничивания надрессорной балки; 4 — полюс-опоры; 5 — подвижные замыкатели магнитного потока; 6 — ловители, базирующие тележку в продольном направлении; 7 — ловители, базирующие тележку в поперечном направлении; 8 — пневмоцилиндры; 9 — концевой выключатель; 10 — стойки-полюса.

Рисунок 14 - Устройство электромагнитное намагничивающее МСН 10

1

— кнопка включения питания; 2 — индикатор

включения питания;

3 — дисплей; 4 —

световой индикатор; 5 — батарея

аккумуляторная;

6 — соединитель для

подключения ФП; 7 — соединитель для

подключения компьютера; 8 — кнопка

записи информации о дефекте; 9, 10, 11 —

кнопки переключения

состояний прибора; 12 — кнопки ввода

цифровой информации.

1

— кнопка включения питания; 2 — индикатор

включения питания;

3 — дисплей; 4 —

световой индикатор; 5 — батарея

аккумуляторная;

6 — соединитель для

подключения ФП; 7 — соединитель для

подключения компьютера; 8 — кнопка

записи информации о дефекте; 9, 10, 11 —

кнопки переключения

состояний прибора; 12 — кнопки ввода

цифровой информации.

Рисунок 15 — Внешний вид дефектоскопа-градиентометра ДФ‑201.1

Перед дефектоскопией производится осмотр боковых рам с обеих сторон, при этом особенно тщательное внимание уделяют зонам 1 и 2 (рис. 16).

При дефектоскопии боковых рам контролируются:

– опорные плоскости, наружные и внутренние углы буксовых проемов (при снятых износостойких прокладках);

– кромки, полки и ребра усиления буксовых проемов;

– наклонные пояса с обеих сторон боковой рамы;

– кромки технологических окон с обеих сторон боковой рамы;

– кромки внутри технологических окон с обеих сторон боковой рамы.

По надрессорным балкам проверяются:

– верхний пояс на расстоянии 400–500 мм от центра подпятника;

– кромки технологических отверстий в верхнем поясе;

–опорная поверхность

подпятника (сканирование в радиальном

и круговом направлениях);

–опорная поверхность

подпятника (сканирование в радиальном

и круговом направлениях);

– кромки внутреннего бурта;

– кромка наружного бурта;

– переход от наружного бурта к верхнему поясу в радиальном и круговом направлениях;

– боковые стенки на расстоянии 400–500 мм от центра подпятника;

– нижний пояс на расстоянии 400–500 мм от центра подпятника;

– кромки технологических отверстий в нижнем поясе;

– переходы от верхнего пояса к опорам скользунов.

Рисунок 16 - Зоны контроля боковой рамы:

1 − внутренний угол буксового проема; 2 − наружный угол буксового проема; 3 − наклонный пояс; 4 − полки и ребра над буксовым проемом; 5 − опорная часть над буксовым проемом; 6 − кромка технологического окна; 7 − нижний угол рессорного проема; 8 − верхний угол рессорного проема; 9 − ребро усиления рессорного проема

При поступлении в ремонт боковых рам с ранее наплавленной опорной поверхностью буксового проема производится обязательный контроль феррозондовым, вихретоковым дефектоскопами, а также акустико-эмиссионной установкой. Признанные годными боковые рамы допускаются к эксплуатации.

После неразрушающего контроля, слесарем по р.п.с тележка подается на следующую позицию конвейера при помощи манипулятора.

Пятая позиция конвейера. Дефектация литых деталей тележек.

На данной ремонтной позиции производится дефектация литых деталей тележек с раздвижкой и кантовкой относительно своей оси боковых рам на 180° и надрессорной балки на 360°.

Дефектоскопист

осуществляет неразрушающий контроль

наклонных плоскостей, нижнего пояса

надрессорной балки и опорной поверхности

буксового проема боковой рамы литых

деталей.

Дефектоскопист

осуществляет неразрушающий контроль

наклонных плоскостей, нижнего пояса

надрессорной балки и опорной поверхности

буксового проема боковой рамы литых

деталей.

Таблица 2.1. Перечень дефектов, по которым боковые рамы тележки подлежат браковке

|

Зона контроля |

Характеристика дефекта |

Нормы браковки |

|

1.Угол буксового проема наружный |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Независимо от размера |

|

Раковины литейные трещиновидные |

Независимо от длины, глуб. 7мм | |

|

2.Кромка верхнего пояса над буксовым проемом |

Трещины поверхностные и подповерхностные поперечные |

Независимо от размера |

|

3.Угол буксового проема внутренний |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Независимо от размера |

|

Раковины литейные трещиновидные |

Независимо от длины, глуб. 7мм

| |

|

Продолжение таблицы 2.1 | ||

|

4.Наклонный пояс |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Независимо от размера |

|

|

Независимо от длины, глуб. 7мм | |

|

5.Кромка технологического отверстия |

Трещины поверхностные и подповерхностные попе-речные и наклонные |

Независимо от размера |

|

6.Угол рессорного проема, верхний |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Независимо от размера |

|

Раковины литейные трещиновидные |

Независимо от длины, глуб. 7мм | |

|

7.Угол рессорного проема, нижний |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Независимо от размера |

|

Раковины литейные трещиновидные |

Независимо от длины, глуб. 7мм | |

|

8.Ребро усиления рессорного проема |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Выходящие на прилегающие поверхности |

Рисунок 17 – Перечень дефектов, по которым боковые рамы подлежат браковке

Таблица

2.2 Перечень дефектов, по которым

надрессорные балки подлежат браковке

Таблица

2.2 Перечень дефектов, по которым

надрессорные балки подлежат браковке

|

Зона контроля |

Характеристика дефекта |

Нормы браковки |

Принимаемые меры |

|

Эксплуатационные дефекты поверхностные и подповерхностные | |||

|

1. Средняя часть ниж-него пояса на длине 600мм |

Трещины поверхностные и подповерхностные, по-перечные и наклонные |

Независимо от размера |

Браковка |

|

2. Кромки технологи-ческих отверстий нижнего пояса |

Трещины поперечные, наклонные и продольные |

Независимо от размера |

Браковка |

|

3. Боковые пояса средней части на длине 600мм |

Трещины поперечные и наклонные |

Независимо от размера |

Браковка |

|

4. Кромки технологи-ческих отверстий верхнего пояса |

Трещины поперечные и продольные |

Независимо от размера |

Браковка |

|

4а. Скользун |

Трещины |

Менее 100мм |

Ремонт |

|

5. Опорная поверхность подпятника |

Трещины поперечные, наклонные и кольцевидные, входящие на наруж-ный бурт подпятника Продольные трещины |

Независимо от размера

Суммарная длина менее 250мм |

Браковка

Ремонт |

|

6. Наружный бурт подпятника |

Трещины поперечные, наклонные и кольцевидные, выходящие на при-мыкающую поверхность |

Независимо от размера |

Браковка |

|

7. Внутренний бурт подпятника |

Любые трещины |

Независимо от размера |

Ремонт |

|

Продолжение таблицы 2.2 | |||

|

8. Наклонная плоскость для клина, углы между ограничительными буртами и наклонной плоскости |

Трещины поперечные и наклонные, выходящие на внутреннюю полость

|

Независимо от размера |

Браковка |

|

Трещины поперечные и наклонные не выходящие на внутреннюю полость |

Независимо от размера |

Ремонт | |

|

Литейные дефекты | |||

|

9. Нижний пояс |

Раковины трещиновидные |

Независимо от длины, глуб. 7мм |

Браковка |

|

10. Боковой и верхний пояс |

Раковины трещиновидные |

Длиной 30мм глуб. менее 7мм Длиной 30мм глуб. более 7мм |

Ремонт

Браковка |

Рисунок

18 – Дефекты, по которым надрессорные

балки подлежат браковке

Рисунок

18 – Дефекты, по которым надрессорные

балки подлежат браковке

Бригадир участка производит инструментальный обмер и размеловку боковых рам и надрессорной балки подлежащих восстановлению.

Осмотр производить с применением лупы 4-х кратного увеличения, переносной лампы напряжением 36В, металлической щетки.

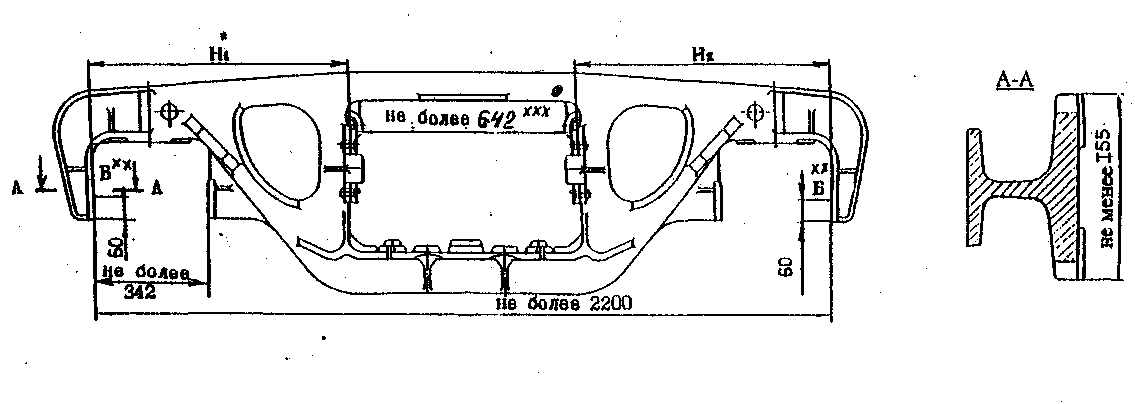

Рисунок

19 - Размеры боковых рам грузовых тележек

модели 18-100 при выпуске из деповского

ремонта

Рисунок

19 - Размеры боковых рам грузовых тележек

модели 18-100 при выпуске из деповского

ремонта

Если контролируемые размеры выходят за пределы допускаемых, но не выходят за пределы ремонтных (размеры при которых возможно восстановление сваркой, наплавкой или механической обработкой), бригадир наносит меловую разметку «Р» - ремонт и действительный размер или значение износа, и после раздвижки боковых рам на V позиции, надрессорная балка или боковая рама стропальщиком участка ремонта тележек подается на позицию их восстановления.

Оставшуюся толщину опорной поверхности подпятника контролирует бригадир участка, которая составляет не менее 18мм, определяется ультразвуковым толщиномером типа УТ-80.

Если контролируемые размеры выходят за пределы ремонтных размеров, то бригадир наносит меловую разметку «брак» с указанием дефекта.

Надрессорные балки и боковые рамы с разметкой «брак» отставляются для последующего исключения, в соответствии с настоящей технологической инструкции.

Если год изготовления надрессорной балки или боковой рамы от 28 и до 30 лет, и они отвечают требованиям деповского ремонта, то их направить на текущий отцепочный ремонт эксплуатационного депо. Если срок службы составляет от 28 до 33 лет на позицию акустико-эмиссионного контроля, продление срока службы.

Максимальный

срок эксплуатации литых деталей тележки

при условии положительных результатов

проведенного диагностирования должен

составлять не более 35 лет.

Максимальный

срок эксплуатации литых деталей тележки

при условии положительных результатов

проведенного диагностирования должен

составлять не более 35 лет.

Бригадир контролирует не параллельность фрикционной планки: расстояние между ними не должно превышать более 640 мм при деповском ремонте и не более 636 мм при капитальном ремонте.

Надежность крепления проводить остукиванием головок всех заклепок молотком, при этом звук не должен быть дребезжащим, а положенный на другую головку палец не должен ощущать сотрясений.

При ослаблении заклепки мертвой точки надрессорной балки электрогазосварщик срезает заклепку мертвой точки, после чего нагревает ее керосинорезом, и слесарь по ремонту рессорного комплекта производит клепку.

При поступлении в ремонт боковых рам с приваренными на опорную поверхность планками боковую раму направить на позицию механической обработки для удаления. Опорную поверхность обработать на станке и после дефектоскопирования на их опорные поверхности устанавливают сменные прокладки в зависимости от конструкции боковой рамы. При комплектации тележек новыми боковыми рамами приливы на опорных плоскостях в буксовых проемах обработать на станке до остаточной высоты не более 3 мм. У ремонтируемых боковых рам приливы в буксовых проемах обработать на станке на максимальную высоту износа. При этом остаточная высота прилива не менее 0,5мм, но не более 3 мм. Проникновение инструмента в тело боковой рамы не допускается. Прокладки сменные устанавливаются на обоих буксовых проемах. Износ опорной поверхности допускается не более 2мм.

Износостойкие прокладки не могут быть установлены на боковую раму, у которой отсутствует хотя бы одно технологическое отверстие на стенках в районе буксовых проемов.

Если боковая

рама пришла в ремонт с ранее установленными

сменными прокладками, то их снимают

боковую раму дефектоскопируют. При

плановых

видах ремонта грузовых вагонов для

инструментального обмера боковых рам

тележек прокладки сменные, установленные

в буксовых проемах рам, снимаются. При

деповском ремонте на исправные боковые

рамы устанавливают прокладки сменные,

не имеющие трещин,

плановых

видах ремонта грузовых вагонов для

инструментального обмера боковых рам

тележек прокладки сменные, установленные

в буксовых проемах рам, снимаются. При

деповском ремонте на исправные боковые

рамы устанавливают прокладки сменные,

не имеющие трещин, механических

повреждений, отколов. Допускается

постановка прокладки с износом пластины

не более 2мм. При капитальном ремонте

на опорные поверхности устанавливают

новые сменные прокладки.

механических

повреждений, отколов. Допускается

постановка прокладки с износом пластины

не более 2мм. При капитальном ремонте

на опорные поверхности устанавливают

новые сменные прокладки.

Тележки, оборудованные износостойкими прокладками, взаимодействуют с корпусами букс, восстановленными до чертежных размеров.

При постановки прокладки на боковую раму ответственность за невидимую часть буксового проема, закрытую прокладкой несет бригадир участка.

После измерения базы боковой рамы бригадир наносит мелом две последние цифры действительного размера «М», для последующего переноса данных в журнал выходного контроля формы ВУ-32.

Например: размер «М» равен 2184мм - нанести «84».

После измерения геометрических размеров подпятника бригадир наносит мелом на поверхность подпятника диаметр, замеренный в двух диаметрально противоположных плоскостях и размер глубины подпятникого места для последующего переноса данных в журнал выходного контроля тележек формы ВУ-32.

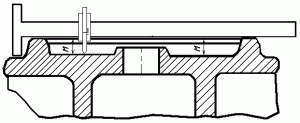

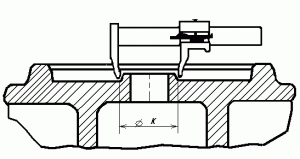

Для измерения глубины опорной поверхности подпятника штанген подпятника Т 914.06.000 устанавливается на наружные борта подпятника и вертикальный движок перемещается на место проведения измерения. Планка движка опускается до соприкосновения с опорной поверхностью подпятника. Глубина опорной поверхности подпятника будет равна величине базового размера 25, алгебраически сложенной с показаниями движка.

Рисунок

20 –Измерение глубины подпятника

Рисунок

20 –Измерение глубины подпятника

Измерение толщины опорной поверхности подпятника производится ультразвуковым толщиномером типа ТУЗ-2. Остаточная толщина должна быть не менее 18 мм. После ремонта контроль толщины также производится ультразвуковым толщиномером, толщина должна быть не менее 30 мм.

Рисунок 21 –Измерение диаметра подпятника

Предельно допустимый диаметр подпятника, не требующий восстановления при выпуске из ремонта:

< 302,5+1,5мм – для балок, изготовленных до 1986 г.

< 302,5+1,5мм – для балок изготовленных после 1986 г.

При выпуске из капитального ремонта:

= 302,5+1,5 мм – для балок, изготовленных до и после 1986 г.

Для измерения

диаметра подпятника используется

штангенциркуль ШЦ-Ш-400-0,1 ГОСТ 166-89. При

измерении диаметра подпятника

штангенциркуль устанавливается упорами

измерительных поверхностей на  наружные

борта подпятника на высоте 10 мм от

вершины наружного бурта и прижимается

к упорной поверхности. Контроль

производится в 2-х взаимно перпендикулярных

плоскостях. За действительный размер

принимается наибольший.

наружные

борта подпятника на высоте 10 мм от

вершины наружного бурта и прижимается

к упорной поверхности. Контроль

производится в 2-х взаимно перпендикулярных

плоскостях. За действительный размер

принимается наибольший.

Рисунок 22 – Измерение диаметра шкворневого отверстия

Предельно допустимый диаметр отверстия под шкворень, не требующий восстановления при выпуске из деповского ремонта < 60 мм. Для измерения диаметра отверстия под шкворень используется штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89. Измерения провести в двух взаимно перпендикулярных плоскостях. За действительное значение принимается. Далее тележка перемещается на шестую позицию по конвейеру.

Шестая позиция - сборка тележки после ремонта

Подборку боковых рам и надрессорной балки в тележку производить по возрастным группам:

- нулевая группа - постройка с 1997 г.

- первая группа - постройка с 1985 г. по 1996 г.

- вторая группа - постройка с 1974 г. по 1984 г.

-третья группа - постройка до 1974 г.

Разрешается в каждой группе подбирать элементы из других прочностных групп, при этом номер возрастной группы тележки должен устанавливаться по элементу, имеющему самый ранний период изготовления.

Подбор рессорного комплекта производит слесарь по р.п.с. (по ремонту рессорного комплекта).

В один рессорный комплект подбирать пружины по высоте с разницей не более 4 мм. Под фрикционные клинья устанавливаются пружины, из числа подобранных пружин для рессорного комплекта, имеющие наибольшую высоту. На одну из пружин (в зоне видимости) устанавливается бирка о производственном испытании, с указанием условного номера предприятия, месяца и года (например: 600.10.05г.).

Запрещается установка стальных фрикционных клиньев. Устанавливаемые чугунные клинья должны быть изготовлены по чертежу М 1698.00.002 (это нанесено на горизонтальной поверхности клина) с усиленными упорными ребрами и удлиненной вертикальной поверхностью.

Крепление

колпака скользуна производит бригадир,

болтом M l2 с гайкой и шплинтом. Под гайку

устанавливается граверная шайба

диаметром 12 мм, шплинт разводится под

углом не менее 90°С. Колпак скользуна

снимают при ремонте.  При

деповском ремонте допускается установка

колпаков скользунов с неравномерным

максимальным износом наружной поверхности

до 3 мм, а при износе 3 мм и более - заменяют

новыми.

При

деповском ремонте допускается установка

колпаков скользунов с неравномерным

максимальным износом наружной поверхности

до 3 мм, а при износе 3 мм и более - заменяют

новыми.

Для регулирования зазоров между скользунами вагона и тележки устанавливаются ровные стальные регулировочные прокладки размером 210± 2 х 95 ± 2 мм, в количестве не более 4 штук, толщиной 1,5-5 мм.

Нанесение трафарета о принадлежности тележки к кузову вагона после вышеперечисленных работ, производится маляром (или лаборантом) колесного участка.

Разрешается в каждой группе подбирать элементы из других прочностных групп, при этом номер возрастной группы тележки должен устанавливаться по элементу, имеющему самый ранний период изготовления.

Подбор рессорного комплекта производит слесарь по р.п.с. (по ремонту рессорного комплекта).

В один рессорный комплект подбирать пружины по высоте с разницей не более 4 мм. Под фрикционные клинья устанавливаются пружины, из числа подобранных пружин для рессорного комплекта, имеющие наибольшую высоту. На одну из пружин (в зоне видимости) устанавливается бирка о производственном испытании, с указанием условного номера предприятия, месяца и года (например: 600.10.05г.).

Запрещается установка стальных фрикционных клиньев. Устанавливаемые чугунные клинья должны быть изготовлены по чертежу М 1698.00.002 (это нанесено на горизонтальной поверхности клина) с усиленными упорными ребрами и удлиненной вертикальной поверхностью.

Крепление колпака скользуна производит бригадир, болтом Ml2 с гайкой и шплинтом. Под гайку устанавливается граверная шайба диаметром 12 мм, шплинт разводится под углом не менее 90°С. Колпак скользуна снимают при ремонте.

При деповском

ремонте допускается установка колпаков

скользунов с неравномерным максимальным

износом наружной поверхности до 3 мм, а

при износе 3 мм и более - заменяют новыми.

При деповском

ремонте допускается установка колпаков

скользунов с неравномерным максимальным

износом наружной поверхности до 3 мм, а

при износе 3 мм и более - заменяют новыми.

Для регулирования зазоров между скользунами вагона и тележки устанавливаются ровные стальные регулировочные прокладки размером 210+2 х 95 ±2 мм, в количестве не более 4 штук, толщиной 1,5-5 мм.

Нанесение трафарета о принадлежности тележки к кузову вагона после вышеперечисленных работ, производится маляром (или лаборантом) колесного участка.

Далее тележка перемещается на седьмую позицию по конвейеру.

Седьмая позиция конвейера. Сборка тормозной рычажной передач,, проверка качества ремонта, нанесение клейм принадлежности государству РФ и клейм о производстве ремонта.

Сборка тормозной рычажной передачи производится 2-мя слесарями по р.п.с.

Рычажную передачу тележки после постановки новых колодок устанавливать в зависимости от диаметра колес подбором величин "С" и "Р".

Для предотвращения западания серьги мертвой точки при эксплуатации вагонов с тележками модели 18-100 при ремонте тележек устанавливается модернизация в соответствии с ТИ 600.25100.00002, настоящего технологического процесса.

После сборки рама тележки краном снимается с конвейера и подается на позицию выкатки.

После сборки тележки производится клеймение боковых рам и надрессорных балок.

Бригадир наносит

клеймо принадлежности государству РФ

(«20» шрифт № 10 в рамке 20х15 мм, с обрамлением

белилами). Клеймо ставят на боковых

рамах - на участке от начала прилива

выше приемочных клейм; на  надрессорной

балке - на видимой части верхней

горизонтальной плоскости на расстоянии

20 мм от края.

надрессорной

балке - на видимой части верхней

горизонтальной плоскости на расстоянии

20 мм от края.

Место постановки клейм отмечается металлической чертилкой и зачищается шлифовальной машинкой с абразивным кругом шириной 20 мм.

Маляр (лаборант) колесного участка на литые детали тележек (боковые рамы, надрессорные балки) наносит трафарет белой краской о принадлежности тележки к кузову вагона:

при ДР - первая и три последние цифры номера вагона;

при КР - год проведения капитального ремонта, номер вагоноремонтного предприятия, первая и три последние цифры номера вагона. При капитальном ремонте тележка окрашивается черной краской ГОСТ 6586.

При производстве тележки капитального ремонта, полная окраска и нанесение трафаретов о принадлежности к вагону производится в покрасочной камере. Подача тележки в покрасочную камеру производится с VII-й позиции конвейера мостовым краном, через транспортную тележку. После окраски, в обратном порядке, тележка устанавливается на подобранные колесные пары.

На отремонтированную и проверенную тележку бригадир тележечного участка наносит клеймо шрифтом № 6: условный номер пункта, проводившего ремонт тележек, месяц (двумя цифрами), две последние цифры года.

Образцы надписи трафарета, наносимый масляной краской:

1. Трафарет, наносимый при капитальном ремонте вагона.

05-600-5-546

05 - год проведения капитального ремонта или год постройки вагона; 600 - номер вагоноремонтного предприятия или завода-изготовителя вагона;

5 - первая цифра номера вагона; 546 - три последние цифры номера вагона.

2. Трафарет, наносимый при деповском ремонте вагона

4-563

4

- первая цифра номера вагона; 563 - три

последние цифры номера вагона.

4

- первая цифра номера вагона; 563 - три

последние цифры номера вагона.

Клейма и знаки маркировки должны быть нанесены на детали тележек после завершения ремонтных работ, приемки их руководителями участка и приемщиком вагонов в депо, начальником ОТК.

После производства диагностирования боковых рам и надрессорных балок направленных на продление срока службы, с помощью АЭ установки. На детали в местах постановки клейм бригадир по АЭ выбивает «ПСС», дату и условный номер предприятия (например: ПСС 600 08 06)

На тележках, признанных годными после ремонта, ставятся клейма букв «РМ», высотой 70мм, которые наносятся белой краской в прямоугольник (100x100мм) на верхнем поясе консольной части надрессорной балки рядом с клеймами о производстве плановых видов ремонта и на верхнем поясе боковой рамы над правым буксовым проемом.

Если тара вагона больше 25 тонн проверку завышения, занижения фрикционных клиньев производить непосредственно под вагоном.

Произвести замер занижения, завышения фрикционных клиньев под каждым клином

При подкатке тележки под вагон в подпятник закладывается смазка весом до 100г. типа КТСМ для опор скольжения железнодорожного подвижного состава.

После этого

стропальщиком вагоносборочного участка,

с помощью крана, тележка подается в ВСУ

и в соответствии с меловой разметкой

на боковой раме по принадлежности

тележки к вагону устанавливается под

вагон.

После этого

стропальщиком вагоносборочного участка,

с помощью крана, тележка подается в ВСУ

и в соответствии с меловой разметкой

на боковой раме по принадлежности

тележки к вагону устанавливается под

вагон.

Бригадир по описи тележек заносит в журнал формы ВУ-32 порядковый номер тележки под вагоном и расположение боковых рам (правая или левая). Отсчет порядкового номера тележки под вагоном ведется от торца вагона со стороны выхода штока тормозного цилиндра.

Раковины

литейные трещиновидные

Раковины

литейные трещиновидные