- •Реферат

- •Введение

- •Техническое задание

- •1.1 Технико-экономическое обоснование объекта проектирования

- •1.2 Требования к проектируемому изделию

- •Требования к материалам

- •Техническое предложение

- •2.1 Анализ направлений моды

- •2.2 Подбор и анализ моделей-аналогов

- •2.2.1 Оценка моделей-аналогов

- •2.2.1.1 Уточнение и ранжирование показателей качества

- •2.2.1.2 Определение коэффициентов весомости показателей качества

- •2.2.1 Определение численных значений показателей качества моделей-аналогов

- •2.2.3 Составление эталонного ряда моделей – аналогов

- •2.2 Разработка моделей-предложений.

- •2.2 Выбор материалов для проектируемого изделия

- •3 Эскизный проект

- •3.1 Рабочий эскиз

- •3.2 Анализ конструктивного решения модели

- •3.3 Выбор и обоснование метода конструирования

- •3.4 Разработка первичной конструкции образца модели

- •3.5 Оценка качества разработанной конструкции

- •3.5.1 Соответствие размеров и формы конструкции размерам и форме тела человека

- •3.5.2 Проверка баланса конструкции [14]

- •3.5.3 Оценка сопряженности и накладываемости срезов

- •3.6 Разработка первичных шаблонов-лекал деталей модели

- •3.7 Разработка первичного образца изделия в макете

- •4 Технический проект

- •4.1 Разработка конструкции проектируемого изделия

- •4.1.1 Исходные данные для построения чертежей конструкции изделия

- •4.1.2 Построение чертежа конструкции

- •5 Изготовление образца модели

- •Заключение

- •Список использованных источников

- •Приложение а Оценка качества моделей-аналогов

- •Приложение б Конфекционная карта

- •Приложение в

3.5.2 Проверка баланса конструкции [14]

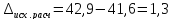

Исходный баланс:

где а= |11-41|, см

Дтс- длина спинки до талии с учетом выступа лопаток

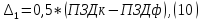

Передне – задний баланс:

где ПЗДк – передне – задняя дуга конструкции, см

ПЗДф – передне – задняя дуга фигуры, см

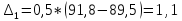

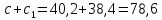

ПЗДк

= =

45 + 46,8 =91,8см

=

45 + 46,8 =91,8см

ПЗДф = Дтп1 + Дтс1 = 44,4+45,1= 89,5 см

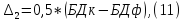

Боковой баланс:

где БДк – боковая дуга конструкции, см

БДф – боковая дуга фигуры, см

БДк

=

см

см

БДф = Дп + 2*(Дтс – Впрз) = 32,9+2*(41,3-18,6)=78,3 см

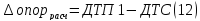

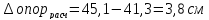

Опорный баланс:

где Дтп1 – расстояние от точки основания шеи до линии талии спереди

Дтс- длина спинки до талии с учетом выступа лопаток

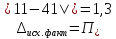

Вывод о сбалансированности конструкции: приоценки сбалансированности изделия были получены следующие результаты: ∆ОПрасч ›∆ОПфакт; ∆ИСХрасч =∆ИСХфакт;

∆1 = 1,1 см;

∆2 = 0,3 см.

Разница между ∆ОПрасч и ∆ОПфакт, составляет 0,3 см, что является допустимым, т. к. в расчетах допустимая величина отклонения посравнении составляет ± 0,5 см. В связи с этим ∆ОПфакт = 3,8 см можно оставить. Разница между ∆ИСХфакт и ∆1 составляет0,5 см, следовательно, этой разницей можно пренебречь.

При сравнении бокового и переднее – заднего балансов выяснилось, что ∆2 < ∆1, т. е. не удовлетворяет условию сбалансированности. В этом случае не хватает боковой дуги конструкции. Для избегания дефектов необходимо поднять плечевые точки на спинке на 0,5 см и на полочке на 0,8 см. В результате этого изменения поучим, что ∆1 = 1,1 см, а ∆2 = 1,1 см, что удовлетворяет условию сбалансированности.

В результате некоторых изменений получили:

∆ОПфакт = 3,5 см;

∆ИСХфакт = 1,6 см;

∆1 = 1,1 см;

∆2 = 1,1 см.

Таким образом, в результате изменений, которые были внесены в конструкцию, можно считать, что условия сбалансированности выполняются и изделие является сбалансированным (рисунок 9).

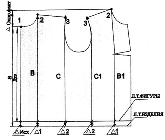

Рисунок 9 – Баланс плечевого изделия

3.5.3 Оценка сопряженности и накладываемости срезов

Сопряженность срезов деталей изделия оценивают по линиям горловины, проймы, рельефов, низа изделия, оката рукава и др. (рисунок 10)[14]. На участках стыка деталей эти линии должны быть гладкими, без заметного для глаза излома и являться продолжением друг друга. Сопряженность линий конструкции проверяется с помощью шаблонов из кальки.

Конфигурация срезов, по которым будут соединяться детали, должна быть близкая друг к другу: боковые срезы, срезы рельефов, локтевые и передние срезы рукавов.

Накладываемость срезов оценивают, совмещая две соединяемые детали по соответствующим срезам. Наиболее технологичны срезы, имеющие одинаковую длину и конфигурацию. При наложении таких деталей друг на друга по соединяющимся срезам они полностью совпадают (накладываются). Накладываемость срезов обеспечивает удобство их стачивания, снижает трудоемкость операций стачивания, улучшает качество выполнения швов[14].

Рисунок 10 – Проверка сопряженности срезов проймы и горловины

3.6 Разработка первичных шаблонов-лекал деталей модели

Для разработки первичных шаблонов-лекал с чертежа конструкции копируют контуры деталей, отмечая на них основные конструктивные линии: груди, талии, бёдер, линии вытачек, линии места расположения шлёвок. По контурным линиям отмечают места расположения контрольных знаков.

Представляются схематично шаблоны лекал в готовом виде, указываются нить основы на каждой детали, припуски к контурам деталей, необходимые при раскрое, так же указывается месторасположение прокладочного материала на основных деталях. Шаблоны лекал представлены в Приложении В.

Расстановка контрольных знаков по окату рукава и пройме изделия

В таблице 13 представлен расчёт посадки по окату рукава на каждом участке для расстановки контрольных знаков по окату и пройме.[14]

Таблица 13 – Расстановка контрольных знаков по окату рукава и пройме изделия

|

Участок проймы и его величина, см |

Доля посадки di |

Величина посадки на участке ПОР×di, см |

Участок оката и его величина, см |

|

I – = |

0,35 |

1 |

7 |

|

II – = |

0,35 |

1 |

8,5 |

|

III – = |

0,225 |

0,7 |

11 |

|

IV – = |

0,07 |

0,4 |

13 |

|

∑= |

1 |

|

|

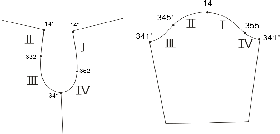

На рисунке 11 представлена расстановка контрольных знаков пройме изделия (рисунок 11 а) и по окату рукава (рисунок 11 б).[14]

а) расстановка контрольных знаков по пройме изделия

б) расстановка контрольных знаков по окату рукава

Рисунок 11– Расстановка контрольных знаков