НИРС Андреев / 140600.68_СДМ.В.2.1_Инжиниринг электроприводов и систем автоматизации.ч3

.pdfзоны производства работ, принятие мер по предотвращению ошибочной по дачи в нее напряжения и при необходимости организации ограждения от действующей части объекта с указанием мест прохода персонала. Для работы в установках с напряжением до 1 кВ оперативный персонал должен иметь квалификационную группу не ниже III, а в условиях напряжения выше 1 кВ — не ниже IV.

Распоряжение на производство конкретного вида работ — наряд — определяет состав рабочей бригады, место, время начала и окончания работ, условия безопасности с назначением ответственного лица, а также материалы и инструменты, необходимые для выполнения работ.

Для производства строительно-монтажных работ на территории действующего предприятия в соответствии с СНиП III-4—80 составляется акт-допуск, по которому представители заказчика и генерального подрядчика согласуют их объем и сроки. На производство работ повышенной опасности (строительно-монтажные работы на сооружениях, находящихся в аварийном состоянии, или в зонах с постоянно действующими опасными производственными факторами) составляется наряд-допуск.

Наряд-допуск содержит раздел «Наряд», в котором указываются приведенные ранее данные, и раздел «Допуск», в котором удостоверяется прохождение инструктажа о мерах безопасности на рабочем месте и отмечается время начала и окончания работ.

Форма наряда для работ в электроустановках, приведенная на рис. 3.2, заполняется в соответствии с Правилами техники безопасности при эксплуатации электроустановок.

Лекция №4. МЕТОДЫ НАСТРОЙКИ ПАРАМЕТРОВ ЭЛЕТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

1. Методы настройки параметров электротехнического оборудования, параметрирование комплектных электроприводов.

Литература: Учебное пособие, часть 3, стр. 349-350.

1. Методы настройки параметров электротехнического оборудования, параметрирование комплектных электроприводов

В процессе наладки электротехнического оборудования сложных технологических объектов предусматривается участие специалистов различных профилей: по электроснабжению (силовым распределительным устройствам), электроприводам, программируемым контроллерам, контрольно-измерительным приборам и т.д. В качестве примера на рис. 5.13 приведена схема технических средств управления участком ножниц поперечной резки листового прокатного стана, расположенных в электротехническом помещении 12ПСУ, маслоподвале, на посту управления 12ПУ оборудованием технологической линии и в цехе — переносной пульт

АР2 для механизмов настройки и смены рабочего инструмента (ножей) ножниц.

В12ПСУ расположены комплектные частотно-регулируемые электроприводы UZ, скомпонованные в щиты управления АВ. Шкаф контроллера AS1 является объектно-ориентированным изделием, включающим в себя собственно программируемый контроллер с проектной компоновкой модулей ввода-вывода дискретных, аналоговых и импульсных информационных сигналов датчиков и сигналов управления нерегулируемыми приводами, электромагнитами гидроприводов, а также

блоки питания, вспомогательную коммутационную аппаратуру и т.д. Выдача сигналов управления и обмен информацией д/Г**0* стотно-регулируемых приводов предусматривается по сети PROFIBUS DP (интерфейс RS485).

На посту управления 12ПУ установлены пульт API с органами оперативного управления и модулями удаленного ввода-вывода для связи с контроллером по сети, графическая панель оператора POl с изображением объекта, точек контроля и возможностью выдачи технологических сообщений, задания технологических параметров и уставок управления.

Вмаслоподвале размещается оборудование насосно-аккумуляторной станции для управления гидроприводами, системы циркуляции жидкого смазочного материала с электроприводами насосов и электромагнитами клапанов гидросистем, датчики и регуляторы давления, температуры, уровня. Аппаратура управления, диагностики и сигнализации, размещенная в шкафу управления ШУ2, выдает сводные сигналы предупредительной (о достижении предельных значений технологических уставок) и аварийной сигнализации на пост управления оператору.

Настройка датчиков, контрольно-измерительной аппаратуры и других средств автоматизации, установленных на механизмах или сопряженных с технологическим оборудованием, обычно выполняется после завершения монтажных работ.

Датчики технологических параметров (температуры, уровня, давления жидкости в гидросистемах и др.) настраиваются в соответствии с требуемыми диапазонами измерения и контроля. Электроконтактные манометры, используемые, например, для контроля верхнего и нижнего допустимых значений давления жидкости (масла) в аккумуляторах для гидроприводов, настраиваются на требуемые параметры для выдачи сигналов предупредительной сигнализации. Настройка на верхнее и нижнее аварийные значения давления используется для обеспечения отключения работающего оборудования с выдачей сигналов аварийной сигнализации.

Интеллектуальные средства автоматизации технологических процессов — датчики и регуляторы с встроенными микропроцессорными устройствами для измерения и регулирования температуры, давления, расхода, уровня жидкости и газообразных сред — требуют для наладки специальных знаний

иподготовленного квалифицированного персонала.

Сервисное преимущество интеллектуальных датчиков технологических параметров — это непрерывная самодиагностика, которая обеспечивает контроль их работы и формирует сообщения о неисправности.

Лекция № 5. ПАРАМЕТРИРОВАНИЕ КОМПЛЕКТНЫХ

ПРИВОДОВ.

2. Параметрирование комплектных приводов.

Литература: Учебное пособие, часть 3, стр. 350-354

1.Параметрирование комплектных приводов.

Параметрирование комплектных регулируемых электроприводов постоянного тока и частотно-регулируемых электроприводов переменного тока позволяет выбрать вариант (конфигурацию) системы регулирования и ввести параметры встроенного объектно-ориентированного программного обеспечения.

Параметрирование может быть выполнено с помощью промышленного портативного компьютера (ноутбука) или клавишной панели диалогового терминала комплектного устройства, позволяющего:

представлять на экране параметры и характеристики преобразователя, режимы работы и неисправности;

изменять параметры и конфигурацию преобразователя по сравнению с заводскими настройками;

сохранять варианты настроек и конфигурации в энергозависимой пш терминала; управлять электроприводом в локальном (ручном) режиме.

Меню диалогового терминала включает в себя разные уровни доступа и может быть заблокировано кодом (паролем) доступа.

Серия комплектных частотно-регулируемых электроприводов SIMOVERT VC фирмы Siemens позволяет выполнять параметрирование тремя способами:

• с помощью встроенного терминала PMU, имеющего четырехзначный жидкокристаллический (LCD) дисплей и шесть операционных клавиш:

•с помощью дополнительного подключаемого по интерфейсу RS485 пульта оператора, имеющего четырехстрочный дисплей и цифровую клавиатуру в дополнение к операционным клавишам;

•с помощью компьютера с сервисной программой SIMOVIS для Windows 95 и Windows NT, выполняющей параметрирование, диагностику и управление преобразователями.

Параметры, используемые при параметрировании, различаются по назначению (имени) и номеру. Номер параметра состоит из буквы и трехзначного числа. Буквами Р, U, H, L обозначаются изменяемые параметры, буквами г, n, d, с — неизменяемые параметры визуализации. Параметр имеет числовое значение. Некоторые параметры имеют индексы, т.е. можно иметь несколько значений для параметра с одним номером. При использовании терминала

PMU последовательным переключением клавиши  производится выбор

производится выбор

номера, индекса, значения параметра; клавишами |

можно |

увеличить или уменьшить значение параметра. Комбинации клавиш

производят переключение режимов индикации:

производят переключение режимов индикации:

номеров параметров, оперативного дисплея и т.д.

При выполнении процедуры параметризации могут быть выбраны следующие варианты:

«заводская» настройка параметров; «быстрая» параметризация, если известны и могут быть точно заданы

параметры (структура и числовое значение) системы регулирования; детальная параметризация, если известны не все параметры и уточнение

параметров модели двигателя предусматривается в режиме самонастройки при пуске (процедура выполнения отдельных операций приводится в руководстве по эксплуатации).

При сохранении общего принципа параметрирования электроприводов другими ведущими электротехническими фирмами, например Schneider Electric, предлагается более простая методика параметрирования.

Для параметров указывается код, даются описание, возможный диапазон настройки, заводская установка значений.

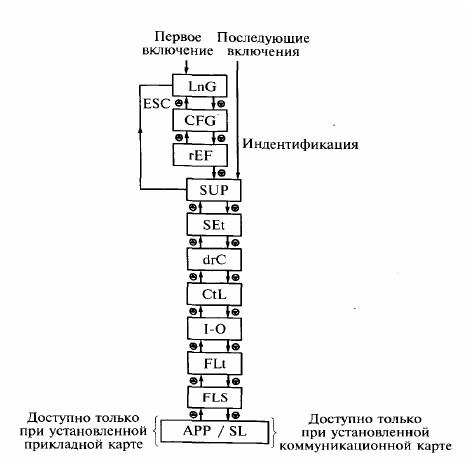

На рис. 5.1 в качестве примера показана структура доступа к меню преобразователя частоты Altivar 58 фирмы Schneider Electric.

Рис. 5.1. Структура меню при параметрировании Altivar 58

Принцип параметрирования при использовании |

четырех клавиш |

диалогового терминала ENT, ESC,  весьма прост:

весьма прост:

• с помощью клавиш  - больше- и

- больше- и  - меньше - можно «листать» номенклатуру меню;

- меньше - можно «листать» номенклатуру меню;

• с помощью клавиш ENT — выбор — и ESC — возврат — можно

«перебирать» параметры в меню, а используя клавиши

менять их значения, подтверждая или отменяя выбор клавишами ENT и ESC соответственно.

Вменю LnG (язык) можно выбрать текст сообщений на пяти основных европейских языках.

Вменю CFG (макроконфигурация) осуществляется автоматический выбор номенклатуры входов-выходов и параметров, предоставленный для дополнительных вариантов по сравнению с заводской настройкой.

Вменю rEF (идентификация) индицируются мощность и напряжение преобразователя и выполняется его конфигурация с нормальным или увеличенным моментом.

Меню контроля SUP производит выбор параметров контроля, ускорения, замедления, ограничения тока, вида торможения, а также задание частоты, отображение параметров и состояния работающего двигателя.

Настроечное меню SEt позволяет задавать числовые значения параметров двигателя, включая контур регулирования, с учетом выбранной макроконфигурации и наличия карты расширения входов-выходов.

Меню привода drС_ позволяет производить оптимизацию привода с вве- дением данных конкретного двигателя (в том числе специального исполнения по напряжению, ротору и т.д.), задание формы кривых разгона и торможения, выбор частоты широтно-импульсной модуляции преобразователя, функций адаптации тока ограничения в зависимости от выходной частоты, времени торможения при увеличенном моменте инерции механизма и т.д.

Меню управления CtL предназначено для конфигурирования типа управления с изменением назначения его дискретных входов, ограничением максимальных и минимальных сигналов задания, а также для активизации управления преобразователем с помощью встроенного терминала.

Меню входов-выходов I-O предлагает выбор по назначению аналоговых и дискретных входов и выходов управления с учетом предварительного выбора, сделанного в меню CtL, и установленной в преобразователе карты расширения входов-выходов.

Меню неисправностей FLt позволяет выбрать режимы автоматического перезапуска после сброса или исчезновения неисправностей, режимы косвенной тепловой защиты с учетом уменьшения допустимой мощности в функции скорости для двигателя с естественной вентиляцией, тип остановки при появлении неисправности и т.д.

Меню файлов FLS позволяет сохранить четыре файла конфигурации преобразователя или вернуться к заводским настройкам.

Ведущие фирмы—производители комплектных регулируемых электроприводов включают в объем поставки сервисные программы, позволяющие не только выполнить параметрирование электроприводов, но

обеспечить также оценку качества регулирования и состояния оборудования, оперативную диагностику отказов, оптимизацию параметров настройки.

Для оптимизации параметров комплекса технологического оборудования используются также программно-аппаратные информационные комплексы обработки данных, например DPM64 фирмы

IBA (Ingenieurbiiro Anhaus GmbH, Германия).

Комплекс DPM64 представляет собой пассивную станцию в сети Profibus DP для обработки данных объемом до 12 Мбод с дискретными и аналоговыми входами и выходами, интегрируемую в конфигурацию системы программируемого контроллера с стандартным DP-мастером. В объем заказа могут быть включены интерфейсные карты для персонального компьютера и ноутбука, программное обеспечение обработки данных для 64 аналоговых и 64 дискретных сигналов с возможностью расширения до 512 каждого вида сигналов.

Архивирование данных позволяет индицировать и регистрировать процессы для анализа в будущем.

На рис. 5.2 приведен пример записи архивированных данных процесса прокатки в клети кварто толстолистового стана 5000 (с помощью программного пакета iba Analyzer, позволяющего выбрать номенклатуру регистрируемых данных, масштаб, размерность, вид надписи и т.д.).

На рисунке приведены:

время прокатки в автоматическом режиме (AutoRolling); счетчик пропусков в клети (PassCounter);

температура (TempFurn) листов перед клетью (нечетные пропуски при

реверсивной прокатке); усилие прокатки (FrActSTAC);

скорости прокатки для верхнего и нижнего валков (MD Speed Up, MD Speed Down) и задание скорости (speed UpperRef);

токи главных приводов постоянного тока (верхний двигатель

MdrActCurrTop, нижний двигатель MdrActCurrBot).

Лекция 6. ПРИЕМОСДАТОЧНЫЕ ИСПЫТАНИЯ ОБОРУДОВАНИЯ И СЕРВИСНОЕ ОБСЛУЖИВАНИЕ

3.Приемосдаточные испытания оборудования

4.Гарантийное и сервисное обслуживание

Литература: Учебное пособие, часть 3, стр. 355-357

1.Приемосдаточные испытания оборудования

Приемосдаточные испытания нового оборудования по индивидуальному проекту могут проходить в два этапа:

1.Испытание машины или ее наиболее ответственных рабочих узлов после контрольной сборки отдельных машин у заказчика пол нагрузкой;

2.Испытания после монтажа и наладки комплекса оборудования на объекте для сдачи объекта в опытную или промышленную

эксплуатацию.

Для выполнения работ первого этапа при отсутствии штатного электрооборудования производится монтаж и наладка электрооборудования испытательного стенда, разрабатываемого по отдельной документации.

Организация приемосдаточных испытаний на объекте (на втором этапе) включает в себя подготовку следующих документов: план-график работ, программу и методику испытаний, приказ о проведении работ, приказ о составе приемочной комиссии.

В соответствии с СНиП III-4-80 (раздел 14) перед испытанием смонтированного оборудования необходимо провести ряд технических и организационных мероприятий, обеспечивающих безопасность работ.

На вновь смонтированную установку рабочее напряжение подается эксплуатационным персоналом только после введения эксплуатационного режима и при наличии письменной заявки руководителя работ. Допускается временная подача напряжения ниже 1000 В для проведения наладочных работ по постоянной схеме на щиты, станции управления и силовые сборки без введения эксплуатационного режима, но тогда выполнение мероприятий, обеспечивающих безопасные условия труда, возлагается на руководителя наладочных работ.

Объем и нормы испытаний силового электрооборудования (электродвигателей, генераторов, трансформаторов, выключателей, разъединителей, разрядников, конденсаторных установок, аккумуляторных батарей, силовых кабельных линий высоковольтных, а также распределительных устройств, вторичных цепей и электропроводки до 1000 В и др.) приведены в документе Р.Д34.45-51.300—97 (Объем и нормы испытаний электрооборудования), предназначенном для персонала, занимающегося наладкой и эксплуатацией электрооборудования электрических станций и сетей.

В ходе работ ведется протокол испытаний, составляются протоколы согласования отступления от проектных решений и оценки результатов испытаний, а также устранения замеченных недостатков.

ГОСТ 34.603 — 92 устанавливает общие требования и следующие виды испытаний для автоматизированных систем (АС): предварительные, опытная эксплуатация, приемочные.

Предварительные испытания, которые могут быть автономными (т.е. могут охватывать части АС) и комплексными (для взаимосвязанных частей АС или АС в целом), проводятся в целях подготовки АС к опытной эксплуатации. Предварительные испытания выполняются после отладки и тестирования программных и технических средств системы.

Опытную эксплуатацию проводят в соответствии с программой и указывают порядок устранения выявленных недостатков. Продолжительность опытной эксплуатации должна быть достаточной для проверки функционирования АС и готовности обслуживающего оперативного персонала.

Приемочные испытания проводят в соответствии с заданными программой и методикой при предъявлении технического задания на создание АС, рабочих журналов, актов приемки и завершения работ по опытной эксплуатации. В процессе этих испытаний проводят проверку функционирования АС в условиях, указанных в ТЗ, автономно и в составе комплекса, а также проверку средств восстановления работоспособности АС после отказов и возможность практического выполнения всех рекомендованных процедур. Протоколы испытаний по программе обобщают в едином протоколе, на основании которого делают заключение о соответствии системы требованиям ТЗ и возможности оформления акта приемки АС в постоянную эксплуатацию.

При составлении акта приемки объекта в эксплуатацию также могут быть указаны сроки устранения отдельных замечаний.

Окончание приемосдаточных испытаний с устранением замечаний оформляется актом о завершении работ.

2. Гарантийное и сервисное обслуживание

Новое оборудование, как правило, имеет гарантию на бесплатное устранение дефектов и замену комплектующих. Стандартная заводская гарантия обычно не превышает 18 мес. и производится службами гарантийного ремонта. Послегарантийный ремонт обычно производится службами эксплуатации или с привлечением специализированных организаций.

Традиционная система обслуживания оборудования строилась по подрядному принципу с составлением дефектных ведомостей и привлечением подрядных организаций, не заинтересованных в объективной диагностике состояния оборудования.

Перевод на сервисное обслуживание предполагает оценку качества работ

по тем же критериям, по которым работают эксплуатационные службы: повышение ремонтопригодности, совершенствование технологии ремонтов, оперативности в сборе информации о состоянии оборудования на основе систематической диагностики и т.д. Ведущие электротехнические фирмы (производители оборудования, научно-технические инжиниринговые центры) предлагают сервисные услуги для поставляемого оборудования, создают сети сервисных партнеров с расширением гарантийных обязательств

исозданием складов для поставки запчастей.

Вобъем комплексного сервисного обслуживания на основе договорных обязательств могут быть включены: техническая поддержка в вопросах обслуживания и настройки оборудования на объекте заказчика, постгарантийный ремонт с продлением гарантии, диагностика и обследование с плановой заменой запчастей и т.д.

Инжиниринговые службы сервисных организаций учитывают риск, связанный с выполнением постгарантийных обязательств, разрабатывают технологии перехода на сервис, учитывающие состояние оборудования, объем передаваемых на сервис функций, регламент выполняемых работ, документацию по технике безопасности и охране труда, бюджет и систему расчетов по плановым и внеплановым работам.

Внедрение сервисного обслуживания обеспечивает повышение надежности работы оборудования, снижение сроков и исключение внеплановых ремонтов за счет систематической диагностики и устранения неисправностей в процессе технического обслуживания.

Лекция 7. ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ ВНЕДРЕНИЯ И МОДЕРНИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ

1. Экологические аспекты внедрения и модернизации

технологических объектов

Литература: Учебное пособие, часть 3, стр. 357-358

1. Экологические аспекты внедрения и модернизации технологических объектов

Вопросы экологии при развитии и перевооружении крупных технологических объектов, расположенных, как правило, в плотно населенных районах, требуют решения комплекса технических проблем,