75 группа 2 вариант / ГТ и ПГУ / Книги / Общая энергетика. Часть 1

..pdfкальную призматическую шахту высотой 10 ÷ 40 м, ограниченную снизу холодной воронкой 3.

По всему периметру стены топки 1 покрыты топочными экранами 4. Экраны 4 в верхней части вводятся в объем барабана 6. Для вывода продуктов сгорания из топки задний экран переходит в фестон 7 (конвективный пучок труб). Максимальная температура газов – в ядре факела. За счет радиационного теплообмена по мере удаления от центра топки температуры снижаются.

При сжигании топлива все частицы проходят через ядро факела и расплавляются. Основная доля частиц (аун = 0,90 ÷ 0,95) движется с топочными газами в верх топки и постепенно охлаждается до температуры 900 ÷ 1000 оС. Другая доля частиц (ашл = 0,05 ÷ 0,1) охлаждается в холодной воронке до примерно 600 оС, после чего шлак в твердом виде поступает в шлакоприемное устройство.

Основные достоинства топок с твердым шлакоудалением: широкий диапазон применения; широкий диапазон регулирования нагрузки котла; относительно малые потери с физическим теплом шлака. К недостаткам топок с твердым шлакоудалением можно отнести значительный вынос золы с газами в газоходы котла (повышаются загрязнение и истирание труб конвективных пакетов золовыми частицами). Пылеугольные топки с твердым шлакоудалением применяют для сжигания твердых топлив с достаточно высоким выходом летучих веществ (Vг ≥ 25 %).

Наряду с топками с твердым шлакоудалением достаточно широкое распространение получили топочные камеры с жидким шлакоудалением. В этих топках при сжигании одного и того же топлива заметно снижаются потери с механическим недожогом q4 по сравнению с топками с твердым шлакоудалением, что особенно заметно при сжигании низкореакционных углей с выходом летучих веществ ниже 20 %. Кроме того, общее тепловое напряжение топочного объема оказывается в этих топках в среднем на 20 % выше, чем у топок с твердым шлакоудалением, что позволяет уменьшить габариты топочной камеры.

Наиболее распространенным типом топочных камер с жидким шлакоудалением являются так называемые полуоткрытые топки, которые нередко называют топками с «пережимом» (рис. 4.13). В этой конструкции с помощью двухстороннего пережима топки обеспечивается выделение камеры горения. Отдача теплоты от горящего факела в верхнюю зону топки заметно со-

91

кращается и благодаря этому достигается высокая температура газов (1600 – 1800 оС). В свою очередь, высокая температура в камере горения позволяет обеспечить значительный выход жидкого шлака, и доля шлакоулавливания для таких топок состав-

ляет ашл = 0,2 – 0,3.

Дальнейшим развитием принципов сжигания твердого топлива в высоко интенсифицированном закрученном газовоздушном потоке явилась разработка кольцевых топок.

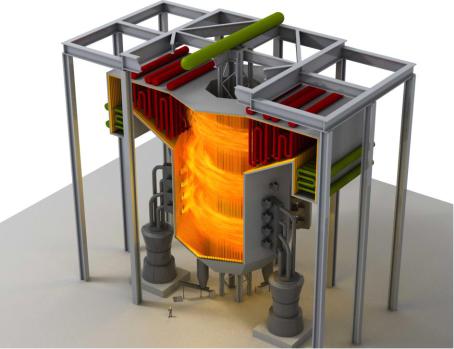

Пример одного из вариантов конструкции котлоагрегата с Т–образной кольцевой топочной камерой приведен на рис. 4.14.

Рис 4.14. Котлоагрегат с Т–образной кольцевой топочной камерой

В этом котлоагрегате размолотый в мельницах уголь тангенциально подается в топку с большой скоростью, создавая интенсивное вихревое движение пылевоздушной смеси в топочной камере, что существенно интенсифицирует процесс горения топлива.

Применение котлов с кольцевой топкой позволяет снизить высоту котла на 30…40 %, уменьшить вес и стоимость поверх-

92

ностей нагрева на 20 %, повысить надёжность работы экранных панелей топки за счёт более высокой равномерности их тепловосприятия по периметру топочной камеры. Кроме того, в котлоагрегатах с кольцевой топкой уменьшаются загрязнение и шлакование поверхностей нагрева за счёт снижения температурного уровня в топке, снижаются выбросы NOx за счёт интенсификации смесеобразования и внутренней рециркуляции топлива в топочной камере.

Применение котлов с кольцевой топкой целесообразно при замене выработавших свой ресурс котлоагрегатов. При этом в существующей ячейке традиционного котла в котельном цехе ТЭС можно разместить котел с кольцевой топкой производительностью на 30…40 % больше, что позволит существенно увеличить паропроизводительность котлоагрегатов и, следовательно, электрическую мощность ТЭС.

4.7. Горелочные устройства

Горелочные устройства предназначены для организации подачи топлива и воздуха в топку котла, их тщательного перемешивания и подготовки топливной смеси. Конструкция горелки определяется свойствами сжигаемого топлива и его реакционной способностью. Горелочные устройства для сжигания твердых, жидких и газообразных топлив существенно различаются.

Рассмотрим вначале несколько вариантов горелочных устройств для сжигания угольной пыли. При сжигании угольной пыли общий расход воздуха, подаваемого в топку Vобщ, делится на первичный и вторичный. Первичный воздух, являющийся сушильным и транспортирующим агентом угля, подается в систему пылеприготовления, и его расход зависит от расхода и влажности топлива. Расход вторичного воздуха, необходимого для полного сгорания топлива, подается в горелочное устройство. В горелочном устройстве происходит смешение двух потоков: первичного воздуха, содержащего частицы угольной пыли, и вторичного воздуха.

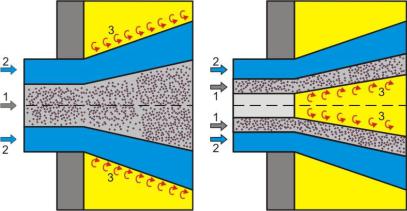

В целом к пылеугольным горелкам предъявляются следующие требования: хорошее смесеобразование при максимальной полноте сгорания топлива, малое аэродинамическое сопротивление, широкий диапазон регулирования нагрузки, простота конструкции и надежность работы. Наиболее простая по конструкции горелка – горелка прямоточного типа (рис. 4.15).

93

Пылевоздушная смесь (первичный воздух с угольной пылью) и вторичный воздух поступают в топку прямоточно через плоские каналы при отсутствии турбулизирующего эффекта, неинтенсивном смесеобразовании, малом угле раскрытия пылевоздушной струи, высокой дальнобойности факела. Вторичный воздух препятствует подсосу топочных газов, ухудшает прогрев пылевоздушной смеси, затягивает воспламенение и снижает полноту сгорания при неэффективном проникновении параллельных потоков.

Рис. 4.15. Горелка прямоточного |

Рис. 4.16. Горелка вихревого типа: |

типа: 1 – аэросмесь первичного |

1 – аэросмесь первичного воздуха |

воздуха и топлива; 2 – вторичный |

и топлива; 2 – вторичный воздух; |

воздух; 3 – подсос топочных газов |

3 – подсос топочных газов |

Указанных недостатков прямоточной горелки частично лишена горелка вихревого типа (рис. 4.16). Пылевоздушная смесь в топку поступает в виде полого расширяющегося конуса и окружена конусообразным потоком вторичного воздуха, предварительно закрученного в кольцевом канале. За счет расширения потока топливной смеси (первичный воздух и угольная пыль) при разрежении внутри конуса топочные газы подсасываются в корень факела, нагревают смесь до температуры воспламенения, обеспечивают зажигание и стабилизируют горение. Подсос к периферии конуса вторичного воздуха исключает расхолаживание факела. После воспламенения потоки (первичный воздух с угольной пылью и вторичный воздух) проникают друг в друга и перемешиваются в процессе выгорания топлива. В ряде случаев при сжигании бурых углей применяют открытые амбразурные

94

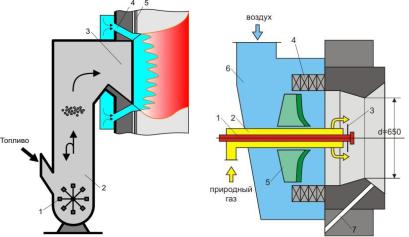

горелки (рис. 4.17). При размоле углей в молотковой мельнице первичный воздух выносит топливную пыль в сепаратор 2, высота которого более 4 м. Под действием силы тяжести крупные частицы выпадают из движущегося вверх пылевоздушного потока и возвращаются в мельницу 1, в которой происходит дальнейшее измельчение крупных частиц до размеров, необходимых для полного сгорания в топке котла.

Мелкая пыль с размером частиц, допустимым по условию полноты сгорания топлива, транспортируется первичным воздухом через амбразуру 3 в топочную камеру. На выходе из амбразуры 3 топливно-воздушная смесь (первичный воздух и угольная пыль) воспламеняется и сгорает в потоке вторичного воздуха, подаваемого через сопла 4.

Для сжигания газового и жидкого топлив обычно используют газомазутные горелки, в которых газ и мазут можно сжигать раздельно или вместе (работа котла на смеси топлив). На рис. 4.18 приведен пример одной из таких горелок – горелки ТКЗ.

Рис. 4.17. Открытая амбразур- |

Рис. 4.18. Газомазутная горелка |

ная горелка: 1 – молотковая |

ТКЗ: 1 – мазутная форсунка; 2 – га- |

мельница; 2 – шахта (гравита- |

зовый коллектор; 3 – защитный |

ционный сепаратор); 3 – ам- |

фланец; 4 – тангенциальный лопа- |

бразура; 4 – сопла вторичного |

точный аппарат; 5 – дисковый регу- |

воздуха; 5 – трубы топочного |

лирующий шибер; 6 – воздушный |

экрана |

короб; 7 – канал для запальника |

95

В этих горелках мазут подается через расположенную в центре мазутную форсунку 1, а газовое топливо – через газовый коллектор 2. Возможно раздельное или совместное сжигание жидкого и газообразного топлив.

Воздух на горение подается через направляющий лопаточный аппарат 4, за счет этого обеспечивается перемешивание его с топливом. При изменении расхода топлива, подаваемого в горелку, регулируется расход воздуха при сохранении интенсивности крутки и скорости потока воздуха порядка 35 – 40 м/с. Регулирование расхода воздуха производится перемещением дискового шибера 5. При пуске котла для розжига горелки используется специальное запальное устройство, которое вставляется в канал 7.

4.8. Типоразмеры паровых котлов

Основными характеристиками паровых котлов являются паропроизводительность G, т/ч или кг/с, давление рпе, МПа, и температуры пара tпе, °С, и питательной воды tпв, °C. Водогрейные котлы характеризуются теплопроизводительностью Q, МВт (Гкал/ч), температурой tв, °С, и давлением рва, МПа, подогретой воды.

Всоответствии с ГОСТ 3619 – 89 паровые котлы разделяют на следующие типы: Е – с естественной циркуляцией; En – с естественной циркуляцией и промежуточным перегревом пара;

П– прямоточные, Пп – прямоточные с промежуточным перегревом пара.

Вусловном обозначении типоразмера котла указываются: тип котла; номинальная паропроизводительность, т/ч; абсолютное давление пара, МПа; температура пара и промежуточного перегрева пара; индекс вида топлива; индекс типа топки. Если температуры пара и промежуточного перегрева одинаковы, то значение температуры указывается один раз, а если они разные, то обе температуры указывают через дробь последовательно.

Для обозначения вида топлива используют следующие индексы: К – каменный уголь и полуантрацит; А – антрацит, антрацитовый штыб; Б – бурый уголь; С – сланцы; М – мазут; Г – газ природный; Д – другие виды топлива.

Для обозначения типа топки используют индексы: Т – камерная топка с твердым шлакоудалением; Ж – то же с жидким шла-

96

коудалением; С – слоевая топка; В – вихревая топка; Ц – циклонная топка; Ф – топка с кипящим слоем; И – иные виды топок.

Пример условного обозначения барабанного парового котла: Е - 500-13,8-560 ГМ – паровой котел с естественной циркуляцией паропроизводительностью 500 т/ч с абсолютным давлением пара 13,8 МПа и температурой пара 560 °С, со сжиганием газа и мазута в камерной топке.

Условное обозначение типоразмера водогрейного котла состоит из последовательно расположенных обозначений типа котла (KB) и топки; значений теплопроизводительности и температуры воды на выходе. Кроме того, в водогрейных котлах топки для сжигания газа и мазута имеют соответственно индексы Г или М.

Пример условного обозначения водогрейного котла для газообразного и жидкого топлив теплопроизводительностью 209 МВт и температурой воды на выходе 150 °С – КВ-ГМ-209-150.

4.9. Тепловой баланс и КПД котла

Экономичность работы котла определяется степенью совершенства организации процесса горения топлива и передачи теплоты от продуктов сгорания теплоносителю. Количество теплоты, которое может выделиться при полном сжигании 1 кг или

1 м3 топлива, называют располагаемой теплотой Q рр . В ориентировочных расчетах принимают Q рр = Q рн . Количество теплоты,

которое воспринимается в котле теплоносителем, в расчете на 1 кг или 1 м3 сжигаемого топлива называют полезно используемой теплотой Q1. Для барабанного парового котла без учета потерь с продувкой величина Q1 определяется по формуле

Q1= (G0 /B) (hпе – hпв), |

(4.2) |

где G0,– расход свежего пара, кг/с; hпе, hпв – энтальпии перегре-

того пара и питательной воды, кДж/кг; В – расход топлива, кг/с или м3/с.

Для водогрейного котла величина Q1

Q1 = (Wв /B) (h''в – h'в), (4.3)

где hв', hв" – энтальпии воды, поступившей в котел и на выходе из него; WВ – расход воды, кг/с.

Для установившегося режима работы котла уравнение теплового баланса сжигаемого топлива имеет следующий вид:

Qрр = Q1 + ∑Qпот |

(4.4) |

97

или в процентах от Qр : |

|

р |

|

100 = q1 + ∑qпот, |

(4.5) |

где ∑Qпот – энергетические потери в котельном агрегате, кДж/кг или кДж/м3, a ∑qпот = ∑Qпот/Q ðð – удельные энергетические по-

тери.

Суммарно энергетические потери ∑qпот складываются из потерь теплоты с уходящими газами q2, с химической q3 и механической q4 неполнотой сгорания топлива (химический и механический недожог топлива), в окружающую среду q5 и с физической теплотой шлаков q6.

Часть располагаемой энергии неизбежно теряется с теплотой дымовых газов из-за невозможности их охлаждения до температуры окружающей среды. Покидая котел, дымовые газы имеют температуру 110...160°С и уносят с собой от 4 до 8 % располагаемой теплоты топлива (q2 = 4...8%). Потеря теплоты с уходящими газами определяется по формуле

q2 |

Q2 |

, |

(4.6) |

QР 100 |

|||

|

Р |

|

|

где Q2 – абсолютное значение потери теплоты с уходящими га- |

|||

зами, кДж/кг. |

|

|

|

Q ( J |

ух |

|

ух |

JО ) (1 0,01q |

4 |

), |

(4.7) |

||

2 |

|

|

хв |

|

|

|

|||

где Jух – энтальпия уходящих газов, кДж/кг; JхвО |

– энтальпия тео- |

||||||||

ретически необходимого объёма |

холодного |

воздуха, кДж/кг; |

|||||||

ух – коэффициент избытка воздуха на выходе |

из котла. |

|

|||||||

Потеря теплоты q2 является наибольшей и зависит в основном от температуры уходящих дымовых газов и их объема. Объём уходящих газов определяется величиной коэффициента избытка воздуха на выходе из котла ух .

Технико-экономический расчет позволяет определить оптимальную температуру уходящих газов, которая рассчитывается по условиям оптимального использования топлива и расхода металла на хвостовые поверхности нагрева (экономайзер и воздухоподогреватель) и зависит от температуры питательной воды и стоимости топлива.

Однако для обеспечения бескоррозионных режимов работы хвостовых поверхностей нагрева котла обычно требуется повышение температуры уходящих газов по сравнению с их оптимальными экономическими значениями.

98

Рекомендуются следующие значения температуры уходящих

газов |

tух для различных |

топлив: для природного газа |

tух = |

100...120°С, для углей |

tух = 130...150° С, для мазута |

tух = 150...170°С.

Снижение объема уходящих газов достигается ведением топочного режима при оптимальном значении коэффициента избытка воздуха и своевременным устранением неплотностей обмуровки котла.

Потеря теплоты от химической неполноты сгорания возникает в результате незавершенных химических реакций горения топлива в топочной камере. Величина q3 может составлять 0,01 – 0,5 % и зависит от процентного содержания несгоревших газов (Н2, СО, СН4), оказавшихся в продуктах сгорания, и теплоты их сгорания. На потерю от химического недожога оказывают влияние вид топлива, коэффициент избытка воздуха в горелках и нагрузка котла.

Потеря теплоты с химической неполнотой сгорания топлива

q3 (126,4 СО 108 Н2 358,2СН4 ) |

V |

(100 q |

4 |

) |

|

(4.8) |

сг |

|

|

, |

|||

|

Qр |

|

|

|||

|

|

р |

|

|

|

|

где СО, Н2, СН4 – объёмное содержание продуктов неполного сгорания топлива по отношению к сухим газам, %; Vсг – объём сухих газов, м3/кг; q4 – потеря теплоты с механической неполнотой сгорания топлива.

Потери теплоты от механической неполноты сгорания вызываются неучастием в горении некоторой части поступившего в топку топлива. На величину механического недожога влияют зольность топлива, тонина помола, выход летучих, избыток воздуха в горелках, время пребывания частиц топлива в топке, уровень температур и аэродинамика топки.

В зависимости от вида топлива и конструкции топки величина q4 может составлять 0,5...5 % от располагаемой теплоты. При сжигании жидкого и газообразного топлива q4 = 0.

Потери через ограждающие стенки топочной камеры и газоходов котла q5 зависят от конструкции и состояния обмуровки, а также от удельной поверхности охлаждения. При увеличении мощности котла потеря q5 снижается.

Для современных энергетических котлов потеря теплоты в окружающую среду составляет 0,2…0,5 %, а для котлов небольшой паропроизводительности может достигать 2 – 3 %.

99

Потеря теплоты от наружного охлаждения определяется по формуле, кДж/кг,

Q |

|

Fст |

( |

|

|

|

) ( t |

|

t |

|

) , |

(4.9) |

|

к |

л |

ст |

окр |

||||||||

5 |

|

Вр |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

где Fст – наружная поверхность стен котла, м2; к , л – коэф-

фициенты теплоотдачи конвекцией и излучением, кВт/(м2∙К);

tст, tокр – средняя температура поверхности стен и температура окружающего воздуха; Вр – расход топлива, кг/с.

Потери с физической теплотой шлаков вызваны в основном высокой температурой удаляемых шлаков и существенно зависят от способов их удаления. При сухом удалении шлаков потери q6 невелики и составляют до 0,1 %, так как температура удаляемых шлаков составляет в среднем 600 оС. При жидком шлакоудалении величина q6 достигает 1 %, что связано с более высокой температурой удаляемых шлаков – 1200 оС, а также двух - или трехкратным возрастанием доли удаляемой золы через нижнюю часть топочной камеры.

Коэффициент полезного действия котла брутто по прямому балансу определяется по выражению

бр = Q |

/ Qр . |

(4.10) |

|

к |

1 |

р |

|

Решая совместно (4.5) и (4.10), получим выражение для определения КПД брутто котла методом обратного баланса по известным предельным значениям тепловых потерь:

бр = Q |

1 |

/ Qр |

= 100 – (q + q |

з |

+ q |

4 |

+ q |

+ q |

). (4.11) |

к |

р |

2 |

|

5 |

6 |

|

Зная КПД котла брутто, можно определить расход топлива на котел:

B = (G (h |

пе |

– h |

)] / ( Qр |

бр ). |

(4.12) |

|

пв |

р |

к |

|

Эффективность работы парового котла с учетом расхода энергии на собственные нужды (на привод дутьевых вентиляторов, дымососов, оборудования пылесистем, механизмов дистанционного и автоматического управления и др.) оценивается КПД котла нетто:

н |

= бр |

– |

сн , |

(4.13) |

к |

к |

|

к |

|

где ксн – доля затрат энергии на собственные нужды котла, которая в среднем составляет 3...6 %.

100