75 группа 2 вариант / ГТ и ПГУ / Книги / Общая энергетика. Часть 1

..pdf4.4. Компоновка поверхностей нагрева котлоагрегатов

Под компоновкой понимают взаимное расположение топочной камеры, газоходов, поверхностей нагрева и других элементов котла.

При сжигании большинства марок каменных углей, а также природного газа и мазута в энергетических котлах чаще всего применяется П-образная компоновка, которая образуется двумя шахтами и соединяющим их горизонтальным газоходом. В подъемной шахте располагается топочная камера, а в опускной находятся конвективные поверхности нагрева. Для мощных энергетических котлов, работающих на бурых углях и топливах с высокоабразивной золой, применяется Т-образная компоновка, при которой топка расположена между двумя вертикальными опускными газоходами. Это позволяет снизить скорость движения продуктов сгорания топлива и уменьшить золовой износ труб поверхностей нагрева при одновременном снижении глубины конвективной шахты и высоты горизонтального газохода. Кроме того, в такой компоновке обеспечивается осесимметричное течение газов в топке и равномерное тепловыделение по ее периметру.

Место расположения поверхностей нагрева котла, в которых происходят парообразование, перегрев пара, нагрев питательной воды и воздуха, зависит от параметров пара и паропроизводительности котлоагрегата. В конвективных газоходах котла размещают поверхности нагрева с относительно невысокой температурой теплоносителя. Конвективные пароперегреватели устанавливаются в зоне температур уходящих газов 850...950°С, экономайзеры – при температурах 450...600 °С, а воздухоподогреватели – в зоне еще более низких температур: 400…150 °С.

Парообразующие поверхности нагрева вне зависимости от типа котла размещают в топочной камере в виде экранов, воспринимающих теплоту в основном лучистым теплообменом. Конструкции парообразующих поверхностей нагрева зависят от типа котла. В котлах с естественной циркуляцией топочные экраны выполняются в виде вертикальных труб с параллельным их включением по всему периметру топочной камеры. Изготовляются топочные экраны из гладких труб диаметром 60 мм, собранных с зазором 4...6 мм в блоки шириной 2,5...3 м совместно

сраздающими и собирающими коллекторами.

Впрямоточных котлах топочные экраны могут выполняться вертикальными, горизонтальными и слабонаклонными.

81

Выбор места расположения пароперегревательных поверхностей нагрева зависит от параметров пара и от размещения парообразующих поверхностей. С ростом параметров пара возрастает доля теплоты, затрачиваемой на перегрев пара, а часть теплоты, идущая на парообразование, уменьшается.

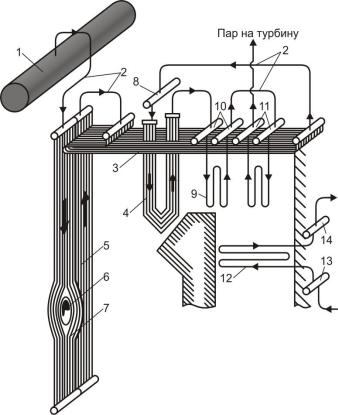

Рис 4.7. Схема пароперегревателя котла с естественной циркуляцией: 1 – барабан; 2 – необогреваемые перепускные трубы; 3 – потолочные панели радиационного пароперегревателя; 4 – ширмы; 5 – подъемные трубы; 6 – проем для горелки; 7 – опускные трубы; 8 – впрыскивающий пароохладитель; 9 – змеевики конвективного пароперегревателя;

10 – 1-я ступень конвективного пароперегревателя; 11 – 2-я ступень конвективного пароперегревателя; 12 – вторичный пароперегреватель; 13, 14 – входной и выходной коллекторы вторично перегретого пара

82

Вкотлах с давлением 10 МПа, t = 510 оС пароперегреватель состоит из конвективной и ширмовой частей. Ширмовый пароперегреватель размещен в верхней части топки до подвесных труб заднего экрана, конвективный – в горизонтальной перемычке конвективного газохода. Обе части пароперегревателя включают последовательно, при этом горячий пакет располагают в конвективном газоходе. Пар из барабана после прохождения небольшой радиационной части – потолочного пароперегревателя – проходит в ширмовый, а затем в конвективный пароперегреватель.

Вкотлах с давлением 14 МПа, t = 540 оС происходит дальнейшее развитие пароперегревательных поверхностей нагрева.

Вэтих котлоагрегатах пароперегреватель (рис. 4.7) выполняется с развитыми радиационной, полурадиационной и конвективной частями.

Пароперегревательные поверхности нагрева энергетических котлов по способу передачи теплоты от продуктов сгорания делятся на радиационные, полурадиационные и конвективные. Радиационные пароперегреватели 3 воспринимают теплоту в

основном излучением и устанавливаются на потолке и стенах топочной камеры в ее верхней части. Конструктивно радиационные пароперегреватели выполняются так же, как и парообразующие поверхности нагрева.

Полурадиационные пароперегреватели получают теплоту излучением и конвекцией. Конструктивно они представляют собой систему труб, тесно размещенных в виде ширмы 4 в одной плоскости с входным и выходным коллекторами. Располагаются полурадиационные пароперегреватели в верхней части топки в начале горизонтального газохода вертикально или горизонтально на расстоянии 600...900 мм друг от друга.

Конвективные пароперегреватели 9 получают теплоту путем конвективного теплообмена и чаще всего устанавливаются в горизонтальном газоходе котла или на входе в опускную шахту. Конструктивно они выполняются в виде многопетлевой змеевиковой поверхности из труб с наружным диаметром 32 ... 42 мм.

В горизонтальном газоходе конвективные пароперегреватели выполняются преимущественно из вертикальных змеевиков, а в конвективной шахте – из горизонтальных.

83

4.5.Низкотемпературные поверхности нагрева

4.5.1.Компоновка низкотемпературных поверхностей нагрева

Книзкотемпературным поверхностям нагрева относятся эко-

Рис. 4.8. Компоновка низкотемпературных поверхностей нагрева: 1 – вторая ступень экономайзера; 2 – вторая ступень ВЗП; 3 – первая ступень экономайзера; 4 – первая ступень ВЗП

номайзер и воздухоподогреватель, располагаемые в зоне относительно невысоких температур продуктов сгорания. Для этих поверхностей характерны низкие температурные напоры, и поэтому интенсификация конвективного теплообмена производится за счет мероприятий, повышающих коэффициент теплоотдачи как со стороны уходящих газов, так и нагреваемой среды.

Низкотемпературные поверхности нагрева могут быть скомпонованы в одноступенчатой (последовательной) или двухступенчатой схеме. На рис. 4.8 показана двухступенчатая схема и приведены характерные температуры теплоносителей: tпв и t’’эк – температуры питательной воды на входе и выходе из экономайзера; tхв и tгв – температуры воздуха на входе и

выходе ВЗП; 'эк , ух – температуры

продуктов сгорания на входе и выходе низкотемпературных поверхностей нагрева.

Схема компоновки зависит, прежде всего, от выбора температуры горячего воздуха, подаваемого в топку котла, которая, в свою очередь, зависит от вида топлива. При подогреве горячего воздуха до 250 – 350 оС (большая температура используется для сильновлажных топлив), низкотемпературные поверхности котла выполняют по одноступенчатой схеме. Кроме того, по одноступенчатой схеме компонуются низкотемпературные поверхности нагрева газомазутных котлов. При необходимости подогрева воздуха до 350 – 450 оС экономайзер и воздухоподогреватель выполняют двухступенчатыми.

84

Ступень ВЗП располагается между ступенями экономайзера в зоне более высоких температур продуктов сгорания, что и позволяет получить более высокие температуры воздуха. При двухступенчатой компоновке заметно увеличивается высота конвективной шахты котла, растут монтажные и ремонтные затраты, поэтому такая схема применяется только для топлив, которые требуют высокой температуры горячего воздуха для экономичного сжигания топлива.

4.5.2. Водяные экономайзеры

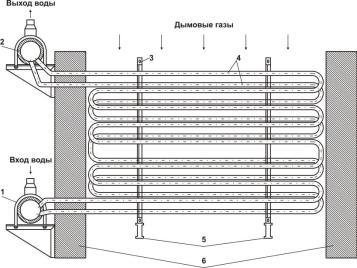

Экономайзеры представляют собой подогреватели воды, использующие теплоту уходящих дымовых газов. Эти устройства предназначены для подогрева питательной воды перед ее поступлением в испарительную часть котлоагрегата за счет использования теплоты уходящих газов. Вода поступает в змеевики экономайзера из системы регенерации турбины принудительно, под действием давления, создаваемого питательными насосами. Водяные экономайзеры выполняют в виде многопетлевых змеевиковых поверхностей (рис 4.9).

Рис. 4.9. Стальной змеевиковый экономайзер: 1 – нижний коллектор; 2 – верхний коллектор; 3 – опорная стойка; 4 – змеевики; 5 – опорные балки; 6 – стенки газохода котла

85

Змеевики 4 экономайзера выполняют из стальных труб малого диаметра (28 – 32 мм). При этом в целях повышения компактности и снижения массы экономайзера в основном применяют тесное шахматное расположение труб. Концы труб змеевиков приваривают к входным 1 и выходным 2 коллекторам.

Змеевиковые поверхности экономайзера (змеевики и коллекторы) комплектуются в пакеты высотой до 1 м, которые устанавливаются в конвективной шахте котла с разрывом по высоте 550 – 600 мм для удобства ремонта и эксплуатации. В зависимости от степени подогрева воды экономайзеры делят на некипящие и кипящие. Кипящие экономайзеры применяются в котлах производительностью до 75 т/ч при давлении не выше 4,0 МПа. В экономайзерах этого типа до 20 % воды может превращаться в пар.

4.5.3. Воздухоподогреватели

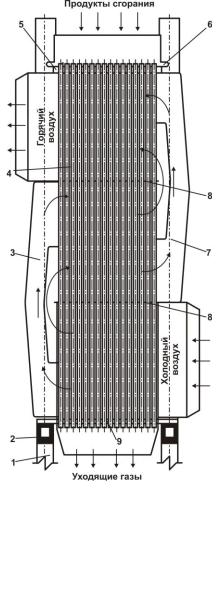

По принципу действия различают рекуперативные и регенеративные воздухоподогреватели. Рекуперативные воздухоподогреватели работают с неподвижной поверхностью нагрева, через которую непрерывно передается теплота от продуктов сгорания к воздуху. В регенеративных воздухоподогревателях поверхность нагрева омывается попеременно то продуктами сгорания, нагреваясь при этом, то воздухом, отдавая ему теплоту. Основным видом рекуперативных воздухоподогревателей является трубчатый воздухоподогреватель (ТВП) с вертикально расположенной трубной системой (рис 4.10). Эти воздухоподогреватели используются, как правило, при сжигании высокозольных углей.

Трубчатый воздухоподогреватель выполняют из стальных труб наружным диаметром 30 – 40 мм при толщине стенки 1,2 – 1,5 мм. Трубы прямые вертикальные, концами приварены к трубным доскам и расположены в шахматном порядке. Обычно внутри труб проходят продукты сгорания, теплота которых передается воздуху, движущемуся между трубами. ТВП во избежание снижения температурного напора выполняют трехили четырехходовым.

Температура воздуха, поступающего в воздухоподогреватель, должна быть на 10...15 °С выше точки росы дымовых газов во избежание коррозии холодного конца воздухоподогревателя в результате конденсации водяных паров, содержащихся в дымовых газах. Эти условия можно соблюсти двумя путями: либо

86

повышением температуры уходящих газов и потерей теплоты, что экономически невыгодно, либо установкой специальных устройств для подогрева воздуха перед его поступлением в воздухоподогреватель.

Трубчатые воздухоподогреватели в общем случае просты по конструкции, при хорошем уровне эксплуатации надежны в работе, достаточно плотны в сравнении с воздухоподогревателями других систем. Однако из-за низкого коэффициента теплопередачи ТВП весьма металлоемки, громоздки и подвержены коррозии, приводящей к нарушению плотности и снижению экономичности работы котла.

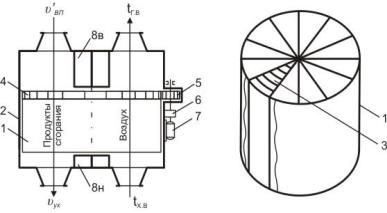

В мощных энергетических котлах применяют регенеративные вращающиеся воздухоподогреватели (РВП) (рис. 4.11), у которых поверхностью теплообмена служит набивка из тонких гофрированных и плоских стальных листов, образующих каналы малого эквивалентного диаметра (8-9 мм) для прохода продуктов сгорания и воздуха.

Набивка укладывается в виде пакетов листов разного профиля, которые заполняют цилиндрический

Рис. 4.10. Трубчатый воздухоподогреватель: 1 – колонны; 2 – опорная рама; 3, 7 – воздухоперепропускные короба; 4 – стальные трубы; 5, 9 – верхняя и нижняя трубные доски; 6 – компенсатор тепловых расширений; 8 – промежуточные трубные доски

87

пустотелый ротор. Ротор по сечению разделен глухими радиальными перегородками на изолированные друг от друга сектора. Он вращается с частотой 1,5 – 2,2 об/мин от электропривода.

Диаметр ротора РВП составляет 5,4 – 14,8 м. Движение газового и воздушного потоков раздельное и непрерывное, а набивка попеременно проходит через эти потоки. В газовой части РВП металлическая набивка секторов аккумулирует теплоту, а затем отдает ее воздушному потоку. В итоге организуется непрерывный нагрев воздуха и снижение температуры уходящих газов.

Рис. 4.11. Схема регенеративного вращающегося воздухоподогревателя: 1 – ротор; 2 – неподвижный корпус; 3 – набивка из тонких стальных листов; 4 – большая шестерня; 5 – малая (приводная) шестерня; 6 – редуктор; 7 – электропривод; 8в и 8н – верхняя и нижняя плиты, разделяющие газовый и воздушные потоки

К основным недостаткам РВП относят их конструктивную сложность, наличие вращающегося элемента – ротора, большую величину присосов воздуха (до 25 %), сложность уплотнений, разделяющих газовый и воздушный потоки. Существенным недостатком РВП с гофрированной набивкой является невозможность подогрева воздуха выше 300– 350 оС из-за её коробления.

Несмотря на перечисленные недостатки РВП получили широкое применение на котлах мощных газомазутных энергоблоков благодаря компактности, невысокому расхода металла и небольшому аэродинамическому сопротивлению.

88

4.6. Топочные камеры

Назначение топочного устройства состоит в превращении химической энергии топлива в теплоту продуктов сгорания. В пылеугольных котлах этот процесс обеспечивается сжиганием угольной пыли во взвешенном состоянии в объёме топочной камеры. За счет радиационного теплообмена с настенными поверхностями нагрева продукты сгорания должны частично охладиться на выходе из топки до температур, безопасных по условиям шлакования для последующих плотных конвективных поверхностей нагрева. Для получения заданной температуры продуктов сгорания, при которой шлак имеет твердое состояние, определяют площадь поверхностей нагрева, которые должны за счет теплообмена обеспечить снижение температуры уходящих газов на выходе из топки до необходимых значений.

Типы топочных камер определяются характеристиками топлива и его реакционной способностью, а конструкции выбираются с учетом экологических норм по выбросам вредных веществ с дымовыми газами. Топки для сжигания пылевидного топлива должны, кроме всего прочего, обеспечивать вывод шлака, образующегося при горении, в жидком или твердом состоянии.

Основной тепловой характеристикой топочных устройств паровых котлов является тепловая мощность топки, характеризующая количество теплоты, выделившееся в топке в единицу времени при сжигании топлива с определенной теплотой сгорания, кВт:

Qт = В Qрн, |

(4.1) |

где В – расход топлива, кг/с; Qрн – низшая теплота сгорания топлива, кДж/кг

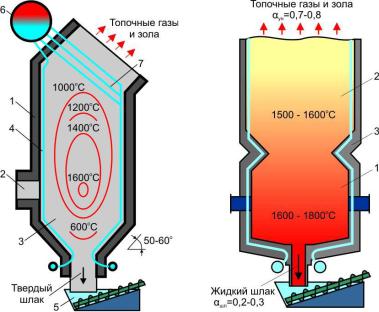

Существует два способа удаления шлаков: твердое и жидкое шлакоудаление. Выбор способа шлакоудаления зависит от мощности котла, вида топлива и свойств его золы. В соответствии с этим по-разному выполняется и топочная камера. При твердом шлакоудалении в ядре факела, где достигается наивысшая температура, зола, остающаяся после выгорания горючей части топлива, расплавляется, затем по мере движения факела и отдачи теплоты излучением к экранным поверхностям нагрева затвердевает и большей частью (90 – 95 %) уносится дымовыми газами. Остальная зола попадает в твердом виде в нижнюю часть топки, так называемую холодную воронку, откуда и удаляется. В котлах с жидким шлакоудалением за счет более низкого расположения горелок, покрытия нижней части экранных

89

труб огнеупорной массой и других конструктивных решений в нижней части топки поддерживается высокая температура, обеспечивающая вытекание образовавшегося шлака со стенок топки на под. Топочные камеры, работающие с твердым шлакоудалением, по конструкции выполняются открытыми, т.е. без изменения сечения топки по высоте (рис. 4.12).

Рис. 4.12. Открытая топка с твердым Рис. 4.13. Полуоткрытая топка шлакоудалением: 1 – стены топки с жидким шлакоудалением: (обмуровка); 2 – амбразура горелки; 1 – камера горения; 2 – камера 3 – холодная воронка; 4 – топочные охлаждения; 3 – пережим экраны; 5 – шлакоприемное устройство; 6 – барабан котла; 7 – фестон

Отличительной особенностью этих топок является наличие в нижней части топки холодной воронки, образованной путем сближения фронтового и заднего экранов с большим углом (50 – 60о) до расстояния 1,0 – 1,2 м. Благодаря этому снижается температура газов в нижней части топки и выпадающие из ядра факела расплавленные шлаковые частицы быстро отвердевают и ссыпаются в шлакоприемное устройство. Топки котлоагрегатов с твердым шлакоудалением котлов представляют собой верти-

90