- •Федеральное агенство по образованию вятский государственный университет

- •Основы механики промышленных установок

- •Составитель: кандидат технических наук, доцент кафедры эп п.И. Кныш

- •1. Введение

- •2. Цель курсового проектирования

- •3. Содержание и объем курсового проекта

- •4. Порядок выполнения курсового проекта

- •5. Методические указания к выполнению курсового проекта

- •6. Указания по выполнению отдельных частей курсового проекта

- •6.1. Сборочный чертеж

- •6.2. Спецификация

- •6.3. Чертежи деталей

- •6.4. Пояснительная записка

- •6.4.1. Общие требования

- •6.4.2. Построение пояснительной записки Текст пояснительной записки разделяют на разделы и подразделы.

- •Изложение текста пояснительной записки

- •6.4.4. Оформление иллюстраций и приложений

- •6.4.5. Оформление титульного листа

- •7. Обозначение документов

- •8. Календарный график выполнения курсового проекта

- •9. Защита курсового проекта

- •10. Библиографический список

- •Приложение а

- •(Справочное)

- •Основные стандарты ескд,

- •Применяемые при выполнении курсового проекта

- •Календарный график выполнения курсового проекта

- •Приложение в (обязательное)

- •Кафедра “Электропривод и автоматизация промышленных установок” курсовой проект

- •Тема: «Модуль поворота промышленного робота»

5. Методические указания к выполнению курсового проекта

5.1. Исходные данные

![]() ,

где

,

где

![]() -

диаметр барабана лебёдки;

-

диаметр барабана лебёдки;

![]()

![]() -

скорость вращения барабана;

-

скорость вращения барабана;

![]()

![]() -

грузоподъемность.

-

грузоподъемность.

5.2. Выбор электродвигателя и кинематический расчёт

5.2.1. Выбор двигателя.

Электродвигатель выбирают с учётом следующих их свойств:

-

Мощности.

-

Рода тока. В механизмах общепромышленного назначения применяют асинхронные электродвигатели. В следящих системах – двигатели постоянного тока.

-

Массы и габаритов.

-

Номинальной скорости вращения. Для механизмов, работающих в следящих режимах применяют электродвигатели высокооборотные (более 3000 об/мин)

-

Способу крепления электродвигателя в механизме.

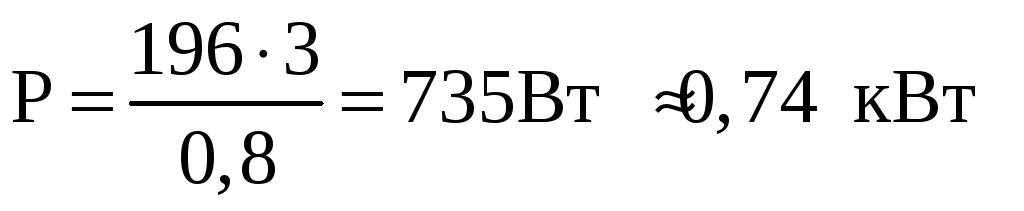

Определяем необходимую мощность двигателя:

[Вт],

где

[Вт],

где

![]() - КПД редуктора;

- КПД редуктора;

![]() -

момент сопротивления движению выходного

звена [Н/м];

-

момент сопротивления движению выходного

звена [Н/м];

![]() -

угловая скорость [рад/с].

-

угловая скорость [рад/с].

Определяем

![]() ,

где

,

где

![]() – вес груза [Н].

– вес груза [Н].

![]() ,

где

,

где

![]() м/с2

– ускорение свободного падения.

м/с2

– ускорение свободного падения.

![]() ;

;

![]() .

.

Определяем

;

;

![]() .

.

На

первом этапе

![]() принимают равным 80%.

принимают равным 80%.

КПД

механизма:

![]() ,

где

,

где

![]() -кинематические

пары (подвижное соединение двух

соприкасающихся звеньев), входящие в

механизм.

-кинематические

пары (подвижное соединение двух

соприкасающихся звеньев), входящие в

механизм.

КПД 1 подшипника – 99%;

КПД цилиндрической прямозубой ступени – 0.94-0.96%;

КПД цилиндрической косозубой ступени – 0.94-0.96%;

КПД червячной передачи - 0.65, 0.75, 0.85% для одно, двух и трехзаходных червяков.

Конкретный двигатель выбираем по справочнику ближайший большей мощности.

В нашем случае:

Выбираем двигатель марки АИС80А2.

Параметры двигателя:

Номинальная

мощность

![]() .

.

-

Номинальная частота вращения вала

.

. -

Угловая скорость вращения вала

.

. -

Крутящий момент на валу

.

.

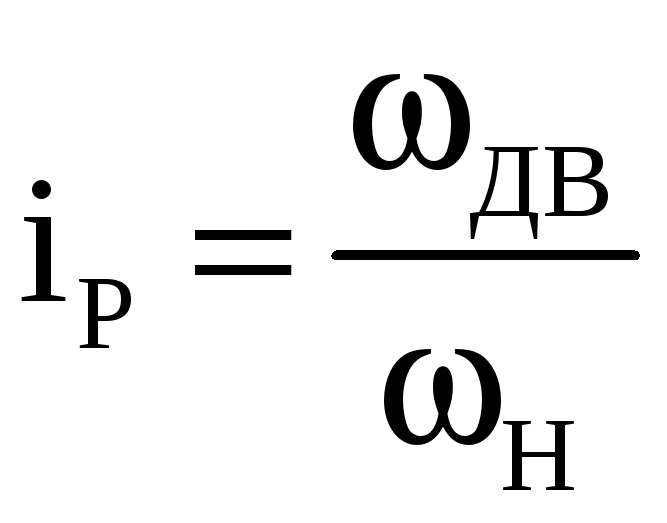

5.2.2. Определение передаточного отношения редуктора

а) Общее передаточное отношение редуктора:

,

где

,

где

![]() -

угловая скорость двигателя [рад/с];

-

угловая скорость двигателя [рад/с];

![]() - угловая скорость

выходного звена [рад/с].

- угловая скорость

выходного звена [рад/с].

![]() .

.

Затем определяем число ступеней редуктора:

![]()

Полученное значение числа ступеней округляют до меньшего значения. Следовательно, необходимо использовать 3 ступени.

б) Определяем передаточные отношения ступеней:

![]() (полученное число

округляют до второго знака после запятой)

(полученное число

округляют до второго знака после запятой)

![]() ,

принимаем

,

принимаем

![]() ;

;

;

;

.

.

в)

Z1 принимают

![]() 17

17![]() 24,

так как при Z<17 возникает

подрезание ножки зуба.

24,

так как при Z<17 возникает

подрезание ножки зуба.

Z2

определяем как

![]() и полученное значение округляем до

целого классическим правилом

и полученное значение округляем до

целого классическим правилом

![]() ;

;

![]() ;

;

![]() .

.

Уточняем передаточные отношения:

![]() ;

; ![]() .

.

5.2.3. Определение вращающих моментов на валах редуктора

Находим КПД ступеней:

![]() ,

где

,

где

![]() -

КПД собственного зацепления;

-

КПД собственного зацепления;

![]() -

КПД одного подшипника.

-

КПД одного подшипника.

![]() ,

где

,

где

![]() – КПД цилиндрической передачи,

– КПД цилиндрической передачи,

![]() .

.

![]() ,

где

,

где

![]() – КПД подшипника,

– КПД подшипника,

![]() .

.

![]() .

.

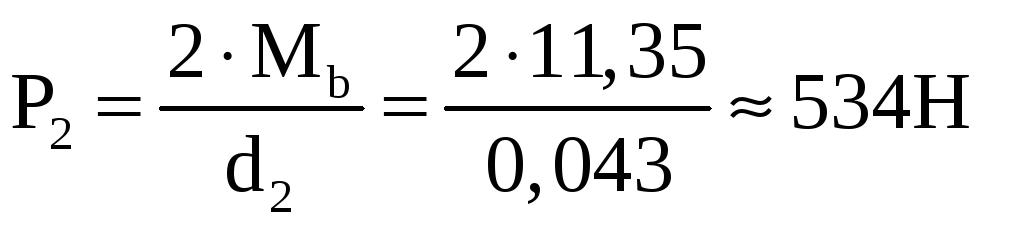

Определяем вращающие моменты на валах редуктора:

![]() ,

где

,

где

![]() -

передаточное отношение;

-

передаточное отношение;

![]() -

КПД 1-ой ступени.

-

КПД 1-ой ступени.

![]()

![]() ;

;

![]() .

.

5.3. Расчёт зубчатых передач

Подробнее о зубчатых передачах и расчете их написано в: л.1, гл.14; л.2, гл.6-9; л.3, гл.12; л.4, гл.10.

5.3.1. Определение числа зубьев шестерней

Как

было сказано ранее, число зубьев ведущих

шестерней принимается одинаковым для

всех передаточных ступеней:

![]() .

.

Было определено число зубьев каждого зубчатого колеса:

![]() ;

;

![]() ;

;

![]() .

.

Итоговое общее передаточное отношение редуктора:

.

.

5.3.2. Выбор материала зубчатых колёс

Выбор материала производится с учетом обеспечения необходимой износостойкости поверхностных слоев зубьев (против выкрашивания, абразивного износа и заедания) и прочности их на изгиб (излом).

Наиболее часто колеса изготавливаются из качественных конструкционных сталей марок 35, 40, 45, 50 и 50Г и легированных сталей 40Х, 45НХ.

Для уменьшения шума и вибраций зубчатые колеса выполняются из текстолита, лигнофоля, капрона, нейлона, и других полиамидов, которые работают в паре с металлическими колесами.

Для

изготовления шестерней применяем сталь

45,

![]() ,

термообработка – нормализация, твёрдость

,

термообработка – нормализация, твёрдость

![]() .

.

Определяем необходимые механические характеристики материала:

-

Приведённый модуль упругости материала

;

; -

Допустимое контактное напряжение

МПа;

МПа; -

Допустимое напряжение изгиба

.

.

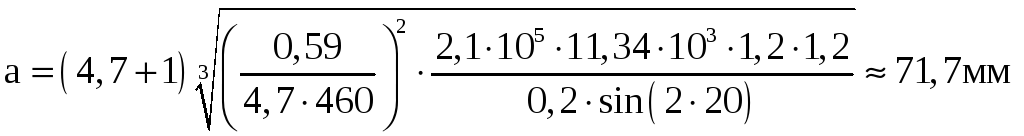

5.3.3. Методика расчёта

Опишем формулы и методы, используемые в расчётах.

Расчёт зубьев на контактную прочность

Минимальное межосевое расстояние:

![]() – передаточное

отношение;

– передаточное

отношение;

![]() – крутящий момент

на ведомом валу;

– крутящий момент

на ведомом валу;

![]() – приведённый

модуль упругости материала,

– приведённый

модуль упругости материала,

![]() ;

;

![]() – коэффициент

концентрации нагрузки, принимаем

– коэффициент

концентрации нагрузки, принимаем

![]() ;

;

![]() – коэффициент

концентрации нагрузки, принимаем

– коэффициент

концентрации нагрузки, принимаем

![]() ;

;

![]() – допустимое

контактное напряжение,

– допустимое

контактное напряжение,

![]() МПа;

МПа;

![]() – угол зацепления,

– угол зацепления,

![]() .

.

![]() – коэффициент,

задающий отношение

– коэффициент,

задающий отношение

![]() ,

,

![]() .

.

Минимальный модуль зацепления:

Расчёт зубьев на изгиб

Минимальный модуль зацепления:

,

,

где

![]() – коэффициент формы зуба,

– коэффициент формы зуба,

![]() (выбирается для шестерни с меньшим

количеством зубьев,

то есть, для ведущей шестерни);

(выбирается для шестерни с меньшим

количеством зубьев,

то есть, для ведущей шестерни);

![]() – допустимое

напряжение изгиба,

– допустимое

напряжение изгиба,

![]() .

.

Коэффициент

![]() принимаем равным 10, как для редуктора

малой мощности.

принимаем равным 10, как для редуктора

малой мощности.

5.3.4. Расчёт первой ступени

Передаточное

отношение

![]() .

.

Число

зубьев на ведомом и ведущем валах:

![]() ,

,

![]() .

.

Крутящий

момент на ведомом валу

![]() .

.

Принимаем

![]() .

.

Расчёт зубьев на контактную прочность

Минимальное межосевое расстояние:

.

.

Минимальный модуль зацепления:

.

.

Минимальная длина зуба:

![]() .

.

Расчёт зубьев на изгиб

Минимальный модуль зацепления:

.

.

В

соответствии с

![]() выбираем модуль зацепления

выбираем модуль зацепления

![]() .

.

Расчёт элементов передачи

Шаг

нормальный ![]() .

.

Высота

делительной головки зуба

![]() .

.

Высота

делительной ножки зуба

![]() .

.

Высота

зуба

![]() .

.

Длина

зуба

![]() .

.

Диаметр окружности выступов:

ведущего колеса

![]() ;

;

ведомого колеса

![]() .

.

Диаметр окружности впадин:

ведущего

колеса

![]() ;

;

ведомого

колеса

![]() .

.

Диаметр делительной окружности:

ведущего

колеса

![]() ;

;

ведомого

колеса

![]() .

.

Межосевое

расстояние

![]() .

.

5.3.5. Расчёт второй ступени

Передаточное

отношение

![]() .

.

Число

зубьев на ведомом и ведущем валах:

![]() ,

,

![]() .

.

Крутящий

момент на ведомом валу

![]() .

.

Принимаем

![]() .

.

Расчёт зубьев на контактную прочность

Минимальное межосевое расстояние:

.

.

Минимальный модуль зацепления:

.

.

Минимальная длина зуба:

![]() .

.

Расчёт зубьев на изгиб

Минимальный модуль зацепления:

.

.

В

соответствии с

![]() выбираем модуль зацепления

выбираем модуль зацепления

![]() .

.

Расчёт элементов передачи

Шаг

нормальный ![]() .

.

Высота

делительной головки зуба

![]() .

.

Высота

делительной ножки зуба

![]() .

.

Высота

зуба

![]() .

.

Длина

зуба

![]() .

.

Диаметр окружности выступов:

ведущего

колеса

![]() ;

;

ведомого

колеса

![]() .

.

Диаметр окружности впадин:

ведущего

колеса

![]() ;

;

ведомого

колеса

![]() .

.

Диаметр делительной окружности:

ведущего

колеса

![]() ;

;

ведомого

колеса

![]() .

.

Межосевое

расстояние

![]() .

.

5.3.6. Расчёт третьей ступени

Передаточное

отношение

![]() .

.

Число

зубьев на ведомом и ведущем валах:

![]() ,

,

![]() .

.

Крутящий

момент на ведомом валу

![]() .

.

Принимаем

![]() .

.

Расчёт зубьев на контактную прочность

Минимальное межосевое расстояние:

.

.

Минимальный модуль зацепления:

.

.

Расчёт зубьев на изгиб

Минимальный модуль зацепления:

.

.

В

соответствии с

![]() выбираем модуль зацепления

выбираем модуль зацепления

![]() .

.

Расчёт элементов передачи

Шаг

нормальный ![]() .

.

Высота

делительной головки зуба ![]() .

.

Высота

делительной ножки зуба ![]() .

.

Высота

зуба ![]() .

.

Длина

зуба ![]() .

.

Диаметр окружности выступов:

ведущего

колеса ![]() ;

;

ведомого

колеса ![]() .

.

Диаметр окружности впадин:

ведущего

колеса ![]() ;

;

ведомого

колеса ![]() .

.

Диаметр делительной окружности:

ведущего

колеса ![]() ;

;

ведомого

колеса ![]() .

.

Межосевое

расстояние ![]() .

.

5.4. Расчёт валов редуктора

Расчет валов редуктора описан в: л.1, гл.20; л.2, гл.10; л.3, гл.16; л.4, гл.19.2.

На первом этапе расчета вала определяют предварительное значение диаметра вала из условия прочности на кручение по известному крутящему моменту Mк, так как на данном этапе расчета размеры вала по длине не определены и изгибающие моменты Mи не известны. Расчет ведется по формуле:

![]()

Так как при этом расчете не учитывается изгиб вала, то принимают пониженное допускаемое напряжение при кручении:

![]() МПа.

МПа.

Далее выбирают материал вала и разрабатывают конструкцию вала (определяют форму вала с учетом типа опор и деталей, устанавливаемых на валах, способа фиксации вала в опорах и деталей на валах, предусматривая уступы для восприятия осевых нагрузок; определяют ориентировочные размеры вала по длине и диаметры посадочных мест с учетом предварительного расчета диаметра вала).

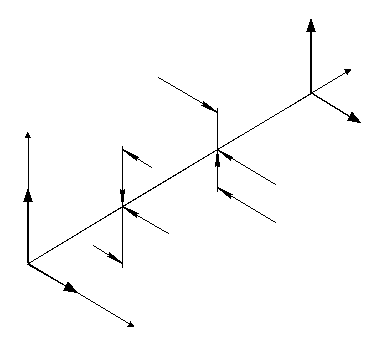

После

этого составляют расчетную схему вала

(рис. 1), дающую представление

о размещении на нем всех вращающихся

деталей и опор и сил, действующих на

вал. На вал действуют силы от насажанных

на них звеньев, в качестве которых чаще

всего выступают зубчатые колеса. Все

нагрузки на вал передаются в виде сил,

распределенных в местах сопряжения

насажанной на вал детали. При построении

расчетной схемы эту распределенную

нагрузку заменяют сосредоточенной

силой. Вал рассматривают как балку,

лежащую на опорах подшипниках. Подшипники

условно заменяют шарнирными опорами.

Центр шарнира подшипника считается

расположением на его поперечной оси.

Крутящий момент для шпоночного соединения

ступицы детали с валом считают приложенным

в середине длины ступицы. Для штифтового

соединения момент считается приложенным

на оси штифта. Точкой приложения сил от

зубчатых колес считают точку, расположенную

в полюсе зацепления (на делительной

окружности посредине венца зубчатого

колеса). В этой точке прикладывают силу

полного нормального давления

![]() (см. рис.1), которую раскладывают на

составляющие - радиальную

(см. рис.1), которую раскладывают на

составляющие - радиальную

![]() ,

окружную

,

окружную

![]() и осевую

и осевую

![]() для каждого зубчатого колеса. Следует

иметь в виду, что радиальная сила

для каждого зубчатого колеса. Следует

иметь в виду, что радиальная сила

![]() направлена по радиусу к оси вала, а

окружная сила

направлена по радиусу к оси вала, а

окружная сила

![]() касательна к начальной окружности

зубчатого колеса; для ведомых колес она

направлена в сторону вращения колеса,

а для ведущих - против вращения. Линия

действия осевой силы

касательна к начальной окружности

зубчатого колеса; для ведомых колес она

направлена в сторону вращения колеса,

а для ведущих - против вращения. Линия

действия осевой силы

![]() (для передач косозубой цилиндрической,

конической, червячной, винтовой)

параллельна оси вала. Направление осевой

силы зависит от направления вращения

и направления наклона зубьев (правое

или левое), а для червяка - от направления

навивки. При изменении направления

вращения или направления вращения или

направления навивки осевая сила будет

направлена в противоположную сторону.

(для передач косозубой цилиндрической,

конической, червячной, винтовой)

параллельна оси вала. Направление осевой

силы зависит от направления вращения

и направления наклона зубьев (правое

или левое), а для червяка - от направления

навивки. При изменении направления

вращения или направления вращения или

направления навивки осевая сила будет

направлена в противоположную сторону.

В курсовом проекте предварительно задаются одним из направлений вращения и направлением навивки.

В соответствии с третьим законом Ньютона для ведомого звена направления сил противоположны соответствующим силам на ведущем звене.

Рис.1. Расчётная схема промежуточного вала

На следующем этапе следует составить схему действия сил на вал с учетом их действительных направлений, перенося все силы в точки, расположенные на геометрической оси вала (рис. 2). Следует помнить, что при переносе силы параллельно первоначальному ее положению в новой точке прикладывают переносимую силу без изменения величины и направления и дополнительно прикладывают пару сил, действующую в переносимой плоскости, момент которой по величине и знаку равен моменту переносимой силы, приложенной в первоначальной точке, относительно новой точки.

Рис.2. Схема действия сил на вал

После составления схемы действия сил на вал строят эпюры силовых факторов, которые удобно строить, рассматривая действующие на вал силы для каждой плоскости раздельно и изображая их в плоскости рисунка.

Силы,

действующие в плоскости YAX, вызывают в

произвольном сечении вала поперечную

силу

![]() и

изгибающий момент

и

изгибающий момент

![]() .

Силы, действующие в плоскости ZAX , вызывают

поперечную силу

.

Силы, действующие в плоскости ZAX , вызывают

поперечную силу

![]() и изгибающий момент

и изгибающий момент

![]() .

Пары сил с моментам

.

Пары сил с моментам

![]() и

и

![]() вызывают кручение.

вызывают кручение.

Примечание:

если среди внешних сил имеются продольные

силы, вызываемые осевой силой

![]() ,

то дополнительно для них должна быть

построена эпюра продольных сил

,

то дополнительно для них должна быть

построена эпюра продольных сил

![]() .

.

На

основании построенных эпюр следует

проверить прочность в опасном сечении

вала. Опасными сечениями могут быть

сечения вала, в которых действуют моменты

![]() и

и

![]() (см. рис. 2),

поэтому проверку прочности следует

провести для обоих сечений. Для каждого

сечения следует сложить поперечные

силы

(см. рис. 2),

поэтому проверку прочности следует

провести для обоих сечений. Для каждого

сечения следует сложить поперечные

силы

![]() и

и

![]() и изгибающие моменты

и изгибающие моменты

![]() и

и

![]() по

формулам:

по

формулам:

![]()

![]()

Проверку прочности следует проводить по формуле:

![]()

где

![]() -

приведенный изгибающий момент, вызывающий

такое же действие, как и одновременное

действие силовых факторов

-

приведенный изгибающий момент, вызывающий

такое же действие, как и одновременное

действие силовых факторов

![]() и T , и определяемый по

формуле:

и T , и определяемый по

формуле:

![]() ;

;

![]() - приведенный крутящий момент, вызывающий

такое же действие, как и одновременное

действие силовых факторов

- приведенный крутящий момент, вызывающий

такое же действие, как и одновременное

действие силовых факторов

![]() и

и

![]() и

определяемый по формуле:

и

определяемый по формуле:

![]() ;

;

![]() -

допускаемое при изгибе.

-

допускаемое при изгибе.

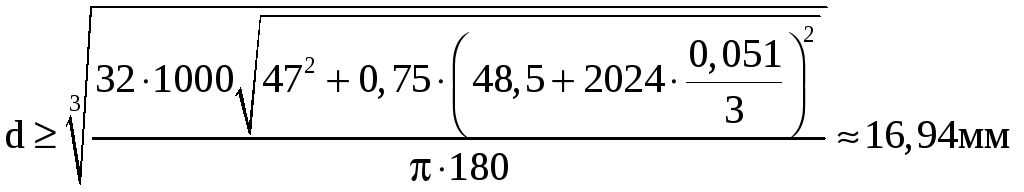

Минимально необходимое значение диаметра вала d в проверяемом сечении следует определить по формуле:

Полученное

значение диаметра округляется до

ближайшего большего размера по ГОСТ

6636-69 "Нормальные линейные размеры"

и для этого размера в опасном сечении

заново вычисляются значения

![]() и

и

![]() с учетом влияния продольной и поперечной

сил и проверяется прочность по формуле

(13) . При этом допускается

перенапряжение не свыше 5%.

с учетом влияния продольной и поперечной

сил и проверяется прочность по формуле

(13) . При этом допускается

перенапряжение не свыше 5%.

Расчет значений диаметров вала можно выполнить с помощью ЭВМ, для чего необходимо составить блок-схему алгоритма вычисления, а затем программу, предусмотрев печать текстов "Расчетное значение диаметра вала в первом сечении d1= … “ и “Расчетное значение диаметра вала во втором сечении d2=… “.

5.4.1. Предварительный расчёт диаметров валов

Принимаем

![]() .

.

Так как используется три передаточных звена, то редуктор должен содержать три вала, не включая вал двигателя.

Последовательно производим расчёт:

,

,

,

,

.

.

5.4.2. Расчёт первого вала

Исходные

данные:

![]() ,

,

![]() ,

,

![]() .

(см. Рис.3, Рис.4)

.

(см. Рис.3, Рис.4)

Момент

на валу двигателя

![]() .

.

Момент

на первом валу

![]() .

.

Диаметр

шестерни первой ступени

![]() .

.

Диаметр

шестерни второй ступени

![]() .

.

Определение окружных и радиальных усилий:

,

,

,

,

![]() ,

,

![]() .

.

Определение реакций опор

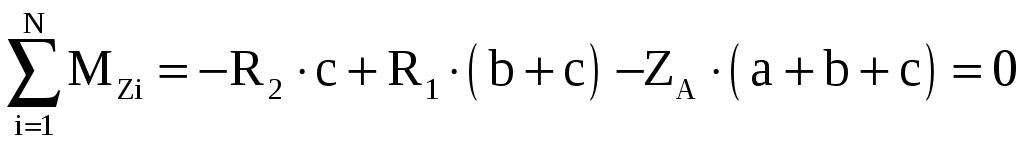

Составляем уравнения равновесия заданной системы сил.

, (1)

, (1)

, (2)

, (2)

, (3)

, (3)

. (4)

. (4)

Из

уравнений (3), (4) определим

![]() и

и

![]() ,

а подставив полученные значения в

уравнения (1) и (2), определим

,

а подставив полученные значения в

уравнения (1) и (2), определим

![]() и

и

![]() .

.

Рис.3. Расчётная схема первого вала

Рис.4. Схема действия сил на первый вал

a)

б)

в)

г)

д)

е)

Рис.5. Расчётная схема (а, г), эпюры поперечной силы (б, д) и изгибающего момента (в, е) для первого вала.

Во избежание ошибок, данные расчёты производим при помощи программы MathCAD, получаем следующие результаты:

![]() ,

,

![]() ;

;

![]() ,

,

![]() .

.

a)

б)

Рис.6. Расчётная схема (а) и эпюра крутящего момента (б)

Определение изгибающих моментов

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Строим эпюры поперечных и изгибающих моментов (Рис.5), эпюры крутящих моментов (Рис.6).

Уточнение диаметра вала

Очевидно,

что наиболее опасным сечением является

сечение

![]() ,

в котором действуют силы

,

в котором действуют силы

![]() и

и

![]() .

Находим поперечную силу и изгибающий

момент, действующие в этом сечении.

.

Находим поперечную силу и изгибающий

момент, действующие в этом сечении.

![]() ,

,

![]() .

.

Определяем минимально необходимое значение диаметра вала в опасном сечении:

.

.

Окончательно

выбираем диаметр вала:

![]() .

.

5.4.3. Расчёт второго вала

Исходные

данные:

![]() ,

,

![]() ,

,

![]() .

(см. Рис.7, Рис.8)

.

(см. Рис.7, Рис.8)

Момент

на первом валу

![]() .

.

Момент

на втором валу

![]() .

.

Диаметр

шестерни второй ступени

![]() .

.

Диаметр

шестерни третьей ступени

![]() .

.

Определение окружных и радиальных усилий

,

,

,

,

![]() ,

,

![]() .

.

Определение реакций опор

Составляем уравнения равновесия заданной системы сил.

, (6)

, (6)

, (7)

, (7)

, (8)

, (8)

. (9)

. (9)

Из

уравнений (8), (9) определим

![]() и

и

![]() ,

а подставив полученные значения в

уравнения (6) и (7), определим

,

а подставив полученные значения в

уравнения (6) и (7), определим

![]() и

и

![]() .

.

Во избежание ошибок, данные расчёты производим при помощи программы MathCAD, получаем следующие результаты:

![]() ,

,

![]() ;

;

![]() ,

,

![]() .

.

Определение изгибающих моментов

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Строим эпюры поперечных и изгибающих моментов (Рис.10), эпюры крутящих моментов (Рис.9).

Рис.7. Расчётная схема второго вала

Рис.8. Схема действия сил на второй вал

a)

б)

Рис.9. Расчётная схема (а) и эпюра крутящего момента (б)

a)

б)

в)

г)

д)

е)

Рис.10. Расчётная схема (а, г), эпюры поперечной силы (б, д) и изгибающего момента (в, е) для второго вала.

Уточнение диаметра вала

Очевидно,

что наиболее опасным сечением является

сечение

![]() ,

в котором действуют силы

,

в котором действуют силы

![]() и

и

![]() .

Находим поперечную силу и изгибающий

момент, действующие в этом сечении.

.

Находим поперечную силу и изгибающий

момент, действующие в этом сечении.

![]() ,

,

![]() .

.

Определяем минимально необходимое значение диаметра вала в опасном сечении:

.

.

Окончательно

выбираем диаметр вала:

![]() .

.

5.4.4. Расчёт третьего вала

Исходные

данные:

![]() ,

,

![]() .

(см. Рис.9, Рис.10)

.

(см. Рис.9, Рис.10)

Момент

на втором валу

![]() .

.

Момент

на третьем валу

![]() .

.

Диаметр

шестерни третьей ступени

![]() .

.

Определение окружных и радиальных усилий

,

,

![]() ,

,

Определение реакций опор

Составляем уравнения равновесия заданной системы сил.

, (10)

, (10)

, (11)

, (11)

, (12)

, (12)

. (13)

. (13)

Из

уравнений (12), (13) определим

![]() и

и

![]() ,

а подставив полученные значения в

уравнения (10) и (11), определим

,

а подставив полученные значения в

уравнения (10) и (11), определим

![]() и

и

![]() .

.

Во избежание ошибок, данные расчёты производим при помощи программы MathCAD, получаем следующие результаты:

![]() ,

,

![]() ;

;

![]() ,

,

![]() .

.

Определение изгибающих моментов

![]() ,

,

![]() ,

,

Строим эпюры поперечных и изгибающих моментов (Рис.14), эпюры крутящих моментов (Рис.13).

Рис.11. Расчётная схема третьего вала

Рис.12. Схема действия сил на третий вал

a)

б)

Рис.13. Расчётная схема (а) и эпюра крутящего момента (б)

a)

б)

в)

г)

д)

е)

Рис.14. Расчётная схема (а, г), эпюры поперечной силы (б, д) и изгибающего момента (в, е) для третьего вала.

Уточнение диаметра вала

Очевидно,

что наиболее опасным сечением является

сечение

![]() ,

в котором действуют силы

,

в котором действуют силы

![]() и

и

![]() .

Находим поперечную силу и изгибающий

момент, действующие в этом сечении.

.

Находим поперечную силу и изгибающий

момент, действующие в этом сечении.

![]() ,

,

![]() .

.

Определяем минимально необходимое значение диаметра вала в опасном сечении:

.

.

Окончательно

выбираем диаметр вала:

![]() .

.

5.5. Расчёт шпоночных соединений

Шпоночные соединения и их расчет описан в: л.1, гл.23.6; л.3, гл.8.1; л.4, гл.18.2.

Расчёт на срез производится по формуле:

![]() .

.

Расчёт на смятие производится по формуле:

![]() .

.

Здесь:

![]() – момент, действующий

на валу;

– момент, действующий

на валу;

![]() – диаметр вала;

– диаметр вала;

![]() – высота шпонки;

– высота шпонки;

![]() – ширина шпонки;

– ширина шпонки;

![]() – длина шпонки;

– длина шпонки;

![]() – допустимое

напряжение при срезе,

– допустимое

напряжение при срезе,

![]() ;

;

![]() – допустимое

напряжение при смятии,

– допустимое

напряжение при смятии,

![]() .

.

Вал двигателя – шестерня

Шпонка 4 х 4 х 18 ГОСТ 23360-78

,

,

.

.

Первый вал – зубчатое колесо

Шпонка 4 х 4 х 12 ГОСТ 23360-78

![]() ,

,

![]() .

.

Первый вал – шестерня

Шпонка 4 х 4 х 12 ГОСТ 23360-78

![]() ,

,

![]() .

.

Второй вал – зубчатое колесо

Шпонка 6 х 6 х 22 ГОСТ 23360-78

,

,

.

.

Второй вал – шестерня

Шпонка 6 х 6 х 25 ГОСТ 23360-78

,

,

.

.

Третий вал – зубчатое колесо

Шпонка 8 х 7 х 40 ГОСТ 23360-78

,

,

.

.

Третий вал – муфта

Шпонка 8 х 7 х 40 ГОСТ 23360-78

,

,

.

.

Напряжения, возникающие в шпонках, не должны превышать допустимых иначе они не выдержат нагрузки.

5.6. Выбор смазки

Более подробно о смазке для механизма написано в л.4, гл.22.3.

В редукторах с цилиндрическими, коническими и винтовыми колесами и червячными передачами зубья колес при окружных скоростях выше 3 м/с рекомендуется смазывать жидким маслом (индустриальное 12 или 30) способом окунания или разбрызгивания. При окружных скоростях ниже 3м/с для приборных механизмов применяются консистентные смазки ГОИ (УНВИ) или ПС-4, а для силовых механизмов – УСС-2 или УТС-1. Для смазки механизмов применяются и другие марки смазок и масел.

Многие приборы, работающие с длительными остановками при малых скоростях скольжения трущихся поверхностей деталей, обычно не имеют смазочных устройств, так как смазываются во время сборки, контроля и профилактического осмотра.

В механизмах приборов и машин ,работающих в более напряженном режиме, применяются смазочные утройства.