- •Раздел I. Теория экономического анализа

- •Тема 1. Введение в методологию экономического анализа

- •1.1. Методические указания по теме

- •1.2. Тесты по теме

- •Тема 2. Традиционные способы обработки экономической информации

- •2.1. Методические указания по теме

- •Приемы сравнения аналитических данных

- •Абсолютные, относительные и средние величины в анализе

- •Табличный способ отражения аналитических данных

- •Графический способ

- •2.2. Тесты по теме

- •2.3. Типовые задачи

- •Тема 3. Факторы и резервы в экономическом анализе.Детерминированное моделирование и анализ факторных систем

- •Методические указания по теме

- •3.2. Тесты по теме

- •Типовые задачи

- •Глава 4. Стохастический факторный анализ

- •Методические указания

- •4.2. Тесты по теме

- •4.3. Типовая задача

- •4.4. Задания к выполнению индивидуальной работы

- •Тема 5. Способы решения задач обратного факторного анализа

- •5.1. Методические указания по теме

- •Затем комплексная оценка производится аналогично методу расстояний, т.Е. Используется формула:

- •5.2. Тесты по теме Уровень 1

- •Уровень 2

- •Уровень 3 Дополните:

- •. Типовые задачи

- •Глава 6. Перспективный анализ

- •6.1. Методические указания

- •Где f(t) – систематическая составляющая, характеризующая основную тенденцию показателя во времени;

- •6.2. Тесты по теме

- •Типовые задачи

- •Глава 7. Функционально-стоимостной анализ

- •7.1. Методические указания

- •7.2. Тесты по теме

- •Тема 8. Экономико-математические методы в анализе

- •8.1. Методические указания по теме

- •Ранжирование объектов методом попарного сравнения

- •Данные для оценки согласованности мнения экспертов

- •Определяем среднеарифметический ранг по всем объектам экспертизы:

- •8.2. Тесты по теме

- •Тема 9. Организация анализа и его информационная база

- •9. 1. Методические указания по теме

- •9.2. Тесты по теме

7.2. Тесты по теме

1. Сформулируйте задачи ФСА:

а) поиск вариантов осуществления объектом своих функций;

б) поиск новых, более эффективных вариантов осуществления анализируемых объектом своих функций на всех стадиях жизненного цикла;

в) совершенствование структуры производства и потребительских свойств производимой продукции в соответствии с современными требованиями.

2. Определите, какие из нижеприведенных принципов характеризуют функционально-стоимостный анализ:

а) функциональность;

б) системность и комплексность;

в) преемственность;

г) универсальность;

д) технико-экономических решений.

3. Укажите, какие из нижеперечисленных выражений можно считать задачами ФСА:

а) устранение “узких мест” в выполнении технологического процесса;

б) повышение качества продукции;

в) снижение материалоёмкости, фондоёмкости процесса;

г) снижение уровня непроизводительных потерь, связанных с внеплановыми простоями, в условиях эксплуатации;

д) минимизация себестоимости продукции.

4. Укажите, какие методы поиска технических решений могут быть квалифицированы как индивидуальные:

а) метод ассоциаций и аналогий;

б) приём эмпатии;

в) мозговой штурм;

г) синетика.

5. Установите, какие задачи стоят перед морфологическим анализом в ФСА:

а) обобщение существующих идей по изучаемому объекту;

б) выявление новых идей при проектировании объекта;

в) повышение творческой активности проектировщика.

6. Укажите, какая из функций при использовании ФСА принадлежит методу Мэттчела, а какая – Коллера при применении алгоритмических методов:

а) функциональный подход, который предполагает полное абстрагирование от реальной конструкции анализируемого изделия и концентрации внимания на функциях, которые это изделие должно выполнить;

б) состоит в том, чтобы научить проектировщика понимать и контролировать свой образ мыслей и более точно соотносить его со всеми аспектами проектной ситуации.

7. Установите, какие этапы работ относятся к ФСА производственной системы:

а) информационный;

б) аналитический;

в) творческий;

г) исследовательский;

д) рекомендательный.

8. Укажите объекты ФСА:

а) …….;

б) …….;

в) ……..;

г) ……...;

д) ……..

9. Назовите три основные формы ФСА, которые могут быть использованы для различных целей и объектов:

а) …….;

б) …….;

в) ………

10. Назовите основные методы ФСА в сфере производства:

а) …….;

б) …….;

в) ……..;

г) ……...;

д) ……..;

е) ……..

Тема 8. Экономико-математические методы в анализе

8.1. Методические указания по теме

Значение математических методов в управлении предприятием Применение экономико-математических методов в анализе позволяет не только измерить явления и процессы количественно, но и обеспечить оптимальное решение дальнейшего его развития. С помощью экономико-математических методов оптимизируются значения важнейших параметров экономических задач и находятся оптимальные управленческие решения.

Наиболее сложным при решении задач оптимизации является выбор критерия. Выбор критерия зависит от общих целей, которые ставятся перед управлением.

Математические методы сами по себе не могут обеспечивать разработку оптимального решения, потому что не все явления формализованы в такой мере, чтобы математическая модель могла отражать совокупность взаимосвязанных факторов и с абсолютной точностью описывала бы реальный процесс. Всякая модель дает только приближенное отражение действительности. Поэтому при выборе окончательного решения нужно учитывать условность и степень приближения модели к моделируемому явлению. Это подчеркивает необходимость проводить качественный экономический анализ в дополнение к количественному математическому исследованию, с тем чтобы окончательное принятие управленческого решения учитывало совокупность факторов.

В экономическом анализе нашли применение следующие математические методы:

-

математического программирования;

-

теории вероятностей и математической статистики; анализа корреляций; дисперсионного анализа; массового обслуживания; запасов; надежности;

-

балансовые;

-

эконометрические;

-

графические методы: «дерево целей», матричные, сетевые;

-

экономической кибернетики: системный анализ, имитационный метод, методы обучения, распознавания образов;

-

теории графов: сетевого планирования, решения транспортных задач;

-

прогнозирования: интуитивные, изыскательские.

Применение методов линейного программирования

Линейное программирование – наиболее распространенный ЭММ, применяемый в экономическом анализе.

В экономике мы всегда ищем наилучшие, или оптимальные значения показателей, т. е. практически все экономические задачи – экстремальные. Например, задачи максимума выпуска продукции и минимума затрат несовместимы: с наименьшим количеством затрат (нулевым) продукции вообще не получить. Поэтому в каждой задаче может быть только один критерий оптимальности, а все остальные факторы должны рассматриваться как ограничения. Такие задачи называются оптимальными.

Применительно к экономическому анализу линейное программирование – совокупность математических методов, позволяющих в условиях ограниченных ресурсов по принятому критерию оптимальности выбрать из всех вариантов один или несколько наилучших. При этом имеется в виду, что все условия этих задач могут быть описаны линейными уравнениями или неравенствами, в которых предполагается пропорциональность при изменении переменных и сами переменные только в первой степени.

В настоящее время линейное программирование успешно используется для анализа вариантов раскроя материалов, загрузки оборудования, графиков запуска деталей в производство, направления грузопотоков.

В условиях рыночной экономики эффективность организации транспортного обслуживания на промышленных предприятиях имеет большое значение.

Транспортные издержки исчисляют в тысячах гривен. Они оказывают существенное влияние на формирование себестоимости продукции и прибыли.

Одной из актуальных задач является обеспечение оптимального планирования перевозок грузов. Это типичная транспортная задача линейного программирования.

Рассмотрим общую структуру закрытой модели транспортной задачи:

-

система уравнений по ограниченным m видам ресурсов

![]()

-

система уравнений по ограниченным n видам потребностей

![]()

-

неотрицательность поставок (технологий)

![]()

-

целевая функция в линейной форме

![]()

-

общий баланс ресурсов и потребностей

![]() ,

,

где

![]() – запас i-го

ресурса на единицу j-го

вида продукции;

– запас i-го

ресурса на единицу j-го

вида продукции;

![]() – величина

j-й

потребности;

– величина

j-й

потребности;

![]() – оценка

использования i-го

ресурса для удовлетворения единицы j-й

потребности;

– оценка

использования i-го

ресурса для удовлетворения единицы j-й

потребности;

![]() – величина

удовлетворения j-й

потребности за счет использования i-го

ресурса.

– величина

удовлетворения j-й

потребности за счет использования i-го

ресурса.

При постановке транспортно-распределительных задач соблюдение пятого условия необязательно.

Определение экономической эффективности применения прогрессивных материалов для повышения

срока службы изделий

Поддерживать оборудование в работоспособном состоянии и восстанавливать его важнейшие эксплуатационные характеристики позволяет система ремонта. Весь комплекс работ по поддержанию оборудования в работоспособном состоянии называют системой технического обслуживания и ремонта (ППР). К системе ППР оборудования предъявляются противоречивые требования. С одной стороны, производственный процесс требует безотказности работы. С другой, его ремонт связан со значительными затратами времени и средств.

Для нормальной эксплуатации оборудования разрабатывают ремонтный цикл – наименьший повторяющийся период эксплуатации изделия, в течение которого осуществляется в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией. Оптимальный ремонтный цикл возможно разработать в тех случаях, когда детали (узлы) оборудования равнопрочны.

Применение новых видов износостойких материалов, как правило, влечет за собой увеличение стоимости оборудования. Поэтому применять такие материалы необходимо лишь в тех случаях, когда это значительно улучшает эксплуатационные качества оборудования.

Выбору высококачественных материалов должна предшествовать конструктивная отработка тех узлов и деталей, которые в процессе работы интенсивно изнашиваются.

Методика экономического обоснования применения новых видов высокопрочных материалов при повышении качества изделий должна состоять из следующих этапов:

- разработка ремонтного цикла изделия на основе сроков службы основных деталей (узлов);

- определение наименее надежного элемента (детали) изделия;

- определение стоимости ремонта анализируемого изделия;

- выбор варианта по повышению срока службы быстроизнашивающихся деталей до уровня более стойких;

- расчет затрат труда для выбранного варианта;

- расчет стоимости ремонта для выбранного варианта;

- определение коэффициента использования машинного времени, связанного с сокращением числа ремонтов;

- расчет экономически обоснованного варианта повышения стойкости быстроизнашивающихся деталей в зависимости от повышения эффективности работы изделия.

Рассмотрим методику применения новых видов износостойких материалов на примере циркуляционных насосов. В табл.8.1 приведены данные о сроках службы сменных деталей насоса. Самый низкий срок службы имеют рабочее колесо и уплотнительное кольцо насоса.

Плановый ремонт насоса необходимо производить через каждые 250 часов работы. Сократить затраты труда на проведение ремонта насосов можно, повысив срок службы быстроизнашивающихся деталей до уровня более стойких можно путем применения для их производства более качественных материалов.

Однако такое мероприятие вызывает удорожание стоимости деталей. Возникает вопрос: каким должно быть оптимальное соотношение между повышением стоимости детали и сроком ее службы? Для решения этой задачи рассчитана табл.8.2, в которой приведены варианты увеличения сроков службы быстроизнашивающихся деталей.

Затраты труда на ППР насоса за год – 212 чел./час

Таблица 8.1

|

Детали |

Срок службы, маш./час |

Ремонтный цикл- 12 мес. Межремонтный период-1 мес. |

||||||||||||

|

К |

Т1 |

Т1 |

Т2 |

Т1 |

Т1 |

Т3 |

Т1 |

Т1 |

Т2 |

Т1 |

Т1 |

К |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Корпус насоса Крышка насоса Вал насоса Рабочее колесо Уплотнительное кольцо Грундбукса Защитная втулка Шарикоподшипники 312 и 1312 Кольцо сальника Распорное кольцо Разбрызгивающее кольцо |

1500 1500 3000 250 250 750 750

1500 3000 3000 3000 |

+ + + + + + +

+ + + + |

+ + |

+ + |

+ + + +

|

+ + |

+ + |

+ +

+ + +

+ +

|

+ + |

+ + |

+ + +

+ |

+ +

|

+ + |

+ + + + + + +

+ + + + |

Варианты увеличения сроков службы быстроизнашивающихся деталей насоса

Таблица 8.2

|

Вариант |

Увеличение срока службы |

Затраты труда на произ- водство ППР насоса за год, чел.-час. |

Умень- шение затрат труда на произ- водство ППР насоса за год при повыше- нии срока службы отдельных деталей, П% |

Стоимость ремонта насоса за год, грн |

Уменьшение стоимости ремонта насосов при повышении срока службы отдельных деталей, грн |

Стоимость деталей, грн |

|

|

До повы- шения срока службы |

После повышения срока службы, Е |

||||||

|

0 |

На прежнем уровне |

212 |

- |

2602 |

- |

60-15 |

- |

|

1 |

Турбинки и уплотни-тельного кольца до 500 час. |

172 |

23,3 |

2323 |

279 |

60-15 |

106-65 |

|

2 |

Турбинки и уплотни-тельного кольца до 750 час. |

132 |

60,6 |

2042 |

560 |

60-15 |

200-15 |

|

3 |

Турбинки, уплотни-тельного кольца, грундбуксы и защитной втулки до 1000 час. |

122 |

80,3 |

1880 |

722 |

80-01 |

321-31 |

|

4 |

Турбинки, Уплотни-тельного кольца, грундбуксы и защитной втулки до 1500 час. |

112 |

89,3 |

1859 |

743 |

80-01 |

452-51 |

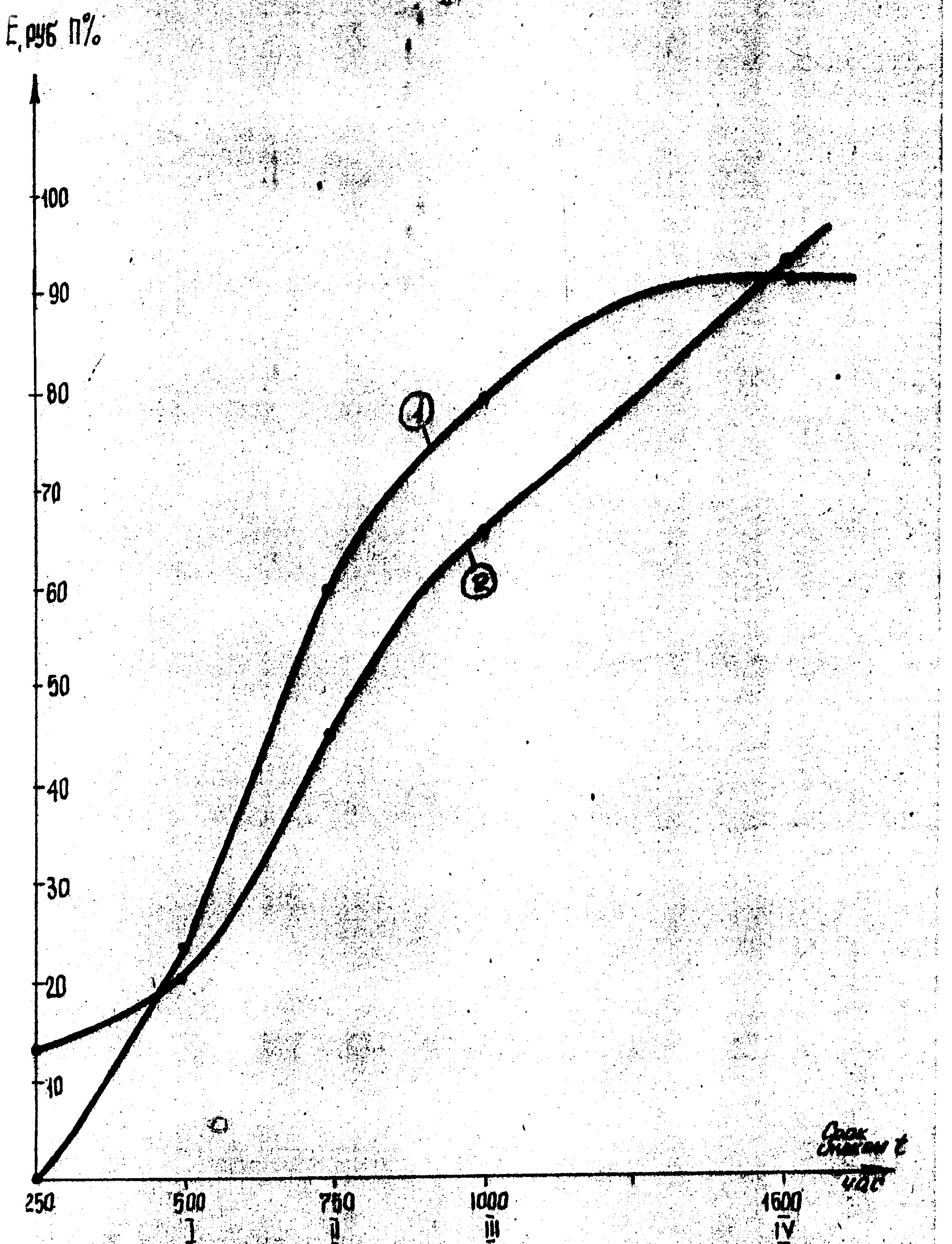

Для определения оптимального варианта по данным табл. 8.2 построен график (рис.8.1).

Рис. 8.1. Кривая снижения затрат труда на производство ППР за год в зависимости от повышения сроков службы деталей

На рис.8.1 кривая (1) характеризует снижение затрат труда на ППР в течение года, а кривая (2) показывает граничную стоимость деталей в зависимости от срока службы.

Анализ кривых позволяет сделать вывод, что стоимость деталей, значения которых находятся под кривой (2), является экономически выгодной, так как при удорожании стоимости быстроизнашивающихся деталей общие эксплуатационные расходы не возрастают, а затраты труда снижаются.

Таким образом, экономическая целесообразность применения новых видов материалов для повышения качества оборудования сводится к определению функциональной зависимости стоимости ремонта от предполагаемых сроков службы деталей (узлов):

Е = f(t).

Теория массового обслуживания рассматривает разнообразные процессы в экономике предприятий, такие как процессы обслуживания, т.е. удовлетворения каких-то запросов, заказов. Например, обслуживание токарей в инструментальной кладовой цеха. При всем разнообразии эти процессы имеют общие затраты: «требования на обслуживание», «очередь требований», «канал обслуживания». Теория массового обслуживания изучает статистические закономерности поступления «требований» и на этой основе вырабатывает решения, т.е. порядок обслуживания, при котором затраты времени на ожидание «в очереди», с одной стороны, и на простой «каналов обслуживания» – с другой, были бы наименьшими.

Применение теории массового обслуживания при решении задач оптимизации численности обслуживающего персонала

Одним из направлений поддержания эффективности работы оборудования на достигнутом уровне является оптимизация организации работ по обслуживанию (ремонту) оборудования. При этом следует решать задачу определения оптимальной численности обслуживающего персонала для своевременного производства восстановительных работ.

В случаях, когда требований на ремонт оборудования поступает несколько, принято говорить «поступает поток требований». Если поток требований на обслуживание простейший, решение поставленной задачи по определению оптимальной численности обслуживающего персонала упрощается. Рассмотрим методику определения оптимальной численности наладчиков на примере обслуживания горизонтально-фрезерных расточных станков. Величину отказов при эксплуатации этой группы станков можно считать постоянной (это определяет наличие свойства стационарности). Моменты отказов станков независимы друг от друга, что определяет отсутствие последействия. Отказы отдельных узлов (деталей) рассматриваемых станков являются независимыми событиями и, следовательно, вероятность поступления в промежуток времени (; t) двух или большего числа отказов имеет порядок 0(t-), что свидетельствует о наличии свойства ординарности.

Таким образом, можно считать, что поток требований от анализируемой группы станков является простейшим, поскольку он стационарный, ординарный и без последействия.

Для определения простейшего потока требований используется система функций Пуассона. Чтобы рассчитать значение этих функций, достаточно знать величину параметра потока отказов, который является математическим ожиданием числа требований, поступающих в систему в единицу времени. Поток будет простейший и может быть описан системой функции Пуассона, если плотность распределения среднего времени безотказной работы (моменты поступления требований) подчиняются показательному закону:

![]() .

.

Длительность времени обслуживания в системах массового обслуживания носит случайный характер, и они подчиняются показательному закону либо близки к нему, поэтому плотность распределения описывается формулой:

![]() ,

,

а функция распределения (обозначающая вероятность того, что время обслуживания не превышает некоторое заданное время t):

![]() .

.

Рассмотрим организацию обслуживания «n» агрегатов (горизонтально-расточных фрезерных станков) с помощью r наладчиков, в случаях конечного потока требований.

Рассмотрим три варианта обслуживания восьми горизонтально-расточных фрезерных станков:

I вариант – их обслуживают два наладчика, каждый по четыре станка;

II вариант – их обслуживают два наладчика без закрепления;

Ш вариант – обслуживание станков поручается одному наладчику.

Рассчитаем параметры системы из восьми горизонтально-расточных фрезерных станков при условии, что обслуживают их два наладчика (каждый по четыре станка). Для решения поставленной задачи аналитически необходимо определить следующие показатели:

-

вероятность того, что занято r наладчиков, Рк;

-

вероятность того, что наладчики свободны, Р0;

-

среднее число требований, находящихся в обслуживающей системе, М;

-

среднее число требований, ожидающих начала обслуживания, М1;

-

среднее число наладчиков, М2;

-

коэффициент простоя оборудования, V;

-

коэффициент простоя обслуживаемого требования в очереди, V1;

-

коэффициент простоя обслуживающего персонала,V2.

Вариант

I.

В рассматриваемом случае

![]() Определим вероятность того, что занято

r

наладчиков (Рк),

для чего составим систему уравнений по

формуле:

Определим вероятность того, что занято

r

наладчиков (Рк),

для чего составим систему уравнений по

формуле:

![]() ,

(при 1<k<r).

,

(при 1<k<r).

При этом считаем, что каждый следующий член Рк+1 получен из предыдущего Рк, умноженного на (4-к) 0,0551.

P0 =...............................=1,0000 P0

Р1 = 4∙0,0551 Р0 = 0,2204 Р0

Р2 = 3∙0,0551 Р1 = 0,1653 Р1 = 0,0364 Р0

Р3 = 2∙0,0551 Р2 = 0,1102 Р2 = 0,043 Р0

Р4 = 0,0551 Р3 = 0,0551∙0,04 Р0 = 0,0002 Р0

P0 + P1 + P2 + P3 + P4 = 1,261 P0

Вероятность того, что наладчики свободны (Р0), определяем из соотношения:

![]() ,

,

где n – наиболее возможное число требований, находящихся в обслуживаемой системе одновременно, т.е. общее число машин и оборудования, от которых поступают запросы на ремонт;

r – число наладчиков;

– параметр потока отказов (среднее число требований на обслуживание, исходящих в единицу времени от одной единицы оборудования);

– параметр потока восстановления единицы оборудования;

К – количество поступивших требований;

P0 – вероятность того, что в системе находится К требований для случая, когда их число больше числа наладчиков r:

![]() .

.

Вычислим параметры системы (табл.8.3). Для этого, решая уравнение относительно Р0, получим Рк.

Расчет параметров системы

Таблица 8.3

|

K |

Pk |

KPk |

k-r |

(k-z)Pk |

r-k |

(r-k)Pk |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0 1 2 3 4 |

0,793 0,1747 0,0288 0,0031 0,0001 |

0 0,1747 0,0578 0,0093 0,0004 |

- 0 1 2 3 |

- 0 0,0288 0,0062 0,0003 |

1 |

0,793 |

Среднее

число требований

![]() ,

находящихся в обслуживаемой системе

(М), определяем по формуле:

,

находящихся в обслуживаемой системе

(М), определяем по формуле:

![]() .

.

Среднее число требований, ожидающих начала обслуживания (средняя длина очереди) (М1), определяем по формуле:

![]() .

.

Среднее число дежурных слесарей (М2):

![]() .

.

Коэффициент нахождения обслуживаемых требований в системе обслуживания V (коэффициент простоя оборудования в обслуживании и ожидании очереди) определяем из соотношения:

![]()

Это значит, что ≈ 6,1% (29 минут) продолжительности работы горизонтально-расточной станок будет находиться в обслуживании, а общая продолжительность обслуживания четырех станков одним наладчиком составит (29×4) 116 мин.

Коэффициент простоя обслуживаемого требования в очереди (коэффициент простоя горизонтально-расточного станка в ожидании ремонта) (Vj) определяем из выражения:

![]() ;

;

![]() .

.

Это значит, что 0,88% продолжительности работы горизонтально-расточной станок будет находиться в ожидании обслуживания, а общая продолжительность в ожидании обслуживания четырех станков составит 16 мин.

Вариант II. Изменим организацию обслуживания и поручим обслуживание восьми станков бригаде из двух наладчиков (не закрепляя за каждым из них по четыре станка). Продолжительность простоев анализируемых станков при этом изменится. В этом случае:

![]()

Произведя соответствующие расчеты, находим, что V=0,0517 (5,2%). Общая продолжительность обслуживания восьми станков двумя ремонтниками составит 99 мин. Сравнивая полученные результаты, отметим, что наиболее эффективная организация ремонта, когда все станки обслуживают два слесаря без закрепления за каждым из них по четыре станка. Однако и в первом и во втором случаях простои станков незначительны.

Вариант III. Рассчитаем параметры этой же системы, если ее будет обслуживать один наладчик. Тогда:

![]() ;

n=8;

r=1.

;

n=8;

r=1.

Рассчитав

параметры системы, получим коэффициент

обслуживаемых требований в системе

обслуживания V=0,6088![]() 6,1%.

0бщая продолжительность обслуживания

восьми станков одним наладчиком составит

234 мин. Коэффициент простоя обслуживаемого

требования в очереди V1=0,0252=2,5%,

а общая продолжительность ожидания

обслуживания восьми станков составит

96 мин.

6,1%.

0бщая продолжительность обслуживания

восьми станков одним наладчиком составит

234 мин. Коэффициент простоя обслуживаемого

требования в очереди V1=0,0252=2,5%,

а общая продолжительность ожидания

обслуживания восьми станков составит

96 мин.

Коэффициент простоя обслуживающего персонала (наладчика) V2 определяем по формуле:

![]() .

.

Для рассматриваемого варианта V2 = 0,5932 ≈ 59,3%.

Следовательно, 59,3% рабочего времени наладчик свободен непосредственно от участия в обслуживании, т.е. может подготовиться к обслуживанию.

В табл.8.4 приведены результаты расчетов оптимальной системы обслуживания горизонтально-расточных фрезерных станков.

Данные таблицы показывают, что при первом варианте обслуживания 6,1 % продолжительности работы станок будет находиться в обслуживании, а общая продолжительность ремонта составит 115 мин.; коэффициент простоя в ожидании ремонта составит 0,88% продолжительности работы.

При втором варианте общая продолжительность ремонта всех станков составит 99 мин.

Третий вариант – общая продолжительность обслуживания восьми станков одним наладчиком составляет 234 мин.

Окончательный выбор варианта обслуживания восьми станков определяют в каждом конкретном случае отдельно, в зависимости от полезного эффекта работы оборудования.

В рассматриваемом случае стоимость полезной работы восьми горизонтально-расточных фрезерных станков за час работы составляет 16 грн 90 коп. При 2-сменном режиме работы (8 часов в смену) полезная работа за год составит 70304 грн (16,9×2×8×260), а средняя заработная плата одного рабочего в смену – 7 грн 14 коп. При обслуживании восьми станков бригадой из двух человек (не закрепляя за каждым из них по четыре станка) простои составят 5,2%, т. е. материальный ущерб составит 3656 грн (70304×5,2):100, а заработная плата рабочих в год – 3713 грн (7,14×2×260).

Оптимальная система обслуживания

Таблица 8.4

|

Варианты обслуживания |

Коли-чество налад-чиков |

Коли-чество обслу-живаемых станков, n,штук |

Коэффи- циент простоя станков в обслужи- вании, в % от общей продол-жительности работы в смену,V |

Общая продолжи- тельность ремонта станков одним наладчиком, мин./см |

Коэффи- циент простоя станка в ожидании ремонта, в % от общей продолжи- тельности работы в смену, V1 |

Матери- альный ущерб от простоя станков грн/год |

Заработная плата рабочих, грн/год |

Полезная работа оборудо- вания с учетом варианта обслужи- вания, грн/год |

|

1 2 3 |

2 2 1 |

4 8 8 |

6,1 5,2 6,1 |

115 99 234 |

0,88 0,76 2,5 |

4288 3656 4288 |

3713 3713 1856 |

62303 62935 64160 |

Если же восемь станков обслуживает один наладчик, простои станков составляют 6,1%, ущерб – 4288 грн (70304×6,1):100, а заработная плата рабочего в год – 1856 грн (7,14×260). Полезная работа анализируемого оборудования с учетом варианта обслуживания составит:

- вариант I – 62303 грн (70304-(4288+3713);

- вариант II – 62935 грн (70304-(3656+3713);

- вариант III – 64160 грн (70304-(4288+1856).

Таким образом, наиболее оптимальной системой обслуживания восьми горизонтально-расточных фрезерных станков является система с одним наладчиком.

Методы экспертных оценок

В условиях высоких темпов развития НТП, сопровождающегося частой сменяемостью выпускаемых изделий, появлением новых проблем организационного, технического, экономического порядка, возникает множество задач, требующих обоснованных решений в условиях недостаточно полной или недостоверной информации. В этих случаях дают вполне приемлемые результаты методы экспертных оценок.

Экспертные оценки относятся к эвристическим оценкам, которые основываются на интуиции, опыте и воображении.

Методы экспертных оценок состоят из трех этапов:

– интуитивно-логического анализа задачи или ее фрагмента;

– решения и выдачи количественной или качественной характеристики (оценка, результат решения);

– формальной обработки результатов решения (полученных от экспертов оценок);

– итоговой оценки.

Для решения аналитических задач применяются различные методы экспертных оценок: дискуссия, анкетирование, мозговой штурм, сценарий, совещание и др.

При оформлении экспертных оценок часто используют шкалу порядка. При этом вопрос сравнения решается по принципу «лучше » или « хуже»; «больше» или «меньше». Поэтому при построении шкалы порядка и ранжированного ряда экспертам следует предлагать метод попарного сравнения.

Методику ранжирования объектов методом попарного сравнения можно рассмотреть на простейшем примере (табл. 8.5). При выполнении оценки эксперт сравнивает пары объектов следующим образом: предпочтение одного объекта перед другим он обозначает 1, в противном случае ставит 0.