- •Введение к учебнику «Производство гидротехнических работ»

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •13.1. Общая классификация бетонов

- •ГЛАВА 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Объем захваченного ковшом грунта

б) поперечный разрез по линии А-А (см. рис. 10.6.6. а)

10 - днище потерны; 11корпус потерны; 12отверстия в потерне; 13 - съемная крышка отверстия; 14 - замораживающая колонка; 15 - контур мерзлотной завесы; 16 - слой водонасыщенного песчаного грунта.

Рис. 10.6.6 Схема двухъярусной замораживающей системы

10.7. Плотины с завесами возводимыми методом струйной цементации

Наряду с технологиями возведения противофильтрационных завес в плотинах методом цементации, методом «стенка в грунте», в последнее время развивается технология возведения таких завес методом струйной цементации. Метод струйной технологии заключается в использовании высоконапорной струи, истекающей из сопла для разрыхления грунта вокруг скважины и смешения его подаваемым раствором.

Технология включает в себя следующие основные элементы (рис.10.7.1).

208

Рис. 10.7.1. Схема выполнения работ методом струйной цементации:

1) бурение скважины (прямой ход); 2) устройство в грунте квазицилиндрического элемента из грунтобетона (обратный ход); 3) устройство в грунте сопрягающихся колонн — «стены в фунте)

На начальном этапе осуществляется бурение скважины в грунте до проектной отметки прямым ходом буровой колонны. В скважину подается буровой раствор, который через открытый прямой клапан поступает в буровой наконечник для удаления шлама в процессе бурения. В качестве бурового раствора используется вода, бентонитовый или цементный раствор. В некоторых случаях в забой скважины вместо воды подают воздух, который создает «эрлифтный эффект» и способствует выносу мелких частиц на поверхность.

На следующем этапе осуществляется медленный подъем буровой колонны с одновременным вращением буровой штанги и подачей цементного раствора под высоким давлением через сопла малого диаметра. Выходя с большой скоростью из сопла струя разрушает структуру грунта вокруг скважины и смешивает его в натурных условиях с цементным раствором, создавая грунтоцементную смесь. Эта смесь со временем затвердевает и образует грунтоцементную сваю.

Располагая скважины через определенные расстояния и в определенном порядке, можно достичь соединения этих свай и получить сплошную грунтоцементную стенку, обладающую как повышенной прочностью, так и водонепроницаемостью. Такие пересекающиеся колонны могут располагаться в один и несколько рядов, образуя стенки различной толщины из секущихся свай (рис. 10.7.2.).

209

Рис. 10.7.2. Фрагменты противофильтрационных завес, выполненные методом струйной цементации; а) два ряда колоннн, б) панель (стенка)

Существует три разновидности метода в зависимости от числа компонентов, вводимых в

грунте основания: однокомпонентный, двухкомпонентный и трехкомпонентный. Однокомпонентный (обычно это водоцементный раствор) метод характеризуется размывом,

перемешиванием и закреплением грунтов исключительно цементным раствором с созданием колонны диаметром от 0,6 до 1,2 м.

Двухкомпонентный (раствор + воздух или раствор + вода) метод отличается от однокомпонентного тем, что дополнительно подается воздух. Образующаяся при этом воздушная рубашка отделяет рабочую струю цементного раствора от грунтовой воды и пульпы и тем самым увеличивает радиус действия струи раствора. При этом диаметр колонны может достигать 1,8 м.

Трехкомпонентный метод (раствор+воздух+вода) еще больше увеличивает диаметр размыва до двух и более метров.

Комплект технологического оборудования, необходимый для производства струйной цементации при однокомпонентном методе включает: цементационный насос высокого давления, миксерную станцию, буровую установку, склады для хранения цемента. Для двухкомпонентного метода дополнительно необходим компрессор. Для трехкомпонентного метода – компрессор и второй насос для нагнетания цемента под давлением до 50 – 60 атм.

Буровая установка должна быть оснащена дополнительным устройством автоматизированного подъема буровой колонны с заданной скоростью. Это является основным требованием для гарантированного качества работ с устройством колонн без разрывов с постоянным диаметром и необходимым содержанием цемента в единице объема грунта. Время подъема инструмента зависит от типа грунта и интенсивности подачи инъекционного компонента и составляет обычно от 5 до 30 см/мин. Связные грунты, как правило, требуют больше времени для качественного смешивания породы с инъектируемым компонентом.

Комплект машины для струйной цементации оснащен компьютерной системой контроля основных элементов технологического процесса. Скорость вращения бурового снаряда и скорость подъема должны быть увязаны и обеспечивать эффективное смешивание грунтов основания и инъекционного раствора, и однородное распространение раствора в освобождаемом пространстве. При этом скорость вращения обычно колеблется в пределах 10-30 об/мин.

Существует еще так называемый метод ламинарной струйной цементации (рис. 10.7.3). При ламинарной струйной цементации монитор не вращается и струя размывает грунт в одном направлении, образуя «щели» в грунте, заполняемые раствором. Она может быть выполнена в двух вариантах – по сквозной и тупиковой схемам. В первом случае струя прорезает массив

210

грунта между смежными, предварительно пробуренными скважинами, во втором – скважина служит для перемещения мониторной головки и излива пульпы.

Рис. 10.7.3. Сквозная (а) 1 тупиковая (б) схемы устройства противофильтрационных завес при ламинарной струйной цементации

Струйная цементация отличается от обычной цементации тремя основными особенностями: метод принципиально может применяться для большинства нескальных грунтов – от мягкой глины и песка до гравия; в результате грунт преобразуется в новый материал – грунтобетон, характеризующийся высокой прочностью, низкой способностью к деформациям и низкой водопроницаемостью; геометрические размеры и свойства грунтобетонных элементов могут обоснованно выбираться на стадии проектирования и экспериментально проверяться в процессе возведения сооружений.

Метод нашел применение для крупнозернистых грунтов, для плотных глинистых грунтов его применение имеет ряд проблем, а для скальных грунтов он еще не использовался.

В зарубежной практике гидротехнического строительства в последние 10-15 лет метод применялся как при строительстве новых грунтовых плотин, так и при ремонте уже построенных.

Одним из последних примеров применения струйной технологии является строительство противофильтрационной завесы на плотине Слаолонгди в Китае (рис. 10.7.4).

211

Рис. 10.7.4. Основной разрез плотины Сиаолонгди 1 - водонепроницаемое ядро; 2 - каменная засыпка; 3 – аллювий; 4 - скальные породы; 5 - ось

плотины; 6 - ось верхней перемычки; 7 - грунтобетонная диафрагма, выполненная струйной технологией; 8 - бетонная диафрагма (выполнена ранее другим способом)

Некоторые другие примеры выполнения завес методом струйной цементации даны на рис. 10.7.5.

Рис. 10.7.5. Поперечные разрезы плотин, в которых противофильтрационные завесы выполнены методом струйной цементации:

Z - завесы, выполненные методом струйной цементации; Y - цементационная завеса в коренных подстилающих породах 1 - Бромбеч (Brombach), Германия; 2 - Форколетта (Forcoletta), Италия; 3 - Сосе (Sose), Германия; 4 - Тика (Thika), Кения; 5 - Кодбек (Codbeck), Великобритания; 6 - Эртан (Ertan). Китай

212

ГЛАВА 11. Производство земляных работ в зимний период

11.1. Особенности земляных работ зимой

Специфика земляных работ в зимний период вызывается трудностями, обусловленными изменениями свойств грунтов при замерзании в них свободной воды:

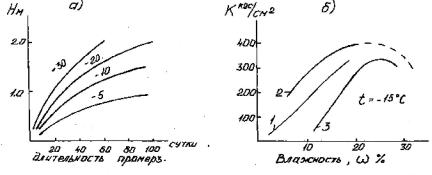

а) Резко возрастает прочность грунта на сжатие и сопротивление их резанию (Рис. 11.1)

б) Возрастает трудность разработки с понижением температуры и увеличением начальной влажности. (Рис.11.1а; 11.2б)

в) Снижается трудоспособность рабочих.

г) Усложняются условия эксплуатации машин.

д) В технологии появляются новые дополнительные операции (расчистка от снега, рыхление, уборка мерзлых грунтов).

а) |

б) |

Рис.11.1. Изменение свойств грунтов при отрицательных температурах (зимой) а) изменение прочности на сжатие:

1 – влажный песок (W=16-17%); 2 – супесь (W=11-12%); 3 – глина (W=43-49%). б) изменение сопротивления грунтов резанию:

1 – песок (W=6%); 2 – супесь (W=12%); 3 – глина (W=24%); 4 – суглинок (W=20%).

Прочность мерзлого грунта зависит от объема замерзшей в нем воды. При этом гравитационная вода в порах грунта замерзает при более высокой температуре, чем молекулярно связная. Поэтому песчаный грунт, содержащий, главным образом гравитационную воду (97%) начинает смерзаться, как только его температура становится отрицательной. Глинистые же грунты и пылеватые пески, в которых много молекулярно связной воды, замерзают при более низких температурах. Поэтому такие грунты в замерзшем состоянии менее прочны, чем песчаные.

Повышение прочности грунтов при смерзании приводит к снижению производительности труда и удорожанию работ.

Увеличение трудоемкости и стоимости работ находится в прямой зависимости от глубины промерзания грунта и длительности морозного периода. В связи с этим вся территория СНГ (Россия) поделена на 10 температурных зон (ВНДЗ-69). Разделение температурных зон

производится по глубине промерзания грунта Н м , которая зависит от среднемесячных температур за зимний период и продолжительности морозного периода (Рис. 11.2).

Н м = 2λ

Т × n × с = ϕ(λ,ω,Т, n, hсн ) , (11.1)

Т × n × с = ϕ(λ,ω,Т, n, hсн ) , (11.1)

где Т - средняя месячная температура за зимний период; n -число дней с отрицательной температурой; λ = ϕ(ω) - коэффициент теплопроводности, зависящий от влажности

ккал/м² град (1.95-2.9); hсн - толщина снежного покрова; с -коэффициент, уменьшающий глубину промерзания за счет снежного покрова.

213

Разработанные мерзлые грунты имеют большую пористость ( k p = 1.35 ÷1.5 ), что обуславливает их последующую значительную осадку в насыпи.

Рис.11.2. Изменение свойств грунтов при отрицательных температурах.

а) изменение глубины промерзания в зависимости от длительности и температуры промерзания; б) изменение сопротивления грунтов резанию в зависимости от влажности 1 – песок, 2 – супесь, 3 – суглинок.

Меньшему влиянию зимних условий подвергаются сухие грунты, скальные грунты, торфяные труднопроходимые грунты, поэтому именно эти грунты следует оставлять для зимней разработки.

11. 2. Разработка мерзлых грунтов

Для обеспечения разработки мерзлых грунтов применяются следующие методы:

∙предохранение от промерзания;

∙рыхление;

∙непосредственная разработка мощными машинами;

∙оттаивание мерзлых грунтов.

Предохранение от промерзания или уменьшение глубины промерзания производят с помощью увеличения пористости грунта путем: вспахивания грунта, утепления его теплоизоляционными материалами и внесением растворов с низкой температурой замерзания (

CaCl2 , NaCl ). Предохранение выполняют задолго до наступления холодов путем его

вспахивания с боронованием, глубинного рыхления, укрытия утепляющими материалами и химической обработки.

Для вспахивания грунта применяют различные плуги с глубиной рыхления не менее 35 см и рыхлители с глубиной рыхления 50-70 см. Затем грунт боронуется на глубину 15-20 см. При глубоком рыхлении (на глубину 1,3 - 1,5 м) используют одноковшовые экскаваторы с ковшом вместимостью 0,4-0,65 м³, при этом грунт разрабатывается навымет и укладывается на место смежной (предыдущей) проходки.

В качестве утепляющих материалов используются местные материалы: сухие листья, торф, опилки, солома, камыш, шлак и др. Могут применяться и полимерные материалы: пленки, пенопласт и т.д. Иногда грунт перед вспахиванием подвергают химической обработке, т.е. прибегают к пропитке поверхностного слоя грунта хлористым кальцием и натрием, нитритнитратом натрия, которые понижают температуру замерзания воды в грунте (до -30ºС).

Однако, когда грунт не удалось своевременно предохранить от замерзания, и по графику работ грунты необходимо разрабатывать в зимнее время, т.е. в мерзлом состоянии, то в этом случае приходится либо их оттаивать, либо разрабатывать в мерзлом виде с использованием рыхлителей.

Рыхление мерзлых грунтов применяют в случаях, когда их мощность превышает 40 см. Рыхление производят взрывами или механическим дроблением и резанием.

214

При малой глубине промерзания грунт рыхлят с помощью тракторных рыхлителей (до 0.7 м).. При большей глубине рыхление ведут сколом клиньями или дроблением ударами или дисковыми и баровыми щелерезными машинами, а также взрывным способом. (Рис.11.3, 11.3а).

Рис.11.3 Способы рыхления мерзлого грунта А, б, в – рыхление механическими способами (трактор-рыхлитель, ударный способ-клинья), в

– Дисковыми нарезными машинами, д – баровыми щелерезными машинами, е - взрывами

215

Рис. 11.3.а.

216

Для рыхления мерзлого грунта механическим способом при разработке котлованов используют навесные (статические) рыхлители и землеройно-фрезерные машины, а также баровые машины (для нарезки мерзлого грунта на блоки), а при разработке траншей – дисковые экскаваторы, фрезерные и баровые машины; при вертикальной планировке площадки – навесные рыхлители. Эти машины работают обычно вместе с экскаваторами, которые разрабатывают как разрыхленный мерзлый, так и немерзлый (талый) грунт (Рис. 11.3.а).

Непосредственная разработка грунта без рыхления возможна при небольшой глубине промерзания до 0,25 м обычными мелкими экскаваторами, а при глубине до 0,4 м крупными строительными экскаваторами. Разработка грунта экскаваторами при отрицательных температурах затрудняется намерзанием грунта. Намерзание имеет место и в кузовах автосамосвалов. Это уменьшает полезную емкость ковша и кузова, увеличивает продолжительность погрузки и выгрузки. Ручная очистка очень трудоемка, поэтому применяют специальные меры:

∙периодическая поливка ковшей и кузова растворами хлоридов;

∙обмазка кузова смесью битума с отработанным маслом и покрытие сверху слоем

раствора CaCl2 .

Для обогрева кузова применяются также выхлопные газы, которые пропускаются по каналам в днище кузова.

Основным условием успешной разработки грунта в зимних условиях и предотвращение его от замерзания является большая скорость и непрерывность разработки забоя. Слой снега следует убрать только перед непосредственной разработкой забоя.

11.3. Оттаивание грунтов

Оттаивание грунтов - наиболее дорогой способ, поэтому его применение оправдывается только в особых случаях, где нельзя применять другие методы.

В качестве источника тепла применяют: открытый огонь; электричество; пар, горячую воду. (Рис.11.4а, б, в, г, д, ж, е).

При глубине промерзания до 0.7÷0.8 м для оттаивания грунта тепло подводят с поверхности. При большей глубине применяют глубинное расположение источников тепла: глубинные стержневые электроды; глубинные трубчатые электронагреватели; циркуляционные паровые или водяные иглы.

Для оттаивания промерзших неводонасыщенных грунтов можно применять концентрированные незамерзающие растворы солей, разливаемые по площади.

217

11.4. Устройство качественных насыпей в зимний период

По существующим нормативам качественные насыпи разрешается выполнять только из талых грунтов и на расчищенное талое основание. Объем мерзлых комков для сооружений не должен превышать 15% общего объема укладываемого грунта. Превышение этой нормы должно быть обосновано технологическими расчетами из условия, что мерзлые комья придут в талое состояние за счет запаса тепла в талой части.

Приемы уплотнения грунтов зимой в средней полосе России не отличаются от летних, но не применяется доувлажнение на карте укладки. При необходимости, доувлажнение производят с осени в карьерах до влажности несколько ниже оптимальной для талого грунта. Разрабатываемый в карьере талый грунт доставляют на карту укладки, разравнивают и уплотняют до начала смерзания. Для обеспечения этих условий должна быть обеспечена непрерывность и высокая интенсивность укладки. Для продления времени до начала смерзания грунта, его поливают раствором соли или покрывают пленочными материалами.

Способы возведения плотин зимой зависят от температуры, длительности морозного периода, от типа грунта и его влажности.

При сравнительно небольших отрицательных температурах (до –(5÷10)ºС) разработку грунта и его отсыпку ведут одновременно. Мерзлые комья удаляют бульдозерами со специально оборудованным для этого ножом. Грунт отсыпают слоями максимально возможной толщины, но меньшими, чем летом, картами.

В местах с суровыми и продолжительными морозами грунт для насыпи заготавливают заранее и укладывают в бурты на хранение. Высота бурта выбирается из условия его незамерзания и нормальной работы экскаватора (15÷18 м). При очень сильных морозах поверхностный слой грунта в бурте засоляют (10÷20кг/м³) на глубину до 2,0 м или осуществляют электрообогрев. Переувлажненные грунты предварительно просушивают и дренируют в бурте.

218

Гидротехническое строительство все больше проникает в Северные районы, а потому технология работ все время совершенствуется и приспосабливается к этим условиям. Об этом свидетельствует опыт возведения таких плотин, как Вилюйская, Колымская и др. (Рис 11.5)

На Вилюйской ГЭС суглинистый экран каменно набросной плотины возводился при температуре до -40ºС. Для этого переувлажненный вечно мерзлый грунт по мере естественной оттайки собирался бульдозером в валки, подсушивался, а затем укладывался в бурты. Наружный слой в буртах засолялся на глубину 2 м. Уплотнение и размораживание комьев обеспечивалось электропрогревом (шаг 1 м). Температура в буртах при его разработке составляла 14÷15ºС.

Из буртов на карты грунт доставлялся автосамосвалами МАЗ 525. Выгруженный на карты грунт покрывался полиэтиленной пленкой. После того, как объем грунта достигал 150÷200 м³, его разравнивали бульдозером. Мерзлые комья удаляли. Затем поливали концентрированным

раствором CaCl2 , NaCl (2÷2.5л/м² поверхности) с одновременным рыхлением на 5-6 см. Уплотнение осуществлялось автосамосвалами МАЗ 525. Площадь карты составляла 350÷700

м² при толщине слоя 0.3÷0.35 м. В процессе укатки грунт промерзал на 10÷12 см. Перекрытие слоев производилось через 18 ÷20 ч при температуре поверхности карты -12÷15ºС. Поэтому перед отсыпкой последующего слоя предыдущий слой поливали концентрированным соляным раствором для обеспечения межслойного контакта. Применялся также обогрев специальными машинами. Интенсивность укладки достигала 2000 м³/сутки. Подобная технология требует особенно тщательного контроля за качеством работ, за температурными и влажностными режимами. Такая же технология была применена на строительстве временной плотины Колымской ГЭС.

На строительстве Иркутской ГЭС большая часть земляной плотины была отсыпана зимой при температуре ниже минус 25ºС. Песчаный грунт в бурты заготавливали летом. Зимой грунт в буртах промерзал на глубину 0.8÷1.2 м, а внутри температура была выше 10ºC. Грунт отсыпался с интенсивностью, не допускающей его смерзания ни в карьере, ни на карте. Толщина

219

слоя составляла 1.5 м при температуре укладки 8ºС. Перед отсыпкой последующего слоя смерзшуюся часть поверхности рыхлили.

Таким образом, земляные работы не являются сезонными. Их можно вести круглый год. Однако зимой они дороже, поэтому их целесообразность должна быть обоснована техникоэкономическими расчетами.

220

ГЛАВА 12. Производство работ средствами гидромеханизации

12.1. Сущность гидромеханизации и условия ее применения

Гидромеханизация – это способ производства земляных работ с помощью энергии водного потока. Энергия водного потока позволяет разрушать грунт, транспортировать его и укладывать в насыпи. Эти свойства водного потока и являются основой способа гидромеханизации – одного из способов комплексной механизации земляных работ.

Смесь грунта и воды называется гидросмесью или пульпой. В целом технологический процесс состоит из 3-х операций: 1. Разработка грунта и образование гидросмеси.

2.Транспортировка гидросмеси.

3.Укладка в сооружение или отвал. Разработка грунта может производиться:

а) потоком безнапорной воды со скоростью потока большей неразмываемой υ>υразм

(поверхностный размыв); б) напорной водяной струей (гидромониторный способ);

в) потоком воды, засасываемой со дна водоема (землесосный способ).

Преимуществами гидромеханизации являются: поточность и непрерывность; простота; сокращение количества необходимых дорог; возможность смешивать различные грунты; экономия при условии невысоких цен на электроэнергию и энергоносители; большая выработка на 1 рабочего.

К недостаткам гидромеханизации относят: сезонность; большую энергоемкость; способность загрязнения больших объемов воды.

В целом, гидромеханизация позволяет повысить интенсивность и производительность работ. Трест «Гидромеханизация» за 35 лет выполнил земляные работы в объеме 2,5 млрд. м³. При этом интенсивность работ достигала 300 тыс. м³/сутки (Волжская ГЭС им. В.И. Ленина). Трудоемкость работ – в 3-6 раз ниже, чем при насыпном способе. Себестоимость – 0,27-0,42 руб./м³ (при сухом способе эта величина обычно превышает 1,0) при ценах на электроэнергию 1984 г.

Но применение гидромеханизации возможно при определенных условиях: грунты должны быть пригодны для разработки и укладки этим способом; необходимо наличие водоема (реки) с достаточным количеством воды (расход воды составляет 3,5-30 м³/1 м³ грунта); наличие подходящих климатических условий.

По трудности разработки все мягкие грунты (не скальные и полускальные) разделяются на 6 групп в зависимости от расхода воды q0 на 1 м³ разрабатываемого грунта и способа разработки. При гидромониторном способе q0 = 5-14 м³, при засасывании из-под воды - q0 = 6,5-22 м³.

Свойства пульпы характеризуются весовой или объемной консистенцией и плотностью пульпы (ρп ). Содержание воды в пульпе – ее консистенция выражается обычно в процентах, как отношение количества грунта к количеству пульпы или воды. Из шести возможных вариантов такого соотношения (по массе или объему) в практике работ принято отношение объема грунта, осевшего в пробе пульпы к объему пульпы. В этом случае наиболее простой получается зависимость производительности по грунту от расхода и консистенции пульпы.

П Г |

= ПП 0,01К |

(12.1) |

где |

ПГ и ПП соответственно производительности по грунту и по пульпе, К – консистенция в |

|

процентах.

Кроме консистенции в расчетах гидротранспорта необходима средняя плотность пульпы, которую можно определять при том же выражении консистенции, принимая среднюю плотность

зерен грунта 2,65 г/куб.см по формуле: |

|

ρП =1+1,073К0,01 |

(12.2) |

где ρП - относительная плотность пульпы, то есть отношение плотности пульпы к плотности воды, равной 1000 кг на куб.м. Обычно плотность пульпы колеблется в пределах от 1,05 до 1,20 т/м³.

221

Для разработки грунтов применяются 2 способа – разработка гидромониторами и разработка земснарядами.

12.2. Разработка грунтов гидромониторами

Сущность способа – разработка грунта струей воды с большим напором и скоростью.

Для формирования компактной струи и направления ее в нужную точку забоя существуют машины, называемые гидромониторами. Гидромониторы различают по следующим признакам:

-по способу управления (с ручным и дистанционным управлением);

-по шасси (самоходные и не самоходные);

-по напору (низкого давления – до 15 кгс/см², среднего давления – до 50 кгс/см² и высокого давления – более 50 кгс/см²).

Общая схема гидромонитора дана на рис.12.1а. Паспортная мощность г/м характеризуется

расходом воды и напором. Расходы колеблются в пределах Qг/м = 500-2500 м³/ч Напоры – |

12- |

50 кгс/см². При этом скорости воды, вылетающей из насадка, составляют 10-50 м/с. |

|

Размыв грунта происходит под действием давления со стороны струи, взвешивающего и

расклинивающего действия частиц воды и размывающего действия скоростей воды. |

|

|||||||||||

Размывающее |

|

действие гидромониторной струи |

и интенсивность размыва I р |

зависят от |

||||||||

многих факторов, в частности, от скорости вылета струи υ0 , расхода воды Qв , |

напора Н, |

|||||||||||

диаметра насадка dн , расстояния до забоя lз и др. |

|

|

|

|

||||||||

I р = ϕ (ν 0 , Q0 , H , dн , lз ) . |

|

|

|

|

|

|

(12.3) |

|||||

Параметры связаны между собой гидравлическими зависимостями: |

|

|

||||||||||

|

|

|

|

ν з =ν 0 (120 |

dн |

)0,59 |

|

|

|

|

|

|

ν 0 = μ 2gH 0 |

|

|

|

Qг / м = ω0ν 0 = ω0 μ 2gH 0 |

|

|

||||||

, |

|

l |

з |

, |

, |

(12.4) |

||||||

|

|

|

|

|

|

|

||||||

где υ0 – скорость вылета струи из насадка; Q0 – расход воды через насадок; Н0 – напор воды у насадка; μ – коэффициент расхода насадка, зависящий от его формы и конструкции (0,85-0,95); υз

– скорость струи на забое; dн – диаметр насадка; lз – расстояние до забоя.

Характер струи и ее насыщение воздухом по длине полета можно разбить на 3 участка, или зоны (рис.12.1б): 1й участок – зона плотной струи; 2й участок – зона частичного наполнения воздухом; 3й участок – струя сильно насыщена воздухом.

222

Рис.12.1 а) схема гидромонитора; б) структура гидромониторной струи

1 – нижнее колено; 2 – верхнее колено; 3 – горизонтальный шарнир; 4 – вертикальный шарнир (шаровой); 5 – ствол; 6 – насадок; 7 – рычаг с противовесом;

| - зона плотной струи; || - зона частичного насыщения струи; ||| - зона сильно насыщенная воздухом.

Для разрушения наиболее эффективен 1й участок. Поэтому для поддержания производительности гидромонитор необходимо своевременно передвигать ближе к забою.

Наиболее эффективные параметры струи при разработке различных грунтов даны в таблице 12.1.:

Таблица 12.1.

|

Оптимальная |

|

Удельный |

расход |

|

размывающая |

Рабочий напор воды |

||

Грунты |

воды на 1 м³ грунта |

|||

|

скорость |

Но , м |

q0 , м³ |

|

|

υр опт , м/сек |

|

|

|

|

|

|

|

|

Песок |

10-12 |

30-50 |

4-9 |

|

Песчано-гравелистые |

10-12 |

40-70 |

9-14 |

|

Супесь |

12-20 |

40-70 |

5-7 |

|

Суглинки |

18-25 |

50-90 |

5-9 |

|

Глины |

25-35 |

80-120 |

9-14 |

|

Способы разработки

Применяются два способа разработки: встречным забоем (рис.12.2а); попутным забоем (рис.12.2б).

Рис.12.2. Способы разработки грунта гидромониторами: а) встречным забоем, б) попутным забоем. 1 – гидромонитор, 2 – водовод, 3 – струя гидромонитора, 4 – вруб, 5 – контур обрушенного откоса, 6 – малые пульпосборные канавы, 7 – большая пульпосборная канава, 8 – зумпф, 9 – землесосная установка.

Встречный забой применяется, в основном, для разработки связных и малосвязных грунтов. При этом гидромонитор размещается на дне забоя. Сначала струя направляется в основание

223

откоса, образуя «вруб». После подмыва «вруб» обрушается и струя размывает грунт. Расход воды и напор при этом меньше, чем для разработки «целика». Образовавшаяся пульпа по канавкам самотеком попадает в магистральную канаву, откуда перекачивается насосами на место укладки.

Недостатком этого метода является значительное удаление гидромонитора от откоса и расположение гидромонитора в зоне оттока пульпы.

Параметры забоя.

Lmin = α Hз , Lmax = (0,2...0,35)H раб |

, |

H |

з |

= 5...15м |

, |

Ш |

з |

= L |

- L |

Bз = 2 (Lmax - Lmin ) |

, (12.5) |

|

|

|

|

max |

min , |

|

где Lmin – минимальное расстояние до забоя; Lmax – максимальное расстояние до забоя; Нз – высота забоя; Нр – рабочее давление струи воды, м; Вз – ширина забоя; α – коэффициент приближения к откосу, зависящий от типа грунта (0,4-1,3); Шз – шаг гидромонитора в забое (длина участка, разрабатываемого с одной стоянки).

Выбор необходимых параметров гидромонитора осуществляется в зависимости от требуемой

интенсивности разработки I и свойств грунта. |

|

Qв |

|

|

||||

I = V |

Qв = |

q × I |

К нер |

N = |

|

|||

Kв |

Qг / м , |

(12.6) |

||||||

T , |

|

, м3/ч, |

|

|||||

где I – интенсивность разработки, м³/ч; V – объем разрабатываемого грунта, м³; Т – срок |

||||||||

разработки по плану, ч; |

Qв – общая производительность гидромониторов по воде, м³/ч; Qг/м – |

|||||||

производительность одного гидромонитора по воде, м³/ч; Кв – коэффициент внутрисменного использования рабочего времени (0,7-0,9); N – потребное количество гидромониторов; Кнер – коэффициент неравномерности работы, учитывающий условия производства работ в конкретных условиях.

Количество гидромониторов обычно принимается не менее двух. Общая схема способа дана на рис.12.3.

Рис. 12.3. Технологическая схема производства земляных работ способом гидромеханизации при разработке грунта в карьере гидромониторами

1 – карьер, 2 – гидромонитор, 3 – напорный водовод, 4 – насосная установка, 5 – канава для сбора пульпы, 6 – землесосная установка, 7 – напорный пульпопровод, 8 – место укладки грунта, 9 – распределительные пульповоды, 10 – сбросные колодцы, 11 – ЛЭП, 12 - водосбросные сооружения

224

Насосы для работы гидромониторов выбирают по общему потребному расходу воды и по напору. Необходимый напор на насосной станции:

H нас = H р + hг / м + hв + hм + hг ,

где Нр – потребный рабочий напор у насадка гидромонитора; Δhг/м – потери напора в гидромониторе; Δhв – потери напора в водоводе; Δhм – местные потери напора; Δhг – разность геодезических высот положения гидромонитора и источника водоснабжения.

Насосные станции и водоводы при мониторных работах являются временными. Для водоводов используются стальные трубы стандартных размеров. Они укладываются по поверхности земли на деревянных подкладках или легких эстакадах.

Попутный забой применяется, в основном, для разработки несвязных грунтов при малой высоте забоя. При разработке этим методом используется только размывающее действие струи, направленной под острым углом к поверхности забоя. При этом практически отсутствует механическое разрушение грунта силой удара струи и гидродинамическим давлением, а также разрыхление грунта в результате обрушения откоса. Все это снижает его эффективность и обуславливает меньшее его распространение.

К положительным качествам этого метода можно отнести возможность более близкого приближения гидромонитора к откосу и работы компактной струей и расположение гидромонитора на сухом месте вне зоны оттока пульпы.

Кроме указанных 2-х основных способов разработки грунтов существуют комбинированные приемы. Основное направление этих приемов – смягчение или исключение недостатков чисто мониторного способа с расположением гидромонитора на дне забоя, а именно:

-обрушение грунта в уступе специальными гидромониторными установками (по методу Карцева) на уровне поверхности разработки;

-обрушение грунта в уступе взрывным способом со сбросом грунта к подошве уступа;

-разработка землеройными механизмами с отвалом с подачей разрыхленного грунта к подошве забоя, где он смывается гидромониторами.

12.3. Разработка грунта земснарядами

Сущность – разработка грунта из-под воды за счет создания на забое скоростей, размывающих грунт, и засасывания частиц грунта, перешедших во взвешенное состояние, во всасывающую трубу землесосного насоса. Обычно землесосный насос (землесос) устанавливается на плавучую баржу, в целом такая установка называется земснарядом. Схема земснаряда дана на рис. 12.5.

225

Рис.12.5. Схема земснаряда и его работы. 1- плавучий понтон, 2 – помещение для грунтового насоса (землесоса) и подъемных лебедок, 3 – подъемная рама со всасывающей трубой, 4 – устье всасывающей трубы (рыхлитель), 5,6 – папильонажные сваи, 7 – лента разработки при опущенной 5 свае, 8 – лента разработки при опущенной 6 свае, 9 – отводящий пульповод на понтонах (10), 11 – трос.

В зависимости от свойств грунта размывающие скорости обычно превышают 1,5-2,0 м/с. Такие скорости возникают только вблизи входа воды во всасывающую трубу. На расстоянии около 1 диаметра от входа скорости значительно снижаются (до 0,6-1,0 м/с), что влечет за собой снижение эффективности размыва, а при дальнейшем удалении размыв полностью прекращается и во всасывающую трубу будет поступать только вода.

Объем засасываемого грунта зависит от его гранулометрического состава (Dчаст), плотности (ρ)и связности (τ), формы устья всасывающей трубы (Dв.т.), размывающих скоростей υр, расстояния от устья всасывающей трубы до забоя (Δlз), скорости перемещения и других факторов.

Пз / с = ϕ (Qв , Dчаст ,υвх ,υ р , lз ) , υвх = ϕ (Qв , Dв.т. ) , υр = ϕ (Dчаст , ρ,τ ) , (12.7) где Qв – расход всасываемой воды; υвх – скорость воды на входе в трубу. Производительность земснарядов зависит от многих факторов.

Для повышения эффективности разработки плотных связных грунтов применяют рыхлители различных конструкций (гидравлические, фрезерные, роторные, ковшовые и др.). Обычно земснаряды оборудуют фрезерными рыхлителями.

Для непосредственной разработки грунтов из-под воды применяются плавучие землеснаряды. Их применяют для разработки котлованов крупных гидротехнических сооружений, различных каналов, пойменных и русловых карьеров, расчисток русел рек и т.д. Размеры выемок и забоев зависят от габаритных размеров корпуса и всасывающих устройств земснаряда, которые, в свою очередь, зависят от основного параметра земснаряда – производительности. Производительность земснарядов – величина весьма неопределенная, так как зависит не только от множества факторов, отмеченных выше (свойства грунта, консистенция, размеры забоя), но и от режима работы землесоса. Поэтому производительность характеризуют условно при средней консистенции 1:10.

Исследования работы земснарядов в производственных условиях показывают, что консистенция пульпы никогда не бывает постоянной, вызывая в ряде случаев опасные переходные процессы. Существует методика расчетов переходных процессов, позволяющая выявлять возможности опасных ситуаций в различных условиях.

Существуют классификации земснарядов по виду приводов, рабочих помещений, грунтозаборных устройств и т.д.

По виду привода в гидроэнергетическом строительстве России до конца 20 века преобладали электрические землесосные снаряды с подачей электроэнергии с берега кабелем под напряжением чаще 6000 вольт по понтонам плавучего трубопровода. В других отраслях строительства (мелиоративного, транспортного) было больше дизельных земснарядов. С переходом к рыночной экономике и в начале 21 века еще не определилась тенденция, дизельные или электрические земснаряды будут преобладать в дальнейшем.

Применяется разработка грунта без разрыхлителей (свободным всасыванием) и с разрыхлителями, расположенными в зоне всасывания. Эта зона размывающих скоростей всасываемой воды невелика и составляет около одного диаметра входа во всасывающий трубопровод. Поэтому строительные земснаряды, предназначенные для разработки широкого диапазона грунтов, чаще оборудуются механическими рыхлителями, которые кроме рыхления способствуют также подаче грунта к всасывающему патрубку. Среди многих десятков конструкций рыхлителей чаще используются фрезерные, с ножами, срезающими стружку грунта.

Рабочие перемещения земснарядов осуществляются системой тросов или комбинацией тросов и свай. Применяются различные схемы (способы) перемещения: траншейный и параллельный, веерный, крестовый, в зависимости от ширины выемки, свойств грунта, глубины воды.

226

В гидротехническом строительстве наиболее распространено свайно-тросовое перемещение, обеспечивающее более точные размеры профильных выемок. Для этого в кормовой части земснаряда, в специальных обоймах подвешены две сваи, которые с помощью лебедок могут попеременно подниматься и опускаться. Поворачиваясь попеременно вокруг этих свай, с помощью тросов обеспечивается веерная разработка забоя и продвижение земснаряда вперед (папильонаж).

Параметры забоя:

Вз = 2R ×sin |

ε |

R = r + l ×cosϕ , |

Ш = Sср = bc ×sin |

ε |

|

2 , |

|

2 , (12.8) |

где Вз – ширина забоя; Ш – шаг передвижки.

Имеются снаряды с более сложным напорным свайным ходом, тогда обеспечивается более полная и постоянная толщина (стружки) срезаемого слоя Sср.

Необходимые параметры земснаряда устанавливаются, исходя из требуемой интенсивности I по грунту:

Пгр = I гр × К нер , |

I гр = |

Vгр |

|

|

|

Т , |

(12.9) |

||||

|

|||||

где Vгр – объем выемки грунта; Т – срок производства работ, ч. |

|||||

Общая производительность по пульпе: |

Qп = Пгр × q × K , |

||||

где q – удельный расход воды на 1 м³ грунта естественной плотности (6,5 – для мелких песков, до 22 – для тяжелых суглинков); Пгр – расчетный поток (интенсивность) по грунту, м³/ч.

Потребный напор земснаряда: |

|

H = γ п Н Г + Dhз / с + Dhl + Dhм + Dhсв , |

(12.10) |

где γп – плотность пульпы; Нг – геодезическая высота подъема пульпы; Δhз/с – потери напора в коммуникациях земснаряда; Δhl – потери напора по длине; Δhм – местные потери напора; Δhсв – свободный напор на выходе (2-5м).

Для перекачки пульпы из забоев земснарядов применяют передвижные землесосные установки, смонтированные на полозьях (санях), на металлических листах, на понтонах и на специальном шасси. Все они работают позиционно и не могут быть использованы для разработки грунта самостоятельно. На новую рабочую позицию их перемещают отдельными транспортными средствами (например, тракторами).

Общая технологическая схема разработки грунтов земснарядами дана на рис 12.6.

227

Рис.12.6. Технологическая схема производства земляных работ способом гидромеханизации при разработке грунта в карьере земснарядами:

1 – карьер; 2 – река (водоем) и соединительный канал водоема к карьерам; 3 – земснаряд; 4 – забой земснаряда; 5 – плавучий пульпопровод на понтонах; 6 – подсоединение плавучего пульпопровода к магистральному пульпопроводу; 7 – магистральный пульпопровод; 8 – линия электропередач; 9 – намываемое сооружение (плотина); 10 – распределительный пульпопровод; 11 – колодцы для отвода осветленной воды; 12 – строительный водосброс.

Выпускаемые отечественные земснаряды различаются своей производительностью и

напорами (табл. 12.2). |

|

|

|

|

|

|

|

|

Таблица 12.2. Основные рабочие параметры плавучих земснарядов |

||||||

Условная |

Длина |

рамы |

Глубина разработки |

Размеры |

|||

производительность |

min |

max |

корпуса lк /Bk |

||||

рыхлителя |

|

||||||

по грунту |

|

|

|

|

|

||

|

|

|

|

|

|

||

м³/ч |

М |

|

м |

м |

м |

|

|

80-100 |

5-15 |

|

2,0 |

до 5 |

12-18 |

/ 4-9 |

|

150-200 |

10-17 |

|

2,0-3,5 |

5-15 |

19-22 |

/ 8-9 |

|

300-350 |

17-20 |

|

3,5 |

10-18 |

31-37 |

/ 9-10 |

|

500 |

25 |

|

4,5 |

15 |

37 / 11 |

||

1000 |

25 |

|

6,5 |

15 |

45 / 22 |

||

Около 20 марок отечественных землесосных снарядов общего назначения с условной производительностью по грунту от 50 до 1000 куб. м/час перестали изготавливать в конце 20 века. Однако, серийное их производство в конце 20 века практически прекратилось. Во второй половине 20 века крупные зарубежные фирмы тоже начали изготавливать серии земснарядов, например, фирма IHC Holland.

Зарубежные строительные землесосные снаряды практически повторяют ряд типоразмеров табл.12.2, за исключением отдельных машин высокой производительности, изготавливаемых по специальным заказам для строительства крупных объектов или работы в особых условиях. В 70-х

228

годах прошлого века в Персидском заливе потребовалось создать канал длиной 117 км в условиях волнений и трудно разрабатываемых грунтов. В Японии был создан земснаряд производительностью 1000 куб. м/час с платформой на 8 сваях, опирающихся на дно, для работ при волне до 4,5 м и глубине разработки до 20 м. В тихую погоду машина работала в полупогруженном состоянии при осадке 4,6 м. Аналогичный земснаряд позднее был построен в Нидерландах.

Новой тенденцией развития конструкций землесосных снарядов является создание машин с погружными грунтовыми насосами, расположенными на раме рыхлителя и всасывающего трубопровода, как можно ближе к входу во всасывающий трубопровод. Несмотря на возникающие при этом конструктивные усложнения, такие земснаряды уже существуют, как отечественные, так и зарубежные. Кроме снятия ограничений по вакууму, опыт эксплуатации таких машин показал существенное, в 1,5-2 раза увеличение средней консистенции пульпы, что означает приблизительно такое же увеличение производительности по грунту и снижение энергозатрат на кубометр грунта.

Отечественные земснаряды с погружными грунтовыми насосами начали создавать с 70-х годов прошлого века для разработки грунтов на глубине до 45 м. Их успешная эксплуатация подтвердила преимущества погружных грунтонасосов и позволила совершенствовать конструкции приводов погружного насоса. Несмотря на явные преимущества земснарядов с погружными грунтонасосами, ряд конструктивных трудностей обуславливает их специальное изготовление преимущественно только для объектов с большими глубинами разработки грунта.

12.4. Гидравлический транспорт грунта

Сущность – перемещение (транспортирование) частиц потоком воды с турбулентным режимом движения. Такой режим характерен наличием вертикальных скоростей потока (υверт = 10-20%υгор.). Грунт начинает размываться и транспортироваться при скоростях больше критической средней скорости, при которой начинается осаждение частиц. Критическая скорость является критерием размывающей способности потока. При υ>υкр грунт транспортируется, при υ=υкр начинается осаждение частиц, а при υ<υкр наблюдается осаждение частиц и заиление потока. Таким образом, главной задачей расчетов гидравлического транспорта является определение критической скорости и соответствующего уклона.

Различают безнапорный и напорный гидротранспорт.

Безнапорный гидротранспорт – транспортирование поверхностными потоками обеспечивается при υ>υкр и соответствующих уклонах дна потока I>Iкр.

В общем виде критическую скорость можно выразить в виде

υкр |

= ϕ |

(вид материала, Fr, ρсм , ρв , ρт ) |

|

Fr = |

ω 2 |

|

|

|

, |

gd |

; |

(12.11) |

|||||

|

||||||||

|

|

|

|

|

||||

где |

Fr |

– число Фруда, ρсм , ρв , ρт - |

плотности смеси, |

воды, твердых частиц, ω – |

||||

гидравлическая крупность частиц (скорость равномерного падения частиц в спокойной воде), зависящая от крупности частиц; d – диаметр частиц.

Для гарантированной транспортировки скорость должна быть больше υкр: υн = υкр × Кн , где Кн – коэффициент надежности.

Уклоны дна зависят от скорости и гидравлических характеристик русла. Для равномерного движения:

υ = c |

|

|

i = |

υ 2 |

|

R i |

, |

c2 R |

. (12.12) |

||

Напорный гидротранспорт – транспортирование по напорным трубам при υ>υкр. Характер распределения скоростей воды, пульпы, концентрации и плотности пульпы по сечению трубы отражен на рис. 12.7.

229

Рис.12.7. Изменение характеристик напорного гидротранспорта по сечению пульпопровода: а) распределение грунтовых частиц в поперечном сечении пульпопровода; б) график скоростей для чистой воды; в) график скоростей для пульпы; г) график распределения плотностей; д) график распределения твердого расхода.

Расчет гидротранспорта сводится к определению гидравлических потерь напора в пульпопроводе и критических скоростей. Существует ряд способов такого расчета. Наиболее распространен способ, принятый в гидроэнергетическом строительстве.

Гидравлический уклон для пульпы рассчитывается по формуле:

I П = I B + I , |

(12.13) |

где I B - гидравлический уклон для воды, определяемые по номограмме, состоящей из серии

кривых для различных диаметров трубопроводов при различных скоростях воды; I - поправка, зависящая от характеристики пульпы. Она определяется уравнением, учитывающим крупность грунта, коэффициент его разнородности, консистенцию пульпы и отношение критической скорости к расчетной. Все эти параметры учитываются по номограммам или формулам.

Суммарные потери напора в пульпопроводе должны учитывать все потери по трассе и

определяются по формуле: |

|

H П = I П (1,1Lб +1,5Lпл )1,15 + Z ρ П ρ В |

(12.14) |

где Lб - длина берегового пульпопровода в метрах с коэффициентом 1,1 на местные потери |

|

напора, Lпл - длина плавучего пульпопровода с коэффициентом 1,5 на потери в шарнирных |

|

соединениях звеньев, 1,15 – общий коэффициент запаса, |

Z - геодезическое превышение конца |

берегового пульпопровода над уровнем воды в метрах, ρ П и ρВ - плотности пульпы и воды. Критическая скорость определяется по номограмме или по формуле, учитывающей диаметр

трубопровода, консистенцию пульпы и так называемый коэффициент транспортабельности грунта, учитывающий его разнозернистость.

Имеется также иной способ расчета напорного гидротранспорта, который позволяет учитывать любые грунты и зернистые отходы промышленности.

Перекачка пульпы осуществляется по сети водоводов. Конструктивно сеть водоводов (пульповодов) разделяется на всасывающую и напорную части. Всасывающая часть пульповода соединяет грунтозаборное устройство земснаряда с грунтовым насосом. Напорная часть состоит из плавучих магистральных и распределительных трубопроводов. Плавучий трубопровод укладывается на поплавках из отдельных звеньев труб, соединенных шарнирами.

Расчетный напор должен учитывать все потери на трассе трубопровода:

H р = ( hвс + hнас + hмаг + hраспр )К + hгеод . |

|

При Нр>Нз/с необходима установка промежуточных перекачивающих станций. |

|

Влияние различных факторов на параметры напорного транспорта представлено на |

рис. |

12.8. |

|

230

Рис.12.8. Влияние различных факторов на параметры напорного гидротранспорта:

а) влияние диаметра трубопровода DТ и скоростей V на потери напора при чистой воде; б) влияние диаметра пульповода DТ и типа грунта на величину критической скорости Vкр;

в) влияние диаметра пульповода D и типа грунта на удельные потери напора I кр .

Т п

12.5. Намыв земляных сооружений

Сущность

Сущность – отложение (выпадение) в осадок твердых частиц из пульпы при снижении скорости. Снижение скорости происходит за счет растекания пульпы и частичной фильтрации воды в основание (рис. 12.9). У выпуска из трубы, где скорости еще высоки, отлагаются крупные частицы, постепенно их размер уменьшается по мере удаления от выпуска. Вода отводится искусственным путем или путем фильтрации.

Рис. 12.9. Гидравлическая схема намыва и отложения частиц грунта. | - участок пляжа намыва, || - участок отстойника

231

1 – звенья пульпопровода; 2 – пульпа; 3 – воронка размыва; 4 – отложения различных фракций на пляже намыва; 5 – фильтрация воды; 6 – отстойник; 7 – слой осветленной воды; 8 – откачка насосами

Для обеспечения контура сооружения площадь намыва разделяется на отдельные карты, ограниченные дамбочками обвалования. Наружные дамбочки располагаются по наружному контуру насыпи, формируя откос (рис. 12.10).

Рис.12.10. Схема карты намыва плотины: 1 – дамбы обвалования; 2 – магистральный пульпопровод; 3 – распределительные пульповоды; 4 – прудок-отстойник; 5 – водоспускные колодцы; 6 – ядро плотины.

Способы намыва

Применяются следующие способы намыва: эстакадный и безэстакадный. Под способом намыва понимают метод размещения и перестановки труб, из которых выпускается пульпа.

а) безэстакадный |

б) эстакадный |

Рис.12.11. Способы намыва: а) безэстакадный, б) эстакадный

232

1- дамба первичного обвалования; 2 – дамбы промежуточного обвалования; 3 – пульповод; 4

– кран для перестановки пульпопровода; 5 – пляж намыва; 6 – местоположение свободных звеньев пульповода; 7 – эстакада; 8 – регулируемые отверстия в пульповоде; 9 – лотки.

Безэстакадный способ намыва заключается в укладке труб непосредственно по намываемому грунту с сосредоточенным выпуском пульпы в конце – в торце трубопровода (рис.12.11а).

По мере намыва трубы постепенно наращиваются или разбираются краном, который челночно ходит по карте намыва параллельно линии наружного откоса на расстоянии 8 м от дамбы обвалования. Толщина намываемого слоя 0,15-1,0 м. Для быстроты сборки и разборки трубопровода применяют специальные быстроразъемные соединения. Способ применяется для всех грунтов, кроме глинистых и мелкозернистых, с плохой водоотдачей, когда невозможно движение кранов по намываемому слою.

Достоинства: практическое отсутствие потребности в лесе; высокая производительность; низкие затраты на производство (в 3-3,5 раза ниже, чем при эстакадном способе).

Недостаток: сосредоточенный выпуск пульпы ухудшает условия консолидации.

При эстакадном способе (рис. 12.11 б) трубы располагаются на эстакадах высотой до 3-5 м. Пульпа выливается через выпускные отверстия, расположенные по длине распределительного пульповода через 3-6 м. Для регулирования отверстия оборудованы задвижками. Чтобы исключить возможность размыва основания, под выпусками устанавливаются лотки.

Монтаж пульповодов осуществляется кранами-трубоукладчиками с удлиненной стрелой. Соединение звеньев осуществляется быстроразъемными самоуплотняющимися бандажными соединениями. После окончания намыва очередного слоя пульповоды переставляются на следующий ярус. Эстакады остаются, разбираются только горизонтальные связи. Способ мало механизирован и применяется в особых случаях, при намыве малофильтрующих грунтов с плохой водоотдачей, когда затруднительно или невозможно движение кранов по намываемому слою, как это делается при безэстакадном способе.

Разновидностью эстакадного является низкоопорный способ. Его отличие от эстакадного заключается в том, что распределительный трубопровод укладывается на низких инвентарных опорах. Гидросмесь выпускается сосредоточенно из торца или рассредоточенно через щели за счет смещения торцов труб на 1/3…1/4 поперечного сечения трубы. Толщина слоя 1-2 м, опоры высотой до 1,5 м. По характеру укладки способ при сосредоточенном выпуске близок к безэстакадному, при рассредоточенном – к эстакадному.

Для перекладки труб и выемки опор применяются специальные универсальные машины (трактор с навесным оборудованием).

Схемы намыва

При намыве применяются следующие схемы: двусторонняя; односторонняя; пионерноторцевая; мозаичная.

Двухсторонняя схема заключается в выпуске гидросмеси с 2-х сторон намываемого сооружения (рис.12.12а). Пульповоды укладываются с двух сторон вдоль откосов сооружения.

233

Рис.12.12. Двусторонняя (а) и односторонняя (б) схемы намыва.

1 – дамба первичного обвалования; 2 – промежуточные дамбы обвалования; 3 - распределительные пульповоды; 4 – кран для перестановки звеньев пульповода; 5 – пляж намыва; 6 - прудок-отстойник; 7 – наращиваемый колодец для сброса осветленной воды; 8 – водосбосная труба.

После выпуска из трубы пульпа растекается, откладывая частицы по мере уменьшения скоростей. Наиболее крупные частицы укладываются вблизи выпуска, т.е. в боковых призмах. Мелкие частицы стекают в центр, где создается прудок для их отстоя. С течением времени эти мелкие частицы осаждаются, образуя ядро. Осветленная вода из пруда-отстойника отводится через сбросные колодцы и сбросные трубы. Часть очень мелких частиц (мельче 0,05-0,1 мм) отмывается и сбрасывается вместе с водой. Процент отмыва достигает 10%. Сбросные колодцы по мере намыва и роста сооружения наращиваются. Регулируя высоту колодца и толщину переливающегося слоя, можно регулировать глубину пруда-отстойника и процент отмыва мелких частиц.

В зависимости от грансостава грунта при двусторонней схеме возможен намыв плотины с ядром и без ядра. Для возможности создания ядра намываемые грунты должны иметь определенный коэффициент неоднородности, а именно:

K60 / 10 |

= |

D60 |

|

|

|

D10 , |

(12.15) |

||||

K60 / 10 > 3 , |

|

||||

где D60 , D10 – диаметры частиц, меньше которых в грунте содержится 60 и 10 % |

|||||

соответственно. При K60 / 10 |

> 3 возможны только однородные плотины. |

|

|||

Двусторонняя схема намыва наиболее распространена при возведении профильных сооружений, в частности, намывных плотин.

Односторонняя схема намыва заключается в укладке трубопровода и подаче пульпы с одной стороны сооружения. При этом специально формируется только один наружный откос с помощью дамб обвалования, а второй формируется за счет свободного растекания (рис.12.12 б). Применяется как при подводном, так и надводном намыве.

Уклоны откосов при свободном растекании зависят от гранулометрического состава грунта и условий намыва (подводный или надводный). Для надводного намыва уклоны колеблются в пределах от 1:10 (крупнозернистые пески) до 1:50 (мелкозернистые пески). При подводном намыве откосы круче – 1:5…1:8.

Пионерно-торцевая схема намыва заключается в торцевом выпуске пульпы при намыве под воду (рис. 12.13 а). Плотность намытого грунта пи этом вначале невелика, но с течением времени и консолидации она увеличивается, приближаясь к средней (относительная плотность 0,4-0,5).

234

Рис.12.13. Пионерно-торцевая (а) и мозаичная (б) схемы намыва.

1 – естественная поверхность; 2 – звенья пульпопровода; 3 – надводный откос Iсв ; 4 - подводный откос I п / в ; 5 – горизонт воды в водоеме; 6 – отдельные участки намыва.

Мозаичная схема намыва заключается в сосредоточенных выпусках пульпы в тело отдельных конусов с перекрытием их в плане и по высоте в шахматном порядке (рис.12.13б). Применяется обычно при намыве территорий и при необходимости получения однородного намытого грунта, близкого по грансоставу к естественному (например, бурты стройматериалов).

Грунты для намыва

Для намыва профильных земляных сооружений используются различные по механическому составу грунты (рис.12.15). Непригодны только грунты с большим содержанием пылеватых и глинистых частиц (более 20%), а также крупногравелистые и галечные грунты, не содержащие достаточного количества песчаных частиц.

Из однородных по составу грунтов (К60/10<3) намывают однородные плотины, из неоднородных (К60/10>3) – неоднородные плотины с ядром.

В боковые призмы откладываются частицы d >0,25 мм, в ядро – мелкозернистые пески, крупнопылеватые отмываемые фракции >0,001 мм и частично фракции 0,01-0,001 мм. Прогноз раскладки – на основе опыта и специальных расчетов (например, по способу Маслова В.Н.).

235

Рис.12.14. Типы намывных плотин и грунты для них: а) однородная плотина, б) плотина с ядром, в) границы зон грансостава грунтов для намыва:

| - глинистые грунты (практически непригодные для намыва); || - ||| - зоны однородных супесчаных и песчаных грунтов для однородных плотин; |\/ - зона неоднородных песчаногравийных грунтов для плотин с ядром.

Последовательность намыва

Грунт в тело сооружения намывают отдельными участками – картами намыва, обслуживаемыми одним - двумя земснарядами. Размеры карт должны быть увязаны с потоком грунта и геометрическими размерами сооружения:

F |

= |

Псут |

|

L |

|

= |

F |

|

|

|

|

к |

к |

|

|

||||

|

|

|

|

|

|||||

к |

|

ht |

, |

|

|

bк , |

(12.16) |

||

|

|

|

|

|

|||||

где Fк – площадь карты; Псут – суточная производительность земснаряда по грунту; bк – средняя ширина карты, м; Δht – заданная интенсивность намыва по высоте, м/сутки; Lк – длина карты намыва.

Интенсивность намыва по высоте Δht = φ (грансостав грунта):

-для мелкозернистых песчаных грунтов – 0,2-0,3 м/сутки;

-при средней крупности – до 0,5 м/сутки;

-для крупнозернистых – до 1,0 м/сутки.

При хорошо фильтрующем основании интенсивность можно увеличить.

Карты оконтуриваются дамбами обвалования. Для создания таких дамб используются бульдозеры, а лучше специальные обвалователи ОПМ-2М.

Общие технологические схемы представлены на рис.12.15 а, б.

236

Рис.12.15. Общая технологическая схема возведения плотины способом гидромеханизации при разработке грунта в карьере:

а) гидромониторами, б) земснарядами.

1 – место укладки (плотина); 2 – река; 3 – насосная установка; 4 – напорный водовод; 5 – карьер; 6 – гидромонитор; 7 – канава для сбора пульпы; 8 – приямок; 9 – землесосная установка; 10 – напорный пульпопровод; 11 – распределительный пульпопровод; 12 – сбросные колодцы; 13

– карта намыва; 14 – земснаряд; 15 – плавучий пульповод; 16 – магистральный пульповод

Гидромеханизация в зимнее время

Данный процесс сопряжен с большими трудностями, связанными с замерзанием грунта и воды в забое, водоводах, пульповодах и на укладке. В основном зимой ведут добычу из подводных карьеров и намывают подводные сооружения. Но и в этих случаях необходимо поддерживать воду в незамерзающем состоянии около земснарядов. При остановках необходимо освобождать от воды все пульповоды или их утеплять.

Таким образом, применение гидромеханизации зимой допустимо при достаточно большой интенсивности, гарантий качества и экономической целесообразности.

237