- •Введение к учебнику «Производство гидротехнических работ»

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

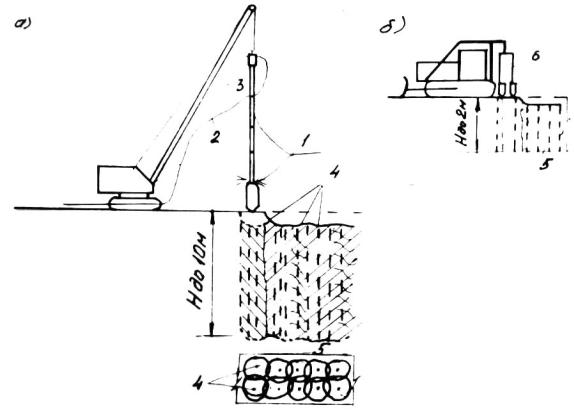

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •13.1. Общая классификация бетонов

- •ГЛАВА 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Объем захваченного ковшом грунта

4.4. Строительные дороги

Строительные площадки крупных гидроузлов, как известно, привязываются к ближайшим магистральным железным дорогам, от которых при необходимости специализированными организациями строятся ветки внутрипостроечных железных дорог. Эти ветки соединяют основные железнодорожные магистрали с базами строительства и с монтажной площадкой здания ГЭС. В отдаленных неосвоенных и горных районах такая возможность отсутствует и тогда главными транспортными коммуникациями являются автомобильные дороги. Даже при наличии подъездных железных дорог, протяженность внутрипостроечных автодорог, связывающих строительную площадку с карьерами, подсобными предприятиями, складскими базами бывает очень велика. При возведении Братской ГЭС было построено более 152 км. автомобильных дорог. А для строительства Саяно-Шушенской ГЭС только подъездная дорога от железнодорожной станции Абакан до створа ГЭС имеет протяженность свыше 125 км.

В зависимости от назначения, в общем случае различают две группы дорог: дороги общего пользования и дороги промышленного транспорта. Первые делятся на государственные, федеральные и местные, имеют пять категорий, в зависимости от интенсивности движения и проектируются (табл. 4.7) в соответствии с требованиями СНиП 2.05.02-85 «Автомобильные дороги».

Строительные дороги относятся ко второй группе, т.е. к дорогам промышленного транспорта и проектируются в соответствии с требованиями СНиП 2.05.07-91 «Промышленный транспорт», глава 5. Автомобильный транспорт.

Эти дороги подразделяются на внешние и внутриплощадочные, межплощадочные, карьерные и служебные. Применительно к строительству эти дороги имеют следующие назначения:

∙Внешние автомобильные дороги – подъездные дороги, соединяющие

строительство с дорогами общего пользования (железнодорожными станциями, портами и др.)

∙Внутриплощадочные дороги – дороги внутри отдельных предприятий (базы, гравийно-сортировочного хозяйства, бетонного завода и т.д.)

∙Межплощадочные дороги – дороги между отдельными предприятиями (бетонный завод – сооружение и др.)

∙Карьерные дороги – дороги от карьеров местных строительных материалов до места их применения.

∙ |

Служебные дороги – для |

обслуживания предприятий |

и протяженных |

|||

|

сооружений (ЛЭП, каналы и др.) |

|

|

|

|

|

|

|

|

Таблица 4.7. Категории общих дорог |

|||

|

|

|

|

|

Расчетная |

|

|

Назначение автомобильной дороги |

|

Категория |

|

интенсивность |

|

|

|

дороги |

|

движения, прив. |

|

|

|

|

|

|

|

||

|

|

|

|

|

ед./сут. |

|

|

|

|

I-a |

|

Св. 14000 |

|

|

|

|

|

|

|

|

|

|

|

(автомагистраль) |

|

Св. 14000 |

|

Магистральные федеральные дороги |

|

I-б (скоростная |

|

|

||

|

|

|

|

|||

|

|

|

дорога) |

|

Св. 6000 |

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I-б (скоростная |

|

Св. 14000 |

|

Прочие федеральные дороги |

|

дорога) |

|

|

|

|

|

II |

|

Св. 6000 |

|

||

|

|

|

|

|

||

|

|

|

III |

|

Св. 2000 до 6000 |

|

86

|

II |

Св. 6000 до |

|

Республиканские, краевые, областные |

14000 |

||

III |

|||

дороги и дороги автономных образований |

Св. 2000 до 6000 |

||

IV |

|||

|

Св. 200 до 2000 |

||

|

|

||

Дороги местного значения |

IV |

Св. 200 до 2000 |

|

V |

До 200 |

||

|

Категории внутриплощадочных и межплощадочных автодорог устанавливаются в зависимости от объема грузопотоков. Применительно к строительству их можно интерпретировать согласно табл. 4.8.

Таблица 4.8. Категории внутриплощадочных и межплощадочных строительных дорог.

|

|

|

Расчетный объем |

|

Вид и общее назначение |

перевозок, млн т |

Категория |

||

внутриплощадочных и межплощадочных дорог |

нетто/год, в обоих |

дороги |

||

|

|

|

направлениях |

|

Производственные, |

|

обеспечивающие |

Св. 0,7 |

I-в |

производственные |

связи |

предприятий, |

« 0,35 до 0,7 |

II-в |

производственных баз и отдельных объектов |

« 0,35 |

III-в |

||

строительства |

|

|

|

|

Служебные и патрульные, обеспечивающие |

- |

IV-в |

||

перевозку вспомогательных |

и хозяйственных |

|

|

|

грузов и проезд машин вдоль ЛП и различных |

|

|

||

коммуникаций |

|

|

|

|

Карьерные автомобильные дороги подразделяются на категории согласно табл. 4.9.

|

Таблица 4.9.Категории карьерных дорог. |

||

Вид и общее назначение |

Расчетный объем |

Категория |

|

перевозок, млн т |

|

||

карьерных дорог |

дороги |

|

|

брутто/год |

|

||

|

|

|

|

Технологические постоянные для доставки |

Св. 15/25 |

I-к |

|

местных строительных материалов от карьеров |

« 5/8 до 15/25 |

II-к |

|

к потребителям. |

5/8 |

III-к |

|

Служебные |

- |

IV-к |

|

Внешние (подъездные) автодороги и внутренние дороги, подлежащие в перспективе включению в состав сети дорог общего пользования перестраиваются в процессе эксплуатации в соответствии к требованиям сети дорог общего пользования или сразу проектируются и строятся в соответствии с ними.

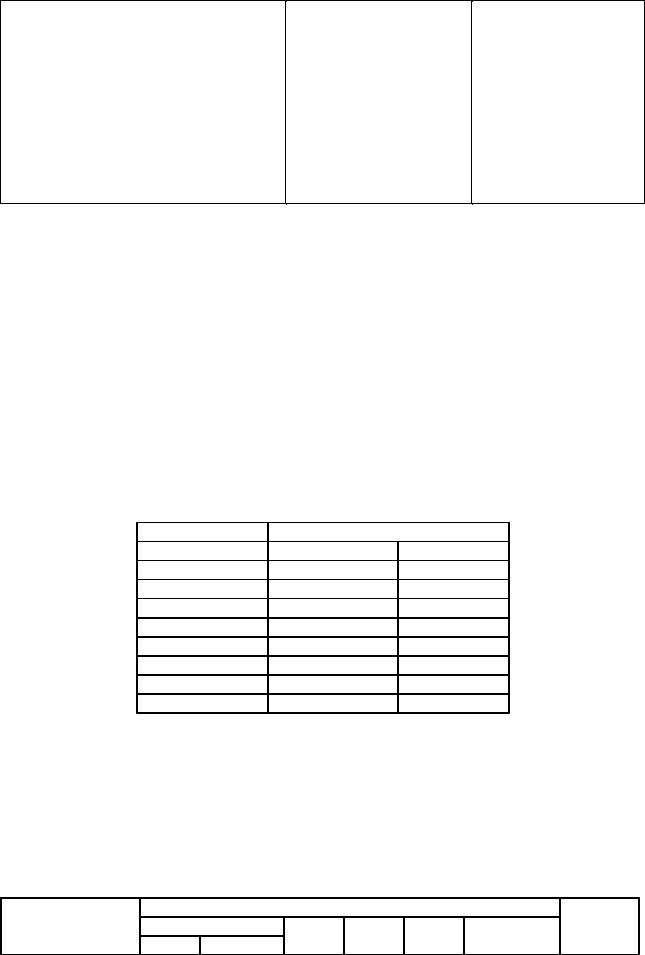

Поперечный профиль автодорог в общем случае включает следующие элементы: проезжую часть, обочины, упорные бровки – бермы, кюветы и полосу обреза защитных земных насаждений (Рис. 4.6.).

87

Рис. 4.6. Основные элементы дорог 1 – проезжая часть, 2 – земляное полотно, 3 – бровка, 4 – откос земляного полотна, 5,

6 – обочины, 7 – кюветы, 8 – защитная зона

Наличие или отсутствие отдельных элементов зависит от категории дорог.

Основные параметры поперечного профиля внутриплощадочных и межплощадочных автодорог принимаются в соответствии с табл. 4.10.

Таблица 4.10. Основные параметры поперечного профиля внутриплощадочных и межплощадочных автодорог

Параметры поперечного профиля |

Значения параметров для дорог категории |

||||

I-в |

II-в |

III-в |

IV-в |

||

|

|||||

Число полос движения |

2(4) |

2 |

2 |

1 |

|

Ширина проезжей части, м, для |

|

|

|

|

|

расчетного автомобиля шириной, м: |

|

|

|

|

|

2,5 и менее |

7,5(15,0) |

7,0/7,5 |

6,0/6,5 |

4,5/4,5 |

|

|

|||||

2,75 |

7,5(15,0) |

|

|

|

|

|

|

|

|

||

3,2 |

7,5/8,0 |

7,0/7,5 |

6,0/6,5 |

4,5/4,5 |

|

3,5 |

9,0/10,5 |

8,0/9,5 |

7,5/9,0 |

4,5/5,0 |

|

3,8 |

10,0/12,0 |

9,5/11,5 |

9,0/10,5 |

5,0/5,5 |

|

5,0 |

11,5/14,5 |

10,0/13,0 |

9,5/12,0 |

5,0/6,0 |

|

Ширина обочины, м |

14,0/17,5 |

13,0/16,0 |

12,0/15,0 |

6,5/7,0 |

|

|

1,5/2,0 |

1,5/1,5 |

1,5/1,0 |

1,0-3,25 |

|

|

|

|

|

1,0-3,5 |

|

Типы дорожных одежд, основные виды покрытий, материалы и способы их укладки выбираются в зависимости от класса дороги, наличия местных дорожно-строительных материалов с учетом природных условий района, опыта проектирования, строительства и эксплуатации, автомобильных дорог в данном районе.

Превышение верхней части земляного полотна над поверхностью земли или уровня грунтовых вод зависит от типа грунта и природно-климатических условий.

По природным условиям для строительства дорог территория Российской Федерации разделена на пять дорожно-климатических зон (Рис. 4.7.). В соответствии с этим превышение земляного полотна колеблется от 0,3 до 2,4 м над поверхностью земли или уровнем грунтовых вод.

88

Рис.4.7. Дорожно-климатические зоны

Сооружение, на котором располагается дорожное полотно, называется земляным, полотном. В зависимости от рельефа местности оно может быть в выемке или насыпи. Главное требование к земляному полотну — устойчивость и обеспечение прочности дорожного полотна. Это достигается съемом растительного слоя, тщательным уплотнением, отводом поверхностных и грунтовых вод. Дорожное полотно должно быть выше поверхности снегового покрова на 0,4—0,6 м., в зависимости от дорожно климатической зоны.

Конструктивно дорожное полотно может состоять из нескольких слоев, в том числе верхнего покрытия (слоя износа), основания покрытия и подстилающего слоя. Типы покрытия назначаются в зависимости от категории дороги капитальным или облегченным. В качестве капитального покрытия применяется цементобетонные, асфальтобетонные черные щебеночные, укладываемые в горячем состоянии. К облегченным покрытиям относятся покрытия из щебеночных и гравийных материалов, обработанных битумом, из холодного асфальтобетона, из грунта, обработанного вязкими битумами. Дороги Ш категории могут иметь щебеночные, шлаковые, гравийные, грунтовые покрытия, обработанные вяжущими или сборные колейные покрытия из железобетонных плит. Во всех случаях земляное полотно под дорожным покрытием должно быть дренировано со стоком воды в сторону кюветов.

Пример одной из строительных дорог Саяно-Шушенской ГЭС дан на рис. 4.8.

89

Рис. 4.8. Одна из строительных дорог Саяно-Шушенской ГЭС

Для каждой автодороги определяются основные показатели подобные показателям (паспорт) табл. 4.11.

Технологические дороги в зависимости от срока службы делятся на постоянные и временные. К временным дорогам относятся дороги со сроком службы до одного года.

Особое место в гидротехническом строительстве занимают землевозные дороги. По интенсивности движения они часто должны быть отнесены к 1 или 2 категории. Но поскольку они являются обычно временными, их выполняют без нужды для этой категории покрытия, что ухудшает их эксилостационные качества.

Этот недостаток устраняется такими путями:

-применением специальных автосамосвалов повышенной проходимости с баллонами низкого давления с увеличением размера колес;

-устройством грунтовых дорог со скелетными добавками;

-применением инвентарных покрытий.

В качестве временных покрытий применяют, как правило, железнодорожные плиты или для небольших машин - деревянный настил, которые перекладываются по мере изменения трассы дороги.

Ширина проезжей части временных дорог принимается - 3,5 м - при одностороннем движении, 7,0 м - при двухстороннем движении с обочинами 1 м и более. Обочины не предусматривают в забоях, на отвалах и грунтовых дорогах без покрытий. Предельные уклоны путей не должны быть более 50,8. В порядке исключения выезды из котлованов и карьеров могут иметь уклоны до 0,15. Наименьший радиус поворота - 20 м, желательно не менее 50 м.

Забойные пути представляют собой грунтовые дороги, периодически выравниваемые бульдозерами или грейдерами. Магистральные грунтовые пути периодически выравнивают, уплотняют и улучшают добавками или обрабатывают вяжущими.

Тронспортно-

Таблица 4.11. Основные тронспортно-эксплуатационные показатели дороги.

Наименобание |

Eд. изм. |

Показател |

|

|

|

|

и |

1. |

Дорожноклиматическая зона |

|

III |

2. |

Тип местности |

— |

горный |

3. |

Категория автомобильных дорог |

— |

1-В |

4. |

Расчетный грузооборот (млн) |

или т/год, абт/сут. |

сбыше 0.7 |

расчетная интенсивность

90

эксплуатационные показатели

5. |

Расчетный срок эксплуатации |

лет |

5 |

|

6. |

Расчетный автомобиль |

тип |

БелАЗ-7540 |

|

7. |

Расчетная скорость |

км/час |

30 |

|

8. |

Ширина: |

|

|

|

а) земляного полотна |

м |

17.10 |

||

б) проезжей части |

м |

12.00 |

||

б) полосы движения |

м |

6.00 |

||

г) обочины |

м |

2.00-3.10 |

||

9. |

Число полос движения |

полос |

2 |

|

10. |

Типы дорожных одежд |

— |

Переходный |

|

11. |

Расчетное расстояние видимости: |

|

|

|

а) поверхности дороги |

м |

50 |

||

б) встречного автомобиля |

м |

100 |

||

12. Наименьшие радиусы кривых в плане |

|

|

||

при перевозках |

|

|

||

а) обычных грузов |

м |

30 |

||

б) длинномерных и негабаритных грузов |

м |

50 |

||

13. |

Наименьшие радиусы кривых в |

|

|

|

продольном профиле: |

|

|

||

а) выпуклых |

м |

500 |

||

б) вогнутых |

м |

600 |

||

14. |

Наибольший продольный уклон |

% |

|

|

15. |

Протяженность трассы |

км |

|

|

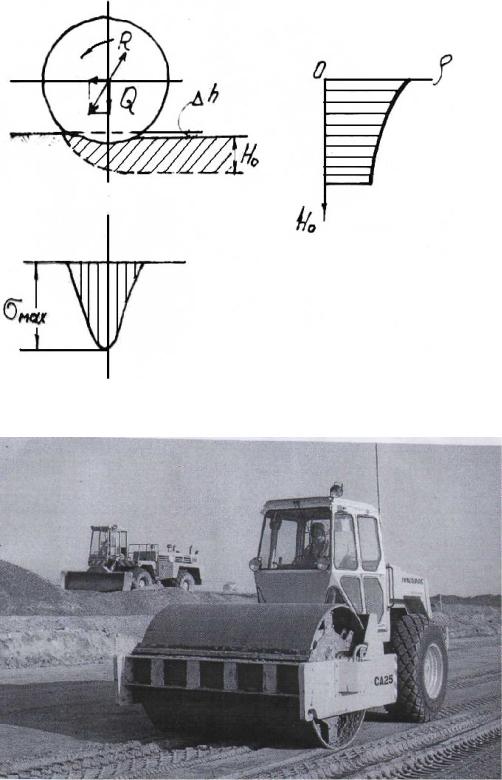

Способы устройства автомобильных дорог зависят от их категории. Прокладку грунтовой дороги начинают с профилирования полотна автогрейдером. Разрыхленный грунт укрепляют твердыми скелетными материалами - отходами известняковых карьеров, песчано-гравийными смесями, отходами камнедробильных заводов, металлургическими или котельными шлаками. Толщина укрепляемого слоя - от 10 до 35 см в зависимости от типа и грузоподъемности автомобилей. Укрепленный слой уплотняется катками.

Гравийные и щебеночные покрытия устраиваются толщиной от 15 до 30 см в два слоя: нижний слой из более крупных фракций, верхний - из средних и мелких для возможности максимального уплотнения. Крупным недостатком гравийных и щебеночных покрытий является пылеобразование, с которым приходится бороться поливанием водой. Также покрытия могут быть существенно улучшены путем обработки битумом горячим или холодным.

По мере развития строительства, его производственной базы и увеличения парка автомобилей, дороги перманентно улучшаются. В качестве примера может служить процесс улучшения дорог на строительстве Братской ГЭС типовыми поперечниками, которые представлены в динамике на рисунке 4.9 - они песчано-гравийного покрытия на первой стадии строительства до асфальтобетонных покрытий на заключительной стадии. Покрытия из асфальтобетона укладываются в горячем состоянии толщиной 4-5 см на щебеночном или гравийно-щебеночном основании. Двухслойные покрытия из горячего асфальто-бетона толщиной 6-8 см устраивают толщиной 7-9 см на бетонном или на щебеночном основании. Горячая асфальтобетонная смесь поступает с асфальтобетонного завода с температурой 130 -150°С и разравнивается асфальтоукладчиком и уплотняется виброкатками.

91

Рис. 4.9. Изменение типового профиля строительных дорог Братской ГЭС в течение строительства, а – в начале строительства, б – в середине строительства, в – к концу строительства

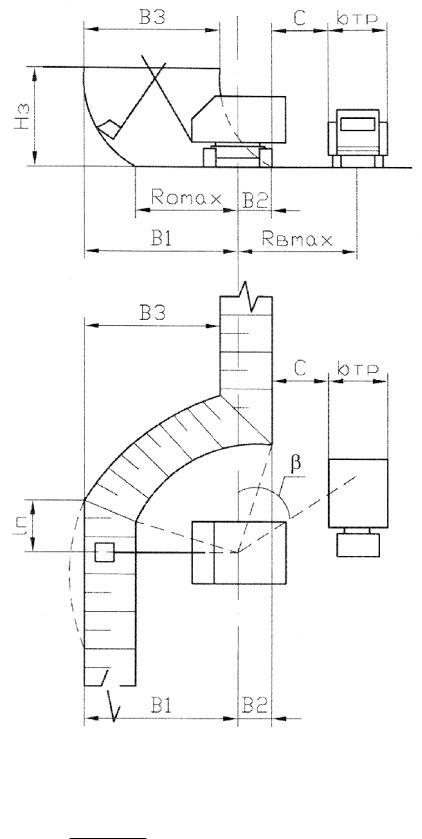

Бетонные покрытия бывают монолитными и сборными. Монолитные бетонные покрытия укладываются толщиной до 25 см с армированием сетками в нижней части плиты и с уплотнением площадочными вибраторами. Основанием для них служит хорошо уплотненная щебеночная подготовка толщиной 15-20 см. В зимнее время бетонные покрытия укладываются с электроподогревом и теплоизоляцией. Технологическая схема бетонирования такого покрытия, применяемая на дорогах БратскГЭССтроя представлена на рисунке 4.10. Сборные бетонные покрытия могут устраиваться по всей ширине проезжей части из дорожных или аэродромных плит ПАГ, а облегченные, временные - из переносных плит колейных покрытий — в карьерах, в забоях экскаватора, на временных подъездных приобъектных дорогах.

92

Рис. 4.10. Технологическая схема бетонирования основания покрытия дороги в зимнее время А – поперечный разрез полотна, б – продольный разрез, 1 – утепляющий слой опилок

толщиной 20 см, 2 – температурный шов (доска толщиной 40 мм), 3 – электроды диаметром 6 мм через 50-60 см, 4 – площадный вибратор С-414, укрепленный на швеллере № 20 (виброрейка), 5 – опалубка (брус 18*18 см), 6 – штыри диаметром 20-30 мм через 2-3 м, 7 – уложенный бетон слоем 18 см, 8 – песчано-гравийный грунт слоем 5 см, 9 – песок слоем 5 см, 10 – штыри крепления опалубки, 11 – нижние электроды со скобами крепления, 12 – верхние электроды

Деревянные или лежневые дороги применяются как временные в болотистых местах, на лесоразработках в качестве колейных покрытий из бревен, уложенных поперек движения и обитых досками по ширине колеи.

Специфическими особенностями автомобильных дорог на гидротехнических стройках является широкое применение ледовых дорог для сообщения между берегами и строительство бечевников — дороги вдоль русла реки для подхода к стволу гидроузла (Рис. 4.11). В горной местности дороги к створу нередко прокладываются в тоннелях (Саяно-Шушенская, Чиркейская, Ирганайская ГЭС и др.). Прокладка ледовых дорог начинается с промеров толщины льда, при котором можно начинать работу бульдозера (40-50 см). Работа начинается с расчистки полосы от снега и торосов, профилирование дороги грейдерами. Дороги, рассчитанные на длительные сроки работы усиливаются колейными лежневыми покрытиями из бруса в две или одну полосу движения. На одноколейных дорогах выполняется разъездная площадка через 150-200 м также с колейным настилом. По колеям закрепляется колесо - отбойные брусья, края дороги обозначаются вешками. Съезды на лед выполняются устройством сплошного деревянного настила. Ледовые дороги требуют постоянного систематического контроля — промеров льда, заморозки трещин, установки знаков допустимой грузоподъемности, инструктаж водителей.

93

Рис. 4.11. Схема настилов для ледовых дорог а и б – для грузов весом 20-25 тс, в – для грузов весом 45-60 тс, 1 – естественный лед, 2-

поперечины из брусьев сечением 15*22 см, 3 – прогоны из брусьев сечением 15*22 см, 4 – настил из досок толщиной 5 см, 5 – колесоотбойный брус сечением 15*22 см, 6 – поперечины из бревен диаметром 22 см, 7 – колесный настил из бревен диаметром 18*22 см, 8 – намороженный лед, 9 – прогоны из бревен диаметром 22 см, 10 – поперечины из бревен диаметром 20-22 см, 11 – настил из бревен диаметром 18-20 см,

Несущую способность ледяного покрова можно предварительно определить по таблице 4.12.

Таблица 4.12. Несущая способность ледяного покрова

|

Вес |

|

Толщина льда |

Минимальные |

|

|

|

|

|||

|

|

речного при |

расстояния от груза |

||

Груз |

груза |

|

|||

мокрого |

температуре от 1-20 |

до |

|||

|

(т) |

||||

|

|

°С |

кромки льда |

||

|

|

|

|||

|

|

|

|

|

|

Человек со |

0,1 |

15 |

10 |

5 |

|

снаряжением |

|||||

|

|

|

|

||

Автомобиль с |

8,5 |

45 |

30 |

25 |

|

грузом или бульдозер |

|||||

|

|

|

|

||

Автомобиль с |

10 |

50 |

40 |

26 |

|

грузом |

|||||

|

|

|

|

||

Трактор-тягач с |

20 |

70 |

55 |

30 |

|

грузом |

|||||

|

|

|

|

||

Экскаватор |

40 |

100 |

95 |

38 |

94

Бичевники отсыпаются по берегам по урезу воды на высоту, превышающую на 1-1,5 м наивысший уровень нижнего бьефа ГЭС. Отсыпка ведется из укрупненного камня из расчета неразмываемости насыпи при максимально возможных скоростях в нижнем бьефе. По бровке бичевника, обращенного к воде, выставляются сплошные ограждения из сборного железобетона (рис. 4.12), со стороны безводного откоса устраивается камнезащитные стенки крупность камня для отсыпки определяется по формуле проф. Избаша СВ. для устойчивости камня на выкат из гнезда. Максимальная скорость, при которой камень не выскочит из гнезда определяется по формуле:

Vmax = Kb П

Д

Д

cosα

cosα

Где а — угол откоса насыпи к горизонту;

Д = 3 |

|

GW |

- диаметр камня, приведенный к шару; |

|

|

|

|

π |

|

W -~ объем камня; |

||||

П = |

2g γ1 − γ - коэффициент, характеризующий свойства жидкости и камня; |

|||

|

|

|

|

γ |

γ |

— |

объемный вес воды; γ1 — объемный вес воды; Kb — коэффициент |

||

устойчивости камня на выкатывание из гнезда, Kb ≈1,2.

Рис. 4.12. Элементы дороги вдоль русла реки (бичевник)

1- асфальтобетонное покрытие, 2 – бетонное покрытие, 3 – щебеночная подготовка, 4

– насыпь из крупного камня, 5 – сплошное ограждение из железобетонных элементов, 6 – камнезащитная стенка, 7 - дренаж

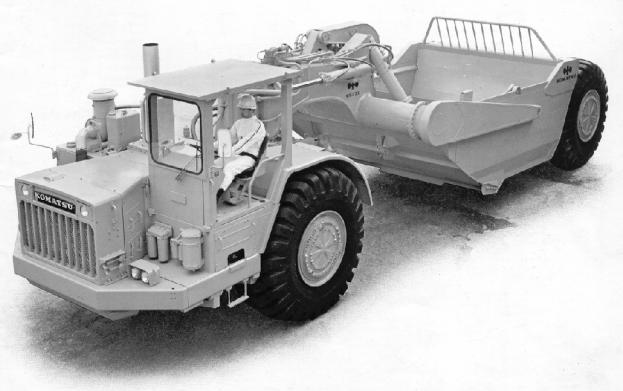

Для выполнения земляных работ по трассе дороги применяются мобильные одноковшовые дизельные экскаваторы на гусеничном или колесном ходу с емкостью ковша 1 м3, например, гусеничный полноповоротный экскаватор ЭО-4322, предназначенный для разработки грунтов I-IV категории Он имеет более 25 видов сменного рабочего оборудования, способного выполнять практически все виды дорожных работ. Таким же требованиям отвечает экскаватор фирмы «LIEBHERR» (Германия) модели А-312 Litronic с объемом ковша 0,75 м3, «Поклэн» (Франция), «Хитачи» (Япония). Вес этих машин находится в пределах 20-30 тонн, скорость передвижения 20 км/ч, габаритная высота 3-3,2 м, ширина ходовой базы 2.8 м.

.Для разравнивания отсыпаемого земляного полотна применяются бульдозеры, мощность которых подбирается в зависимости от вида отсыпаемого грунта. На группах I, II, и разрыхленных III группы применяются бульдозер с поворотным прямым отвалом ДЗ101А, с мощностью двигателя 96 кВт. Для разравнивания каменной отсыпки применяются бульдозер на базе трактора ДЭТ-250М, Т-ЗЗО, Т-500 или Т-800. К этим тракторам

95

существует рабочее оборудование, рыхлители, отвал коробчатого сечения с козырьком в верхней части позволяет перемещать значительные по объему массы грунта.

Планировку отсыпаемого земляного полотна производят автогрейдерами, типоразмерный ряд которых включает классы по мощности от 160 до 250. В настоящее время серийно выпускается автогрейдер классов 160 и 250 С системами автоматического управления отвалом. Грейдерный отвал имеет ширину от 3724 мм. У автогрейдера ДЗ122А до 4800 мм, у грейдера ДЗ-140 высота отвала от 610 мм до 800 мм соответственно. С помощью грейдеров выводят из боковых резервов насыпи высотой до 1 м, вырезают кюветы глубиной до 0,8 м, срезают и профилируют откосы. Грейдерами устраивают в земляном полотне корыта для укладки дорожной одежды, перемещают и разравнивают щебень по полотну дороги, а также устраивают твердые покрытия дорог путем смешивания грунтовых или гравийно-щебеночных материалов с вяжущими. В зимнее время грейдерами очищают дороги от снежных заносов, складывают и сдвигают на обочины наросший, на поверхности дорожного полотна лед. Грейдеры незаменимы при ремонте грунтовых дорог с легкими покрытиями.

Важнейшей технологической операцией в строительстве дорог является уплотнение грунтов. Плотность грунта оценивается степенью его уплотнения, которая оценивается

отношением плотности скелета грунта ρскел.факт при данной его влажности к стандартной

плотности ρскл 8ст, полученной в лаборатории на приборе СоюздорНИИ ε = |

ρскел.факт |

% |

|

ρст |

|||

|

|

при строительстве автомобильных дорог степень уплотнения насыпей должны быть 0,95-1,0 %. Рекомендуемая влажность для различных грунтов представлена в таблице.

Рекомендуемая влажность грунта при его уплотнении. |

|

|

Грунт |

Влажность при коэффициенте уплотнения |

|

|

1-0,98 |

0,95 |

Пески пылеватые, супесь крупная |

Не более 1,35 |

Не более 1,6 |

Супеси легкие и пылеватые |

0,8-1,25 |

0,75-1,35 |

Супеси тяжелые и суглинки |

0,85-1,15 |

0,8-1,2 |

Суглинки тяжелые и глины |

0,95-1,05 |

0,9-1,1 |

Существует целый ряд разновидностей грунтоуплотняющих машин (до 14 типоразмеров). Наиболее употребительные самоходные виброкатки ДУ-62, ДУ-57, ДУ-58, предназначенные для уплотнения спланированных слоев грунта, нижних слоев асфальтобетонных покрытий и материалов дорожного основания.

На заключительной стадии строительства дорог в работу вступают асфальтоукладчики. Они имеют 5 типоразмеров, отличающихся по ширине укладки: I — с малой шириной укладки 1-3 м, II— с шириной укладки 2-4,5 м, III - с шириной укладки 2,5-7,5 м, VI — с шириной 3-9 м и V — с шириной укладки 3-12 м при выборе асфальтоукладчика для строительства новых дорог отдают предпочтение широкозахватным моделям III и IV типоразмеров, а при ремонте дорог — узкозахватным II типоразмерам. Для внутристроительных и подъездных дорог применяются колесные асфальтоукладчики отечественного производства ДС-191-504, ДС-191А, ДС-191-506. В процессе движения асфальтоукладчика уплотняющий рабочий орган производит уплотнение по всей ширине укладываемой полосе покрытия.

96

ГЛАВА 5. Основные положения определения производительности строительных машин

5.1. Категории производительности строительных машин

Производительность машин – объём работ, производимый машиной за единицу времени (например, за час, смену, сутки и т.д.). Обычно производительность машин принято определять за 1 час работы.

Различают 3 вида производительности машин:

∙ |

конструктивную |

– Пк, |

∙ |

техническою |

– Пт, |

∙эксплуатационную – Пэ.

Конструктивная производительность машин – количество продукции, выработанное машиной за 1 час при непрерывной работе. Процесс работы рассматривается при технических скоростях движения машин, условиях работы и нагрузках, установленных заводом изготовителем.

Для машин циклического действия.

Пк = q' |

× n' |

(5.1) |

ц |

ц |

где: q'ц – объём работ (продукции) выработанный за 1 рабочий цикл в т, м³ или шт. при паспортной загрузке рабочего органа машины (ёмкости ковша, грузоподъёмности крана).

nц' = tAэ

ц – количество условных рабочих циклов, выполняемых машиной за 1 час непрерывной работы в заводских (теоретических) условиях.

tц - продолжительность одного цикла;

А – переходной коэффициент – соотношение расчётной единицы времени работы (1 ч) и времени цикла (при tц в часах А = 1, при tц в мин А = 60, при tц в сек А = 3600).

Техническая производительность - наивысшая производительность за 1 час непрерывной работы, которая может быть достигнута в конкретных условиях производства работ при совершенной (проектной) организации строительного процесса.

В некоторых учебниках для каждого типа машин циклического действия приводятся свои формулы для технической производительности с включениями различных поправок и коэффициентов.

С целью унификации и общего подхода к определению технической производительности машин предлагается более общая исходная формула применимая для всех типов цикличных машин с введением общего коэффициента загрузки.

П Т = qц × пц = qц' |

× KЗ × пц' × Кц |

(5.2) |

||||||

|

q |

|

= q' |

× K |

|

, |

||

где: |

ц |

З – |

фактический расчетный объем продукции с учётом реальных |

|||||

|

ц |

|

||||||

условий загрузки рабочего органа.

КЗ – коэффициент загрузки рабочего органа, машины в конкретных условиях работы, учитывающий все возможные факторы, влияющие на загрузку рабочего органа. Для каждого типа машин этот коэффициент должен учитывать все особенности конкретных условий работы машины, влияющих на объем конечной продукции. Например, для экскаваторов это – разрыхление грунта, полнота наполнения ковша, для кранов - это фактический вес груза по отношению к паспортной грузоподъемности

Кц – коэффициент учитывающий конкретные условия, влияющие на продолжительность цикла.

97

Эксплутационная производительность машины – это среднечасовая производительность в течении смены в производственных условиях с учётом перерывов в работе машин, предусмотренных нормами или проектом (заправка топливом, смена рабочего оборудования, перемещения по площадке и т.д.).

П э |

= П Т × К |

в |

× К |

у , |

(5.3) |

ч |

|

|

* – Обычно часовую эксплуатационную производительность обозначают Пч, что и принято в дальнейшем.

в= Тчр Тчк.см – коэффициент внутрисменного использования машины в течение смены;

Тчр. – число расчётных часов работы машины за смену;

Тк

ч. см – общее число часов в смене (календарное)

Ку – коэффициент управления, учитывающий квалификацию машиниста и его утомляемость в зависимости от удобства управления. В настоящее время этот коэффициент, не учитывающийся из-за недостатка исследований по его величине.

В отличии от ПК и ПТ , определяемых за 1 час работы машины, эксплутационная производительность рассчитывается не только за 1 час, но и за смену, месяц и др.

Псутэ |

= Пч × Трч сут |

Пмесэ = Пч × Трч мес |

Пгодэ = Пч × Трч год |

(5.4) |

|||||

|

Т р |

,Т р |

|

,Т р |

, |

|

|

||

где: |

|

– расчетное число часов работы машины с учетом ее годового |

|||||||

ч.сут |

|

ч.мес |

ч.год |

|

|||||

режима, то есть |

Т р |

= j (годового режима работы машины) |

|

||||||

ч |

|

||||||||

Основой для определения Тчр является годовой режим работы машины (§5.2).

Для машин непрерывного действия соответственно: ПК=3600×f’×V’

ПТ=3600×f×V=3600×f’KЗV ПЭ=ПТ×Кв×Ку,

где: f’ – площадь сечения потока продукции в м² при паспортной загрузке рабочего органа.

V’ – скорость потока продукции м/с.

f – расчётная площадь сечения потока продукции м² при конкретных условиях загрузки.

КЗ – коэффициент загрузки рабочего органа.

V – расчётная скорость потока продукции, м/с, учитывающая конкретные условия работы.

5.2. Определение годового режима работы строительных машин

Годовой режим работы определяется по формуле

ДР=ДК - Дперер=365 - Дперер |

(5.5) |

где: ДР –расчетное число дней работы машины в году. ДК – число календарных дней в году (365).

Дперер – число нерабочих дней (перерывов) в году Дперер – определяется из условия работы машины, её обслуживания и перемещения на

объект

Дперер =(Двых + Дмет + Дрсм + Дперебаз + Дожид + Днепр) |

(5.6) |

|

где: |

Двых – число выходных дней по календарю. |

|

Дмет – число дней с неблагоприятными климатическими условиями = j (климатических зон) (ветер > 10 м/с, дождь, промерзание грунта)

98

Дрем – число дней для ремонта;

Дрем = Тгр * Рчр , где Тгр - отработанное время машины; Рчр – нормативные затраты времени ремонта на 1 час рабочего времени (по спец. нормам):

Дперебаз – число дней для перебазировки Дожид – число дней ожидания ремонта (по данным аналогов в ПОС)

Днепр – число дней перерывов по непредвиденным обстоятельствам Днепр ≈ 3%(Дк-Дв)

Годовой режим распределяется по сезонам, месяцам, с учётом αз – коэффициента снижения расчётных часов машины в зимний сезон.

При отсутствии конкретных данных для определения Тчр , он приближенно может быть определён с использованием коэффициента использования календарного времени года в

работе машины – Кик .

Пэ = Пк × Кк

год ч год и (5.7)

Кик =ϕ (типа машины, температурной зоны) ≈ 0,3-0,5

5.3. Определение необходимой общей производительности и числа строительных машин

Общая потребная производительность строительных машин для производства земляных работ определяется в зависимости от необходимой интенсивности работ J.

åПi = j(Ji )

Для каждого вида работ на основании календарного плана устанавливается график изменения интенсивности на весь период возведения сооружения. Эти графики, как правило, имеют ступенчатый характер, изменяясь по годам, сезонам месяцам.

На основании этих графиков выделяют среднюю месячную интенсивность за какой-то

J ср J пик

длительный период мес и кратковременную пиковую мес интенсивность.

В принципе, производительность строительных машин должна удовлетворять максимальную пиковую потребность в интенсивности работ. Но эту пиковую потребность можно удовлетворить не только за счёт увеличения количества машин, но и за счёт изменения режима работы машины. Это положение и принимается при определении необходимого количества машин.

Обычно расчёты ведутся на среднюю месячную расчётную производительность за расчётный период. Тогда:

летн |

|

åViлетн |

|

|

Jмес |

i = |

|

|

|

nмеслетн |

|

|

||

|

|

|

|

|

зимн |

åViзимн |

|

|

|

Jмес |

i = |

|

|

|

nзимн |

(5.8) |

|||

|

|

мес |

||

Производительность машин и их число должны обеспечивать эту интенсивность при нормальном режиме работы

Плетн × N ³ Jлетн

мес i i мес i

99

|

летн |

|

Ni = |

Jмес i |

|

летн |

|

|

|

Пмес i |

(5.9) |

|

|

где: Nj – число машин

Пиковая месячная интенсивность должна обеспечиваться за счёт работы этих же машин при специальном пиковом режиме работы (увеличение числа смен использования машин в сутки). Обычно расчетная производительность парка однотипных машин учитывает двухсменную работу 65-70% всех машин и 30-35% – односменную. В период пиковых нагрузок число машин не меняется, но работа значительного их числа переводится на двухсменный или даже трехсменный режим.

Тогда

Пмеспик i = Пч i × Тпикч i |

|

||

Niпик = |

Jпик |

|

|

мес i |

|

||

|

Ппик |

|

(5.10) |

|

мес i |

||

Необходимо стремится к тому, чтобы

Ni ³ Nпикi

Выбор конкретных машин осуществляется по соответствующим каталогам.

В настоящее время отечественная и зарубежная промышленность выпускает большое количество строительных машин, с большим разнообразием параметров и характеристик. Выпуском машин занимаются многие заводы и фирмы в том числе:

∙в России: – КЗТМ ЗАО (крастяж маш) – красноярский завод тяжелого

машиностроения, ОМЗ – объединенные машиностроительные заводы – Группа Уралмаш – Ижора, ВЭКС – Воронежский экскаваторный завод, Ковровский экскаваторный завод, САРЭКСОЛО – Саранский экскаваторный завод, ТВЭКС – Тверской экскаваторный завод, ATLAC-TEREX, ЭКСКО ОАО – Костромской экскаваторный завод;

∙за рубежом: Komatsu, Caterpillar, Volvo, Hitachi, Daewoo… и другие.

Сведения о выпускаемых машинах каждой фирмы можно найти в интернете. Диапазон общих характеристик машин будет дан в соответствующих разделах учебника.

100

101

РАЗДЕЛ II. ПРОИЗВОДСТВО ЗЕМЛЯНЫХ РАБОТ ГЛАВА 6. Общие вопросы производства земляных работ

6.1. Виды земляных работ и сооружений

Земляные работы присутствуют при возведении почти всех сооружений и на всех этапах строительства гидротехнических объектов. На первом этапе – это отсыпка перемычек и разработка котлованов, на втором – это отсыпка каменного банкета и грунта при перекрытии, на третьем – это разработка котлованов при русловой компоновке и отсыпка основного тела плотины при пойменной компоновке, на четвертом и пятом – это продолжение отсыпки земляных частей сооружений, благоустройство территорий.

Стоимость земляных работ достигает до 50% общей стоимости объекта. Объёмы работ особенно в гидротехническом строительстве достигают многих миллионов кубических метров грунта. Так при строительстве Волжской ГЭС им. Ленина потребовалось переработать 162 млн. м³; на Канале им. Москвы – 154 млн. м³; на Братской ГЭС – 17,7 млн. м³.

По высотному положению относительно существующей поверхности земли земляные сооружения делят на выемки и насыпи.

Выемки – сооружения расположенные ниже дневной поверхности земли (Рис. 6.1) – каналы, траншеи, карьеры.

Насыпи – сооружения, возводимые на отметках выше дневной поверхности земли (рис. 6.2) – плотины, дамбы, дорожное полотно и др.

К насыпям относят и обратные засыпки ранее образованных выемок. Полувыемки – сооружения с преобладанием выемки.

Полунасыпи – сооружения с преобладанием насыпи.

В зависимости от назначения различают выемки профильные и не профильные. Профильные выемки (деловые) являются частью строящихся сооружений. Не

профильные – выемки для получения грунтов для насыпи (карьеры, резервы) и дополнительные выемки по условиям производства работ.

В зависимости от срока существования различают постоянные или временные выемки. Последние возводятся только на время производства строительных работ.

Виды основных сооружений и их различия видны из Рис.6.1, 6.2.

102

Рис. 6.1. Основные типы выемок (поперечное сечение): а) котлован б) траншея в) канал г) канал в полувыемке

1– Естественная поверхность земли; 2– контур будующего сооружени; 3–профильная выемка; 4– профильная насыпь; 5– квальер (отвал) грунта – непрофильная насыпь.

Рис. 6.2. Основные типы насыпей а) Однородная плотина (дамба) б) разнородная плотина; в) канал в насыпи; г) канал в

полунасыпи; д) обратная засыпка; е) насыпь дорожного полотна 1 – профильная насыпь; 2 – естественная поверхность земли;3 – контур котлована; 4 –

контур отдельных внутренних частей плотины; 5 – резервы грунта; 6 – отвал; 7 – обратная засыпка.

Элементы поперечного сечения выемки и насыпи даны на Рис. 6.3. Крутизна откосов характеризуется коэффициентами заложения откосов.

m = |

L |

= ctgα = |

1 |

|

|

|

H |

tgα , |

(6.1) |

||||

|

|

|||||

где L – длина горизонтальной проекции откоса; Н – глубина выемки или высота насыпи;

α – угол наклона поверхности откоса к горизонтальной поверхности.

103

Рис. 6.3. Элементы поперечного сечения выемок и насыпей: а) выемка б) насыпь в) откос выемок и насыпей

1 – Глубина выемки; 2 – ось выемки; 3 – дно выемки; 4 – подошва откоса выемки; 5 – откос выемки; 6 – промежуточная берма; 7 – берма; 8 – высота насыпи; 9 – ось насыпи; 10 – гребень насыпи; 11 – бровка насыпи; 12 – средний откос насыпи; 13 – откос насыпи между бермами; 14 – подошва откоса насыпи; 15 – основание насыпи.

Для постоянных земляных сооружений крутизна откосов задаётся проектом из условий их устойчивости. Для временных котлованов и траншей крутизна откосов назначается с учётом вида грунтов и глубины выемок.

Особым видом земляных работ являются планировочные работы, выполняемые для выравнивания поверхности (площадки) и придания ей заданного уклона. При этом срезают грунт с повышенных мест и отсыпают его в пониженных местах с общим выравниванием поверхности.

Объём земляных работ определяют в соответствии с правилами вычисления объёмов геометрических тел, используя вычислительную технику, а для сложных конфигураций и поверхностей соответствующие программы. Объёмы работ по выемкам определяют по грунту, как правило, в состоянии его естественной плотности. При возведении насыпей объем укладываемого грунта определяется с учетом коэффициента уплотнения.

Различают проектные (профильные) объёмы работ и производственные. Проектные – по геометрическим размерам в проекте сооружения. Производственные объёмы – фактически выполняемые с учётом дополнительных объёмов, связанных с условиями производства работ, переработки грунтов и деформацией (осадки) насыпей.

6.2. Строительные свойства грунтов

Грунт – сложная 3х фазная система, состоящая из твёрдых частиц горных пород, воды и газа (воздуха). Объем грунта зависит от объема составляющих его фаз.

Vгр.=Vтв.+Vводы+Vвозд.

Различают два класса грунтов:

-класс грунтов с жесткими структурными связями – класс скальных грунтов;

-класс грунтов без жестких структурных связей – класс нескальных (рыхлых) грунтов. Скальные грунты по пределу прочности на одноосное сжатие в водонасыщенном

состоянии Rс , МПа, подразделяются на:

-очень прочные (Rс > 120);

-прочные (120 ≥ Rс > 50);

-средней прочности (50 ≥ Rс > 15);

-малопрочные (15 ≥ Rс ≥5);

Полускальные грунты:

-пониженной прочности (5 > Rс ≥ 3);

-низкой прочности (3 ≥ Rс ≥ 1);

-весьма низкой прочности (Rс < 1).

К скальным грунтам относятся породы: магматические (граниты, диориты, порфиры, долериты, базальты), метаморфические (гнейсы, кварциты, кристаллические сланцы, мраморы), осадочные (крепкие известняки, доломиты и песчаники с кремнистым цементом). В монолитном состоянии они характеризуются следующими значениями физико-механических характеристик: плотность грунта 2,50-3,10 т/м³; пористость < 0,01; сопротивление разрыву ≥ 1МПа.

Полускальные грунты обладают жесткими кристаллическими связями и пластичными коллоидными связями. Это раздробленные выветрелые скальные магматические и метаморфические породы, а также осадочные: глинистые сланцы, аргиллиты, алевролиты, песчаники, конгломераты на глинистом цементе, мелы, мергели, некоторые виды известняков и доломитов, туфы, гипсы и др. В монолите они характеризуются

104

следующими значениями физико-механических характеристик: плотность грунта 2,20-2,65 т/м³; пористость до 0,15; сопротивление разрыву 0,1-1 МПа.

Нескальные грунты в природных условиях залегают в виде несцементированных между собой частиц различной крупности. Одной из важных характеристик этих грунтов является гранулометрический состав – количественное сочетание в грунте частиц различной крупности в процентах (Рис.6.4). В зависимости от гранулометрического состава нескальные грунты подразделяются на крупнообломочные, песчаные и глинистые грунты.

Рис. 6.4 Гранулометрический состав грунтов

К крупнообломочным и песчаным грунтам относятся грунты с числом пластичности Ip<1, а именно: пески, гравий, галечник, т.е. грунты, не обладающие или обладающие очень слабыми связями между зернами, их плотность 1,40-1,90 т/м³; пористость 0,25-0,40. Принятая номенклатура крупнообломочных и песчаных грунтов приведена в табл.6.1.

Таблица 6.1. Наименование видов грунтов Распределение частиц по крупности в %

от массы сухого грунта

Крупнообломочные |

|

|

|

|

|

|

|

Валунный |

грунт |

(при |

преобладании |

Масса частиц крупнее 200мм составляет |

|||

неокатанных частиц – глыбовый) |

более 50% |

|

|

|

|||

Галечниковый грунт (при преобладании |

Масса частиц крупнее 10мм составляет |

||||||

неокатанных частиц – щебенистый) |

более 50% |

|

|

|

|||

Гравийный |

грунт |

(при |

преобладании |

Масса частиц крупнее 2мм составляет |

|||

неокатанных частиц – дресвяный) |

более 50% |

|

|

|

|||

Песчаные |

|

|

|

|

|

|

|

Песок гравелистый |

|

|

Масса частиц крупнее 2мм составляет |

||||

|

|

|

|

более 25% |

|

|

|

Песок крупный |

|

|

Масса частиц крупнее 0,5мм составляет |

||||

|

|

|

|

более 50% |

|

|

|

Песок средней крупности |

|

Масса |

частиц |

крупнее |

0,25мм |

||

|

|

|

|

составляет более 50% |

|

|

|

Песок мелкий |

|

|

Масса частиц крупнее 0,1мм составляет |

||||

105

|

более 75% и более |

Песок пылеватый |

Масса частиц крупнее 0,1мм составляет |

|

менее 75% |

Дополнительно песчаные грунты различаются по неоднородности гранулометрического состава, характеризуемой коэффициентом неоднородности

k60 /10 |

= |

d60 |

|

|

d10 |

(6.2) |

|||

|

|

где d60 - диаметр частиц, меньше которого в данном грунте содержится (по массе) 60% частиц;

d10 - диаметр частиц, меньше которого в данном грунте содержится 10% частиц; Глинистые грунты – грунты, содержащие значительное количество глинистых частиц

< 0,005 мм (Рис.6.4). Глинистые грунты обладают водоколлоидными структурными связями. В увлажненном состоянии они становятся пластичными. Такие грунты большей частью размокают, некоторые из них разбухают. Их плотность 1,10 – 2,10 т/м³; пористость от 0,25 до 0,80. К таким грунтам относятся глины, глинистые мергели, суглинки, супеси, лессы, в том числе просадочные.

В строительной практике эти грунты классифицируют в зависимости от содержания глинистых частиц:

∙глинистые >60-30% (тяжёлые, лёгкие, песчаные),

∙суглинистые 30-10% (тяжёлые, средние, лёгкие),

∙супесчаные 10-3% (тяжёлые, лёгкие, пылеватые).

Пластические свойства глинистых грунтов оцениваются числом пластичности

I p |

= (WL |

-Wp ) ³ 1 |

; |

|

(6.3) |

||

|

|

|

|

|

Wp |

||

где |

W |

L |

- влажность на границе текучести, %; |

- влажность на границе раскатывания, |

|||

|

|

||||||

%.

В зависимости от числа пластичности грунты подразделяются на виды согласно

табл.6.2. |

|

Таблица 6.2. |

|

||

|

|

|

|

||

|

Наименование |

видов |

глинистых |

Число пластичности |

I p |

|

грунтов |

|

|

|

|

|

|

|

|

|

|

|

Супесь |

|

|

1≤ I p ≤7 |

|

|

Суглинок |

|

|

7< I p ≤17 |

|

|

Глина |

|

|

I p >17 |

|

Важными свойствами грунтов является их водонепроницаемость, характеризуемая коэффициентом фильтрации – скорости фильтрации в грунте при градиенте напора, равном единице (таблица 6.3.). Эта характеристика важна не только при конструировании земляных сооружений, но и при решении вопросов организации и технологии ряда работ, в частности, при возведении перемычек, организации водоотлива и др.

|

Таблица 6.3. |

Наименование грунта |

Коэффициент фильтрации, м/сутки |

Гравий |

|

чистый |

200-100 |

106

с песком |

150-75 |

Песок |

|

крупный гравелистый |

100-50 |

крупный |

75-25 |

средний |

25-10 |

мелкий |

10-2 |

мелкозернистый |

2-1 |

глинистый |

|

Супесь |

0,7-0,2 |

Суглинок |

0,4-0,065 |

Глины |

0,005 и меньше |

Состояние и свойства грунтов и пород изменяются во времени как под воздействием природных факторов, так и под влиянием деятельности человека. Подробным изучением свойств грунтов занимаются специальные дисциплины: инженерная геология, грунтоведение и механика грунтов. Здесь же отметим только свойства, которые важны в строительстве и существенно влияют на трудность и условия разработки грунтов.

Наиболее важными показателями физических свойств грунтов, помимо их гранулометрического состава являются: плотность, влажность, внутреннее трение и сцепление.

Плотность – это масса грунта в единице объёма. Различают три категории плотности:

|

|

|

|

|

ρгр |

= |

mгр |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

Vгр - плотность грунта (вместе с водой); |

|

(6.4) |

||||||||||||||||

|

|

|

|

|

|

mT |

|

|

|

||||||||||||||

ρскел |

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

Vгр |

|

- плотность сухого грунта или скелета; |

|

|

(6.5) |

|||||||||||||

ρS |

= |

mT |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

- плотность твердых частиц грунта; |

|

|

|

|

(6.6) |

|||||||||||||||||

|

|

|

|

VT |

|

|

|

|

|

||||||||||||||

ρS |

= ϕ |

(минералогического состава) ≈ 2,4÷2,8. |

|

|

(6.7) |

||||||||||||||||||

где |

|

|

|

|

mгр |

– масса грунта; |

Vгр |

– объём грунта; |

m |

– масса твердых частиц; |

V |

– объём |

|||||||||||

|

|

|

|

|

|

|

|

|

|

T |

T |

||||||||||||

твердых частиц. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Производными этих характеристик являются: |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

n = |

VП |

|

|

|

|

|

|

|

|

||

а) Пористость: |

|

Vгр |

, |

|

|

|

|

|

|

(6.8) |

|||||||||||||

где |

V |

П |

- объем пор, |

Vгр |

- объем грунта. |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m = |

VT |

|

|

|

|

|

Аналогично для твердых частиц: |

Vгр , |

|

|

|

|

(6.9) |

|||||||||||||||||

m + n = 1 |

|

|

|

|

|

|

e = VП = |

n |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|||

б) Коэффициент пористости – e: |

V |

|

|

(6.10) |

|||||||||||||||||||

T |

|

|

|

|

|||||||||||||||||||

Для оценки плотности сложения несвязных грунтов значений ρскел , n, e недостаточно, т.к. плотность сложения зависит еще и от формы частиц и даже одинаковые по зерновому составу грунты могут в одном и том же состоянии по плотности сложения иметь

различные ρскел , n, e. Поэтому для таких грунтов вводится дополнительная характеристика

– показатель плотности сложения (относительная плотность сложения):

107

J D = |

e |

max |

− e |

ест |

= |

eф |

|

|

|

|

||

emax − emin |

emax |

|

|

(6.11) |

||||||||

|

|

|

|

|||||||||

где |

|

|

eф -фактическое снижение коэффициента пористости по |

сравнению с |

||||||||

максимальным, |

|

|

|

|

|

|

|

|

||||

|

emax - полное возможное изменение коэффициента пористости, |

|

||||||||||

|

e |

min |

и |

emax |

- коэффициенты пористости грунта в максимально плотном и рыхлом |

|||||||

|

|

|

|

|||||||||

состояниях, |

eест - |

|

|

|

|

|

|

|||||

сооружения). |

коэффициент пористости |

в естественных условиях |

основания (или |

|||||||||

|

|

|

|

|

|

|

|

|

||||

При |

e = emax |

|

- самое рыхлое сложение, при |

e = e |

min - самое плотное сложение. |

|||||||

|

|

|

|

|

|

|||||||

При |

J D = 0 − 0.33 - грунты рыхлые, при J D = 0.33 − 0.66 - грунты средней плотности, |

|||||||||||

при J D = 0.66 −1.0 - грунты плотные.

Существенное влияние на свойства грунтов и условия их разработки оказывает влажность. Влажность грунтов W – это соотношение массы воды Мв и массы твердых частиц (Мсух.гр.)

W = |

M в |

(6.12) |

|

М сух.гр |

|||

|

|

Она изменяется от 5 до 60% (<5%-сухие грунты, от 5 до 30%-влажные, >30%-мокрые)

(табл.6.4.). С изменением влажности изменяется трудность разработки грунтов. Труднее разрабатываются сухие грунты и повышенной влажности. Наиболее существенное влияние влажность играет при уплотнении грунтов. Чем больше глинистых и пылеватых частиц в грунте, тем большее количество влаги удерживается в его порах.

Таблица 6.4

|

|

Характерная |

|

|

Wраск |

Число |

Влажность |

|||

|

|

Пластические |

при |

|||||||

|

Вид грунта |

естественная |

пластичности |

|||||||

|

свойства |

|

Wтек |

|

наибольшей |

|||||

|

влажность ωест, % |

|

||||||||

|

|

|

|

|

|

|

Jp |

липкости |

||

|

|

|

|

|

|

|

|

|

||

|

Супесь |

10-15 |

Слабо |

|

10 −18 |

0-7 |

20-25 |

|

||

|

пластичный |

|

20 − 25 |

|

||||||

|

|

|

|

|

|

|

||||

|

Суглинок |

20-28 |

Пластичный |

18 − 25 |

7-17 |

25-30 |

|

|||

|

|

25 − 35 |

|

|||||||

|

|

|

|

|

|

|

|

|

||

|

Глина |

25-35 |

Высоко |

|

25 − 30 |

>17 |

35-45 |

|

||

|

пластичный |

|

45 − 50 |

|

||||||

|

|

|

|

|

|

|

||||

|

Для крупнообломочных и песчаных грунтов применяется классификация по степени |

|||||||||

|

влажности грунтов – доли заполнения пор водой (табл.6.5.). |

Таблица 6.5. |

||||||||

|

|

|

|

|

|

|

|

|||

|

Наименование крупнообломочных и |

|

Степень влажности Sr |

|

|

|||||

|

песчаных грунтов по степени влажности |

|

|

|

|

|

|

|

||

|

Маловлажные |

|

|

0< Sr ≤0.5 |

|

|

|

|||

|

Влажные |

|

|

0.5< Sr ≤0.8 |

|

|

|

|||

|

Насыщенные водой |

|

|

0.8< Sr ≤1.0 |

|

|

|

|||

Степень влажности определяется по формуле

108

Sr = (W × ρS ) (eo × ρw ) , |

(6.13) |

где W – природная влажность грунта, доли единицы; |

ρs - плотность частиц грунта, |

т/м³; ρw - плотность воды, принимаемая равной 1 т/м³; |

eo - коэффициент пористости |

грунта природного сложения и влажности. |

|

В процессе разработки частицы грунта отделяются друг от друга и вследствие менее плотного прилегания после разработки занимают больший объём, с соответствующим уменьшением средней плотности. Это свойство грунтов называется разрыхляемостью и характеризуется коэффициентом разрыхляемости kp.

Kp = |

Vp |

|

|

|

V |

(6.14) |

|||

|

||||

|

e |

|||

где: |

|

Vp – объём грунта после разработки (рыхлого) |

||

Ve – объём грунта в естественном состоянии до разработки

Наибольшее разрыхление имеют скальные грунты (1,4;1,5), наименьшее – пески (1,08¸1,17). (Таблица 6.6.) Разрыхление грунтов необходимо учитывать в течение всего

технологического процесса при разработке, погрузке, транспортировке, укладке и уплотнении. Различают первичное и остаточное разрыхление.

Таблица 6.6. Коэффициенты разрыхления основных грунтов

Грунты |

|

Коэффициенты разрыхления |

|||

|

Первоначальный |

Остаточный |

|||

|

|

||||

Песок и супесь |

1,08 |

– 1,17 |

1,01 |

– 1,025 |

|

Гравий |

|

1,20 |

– 1,30 |

1,03 |

– 1,04 |

Глина, суглинок |

1,24 |

– 1,30 |

1,04 |

– 1,07 |

|

Глина, суглинок тяжелые с |

1,26 |

– 1,32 |

1,06 |

– 1,09 |

|

примесью щебня и гравия |

|

|

|

|

|

Лёс |

|

1,14 |

– 1,28 |

1,015 – 1,05 |

|

Растительный грунт |

|

|

|

|

|

Скальные |

разрыхленные |

1,40 |

– 1,5 |

1,20 |

– 1,30 |

грунты |

|

|

|

|

|

Трудность разработки и перемещения грунта сильно зависит от таких показателей как внутреннее трение и сцепление (табл.6.7). Показателем трудности разработки грунта землеройными машинами служит удельное сопротивление грунта резанью kр кгс/см2 и

сопротивление грунта копанию kк кгс/см2. |

|

|

kр, kк = j(f, fм, c), |

(6.15) |

|

где |

f – коэффициент внутреннего трения грунта по грунту; fм – коэффициент |

|

внутреннего трения грунта по металлу; с – сцепление частиц грунта. |

|

|

В свою очередь: f = tgj fм = tgjм |

(6.16) |

|

где: j – угол внутреннего трения грунта по грунту, jм – угол внутреннего трения

грунта по металлу. |

jм = (0,5¸0,75)j |

|

||

В первом приближении можно принять: |

|

|||

Таблица 6.7. Ориентировочные значения j и |

с. |

|

||

Вид грунтов |

|

Угол |

внутреннего |

Удельное |

|

трения j, град |

сцепление с, МПа |

||

109

Песчаные |

|

|

|

гравелистые и крупные |

|

43-38 |

0,001 |

средней крупности |

|

40-35 |

0,002-0,001 |

мелкие |

|

38-32 |

0,003-0,001 |

пылеватые |

|

36-30 |

0,004-0,002 |

Глинистые при влажности |

на |

|

|

пределе раскатывания Wp % |

|

|

|

9,5-15,4 |

|

25-21 |

0,006-0,003 |

15,5-22,4 |

|

22-17 |

0,025-0,009 |

22,5-30,4 |

|

18-15 |

0,041-0,023 |

|

|

|

|

Сопротивление грунта резанию и копанию можно снизить предварительным рыхлением или увлажнением грунта. Увлажнение следует производить с таким расчётом, чтобы грунт не налипал на рабочие органы, и не затруднялось передвижение механизмов по поверхности забоя.

Для выбора типа машины при разработке грунтов весьма важной их характеристикой является способность грунтов выдерживать нагрузки от передвигающихся и работающих машин – так называемая несущая способность грунтов (Рн). Несущая способность – это удельная нагрузка на грунт, при которой отсутствует выпор грунта.

Рн = ϕ(f, c, ω)

Реальная нагрузка на грунт Р от гусеничных машин должна быть меньше Рн Р ≤ (0,6÷0,8)Рн

Грунты в состоянии обычной естественной влажности обладают довольно хорошей несущей способностью. Однако с увеличением влажности прочность грунтов резко снижается (табл.6.8.).

Прочность грунтов на сжатие, МПа. |

|

Таблица 6.8. |

|

|

|

Грунты |

Влажность |

|

Пески |

естественная |

высокая |

|

|

|

крупные |

0,35-0,45 |

0,35-0,45 |

средние |

0,25-0,35 |

0,25-0,35 |

мелкие |

0,20-0,30 |

0,15-0,25 |

супеси |

0,25-0,30 |

0,2-0,3 |

суглинки |

0,20-0,30 |

0,1-0,25 |

глины |

0,25-0,60 |

0,1-0,4 |

торфяники |

0,02-0,06 |

0,01-0,015 |

Классификация грунтов по трудности разработки

Едиными нормами и расценками (ЕНиР) предусматривается разделение грунтов по трудности разработки на отдельные группы.

Группы грунтов зависят не только от типа грунта, но и от способа его разработки и типа применяемых машин.

В таблице 6.9. приведены группы грунтов по трудности и разработки основными землеройными машинами.

Таблица 6.9. Группы грунтов по трудности разработки |

|

|

|

|||

Наименование |

|

Разработка грунта |

|

Разрабо- |

||

грунта |

экскаваторами |

Скре- |

Буль- |

Грей- |

Бурильно- |

тка |

|

ОдноМногоко- |

пера- |

дозе- |

дерами |

крановыми |

мерзлого |

110

|

|

|

|

ков- |

вшовыми |

ми |

рами |

|

машинами |

грунта |

|

|

|

|

шовы- |

траншей- |

|

|

|

|

|

|

|

|

|

ми |

ными |

|

|

|

|

|

|

1 |

|

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Глина ломовая |

|

lV |

- |

- |

lll |

- |

ll |

lllм |

||

То же, жирная без |

ll |

ll |

ll |

ll |

ll |

l |

lllм |

|||

примесей |

|

|

|

|

|

|

|

|

|

|

Гравийно- |

|

|

l |

- |

ll |

ll |

lll |

- |

- |

|

галечниковые |

|

|

|

|

|

|

|

|

||

грунты |

|

с |

|

|

|

|

|

|

|

|

размером |

частиц |

|

|

|

|

|

|

|

||

до 80 мм |

|

|

|

|

|

|

|

|

|

|

Растительный |

|

l |

l |

l |

l |

l |

l |

- |

||

грунт без корней |

|

|

|

|

|

|

|

|||

и примесей |

|

|

|

|

|

|

|

|

|

|

Лёсс |

мягкий |

без |

l |

ll |

l |

l |

l |

l |

lм |

|

примесей |

|

|

|

|

|

|

|

|

|

|

Лёсс твердый |

|

lV |

- |

ll |

lll |

- |

- |

- |

||

Песок |

|

без |

l |

ll |

ll |

ll |

ll |

l |

lм |

|

примесей |

|

|

|

|

|

|

|

|

|

|

Скальные грунты, |

Vl |

- |

- |

- |

- |

- |

- |

|||

предварительно |

|

|

|

|

|

|

|

|||

разрыхленные |

|

|

|

|

|

|

|

|

||

(кроме |

|

|

|

|

|

|

|

|

|

|

отнесенных к |

lV |

|

|

|

|

|

|

|

||

и V группам) |

|

|

|

|

|

|

|

|

||

Суглинок |

лёгкий |

l |

l |

l |

l |

l |

l |

llм |

||

и |

лёссовидный |

|

|

|

|

|

|

|

||

без примесей |

|

|

|

|

|

|

|

|

||

Суглинок |

|

|

lll |

- |

- |

ll |

- |

- |

lllм |

|

тяжелый |

|

без |

|

|

|

|

|

|

|

|

примесей |

|

|

|

|

|

|

|

|

|

|

Суспесь |

|

без |

l |

ll |

ll |

ll |

ll |

ll |

lм |

|

примесей |

|

|

|

|

|

|

|

|

|

|

Торф без корней |

l |

l |

l |

l |

l |

l |

llм |

|||

6.3 Определение объемов земляных работ. Баланс грунтовых масс

Общие положения

Строительство гидротехнических сооружений отличается по сравнению со строительством других промышленных сооружений выполнением больших объемов земляных работ, которые в свою очередь определяют достаточно высокую стоимость и длительные сроки строительства.

Определение объемов работ по сооружениям выполняется как на стадии проектирования, так и в процессе строительства. Казалось бы, процесс подсчета объемов работ по различным сооружением довольно прост и не требует значительной математической подготовки. Однако, как проектировщики-гидротехники, так и строители сталкиваются здесь с различными трудностями. Во-первых, это связано с многообразием архитектурных форм различных сооружений, среди которых довольно часто встречаются криволинейные поверхности нетрадиционной формы. Во-вторых, приходится сталкиваться с различными подходами и методами при определении объёмов земляных работ для различных сооружений. Зачастую,

111

выбор метода расчета может занять у проектировщика достаточно много времени. И, наконец, сама процедура определения объёмов работ достаточно трудоёмкая, требует существенной деталировки объектов и кропотливой их обработки.

Необходимо отметить, что качественное определение объёмов земляных работ, особенно временных, устраиваемых в период выполнения строительно-монтажных работ, является важным элементом технологического проектирования. Достоверность результатов расчета может существенно повлиять на выбор решения о способах производства работ, комплексной механизации и организации земляных работ по различным сооружениям, другими словами - на технико-экономические показатели производства.

Подсчёт объёмов земляных работ должен производиться в соответствии с указаниями нормативных документов (СНиПов) и с учётом классификации грунтов по трудности разработке. Следует отметить, что при расчете объёмов земляных работ объёмы грунтов всегда определяются в плотном теле, т.е. при плотности их естественного залегания. Общий объём работ по сооружениям представляет собой сумму из объемов основных и дополнительных работ.

В состав объемов основных работ включаются все объёмы работ, определяемые конструкцией сооружения и его отдельных частей. В дополнительных - учитываются объёмы работ, без выполнения которых процесс производства основных видов работ становится невозможным (съезды и выезды из котлована, уширения для проезда и разворота транспорта, различные перемычки, подсыпки и т.д.).

Способы определения объемов земляных работ

Выбор способа подсчета объемов земляных работ зависит в основном от вида сооружения, рельефа местности и требуемой точности расчетов.Всё многообразие методов и способов расчёта объемов работ предполагает знание основных плановых размеров сооружений, глубину заложения и крутизну откосов, а также принятые решения о методах выполнения основных производственных процессов.

Существуют различные способы определения объёмов земляных работ – аналитический, графический и графоаналитический (комбинированный).

В случае применения аналитического способа расчёта необходимо знание математических зависимостей по определению объёмов простых геометрических фигур. В том случае, когда форма объекта представляет собой сложное очертание поверхности выемки или насыпи, последние разбивают на ряд более простых геометрических тел, определяют объёмы полученных фигур и затем суммируют их.

При использовании графического способа расчёта объёмов работ необходимо построить различные графические зависимости изменения объёма работ от различных величин проектируемого объекта и на их основании определить соответствующий объём работ.

При графоаналитическом способе определения объёма работ строят графические зависимости изменения площади поперечного сечения объекта от линейных величин и затем обрабатывают их аналитическим способом.

Определение объёмов выемок (котлованов)

Подсчёт объёмов земляных работ по устройству выемок (котлованов, траншей) и насыпей при известных размерах достаточно прост и производится по известным математическим зависимостям.

Размеры котлованов зависят от размеров строящихся зданий и сооружений, глубины их заложения, а также от принятой схемы возведения.

Встроительной практике выделяют следующие схемы возведения сооружения:

−схема 1 (кольцевая) – механизмы по транспортировке материалов и возведению сооружения перемещаются вокруг котлована по берме;

−схема 2 – механизмы перемещаются по дну котлована;

−схема 3 – механизмы в процессе основного строительства перемещаются по дну котлована, а заключительные монтажные работы осуществляют снаружи;

−схема 4 (комбинированная) – механизмы, выполняющие монтажные работы

112

передвигаются как снаружи котлована, так и по его дну.

По схеме 1 как правило возводят небольшие сооружения, ширина (диаметр) которых не превышает 15 метров (Всоор < 15м).

По схеме 2 возводят более крупные сооружения, (Всоор > 15м). При этом размеры котлована

должны обеспечивать проезд механизмов вокруг возводимых сооружений.

По схеме 3 и 4 строят особо крупные сооружения, размеры которых многократно

превышают размер в 15 метров (Всоор >> 15м).

В зависимости от размеров возводимого сооружения ширина котлована по дну Bк определяется путём суммирования следующих величин: ширины собственно сооружения, проезда транспортных средств (в случае их перемещения по дну), ширины полосы для размещения водоотливных средств (канав, приямков, иглофильтров и т.д.). Длина котлована по дну Lк определяется аналогично.

Значение крутизны откосов котлованов (коэффициент заложения откосов) m зависит от глубины выемки и прочностных свойств грунтов. Предварительно крутизну откосов можно назначить по нижеприведенной таблице:

Таблица 6.10. Расчетная максимально допустимая крутизна откосов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Группа |

|

Грунт |

|

|

|

При глубине выемки, м |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

грунта |

|

|

|

|

|

|

|

|

|

|

|

|

|

5-6 |

|

6-8 |

|

8-10 |

|

|

10-14 |

|

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

Песок (влажный |

|

1 : 1,25 |

|

1 : 1,5 |

|

1 : 1,75 |

|

|

1 : 2 |

|

|

|

ненасыщенный) |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

|

Супесь |

|

1 : 1 |

|

1 : 1,25 |

|

1 : 1,5 |

|

|

1 : 1,75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I, II |

|

Суглинок |

|

1 : 0,85 |

|

1 : 1 |

|

1 : 1,25 |

|

|

1 : 1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III, IV |

|

Тяжелый |

|

1 : 0,75 |

|

1 : 1 |

|

1 : 1,25 |

|

|

1 : 1,5 |

|

|

|

суглинок, глина |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На рисунке 6.5. представлены схемы для определения объемов земляных работ котлованов различной конфигурации.