- •Введение к учебнику «Производство гидротехнических работ»

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •13.1. Общая классификация бетонов

- •ГЛАВА 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Объем захваченного ковшом грунта

РАЗДЕЛ III. ПРОИЗВОДСТВО БЕТОННЫХ РАБОТ

ГЛАВА 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

13.1. Общая классификация бетонов

Бетоном называется искусственный камень , получаемый в результате затвердевания смеси вяжущего, заполнителей (крупного и мелкого) и воды. Это один из строительных материалов, применяемый во всех видах строительства ,в том числе и в гидротехническом.

В зависимости от назначения и условий эксплоатации все бетоны можно разбить на три группы.

А) Обычные констукционные и конструкционно – теплоизоляционные бетоны,к которым не предъявляются какие-либо специальные требования, кроме прочности и плотности. Они подразделяются на:

-Тяжелые, плотностью 2500-2200 кг\ м.куб. -Облегченные, плотностью 2200-1800кг\ м.куб. -Легкие, плотностью 1800-500 кг \м.куб.

-Особо легкие, плотностью 500 и менее кг\м.куб.(для ограждающих теплоизоляционных конструкций)

Б) Тяжелые конструкционные бетоны для гидротехнического и транспортного строительств, которые должны обладать еще и специальными требованиями

В) Специальные бетоны, приготавляемые на основе особых вяжущих:

- Силикатные бетоны с вяжущими из смеси извести и тонкомолотого кремнезема при добавке пористых заполнителей, применяемые как теплоизолятор в ограждающих конструкциях.

-Жаростойкий бетон –для работы при воздействии высоких температур, приготовляемый из смеси цементов и жидкого стекла.

-Особо жесткие бетоны –для защиты от радиоактивного заражения с плотностью более 2500кг\ м. Куб с заполнителями из тяжелых горных пород, чугуна, стали.

-Фибробетоныбетоны с дисперсным армированием для увеличения сопротивляемости трещинообразованию. Фибра изготовляется из обрезков металлических или иных волокон диаметром 0,1- 0,5 мм и длиной 10-50 мм.

-Цементно полимерные бетоныэто цементные бетоны с добавками из различных органических

соединенийполимеров., имеющие повышенную прочность на растяжение и изгиб. - Полимербетоны с вяжущими из полимерных смол,имеющие высокую химическую и коррозионную стойкость

Для всех бетонов применяются добавки для регулирования технологических свойств бетонов, улучшения физико-механических свойств и экономии цемента.

В последнее время появились так называемые высоко прочные бетоны-это бетоны, приготовляемые из смеси с ограниченным водосодержанием и обладающин высокими эксплоатационными свойствами, высокой прочностью и долговечностью. Их прочность в возрасте 28 суток может достигать 150Мпа, морозостойкость 600 и более. Срок службы такого бетона превышает 100лет. Получение такого бетона требует применения новых материалов и технологий. В них используются композиционные вяжущие вещества, химические модификаторы структуры,активные минеральные компоненты и добавки

Появление высоко прочных бетонов открыло эру нового поколения зданий и сооружений, небоскребов с каркасом из монолитного бетона, большепролетных мостов, железобетонных платформ для добычи нефти и др.

13.2 Требования к бетонам гидротехнических сооружений

Особенности бетона и бетонных работ в гидротехническом строительстве

К гидротехническим сооружениям относят сооружения, находящиеся в воде или постоянно, или временно (периодически). Эти сооружения возводятся в самых различных условиях и помимо силовых воздействий подвергаются воздействиям воды, мороза, агрессивных сред, кавитации, увлажнению-высушиванию и т.д. Вследствие этого бетоны для гидротехнических сооружений

238

должны обладать свойствами, отличающими их от обычных бетонов, рассчитываемых в основном на силовые воздействия.

Так, эти бетоны должны обладать такими дополнительными свойствами, как водонепроницаемость, морозостойкость, кавитационная стойкость и трещиностойкость. Выполнение этих требований обеспечивается соответствующим подбором состава бетона, специальной технологией его приготовления и технологией производства бетонных работ.

Гидротехническое строительство в нашей стране характеризуется укладкой огромных объемов бетона. Особенно большие объемы бетонных работ имеют место на гидроузлах с бетонными плотинами. Так, например, объем бетона на строительстве Братской ГЭС с бетонной гравитационной плотиной составил 4,9 млн. м³, а на строительстве Саяно-Шушенской ГЭС с арочно-гравитационной плотиной – более 9,0 млн. м³. Таким образом, одной из основных особенностей бетонных работ в гидротехническом строительстве является большой объем этих работ вследствие массивности гидротехнических сооружений и их больших размеров.

Отсюда вытекает и вторая особенность бетонных работ в гидротехническом строительстве – необходимость предусматривать в комплексе бетонных работ технологические мероприятия по обеспечению трещиностойкости и монолитности массивных бетонных сооружений. Известно, что твердение бетона идет с выделением тепла гидратации цемента, т.е. бетон в период твердения разогревается. При массивных конструкциях бетон разогревается до 40 и даже 50-60°С. Затем этот бетон подвергается внешнему воздействию температур наружного воздуха и начинает остывать до эксплуатационной температуры, причем остывание протекает неравномерно, вызывая температурные перепады и, как следствие, температурные напряжения. Технология производства бетонных работ должна обеспечить такой температурный режим в блоках бетонирования и в целом в сооружении, который не вызвал бы недопустимых температурных перепадов и трещинообразования в блоках и обеспечил монолитность этих конструкций. Поэтому в комплексе бетонных работ имеются технологические мероприятия по регулированию температуры бетонной смеси на бетонном заводе и бетона в блоках бетонирования.

Третьей особенностью производства бетонных работ в гидротехническом строительстве является необходимость обеспечения однородности бетона с требуемыми его качествами, опять же с целью повышения трещиностойкости и монолитности. Поэтому комплекс бетонных работ должен включать технологические операции по обеспечению такой однородности. Это точное фракционирование заполнителей и точное дозирование составляющих и др.

Существенной особенностью, вытекающей также из больших объемов работ, является необходимость комплексной механизации всех технологических операций и всей технологий бетонных работ, так как только комплексная механизация всех процессов с механизмами большой производительности может обеспечить укладку таких больших объемов работ с большой интенсивностью. Например, годовая укладка бетона на строительстве СаяноШушенской ГЭС составила 1200 тыс. м³/год, а месячная – 154 тыс. м³/мес.

Таким образом, как по требованиям к свойствам бетона, так и к технологии его приготовления и укладки, бетон для гидротехнических сооружений имеет значительные отличия от обычных бетонов.

Особое место в гидротехническом строительстве занимают сооружения из укатанных бетонов, позволяющих значительно повысить интенсивность работ при одновременном упрощении технологии и мер борьбы трещинообразованием.

В общем, технология бетонных работ включает в себя целый комплекс различных технологических операций и мероприятий, а именно: приготовление и хранение заполнителей, приготовление и транспортирование бетонной смеси, укладку и уплотнение бетонной смеси в блоках, уход за уложенным бетоном. Сюда же входят арматурные и опалубочные работы, подготовка блоков бетонирования и др. Каждая операция из этого комплекса имеет свое определенное влияние на качество бетона и его свойства, поэтому в целом качество и свойства бетона обеспечиваются соблюдением определенных требований именно во всей цепочке технологии бетона, а не только в какой-то одной.

Требования, предъявляемые к бетону гидротехнических сооружений

239

Требования к бетонам гидротехнических сооружений устанавливаются на основе анализа условий службы сооружений в соответствии с указаниями нормативных документов.

Основным при установлении требований к бетону является правильное определение комплекса внешних факторов, воздействующих на бетон гидротехнических сооружений в период строительства и последующей эксплуатации. В зависимости от характера воздействующих факторов и их интенсивности устанавливают соответствующие требования к бетону и назначают марки бетона.

Бетон подразделяют по следующим признакам:

а) в зависимости от расположения в конструкциях по отношению к уровню воды на подводный бетон, бетон зоны переменного уровня воды и бетон надводный;

б) по массивности конструкций на бетон массивный и немассивный; в) по действию напора воды на бетон напорных и бетон безнапорных конструкций;

г) по расположению в массивных конструкциях на бетон наружной и бетон внутренней зоны. Основными техническими требованиями к бетону гидротехнических сооружений являются:

механическая прочность и предельная растяжимость (предельная относительная деформация), водонепроницаемость, морозостойкость, допустимая степень водопоглощения и линейных изменений при увлажнении и высыхании, стойкость против агрессивного воздействия воды данного состава, отсутствие вредного взаимодействия щелочей цемента с заполнителями, допустимая степень разогрева, специальные, устанавливаемые в проекте (например, стойкость против кавитационного разрушения при больших скоростях воды, стойкость против истираемости потоком воды с донными и взвешенными наносами).

Прочность бетона характеризует сопротивляемость бетона сжимающим и растягивающим напряжениям, а также его деформативность. В зависимости от гарантированной прочности бетона при сжатии, измеряемой в мегапаскалях (МПа), ГОСТ устанавливает следующие классы: В5; В7,5; В10; В12,5; В15; В25; В30; В35. Эти классы по прочности на сжатие отвечают

гарантированной прочности бетона в МПа с обеспеченностью q = 0,95 . Для массивных

сооружений допускается q = 0,9 . Классы бетона по прочности для речных гидротехнических сооружений, как правило, устанавливаются в возрасте 180 дней. В случае сокращенных сроков строительства и быстрого ввода сооружений в эксплуатацию допускается устанавливать их в возрасте 28 и 90 дней. Для бетона морских сооружений классы по прочности устанавливаются в возрасте 28 дней.

Классы по прочности на осевое растяжение устанавливаются в тех случаях, когда они имеют главенствующие значения и контролируются на производстве. Предусматриваются следующие классы: Вz0,8; Вz1,2; Вz1,6; Вz2; Вz2,4; Вz2,8; Вz3,2.

Кроме классов бетона по прочности ГОСТ допускает в особых случаях применять показатели прочности по маркам М, характеризующим сопротивляемость бетона сжимающим и растягивающим напряжениям в кг/см² (в соответствии с ранее существовавшей классификацией). По прочности на сжатие ранее предусматривались следующие марки: М 50, 100, 150, 200, 250, 300, 350, 400, 450, 500, 550, 600, 700, 800; по прочности на растяжение: Рz 5, 10, 15, 20, 25, 30, 35, 40, 45.

При этом между классами бетона по прочности В и марками М имеются примерно следующие соответствия: М100 соответствует В7,5; М150 соответствует В10, В12; М200 соответствует В15; М250 соответствует В20; М350 соответствует В25.

Предельная растяжимость бетона (предельная относительная деформация), характеризующая сопротивляемость бетона деформациям (например, температурным), должна быть не менее: 5∙10-5 – для бетонов внутренних зон, 7∙10-5 – для бетонов наружных зон.

Методы определения различных характеристик бетона по образцам в лабораторных условиях регламентируется соответствующими нормативными документами.

Водонепроницаемость бетона характеризует сопротивление бетона воздействию напоров воды. ГОСТом устанавливаются следующие марки по водонепроницаемости: W 2, 4, 6, 8, 10, 12, 16. Марки устанавливаются в зависимости от напорного градиента J, определяемого как

240

отношение максимального напора в метра к толщине конструкции в метрах, и от температуры

воды tв: |

|

|

|

|

W=φ(J, tв, агрессивности среды) (13.1) |

(табл.11). |

|

|

|

|

|

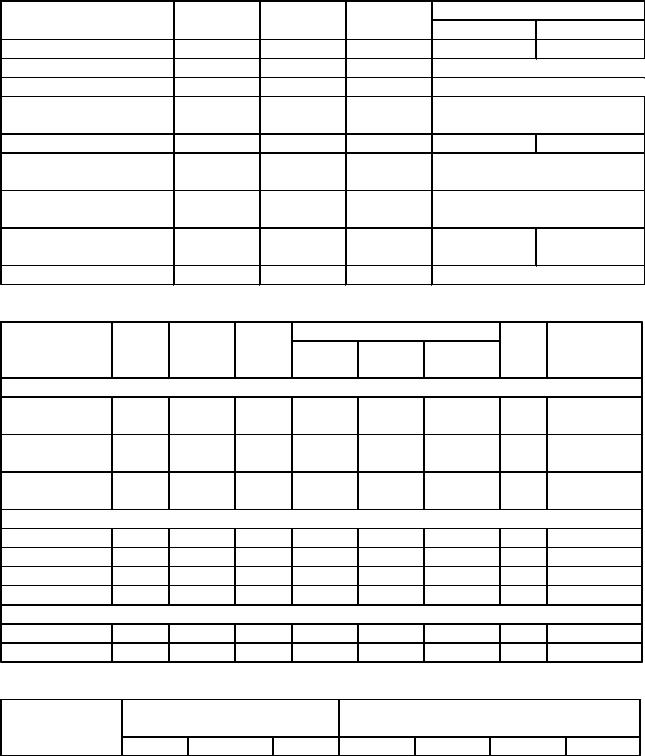

Таблица 11. Марки по водонепорницаемости |

||

Температура воды, ºС |

Марки бетона по водонепроницаемости при градиентах напора |

|||

|

До 5 |

Свыше 5 |

Свыше 10 |

Свыше 20 до 30 |

|

включительно |

до 10 |

до 20 |

включительно |

До 10º включительно |

W 2 |

4 |

6 |

8 |

Свыше 10º до 30º |

4 |

6 |

8 |

10 |

включительно |

|

|

|

|

Свыше 30º |

6 |

8 |

10 |

12 |

Примечание: Для конструкций с градиентом напора свыше 30 следует назначить марку бетона по водонепроницаемости W 16 и выше.

Для речных гидротехнических сооружений марки бетона по водонепроницаемости устанавливают в возрасте 180 дней, для морских – в возрасте 28 дней. Для бетона внутренних зон может приниматься марка по водонепроницаемости W-2 (при соответствующем обосновании). Для конструкций морских гидротехнических сооружений марки бетона по водонепроницаемости устанавливают в зависимости от зоны расположения и типа конструкций, но не ниже W4.

Морозостойкость бетона – это сопротивляемость бетона воздействию попеременного замораживания и оттаивания. ГОСТ устанавливает следующие марки по морозостойкости: F 50, 75, 150, 200, 300, 400, 500. Марка по морозостойкости для речных гидротехнических сооружений устанавливается в зависимости от климатических условий района и числа расчетных циклов попеременного замораживания и оттаивания или перехода через нуль температуры воздуха в течение года, т.е.

F=φ (климатических условий, числа циклов замораживания и оттаивания) (13.2) (табл.12).

|

|

|

|

Таблица 12. Марки по морозостойкости |

|

Климатическме |

Марки бетона по морозостойкости при числе циклов попеременного |

||||

условия |

|

замораживания и оттаивания в год |

|

||

|

До 50 |

Свыше |

Свыше |

Свыше 100 |

Свыше 150 до 200 |

|

включительно |

50 до 75 |

75 до 100 |

до 150 |

включительно |

Умеренные |

F 50 |

F 100 |

F 150 |

F 200 |

F 300 |

Суровые |

100 |

150 |

200 |

300 |

400 |

Особо суровые |

200 |

300 |

400 |

500 |

600 |

Примечание: 1. Климатическме условия, характеризующиеся среднемесячной температурой наиболее холодного месяца: умеренные – выше минус 10ºС, суровые – от минус 10 до минус 20º, особо суровые – ниже минус 20 ºС.

2.Среднемесячная температура определяется по СНиП 2.01.01-82, а также по данным гидрометеорологической службы.

3.При числе циклов более 200 следует применять специальные виды бетонов или конструктивныю теплозащиту.

Срок твердения бетона по марке морозостойкости принимается равным 28 суткам, а для массивных сооружений в теплой опалубке – 60 суткам.

Стойкость бетона к агрессивной среде характеризует его сопротивляемость разрушению от действия подземных или иных вод, содержащих различные агрессивные включения. Агрессивность воды устанавливается в соответствии со специальными инструкциями. В зависимости от рода агрессивности выбирают соответствующий вид цемента, стойкий против этого воздействия, а также проводят другие мероприятия для повышения сопротивляемости

241

воздействию агрессивной среды (повышают водонепроницаемость, плотность и др.) или в случае необходимости применяют гидроизоляцию конструкции.

Существенным требованием к бетону гидротехнических сооружений в массивных конструкциях является требование пониженного тепловыделения при твердении бетона для снижения перепадов температур и вследствие этого облегчения борьбы с трещинообразованием. Это требование обеспечивают применением соответствующего вида цемента с пониженной теплотой гидратации, тщательным подбором состава бетона с минимально необходимым расходом цемента при применении различных добавок, снижающих расход цемента. По этому показателю особенно ценным и являются укатанные бетоны с расходом цемента – 60-120кг/м³.

13.3. Зональное расположение марок бетона

Одним из наиболее важных мероприятий по снижению общего расхода цемента при строительстве массивных сооружений является зональное расположение различных марок бетона по поперечному профилю сооружения.

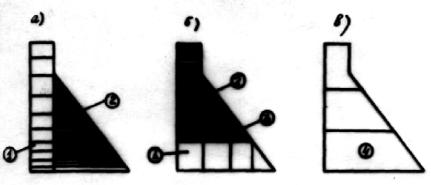

В зависимости от требований, предъявляемых к отдельным частям сооружений, в частности к телу плотины, различают следующие зоны (рис. 13.1): I – наружные части сооружения выше уровней воды, находящиеся под воздействием всех атмосферных факторов; 2 – наружные части сооружения в пределах переменных уровней воды; 3 – наружные части и подошва сооружений, находящиеся постоянно ниже уровня воды; 4 – внутренняя часть сооружения; 5 – части сооружений, подверженные особым воздействиям.

Размеры отдельных зон (толщину и высоту) назначают в зависимости от величины действующего напора, конструктивных размеров элементов плотины, схемы разрезки плотины на блоки бетонирования, размеров последних и климатических условий района строительства. Как правило, границы зон совмещают с границами блоков бетонирования по технологическим соображениям, однако в принципе вполне возможна укладка 2 марок бетона в один блок.

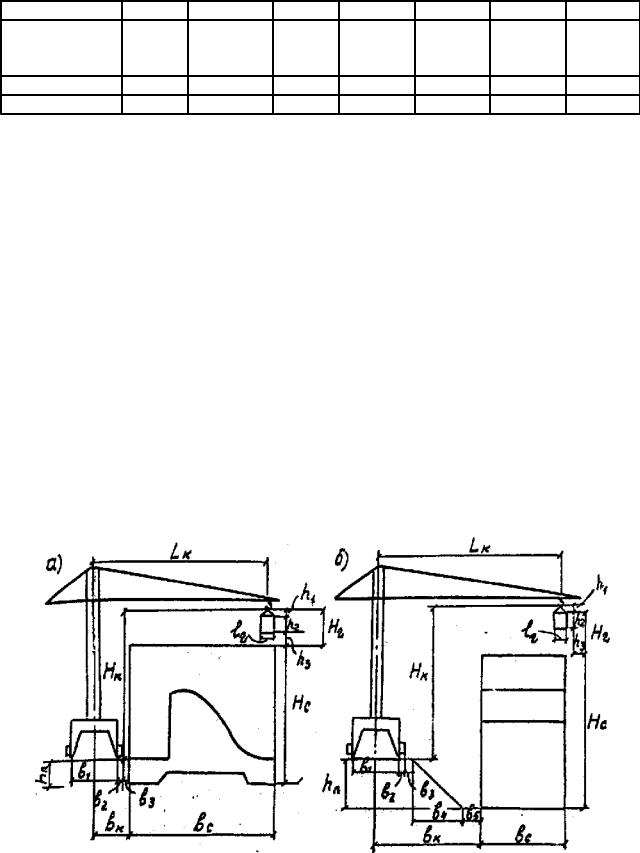

Рис. 13.I. Схема зонального расположения марок бетона:

а – глухая плотина, б – водосливная плотина, в – здание ГЭС, г – шлюз Зона 1 – определяющее требование по прочности или морозостойкости (для суровых

климатических условий); Зона 2 – определяющая требование по морозостойкости; Зона 3 –

242

определяющая требование по водонепроницаемости; Зона 4 – определяющая требование по прочности и минимальному тепловыделению; Зона 5 – специальные требования

Требования к бетону каждой зоны можно подразделить на определяющие (основные) и дополнительные.

Копределяющим относятся требования, которые в конечном итоге играют решающую роль при назначении марки бетона и его состава. Для каждой зоны, как правило, возможно выделить эти определяющие требования. Так, для зоны I определяющим требованием, как правило, является или требование по прочности, или по морозостойкости (для суровых климатических условий), для зоны 2 – требование по морозостойкости, для зоны 3 – требование по водонепроницаемости, для зоны 4 – требование по прочности и минимальному тепловыделению, для зоны 5 – специальные требования.

Кдополнительным требованиям относятся такие, которые не оказывают существенного влияния на состав бетона, но которые также должны быть учтены при назначении марки бетона и проектировании. Так, бетон зоны 2, безусловно, должен обладать определенной водонепроницаемостью, прочностью и другими свойствами.

Поскольку в каждой зоне сооружения бетон работает в различных условиях и к нему предъявляются различные требования, то, как правило, для каждой зоны устанавливаются свои классы и марки бетона. Каждое требование к бетону выражается через свои характеристики, поэтому в принципе каждая марка бетона должна включать все эти характеристики. Однако, как показывают исследования и опыт проектирования, большинство требований взаимосвязаны между собой, и удовлетворение многих требований можно выразить через ограниченное количество характеристик. Поэтому, как правило, марка бетона содержит три основные характеристики: классы по прочности и марки по водонепроницаемости и по морозостойкости и записывается в виде: В15, W6, F150. Все прочие требования к бетону различных зон, не вошедшие в явном виде в характеристики марки бетона, должны быть проверены и удовлетворены при подборе состава бетона и при необходимости выражены через те же основные характеристики путем их корректировки. Например, требование кавитационной стойкости может сочетаться с требованиями повышения класса или марки по прочности и марки по морозостойкости. Увязка марок бетона по различным признакам производится лабораторными испытаниями. На рис. 13.1.а. дано зональное распределение бетона в плотине Зейской ГЭС.

Рис. 13.1.а. Зональное распределение бетона в плотина Зейской ГЭС

Зональное распределение марок бетона в сооружениях из укатанного бетона имеют свои особенности, которые будут рассмотрены в специальной главе №24.

243

244

ГЛАВА 14. Теоретические основы определения требований к технологии бетонных работ

14.1. Температурный режим блоков бетонирования

Процесс твердения бетонной смеси происходит с выделением тепла. Вначале под влиянием тепла экзотермии бетонный блок после укладки смеси разогревается, а затем под воздействием внешних условий (воздух, вода) бетон будет остывать. При этом можно выделить четыре характерных периода (рис.14.I): 1) период экзотермического разогрева; 2) период снижения температуры в блоке до средней эксплуатационной; 3) переходный период; 4) эксплуатационный.

Рис. 14.1. Изменение температурного режима бетона в блоках бетонирования (в блоках внутренней части массивных сооружений)

I – температура в центре блока (точка I); 2 – температура у наружной грани (точка 2); 3 – средняя температура бетона в блоке; 4 – средняя температура бетона в блоке в период эксплуатации сооружения; 5-8 – продолжительности первого-четвертого периодов

В первый период наблюдается значительный подъем температуры в блоке за счет тепла, выделяемого при гидратации цемента. Максимальная интенсивность тепловыделения наблюдается в первые сутки, и основное выделение тепла происходит в первую неделю (7 дней), а к месячному возрасту выделение тепла настолько ничтожно, что может практически не учитываться. Интенсивность тепловыделения и общее количество тепла зависят от марки и типа цемента (рис. 14.2).

245

Рис.14.2. Тепловыделение цементов и бетона: а – интенсивность тепловыделения различных марок, б – интегральные кривые тепловыделения в бетоне при температурах бетонной смеси 7 и 14°С для шлакопортландцемента марки 250

Во второй период под воздействием температуры окружающего воздуха (среды) происходит остывание блока до эксплуатационных температур. Установлено, что внутри сооружений с течением времени устанавливается температура, близкая к среднемноголетней температуре воздуха. Эта температура является той температурой, при которой необходимо омоноличивать все строительные швы, чтобы в будущем не наблюдалось их раскрытие. Продолжительность этого периода зависит от массивности сооружения и колеблется от нескольких месяцев до года и более.

В третий период температура в блоках колеблется в зависимости от условий теплообмена с наружным воздухом и готовности сооружения в целом. В блоках, расположенных внутри массива сооружения и не подвергающихся уже открытому воздействию воздуха, колебания температуры в этот период небольшие и, как правило, не опускаются ниже среднегодовой. В отдельных же точках и даже блоках, расположенных на наружной грани, возможны в этот период значительные колебания от существенного разогрева в летний период до глубокого промерзания зимой. Если строительные швы уже омоноличены, то такое промерзание блоков в зимний период уже вредно, и для его исключения необходимо предусматривать соответствующую теплозащиту. Продолжительность этого периода обычно несколько лет до момента полного окончания сооружения и установления в нем эксплуатационного температурного режима.

Четвертый период – эксплуатационный, изменение температуры бетона в этот период происходит закономерно с колебаниями по сезонам года вокруг средней эксплуатационной с большей или меньшей амплитудой колебаний в зависимости от условий теплообмена. Внутри массивных сооружений колебания температур практически равны нулю, и только в зоне 3-5 м от наружной грани сказываются сезонные колебания наружного воздуха.

Определение температурного режима блоков на различных этапах с учетом всех факторов производится на основе выполнения специальных теплотехнических расчетов. Не останавливаясь здесь на методах расчетов и отсылая заинтересованных к специальной литературе, укажем здесь, что существуют специальные программы для расчета температурного режима на ЭВМ

14.2. Термонапряженное состояние блоков. Причины трещинообразования

Как и в любом физическом теле, изменение температуры бетона ведет к изменению его объема, и если свободному изменению объема и размеров что-то препятствует, то в этих блоках появляются сжимающие или растягивающие температурные напряжения. Главным требованием к технологии бетонных работ в этом плане является обеспечение таких условий бетонирования, которые не привели бы к появлению трещин.

Из теории прочности бетона и железобетона известны два вида температурных напряжений – "собственные" и "вынужденные". Для тех и других напряжений имеются формулы для их определения. В функциональном виде эти формулы выглядят следующим образом:

|

|

æ αi , DTi , Ei , KЗi, K pi ö |

|

|

|

Rp |

|

|

||||

Dσ |

i |

= ϕç |

|

|

÷ |

å Dσ |

i |

£ |

|

|

|

|

|

|

|

|

|

|

|||||||

|

ç |

μi |

÷ |

|

|

Kтр |

(14.1) |

|||||

|

|

è |

ø , |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

где: |

σ i – приращение |

напряжений |

на i-м интервале |

возраста бетона в блоке; |

DTi – |

|||||||

приращение температурного перепада на этом интервале; Ei |

– модуль упругости; |

KЗi – |

||||||||||

коэффициент защемления; K pi – коэффициент релаксации; μi – коэффициент Пуассона; αi –

коэффициент линейного расширения; Rр – условная прочность бетона на растяжение; Kтр – коэффициент запаса на трещинообразование.

246

Для инженеров-технологов, занимающихся вопросами технологии бетонных работ, интерес представляют не столько сами напряжения, сколько те перепады температур, которые вызывают опасные напряжения и приводят к трещинообразованию. Поэтому, переходя к допустимым

напряжениям и через них к допустимым перепадам температур [ T ] и заменяя Rр на ε пр. E , т.е.

Rр = εпр Е , получаем общую формулу для допустимых перепадов температур: |

|

||||||||

|

æ |

|

ε пр μ |

ö |

|

||||

|

ϕç |

|

|

|

|

|

|

÷ |

|

|

αK |

|

K |

|

K |

|

|

||

[ T ] = |

ç |

|

|

÷ |

(14.2) |

||||

è |

|

з |

|

р |

|

тр ø , |

|||

где: ε пр |

– предельная растяжимость. |

|

|||||||

Как показал опыт гидростроительства, непосредственные причины образования трещин зависят от условий "защемления" и от места положения блока в теле плотины (рис. 14.3, а):

1) для блоков "защемленных" и расположенных в основании плотины основной причиной

трещинообразования является |

перепад |

между осредненной температурой |

в блоке в |

период |

|||||||||

экзотермии |

T макс |

и осредненной температурой в период эксплуатации |

T ср |

(рис. 14.3.б) |

|

|

|||||||

б.экз |

б.экспл |

|

|

||||||||||

DТ |

| |

= Т |

макс - Т ср |

|

|

|

|

|

|

(14.3) |

|

||

|

|

б.экз |

б.экспл ; |

|

|

|

|

|

|

|

|||

2) для блоков в свободной зоне – перепад между температурой в центре блока |

T макс |

и |

|||||||||||

б.ц. |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

температурой бетона на гранях блока в данный период Tб.гр. (рис. 14.3.в) |

|

|

|

||||||||||

|

|

|

|

DТ |

|| |

= Т макс - Т |

б.гр ; |

|

|

(14.4) |

|

||

|

|

|

|

|

|

б.ц |

|

|

|

||||

Рис. 14.3. Расположение блоков и опасные температурные перепады в них:

а – зоны расположения блоков: I зона – прискальная h1 » lбл , |

II зона – переходная |

h2 » (0,5 -1,0)lбл , III зона – свободная h3 > lбл , б, в – графики изменения температур в блоке и опасные перепады температур для блоков "защемленных" и для "свободных", Tср – изменение средних температур в блоках I зоны; T1 – изменение температур на наружной части блоков III зоны; T2 – изменение температур в центре блоков III зоны

Кроме того, образование трещин на наружных гранях всех блоков в раннем возрасте возможно от высокой интенсивности (скорости) остывания бетона на гранях:

247

J = |

T |

(14.5) |

где: T – перепад температуры; t |

Dt , |

|

– продолжительность остывания по времени. |

|

14.3.Определение допустимых температурных перепадов

Всоответствии с 14.2 при решении задачи предотвращения трещинообразования в блоке прежде всего следует определить допустимые перепады температур для конкретных условий и технологию, которая бы обеспечила выполнение этого условия.

Обычно задачу решают таким образом. Для заданных конкретных условий бетонирования блока (состав бетона, температура бетонной смеси, условия тепловыделения и теплоотдачи из блока и т.д.) рассчитывают изменение температурного поля в блоке во времени. Далее по детальным формулам семейства (14.1) определяют температурные напряжения. При этом продолжительность времени, за которое определяют температурные напряжения, делят на ряд интервалов и для каждого интервала определяют приращения напряжений с учетом конкретного

измерения температуры бетона, модуля упругости E во времени и всех других характеристик бетона и коэффициентов, входящих в формулы.

Для блоков, расположенных на "жестком основании", приращение вынужденных напряжений составит:

а) при полном "защемлении": |

Dσ i = Ei Dεi = αEi DTi K pi ; |

б) при "неполном защемлении": |

Dσ i = αEi DTi K зi K pi . |

Задаваясь различными мероприятиями по регулированию температурного режима в блоке и, как следствие, изменяя температурное поле и приращение, определяют суммарные напряжения при различных наборах мероприятий и выбирают тот вариант, при котором суммарные напряжения не превосходят допустимых:

σ макс = å Dσ i £ [Rp ]/ Ктр .

Указанные подробные расчеты термонапряженного состояния блоков достаточно трудоемки и их выполняют обычно с помощью программ на ЭВМ. То же касается расчетов температурных полей в блоках бетонирования. Однако практика проектирования выработала и более простые, приближенные методы решения практических задач, возникающих при определении требований к температурному режиму блоков и назначении различных мероприятий по их обеспечению, которые дают приемлемые для предварительных прогнозов результаты. Один из этих методов изложен ниже.

|

Основным допущением в этом методе является принятие осредненных значений величин E , |

||||||||||||||||||||||||||||

K |

з , |

K p |

, |

T |

для всего интервала времени. Тогда |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

б |

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

σ |

|

|

= αDT ср Е |

|

К |

|

К |

|

£ |

Rp |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

макс |

ср |

з.ср |

р.ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

б |

|

|

|

|

Ктр |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

εпр Eср |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

макс |

= αDT ср E K |

з.ср |

K |

р.ср |

£ |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

Приняв Rр = εпр Е |

, получим: |

|

|

|

б ср |

|

|

|

Kтр . |

|||||||||||||||||||

|

|

|

|

|

|

ε пр |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

σ |

|

|

= [σ |

|

] = |

= α[DT ср ]K |

|

|

K |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

макс |

доп |

|

з.ср |

р.ср |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kтр |

|

б |

|

|

||||||||

|

В предельном случае: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

||||||||||||

|

откуда допустимый температурный перепад средних температур в блоке |

||||||||||||||||||||||||||||

|

|

[T ср ] = |

ε пр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

б |

|

|

αK з.ср K р.ср Kтр |

, |

|

|

|

|

|

|

|

(14.6) |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

а допустимый перепад максимальных температур в блоке |

|

|

|

|||||||||||||||||||||||||

|

|

[DT макс |

] = [DT ср ]K |

т.перех , |

|

|

|

|

|

|

(14.7) |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

б |

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

248

где K – переходный коэффициент от средней температуры в блоке в период экзотермии к максимальной. Этот коэффициент зависит от условий теплообмена блока с окружающей средой и определяется по результатам расчета температурного поля в блоке или для предварительных расчетов – по аналогам.

14.4. Факторы, влияющие на величину допустимого перепада температур

Для того чтобы выявить эти факторы, рассмотрим последовательно все члены, входящие в формулы (14.2) – (14.6).

Предельная |

растяжимость |

бетона |

εпр = |

[Rp ] |

определяется |

лабораторными |

||

E |

|

|||||||

|

|

|

|

|

|

|||

исследованиями |

при подборе состава |

бетона. |

При быстром приложении |

внешней силы |

||||

предельная растяжимость бетона меняется в пределах от 0,6 ×10−4 до 1,1×10−4 в зависимости от состава и марки бетона.

Нормативными документами рекомендованы следующие средние значения предельной растяжимости бетона:

Марка бетона |

200 |

250 |

300 |

Предельная растяжимость |

0,7 ×10−4 |

0,8 ×10−4 |

0,9 ×10−4 |

В то же время опытами установлено, что предельная растяжимость несколько увеличивается, если нагрузка возрастает медленно, как это обычно имеет место при температурных воздействиях. Как и прочность бетона и модуль упругости бетона, предельная растяжимость

изменяется с возрастом бетона. Рост предельной растяжимости ε пр , происходит несколько медленнее, чем рост модуля упругости E , и быстрее, чем рост прочности R (рис. 14.4).

Рис. 14.4. Зависимость механических характеристик бетона от возраста I – изменение модуля упругости;

2 – изменение предельной растяжимости; 3 – изменение прочности бетона

Опытами установлена также зависимость предельной растяжимости бетона от градиента напряжений в нем. Это особенно важно учитывать при расчете термонапряженного состояния блоков, так как температурные напряжения часто характеризуются высокими градиентами. При наличии значительного градиента температурных напряжений предельная растяжимость бетона при расчете его трещиностойкости может быть принята в 1,5 – 2 раза больше, чем соответствующая величина, определенная при одноосном растяжении.

249

Из других факторов, влияющих на фактическую предельную растяжимость в блоке, существенное влияние оказывают состав бетона и его однородность. Чем выше однородность бетонной смеси, тем при прочих равных условиях выше предельная растяжимость. Однородность бетонной смеси можно повысить целым рядом технологических мероприятий: применением большего количества фракций как крупного, так и мелкого заполнителя, обеспечением тщательного перемешивания бетонной смеси, обеспечением условий нерасслаиваемости бетонной смеси при транспортировании и укладке и др.

|

∂σ |

|

Таким образом, εпр = φ(M, |

¶n , состава, однородности, возраста бетонной смеси), |

(14.8) |

Коэффициент линейного |

расширения α изменяется в зависимости от состава |

бетона и |

колеблется в пределах (0,75 -1,1) ×10−5 . При выдерживании высокой однородности состава бетона и положительной температуры коэффициент линейного расширения относительно стабилен. Однако он существенно возрастает после замерзания бетона. Так, при температуре (– 5… – 20)°С значение коэффициента линейного расширения увеличивается на 40 – 50%, а при дальнейшем понижении температуры снижается. При этом он все же на 20% выше, чем для талого бетона. В целом α =φ (состава бетонной смеси, однородности, и температуры бетона). (14.9)

Коэффициент релаксации Кр является следствием ползучести бетона. Под коэффициентом

релаксации Кр понимают степень изменения напряжения σ за время τ , считая от момента приложения нагрузки при условии, что относительная деформация за это время остается постоянной. Это явление характеризуется кривой релаксации напряжений изображенной на рис. 14.5, причем изменение различно для бетона разных возрастов. Таким образом, функционально коэффициент релаксации

K р |

= ϕ(τ о ,τ к , Dt) |

, |

(14.10) |

|

|

где: τ о – возраст бетона в момент начала охлаждения бетонной кладки; τ к – возраст бетона к моменту остывания бетонной кладки до средней эксплуатационной температуры (до температуры

омоноличивания); Dt = τ к -τ о – продолжительность остывания блока.

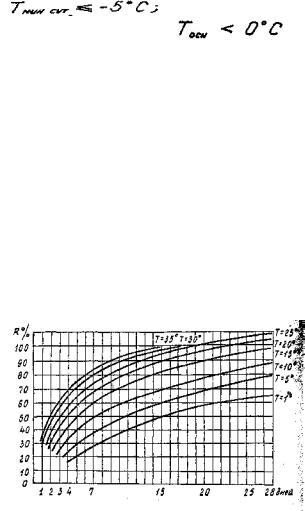

Рис.14.5. График для определения значений коэффициентов релаксации (затухания) температурных напряжений τ о – возраст бетона к началу интенсивного охлаждения бетонной кладки; τ к – возраст бетона к моменту охлаждения бетонной кладки до температуры омоноличивания строительных швов; τк – продолжительность охлаждения.

250

Коэффициент защемления Кз характеризует степень ограничения свободы деформаций из-за укладки его на жесткое основание (скалу, старый бетон). Как показывают исследования, этот

коэффициент зависит от относительной длины блока Hбл lбл , т.е. от размеров блока бетонирования и от отношения модулей деформации бетона и основания (рис. 14.6)

æ Hбл |

, |

Eбет |

ö |

|

ç |

|

÷ |

(14.11) |

|

Кз=φè |

lбл |

|

Eосн ø , |

Рис. 14.6. График для определения коэффициента защемления в нижней точке А

η = |

Eб |

= 0,5 - 5,0 |

|

||

прискального блока при равномерном остывании – нагреве: |

Eосн |

|

Из рис. 14.6 следует, что коэффициент защемления тем выше, чем выше относительная длина блоков и чем выше модуль упругости основания Eосн по отношению к модулю упругости бетона

Eбет.

Модуль упругости бетона Ебет, как было сказано ранее, зависит от возраста бетона. В возрасте 7-10 сут. модуль упругости составляет 0,6 - 0,7 от годичного а в возрасте 3-4 сут. он еще меньше. В зрелом возрасте модуль упругости гидротехнического бетона составляет 200 000 – 400 000

кг/см². Средние значения его зависят от марки бетона: |

|

|

|||

Марка бетона |

MI00 |

М200 |

М250 |

М300 |

М400 |

Модуль упругости |

1,7∙105 |

2,4∙105 |

2.65∙I05 |

2,9∙105 |

3,3∙I05 |

При замерзании бетон становится более жестким вследствие превращения части воды, заполняющей поры, в лед, и ожесточения структурных связей внутри цементного камня. При этом его модуль упругости возрастает по сравнению с его значениями для талого бетона

примерно в полтора раза. Таким образом, |

|

Eбет = φ (М, возраст бетона, Tбет). |

(14.12) |

Модуль упругости Eосн существенно зависит от категории основания (скальное, нескальное, бетонное). Для естественных оснований модуль упругости к моменту строительства уже сформировался и не зависит о времени. Это обстоятельство определяет изменение соотношения характеристик бетона и скального основания в первые моменты после укладки бетона. Если вначале скальное основание может рассматриваться как достаточно жесткое относительно бетона, то в возрасте месяца и более картина меняется и жесткость бетона становится равной жесткости

251

основания или больше ее. В зависимости от трещиноватости скальных оснований модуль их деформации изменяется в пределах З∙104 – З∙105кг/см², а средние значения колеблются для малотрещиноватой скалы в пределах (180-300)∙103 кг/см², для скалы средней трещиноватости в пределах (100-180)∙103 кг/см², а для сильнотрещиноватой скалы – (30-100)∙103 кг/см². Модуль деформации нескальных грунтов изменяется в пределах (0,6-6,0)∙103 кг/см². Таким образом,

Eосн = φ (категорий пород, их трещиноватости). (14.13)

14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

Для инженера, занимающегося производством бетонных работ, задача обеспечения трещиностойкости блока может быть сформулирована следующим образом: на какую величину нужно снизить температуру в блоке за счет технологических мероприятий, чтобы в блоке не возникли трещины? Для этого необходимо знать максимальную возможную температуру в блоке при отсутствии каких-либо мероприятий и максимальную допустимую температуру в блоке исходя из условий обеспечения трещиностойкости. Разница этих величин температур и дает искомую величину.

Приближенно эту задачу удобно решать, используя схему и обозначения рис.14.7.

Рис. 14.7. Расчетная схема к определению параметров допустимого температурного режима в блоках на жестком основании.

Чтобы определить максимальную температуру в блоке, примем допущение об отсутствии теплопотерь из блока, т.е. адиабатические условия повышения температуры. Тогда

T а |

= T |

|

+ |

T а |

(14.14) |

б.э |

б.нач |

|

б.э , |

||

|

где: |

T а |

– максимальная |

температура в блоке в период экзотермического разогрева |

|

|

|

б.э |

|||

в адиабатических условиях; Tб.нач – начальная температура бетона после укладки бетонной смеси

в блок; |

T а |

– повышение температуры в блоке от экзотермического разогрева в адиабатических |

|||

б.э |

|||||

условиях. |

|

|

= Цq |

|

|

|

|

|

T а |

|

|

Для известного состава бетонной смеси: |

б.э |

cγ . |

(14.15) |

||

|

|||||

Здесь Ц – расход цемента, кг/м³; q – удельное тепловыделение цемента, ккал/кг; c – удельная теплоемкость свежеуложенного бетона, ккал/(кг∙°C); γ – плотность бетонной смеси, кг/м³.

Максимально допустимая температура в блоке:

[T макс ] = T ср |

+ [ T макс ] |

, |

(14.16) |

|

б |

б.экспл |

б |

||

252

где: Tбср.экспл – средняя эксплуатационная температура в блоке, до которой будет

остывать бетон в блоке (сооружении); [ Tбмакс ] – допустимый максимальный перепад температур блока, определяемый согласно п. 14.3 и формуле (14.7).

Тогда необходимое снижение температуры в блоке за счет дополнительных технологических мероприятий для обеспечения отсутствия трещинообразования составит

T техн = T а |

− [T макс ] |

. |

(14.17) |

|

б |

б.э |

б |

||

T техн

В зависимости от величины б назначают комплекс технологических мероприятий, обеспечивающих такое снижение.

14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

Ранее отмечалось, что на трещиностойкость бетона влияет масса взаимосвязанных факторов, начиная от запроектированных конструкций, их размеров, состава бетона и всей технологической цепочки от приготовления бетона до ухода за уложенным бетоном. Следовательно, на всех этапах проектирования и возведения бетонных гидротехнических сооружений должны учитываться требования, вытекающие из необходимости обеспечения в конечном итоге монолитного сооружения без трещин, и назначаться соответствующие мероприятия и решения как конструктивного, так и технологического характера, обеспечивающие эти требования.

Конструктивные решения должны быть направлены на создание конструктивных форм, в наибольшей мере обеспечивающих благоприятное термонапряженное состояние как в период строительства, так и эксплуатации.

Технологические мероприятия должны быть направлены на повышение предельной растяжимости бетона εпр, на обеспечение условий приготовления бетона с наименьшим расходом цемента, на повышение однородности бетона, на обеспечение необходимых темпов укладки бетона, на соблюдение необходимого температурного режима и других условий.

К конструктивным решениям относятся:

а) выбор типа сооружения или конструкции в зависимости от климатических и других местных условий;

б) разрезка сооружений постоянными температурными швами на отдельные секции или части;

в) выбор соответствующих конструкций и их элементов, исключающих резкие изменения сечений, и соответствующую им концентрацию температурных напряжений;

г) рациональное размещение и конструктивное оформление различных отверстий и полостей в сооружении;

д) армирование бетона.

К технологическим мероприятиям относятся:

впериод заготовки заполнителей и приготовления бетона – заготовка и применение максимально возможного количества фракций крупных заполнителей с тщательным фракционированием, промывкой, хранением; применение контрольного грохочения; применение среднетермичных и малотермичных цементов; применение различных добавок, снижающих расход цемента; охлаждение или подогрев составляющих бетонной смеси; применение холодной воды затворения и льда; точное дозирование и тщательное перемешивание составляющих бетонной смеси с целью обеспечения ее однородности;

впериод транспортирования и укладки бетонной смеси – применение транспортных

средств и условий перегрузок, обеспечивающих нерасслаиваемость бетонной смеси; разбивка сооружения на блоки бетонирования с применением наиболее рациональной системы разрезки и размеров блоков; применение средств уплотнения, обеспечивающих требуемую плотность бетона и ее равномерность; ведение бетонных работ с интенсивностью, благоприятно влияющей на термонапряженное состояние;

253

в период набора прочности, экзотермического разогрева и охлаждния – применение трубного и поверхностного охлаждения уложенного бетона в летний период; защита бетона от прямого действия солнечных лучей; увлажнение бетона; применение шатров, теплой опалубки и электрообогрева в зимний период. Обеспечение оптимальных сроков опалубки для предохранения бетона от теплового удара при его распалубке; применение оптимальной системы и условий омоноличивания временных строительных швов.

Принципиально большинство из этих мероприятий намечается в период составления проекта. Практическая же их реализация осуществляется в процессе подбора состава бетона и выполнения всей технологии бетонных работ в период строительства.

Наибольшее количество мероприятий в период строительства связано с обеспечением нужного температурного режима. Для блоков на жестком основании (рис. 14.8) это можно сделать (при прочих равных условиях) за счет снижения начальной температуры бетонной смеси на бетонном заводе или за счет естественного или искусственного охлаждения бетонной кладки в блоке в период ее твердения. (Рис. 14.8)

Рис. 14.8. Снижение максимальной температуры в блоке на скальном основании при применении различных технологических мероприятий

1 – изменение температуры без технологических мероприятий; 2 – влияние естественного и искусственного охлаждения; 3 – влияние снижения Tб.нач

Для блоков, удаленных от жесткого основания, как следует из 14.1, основной причиной трещинообразования являются перепады между центром блока и гранями Tб.гр . В этих условиях

снижение Tб.гр возможно за счет искусственного охлаждения в центре блока и за счет снижения степени естественного охлаждения (увеличения теплозащитных свойств опалубки) (рис.14.9).

254

Рис. 14.9. Изменение температурного режима в блоке, удаленном от жесткого основания 1,2 – температуры в центре и на гранях блоков без искусственного охлаждения; 1’,2’ – то же при наличии искусственного охлаждения.

14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

Дополнительные требования к температурному режиму блоков бетонирования в зимний период

Кроме изложенных ранее требований к перепадам температур в блоках бетонирования температурный режим в зимний период должен дополнительно обеспечить: положительную температуру бетонной смеси при укладке ее в блок с учетом транспортировки бетонной смеси от бетонного завода до блока; набор прочности бетона до его замораживания не менее 40–50% от его марочной прочности.

Для обеспечения этих требований бетон в зимнее время укладывают или методом «термоса» в открытых блоках, или под защитой шатров или тепляков. Бетонирование в открытых блоках методом «термоса» применяют при температуре до минус 10°С, а иногда при принятии дополнительных мероприятий (добавок, периферийного электрообогрева) и при более низких температурах. При температурах ниже минус 10-15°С укладка бетона в блоки, как правило, производится под защитой тепляков или шатров.

Температурный режим блоков бетонирования в зимний период и мероприятия по его обеспечению требуют соответствующего расчетного обоснования. В частности, необходимо обосновать температуру бетонной смеси в блоке и на выходе из бетонного завода, необходимость подогрева составляющих бетонной смеси, теплозащитные свойства опалубки и т.д.

Определение необходимой температуры бетонной смеси на выходе из бетонного завода

T треб

Необходимую начальную температуру бетонной смеси на выходе из бетонного завода б.с.нач можно определить по формуле

|

|

T треб |

= T треб + |

T |

+ T |

(14.18) |

|

|

T треб |

б.с.нач |

б.нач |

б.с. укл |

б.с.тр , |

||

где: |

– требуемая начальная температура бетона в блоке при перекрытии уложенного |

||||||

б.нач |

|||||||

слоя; Тб.с. укл. , |

Тб.с.тр. |

– снижение температуры (тепловые потери), бетонной смеси при укладке |

|||||

и транспортировании. |

|

|

|

|

|||

Температуру бетона при перекрытии уложенного слоя в блоке Tб.нач устанавливают исходя из общих требований к температурному режиму блоков. В связи с тем, что в гидротехническом строительстве превалируют массивные блоки бетонирования, для снижения подъема

255

температуры от экзотермического разогрева в таких блоках требуется, чтобы начальная температура бетонной смеси при укладке в блок была возможно низкая. Как показывает опыт, эту температуру рационально поддерживать в пределах 3–7°С. Такая же температура поддерживается в шатрах и тепляках.

Требования защиты бетона от промораживания в массивных блоках целиком обеспечиваются за счет применения соответствующей опалубки и других мер теплозащиты (электрообогрев, термическая опалубка и др.). Поэтому для массивных блоков степень подогрева составляющих бетонной смеси определяется именно условием обеспечения температуры бетонной смеси при перекрытии слоя на уровне 3–7°С, с учетом всех потерь при транспортировке и укладке смеси.

Для тонкостенных конструкций и отдельных элементов с небольшим объемом бетона, встречающихся в других видах промышленного строительства, температура бетонной смеси должна быть проверена и уточнена, как и условия обеспечения требуемого набора прочности бетона до его замораживания. Указанные расчеты выполняют по специальной методике. Специальными расчетами определяются также тепловые потери при транспортировании и укладке бетонной смеси, зависящие от температуры окружающего воздуха и условий теплообмена. Для предварительных расчетов тепловых потерь при транспортировании возможно использовать эмпирические формулы, установленные на основе обработки данных натурных наблюдений на ряде строительств:

Tб.с. укл = |

K укл (Tб.нач − Tнв )τ укл |

|

Tб.с.тр = |

Kтр (Tб.с.укл |

− Tнв )τ тр |

|

|

|

hсл |

; (14.19), |

hсл |

, |

(14.20) |

||||

|

|

|||||||

где: K укл , Kтр – соответствующие коэффициенты, выражающие |

снижение |

температуры |

||||||

бетонной смеси на каждый градус перепада температур за 1 мин. При высоте ее слоя 1 м;

Kтр = 0,001 град / мин |

K укл = 0,002 град / мин |

– при укладке; hсл – |

||

град / м – при транспортировании; |

|

град / м |

||

толщина слоя соответственно при перевозке и |

укладке |

смеси; τ укл , |

τ тр – время |

укладки |

(перекрытия слоев) и транспортирования, мин.; |

Tнв – |

температура |

окружающего |

воздуха |

(наружного или в шатре); Tб.с.укл = Tб.нач + Tб.с.укл |

– температура бетонной смеси в начальный |

|||

период укладки (при поступлении в блок). |

|

|

|

|

Определение необходимого подогрева (охлаждения) составляющих бетонной смеси

Температура бетонной смеси на выходе из бетоносмесителя зависит от температуры составляющих бетонной смеси, их веса и теплотехнических характеристик и определяется из рассмотрения теплового баланса:

T |

= åci qiTi + åcв qiTi + åQпл qл + Qц qц + Qмτ |

|

|

||

б.с |

|

åci qi + åcв qвi |

, |

|

(14.21) |

|

|

|

|||

где: ci , qi , |

Ti – теплоемкость, вес 1 м³ бетонной |

смеси и |

температура составляющих |

||

бетонной смеси |

(песка, крупного заполнителя, |

цемента, |

воды); |

qвi – вес свободной воды |

|

затворения, содержащейся в составляющих бетонной смеси; qл – вес замерзшей части воды (льда) в составляющих бетонной смеси; cв = 1 ккал/(кг∙°С) – теплоемкость воды; qц – вес цемента; Qпл – теплота плавления льда; Qц = 2 ккал/кг – удельное тепловыделение цемента в

результате ранней гидратации; Qм ≈ 250 ккал/мин – удельное тепловыделение в результате превращения механической энергии в тепловую при перемешивании в бетономешалке; τ – время перемешивания смеси в бетономешалке, мин.

Для приближенных расчетов температуру бетонной смеси в зависимости от температур составляющих смеси можно определить по следующей формуле (для осредненного состава бетонной смеси и средней теплоемкости твердых составляющих Сб = 0,22 ккал/(кг∙°С)):

256

Tб.с = 0,25Tп + 0,55Tк.з + 0,10Tв + 0,10Tц , |

(14.22) |

где: Tп , Tк.з , Tв , Tц – расчетные температуры песка, крупного заполнителя, цемента и воды. Этой же формулой можно пользоваться для определения величины изменения температуры

бетонной смеси при изменении температуры составляющих:

Tб.с = 0,25 Tп + 0,55 Tк.з + 0,10 Tв + 0,10 Tц , |

(14.23) |

Из этих формул следует, что наибольшее влияние на температуру бетонной смеси оказывает температура крупных заполнителей (55%), затем песка (25%) и уже затем воды (10%) и цемента (10%).

Требуемый подогрев (охлаждение) составляющих бетонной смеси |

T треб |

можно определить |

||||

б.с |

||||||

из условия: |

T треб |

= T треб |

− T ест |

, |

|

(14.24) |

б.с |

б.с.нач |

б.с |

|

|||

где: Tбест.с – естественная (условная) температура бетонной смеси, определенная по формулам (14.21) и (14.22) при условии отсутствия какого-либо подогрева составляющих бетонной смеси.

T ест

При определении б.с температура воды затворения принимается равной температуре воды в источнике водоснабжения. Естественная начальная температура заполнителей зависит от ряда различных факторов, в том числе от климатического района строительства, периода формирования штабеля, его конструкции и размеров, типа склада (закрытый, открытый), гранулометрического состава и влажности материала. Результаты обследований складов заполнителей в различных климатических районах показали, что для предварительных расчетов можно принимать температуру заполнителей для зимнего периода, равную половине расчетной зимней температуры наружного воздуха, а для летнего периода – на 2° ниже расчетной летней температуры воздуха. За расчетную температуру принимают среднесуточную температуру за наиболее холодную и теплую пятидневки соответственно для зимнего и летнего периодов. При длительном хранении больших объемов заполнителей в зимнее время, что часто имеет место на гидростроительствах, часть материала, находящегося внутри штабеля, не промерзает. В приближенных расчетах количество несмерзшегося материала можно принимать равным примерно 50% от общего объема склада.

Наибольшая допускаемая температура воды и бетонной смеси устанавливается из условия сохранения активности цемента и всех требуемых свойств бетонной смеси.

При сухих несмерзшихся заполнителях можно применять отдельные фракции заполнителей с отрицательной температурой при соблюдении условия положительного теплового баланса во всей массе при ее перемешивании в бетоносмесителе. Камень, применяемый в качестве «изюма», должен иметь температуру не ниже 0°С.

Выбор средств для регулирования температуры составляющих бетонной смеси

Выбор средств для регулирования температуры составляющих бетонной смеси прежде всего зависит от величины требуемого подогрева по формуле (14.24). По мере возрастания требуемой

величины регулирования температуры Tб.с рекомендуется определенная последовательность набора этих средств: подогрев воды затворения; подогрев крупного заполнителя; подогрев песка.

Технологические схемы будут даны в гл. 19. Если расчетами установлено, что в данных конкретных условиях требуется регулировать температуру бетонной смеси как летом (охлаждение), так и зимой (подогрев), то в качестве установок регулирования следует выбирать те из них, которые могут обеспечивать и то, и другое, т.е. выбирать обратимые установки.

В принципе выбор системы установок для регулирования температуры бетонной смеси должен производиться на основе технико-экономического сопоставления различных вариантов.

Определение требований к теплозащите бетона

Особое внимание при разработке технологических мероприятий по регулированию температурного режима в блоках бетонирования должно уделяться теплозащите бетона от его чрезмерного переохлаждения или нагрева с целью выдерживания допустимых температур и температурных перепадов в блоке. Выбор оптимальных теплозащитных свойств опалубки

257

достаточно сложен, так как температура наружного воздуха изменяется в довольно широких пределах, соответственно чему и должны изменяться теплозащитные свойства опалубки. Однако практически это делать неудобно, и обычно используют два типа опалубки – неутепленную (холодную) и утепленную (теплую).

Неутепленную опалубку применяют в весенне-летний период, когда среднесуточная температура воздуха положительная.

Осенью, примерно за 1 – 1,5 мес. до наступления отрицательных температур и в течение всего периода с отрицательными температурами, применяют утепленную опалубку.

В суровых климатических условиях утепленную опалубку часто применяют и летом. Применение неутепленной опалубки в этих случаях с последующим ее утеплением нецелесообразно, так как приводит к повышению затрат труда при неизбежном худшем качестве утепления. Поэтому для опалубливания наружных граней плотины (верховая, низовая), подверженных колебаниям температур в течение всего строительства, в суровых климатических условиях применяют обычно утепленную опалубку. Утепленную опалубку применяют и для внутренних блоков плотины, если их боковые грани не закрыты бетоном соседних блоков.

Теплозащитные свойства опалубки для зимнего периода назначают исходя из наиболее низких температур воздуха. Однако излишнее утепление также вредно, так как уменьшает перепад температур ядро – грань в раннем возрасте и соответственно снижает технологическое обжатие бетона на боковых гранях после выравнивания температур в массивах. Поэтому теплозащитные свойства опалубки в этих зонах должны соответствовать перепадам температур, близким к предельным, обеспечивая тем самым максимальное обжатие бетона, подверженного впоследствии неблагоприятным внешним воздействиям.

Теплозащитные свойства опалубки характеризуются коэффициентом теплопередачи. По опыту строительства требуемый коэффициент теплопередачи опалубки зависит от температуры

наружного воздуха и, как правило, не должен быть менее следующих значений: |

|

|||

Температура наружного |

|

|

|

|

Воздуха, °С |

– 10 |

– 75 |

–35 |

–45 |

Коэффициент теплопередачи |

|

|

|

|

опалубки, ккал/((м²∙ч)°С) |

1,20 |

0,75 |

0,60 |

0,50 |

По коэффициенту теплопередачи определяют тип и конструкцию опалубки, которые в дальнейшем проверяют на соответствие их теплозащитных свойств требованиям к температурному режиму блоков в данных конкретных условиях. Коэффициент теплопередачи

опалубки или укрытия определяют по формуле |

|

||||||||

K = |

|

|

|

1 |

|

|

|

|

|

1 |

|

+ åδi |

|

||||||

|

|

|

|

i=n |

|

|

|

|

|

|

α |

i=1 |

λ |

i , |

(14.25) |

||||

|

|

|

|

|

|||||

где δi – толщина слоя |

ограждения, м; λi – коэффициент теплопроводности |

материала |

|||||||

каждого слоя ограждения, ккал/(м∙ч∙°С), зависящий от скорости ветра. |

|

||||||||

Существенное значение при определении коэффициента теплопередачи имеет коэффициент внешней теплопередачи α . Он характеризует интенсивность передачи тепла от поверхности опалубки (бетона) к внешней среде – воздуху (или воде). Коэффициент α зависит главным образом от скорости ветра. Значения α колеблются в следующих пределах: при теплообмене с воздухом и отсутствии ветра α =3,25; при ветре средней скорости 3 – 5 м/с α =13–23 ; при сильном ветре 10–15 м/с α =28–37 ккал/((м2∙ч)°С).

В качестве теплоизоляционных материалов в опалубке применяют дерево, минеральную вату, опилки, шлак, различного вида пенопласты и др.

Наибольшее распространение на гидростройках получил утеплитель из фенольно-резольного поропласта ФРП-I. Применение поропластов позволяет снизить трудозатраты на опалубочных работах за счет использования индустриальных типов опалубки и широкой механизации этих работ. Применение этих материалов позволило создать новую конструкцию теплой несъемной железобетонной опалубки, которая в широких масштабах применялась на строительстве массивно-контрфорсной плотины Зейской ГЭС. Теплозащита боковых граней блоков остается

258

одним из наиболее трудоемких процессов. В особенности это имеет место при возведении облегченных конструкций бетонных плотин, для которых характерны значительное увеличение опалубливаемых поверхностей, усложнение установки и демонтажа опалубки в узких и глубоких полостях. В этих условиях широкое применение несъемной утепленной железобетонной опалубки является одним из путей повышения технологичности таких конструкций плотин.

После укладки бетона в блок должна быть обеспечена теплозащита не только боковых граней, но и горизонтальных поверхностей. При укладке бетона в шатрах в начальный период (3–7 дней) теплозащиту горизонтальных поверхностей обеспечивают поддержанием определенных температур в этих шатрах. Перед снятием шатра поверхности обычно утепляют. В первую очередь к ним следует отнести рулонную пористую резину, покрытие упрочненной пленкой, плиточный и заливочный пенопласты, минеральные маты, маты из полиэтиленовых подушек, пневмоматы с воздушными прослойками и т.д. Трудозатраты при использовании указанных материалов в 3–6 раз меньше, чей при утеплении поверхностей опилками.

Определение требований к распалубке блоков

Существенное значение для предотвращения трещинообразования имеет правильное назначение сроков распалубки блоков бетонирования. Характерной особенностью температурного режима бетонного массива при снятии опалубки и любого другого утепления является так называемый тепловой удар, обусловленный неизбежной разностью между температурой воздуха и температурой поверхности бетона. Если температура воздуха заметно ниже температуры поверхности бетона, то при снятии утепления на бетонной поверхности появятся растягивающие напряжения, которые могут вызвать образование поверхностных трещин. Опасность образования таких трещин зависит от срока бетонирования соседнего блока. Так, если тепловой удар возникает при снятии утепления горизонтальной поверхности блока непосредственно перед началом бетонирования вышележащего блока (менее чем за сутки), то образование поверхностных трещин хотя и нежелательно, но не может считаться практически опасным, так как последующее бетонирование блока прекратит их развитие и ликвидирует уже образовавшиеся трещины. Значительно опаснее образование трещин при распалубке боковых поверхностей массива, если последующее бетонирование соседнего массива будет производиться через неделю или еще позднее. В этом случае поверхностные трещины имеют возможность развиваться в глубь массива и при неблагоприятных условиях превратиться в крупные или даже сквозные трещины.

Другой особенностью рассматриваемого процесса является «ударный» характер воздействия. Быстрое возникновение растягивающих напряжений – менее чем за сутки – практически исключит благотворное влияние ползучести бетона, и релаксации напряжений почти не произойдет. Таким образом, возникающие напряжения будут чисто упругими.

На образование трещин при тепловом ударе существенное влияние оказывают условия теплообмена бетонной поверхности с окружающим воздухом. Понижение температуры поверхностных слоев бетона происходит не мгновенно, а в течение некоторого времени, существенно зависимого от скорости ветра. Натурными наблюдениями установлено, что при умеренном ветре (до 4 м/с) в течение 2–3 ч. может быть допустима разность температур более 20°С, что, конечно, совершенно недопустимо при длительном выдерживании массива в холодном воздухе после распалубки. Следовательно, условия распалубки боковых поверхностей бетонной кладки могут быть определены на основе температурных расчетов проводимых с учетом условий теплообмена с окружающей средой. На основе эпюр температурного поля вычисляют термонапряженное состояние поверхностного слоя бетона, которое добавляется к термонапряженному состоянию, сформировавшемуся в блоке к моменту снятия опалубки. Расчеты выполняют для разных скоростей ветра, определяющих коэффициенты внешней теплопередачи от бетонной стены в воздух. Такое исследование проводят за период не менее недели. По результатам таких расчетов устанавливают осредненные требования к условиям распалубки.

Часто условия распалубки решаются на основании общих рекомендаций или непосредственно по данным наблюдений на каждом строительстве. Например, для сурового климата практика строительства выработала следующие рекомендации: опалубка боковых поверхностей отдельных

259

блоков и столбов не снимается вплоть до подготовки соседних столбов к бетонированию, опалубка на низовой грани плотин снимается не ранее, чем через один год после бетонирования и только в теплое время года – в начале лета, на верховой грани плотин опалубка выдерживается везде, где это возможно по производственным условиям, вплоть до затопления водохранилища. Должны предусматриваться также специальные меры для предотвращения теплового удара при распалубке поверхности галерей в теле сооружений. Опасность теплового удара на них усугубляется тем, что в галереях, как правило, возникает воздушный поток с достаточно большой скоростью, способствующей быстрому переохлаждению поверхностных слоев бетона.

Особенности теплозащиты бетона в условиях сухого и жаркого климата

Остановимся на некоторых особенностях теплозащиты бетона в условиях сухого и жаркого климата. В этих условиях особое внимание следует уделять технологическим мероприятиям по температурному регулированию твердеющего бетона, позволяющим существенно снизить максимальную температуру при экзотермическом разогреве бетона. Здесь используют все возможные мероприятия из изложенных ранее, в том числе такие, как искусственное охлаждение уложенного бетона, непрерывный полив горизонтальных и вертикальных поверхностей блока, бетонирование в периоды суток с минимальными температурами (ночью), соблюдение соответствующих перерывов между бетонированием блоков по высоте для повышения эффекта поверхностного охлаждения.

В условиях жаркого климата обычно применяют секционную систему разрезки на блоки бетонирования, поэтому теплозащитные свойства боковой опалубки мало влияют на температурный режим блоков в целом. Наибольшее влияние оказывают условия теплообмена по горизонтальным поверхностям блоков, поэтому применение поверхностного искусственного охлаждения в данных условиях наиболее эффективно. Для того чтобы устранить воздействие солнечных лучей на укладываемую бетонную смесь, блок бетонирования затеняют специальным шатром любой конструкции. В этом случае под шатром создается микроклимат, где температура может быть ниже на 4–5°С температуры наружного воздуха. Относительная влажность воздуха под шатром в жаркие дни может быть выше влажности наружного воздуха на 20–30%. Например, для затенения блоков Токтогульской плотины был применен самоподъемный шатер.

260

ГЛАВА 15. Разрезка сооружений на блоки бетонирования

15.1. Основные причины разрезки сооружений постоянными и временными швами

Существенное влияние на термонапряженное состояние сооружения, его трещиностойкость и монолитность в период строительства и эксплуатации оказывает разрезка сооружений на блоки бетонирования.

Причины, вызывающие необходимость разрезки сооружения на блоки бетонирования, можно разделить на две основные группы. Первая группа – производственные причины, связанные с обеспечением условий возведения сооружения. Вторая группа – причины, связанные с обеспечением трещиностойкости и монолитности сооружений в период строительства и эксплуатации. Обе группы причин требуют возведения сооружения отдельными частями, ограниченными как в плане, так и по высоте, и называемыми блоками бетонирования.

По производственным причинам практически невозможно обеспечить непрерывное возведение массивных сооружений на всю их длину, ширину и высоту. Здесь сказываются ограничения по рациональной высоте опалубки, арматурных конструкций, по очередности возведения сооружений, по производительности бетонного завода и бетоноукладочных средств и др.

По условиям борьбы с трещинообразованием также невозможно обеспечить монолитность массивных сооружений без разрезки их на отдельные блоки системой швов. Швы могут быть постоянными и временными.

Постоянные швы называют температурно-осадочными и осадочными и предназначают для обеспечения возможности взаимных перемещений частей сооружений от температурных деформаций и осадки основания как в период строительства, так и в период постоянной эксплуатации. Постоянные швы устраиваются сквозными, разрезающими все тело сооружения до основания, и несквозными – в виде надрезов, проходящих либо только в верхней части сооружений и не доходящих до ее основания, либо вдоль наружных граней сооружений на глубину распространения существенных колебаний температуры бетона в период эксплуатации (обычно 4–6 м.).

Применительно к плотинам эти швы устраивают, как правило, плоскими нормально к оси плотины и делят ими плотину на отдельные секции или части (рис.15.1). Швы снабжают уплотнениями, обеспечивающими их водонепроницаемость и необходимую свободу деформаций. Расстояние между сквозными и несквозными температурными швами определяют расчетом с учетом климатических и геологических условий, высоты плотины, ее конструктивных особенностей и производственно-технологических условий, определяющих температурноосадочные деформации плотины и ее основания.

261

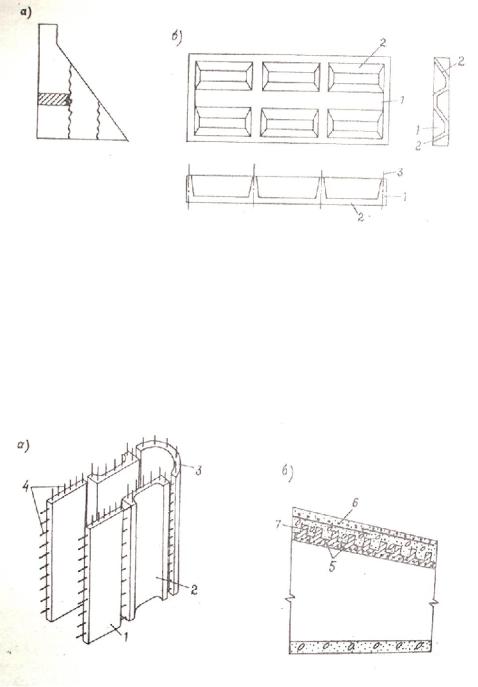

Рис. 15.1. Принципиальные схемы разрезки массивных бетонных плотин постоянными швами: а – высоконапорной на скальном основании, б – низконапорной на мягком основании

1, 2, 3 – глухая, станционная, водосливная части плотин соответственно; 4 – сквозные вертикальные температурно-осадочные швы; 5,6 – температурные швы-надрезы на гребне и на гранях плотины; 7 – водоприемники; 8 – водосливные отверстия

Для сооружений на скальных основаниях расстояния между постоянными швами определяются в зависимости от вышеперечисленных факторов и колеблются в пределах от 9 до 30 м. В табл.15.1 приведены данные о размерах секций плотины (расстояние между температурными швами) по построенным и строящимся высоким плотинам на скальных основаниях. Расположение постоянных температурных швов увязывают с намечаемой схемой пропуска строительных расходов, схемой расположения основных водопропускных отверстий с размерами турбинных блоков здания ГЭС и насосных станций и т.д. Обычно в этих случаях в каждой секции располагают по одному водосливному пролету или по одному агрегату ГЭС (рис.15.I,а).

Для сооружений на мягких основаниях расстояние между постоянными осадочными швами может быть значительно большим, чем на скальных основаниях (до 60 м. и более). В этом случае каждая секция может включать в себя несколько водосливных пролетов или блоков агрегатов (рис15.1,б).

Временные швы называют строительными и устраивают для тех же целей, что и постоянные, но только для строительного периода. Поэтому они в основном рассчитываются на восприятие температурных деформаций, связанных с температурными колебаниями от экзотермического разогрева бетона в строительный период и последующего его остывания под воздействием наружного воздуха.

В период остывания блоков вертикальные строительные швы раскрываются, образуя между блоками щели. Поэтому к моменту нагружения сооружения эксплуатационными нагрузками эти «щели» должны быть ликвидированы или конструкция и взаимные расположения швов должны быть таковы, чтобы обеспечивать совместную монолитную работу отдельных блоков при наличии между ними небольших щелей.