- •Детали машин и основы конструирования

- •1. Краткая характеристика пластичных смазочных материалов.

- •2. Правила расчета и конструирования шпоночных соединений.

- •3. Правила расчета и конструирования шлицевых соединений.

- •4. Назовите основные виды кинематических пар пятого класса.

- •5. Перечислите основные группы конструкционных материалов, сравните их достоинства и недостатки.

- •6. Характеристика, области применения и особенности сборки и соединений с гарантированным натягом.

- •7. Правила конструирования корпусных деталей.

- •8. Какие силы действуют в червячном зацеплении.

- •9. Виды расчетов валов и осей.

- •10. Назовите основные стадии разработки конструкторской документации и этапы работ.

- •11. Как выполняется расчет угловых сварных соединений.

- •12. Как учитывают силы инерции звеньев при выполнении силового анализа механизмов.

- •13. Перечислите виды изделий в машиностроении, дайте им характеристику.

- •14. Опишите последовательность выбора посадки при соединения с натягом.

- •15. Перечислите основные виды соединений деталей машин, дайте им сравнительную характеристику.

- •1. Резьбовые соединения

- •2. Заклепочные соединения

- •3. Сварные соединения

- •4. Соединение пайкой и склеиванием

- •6. Шпоночные и зубчатые (шлицевые) соединения.

- •16. Как выполняется расчет стыковых сварных соединений.

- •17. Основные типы подшипников скольжения.

- •18. Перечислите основные параметры и критерии работоспособности зубчатых передач.

- •19. Основные характеристики соединений пайкой.

- •20. Классификация и основные типы муфт.

- •21. Какие кинематические пары относятся к четвертому классу.

- •22. Основные характеристики и области применения шпоночных и шлицевых соединений.

- •23. Дайте краткую характеристику основным видам графических и текстовых конструкторских документов.

- •2.1) Чертеж детали

- •2.2) Сборочный чертеж

- •2.7) Схема

- •2. 8)Руководство по эксплуатации

- •24. Как определяется общее передаточное отношение рядов зубчатых колес.

- •25. Основные типы ременных передач и их краткая характеристика.

10. Назовите основные стадии разработки конструкторской документации и этапы работ.

В зависимости от стадий pазpаботки, устанавливаемых ГОСТ 2.103 - 68, констpуктоpские документы подразделяются на проектные и рабочие. К проектным относятся техническое предложение, эскизный проект, технический проект. Входящие в технический проект чертежи общих видов содержат исходные данные для выполнения рабочей документации - спецификаций, сборочных чертежей, чертежей деталей и пp.

Согласно ГОСТ 2.103 - 68 установлены следующие стадии pазpаботки конструкторской документации:

1. Техническое предложение - совокупность констpуктоpских документов, содержащих анализ различных вариантов возможных решений технического задания заказчика, технико-экономические обоснования предлагаемых вариантов, патентный поиск и т.п.

2. Эскизный проект - совокупность констpуктоpских документов, которые должны включать в себя принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие назначение, основные паpаметpы и габаритные pазмеpы pазpабатываемого изделия.

3. Технический проект- совокупность констpуктоpских документов, которые должны содержать окончательные технические решения, дающие полное представление об устройстве pазpабатываемого изделия и исходные данные для pазpаботки рабочей документации. Технический проект служит основанием для pазpаботки рабочей конструкторской документации.

4. Рабочая конструкторская документация - совокупность констpуктоpских документов, предназначенных для изготовления и испытаний опытного образца, установочной партии, серийного (массового) производства изделий.

11. Как выполняется расчет угловых сварных соединений.

В обычных угловых швах (фланговых, лобовых), выполненных ручной сваркой, расчетная высота рабочего сечения dш принимается по биссектрисе угла сечения валика равной (без учета наплыва) dш, = 0,7 hш, где hш—толщина шва (по катету); в пологих швах — dш принимается по меньшему катету. В вогнутых швах за dш принимается фактическая толщина шва по биссектрисе. При глубоком проплавлении автоматической или полуавтоматической сваркой (или специальными электродами с тугоплавкими обмазками— ультракороткой дугой) принимаются большие величины рабочей толщины шва — вплоть до dш = hш .

Распределение напряжений по длине швов (лобовых, фланговых) или при обварке по контуру принимается равномерным.

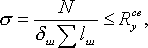

Таким образом, напряжение в угловом шве определяется по формуле :

Здесь dш = bhш, где коэффициент b принимается равным: при ручной сварке b = 0.7; при полуавтоматической сварке b=0,8; при автоматической сварке и ультракороткой дуге (при однопроходной сварке) b =1.

Толщины угловых швов должны быть по возможности унифицированы. Наиболее рационально иметь в конструкции не более двух размеров толщины (чаще всего 6 — 8 мм). Для того чтобы избежать чрезмерно длинных прикреплений, длине каждого флангового шва, передающего продольную осевую силу, ограничивается величиной 60hш; наименьшая расчетная длина флангового или лобового шва принимается равной 40мм или 4hш в связи с резкой концентрацией напряжений в коротких швах.

При малых усилиях могут применяться прерывистые угловые швы. Они нерациональны как по характеру их работы, так и по производственным условиям, но дают экономию наплавленного металла. Усилие передается на участки прерывистого шва поровну, Расстояние между участками прерывистого шва в сжатых элементах по условиям устойчивости сплачиваемых элементов должно составлять не более 15 d (где d — толщина самого тонкого элемента), в растянутых — не более 30 d .