- •Проблема поддержания работоспособности гшо. 1.1. Классификация оборудования угольных шахт.

- •1.2. Основные термины и определения.

- •1.3. Принципы построения системы технического обслуживания и ремонта.

- •1.4. Основы диагностирования технического состояния оборудования.

- •2. Бурильные установки на тележках для бурения шпуров

- •2. 1. Классификация бурильных установок.

- •2.2.Сравнительный анализ технических характеристик основных бурильных установок

- •2.3.Бурильная установка бу1м(бу1б)

- •2.4.Эксплуатация и тб при роботе на бурильных установках.

- •3. Різновиди прохідницьких комбайнів. Конструкція основних вузлів комбайнів.

- •Технические параметры

2.4.Эксплуатация и тб при роботе на бурильных установках.

Перед началом работы в забое необходимо убедиться в безопасном состоянии рабочего места и в исправности бурильной установки. Далее следует произвести смазку деталей установки согласно карте смазки, заменить изношенный режущий инструмент, опробовать установку без нагрузки. Затем необходимо разметить на забое месторасположение шпуров и установить ходовую тележку так, чтобы податчик можно было направить для бурения шпура в нужную точку забоя. Тележку закрепляют при помощи рельсовых захватов и боковых домкратов, которые распирают в стенки выработки. При помощи манипулятора выставляют податчик по направлению бурения шпура. Закрепляют раму податчика неподвижно относительно забоя домкратами, имеющимися на переднем конце рамы. Производят забуривание при небольшом осевом усилии с подачей воды для промывки шпура. Затем ведут бурение одной штангой на полную глубину шпура (до 3 м).

При вращательно-ударном бурении различных по крепости пород необходимо выбирать оптимальный режим бурения, характеризующийся энергией и частотой ударов и осевым усилием. Повышение давления сжатого воздуха вызывает увеличение энергии и частоты ударов пиевмоударника, что увеличивает скорость бурения.

3. Різновиди прохідницьких комбайнів. Конструкція основних вузлів комбайнів.

3.1 Очисним комбайном називають комбіновану машину, яка в очисному вибої виробляє одночасно відділення вугілля від масиву і навалку відбитого вугілля на вибійний конвеєр.

На відміну від широкозахватних комбайнів, у яких глибина захоплення, тобто ширина відокремлюваної від масиву смуги вугілля, складає 2 м і більше, вузькозахватних комбайни мають глибину захоплення менше 1 м.

Основними конструктивними вузлами сучасних вузькозахватних комбайнів є: виконавчий орган, призначений для відділення вугілля від масиву і навантаження його на забійний конвеєр; передавальний механізм (редуктор) для передачі руху від приводного електродвигуна до виконавчого органу; механізм подачі, що переміщає комбайн уздовж лави; приводний електродвигун для приводу виконавчого органу (одного або декількох) і механізму подачі; тяговий орган для спрямованого переміщення комбайна вздовж лави; система пилопригнічення (зрошення) для боротьби з пилом; система управління комбайном; навантажувальний пристрій. Механізми подачі бувають з ручним і автоматичним регулюванням швидкості подачі. Для переміщення комбайнів уздовж лави застосовують ланцюгові і безланцюгові системи подачі.

Шнековий виконавчий орган (рис. 10.1) являє з себе трубу, до зовнішньої поверхні якої приварена одна або кілька лопат 2, складових поверхню шнека.

Барабанний виконавчий орган з вертикальною віссю обертання комбайна МК67 містить верхній висувною 5 і нижній 4 відбійні барабани, що приводяться в обертання за допомогою зірочок.

Бурові виконавчі органи є бурові коронки (одну або декілька), які прорізають концентричні щілини в пласті вугілля. Залишаються між щілинами цілики вугілля сколюються державками.

3.2

Основні несправності комбайнів та способи їх усунення.

4.ЕЛЕКТРОУСТАТКУВАННЯ ОЧИСНИХ КОМБАЙНІВ. (кОНСТРУКЦІЇ ЕЛЕКТРОУСТАТКУВАННЯ КОМБАЙНІВ. зАСОБИ ЗАБЕЗПЕЧЕННЯ ВИБУХОЗАХИСТУ ЕЛЕКТРОУСТАТКУВАННЯ.)

В состав электрооборудования комбайна 1Г.Ш68 входят (рис. 14.5): автоматический фидерный выключатель типа АФВД-2БК для дистанционного аварийного отключения комбайна, предохранительной лебедки и насосной установки; магнитный пускатель типа ПВИ-320 для оперативного управления комбайном; магнитный реверсивный пускатель типа ПМВИР-41 для управления предохранительной лебедкой; магнитный пускатель типа ПМВИ-13М для управления насосной установкой; асинхронный короткозамкнутый электродвигатель М1 типа ВА062-44 мощностью 17 кВ для привода предохранительной лебедки типа 1ЛП; асинхронный коротко- замкнутый электродвигатель М2 типа ВА072-2 мощностью 30 кВт для привода насосной установки; два асинхронных коротко- замкнутых электродвигателя МЗ и М4 типа ЭКВ4У для привода исполнительного органа и системы перемещения комбайна; штепсельный разъем типа РШВС-320 для ввода гибкого кабеля в комбайн; контакторы КН1 и КН2, обеспечивающие раздельный последовательный запуск электродвигателей МЗ и М4 комбайна с целью уменьшения пускового тока.

В однодвигательных очистных комбайнах для реверсирования и фиксированного выключения электродвигателя применяется комбайновый реверсивный выключатель ВРК2.

Включение комбайна осуществляется пускателем ПВИ-320 только после подачи по лаве предупредительного сигнала. Этот сигнал подается в течение 6 с после нажатия кнопки «Пуск» с помощью аппаратуры управления и громкоговорящей связи по лаве типа АУС. С блоком БУПС этой аппаратуры соединены пускатели ПВИ-320 и ПМВИ-13М, а с блоком СГС связан фидерный выключатель АФВД-2БК.

Включившись, пускатель ПВИ-320 подает напряжение на зажимы только двигателя МЗ, который запускается первым. Через 2—4 с включаются контакторы КН1 и КН2 которые запускают второй двигатель М4.

Одновременно с пускателем ПВИ-320 комбайна включается пускатель ПМВИ-13М, который запускает двигатель М2 насосной установки, обеспечивая подачу воды в оросительную систему комбайна в момент начала разрушения угля.

Пускатель ПМВИР-41 предохранительной лебедки включается одновременно с включением механизма перемещения комбайна. При этом направление вращения предохранительной лебедки автоматически согласуется с направлением движения комбайна.

Оперативное выключение пускателей комбайна и его вспомогательных устройств происходит при нажатии кнопки «Стоп» на пульте управления комбайном. При выключении пускателей их рукоятками дистанционное включение каких-либо двигателей невозможно.

Аварийное выключение всего электрооборудования комбайна, а также конвейера может быть произведено с помощью кнопки «Стоп аварийный» на пульте управления комбайном или такой же кнопкой на любом посту аппаратуры АУС в лаве.

Эти кнопки вызывают отключение фидерного выключателя АФВД-2БК комбайна и через реле ИКС-2 такого же фидерного выключателя конвейера. Последующее включение выключателей производится только с помощью их рукояток.

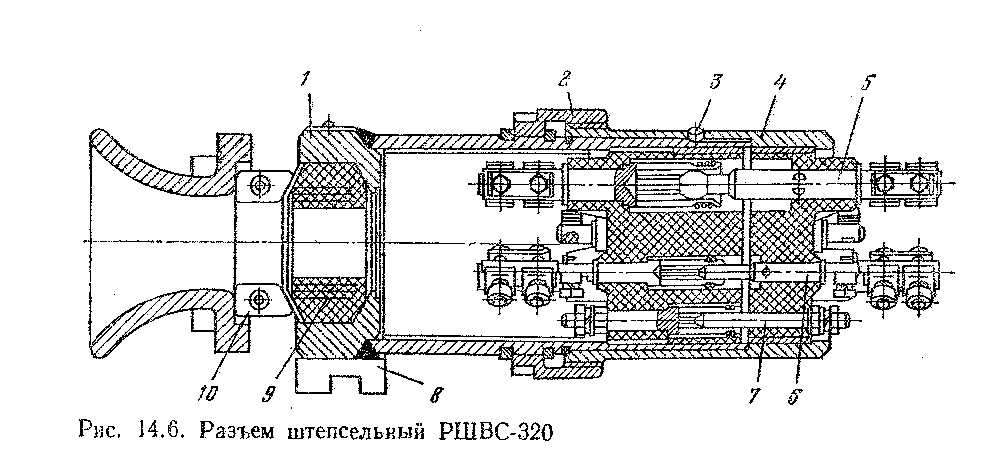

Разъем штепсельный РШВС-320 (рис. 14.6) состоит из двух основных частей: штепсельной вилки 4, закрепленной в расточке корпуса комбайна, и штепсельной розетки 1, присоединенной к жилам гибкого кабеля, питающего комбайн. Когда розетка 1 вставлена и закреплена в вилке 4, кабель присоединен к комбайну, когда она отделена от вилки 4 — кабель отсоединен. Жилы кабеля соединяются с соответствующими проводами на машине с помощью семи штырей на вилке 4, которые входят в гнезда розетки 1. Три штыря 5 и их гнезда соединяют силовые цепи, три штыря 6 и их гнезда — цепи управления, а с помощью штыря 7 и его гнезда комбайн присоединяется к заземляющей жиле кабеля. Штыри и гнезда установлены в вилке 4 и розетке 1 неподвижно и имеют на своих концах зажимы для крепления проводов и жил кабеля. Силовые контактные штыри имеют большую длину, чем штыри цепей управления. Поэтому силовые штыри и гнезда размыкаются позже и соединяются раньше штырей и гнезд в цепях управления, размыкание которых вызывает отключение пускателя комбайна. Правильное взаимное положение розетки 1 и вилки 4 муфты обеспечивается направляющим штифтом 3, который взаимодействует со шпоночным пазом на розетке 1. Первоначальная ориентация розетки 1 при ее установке происходит при помощи направляющего выступа 8, скользящего вдоль штифта на корпусе электроблока.

Штепсельная розетка 1 задвигается и вытягивается из штепсельной вилки с помощью круглой накидной гайки 2. Она же обеспечивает механическую прочность соединения розетки 1 с вилкой 4, а также необходимую выдержку при их рассоединении. Для того чтобы кабель нельзя было вырвать из муфты, он зажимается в раструбе розетки с помощью поперечной планки 10, установленной в пазу раструба на болтах. Раструб болтами прикреплен к розетке 1 и сжимает при этом резиновое кольцо 9, уплотняющее кабель.

Выключатель реверсивный комбайновый ВРК2 (рис. 14.7) обеспечивает аварийное отключение комбайна при отказе дистанционного управления пускателем. Кроме того, выключатель ВРК2 позволяет реверсировать исполнительный орган комбайна и создает видимый по положению его рукоятки разрыв силовых цепей, обеспечивающий безопасность обслуживания комбайна.

Выключатель ВРК.2 имеет три перекидных контакта, которые могут находиться в трех положениях: в нейтральном, в котором все три фазы разорваны, и в двух рабочих — «Включено вперед», и «Включено назад». Перекидные контакты управляются с помощью валика 1, который одновременно воздействует на блок-контакты 4, управляющие пускателем комбайна. Блок-контакты производят опережающее выключение пускателя при отключении комбайна и позволяют включить пускатель только после того, как замкнутся перекидные контакты выключателя. Последние заключены в дугостойкий корпус с искрогасящими вставками. Разрыв перекидных контактов под нагрузкой защищает от электрической дуги расположенные рядом с выключателем устройства, а также ускоряет гашение дуги. Контакты выключателя перебрасываются пружинным механизмом, который ускоряет разрыв электрической дуги.

Верхние зажимы 2 выключателя ВРК2 предназначены для крепления сетевых проводов, нижние зажимы 3 — для крепления концов обмотки статора. Выключатель из одного крайнего положения в другое должен переключаться с выдержкой в нейтральном положении. Эта выдержка обеспечивается тем, что перед поворотом рукоятки в другую сторону ее необходимо предварительно переместить вдоль оси на некоторую величину.

5.МЕХАНІЗМ ПЕРЕМІЩЕННЯ ОЧИСНИХ КОМБАЙНІВ.

В очистных комбайнах применяют системы перемещения двух типов: встроенные ( отличаются установкой механизма непосредственно в комбайне) и вынесенные (механизм находится вне комбайна, на приводных головках конвейера или в прилегающих выработках).

При вынесенной системе есть преимущество в массо-габаритных показателях,но усложнена система перемещения, при встроенной – наоборот, увеличиваются габариты комбайна, но система упрощена и в эксплуатации и в обслуживании.

Мал. 7. Кінематична схема винесеної системи подачі ВСП2

Мал. 6. Гідро кінематична схема механізму подачі 1Г405 з авторегулятором режиму роботи «УРАН

6.ОЧИСНІ КОМБАЙНИ ДЛЯ ТОНКИХ, СЕРЕДНІХ ТА МІЦНИХ ПЛАСТІВ.( кІНЕМАТИЧНІ ТА ГІДРАВЛІЧНІ СХЕМИ ОЧИСНИХ КОМБАЙНІВ. пОРІВНЯЛЬНИЙ АНАЛІЗ КОНСТРУКЦІЙ КОМБАЙНІВ.)

Комбайн очистной 1К101У

Предназначен для выемки угля в очистных забоях, подвигающихся по простиранию пластов мощностью от 0,95 до 1,3 м с углом падения до 35°, а также по восстанию и падению до 10°, при сопротивляемости угля резанию до 300 кH/м. Комбайн 1К101У может применяться в составе механизированных комплексов КМК98, 1МКД80, 1МКД90, КМ87, КМ88 или с индивидуальной крепью, с конвейерами типа КСД26, СП26, СП26У, СПЦ26, СПЦ163, СП250, СП251 и других подобных типов, имеющих круглую направляющую. Комбайн работает в правом и левом забоях с перемонтажом, по челноковой или односторонней схеме. Комбайн имеет цепную гидравлическую систему подачи с верхним (по падению пласта) расположением механизма подачи и одностороннее расположение исполнительных органов.

Комбайн очистной 1К101УД Предназначен для выемки угля в очистных забоях, подвигающихся по простиранию пластов мощностью 0,95-1,35 м с углом падения до 35°, а также по восстанию и падению до 10°, при сопротивляемости угля резанию до 300 кH/м. Комбайн 1К101УД может применяться в механизированных комплексах МДМ, 1МКД80, 1МКД90, 1МКДД, 1КМ87УМН, КМ88, оснащенных скребковыми конвейерами типа КСД26, СП26, СП26У, СПЦ26, СПЦ163, СП250, СП251. Комбайн работает в правом и левом забоях без перемонтажа, по челноковой схеме, без предварительной подготовки ниш с самозарубкой <косыми звездами>. Комбайн оснащен вынесенной системой подачи ВСП, двумя шнековыми исполнительными органами по краям корпуса, гидросистемой с гидроблоками управления, расположенными в его концевых частях. При углах падения пласта 9° и выше комбайн применяется с предохранительной лебедкой.

Комбайн очистной К103М Предназначен для выемки угля в очистных забоях, подвигающихся по простиранию пластов мощностью 0,7-1,4 м с углом падения до 35°, а также по восстанию и падению до 10°, при сопротивляемости угля резанию до 360 кH/м. Комбайн К103М может применяться в механизированных комплексах МДМ, 1МКД80, 1МКД90, 1КМ103 или индивидуальной крепью с конвейерами типа КСД26, СП26, СП26У, СПЦ26, СП250, СП251, СПЦ163. Комбайн работает в правом и левом забоях без перемонтажа, по челноковой схеме, без предварительной подготовки ниш с самозарубкой <косыми звездами>. Комбайн оснащен вынесенной системой подачи ВСП, двумя шнековыми исполнительными органами по краям корпуса. Привод исполнительных органов расположен в уступе забоя между шнеками в цельном корпусе. Над рештаками забойного конвейера располагаются портал и опорная система комбайна.

1К101У 1К101УД К103М

|

Применяемость по вынимаемой мощности пласта, м |

0,95-1,3 |

0,95-1,35 |

0,7-1,4 |

|

Производительность, т/мин: |

|||

|

- при сопротивляемости угля резанию 120 кH/м |

1,6 |

3,0 |

3,2 |

|

- при сопротивляемости угля резанию 240 кH/м |

1,3 |

2,1 |

2,8 |

|

- при сопротивляемости угля резанию 300 кH/м |

1,0 |

1,8 |

2,0 |

|

Суммарная номинальная мощность приводов, кВт |

110 |

290 |

290 |

|

в т.ч.: привода исполнительных органов |

- |

180 |

2х90 |

|

привода ВСП |

- |

110 |

110 |

|

Номинальное напряжение, В |

660 |

||

|

Максимальная рабочая скорость подачи, м/мин, не менее |

4,4 |

5,0 |

5,0 |

|

Максимальное тяговое усилие системы подачи, кH, не менее |

185 |

200 |

200 |

|

Средний ресурс до капитального ремонта, тыс. т |

290 |

580 |

460 |

|

Габаритные размеры: |

|||

|

- длина комбайна, мм |

6850 |

5300 |

6100 |

|

- длина по осям шнеков, мм |

1450 |

4300 |

5208 |

|

- ширина, мм |

2000 |

1880 |

2160 |

|

- высота по корпусу в зоне крепи, мм |

760 |

725 |

420; 525; 636 |

|

Масса, т, не более |

10,4 |

8,6 |

17,5 |

7. НАСОСНІ СТАНЦІЇ, ПРИНЦИП РОБОТИ, то ТА тб ЕКСПЛУАТАЦІЇ. (кОМПОНУВАЛЬНІ СХЕМИ, ОСНОВНІ ЕЛЕМЕНТИ ТА ЇХ ПРИЗНАЧЕННЯ. аПАРАТУРА РЕГУЛЮВАННЯ н.с.)

Станция насосная СНТ 32,назначение, устройство, техническая характеристика.

Предназначена для нагнетания рабочей жидкости в гидросистему очистных агрегатов и механизированных крепей в шахтах любой категории по газу и пыли. Место установки станций – откаточные, вентиляционные штреки и просеки с углом наклона не более 10°. Станция может устанавливаться непосредственно на почву или колесную платформу. Станция универсальная, может применяться с любыми механизированными комплексами, обеспечена контролирующими устройствами и блокировками для защиты от работы в ненормальных условиях.