1 Общая часть

1.1 Описание работы роботизированного технологического комплекса

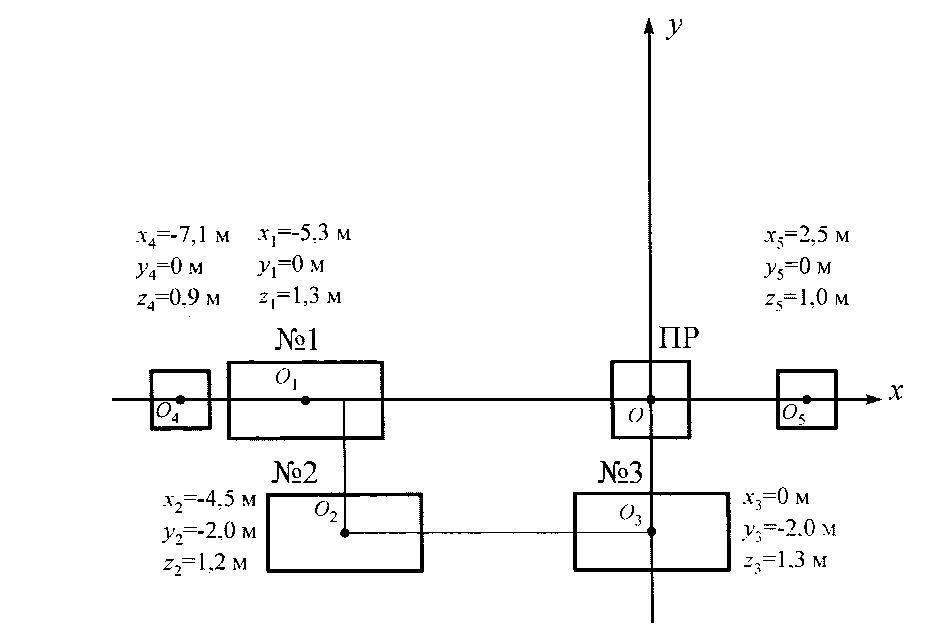

Проектируемый роботизированный технологический комплекс состоит из трех станков для изготовления листовых штампованных деталей, максимальная масса которых составляет 20,5 килограмм. Также имеются зона поступления заготовок и зона погрузки готовых деталей.

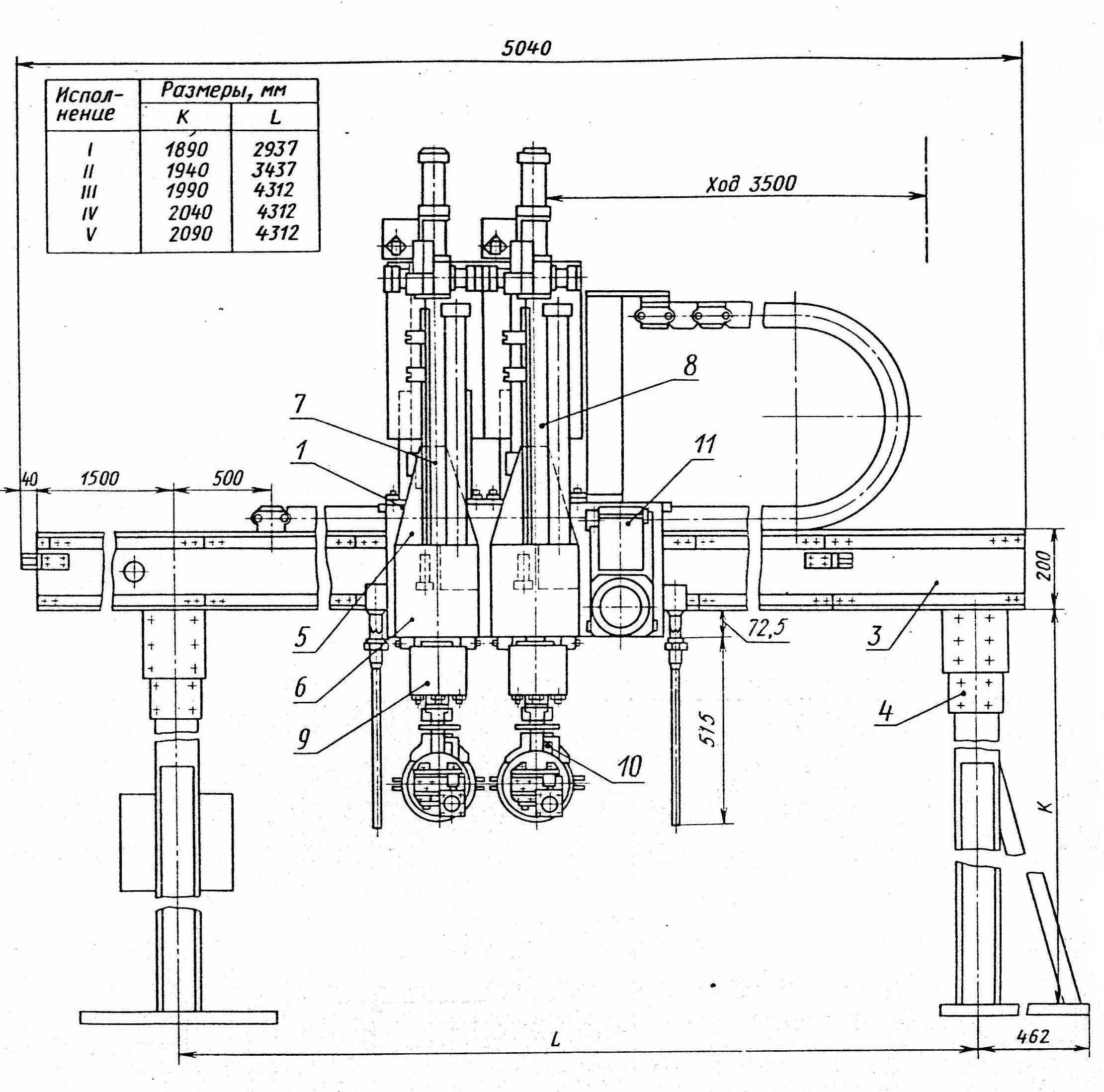

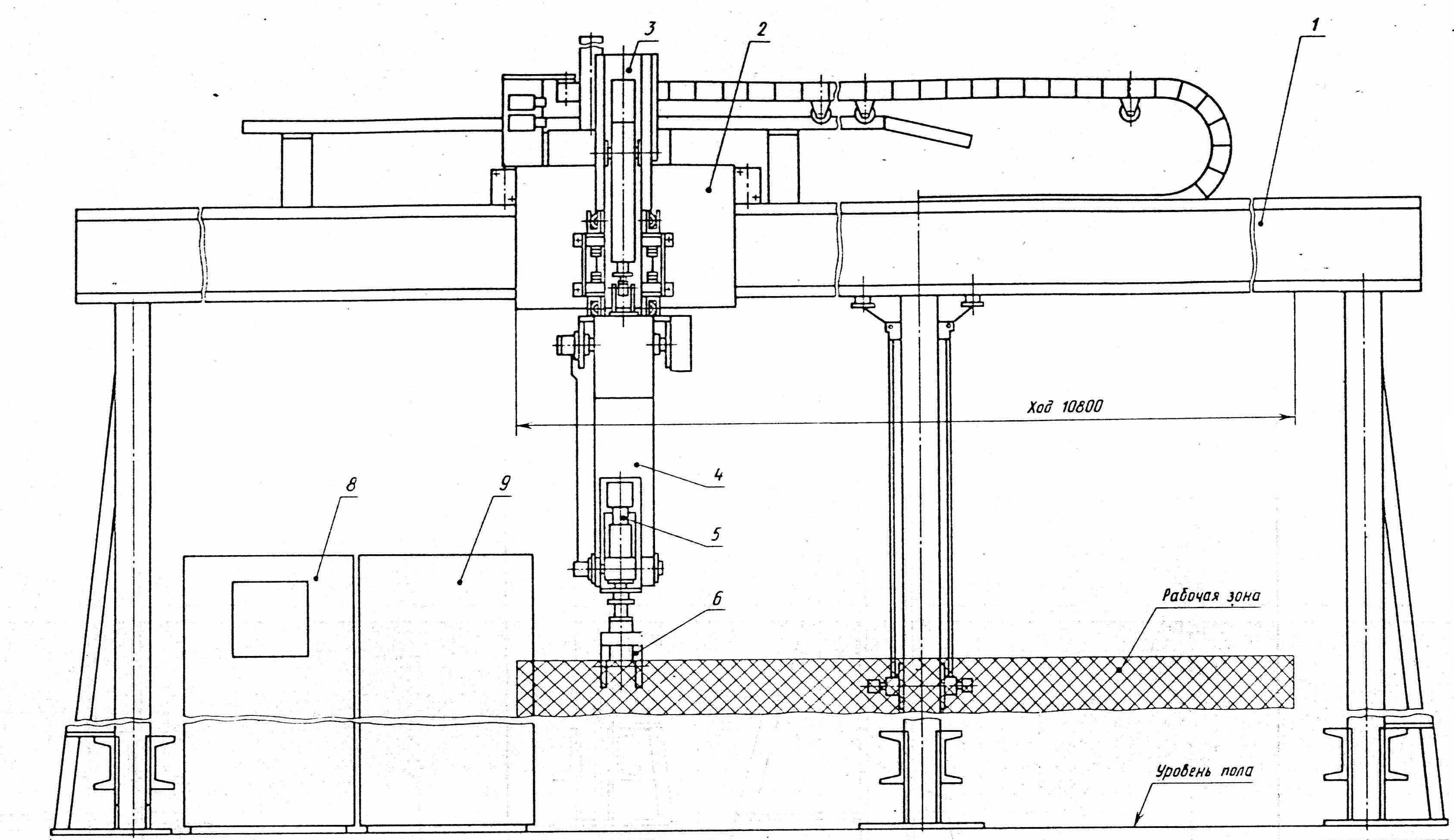

Рисунок 1 – Схема роботизированного технологического комплекса

Описание работы РТК: заготовки поступают в накопитель – О4, затем последовательно проходят процесс обработки на станках – О1, О2, О3 и после этого отправляются к месту погрузки готовых деталей – О5. Данная последовательность технологического процесса обеспечивает постоянную загруженность робота, потому что одновременно в ходе его работы им обслуживаются три станка и точки погрузки и выгрузки.

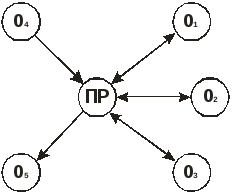

Структуру РТК можно представить ориентированным графом, показанным на рисунке 2.

Рисунок 2 - Структура РТК

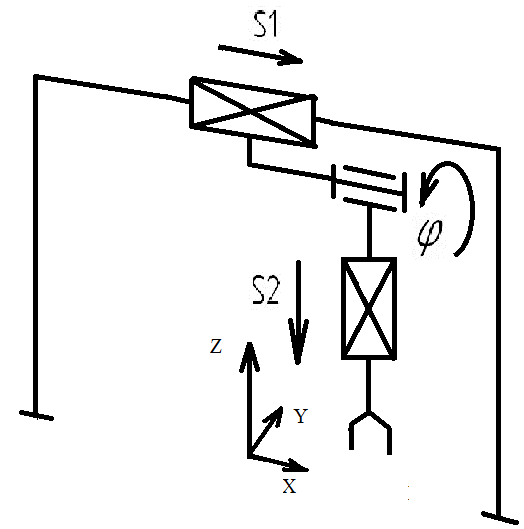

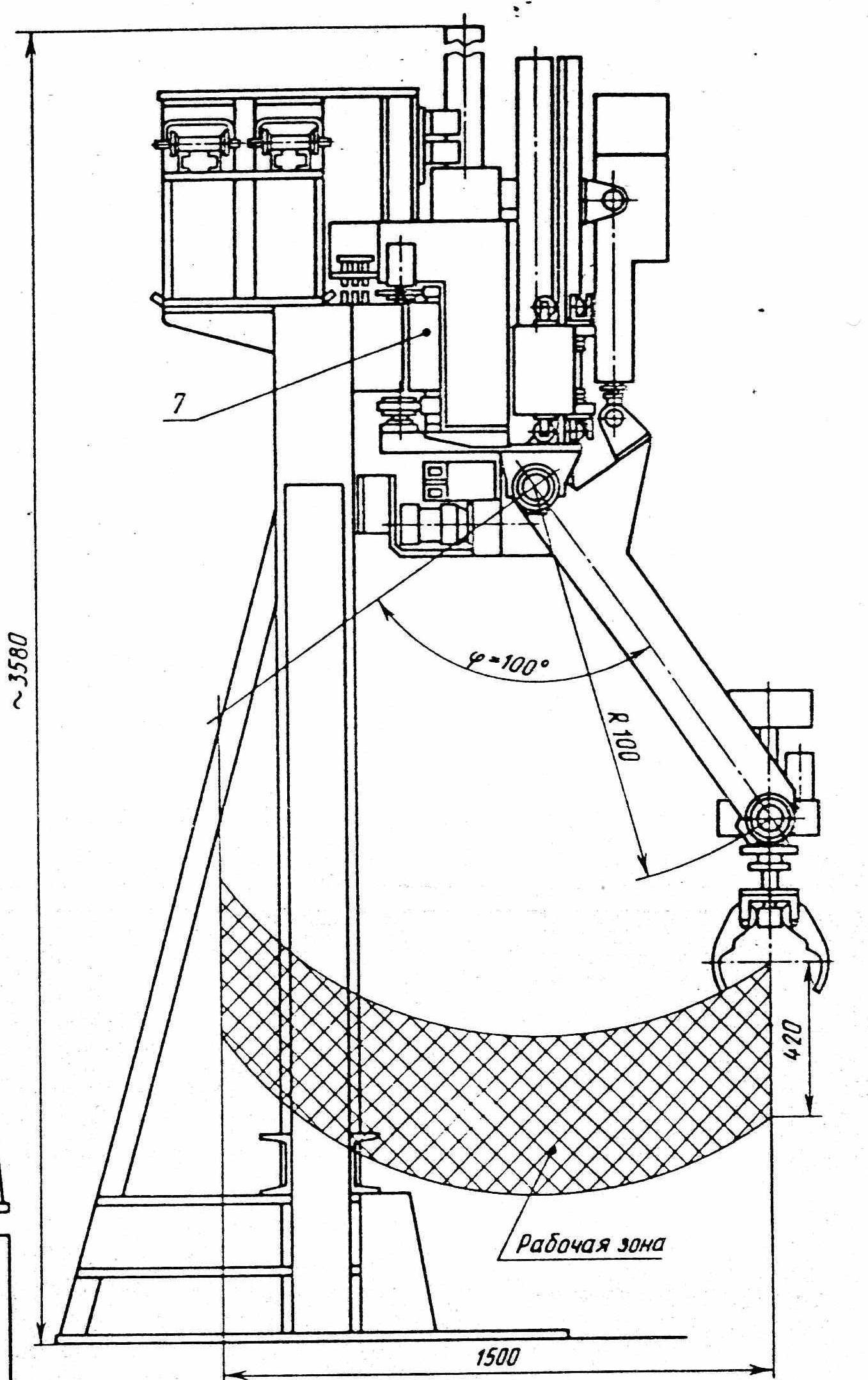

1.2 Выбор компоновки пр по условиям точности и быстродействия

Необходимо выбрать компоновку промышленного робота по условию точности и быстродействия для обслуживания участка из трех станков и участков поступления заготовок и погрузки деталей. Наиболее оптимальным вариантом для решения данного задания будет выбор робота портального типа.

Компоновку робота определяют исходя из анализа следующих параметров: форма рабочей зоны, точность позиционирования, быстродействие, энергетические параметры, площадь, занимаемая ГПМ, удобство обслуживания оборудования, простота конструкции, соответствие траектории рабочего органа требованиям технологического процесса.

1)

2)

3)

Рисунок 3 - Компоновочные схемы ПР портального исполнения

1.2.1 Расчет для точности позиционирования промышленного робота компоновки 1)

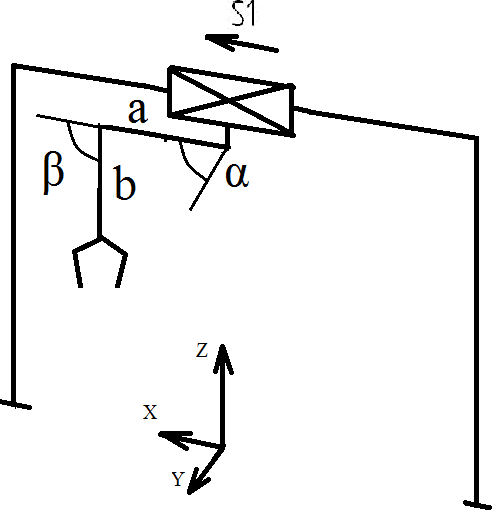

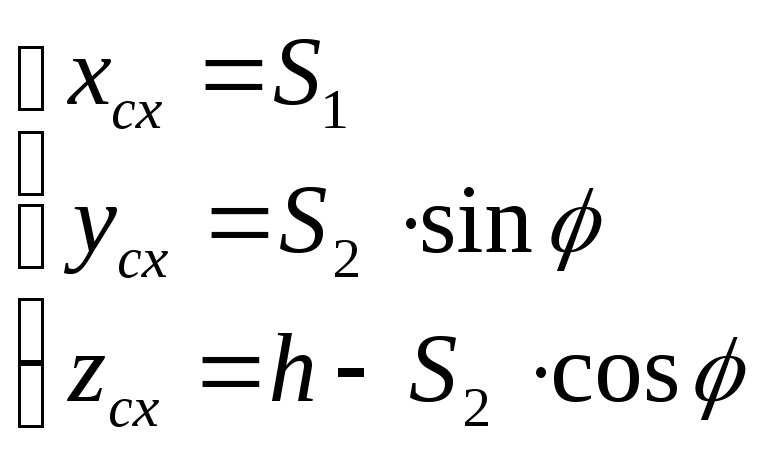

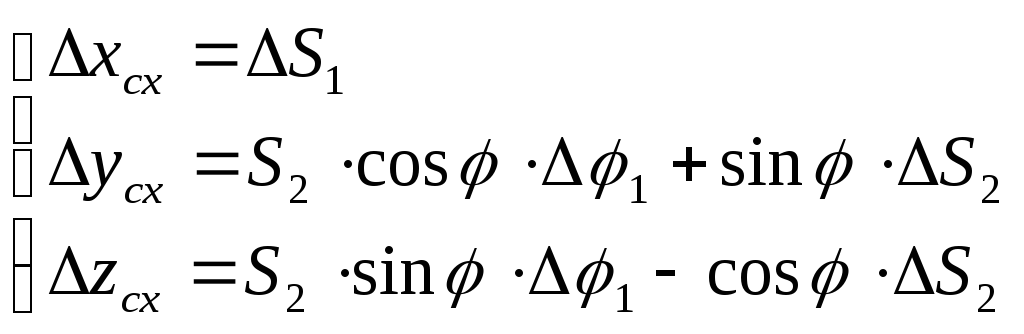

Запишем координаты схвата:

(1.1)

(1.1)

Выражения для ошибок позиционирования запишем в приращениях обобщенных координат:

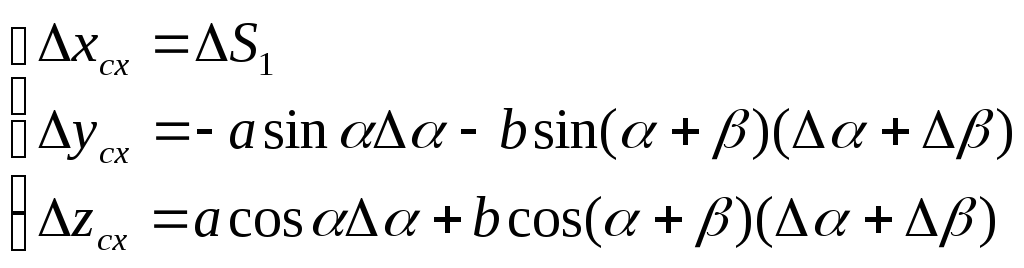

(1.2)

(1.2)

где

![]() - угловая погрешность положения,

- угловая погрешность положения,

![]() - коэффициент

запаса,

- коэффициент

запаса,

![]() - число дискрет

датчика положения,

- число дискрет

датчика положения,

![]() - линейная погрешность

положения,

- линейная погрешность

положения,

h – высота крепления манипулятора, h = 2,5 м.

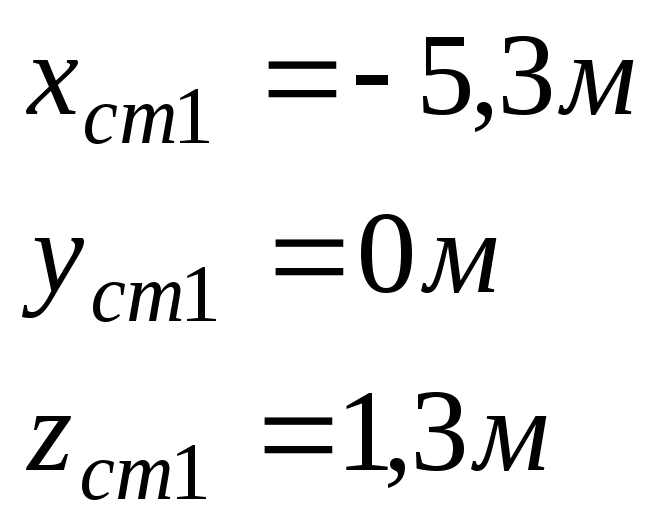

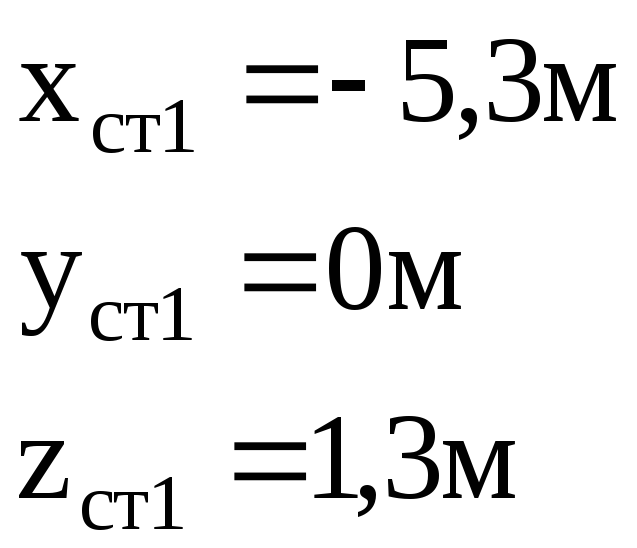

Координаты точки загрузки станка №1:

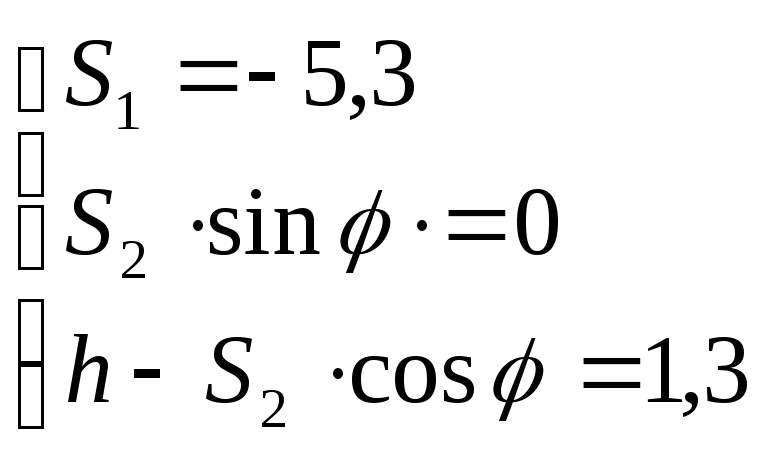

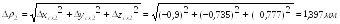

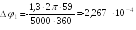

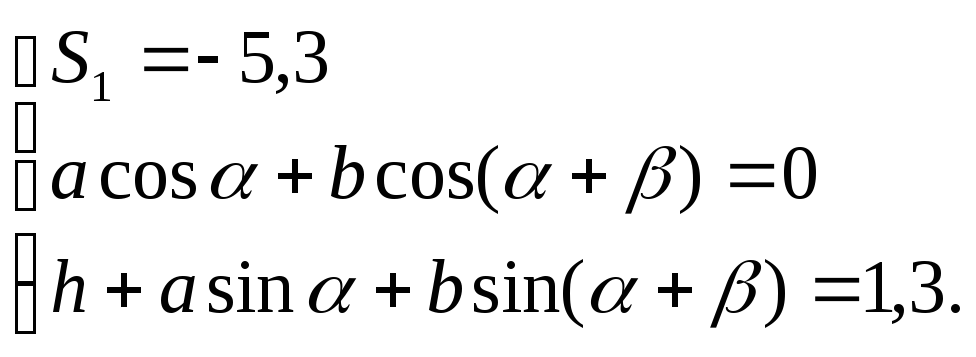

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений:

Решим данную систему:

![]() ,

,

![]() м,

м,

![]() м.

м.

Находим угловую и линейную погрешности позиционирования:

![]() ,

,

![]() ,

,

Подставляя найденные значения в полученные выражения для ошибок позиционирования, получим:

![]() мм,

мм,

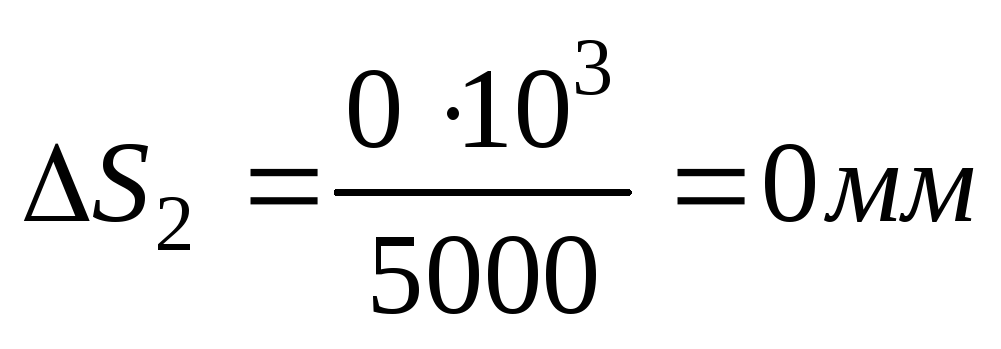

![]() =

0мм,

=

0мм,

![]() =

0,24мм,

=

0,24мм,

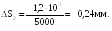

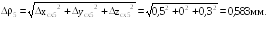

Модуль максимальной ошибки позиционирования:

∆ρi

=

![]() ,

мм (1.3)

,

мм (1.3)

где

![]() - ошибки

позиционирования;

- ошибки

позиционирования;

Координаты точки загрузки станка №2 следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.1):

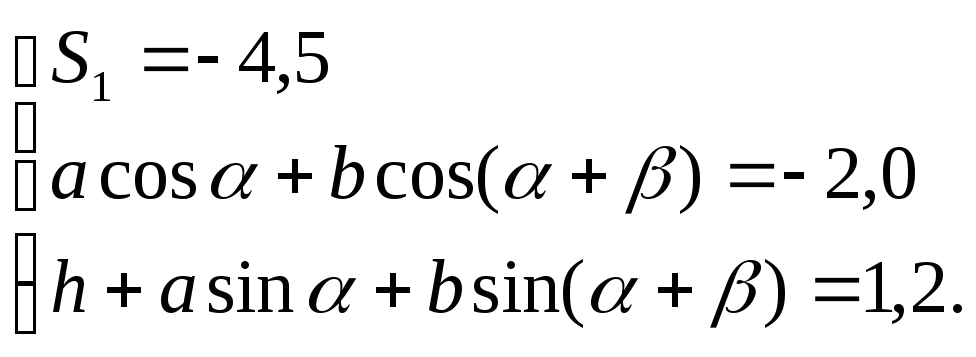

Решая данную систему уравнений, находим значение обобщенных координат:

tgφ

= -1,53 =>![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.2), получим:

![]()

![]()

![]()

Найдем модуль максимальной ошибки позиционирования, используя формулу (1.3):

Координаты точки загрузки станка №3 следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.1):

Решая данную систему уравнений, находим значение обобщенных координат:

tgφ

= 1,66 =>![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

,

,

![]() ,

,

.

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, получим:

![]()

![]()

![]()

Найдем модуль максимальной ошибки позиционирования, используя формулу (1.3):

Координаты точки подачи заготовок следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки подачи заготовок получим систему уравнений, используя выражение (1.1):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]()

![]()

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

Подставляя найденные значения в полученные выражения для ошибок позиционирования, получим:

![]()

![]()

![]() .

.

Найдем модуль максимальной ошибки позиционирования, используя формулу (1.3):

![]() .

.

Координаты точки приема готовых деталей следующие:

![]() ;

;

![]() ;

;

![]() .

.

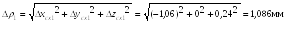

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.1):

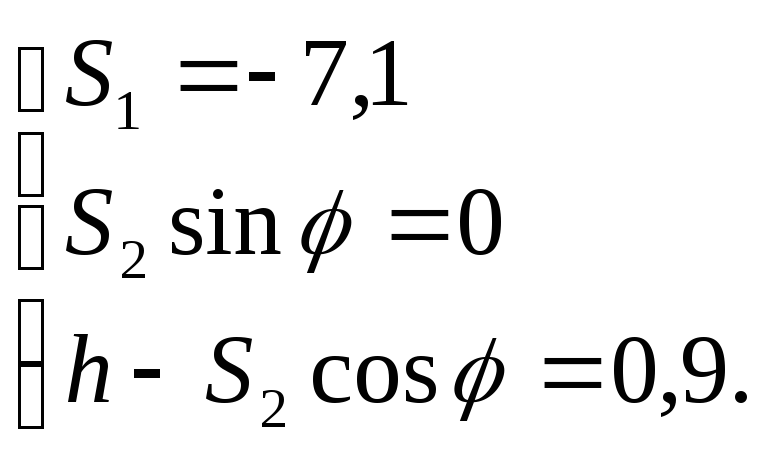

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

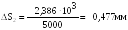

∆S2

=

![]() мм,

мм,

Подставляя найденные значения в полученные выражения для ошибок позиционирования, получим:

![]() ,

,

![]() ,

,

![]() .

.

Найдем модуль максимальной ошибки позиционирования, используя формулу (1.3):

Средняя ошибка позиционирования при обслуживании участка роботом данной компоновки:

![]()

![]() ,

мм (1.4)

,

мм (1.4)

где n – общее количество рассматриваемых модулей максимальной ошибки;

.

.

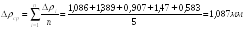

Найдем время перемещения схвата робота по координатам:

(1.5)

(1.5)

где Si – суммарное линейное перемещение в цикле

i – суммарное угловое перемещение

![]() –

линейная скорость

–

линейная скорость

li – максимальное расстояние от оси вращения до схвата

![]() - угловая скорость

- угловая скорость

Для расчета зададимся линейной и угловой скоростями перемещения, они будут одинаковы для всех трех рассматриваемых компоновок:

![]() =

0,8 м/с

=

0,8 м/с

![]() =

90 град/с

=

90 град/с

t = (16,7/0,8) + (100∙2/90) ≈ 23,1 c

Полное время t обслуживания участка c учетом вертикального перемещения схвата составит t ≈ 23,1+(11,4/0,8) = 37,35 c

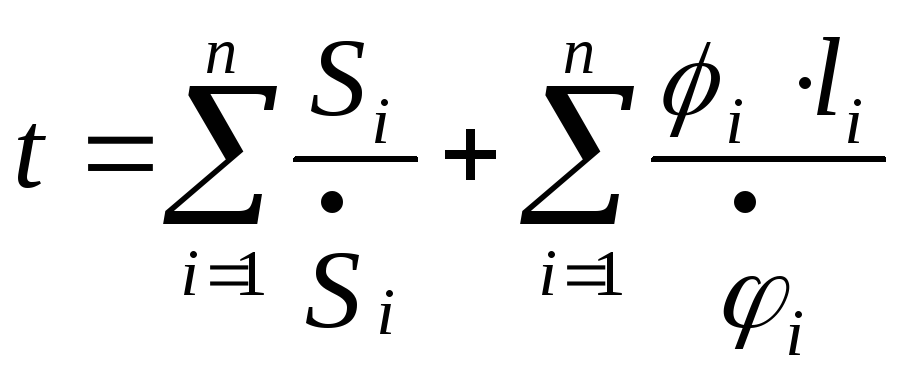

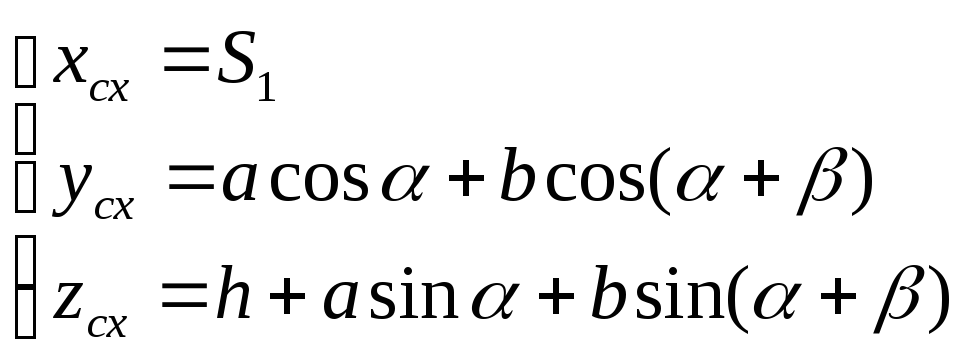

1.2.2 Расчет для точности позиционирования промышленного робота

компоновки 2)

Запишем координаты схвата:

(1.6)

(1.6)

где S1, S2, S3 – перемещение в соответствующих поступательных парах, м;

h – высота крепления манипулятора, h = 2,5 м.

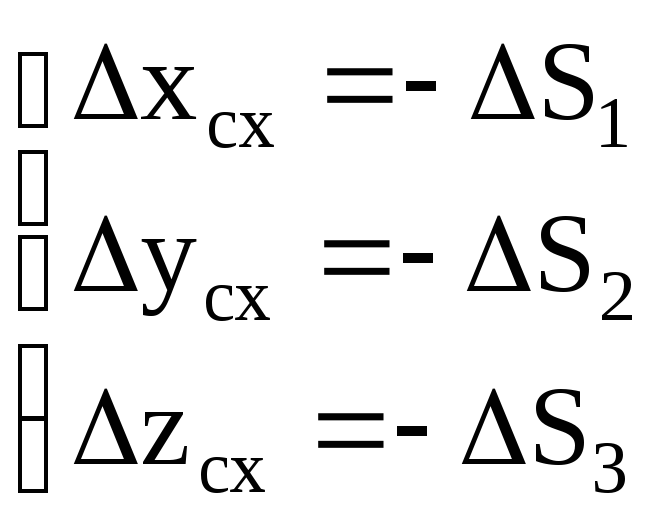

Выражения для ошибок позиционирования запишем в приращениях обобщенных координат:

(1.7)

(1.7)

где ΔS1, ΔS2, ΔS3, - линейная погрешность положения, мм,

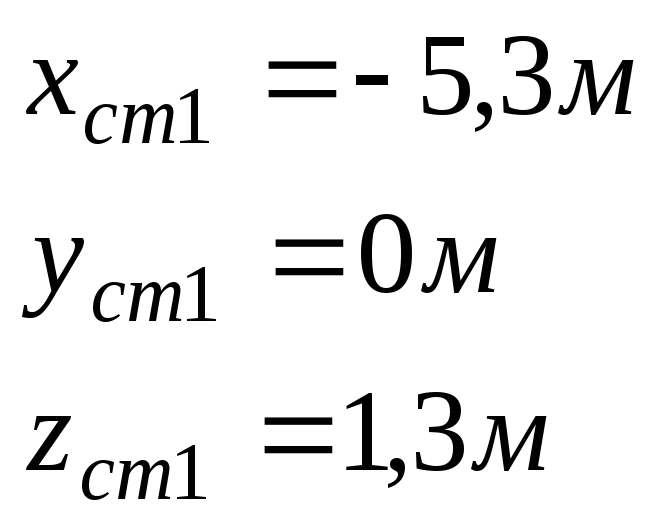

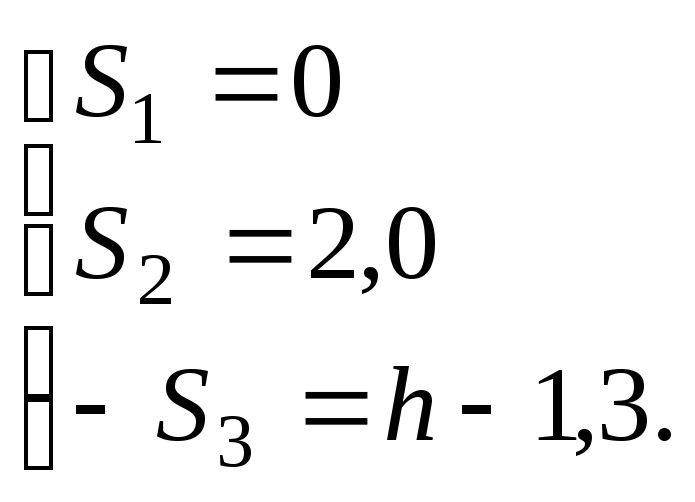

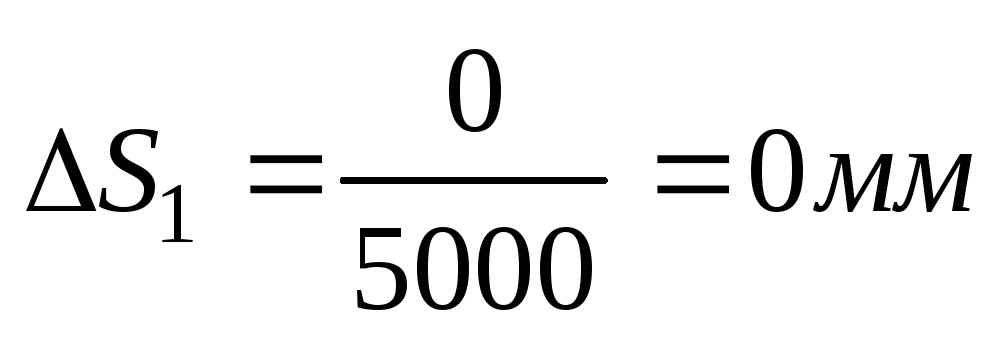

Координаты точки загрузки станка №1:

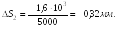

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.6):

Решим данную систему:

![]() м,

м,

![]() м.

м.

![]() м.

м.

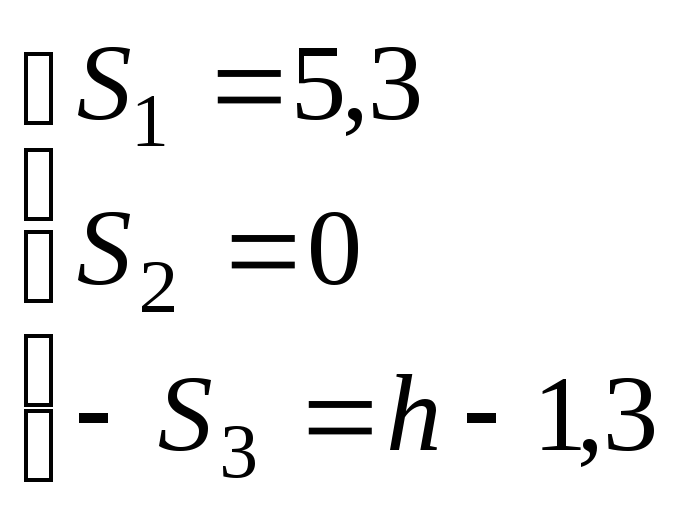

Находим линейную погрешность позиционирования

,

,

,

,

.

.

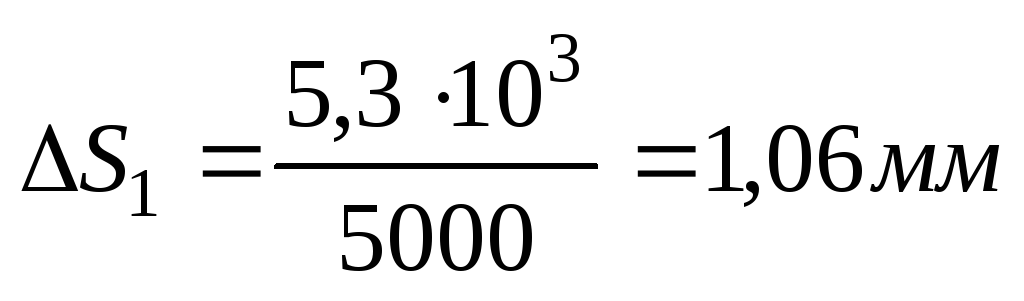

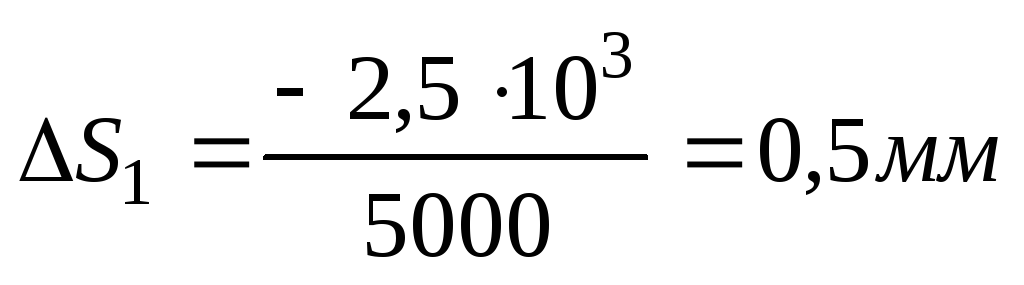

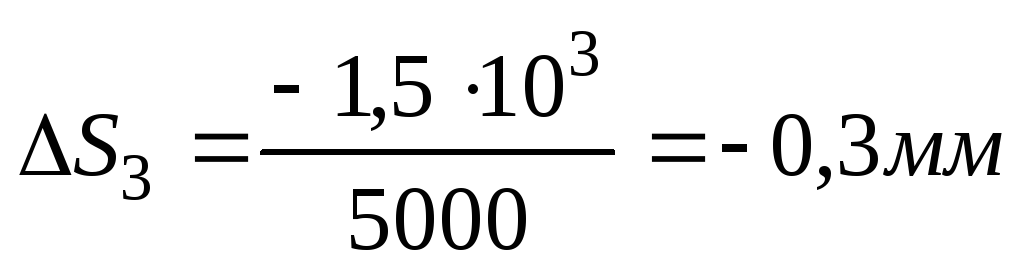

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.7), получим

![]() ,

,

![]() ,

,

![]() .

.

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]() мм

мм

Координаты точки загрузки станка №2 следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.6):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим линейную погрешность позиционирования

,

,

,

,

.

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.7), получим:

![]() ,

,

![]() ,

,

![]() .

.

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]()

Координаты точки загрузки станка №3 следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.6):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим линейную погрешность позиционирования

,

,

.

.

.

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.7), получим:

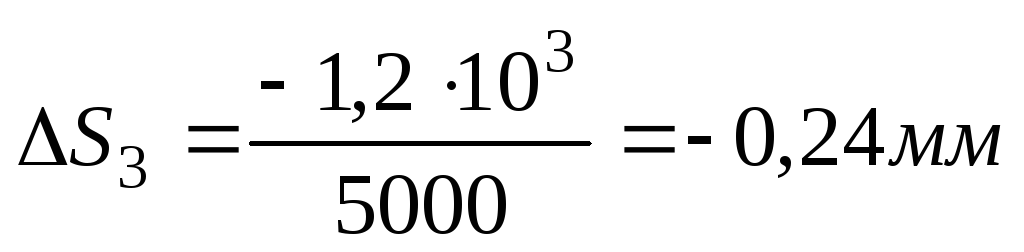

![]() ,

,

![]() ;

;

![]() .

.

Модуль максимальной ошибки позиционирования, используя выражение (1.3), равен:

![]() .

.

Координаты точки подачи заготовок следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки подачи заготовок получим систему уравнений, используя выражение (1.6):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

![]() .

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.7), получим:

![]() ,

,

![]() ,

,

![]() .

.

Модуль максимальной ошибки позиционирования, используя выражение(1.3), равен:

![]() .

.

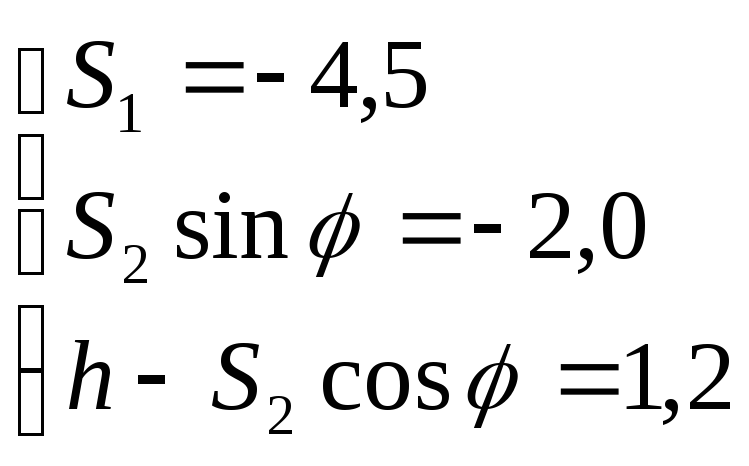

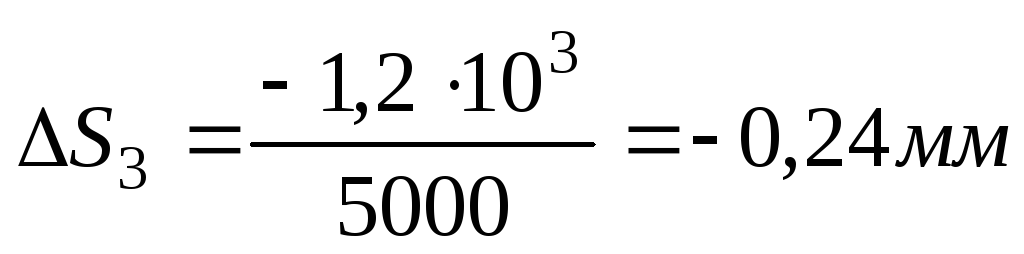

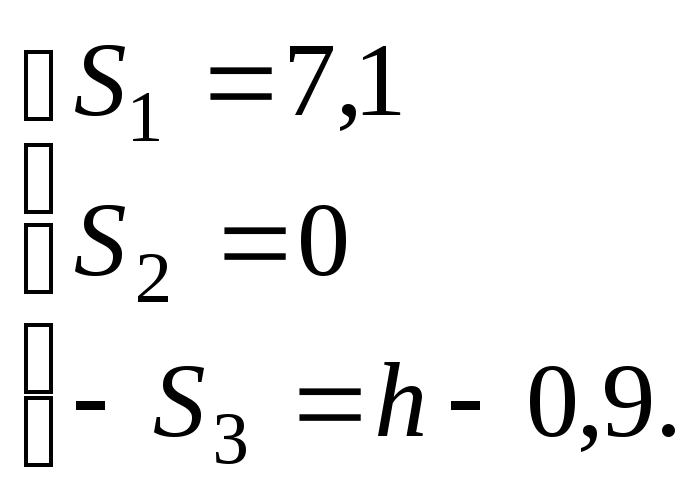

Координаты точки приема готовых деталей следующие:

![]() ;

;

![]() ;

;

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.6):

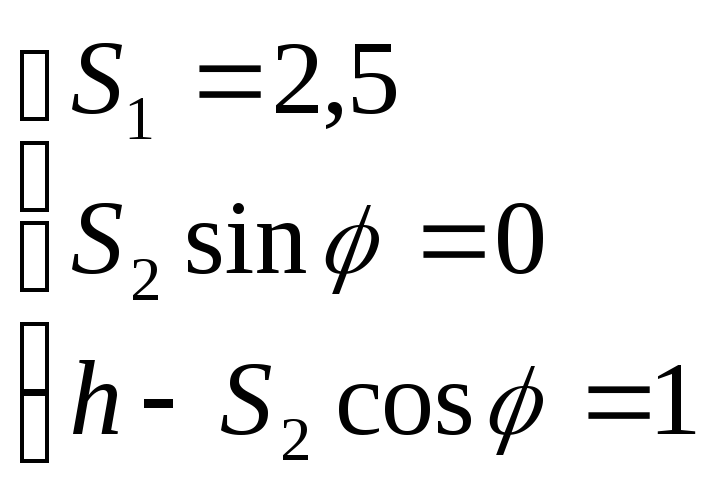

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() ,

,

Находим угловую и линейную погрешности позиционирования,

,

,

.

.

.

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.7), получим:

![]() ,

,

![]() ,

,

![]() .

.

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]() .

.

Средняя ошибка позиционирования при обслуживании участка роботом данной компоновки, используя выражение (1.4):

![]() .

.

Время перемещения схвата робота по координатам определяется по формуле (1.5): t = (20,7/0,8) = 25,9 c

Полное время t обслуживания участка t = 25,9 + (11,4/0,8) = 40,2 c

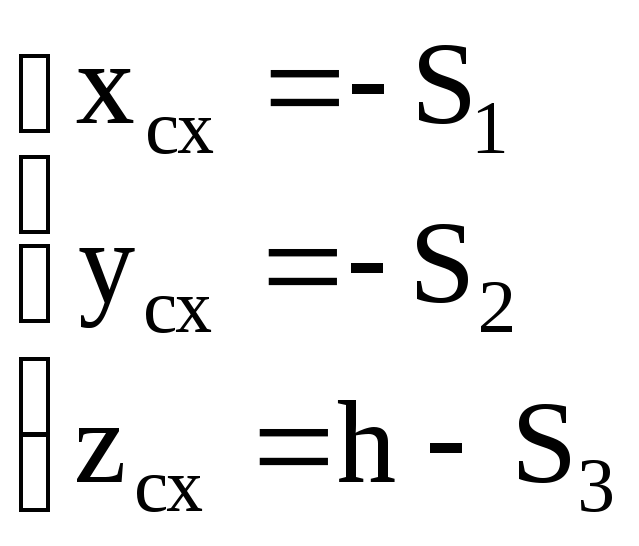

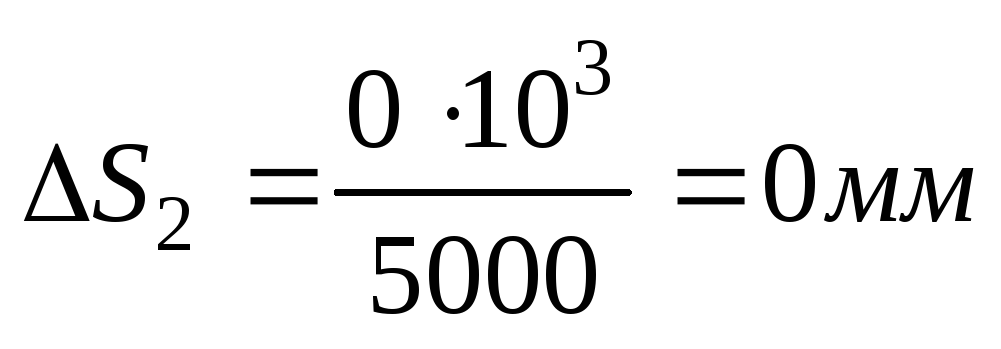

1.2.3 Расчет для точности позиционирования промышленного робота компоновки 3)

Запишем координаты схвата:

(1.8)

(1.8)

Выражения для ошибок позиционирования запишем в приращениях обобщенных координат:

(1.9)

(1.9)

Принимаем конструктивно значение величин a и b:

![]() ;

;

![]() .

.

Координаты точки загрузки на станке №1 следующие:

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

![]() .

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

![]()

![]()

![]()

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]()

Координаты точки загрузки на станке №2 следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

![]() .

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

![]()

![]()

![]()

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]() .

.

Координаты точки загрузки на станке №3 следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() м.

м.

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

![]() .

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

![]()

![]()

![]()

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]() .

.

Координаты точки подачи заготовок следующие:

![]() ,

,

![]() ,

,

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования

![]() ,

,

![]() ,

,

![]() .

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

![]() ,

,

![]()

![]()

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]() .

.

Координаты точки приема готовых деталей следующие:

![]() ;

;

![]() ;

;

![]() .

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

![]() ,

,

![]() ,

,

![]() .

.

Находим угловую и линейную погрешности позиционирования, используя выражение (1.9):

![]() ,

,

![]() ,

,

![]() .

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

![]()

![]()

![]()

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

![]() .

.

Средняя ошибка позиционирования при обслуживании участка роботом данной компоновки, используя выражение (1.4):

![]() .

.

Время перемещения схвата робота по координатам определяется по формуле (1.5): t = (16,7/0,8) + (250*2/90) = 26,5 c

Полное время tп обслуживания участка t = 26,5 + (11,4/0,8) = 40,75

В таблице 1 приведены результаты расчетов

Таблица 1 – Результаты расчетов

|

Компоновка робота |

Компоновка 1) |

Компоновка 2) |

Компоновка 3) |

|

ρ1, мм |

1,086 |

1,086 |

1,219 |

|

ρ2, мм |

1,397 |

1,018 |

1,335 |

|

ρ3, мм |

0,911 |

0,467 |

1,437 |

|

ρ4, мм |

1,47 |

1,456 |

1,486 |

|

ρ5, мм |

0,583 |

0,583 |

0,847 |

|

ρср, мм. |

1,089 |

0,922 |

1,264 |

|

Время перемещения схвата, с |

37,35 |

40,2 |

40,75 |

Проанализировав полученные результаты расчета, можно сделать вывод, что с точки зрения точности позиционирования и уровня быстродействия наиболее удачными являются первый и второй вариант компоновки робота, т.к. третья компоновка уступает первой и второй компоновкам по этим двум параметрам. На основе практического опыта в учебном процессе я выбираю первую компоновку для проектирования, потому что я уже имел дело с роботами, имеющими первый тип компоновки, а также располагаю необходимой информацией о них.

1.3 Анализ конструкции портальных промышленных роботов

Рассмотрим промышленных роботов, имеющих выбранную компоновочную схему: МА160П.51.01, М20Ц.48.01, РПМ 25.02, М40П.05.01.

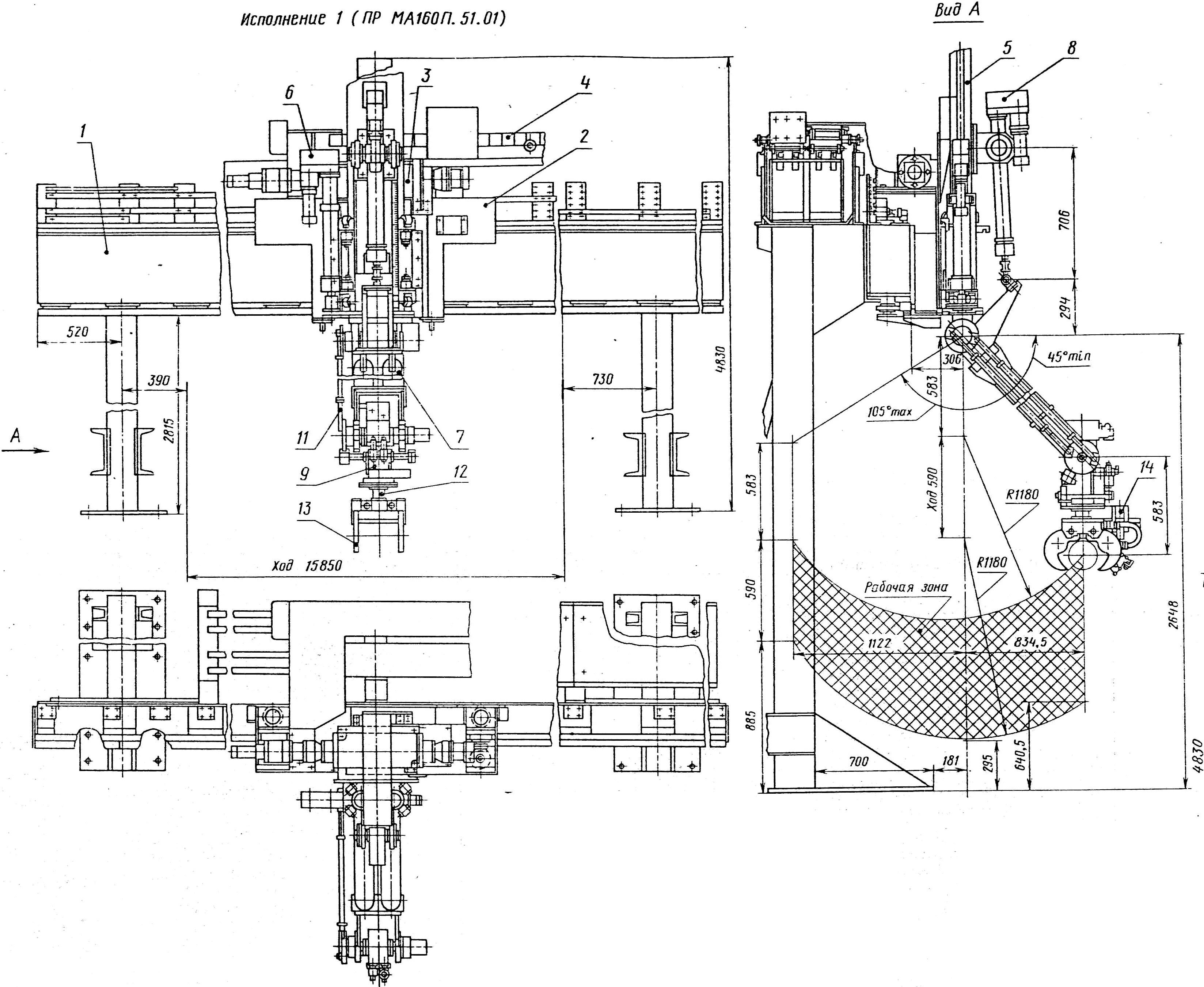

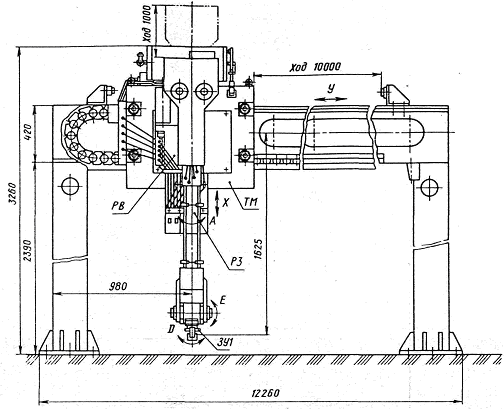

1.3.1 Конструкция промышленного робота МА160П.51.01

Промышленные роботы типа МА160П агрегатной конструкции предназначены для обслуживания металлорежущих станков и гибких автоматических комплексов, состоящих из группы станков для обработки деталей типа тел вращения. Промышленный робот типа МА160П позволяют выполнять все необходимые для обслуживания станков операции: взятие заготовки из накопителя и снятие обработанной на станке детали, транспортирование заготовки и детали к станкам и накопителям, установку заготовки на станке и детали в свободной ячейке приемной тары накопителя.

Рисунок 4 – Промышленный робот МА160П.51.01

1.3.2 Конструкция промышленного робота М20Ц.48.01

Специализированный промышленный робот М20Ц.48.01 предназначен для выполнения загрузочно-разгрузочных операций при обслуживании станков (прежде всего токарно-револьверных), в том числе и с ЧПУ. Промышленный робот приспособлен для работы с накопителями заготовок и деталей, уложенных в приспособлении-спутнике в ориентированном виде (при горизонтальном расположении оси). Типовые детали – короткие тела вращения (типа фланцев) диаметром от 40 до 160 мм и высотой до 100 мм.

Рисунок 5 - Промышленный робот М20Ц.48.01

1.3.3 Конструкция промышленного робота РПМ 25.02

Промышленные роботы модульной конструкции типа РПМ 25 предназначены для автоматизации различных технологических операций: механосборочного, кузнечно-прессового, литейного и других видов производств в машиностроении. Роботы данного типа можно использовать для загрузки и разгрузки технологических машин (например, металлорежущих станков), приспособлений межоперационного транспортирования и складирования заготовок и деталей, выполнения сварочных, разрезных, сборочных и других операций.

Рисунок 6 – Промышленный робот РПМ 25.02

1.3.4 Конструкция промышленного робота М40П.05.01

Специализированный промышленный робот М40П.05.01 предназначен для обслуживания различного технологического оборудования, в том числе металлорежущих станков с ЧПУ в составе гибких автоматизированных станочных систем. Промышленный робот оснащается устройством ЧПУ позиционного типа, позволяющим осуществлять заданные перемещения по трем координатным осям и выполнять большое число команд управления циклом работы как самого промышленный робот, так и обслуживаемого им оборудования.

Рисунок 7 - Промышленный робот М40П.05.01

1.4 Технические характеристики портальных промышленных роботов.

1.4.1 Технические характеристики промышленного робота МА160П.51.01

Таблица 2 – Технические характеристики МА160П.51.01

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

160 |

|

Число степеней подвижности |

4 |

|

Наибольшие перемещения: каретки по горизонтальной оси, мм поворота головки со схватом относительно продольной оси, град ползуна по вертикальной оси, мм поворота руки в вертикальной плоскости, град |

15850

90;180 590 105 |

|

Наибольшие скорости перемещения, м/с каретки ползуна качания руки поворота кисти со схватом |

1,2 0,6 0,8 0,6 |

|

Точность позиционирования, мм |

±1,5 |

|

Число схватов |

1;2 |

|

Время смены схватов, с |

60 |

|

Наибольшие размеры транспортируемых заготовок (типа валов) (диаметр×длина), мм |

400×1700 |

|

Масса (без устройства управления), кг |

8800 |

1.4.2 Технические характеристики промышленного робота М20Ц.48.01

Таблица 3 – Технические характеристики М20Ц.48.01

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

10×2 |

|

Число степеней подвижности |

9 |

|

Максимальный горизонтальный ход каретки, мм |

3500 |

|

Максимальный вертикальный ход каретки, мм |

630 |

|

Угол поворота (качания) руки, град |

30 |

|

Угол поворота кисти (шпинделя) руки, град |

90;180 |

|

Угол поворота схвата, град |

90 |

|

Максимальная скорость линейных перемещений, м/с каретки руки |

1,2 0,5 |

|

Максимальные скорости угловых перемещений, град/с поворота кисти (шпинделя) руки качания руки поворота схвата |

90 90 90 |

|

Точность позиционирования каретки, мм |

±1 |

|

Масса (с устройством управления), кг |

1450 |

1.4.3 Технические характеристики промышленного робота РПМ 25.02

Таблица 4 – Технические характеристики РПМ 25.02

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

25 |

|

Число степеней подвижности |

5 |

|

Максимальный горизонтальный ход каретки, мм |

10000 |

|

Максимальный вертикальный ход каретки, мм |

1000 |

|

Угол поворота (качания) руки, град |

90 |

|

Угол поворота кисти (шпинделя) руки, град |

180 |

|

Угол поворота схвата, град |

350 |

|

Максимальная скорость линейных перемещений, м/с каретки руки |

1,5 0,5 |

|

Максимальные скорости угловых перемещений, град/с поворота кисти (шпинделя) руки качания руки поворота схвата |

100 65 200 |

|

Точность позиционирования каретки, мм |

±0,5 |

|

Масса (с устройством управления), кг |

1450 |

1.4.4 Технические характеристики промышленного робота М40П.05.01

Таблица 5 – Технические характеристики М40П.05.01

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

40 |

|

Число степеней подвижности |

5 |

|

Наибольшие перемещения: каретки по монорельсу, мм руки в вертикальном направлении, мм поворота (качания) руки, град поворота (качания) кисти руки, град поворота кисти относительно продольной оси, град |

10800 420 100 90 90;180 |

|

Наибольшие скорости перемещений: каретки, м/с руки в вертикальном направлении, м/с поворота руки и кисти, град/с |

0,8 0,8 90 |

|

Точность позиционирования, мм |

±1 |

|

Масса (без устройства ЧПУ), кг |

3000 |

1.5 Выводы

Все описанные модели роботов могут быть взяты за основу для проектирования ПР, осуществляющего загрузку станков, а также обслуживающего участки поступления заготовок и погрузки деталей.

Из четырех рассмотренных промышленных роботов наиболее подходящим является робот М40П.05.01, так как робот имеет наиболее подходящую грузоподъемность и рабочую зону по сравнению с РПМ 25.02, МА160П.51.01, М20Ц.48.01.

2 ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ МОДЕРНИЗАЦИИ робота

2.1 Патентные исследования

2094097/25-8

06.01.75

25.08.76.Бюл. № 31

18.11.76

Ю.В. Солин, Г.Н. Рапопорт и В.В. Земляков.

Модуль промышленного робота

Изобретение относится к машиностроению, в частности к манипуляторам с программным управлением промышленным роботом.

Известны модули промышленных роботов, содержащие привод линейного перемещения, состоящий из пocледовательно соединeнных силовых цилиндров. Однако известные модули пpомышленных роботов не обладают достаточной точностью позиционирования при необходимом быстродействии устройства.

Цель изобретения - повышение точности позиционирования. Это дoстигается за счет того, что модуль промышленного робота снабжен дополнительным приводам линейного перемещения, смонтированным на одном из силовых цилиндров и выполненным в виде винтовой передачи, гайка которой установлена в направляющей, закрепленной на этом цилиндре.

Формула изобретения.

Модуль промышленного робота, содеpжащий привод линейного перемещения, состоящий из пocледовaтельно соединенных силовых цилиндров, отличающихся тем, что, с целью повышения точности позиционирования, он снабжен дополнительным приводом линейного перемещения, смонтиpoванным на одном из силовых цилиндров и выполненным в виде винтовой передачи, гайка которой установлена в направляющей, закpепленной на этом цилиндре.

4660463/08

09.03.89

07.03.91. Бюл. № 9

Специальное прoeктнo-конструкторское и технологическое бюро Производственного объединения «Псковэлектромаш»

И. Д. Фишман и A. Э. Крисятецкий

621.229.72(088.8)

Авторское свидетельство СССР № 1106653, кл. B 25 J 9/00, 1984.

Устройство линейного перемещения

Изобретение относится к машиностроению и может быть использовано при создании промышленных роботов и автооператоров. Целью изобретения является повышение надежности и точности выборки люфта за счет введения жесткой связи непосредственно между парой разрезных зубчатых колес при одновременном упрощении конструкции и снижения ее габаритов.

Формула изoбpетения.

Устройство линейного перемещения, содержащее колонну, корпус, закрепленный на подвижной каретке, а также привод перемещения каретки, выполненный в виде электродвигателя, кинематически связанного c зубчатой рейкой, жестко закрепленной на колонне, при этом кинематическая связь выпoлнена в виде двух пар зубчатых передач, каждая из которых имеет по два разрезных соосных зубчатых колеса, установленных на одном центральном валу и оснащенных механизмами выбopки люфта, отличающееся тем, что, c целью повышения надежности и точности выборки люфта за счет введения жесткой связи непосредственно между парой разрeзных зубчатых колес при одновременном упрощении конструкции и снижения ее габаритов, каждый механизм выбоpки люфта выполнен в виде шарикoв, установленных в конических лунках, выпoлненных в тоpцах pазрезных соосных зубчатых колес и обращенных навстречу друг другу, и стяжки, которая упруго связывает каждую пару зубчатых колес, при этом центральный вал выполнен полым и в нем размещена стяжка, причем конические лунки размещены на одинаковом расстоянии от центров колес, a их центры смещены друг относительно друга на величину, большую чем боковой зазор в зацеплении зубчатых передач привода.

4358184/31-08

22.11.87

23.07.89. Бюл. № 27

Волгоградский политехнический институт

Я.Ш.Флейтман

621.229.7(088.8)

Авторское свидетельство СССР № 1364604, кл. В 23 В 5/00, 1987.

SU 774879 A1

F16H7/06

30.10.80

Всесоюзный проектно-конструкторский институт сварочного производства

Горштейн Давид Гершович,

Когут Яков Екисилевич,

Мельниченко Владимир Иванович,

Тультов Леонид Павлович

Авторское свидетельство СССР № 774879, кл. B23K37/02, 1980

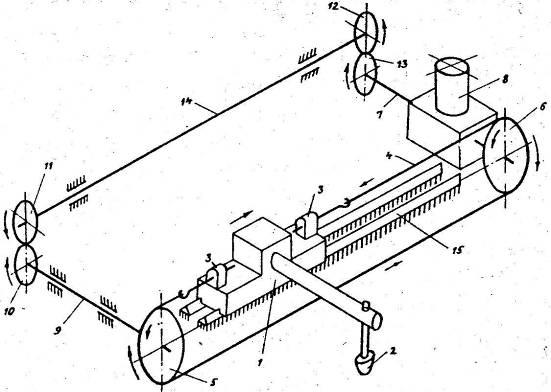

Устройство для перемещения каретки

Согласно авторскому свидетельству 774879 устройство для перемещения объекта, содержащее каретку с роликами, устанавливаемую непосредственно на изделие и соединенную с цепью, проходящей через отверстия в ребрах изделия, и связанную с приводом [1].

Недостатком данного устройства является неточность перемещения в момент реверса, появляющаяся за счет мертвого хода в цепной передаче. Известно устройство для перемещения каретки, содержащее установленный в направляющих корпус каретки, соединенный при помощи натяжных устройств с концами цепи цепной передачи и две звездочки, одна из которых посажена на выходной вал привода [2]

Недостатком указанного устройства является появление рывков и неточности перемещения каретки при ее движении с переменной скоростью или реверсе из-за наличия мертвого хода в цепной передаче.

Устройство содержит каретку 1, на которой с возможностью поперечного перемещения закреплен объект манипулирования 2. Каретка 1 при помощи натяжных устройств 3 прикреплена к концам цепи 4 цепной передачи. Цепь 4 охватывает звездочки 5 и 6. Звездочка 6 посажена на выходной вал 7 привода 8, а звездочка 5 посажена на вал 9 и связана с выходным валом 7 через винтовую зубчатую передачу с передаточным числом, равным единице, содержащую зубчатые колеса 10-13 и вал 14.

Каретка 1 установлена в направляющих 15. Натяжка цепи 4 производится при помощи натяжных устройств 3 поочередно в крайних положениях каретки 1, причем в каждом из положений натягивается длинная ветвь цепи 4. В результате натяжки происходит выборка зазоров в шарнирах цепи 4, между цепью 4 и зубьями звездочек 5 и 6 и в зацеплении зубчатой передачи.

Формула изобретения

Устройство для перемещения каретки содержащее установленный в направляющих корпус каретки, соединенный при помощи натяжных устройств с концами цепи цепной передачи, и две звездочки, одна из которых посажена на выходной вал привода, отличающееся тем, что, с целью повышения качества манипуляции путем ликвидации мертвого хода в цепной передаче, оно снабжено зубчатой передачей с передаточным числом, равным единице, посредством которой с выходным валом привода соединена и вторая звездочка цепной передачи.

Рисунок 8 – Схема устройства перемещения каретки

-

Техническое задание

2.2.1 Наименование и область применения

2.2.1.1 Настоящее техническое задание распространяется на робот промышленный (ПР), представляющий собой автоматическую машину, состоящую из исполнительного устройства в виде манипулятора и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

2.2.1.2 ПР входит в состав модулей, участков и линий гибких производственных систем (ГПС), обеспечивающих автоматизацию технологических процессов в условиях многономенклатурного, часто переналаживаемого машиностроительного производства.

2.2.1.3 ПР допускает (при соответствующем оснащении) применение его на операциях снятия заготовок и деталей, смены инструментов и других вспомогательных операциях при обслуживании станков с ЧПУ.

2.2.2 Обоснование для разработки

2.1 Разработка промышленного робота производится в соответствии с заданием на курсовое проектирование, указанными в нем данными и необходимыми условиями, выданным преподавателем.

2.2.3 Цель и назначение разработки

2.2.3.1 ПР разрабатывается с целью автоматизации однообразных, утомительных и опасных для здоровья ручных работ на предприятиях отрасли, обеспечения возможности создания технологических модулей, линий и участков ГПС, позволяющих сократить численность основного и вспомогательного производственного персонала, улучшить условия и повысить производительность труда работающих, улучшить качество выпускаемой продукции.

2.2.3.2 Функциональное назначение ПР состоит в осуществлении операций перемещения объектов производства(рабочего инструмента), установки их в рабочие позиции, контроля хода выполнения технологического процесса изготовления листовых штампованных деталей и управления работой технологического оборудования в соответствии с общим алгоритмом функционирования гибкого производственного модуля (линии, участка).

2.2.4 Источники разработки

2.2.4.1 Разработка ведется:

на основе результатов, полученных при выполнении научно-исследовательских работ;

исходных требований на проектирование ПР, разработанных предприятием;

патентно-информационных исследований;

анализа материалов по ПР, имеющихся на предприятиях;

изучения работы по технологическому обслуживанию и эксплуатации ПР модели М40П.05.01, установленного на машиностроительном предприятии;

изобретений по авторским свидетельствам №1106653,

№1364604, №774879.

2.2.5 Технические требования

2.2.5.1 Состав ПР и требования к конструктивному исполнению.

2.2.5.1.1 В ПР должны входить следующие составные части: манипулятор; устройство управления; кабели связи устройства управления с манипулятором.

2.2.5.1.2 Требования к конструктивному исполнению манипулятора.

2.2.5.1.2.1 Манипулятор должен быть выполнен по кинематической схеме (схемам), приведенной в приложении к техническим требованиям и иметь 5 степеней подвижности.

2.2.5.1.2.2 Манипулятор должен состоять из конструктивных модулей, объединяющих механизмы, двигатели, информационные устройства, устройства электрической коммутации одной или нескольких степеней подвижности.

2.2.5.1.2.3 В составе модулей степеней подвижности должны быть использованы (выделены) конструктивно законченные унифицированные и взаимозаменяемые электромеханические модули привода, объединяющие двигатель, датчики и передаточный механизм.

2.2.5.1.2.4 Конструктивные модули манипулятора должны иметь унифицированные быстроразъемные стыковочные элементы, обеспечивающие возможность и удобство объединения их в различные конфигурации в зависимости от характера решаемой задачи.

2.2.5.1.2.5 В конструкции манипулятора должны быть использованы передаточные механизмы, направляющие, комплектующие изделия и материалы, обеспечивающие минимальную массу подвижных частей конструкции при сохранении ее прочности и надежности.

2.2.5.1.2.6 Конструкция манипулятора должна исключать его поломку при встрече с препятствием на скорости, соответствующей номинальной скорости перемещения рабочего органа.

2.2.5.1.2.7 Собственная частота колебаний механической системы манипулятора по степеням его подвижности не должна быть ниже 10 Гц.

2.2.5.1.2.8 Статический прогиб конструкции манипулятора при приложении к его рабочему органу силы, соответствующей номинальной грузоподъемности, не должен превышать удвоенного значения абсолютной погрешности позиционирования ПР.

2.2.5.1.2.9 Свободный ход между валом (штоком) двигателя и датчиком положения конструктивных модулей манипулятора не должен превышать дискреты датчика положения.

2.2.5.1.2.10 Свободный ход рабочего органа манипулятора при заторможенных двигателях приводов степеней подвижности не должен превышать значения абсолютной погрешности позиционирования ПР.

2.2.5.1.2.11 Коэффициент полезного действия механических передач не должен быть ниже 0,6.

2.2.5.1.2.12 Момент (усилие) от неуравновешенности конструкции манипулятора по каждой степени подвижности не должен превышать номинального момента (усилия) электродвигателя.

2.2.5.1.2.13 Составные части манипулятора должны иметь надежную защиту от попадания загрязняющих веществ на направляющие, контакты, датчики.

2.2.5.1.2.14 Конструкция руки манипулятора должна обеспечивать возможность быстрой (автоматической) замены рабочих органов.

2.2.5.1.2.15 Габаритные размеры манипулятора, мм, не более 1200*900*3600

2.2.5.1.2.16 Масса манипулятора, кг, не более 800

2.2.5.1.3 Требования к устройству управления.

2.2.5.1.3.1 Устройство управления конструктивно должно быть выполнено в виде отдельной стойки со встроенными преобразователями следящих приводов ПР, выносным пультом ручного обучения и удовлетворять требованиям ГОСТ 21021–85.

2.2.5.1.3.2 Устройство управления должно быть выполнено по блочно-модульному принципу, обеспечивающему возможность изменения и совершенствования состава, структуры и функций ПР по мере появления новых решаемых им задач.

2.2.5.1.3.3 Устройство управления должно иметь клавиатуру ручного ввода и дисплей, либо интерфейсы связи с клавиатурой и дисплеем, обеспечивающие проведение обучения, контроля и редактирования программ, диагностику технического состояния ПР в диалоговом режиме.

2.2.5.1.3.4 Устройство управления должно иметь интерфейсы связи с манипулятором, обслуживаемым технологическим оборудованием, ЭВМ верхнего уровня и другими устройствами управления и вычислительной техники.

2.2.5.1.3.5 Устройство управления должно обеспечивать позиционное (контурное, позиционно-контурное, цикловое) управление движением манипулятора по 5 степеням подвижности.

2.2.5.1.3.6 Устройство управления при работе в контурном режиме работы должно обеспечивать круговую интерполяцию по радиусу 2,1 с максимальной скоростью 36 м/мин и линейную интерполяцию с максимальной скоростью 48-72 м/мин.

2.2.5.1.3.7 Класс языка программирования определяется типом используемой в устройстве управления ЭВМ или ее местоположением в этом устройстве и зависит от сложности решаемых технологических задач.

2.2.5.1.3.8 Устройство управления должно содержать программные и встроенные аппаратные средства технической диагностики, обеспечивающие контроль функционирования и поиск неисправностей основных блоков устройства и элементов системы следящих приводов ПР.

2.2.5.1.3.9 Основные режимы работы: обучение; автоматическая работа; автоматическая работа по кадрам; контроль программы; редактирование программы; коррекция программы; ввод параметров ПР; поиск кадра; поиск программы.

2.2.5.1.3.10 Устройство управления может быть удалено от манипулятора и внешнего оборудования на расстояние 5 м.

2.2.5.1.3.11 Устройство управления должно обеспечивать программирование ПР методом обучения по первому циклу и перепрограммированием на языке высокого уровня.

2.2.5.1.3.12 Устройство управления должно быть оснащено постоянным запоминающим устройством (ПЗУ) типа RF514 для хранения программ работы ПР.

2.2.5.1.3.13 Устройство управления должно сопрягаться с датчиком обратной связи типа резольвер РБ-2.

2.2.5.1.3.14 Устройство управления по устойчивости и климатическим воздействиям должно соответствовать 3 группе ГОСТ 21552 – 84, по степени защиты, обеспечиваемой нагревостойкостью электрической изоляции, – классу А по ГОСТ 8865 – 87.

2.2.5.1.3.15 Питание – от трехфазной сети переменного тока напряжением 380 В, частотой 50 Гц, мощностью Вт.

2.2.5.1.3.16 Габариты устройства управления, мм, не более 1470х610х470

2.2.5.1.3.17 Масса устройства управления, кг, не более 200

2.2.5.1.4 Требования к программному обеспечению.

2.2.5.1.4.1 Требования к функциональным характеристикам.

2.2.5.1.4.1.1 Программное обеспечение (ПО) должно соответствовать типу системы и обеспечивать реализацию операции из следующего класса:

основные технологические операции взятие, транспортировка, снятие, установка деталей;

вспомогательные технологические операции;

операции управления системой;

управление необходимым дополнительным оборудованием.

2.2.5.1.4.1.2 Задание на работу роботу должно осуществляться в виде специальной структуры данных – «Технологическое задание (ТХЗ)», позволяющей идентифицировать задание, определить последовательность выполняемых операций и т. п.

2.2.5.1.4.1.3 ПО должно обеспечить одновременное запоминание до девяти ТХЗ и работу с любым из них по желанию оператора.

2.2.5.1.4.1.4 Средства ПО должны обеспечить:

формирование ТХЗ в диалоге с оператором (обучение);

корректировку ТХЗ при отработке последовательности операций;

автоматическое выполнение ТХЗ с заданным оператором числом циклов;

вывод ТХЗ на внешний носитель и его ввод;

обмен информацией через последовательный интерфейс с ЭВМ верхнего уровня, обеспечивающий: перепись одного или нескольких технологических заданий; запуск одного из заданий; контроль завершения выполнения заданий ЭВМ верхнего уровня.

2.2.5.1.4.1.5 Состав операций, которые могут входить в ТХЗ, должен обеспечивать управление манипулятором при выполнении следующих действий робота:

перемещение манипулятора в заданную точку в позиционном режиме с отработкой сигналов на технологическое оборудование и выдержек времени;

перемещение манипулятора по контуру, заданному последовательностью точек позиционирования, с произвольным шагом, линейной и круговой интерполяцией между ними в координатах рабочего пространства;

возможность организации подпрограмм и условный переход на подпрограмму по условиям, определяемым входными сигналами;

автоматическое определение положения манипулятора и его отклонений в декартовых координатах относительно заданного при обучении.

2.2.5.1.4.1.6 Для управления системой во всех режимах, организации процессов формирования и выполнения ТХЗ ПО должно обеспечить ввод и трансляцию команд с пульта оператора системы и реализацию требуемых действий.

2.2.5.1.4.1.7 ПО должно обеспечить формирование ТХЗ (обучение) в режиме диалога с оператором.

2.2.5.1.4.1.8 Формирование кодов операций и скорости контурных движений манипулятора должно осуществляться с пульта оператора системы.

2.2.5.1.4.1.9 Задание координат точек траекторий манипулятора должно осуществляться путем его перемещения в ручном режиме с последующей записью этих координат по показаниям кодовых датчиков.

2.2.5.1.4.1.10 ПО должно обеспечить два режима ручного управления манипулятора: непрерывное перемещение в выбранном направлении со скоростью, заданной с пульта оператора системы, пошаговое перемещение в выбранном направлении на шаг, заданный с пульта оператора системы.

2.2.5.1.4.1.11 При автоматическом выполнении ТХЗ ПО должно обеспечить: выбор ТХЗ по заданному оператором номеру и автоматическое его выполнение с заданным оператором числом раз;

выполнение ТХЗ с остановкой после завершения каждой операции, входящей в ТХЗ;

выполнение ТХЗ с остановкой после завершения каждого шага контурного движения манипулятора;

во время выполнения ТХЗ должна быть обеспечена индикация на пульте оператора текущего положения манипулятора в двух видах: положение отдельных звеньев, декартовы координаты рабочего органа.

2.2.5.1.4.1.12 ПО должно обеспечить также остановку автоматического выполнения ТХЗ по запросу оператора при завершении цикла, операции шага или немедленно.

2.2.5.1.4.1.13 После остановки ПО должно обеспечить возможность оператору выполнить любое требуемое действие.

2.2.5.1.4.1.14 По запросу оператора ПО должно осуществить продолжение выполнения ТХЗ в следующих модификациях:

продолжение выполнения с места остановки манипулятора; продолжение выполнения со смещением вперед или назад на указанное число операций или шагов.

2.2.5.1.4.1.15 При остановленном манипуляторе ПО должно обеспечивать возможность смещения манипулятора с запоминанием смещения и последующим его суммированием с требуемым положением манипулятора во всех последующих операциях.

2.2.5.1.4.1.16 ПО должно обеспечивать следующие режимы корректировки ТХЗ: удаление шага; добавление шага; изменение параметров шага.

2.2.5.1.4.1.17 ПО должно обеспечить диагностику аварийных ситуаций, регистрируемых аппаратурными средствами устройства управления, и определить возможность продолжения выполнения ТХЗ.

2.2.5.1.4.1.18 При невозможности продолжения выполнения ТХЗ ПО должно осуществить прерывание выполнения. При этом должна быть обеспечена безаварийная остановка манипулятора.

2.2.5.1.4.1.19 Сообщение о диагностируемой ошибке ПО должно выдавать на пульт оператора в виде кода ошибки.

2.2.5.1.4.1.20 Модули ПО, работающие в режиме реального времени, должны быть защищены от неправильной работы аппаратных средств, если такая защита предусмотрена конструкцией аппаратных средств.

2.2.5.1.4.1.21 ПО должно быть защищено от переполнения областей памяти, отведенных под стеки, буферы и другие поля данных, заполняемые в автоматическом режиме.

2.2.5.1.4.1.22 Файловая система ПО должна обеспечивать контроль правильности сохранения файлов и их передачи между ОЗУ и внешней памятью.

2.2.5.1.4.1.23 Время восстановления ПО после отказа не должно превышать 5 мин.

2.2.5.1.5 Требования к кабелям.

2.2.5.1.5.1 Кабели должны иметь надежную защиту от механических повреждений.

2.2.5.2 Показатели назначения и экономного использования сырья, материалов, топлива, энергии.

2.2.5.2.1 Номинальная грузоподъемность, кг 40

2.2.5.2.2 Максимальная абсолютная погрешность позиционирования, мм

±1 мм

2.2.5.2.3 Геометрические характеристики рабочей зоны: сложная цилиндрическая полярная

2.2.5.2.4 Показатели назначения степени подвижности.

2.2.5.2.4.1 Показатели степени подвижности (ее наименование):

максимальное перемещение, мм (°)

каретки по монорельсу, 10800 мм

руки в вертикальном направлении, мм

поворота (качания) руки, 100 град

поворота (качания) кисти руки, 90 град

поворота кисти относительно продольной оси, 90;180 град

максимальная скорость, мм/с (°/с)

каретки, 800 мм/с

руки в вертикальном направлении, 800 мм/с

поворота руки и кисти, 90 град/с

максимальная абсолютная погрешность позиционирования ±1 мм

2.2.5.2.5 Производительность ПР при выполнении операций, не

ниже, не менее 10 деталей в час

2.2.5.2.6 Время разгона до номинальной скорости, с, не менее 0,5

2.2.5.2.7 Диапазон регулирования скорости:

по вертикальной оси..….………………….……………..0,005 – 0,05 м/с

по горизонтальной оси..….……………………………..0,008 – 1,0 м/с

2.2.5.2.8 Показатели назначения системы управления.

2.2.5.2.8.1 Устройство управления должно обеспечивать обмен информацией с другими устройствами управления (в том числе других уровней).

2.2.5.2.8.2 Устройство управления должно обладать следующим объемом памяти, кбайт, не менее:

оперативной 64 кбайт

периферийной 16384 кбайт

2.2.5.2.8.3 Устройство управления должно обеспечить следующее число каналов связи с внешним оборудованием:

на вход 0

на выход 0

2.2.6.3 Требования к надежности.

2.2.5.3.1 Все узлы и механизмы ПР должны работать без заеданий и ударов.

2.2.5.3.2 Электроаппаратура и электродвигатели должны быть защищены от попадания влаги по категории «Правил устройства электроустановок (ПУЭ)».

2.2.5.3.3 В наиболее ответственных местах должны быть предусмотрены предохранительные устройства от механических перегрузок.

2.2.5.3.4 Средний срок службы ПР до списания с учетом всех видов планово-предупредительных и восстановительных ремонтов, лет, не менее 3

2.2.5.3.5 Надежность ПР в условиях и режимах эксплуатации должна характеризоваться следующими значениями показателей:

наработка на отказ, ч, не менее 2500

среднее время восстановления, ч, не более 4

полный срок службы, лет, не менее 6

гарантийный срок, мес. 24

2.2.5.4 Требования к технологичности и метрологическому обеспечению разработки, производства и эксплуатации.

2.2.5.4.1 Конструкция ПР должна быть технологичной при изготовлении, эксплуатации и ремонте.

2.2.5.4.2 Составные части ПР, такие, как манипулятор и стойка управления (включая преобразователи), должны быть доступны для технического обслуживания и ремонта.

2.2.5.4.3 Сборка и стыковка отдельных частей ПР не должны требовать сложного технологического оснащения. В конструкции составных частей ПР должны быть предусмотрены элементы для удобства захватывания грузоподъемными средствами. Способы соединений должны обеспечивать легкосъемность составляющих элементов с малым ресурсом. Для технического обслуживания необходимо предусмотреть возможность использования стандартного слесарно-монтажного инструмента.

2.2.5.4.4 Основные контролируемые параметры:

удельная трудоемкость, нормо-ч/единица измеряемого основного параметра, не более 400 нормо-ч/кг;

удельная материалоемкость, кг(т)/единица измеряемого основного параметра, не более 40 кг/кг;

удельная масса металла, кг (т)/единица измеряемого основного параметра, не более 30 кг/кг;

удельная энергоемкость, кВт/единица измеряемого основного параметра, не более 0,02 кВт/кг;

Примечание. Единицу измеряемого основного параметра выбирают в зависимости от назначения ПР. Например, для ПР, выполняющего транспортные функции, основным параметром является грузоподъемность, кг, для сварочного ПР – длина сварного шва или число точек в единицу времени, м/мин (точек/мин), для окрасочного ПР – окрашиваемая площадь в единицу времени и т. д.

2.2.5.5 Требования к уровню унификации и стандартизации.

2.2.5.5.1 При разработке составных частей ПР необходимо предусмотреть: максимальную унификацию применяемых узлов, деталей и покупных изделий; использование стандартных крепежных деталей и т. п.

2.2.5.5.2 Использование серийно выпускаемых комплектующих изделий, %, не менее 75%

2.2.5.5.3 Показатели стандартизации и унификации составных частей ПР:

коэффициент применяемости, %, не менее 65%

коэффициент повторяемости 50%

2.2.5.6 Требования безопасности и требования по охране природы.

2.2.5.6.1 В системе управления ПР должны быть предусмотрены блокировки, для случая сбоя программ, обеспечивающие аварийный останов исполнительного органа манипулятора.

2.2.5.6.2 Конструкция манипулятора должна исключать его поломку при встрече с препятствием в случае сбоя программы и иметь блокировки для отключения приводов.

2.2.5.6.3 Стойка управления и пульт ручного обучения должны иметь аварийные кнопки «Стоп» аварийной остановки.

2.2.5.6.4 ПР должен соответствовать требованиям безопасности по ГОСТ 12.2.072 – 82.

2.2.5.6.5 Уровень шума на рабочем месте не должен превышать значений, установленных ГОСТ 12.1.003 – 83.

2.2.5.6.6 Монтаж электрооборудования должен отвечать «Правилам устройств электроустановок (ПУЭ)», утвержденным Госэнергонадзором РФ.

2.2.5.6.7 Необходимо предусмотреть средства, обеспечивающие надежное заземление всех составных частей ПР, которые могут оказаться под напряжением.

2.2.5.7 Эстетические и эргономические требования.

2.2.5.7.1 Конструкция составных частей ПР и их внешний вид должны соответствовать современным требованиям технической эстетики.

2.2.5.7.2 Места регулирования, точки смазки манипулятора должны находиться в доступных местах и не требовать его разборки.

2.2.5.7.3 Установка органов управления и усилия, прикладываемые к ним человеком, должны отвечать эргономическим требованиям.

2.2.5.7.4 Эргономические и эстетические показатели, балл, не менее:

гигиенические 4

антропометрические 4

функционально-конструкторская выразительность формы 6

2.2.5.7.5 Съем крышек и панелей составных частей ПР должен быть достаточно простым. Крышки и панели должны обеспечиваться невыпадающим крепежом.

2.2.5.8 Требования к патентной чистоте.

2.2.5.8.1 ПР должен обладать патентной чистотой в отношении РФ, стран возможной экспортной поставки, стран, занимающих ведущее место в робототехнике.

2.2.5.8.2 По основным техническим параметрам и технико-экономическим показателям ПР должен иметь преимущество перед существующими отечественными образцами роботов данного класса и находиться на уровне современных зарубежных образцов.

2.2.5.9 Требования к составным частям ПР, сырью, исходным и эксплуатационным материалам.

2.2.5.9.1 В конструкции не должно быть комплектующих изделий, приобретаемых по импорту из стран, занимающих ведущее место в робототехнике.

2.2.5.9.2 На комплектующие изделия и материалы ограниченного применения должны быть ведомости согласования или договора о поставке.

2.2.5.9.3 Выбор дефицитных комплектующих изделий и материалов должен быть подтвержден обоснованием.

2.2.5.9.4 Все металлические части манипулятора, за исключением выполненных из коррозийно-стойких материалов, должны быть защищены от коррозии.

2.2.5.9.5 Кожухи манипулятора и стойки управления должны иметь лакокрасочные покрытия поверхностей по ГОСТ 9.032 – 74.

2.2.5.9.6 Все покупные комплектующие изделия должны иметь категорию качества не ниже первой.

2.2.5.10 Условия эксплуатации, требования к техническому обслуживанию и ремонту.

2.2.5.10.1 ПР должен быть изготовлен в исполнении У4, категории размещения 1 по ГОСТ 15150 – 69.

2.2.5.10.2 Все составляющие ПР должны быть рассчитаны для работы в закрытых помещениях при температуре +10 …+40 °С и относительной влажности не выше 80 %.

2.2.5.10.3 Питание системы управления должно осуществляться от сети переменного тока напряжением 380 В, частотой 50 Гц.

2.2.5.10.4 ПР периодически должны обслуживать два человека, имеющие квалификацию наладчика электронной аппаратуры и слесаря-ремонтника станков шестого разряда.

2.2.5.10.5 Система обслуживания должна включать:

ежедневное обслуживание; еженедельное обслуживание; техническое обслуживание после 500 ч работы; техническое обслуживание после 1000 ч работы.

2.2.5.10.6 Подготовка ПР к пуску после распаковки не должна превышать 48 ч.

2.2.5.11 Требования к маркировке и упаковке.

2.2.5.11.1 На видных местах модулей ПР должны быть прикреплены таблички маркировки, изготовленные по ГОСТ 12969 – 67, на которых должны быть указаны:

товарный знак или наименование предприятия-изготовителя; наименование модели составной части ПР; заводской номер; год выпуска.

2.2.5.11.2 Маркировка должна быть выполнена способом гравирования.

2.2.5.11.3 Перед упаковкой неокрашенные поверхности должны быть законсервированы.

2.2.5.11.4 Упаковка составных частей ПР совместно с консервацией должна обеспечивать сохранность при транспортировании ПР и хранении в течение 24 месяцев.

2.2.5.12 Требования к транспортированию и хранению.

2.2.5.12.1 Упакованные изделия транспортируют в открытых транспортных средствах всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

2.2.5.12.2 Условия транспортирования (хранения) ПР 1.2 в соответствии с требованиями ГОСТ 15150 – 69.

2.2.5.12.3 Срок хранения ПР не более 24 месяцев.

2.2.5.13 Требования к категории качества.

2.2.5.13.1 Разрабатываемое изделие должно быть 1 категории качества.

2.2.6 Экономические показатели

2.2.6.1 Экономический эффект от внедрения одного ПР составляет 600 тыс. руб.

2.2.6.2 Срок окупаемости затрат на разработку и освоение производства 2 года (лет).

2.2.6.3 Лимитная цена ПР 400 тыс. руб.

2.2.6.4 Потребность в ПР на ближайшие 5 лет составит 10 шт.

2.2.7 Стадии и этапы разработки

2.2.7.1 Разработка конструкторской документации на ПР предусматривает следующие стадии, этапы работ и срок их выполнения:

эскизный проект 4 кв. 2010 г.

технический проект 4 кв. 2010 г.

разработка рабочей конструкторской документации 4 кв. 2010 г.

разработка документации опытного образца 4 кв. 2010 г.

изготовление опытного образца 4 кв. 2010 г.

монтаж и испытания опытного образца 4 кв. 2010 г.

корректировка конструкторской документации по результатам испытаний 4 кв. 2010 г.

приемочные испытания опытного образца 4 кв. 2010 г.

изготовление и испытание установочной партии 4 кв. 2010 г.

2.2.7.2 Опытный образец изготовляется на предприятии.

2.2.7.3 Серийные образцы изготовляются на предприятии.

2.2.7.4 Авторский надзор осуществляет предприятие.

2.2.8 Порядок контроля и приемки.

2.2.8.1 Согласованию подлежат: технические условия (ТУ), карта технического уровня и качества продукции (КУ), программа и методика испытаний (ПМ).

2.2.8.2 ТУ, КУ, ПМ согласовывают.

2.2.8.3 Опытный образец изготовляют, доводят по результатам испытаний и предъявляют на приемочные испытания, проводимые по программе и методике, утвержденным в установленном порядке.

2.2.8.4 Состав комиссии по проведению испытаний опытного образца должен соответствовать требованиям отраслевых стандартов.

3 КОНСТРУКТИВНАЯ ЧАСТЬ

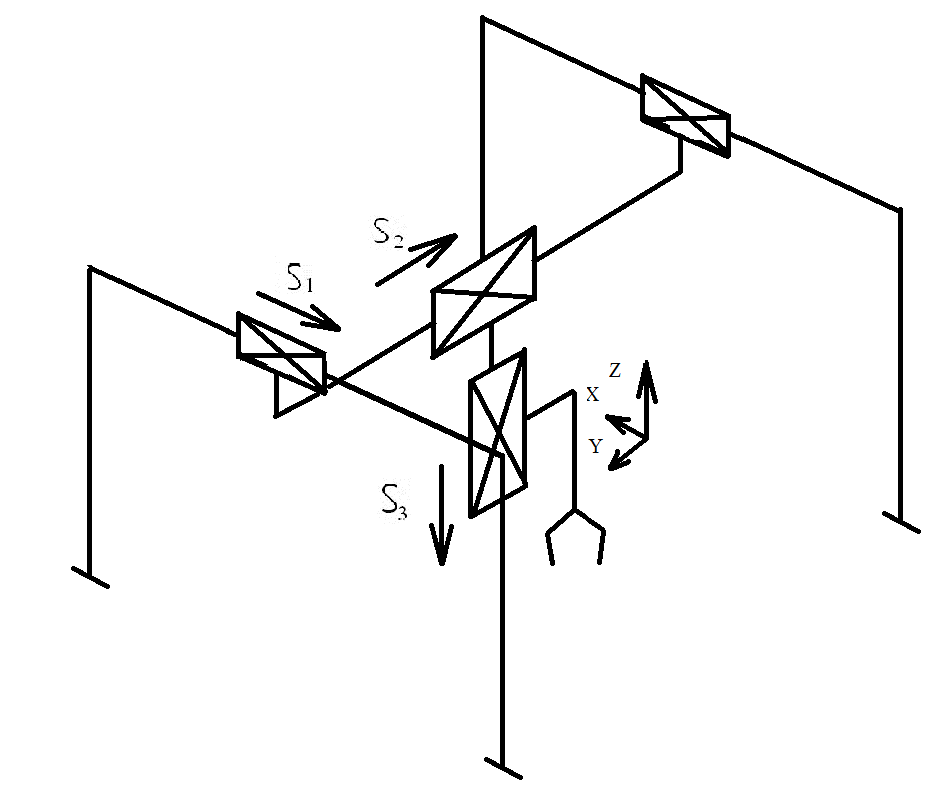

3.1 Описание конструкции модернизируемого промышленного робота

Рисунок 9 – Общий вид ПР «М40П.05.01».

Специализированный ПР М40П.05.01 предназначен для обслуживания различного технологического оборудования, в том числе металлорежущих станков с ЧПУ в составе гибких автоматизированных станочных систем. Промышленный робот оснащается устройством ЧПУ позиционного типа (УПМ-331), позволяющим осуществлять заданные программой перемещения по трем координатным осям и выполнять большое число команд управления циклом работы как самого ПР, так и обслуживаемого технологического оборудования.

ПР оснащается устройством для автоматической смены схватов, в том числе двухзахватных, обеспечивающих одновременное манипулирование с заготовкой и обработанной на станке деталью.

Конструкция манипулятора ПР предусматривает возможность установки на нем дополнительных механизмов и устройств, например, для контроля базирования заготовки, измерения диаметра обрабатываемой на станке детали, очистки (обдувом) базовых поверхностей станка и технологической оснастки.

Манипулятор ПР выполнен передвижным и имеет портальную конструкцию, позволяющую осуществлять групповое обслуживание металлорежущих станков с горизонтальной осью шпинделя. На портале [1] смонтирована передвижная каретка [2], несущая механизм вертикального выдвижения руки (ползун [3]). Каретка перемещается по монорельсу [7], закрепленному на портале.

Рука [4] манипулятора выполнена в виде двухплечевого рычага, шарнирно закрепленного на ползуне [3], и может совершать качательное движение в вертикальной плоскости.

На нижнем конце руки [4] шарнирно крепится кисть (головка) [5] со схватом [6]. Кисть может поворачиваться (качаться) относительно горизонтальной оси, проходящей через шарнир крепления ее к руке [4], а также вращаться вокруг своей оси на определенный угол. Устройство управления состоит из шкафа ЧПУ [9] и электроавтоматики [8].

Приводы звеньев манипулятора — гидравлические.

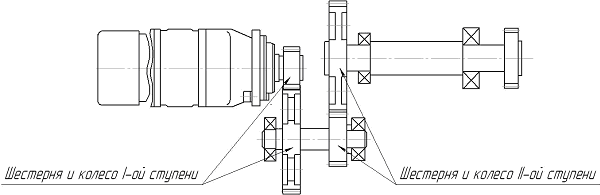

Привод

каретки [1] перемещается в продольном

направлении по монорельсу [2]

(электрогидравлический

шаговый ЭГШП).

Гидродвигатель

[3]

через

двухступенчатый зубчатый редуктор с

передаточным отношением

![]() соединен с шестерней z6

= 24, находящейся в зацеплении с зубчатой

рейкой [4].

Для

выборки люфта и создания натяга на цепи

привода предусмотрен дополнительный

гидродвигатель [5],

синхронно

управляемый от золотника гидроусилителя.

Гидродвигатель ГМ1

через

зубчатый редуктор с таким же передаточным

отношением, как и в цепи ЭГШП,

связан

со второй реечной шестерней z10

=

24.

соединен с шестерней z6

= 24, находящейся в зацеплении с зубчатой

рейкой [4].

Для

выборки люфта и создания натяга на цепи

привода предусмотрен дополнительный

гидродвигатель [5],

синхронно

управляемый от золотника гидроусилителя.

Гидродвигатель ГМ1

через

зубчатый редуктор с таким же передаточным

отношением, как и в цепи ЭГШП,

связан

со второй реечной шестерней z10

=

24.

На каретке [1] закреплен корпус [13] ползуна, в котором на опорах качения перемещается в вертикальном направлении ползун [6], соединенный со штоком линейного электрогидравлического шагового привода [14].

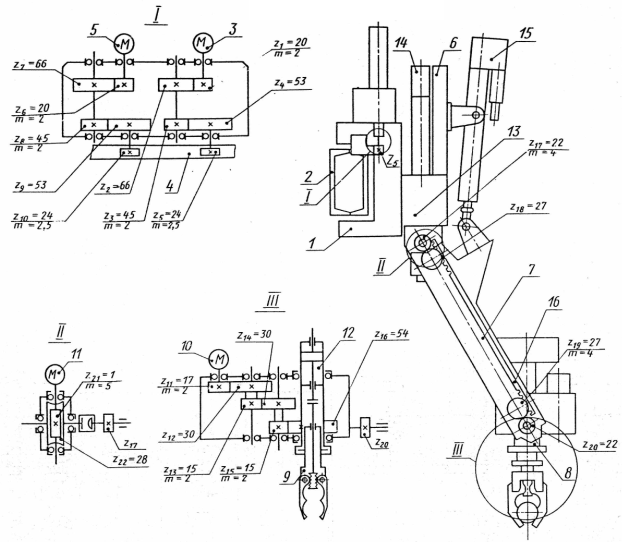

Рисунок 10 – Кинематические схемы модернизируемого ПР

На нижнем конце ползуна [6] на оси установлена рука [7], которая может совершать качательное движение относительно этой оси. Это движение осуществляется линейным электрогидравлическим шаговым приводом [15], шарнирно установленным на кронштейне ползуна [6]. Шток гидроцилиндра привода [15] шарнирно соединен с малым плечом рычага руки [7].

На нижнем конце большого рычага руки [7] шарнирно закреплена кисть (головка) [8], в которой устанавливается захватный механизм [9].

Для обеспечения постоянства положения в пространстве кисти [8] при качании руки [7] предусмотрен специальный спрямительный механизм, состоящий из пары зубчатых колес z17 / z18 в верхнем шарнире руки, рейки [16] и пары таких же зубчатых колес z19 / z20 в нижнем шарнире руки. При этом верхняя шестерня z17 установлена на оси качания руки, а нижняя z20 —на оси поворота кисти [8]. Если верхняя шестерня z17 остается неподвижной, то при качании руки [7] ось кисти [8] будет сохранять постоянное положение в пространстве.

Этот же зубчато-реечный механизм используется в приводе качательного движения кисти в вертикальной плоскости. Для этого верхняя шестерня z17 соединена с выходным валом червячного редуктора, приводимым 6 движение гидродвигателем [11].

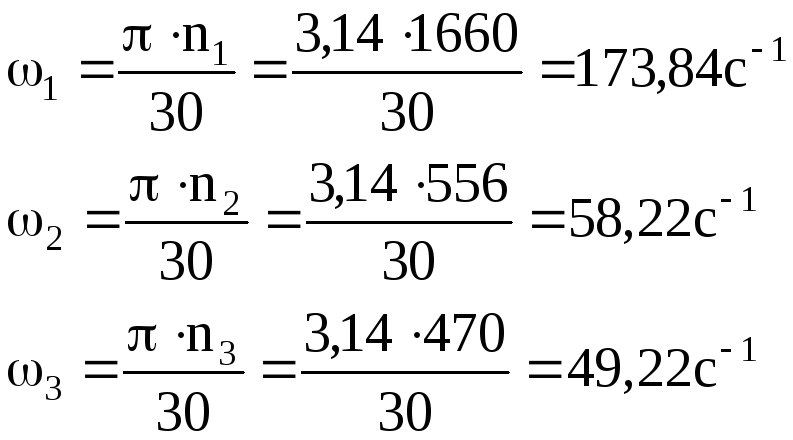

3.2 Энергетический и кинематический расчет привода каретки

Требуемая мощность электродвигателя для привода:

![]() ,

Вт, (2.0)

,

Вт, (2.0)

где

![]() - общий КПД привода от двигателя до

реечной шестерни;

- общий КПД привода от двигателя до

реечной шестерни;

![]() –

мощность на рабочем

органе каретки, Вт;

–

мощность на рабочем

органе каретки, Вт;

![]() ,

,

где цп – КПД цилиндрической передачи;

под.к – КПД пары подшипников качения;

n – степень, равная числу пар подшипников качения;

![]() (2.1)

(2.1)

где ![]() – окружная скорость шестерни, м/с;

– окружная скорость шестерни, м/с;

![]() –

усилие на реечной

шестерне, H;

–

усилие на реечной

шестерне, H;

Принимаем

конструктивно окружную скорость шестерни

![]() м/с,

м/с,

![]() (2.2)

(2.2)

где ![]() –

масса груза, кг

–

масса груза, кг

![]() –

масса каретки,

кг

–

масса каретки,

кг

![]() кг

кг

где ![]() – общая масса робота (без устройства

ЧПУ)

– общая масса робота (без устройства

ЧПУ)

![]() – масса всех

швеллеров, из которых сварена рама

– масса всех

швеллеров, из которых сварена рама

a – ускорение каретки, м/с2

Принимаем

конструктивно ускорение каретки

![]() 2 м/с2

2 м/с2

![]() – сила трения, H

– сила трения, H

![]() (2.3)

(2.3)

где ![]() – предельный коэффициент трения качения

в подшипниках, для шариковых подшипников

– предельный коэффициент трения качения

в подшипниках, для шариковых подшипников

![]() ,

,

![]() – диаметр цапф,

– диаметр цапф,

![]() – усилие на

– усилие на

![]() каток, H

каток, H

![]() – диаметр катка,

– диаметр катка,

μ – коэффициент

трения качения, для выпуклого колеса

![]()

![]()

Принимаем

конструктивно диаметр цапф

![]() мм.

мм.

Принимаем

конструктивно диаметр катка

![]() мм.

мм.

Подставляем полученные значения величин в формулу (2.3):

![]()

Значение полученной силы применяем в выражении (2.2):

![]()

Так как мы имеем два однотипных электрогидравлических шаговых привода, можно предположить что привод каретки состоит из двух равных частей, следовательно, нагрузка будет распределяться поровну между двумя приводами:

![]()

Подставляем полученное значение силы в выражение (2.1):

![]() Вт

Вт

Находим мощность двигателя по формуле (2.0):

![]()

Используем передаточные числа передач, указанные в документации:

![]() ,

,

![]()

Частота вращения реечной шестерни

![]() мин-1,

мин-1,

где D – делительный диаметр реечной шестерни.

Ориентировочная частота на входном валу привода

![]() мин-1

мин-1

По результатам полученной мощности и частоты вращения принимаем электрогидравлический шаговый двигатель Э32-Г18-22(тип ШД5Д1МУ3)

Передаточное число каретки(окончательное):

![]()

Частота вращения валов привода:

![]()

![]()

![]()

где n1, n2, n3 – частота вращения соответствующих валов привода.

Угловые скорости на валах привода:

![]() ,

с-1, (2.4)

,

с-1, (2.4)

С учетом потерь мощности в звеньях:

![]()

Мощности на валах привода:

где N1, N2, N3 - мощности на валах каретки.

Крутящие моменты:

![]() ,

Вт, (2.5)

,

Вт, (2.5)

![]() =

=

![]() Н∙м

Н∙м

![]() =

=![]() Н∙м

Н∙м

![]() =

=![]() Н∙м

Н∙м

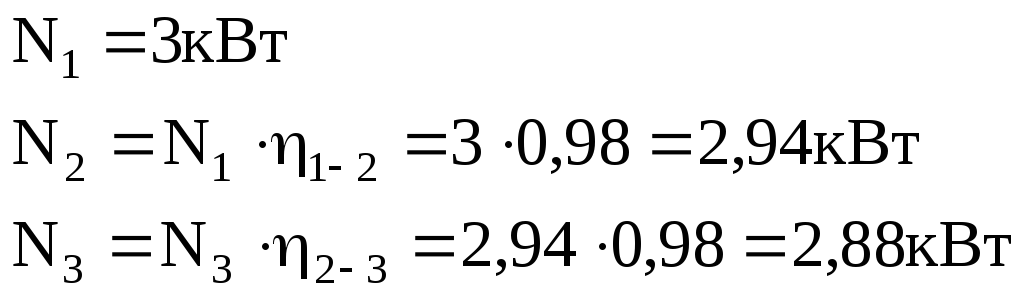

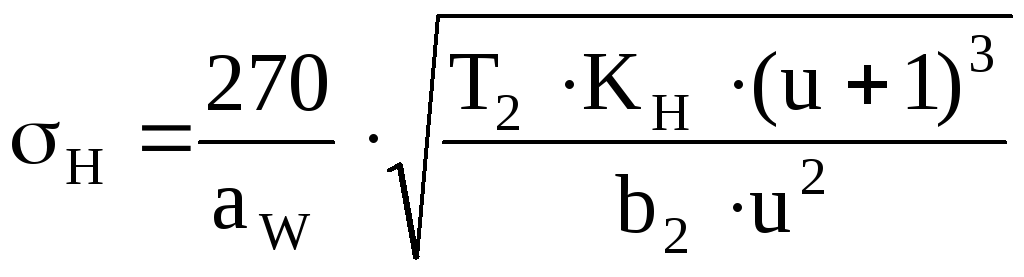

3.3 Расчет цилиндрической зубчатой передачи

Рисунок 11 – Эскиз цилиндрической зубчатой передачи

3.3.1 Расчёт шестерни и колеса I-ой ступени

Выбор материала.

Для шестерни и для колеса принимаем рекомендуемые марки сталей.

Принимаем для шестерни Сталь45 со следующими механическими свойствами:

Предел прочности: В=780 МПа

Предел текучести: Т=540 МПа

Твердость: 250НВ

Принимаем для колеса Сталь45 со следующими механическими свойствами:

Предел прочности: В=600 МПа

Предел текучести: Т=320 МПа

Твердость: 200НВ.

Расчет допускаемых контактных напряжений.

Предел контактной выносливости для шестерни при базовом числе циклов

Hlimb1 = 2HB + 70 = 570

Предел контактной выносливости для колеса при базовом числе циклов

Hlimb2 = 2HB + 70 = 470

Коэффициент долговечности KHL:

![]() (2.6)

(2.6)

где

![]() -

можно определить по формуле:

-

можно определить по формуле:

![]() (2.7)

(2.7)

![]()

![]()

![]() (2.8)

(2.8)

![]()

![]()

Подставляем полученные значения в выражение (2.6)

![]()

![]()

Принимаем KHL= 1

[SH] = 1,1 - коэффициент безопасности

Допускаемое контактное напряжение:

![]() (2.9)

(2.9)

Допускаемое контактное напряжение для шестерни:

![]() =

518

МПа

=

518

МПа

Допускаемое контактное напряжение для колеса:

![]() =

427

МПа

=

427

МПа

Расчетное контактное допускаемое напряжение:

![]() =

425,25

МПа

=

425,25

МПа

Допускаемые напряжения при расчете зубьев на контактную изгибную прочность:

![]() (3.0)

(3.0)

Пределы выносливости зубьев

Flim b1 = 1,75∙HB1 = 1,75∙250 = 437,5 МПа

Flim b2 = 1,75∙HB2 = 1,75∙200 = 350 МПа

SF=1,4 –коэффициент безопасности,

KFC=1,0 при нереверсивной передаче;

Коэффициент долговечности

![]() (3.1)

(3.1)

Принимаем KFL= 1.

![]() МПа

МПа

![]() МПа

МПа

Определение параметров передачи:

Ka = 495 - коэффициент для стальных прямозубых колес

KH = 1,0 – коэффициент неравномерности распределения нагрузки.

ba = 0,45 - коэффициент ширины колеса

![]() 0,45

0,45

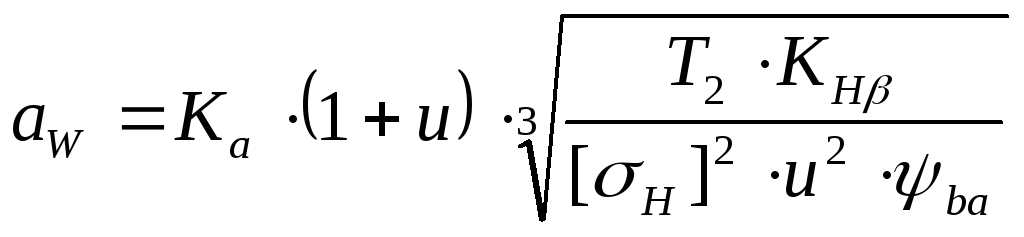

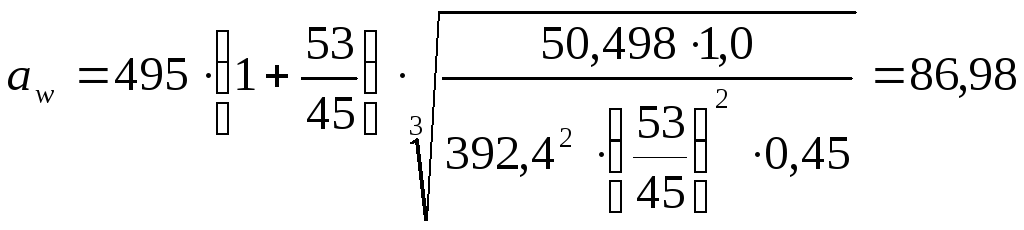

Межосевое расстояние aw:

(3.2)

(3.2)

мм.

мм.

по ГОСТ 2185-66 принимаем aw = 100 мм.

Определяем нормальный модуль mn:

Принимаем по ГОСТ 2185-66 mn=2,0 мм

Находим суммарное количество зубьев zΣ:

![]() (3.3)

(3.3)

![]()

Число зубьев шестерни

![]()

принимаем z1=25

Количество зубьев колеса z2:

![]()

принимаем z2=75

Фактическое передаточное число

![]() (3.4)

(3.4)

![]() .

.

Определяем основные размеры шестерни и колеса.

Делительный диаметр шестерни:

![]() (3.5)

(3.5)

![]() мм

мм

Диаметр вершин зубьев шестерни:

![]() (3.6)

(3.6)

![]() мм

мм

Диаметр впадин зубьев колеса:

![]() (3.7)

(3.7)

![]() мм

мм

Делительный диаметр колеса:

![]() (3.8)

(3.8)

![]() мм

мм

Диаметр вершин зубьев колеса:

![]() (3.9)

(3.9)

![]() мм

мм

Диаметр впадин зубьев колеса:

![]() (4.0)

(4.0)

![]() мм

мм

Определяем ширину венца зубчатых колес:

![]() (4.1)

(4.1)

![]() мм

- ширина колеса

мм

- ширина колеса

примем b1 = b2 + 2…5 = 50 мм - ширина шестерни

Определение окружной скорости зубчатых колёс передачи:

![]() (4.2)

(4.2)

![]() м/с

м/с

Проверка контактных напряжений.

![]() ,

(4.3)

,

(4.3)

где KH = 1,0 - коэффициент нагрузки для симметричного расположения колеса при HB 350, bd = 0,63;

KH = 1,2 – коэффициент, учитывающий неравномерность распределения нагрузки;

KHv = 1,03 – при HB 350, ν = 1,6 м/с и 9-ой степени точности;

![]()

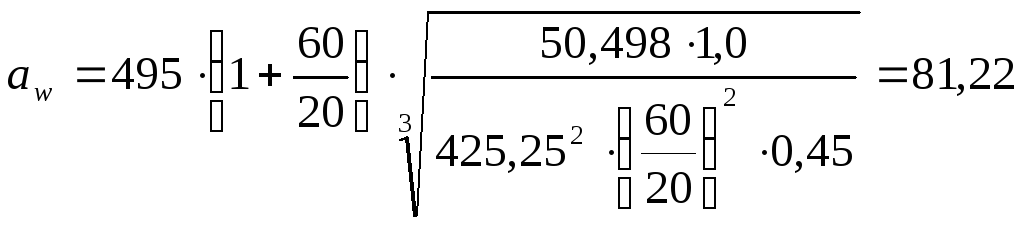

Контактное напряжение:

(4.4)

(4.4)

![]() Мпа

Мпа

H < [H]2 - условие выполняется

[H]2 = 427МПа - допускаемое контактное напряжение

Вычисляем силы, действующие в зацеплении колес:

Окружная сила Ft:

![]() (4.5)

(4.5)

![]() Н

Н

Осевая сила Fa:

![]()

Радиальная (распорная) сила Fr:

![]() (4.6)

(4.6)

![]() Н

Н

Проверочный расчет на изгибную выносливость зубьев.

Выносливость зубьев по напряжениям изгиба проверяется по формуле:

![]() (4.7)

(4.7)

где KF = KF ∙ KFv = 1,17 - коэффициент нагрузки

KFa - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, KFa = 1,00

KF - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба, KF = 1,0 - при симметричном расположении зубчатых колес,

KFv - коэффициент динамической нагрузки, KFv = 1,07 - при HB 350(9 степень точности)

YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

Коэффициент компенсации погрешности возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев:

![]()

Эквивалентное число зубьев у шестерни:

![]()

YF1=3,80

Эквивалентное число зубьев у колеса:

![]() 75

75

YF2=3,61

Подставляем полученные значения параметров в формулу (4.7):

![]() МПа

МПа

![]() МПа

МПа

Fi < [Fi] – условие выполняется.

3.3.2 Расчёт шестерни и колеса II-ой ступени

Выбор материала.

Принимаем рекомендуемые марки сталей: для шестерни и для колеса.

Принимаем для шестерни Сталь45 со следующими

механическими свойствами:

Предел прочности: В = 780 МПа

Предел текучести: Т = 540 МПа

Твердость: 240НВ

Принимаем для колеса Сталь45 со следующими

механическими свойствами:

Предел прочности: В = 600 МПа

Предел текучести: Т = 320 МПа

Твердость: 170НВ.

Расчет допускаемых контактных напряжений:

Предел контактной выносливости для шестерни при базовом числе циклов

Hlimb1 = 2HB + 70 = 550

Предел контактной выносливости для колеса при базовом числе циклов

Hlimb2= 2HB + 70 = 410

Коэффициент долговечности, используя выражение (2.6):

![]()

где

![]() -

можно определить

по формуле (2.7):

-

можно определить

по формуле (2.7):

![]()

![]()

![]()

![]()

![]()

![]()

Принимаем KHL=1

[SH]= 1,1 - коэффициент безопасности

Допускаемое контактное напряжение для шестерни:

![]() =

500 МПа

=

500 МПа

Допускаемое контактное напряжение для колеса:

![]() =

372 МПа

=

372 МПа

Расчетное контактное допускаемое напряжение:

![]() =

392,4 МПа

=

392,4 МПа

Допускаемые напряжения при расчете зубьев на контактную изгибную прочность:

![]()

Пределы выносливости зубьев

Flim b1 = 1,75 ∙ HB1 = 1,75∙240 = 420 МПа

Flim b2 = 1,75 ∙ HB2 = 1,75∙170 = 297,5 МПа

SF = 1,4 –коэффициент безопасности,

KFC = 1,0 при нереверсивной передаче;

Коэффициент долговечности

Принимаем KFL= 1.

![]() МПа

МПа

![]() МПа

МПа

Определения параметров передачи:

Ka = 495 - коэффициент для стальных прямозубых колес

KH = 1,0 –коэффициент неравномерности распределения нагрузки.

ba = 0,45 - коэффициент ширины колеса

![]() 0,45

0,45

Межосевое расстояние aw:

По формуле (3.2) определим межосевое расстояние:

мм.

мм.

по ГОСТ 2185-66 принимаем aw = 100 мм.

Определяем нормальный модуль mn:

Принимаем по ГОСТ 2185-66 mn=2 мм

Находим суммарное количество зубьев zΣ:

По формуле (3.3) определим суммарное число зубьев

![]()

Число зубьев шестерни

![]()

принимаем z1 = 46

Количество зубьев колеса z2:

![]()

принимаем z2 = 54

Фактическое передаточное число

По формуле (3.4) определим фактическое передаточное число

![]() 1,17.

1,17.

Определяем основные размеры шестерни и колеса:

Делительный диаметр шестерни:

По формуле (3.5) определим делительный диаметр шестерни

![]() мм

мм

Диаметр вершин зубьев шестерни:

По формуле (3.6) определим диаметр вершин зубьев шестерни

![]() мм

мм

Диаметр впадин зубьев колеса:

По формуле (3.7) определим диаметр впадин зубьев колеса

![]() мм

мм

Делительный диаметр колеса:

По формуле (3.8) определим делительный диаметр колеса

![]() мм

мм

Диаметр вершин зубьев колеса:

По формуле (3.9) определим диаметр вершин зубьев колеса

![]() мм

мм

Диаметр впадин зубьев колеса:

По формуле (4.0) определим диаметр впадин зубьев колеса

![]() мм

мм

Определяем ширину венца зубчатых колес:

По формуле (4.1) определим ширину венца зубчатых колес

![]() мм

- ширина колеса

мм

- ширина колеса

примем b1 = b2 + 2…5 = 50 мм - ширина шестерни

Определение окружной скорости зубчатых колёс передачи:

По формуле (4.2) определим окружную скорость зубчатых колес передачи

![]() м/с,

принимаем ν = 3 м/c

м/с,

принимаем ν = 3 м/c

Проверка контактных напряжений.

По формуле (4.3) определим коэффициент контактных напряжений

KH = 1,0 - коэффициент нагрузки для симметричного расположения колеса при HB 350, bd = 0,63.

KH = 1,2 – коэффициент, учитывающий неравномерность распределения нагрузки.

KHv = 1,03 – при HB 350, ν = 3 м/с и 9-ой степени точности

![]()

Контактное напряжение:

По формуле (4.4) определим контактные напряжения

![]() МПа

МПа

H < [H]

[H] = 392,4 МПа - допускаемое контактное напряжение

Вычисляем силы, действующие в зацеплении колес:

Окружная сила Ft:

По формуле (4.5) определим окружную силу

![]() Н

Н

Осевая сила Fa:

![]()

Радиальная (распорная) сила Fr:

По формуле (4.6) определим радиальную силу

![]() Н

Н

Проверочный расчет на изгибную выносливость зубьев:

Выносливость зубьев по напряжениям изгиба проверяется по формуле:

KF = KF ∙ KFv = 1,17 - коэффициент нагрузки

KFa = 1,00

KF = 1,0 - при симметричном расположении зубчатых колес,

KFv = 1,07 - при HB 350 и 9-ой степени точности

YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

Коэффициент компенсации погрешности возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев:

![]()

Эквивалентное число зубьев у шестерни:

![]()

YF1=3,66

Эквивалентное число зубьев у колеса:

![]()

YF2=3,62

![]() МПа

МПа

![]() МПа

МПа

F < [F]2 – условие выполняется.

3.4 Проектный расчёт валов привода каретки

Расчёт вала шестерни и колеса I-ой ступени

Данные для расчета:

межосевое расстояние аw = 100 мм

силы, действующие в зацеплении цилиндрической передачи

Ft11 = Ft21 = 673,31 Н, Fr11 = Fr21 = 245 Н

Ft12 = Ft22 = 935,15 Н, Fr12 = Fr22 = 340,36 Н

Принимаем материал валов: Сталь 45, с характеристиками:

предел прочности σв = 590 МПа,

допускаемое напряжение на изгиб

![]() (1.29)

(1.29)

где σ-1 = (0,40…0,45)∙σв = 219 МПа – предел выносливости,

[n] = 1,5…2,5 – коэффициент запаса прочности,

Kσ = 2,0…3,0 – коэффициент концентрации напряжений,

[τк] = 0,5∙[σи] = 25 МПа – допускаемое напряжение на кручение.

![]() МПа

МПа

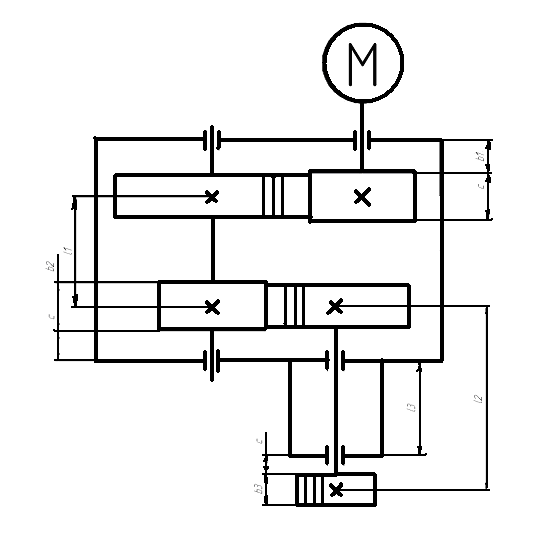

На рисунке 12 изображена компоновка привода каретки.

Рисунок 10 – Эскизная компоновка привода каретки.

На рисунке 11 изображена пространственная схема сил

Рисунок 11 – Пространственная схема сил, действующих на валы привода каретки.

Толщина стенки корпуса

![]() мм

мм

Зазор между торцами колёс и стенкой редуктора

![]() мм

мм

Расстояние между серединами шестерни и колеса, посаженными на один вал

![]()

Расстояние между серединами подшипников

![]()

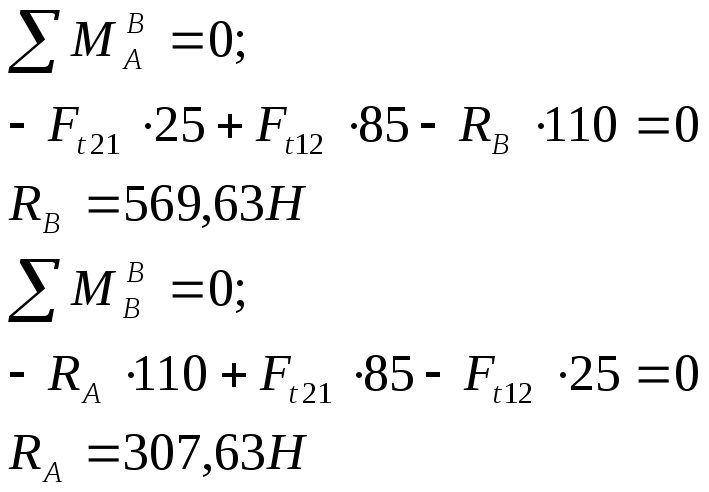

3.4.1 Быстроходный вал:

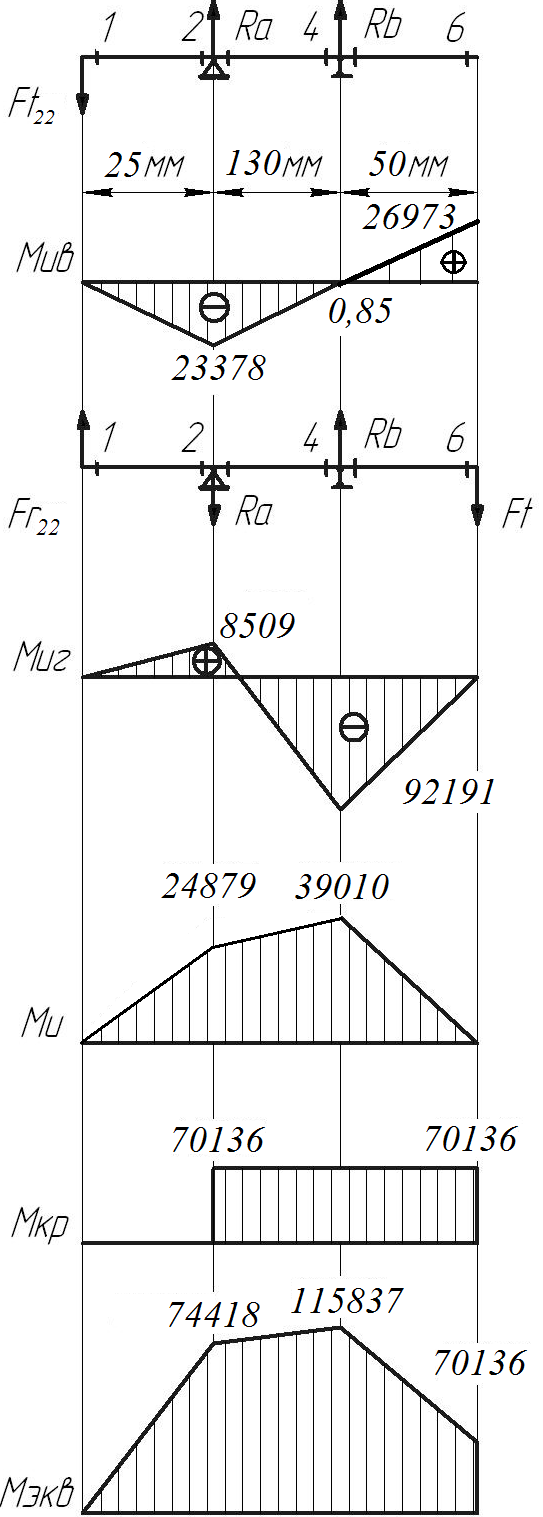

Построим расчетную схему сил, действующих на быстроходный вал редуктора в вертикальной плоскости.

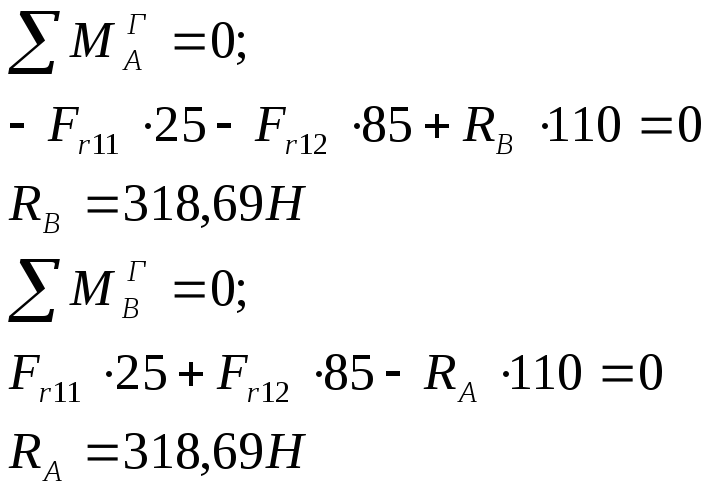

Определяем реакции в опорах от сил в вертикальной плоскости:

Определяем изгибающие моменты от сил, действующих в вертикальной плоскости:

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

Определяем реакции в опорах от сил в горизонтальной плоскости:

Определяем изгибающие моменты от сил, действующих в горизонтальной плоскости:

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

По найденным значениям строим эпюру изгибающих моментов.

Определяем суммарные изгибающие моменты:

![]() ,

Н∙мм

,

Н∙мм

МС2=![]() =

11262,79 Н∙мм

=

11262,79 Н∙мм

![]() ,

Н∙мм

,

Н∙мм

![]() Н∙мм

Н∙мм

По найденным значениям строим эпюру суммарных изгибающих моментов.

Строим эпюру крутящих моментов:

![]() Н∙мм

Н∙мм

Строим эпюру эквивалентных моментов:

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

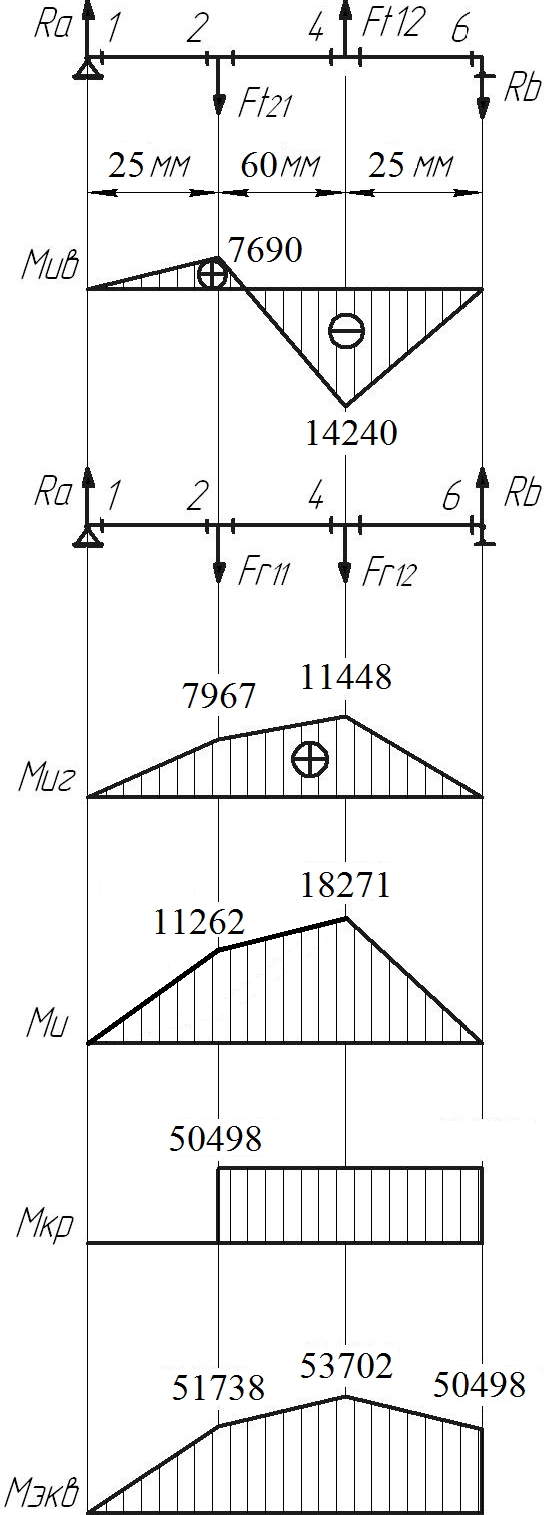

3.4.2 Тихоходный вал:

Построим расчетную схему сил, действующих на быстроходный вал редуктора в вертикальной плоскости.

Определяем реакции в опорах от сил в вертикальной плоскости:

![]()

![]()

![]() Н

Н

![]()

![]()