- •Компрессорно-конденсаторные агрегаты

- •Открытые агрегаты типа фак

- •Агрегаты средней и большой производительности

- •Комплексные агрегаты

- •Глава 12. Абсорбционные и пароэжекторные холодильные машины

- •Абсорбционные холодильные машины

- •Пароэжекторные холодильные машины

- •Раздел II холодильники и холодильные установки

- •Глава 13. Холодильники

- •Типы холодильников и их особенности

- •Определение емкости и основных размеров помещений холодильников

- •Планировка холодильников

- •Общие требования к планировке холодильников

- •Типовые планировки холодильников

- •Требования к машинным отделениям холодильников

- •Требования к планировкам холодильников торговых предприятий

- •Грузовой фронт холодильников

- •Изоляционные материалы холодильников Теплоизоляционные материалы

- •Паро- и гидроизоляционные материалы

- •Изоляционные конструкции ограждений холодильника

- •Расчет толщины теплоизоляционного слоя

- •Глава 14. Способы охлаждения камер

- •Непосредственное охлаждение

- •Охлаждение посредством жидкого хладоносителя

- •Расположение охлаждающих приборов в камерах

- •Выбор системы охлаждения

- •Устройства для замораживания продуктов

- •Глава 15. Схемы холодильных компрессорных машин и установок

- •Схемы агрегатированных холодильных машин Схемы малых холодильных машин

- •Схемы средних и крупных аммиачных холодильных установок

- •Схемы систем с жидким хладоносителем

- •Глава 16. Расчет теплопритоков в камеры холодильника и выбор холодильного оборудования

- •Расчет теплопритоков в камеры холодильника

- •Теплопритоки через ограждения

- •Теплопритоки от продуктов

- •Теплопритоки с наружным воздухом при вентиляции камер

- •Эксплуатационные теплопритоки

- •Теплопритоки от плодов и овощей в результате их «дыхания»

- •Расчет и подбор холодильного оборудования

- •Расчет и подбор малых агрегатированных холодильных машин

- •Глава 17. Торговое холодильное оборудование

- •Сборные холодильные камеры

- •Холодильные шкафы

- •Охлаждаемые витрины и прилавки

- •Охлаждаемые торговые автоматы

- •Глава 18. Кондиционирование воздуха

- •Тепловой и влажностный баланс помещения

- •Схемы установок кондиционирования воздуха

- •Выбор расчетных параметров воздуха

- •Системы кондиционирования воздуха

- •Центральная система

- •Глава 19. Производство и применение водного и сухого льда

- •Сухой лед

- •Раздел III эксплуатация холодильных установок

- •Глава 20. Организация эксплуатации

- •Глава 21. Оптимальный режим работы холодильной установки

- •Глава 22. Пуск, остановка и обслуживание холодильной установки

- •Особенности пуска и обслуживания установок двухступенчатого сжатия

- •Обслуживание теплообменных аппаратов

- •Обслуживание вспомогательных аппаратов

- •Особенности эксплуатации фреоновых холодильных установок

- •Глава 23. Основные отклоненияот оптимального режима в работе холодильных установок и способы их устранения

- •Глава 24. Вспомогательные работы при обслуживании холодильных установок

- •Добавление холодильного агента

- •Удаление масла из системы

- •Выпуск воздуха из системы

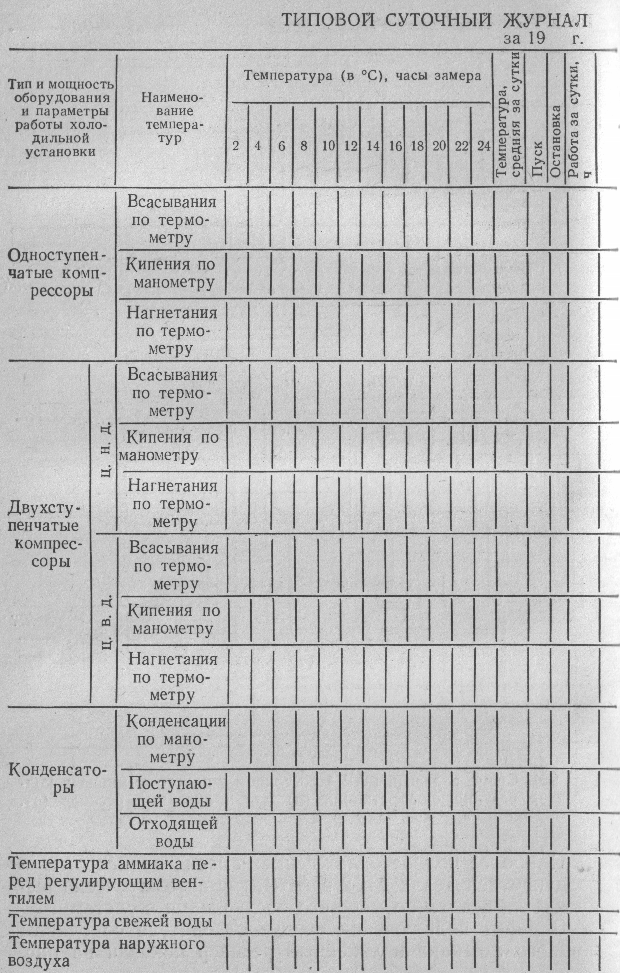

- •Глава 25. Техническая отчетность по эксплуатации холодильных установок

- •Раздел IV холодильный транспорт

- •Глава 26. Железнодорожный холодильный транспорт

- •Вагоны-ледники

- •Вагоны и поезда-рефрижераторы

- •Глава 27. Автомобильный холодильный транспорт

- •Глава 28. Водный холодильный транспорт

- •Глава 29. Холодильный транспорт других видов

- •Приложения

Удаление масла из системы

Во время работы холодильной установки из компрессоров масло попадает в систему. Пленка масла ухудшает теплопередачу в теплообменных аппаратах. При замасливании конденсатора повышаются температуры и давления конденсации, а испарителя — понижаются температуры кипения. При этом холодопроизводительность установки уменьшается, а удельный расход электроэнергии увеличивается. Масло отделяется от аммиака перед конденсатором.

Наиболее эффективным способом отделения масла в Холодильных установках с поршневыми компрессорами является пропуск пара через слой жидкого аммиака в барботажном маслоотделителе.

В холодильных установках с компрессорами,

имеющими циркуляционную систему

смазки (ротационные, винтовые), когда

температура пара после сжатия не

достигает высоких значений, применяют

циклонные маслоотделители.

холодильных установках с компрессорами,

имеющими циркуляционную систему

смазки (ротационные, винтовые), когда

температура пара после сжатия не

достигает высоких значений, применяют

циклонные маслоотделители.

При эксплуатации холодильных установок необходимо периодически выпускать масло из конденсаторов, ресиверов, испарителей, отделителей жидкости и других аппаратов.

При интенсивной работе холодильной установки периодичность выпуска масла следующая;

из маслоотделителей (через маслосборник) каждые 5 дней;

из промежуточных сосудов через 6 дней, из конденсаторов, ресиверов, отделителей жидкости один раз в месяц;

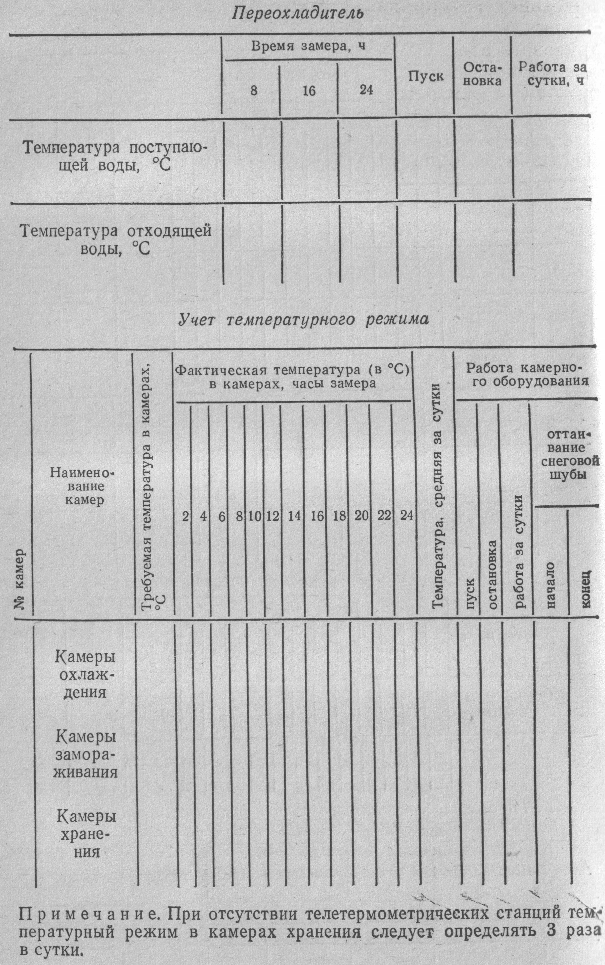

Рис.

. Схема

включения маслосборника.

Выпуск масла осуществляют через специальные маслосборники (рис. ).

Для выпуска масла из аппаратов открывают вентиль 2 и понижают давление в маслосборнике МС до давления всасывания. Закрыв вентиль 2, открывают вентиль 1 и перепускают масло из аппаратов в маслосборник. Для отсасывания паров аммиака из масла постепенно открывают вентиль 2. После отсасывания в течение 20 мин вентиль 2 закрывают и выпускают масло в ведро через шланг, присоединенный к вентилю 3. При этом соблюдают меры безопасности, машинист должен быть в резиновых перчатках и противогазе, включают вытяжную вентиляцию. Избыточное давление в маслосборнике не более 0,05 МПа (0,5 кгс/см2).

Выпущенное масло собирают в специальную емкость и подвергают регенерации

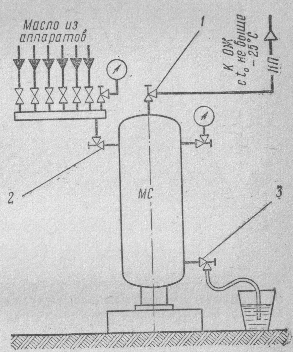

(рис. ).

Рис. . Схема установки для регенерации масла;

1 — термометр; 2—пробка; 3 — нагревательный змеевик; 4—корпус маслоотстойника; 5 — вентиль для выпуска загрязнений; 6 — насос; 7 — электродвигатель; 8 — вентиль; 3 — манометр; 10 — фильтр-пресс; II — приемная емкость; 12 — сливной желоб.

Выпуск воздуха из системы

В систему холодильной установки при эксплуатации воздух проникает при ремонте аппаратов и компрессоров, а также при заправке системы холодильным агентом, маслом, при давлении всасывания ниже атмосферного через неплотности в трубопроводах и сальниках компрессора. Независимо от того, в какой части холодильной установки воздух попал в систему, он скапливается в конденсаторе и линейном ресивере, где образуется гидравлический затвор, препятствующий прорыву воздуха в испарительную систему.

Основные признаки наличия воздуха в системе — повышенное давление в конденсаторе и вибрация стрелки манометра, установленного на конденсаторе и компрессоре.

Повышение давления в конденсаторе приводит к увеличению температуры нагнетания в компрессоре, уносу масла и к аварийной ситуации. Если парциальное давление воздуха равно 0,1 МПа, то перерасход энергии составит 6%.

Во время эксплуатации холодильной установки необходимо своевременно выпускать воздух из системы.

При наличии воздуха в конденсаторе в количестве до 20% коэффициент теплоотдачи уменьшается в 4—5 раз. Таким образом, наличие воздуха в системе приводит к повышению температуры и давления конденсации вследствие ухудшения теплоотдачи.

Рис. . Зависимость массовой концентрации воздуха в смеси с аммиаком от давления смеси Рем и ее температуры tсм.

На установках, не имеющих воздухоотделителей, воздух выпускают, когда компрессоры не работают. В конденсатор сначала подают охлаждающую воду, а затем выпускают воздух в сосуд с водой через шланг, присоединенный к верхней точке конденсатора или линейного ресивера. Этот способ выпуска воздуха приводит к значительным потерям холодильного агента.

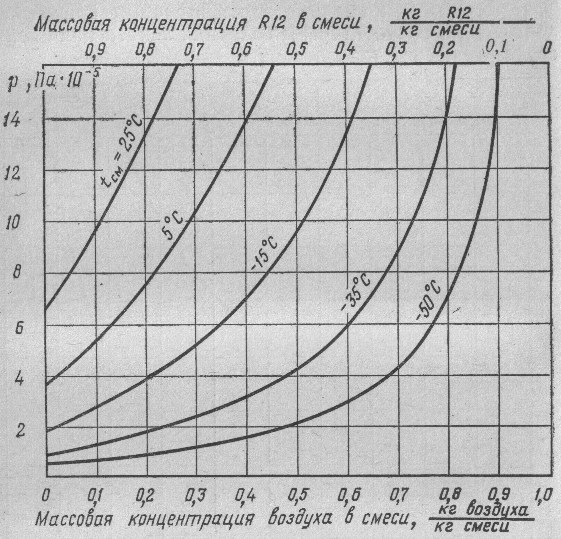

Рис. . Зависимость массовой концентрации воздуха в смеси с R12 от давления смеси рСм и ее температуры tсм.

Зависимость суммарного давления воздушно-аммиачной смеси от массовой концентрации показана на рис. , а зависимость массовой концентрации воздуха в смеси с R12 от давления смеси и ее температур — на рис. . Как видно из графиков, для уменьшения потерь холодильного агента при выпуске парогазовой смеси пары хладона необходимо охлаждать до более низких температур, чем аммиак.

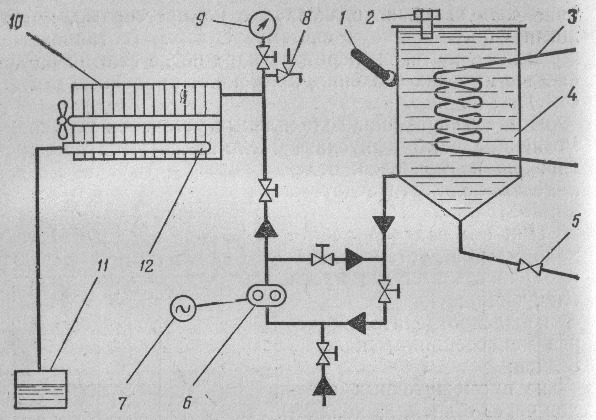

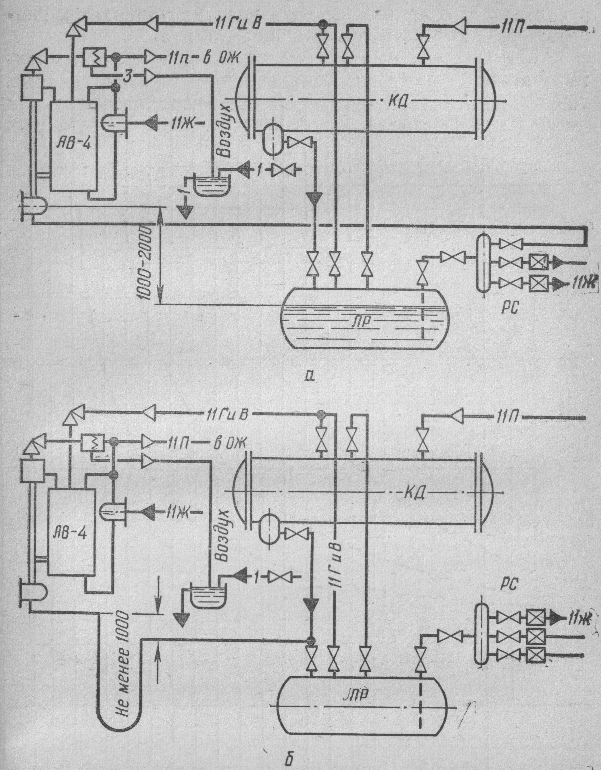

Для уменьшения потерь холодильного агента установки оборудуют воздухоотделителями. Наиболее простыми по конструкции являются двухтрубные воздухоотделители (см. рис. ,а), которыми комплектуются линейные ресиверы.

Рис. . Схема включения АВ-4 со сливом жидкого аммиака в коллектор регулирующей станции (а) или в линейный ресивер (б).

Наиболее полное охлаждение смеси происходит в воздухоотделителях АВ-2 и АВ-4, где автоматически выпускается воздух по мере его поступления в систему.

Вариант подключения воздухоотделителя со сливом жидкого аммиака в линейный ресивер показан на рис. . Для создания свободного стока конденсата аммиака в линейный ресивер воздухоотделители АВ-2 и АВ-4 размещают над ним на высоте 1—2 м.