Министерство образования и науки РФ

ФГАОУ ВПО «УрФУ им. первого Президента России Б.Н.Ельцина»

Кафедра «Обработка металлов давлением»

Отчет по лабораторной работе №1

«ПОЛУЧЕНИЕ И АНАЛИЗ ДИАГРАММ РАСТЯЖЕНИЯ В УСЛОВНЫХ И ИСТИННЫХ КООРДИНАТАХ»

Руководитель Богатов А.А.

проф., д.т.н.

Студент Ярославцев К.С.

гр. Мт-480801

Екатеринбург

2011

1. Цели работы

Цели работы заключаются в следующем:

- приобретение навыков записи, построения и анализа диаграмм деформации;

- изучение графического и аналитического способов определения основных характеристик прочности и пластичности при механических испытаниях на растяжение.

2. Задание к лабораторной работе

1. Произвести расчет прочностных и пластических свойств по методике из соответствующих разделов руководства.

2. Рассчитать

3. Заполнить таблицу механических свойств по форме табл.1.

3. Методика испытания

3.1 Общие сведения

Испытания на растяжение являются самым распространенным видом статических механических испытаний. Для полной характеристики механических свойств образцы растягиваются до разрушения на специальных, часто универсальных, испытательных машинах (рис. 1), основными узлами которых являются механизм передачи на образец растягивающего усилия и механизм измерения силы сопротивления образца деформации. В процессе испытания зависимость силы сопротивления деформации от величины абсолютного удлинения образца фиксируется в двухкоординатной системе: усилие P – удлинение l. Эта зависимость представляет собой результат испытания и называется первичной диаграммой растяжения.

Испытания на растяжение согласно ГОСТ 1497-73 проводятся на цилиндрических или плоских образцах различных размеров. В качестве основных применяются цилиндрические образцы с диаметром рабочей части d0 = 10 мм и начальной расчетной длиной l0 = 10d0 или l0 = 5d0. Образцы изготавливаются на металлорежущих станках и имеют гладкие или резьбовые головки для установки в захватах испытательной машины. Скорость перемещения подвижного захвата, выражаемая в мм/мин, может быть разной, но, как правило, не превышает 0,4 от расчетной длины образца.

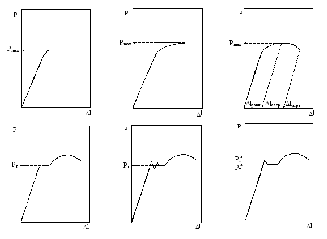

Многообразие первичных диаграмм растяжения для различных материалов можно в первом приближении свести к нескольким типам. На рис. 2 показаны разновидности первичных диаграмм растяжения. Диаграммы могут не отражать резкий переход от упругой деформации к пластической (рис. 2, а, б, в), но могут и отражать (рис. 2, г, д, е). Во втором случае переход имеет вид горизонтального участка, называемого площадкой текучести, или проявляется в виде зуба текучести.

Первичные диаграммы растяжения

а – хрупкое растяжение; б – разрушение после равномерной деформации; в – разрушение после образования шейки; г, д, е – определение нагрузки Pт для расчета физического предела текучести в зависимости от вида диаграмм.

Рис.1

Скорость деформации образца VД, с–1, можно оценить следующим образом:

,

(1)

,

(1)

где VЗ – скорость движения захватов испытательной машины, мм/мин;

l=l0+d0 – рабочая длина образца, мм.

Для возможности сравнения результатов испытаний различных по размерам образцов бывает целесообразно установить связь между условными напряжениями и относительным удлинением . Вид диаграммы растяжения при переходе к координатам – не меняется.

Определение механических свойств производится как непосредственно во время испытания (для определения предела пропорциональности и предела упругости этот способ предпочтительнее), так и после испытания. Во втором случае исходными материалами являются диаграмма растяжения и разрушившийся образец. В данной лабораторной работе определение механических свойств проводится после испытания графическим методом по диаграмме растяжения.

3.2 Расчет прочностных свойств

Диаграмма растяжения позволяет определять прочностные свойства сопротивления как малым пластическим деформациям (ПЦ – предел пропорциональности, у – предел упругости, т – предел текучести), так и большим пластическим деформациям (в – предел временного сопротивления или предел прочности). Прочностные свойства выражаются в условных напряжениях, рассчитанных по формуле:

,

(2)

,

(2)

где Pi – растягивающая нагрузка, F0 – площадь поперечного сечения до испытания. В системе СИ нагрузку P выражают в ньютонах, площадь поперечного сечения – в м2. Прочностные механические свойства чаще всего выражают в мегапаскалях при соотношении:

1 МПа = 106 Н/м2 = 1 МН/м2.

В заводской практике чаще используется оценка прочности в кг/мм2 или кгс/мм2, равная 1 кг/мм2 = 10 МПа.

Предел пропорциональности ПЦ – условное напряжение, соответствующее отклонению от линейного хода диаграммы растяжения, задаваемого определенным допуском (10%, 25%, 50%) на уменьшение тангенса угла наклона кривой к оси удлинения. Величина допуска указывается в обозначении предела пропорциональности: ПЦ50, ПЦ25, ПЦ10.

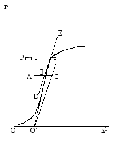

При определении предела пропорциональности графически на диаграмме растяжения вначале продолжают прямолинейный участок упругой деформации до пересечения с осью абсцисс в точке О’ (рис. 3), которую принимают за новое начало координат, исключая таким образом искаженный из-за недостаточной жесткости машины начальный участок диаграммы. Далее на произвольной высоте в пределах упругой области проводят прямую АВ, перпендикулярную оси нагрузок. На ее продолжении вправо откладывают отрезок ВС = 0,5 АВ и проводят линию ОС. Если теперь провести касательную DЕ к кривой растяжения параллельно ОС, то точка касания F определит нагрузку PПЦ и предел пропорциональности может быть определен:

(3)

(3)

Предел упругости у – условное напряжение, соответствующее появлению остаточной деформации определенной, заданной величины. Обычно остаточная деформация составляет 0,05% от расчетной длины образца lo, но этот допуск может быть и меньше, вплоть до 0,001%. Использованный при расчете допуск указывается в обозначении условного предела текучести: 0,05, 0,001 и т. п.

Для определения, например, 0,05 вычисляется величина заданного остаточного удлинения, исходя из расчетной длины образца. Найденная величина увеличивается пропорционально масштабу диаграммы по оси деформаций (обычно не менее 50:1) и отрезок полученной длины О’B откладывается по оси абсцисс вправо от точки О’ (рис. 4). Из точки B проводится прямая, параллельная упругому участку диаграммы О’А. Точка пересечения F с кривой растяжения определяет нагрузку P0,05, отвечающую пределу упругости:

(4)

(4)

Графический способ определения предела пропорциональности

Рис. 2

Условный предел текучести 0,2 – условное напряжение, при котором остаточная деформация достигает определенной величины, обычно 0,2% от рабочей длины образца. Допуск на остаточное удлинение может быть и другим, например, 0,1% или 0,3%.

Графический способ определения предела упругости

Рис. 3

Методика определения условного предела текучести по диаграмме растяжения аналогична методике определения предела упругости. Вычисляют величину заданного остаточного удлинения, исходя из рабочей длины образца (l=l0+d0). Найденная величина увеличивается пропорционально масштабу диаграммы по оси деформаций, и отрезок полученной длины откладывается по оси абсцисс вправо от точки О’ (рис. 4).

Отрезок О’B, таким образом, равен 0,002·l·M, где М – масштаб по оси удлинений. Ордината точки пересечения F прямой, параллельной ОА, с кривой растяжения определяет в этом случае нагрузку P0,2, отвечающую пределу текучести:

(5)

(5)

Физический предел текучести т – условное напряжение, соответствующее наименьшей нагрузке площадки текучести, когда деформация образца происходит без увеличения нагрузки. В этом случае диаграмма деформации имеет вид, подобный указанному на рис. 2, г, д, позволяющий определять физический предел текучести, как

(6)

(6)

Когда имеется зуб текучести (рис. 2, е), вводится понятие о верхнем тв и нижнем тн пределах текучести.

Временное сопротивление или предел прочности в условное напряжение, соответствующее наибольшей нагрузке Pmax на диаграмме растяжения (рис. 2, а, б, в). Временное сопротивление вычисляется по формуле:

(7)

(7)