- •1.Краткая история завода

- •2. Коксохимическое производство

- •2.1.Стадии коксования

- •2.2. Устройство коксовых печей

- •2.3. Достижение кхп

- •3. Доменный цех

- •3.1 Состав доменного цеха

- •3.2 Общая схема доменного процесса

- •3.3. Техническая характеристика доменных печей

- •Технические характеристики турбокомпрессоров:

- •4.Конвертерное производство стали

- •4.1. История кислородно-конвертерного цеха

- •4.2. Технологический процесс получения стали

- •4.4 Оборудование кислородно-конвертерного цеха

- •5. Цех прокатки широкополочных балок

- •5.1. История

- •5.2. План цеха

- •5.3. Сортамент и требования нормативно технической документации к качеству проката

- •5.4. Технология производства широкополочных балок

- •5.4. Оборудование цпщб

- •6.Рельсобалочный цех

- •6.1История цеха

- •6.2.Структура цеха и оборудование цеха

- •Технология производства

- •6.4.Сортамент выпускаемой продукции

- •7.Колесобандажный цех 7.1 Технология производства черновых колес

- •7.2 Термическая обработка колес

- •7.3.Полнопрофильная механическая обработка колес

- •7.4 Сортамент продукции и требования нормативно-технической документации к качеству колес

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..4

1. КРАТКАЯ ИСТОРИЯ ЗАВОДА………………………………………………6

2. КОКСОХИМИЧЕСКОЕ ПРОИЗВОДСТВО…………...…………..............12

2.1. Стадии коксования………………………………………………...…12

2.2 Устройство коксовых печей и устройств……………………………17

2.3. Достижения КХП……………………………………………………..22

3. ДОМЕННЫЙ ЦЕХ……………………………………………………………24

3.1. Состав доменного цеха…………………………………………………26

3.2 Общая схема доменного процесса……………………………………..27

3.3. Техническая характеристика доменных печей……………………….29

4. КИСЛОРОДНО-КОНВЕРТЕРНЫЙ ЦЕХ …..………………………………31

4.1. История кислородно-конвертерного цеха…………………………….31

4.2. Технологический процесс получения стали………….……………….36

4.3.Оборудование кислородно-конвертерного цеха…………...………….38

5. ЦЕХ ПРОКАТКИ ШИРОКОПОЛОЧНЫХ БАЛОК………………………..43

5.1.История…………………………………………………………………...43

5.2. План цеха………………………………………………………………...44

5.3. Сортамент и требования нормативно технической документации

к качеству проката………………………………………………………….......45 5.4. Технология производства широкополочных балок…………………..50

5.5. Оборудование ЦПШБ…………………………………………………..52

6. РЕЛЬСОБАЛОЧНЫЙ ЦЕХ …………………………….…………………...53

6.1 История……………………………………………...……………………53

6.2 Структура и оборудование цеха………………………………………...54

6.3 Технология производства………………..…………………………...…57

6.4 Сортамент выпускаемой продукции ………………………..……...….65

7. КОЛЕСОБАНДАЖНЫЙ ЦЕХ…………………….…………………………72

7.1 Технология производства черновых колес. …………………………..72

7.2.1Термическая обработка колес. ……………………………………….78

7.3. Полнопрофильная механическая обработка колес…………………..81

7.4. Сортамент продукции и требования нормативно-технической документации к качеству колес ……………………………………………….83

ЗАКЛЮЧЕНИЕ ………………………………………………………………..90

БИБЛИОГРАФИЧЕСКИЙ СПИСОК ……………………………..………….91

ВВЕДЕНИЕ

Целью ознакомительной практики является знакомство студентов с процессами металлургического производства(процессы обработки металлов давлением: прокатка; коксохимическое, доменное и сталеплавильное производство) на Нижнетагильском Металлургическом Комбинате.

Нижнетагильский металлургический комбинат - крупный промышленный комплекс с полным технологическим циклом, включающим в себя огнеупорное, коксохимическое, доменное, сталеплавильное и прокатное производства; транспортные, ремонтные, энергетические подразделения.

На сегодняшний день Нижнетагильский комбинат, входящий в структуру горно-металлургической группы "Евраз Групп", является:

одним из тридцати ведущих производителей стали в мире, а по объемам производства входит в пятерку крупнейших металлургических предприятий России;

ведущим в России производителем металлопроката для железнодорожной отрасли: объемно-закаленных рельсов тяжелого типа, в том числе для эксплуатации в условиях низких температур, используемых на участках для скоростного совмещенного движения; железнодорожных колес и бандажей; профильного проката и осевой заготовки для вагоностроения;

единственным в стране изготовителем двутавров и колонных профилей с параллельными гранями полок;

одним из ведущих производителей крупносортового проката для строительства;

крупнейшим в мире предприятием по переработке ванадийсодержащих титаномагнетитовых руд по специальным технологиям в доменном и конвертерном переделах с извлечением ванадиевого шлака и выплавкой стали, природно-легированной ванадием. Тагильская сталь имеет повышенную ударную вязкость в условиях низких температур.

Кроме того, на НТМК производится: конструкционный прокат, ряд специальных профилей для машиностроения, мелющие шары, трубная, квадратная заготовки; слябы. В качестве товарной продукции выпускаются: кокс пековый, различные химические продукты, огнеупоры, стройматериалы.

На НТМК успешно реализуется программа технического перевооружения производства, которая учитывает современные тенденции развития мировой металлургии и рынка металлопродукции, а также растущие требования к охране окружающей среды.

1.Краткая история завода

Нижнетагильский металлургический комбинат - индустриальный

гигант, расположенный на правом берегу реки Тагил на площади около 1200 гектаров. Его история своими корнями уходит в начало XVIII века, когда у

подножия горы Высокой был построен железоделательный завод.

На появление металлургического завода в Нижнем Тагиле решающее

влияние оказали несколько факторов: резкий рост потребности страны в металле, в связи с деятельностью царя-реформатора Петра I, направленной на модернизацию экономики; открытие горы Высокой - крупнейшего месторождения железной руды; деятельность известной русской

промышленной династии Демидовых.

Представители династии в течении двух столетий активно участвовали в технологическом, культурном и торговом обмене между Россией и Западной Европой.

Наиболее крупным по составу металлургического оборудования и производственной мощности в империи Демидовых был Нижнетагильский завод.

Нижнетагильский завод возник у подножия горы Высокой, недра которой содержали богатейшие запасы железной руды. Известно, что 26 июля 1696 года в соответствии с указом Петра 1 верхотурскому воеводе Д.Протасьеву было отправлено предписание организовать поиск железных руд.

Уже в январе 1697 года была найдена магнитная руда в двух верстах от реки Тагил. Однако строительство завода задержалось более чем на 20 лет. Основной рабочей силой были крестьяне - государственные и

крепостные.

Первый выпуск чугуна на Нижнетагильском заводе был произведён 25 декабря 1725 года. А через десять лет, в 1735 году, здесь имелось уже 4 домны. Максимальная суточная производительность доменных печей составляла 500 пудов чугуна при средней около 450 пудов. Дутьё осуществлялось огромными деревянными призматическими мехами. Чугун, по мере накопления в горне, выпускался на пол литейного двора в песчаные желоба-формы и после охлаждения разламывался на «штыки».

Продукция Демидовского завода: чугун (домница), кричное железо (молотовые фабрики) путём «отжима крицы (шлака)», так получали полосовое железо квадратного сечения. Этот способ в дальнейшем был вытеснен мартеновским способом производства стали.

Последнее в XVIII веке крупное событие в доменном деле Нижнетагильского завода было связано с введением мощных и дающих более ровное дутьё воздуходувок цилиндрического типа. В начале XIX века суточная выделка полосового железа составляла 23-25 пудов.

В течении первых сорока лет XIX века особое внимание уделялось улучшению экономических показателей доменного производства, и прежде всего, сокращению расхода древесного угля на единицу продукции.

Помимо кузниц, в которых производили тогда косы, сковородки,

котлы, гвозди и т.п., появились сортовые и листовые прокатные станы, проволоку получали волочением. Появление паровых машин, заменивших громоздкий водяной привод станов, революционизировало развитие

металлургической техники и транспорта (паровоз).

Открытие добычи коксующихся углей в Донбассе способствовало

бурному развитию металлургии на юге России, т.к. себестоимость чугуна и стали была значительно меньше, чем при использовании древесного угля.

Развитие современной металлургии в Нижнем Тагиле началось после XVI съезда ВКП(б) в 1930 году, на котором было принято решение о создании в стране второй угольно-металлургической базы на Урале и Востоке.

Шло строительство предприятий Урало-Кузбасского бассейна: Магнитогорский и Кузнецкий металлургические комбинаты, Челябинский металлургический завод и др. На Нижнетагильском металлургическом заводе были построены цеха огнеупорного производства (1934 г), коксохимического производства (1940 г), доменные и мартеновские цехи (1940 г). В 1950 г построен мартеновский цех №1, в 1963 г - конвертерный цех. Прокатные цехи: обжимной цех №1 (1947 г), рельсобалочный цех (1949 г), прокатный цех (листопрокатный, шаропрокатный и бандажнопрокатный станы) (1937 г), крупносортный цех (1959 г), колёсопрокатный стан (1955 г), обжимной цех №2 (блюминг «1500») (1974 г), цех прокатки широкополочньгх балок (1977 г).

В 1987 году состоялся последний выпуск чугуна, и демидовский завод, отработавший 262 года, выдавший за этот период 14 млн. тонн чугуна, был остановлен. Он стал составной частью музея-заповедника горнозаводского дела на Урале. К этому времени уже более 40 лет традиции демидовских мастеров продолжал Нижнетагильский металлургический комбинат, который выпустил первый чугун и сталь в 1940 году.

Становление предприятия пришлось на годы Великой Отечественной войны.

С металлургических заводов Юга и Центра было эвакуировано большое количество агрегатов. Так в июле-сентябре 1941 г. В здании бандажного цеха был установлен толстолистовой стан 3500. Этот стан в значительной части обеспечил танкостроительные заводы броневым листом. Он работал вплоть до 1997 года.

В годы войны велось интенсивное строительство. В этот период были построены коксовые батареи № 3 и 4 с комплексом химических цехов, доменная печь № 3, Лебяжинская обогатительная фабрика, Высокогорная агло-фабрика, обжиговые печи № 3, 4, 5, 6, механический, фасонно-литейный и кузнечный цеха. Началось строительство блюминга 1150, рельсобалочного цеха, мартеновского цеха № 1 и других объектов.

После войны на заводе продолжался ввод мощностей, осваивались новые технологии, многие из которых здесь же и разрабатывались. На НТМК впервые в СССР построен кислородно-конвертерный цех, освоена выплавка

чугуна из ванадийсодержащего сырья, разработана оригинальная технология

термообработки рельсов, построена одна из первых в мире машина непрерывного литья заготовок, самый крупный в Европе универсально-балочный стан. В конце 80-х годов XX века НТМК достиг наивысших

показателей по производству продукции.

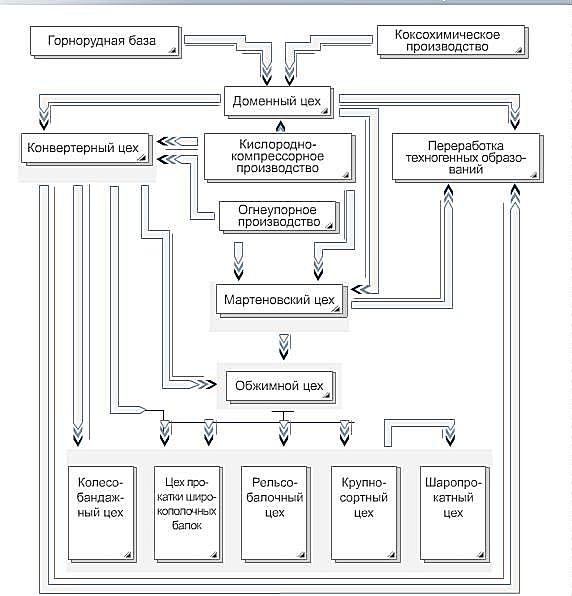

Рис.1 Структурные подразделения НТМК

После получения полной хозяйственной самостоятельности, в 1992 году, была разработана программа технического перевооружения. Первый этап реконструкции успешно завершился в 2000 году, во многом благодаря приходу к управлению комбинатом компании «ЕвразХолдинг». Вхождение НТМК в состав группы «ЕвразХолдинг» позволило привлечь и рационально распределить значительные финансовые средства на модернизацию и обновление производства. Сейчас на НТМК начата эксплуатация четырёх машин непрерывной разливки стали с агрегатами печь-ковш и вакууматором, введён в строй новый мощный комплекс по переработке отвальных шлаков, нагревательная печь с шагающим подом, отделение слиткораздельных станков Вагнера. В 2004 году пущен новый прессопрокатный участок, введена автоматическая линия для полнопрофильной механической обработки колёс с системой ультразвукового контроля нового поколения, установка десульфурации чугуна, завершилась реконструкция доменных печей № 5 и 6. Проведённая реконструкция позволила вывести из эксплуатации ряд устаревших мощностей, улучшить производственные и финансово-экономические показатели работы комбината.

О сновные

показатели производственно-экономической

деятельности ОАО «ЕВРАЗ НТМК» в 2010 -

2012 гг.

сновные

показатели производственно-экономической

деятельности ОАО «ЕВРАЗ НТМК» в 2010 -

2012 гг.

Выполнение производственной программы ОАО «ЕВРАЗ НТМК» в 2011 году

Финансовые результаты ОАО «ЕВРАЗ НТМК» в 2010 - 2012 гг., млн.руб.

В 2011 году по сравнению с 2010 годом показатель выручки от реализации вырос на + 25 433 млн. руб. (+30%); затраты на + 30 789 млн. руб. (+44 %). При этом прибыль до налогообложения по сравнению с аналогичным периодом уменьшилась на 5 377 млн. руб. (-37%).