- •Пояснительная записка

- •Аннотация

- •Содержание

- •Введение

- •1. Классификация нефтеперекачивающих станций

- •2. Технологические схемы нефтеперекачивающих станций

- •3. Насосы магистральных нефтепроводов

- •4. Выбор фильтров-грязеуловителей

- •5.Система сглаживания волн давления

- •6. Выбор запорно-регулирующей арматуры

- •6.1 Основные типы запорно-регулирующей арматуры Задвижки

- •Приводы запорной арматуры

- •Электрические приводы

- •Пневматические приводы

- •Обратные клапаны

- •7. Вспомогательные системы насосного цеха

- •7.1 Система разгрузки и охлаждения торцевых уплотнений

- •7.2 Система смазки и охлаждения подшипников

- •7.3 Система откачки утечек от торцевых уплотнений

- •7.4 Средства контроля и защиты насосного агрегата

- •8. Выбор магистральных насосов промежуточной нефтеперекачивающей станции

- •8.1 Определение напора, создаваемого нефтеперекачивающей станцией

- •8.2 Приведение характеристик насосов к входу в трубопровод

- •Заключение

- •Список использованной литературы

Приводы запорной арматуры

В настоящее время запорную арматуру (при условном диаметре выше 500 мм практически всю арматуру) оснащают приводами, наибольшее распространение из которых получили электрические, пневматические, гидравлические и комбинированные.

Электрические приводы

Электроприводы для управления запорной арматурой нашли наибольшее распространение по сравнению с другими приводами благодаря таким преимуществам, как простота и надежность конструкции, а также вследствие широкой оснащенности промышленности электроэнергией.

С помощью электропривода осуществляют: открывание и закрывание запорной арматуры; автоматическое отключение электродвигателя при превышении максимального крутящего момента; звуковую или визуальную сигнализацию крайних положений запорного органа арматуры; дистанционное управление запорной арматурой; автоматическое управление запорной арматурой; местное, а также дистанционное указание положения запорного органа арматуры; ручное управление запорной арматурой при отсутствии электроэнергии.

Пневматические приводы

Пневмоприводы в основном применяют в запорной арматуре (например, в кранах), где не требуется больших усилий и перемещений при управлении. При больших усилиях и перемещениях конструкция привода становится громоздкой и сложной.

Применение пневмоприводов в клиновых задвижках осложняется из-за необходимости значительного усилия для отрыва клина из клиновой камеры корпуса, а для перемещения клина после его отрыва требуется усилие в несколько раз меньше.

Обратные клапаны

Обратные клапаны предназначены для предотвращения обратного потока среды в трубопроводе и, тем самым, предупреждения аварии, например при внезапной остановке насоса и т. д. Они являются автоматическим самодействующим предохранительным устройством. Затвор — основной узел обратного клапана. Он пропускает среду в одном направлении и перекрывает ее поток в обратном.

По принципу действия в основном обратные клапаны разделяют на подъемные и поворотные. Преимущество поворотных клапанов заключается в том, что они имеют меньшее гидравлическое сопротивление. Это очень важно при проектировании больших трубопроводов с применением обратных клапанов. Подъемные клапаны более просты и надежны. Они могут быть угловыми и проходными, причем для их изготовления можно использовать корпуса вентилей. На магистральных нефтепроводах чаще всего применяют обратный клапан поворотного типа.

7. Вспомогательные системы насосного цеха

Для обеспечения нормальной эксплуатации магистральных насосов с заданными параметрами необходимо функционирование следующих вспомогательных систем:

1) разгрузки и охлаждения торцевых уплотнений;

2) смазки и охлаждения подшипников;

3) сбора утечек от торцевых уплотнений;

4) оборотного водоснабжения и охлаждения воды воздухом;

5) средств контроля и защиты насосного агрегата.

7.1 Система разгрузки и охлаждения торцевых уплотнений

Устройства, уплотняющие выход вала насоса из корпуса как в процессе работы, так и при остановках агрегатов, находятся под воздействием динамического или статического напора. В основных насосах, перекачивающих нефть или нефтепродукты, величина напора в камерах уплотнений колеблется от двух—трех десятков до 700 - 800 м.

При последовательном соединении насосов в первом насосе напор в камере уплотнения минимален, а в третьем максимален. Работа уплотнения под большим напором снижает надежность узла уплотнения. Поэтому для снижения напора в камерах уплотнения до допустимых значений предусматривают систему гидравлической разгрузки с отводом части перекачиваемой жидкости по специальному трубопроводу 4 (рис. 14) в зону пониженного давления.

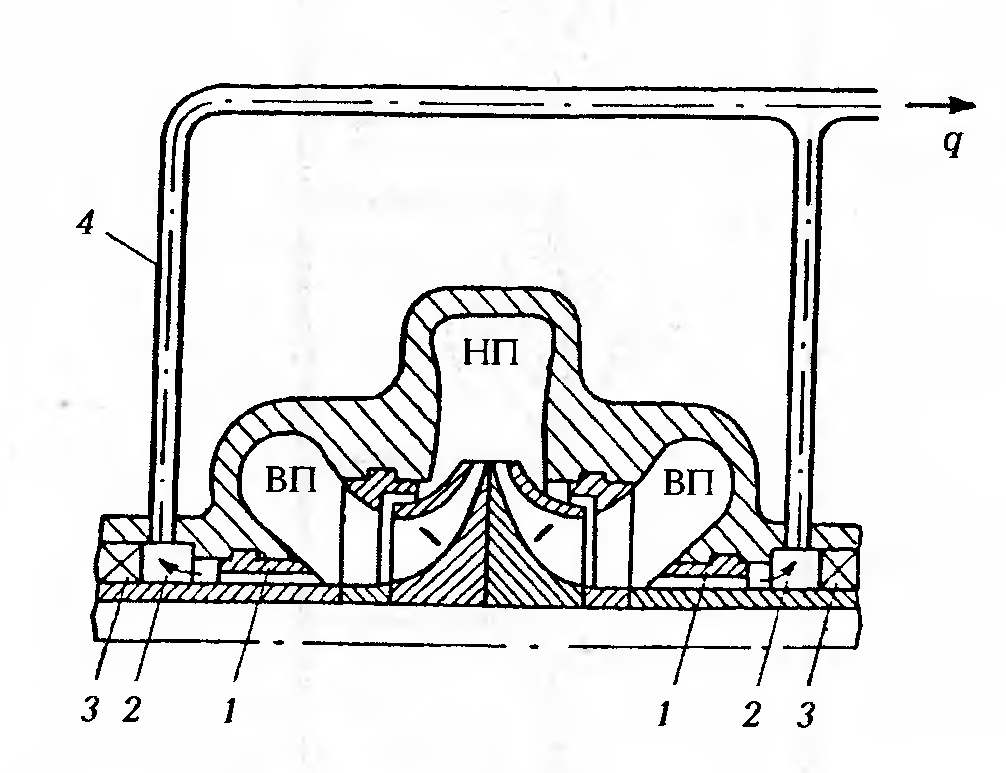

Рис. 14. Традиционная система разгрузки и охлаждения концевых уплотнений вала насоса:

ВП — всасывающая полость; НП — нагнетательная полость

Рис. 15. Технологическая схема обвязки насосов промежуточной НПС

Обычно жидкость из линии разгрузки подают либо в резервуар сбора утечек, либо в коллектор насосной станции со стороны всасывания. Наличие постоянной циркуляции жидкости из полости всасывания насоса через щелевые уплотнения 1 и полость камеры 2 торцевого уплотнения 3 обеспечивает не только снижение напора в камерах уплотнений, но и охлаждение деталей торцевого уплотнения. Отсутствие такой циркуляции контактных колец торцевого уплотнения может привести к нарушению режима работы торцевого уплотнения и даже к аварии.

На рис. 15 дана технологическая схема обвязки насосных агрегатов промежуточной насосной станции и системы разгрузки уплотнений вала при последовательном соединении основных насосов. Эта система получила название групповой и основным недостатком является снижение КПД установки из-за значительной величины перетока жидкости по линии разгрузки. Переток жидкости зависит от количества работающих насосов, развиваемых насосами напоров, состояния щелевых уплотнений и достигает нескольких десятков кубических метров в час.

С появлением торцевых уплотнений, обеспечивающих необходимую надежность работы насосного агрегата, при напорах в камере уплотнений до 500 — 800 м стало возможным от групповой системы разгрузки отказаться, а охлаждение торцевых уплотнении обеспечить путем создания циркуляции жидкости из полости нагнетаний насоса в полость всасывания насоса (рис. 16). Такая схема получила название индивидуальной системы охлаждения торцевых уплотнений.

Рис. 16. Индивидуальная схема охлаждения торцевых уплотнений «нагнетательная полость – камера уплотнений»

Объем постоянно циркулирующей жидкости заметно сокращается (2 — 4 м3/ч). Нагнетательную полость насоса соединяют с камерами уплотнений 2 трубопроводом 4 диаметром 14-16 мм. Жидкость при этом охлаждает торцевые уплотнения 3 и через щелевые уплотнения 1 проходит в полость всасывания насоса. Вентиль 5, устанавливаемый на выходе из нагнетательной полости, позволяет регулировать объем циркулирующей жидкости. Недостатком является некоторое снижение объемного КПД насоса и засорение вентиля и трубопроводов, обнаруженное при промышленном испытании этой системы.