- •Методичні вказівки

- •Завдання на виконання модульної контрольної роботи № 1.

- •Завдання для вибору варіанту та приклади вирішення задач.

- •3. Завдання на виконання модульної контрольної роботи № 2.

- •Вивчають і аналізують пожежну небезпеку тп;

- •Вивчають і аналізують пожежну небезпеку кабельного напівповерху;

- •Мнс України державний пожежний нагляд

- •На усунення порушень вимог пожежної безпеки

- •Результати перевiрок:

-

Завдання на виконання модульної контрольної роботи № 1.

Модульна контрольна робота № 1 складається з вирішення задач, які наведені в додатках А1 та А4 [1], текст яких буде наведено далі.

Номер варіанту обирається за двома останніми цифрами залікової книжки. З першої таблиці задачі значення обираються у відповідності до передостанньої цифри залікової книжки, з другої таблиці – у відповідності до останньої.

Робота виконується у окремих зошитах, підписаних курсантом, студентом (слухачем) із зазначенням варіанту.

-

Завдання для вибору варіанту та приклади вирішення задач.

2.1. Завдання для розрахунку гравійного вогнеперешкоджувача.

Підготувати технічне завдання на розробку гравійного вогнеперешкоджувача (визначити основні параметри вогнеперешкоджувача), встановленого на продувочній лінії апарата. Вид горючої речовини та інші дані прийняти за табл. 2.1 та 2.2. Тиск на лінії продувки становить 1·105 Па.

Табл. 2.1. – Концентрація горючої речовини

|

№ варіанту |

1, 6 |

2, 5 |

3, 0 |

4, 8 |

7, 9 |

|

Концентрація горючої речовини, % |

стехіометрична |

42 |

22 |

13 |

31 |

Табл. 2.2. – Дані для розв’язання задачі.

|

.№ варіанту |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

Горюча речовина |

н-Бутан |

Ацетилен |

Аміак |

Метан |

Оксид вуглецю |

Пропан |

Сірко-водень |

Етанол |

Водень |

Етилен |

|

Температура суміші, оС |

10 |

30 |

35 |

20 |

10 |

15 |

25 |

35 |

20 |

15 |

|

Витрати горючої суміші, м3/год |

100 |

150 |

200 |

250 |

300 |

175 |

225 |

275 |

325 |

125 |

Порядок розв’язання задачі.

Основні параметри вогнеперешкоджувача, що необхідно розрахувати:

- горюча речовина;

- критичний діаметр каналів dкр, м;

- діаметр гранул dгр, м;

- висота гранул Н, м;

- діаметр корпуса вогнеперешкоджувача D, м;

-

опір шару насадки

![]() ,

Па.

,

Па.

Розглянемо розрахунок вогнеперешкоджувача для продувочної лінії з наступними параметрами:

- горюча речовина: ацетилен;

- температура суміші: 45 оС;

- витрати горючої суміші: 250 м3/год.;

- концентрація горючої речовини: стехіометрична.

1. У випадку, коли концентрація горючої речовини не вказана у завданні, необхідно розрахувати концентрацію компонентів вихідної суміші стехiометричного складу, виходячи із рівняння горіння в повітрі 1-го моля горючої речовини

та

та

![]() , (2.1)

, (2.1)

де

![]() -

концентрація горючого компоненту у

вихідній суміші стехiометричного складу,

об. частки;

-

концентрація горючого компоненту у

вихідній суміші стехiометричного складу,

об. частки;

![]() -

кількість молей і-го компоненту в суміші;

-

кількість молей і-го компоненту в суміші;

n - кількість компонентів в суміші;

![]() -

концентрація повітря у вихідній суміші.

-

концентрація повітря у вихідній суміші.

Для горючих речовин , які складаються з атомів C, H, O, Cl, Br, I та F, визначають стехiометричний коефіцієнт відносно кисню у рівнянні горіння

![]() , (2.2)

, (2.2)

де nC, nH, nX та n0 – відповідно кількість атомів у молекулі горючої речовини: вуглецю, водню, галоїдів та кисню.

У цьому випадку

![]() . (2.3)

. (2.3)

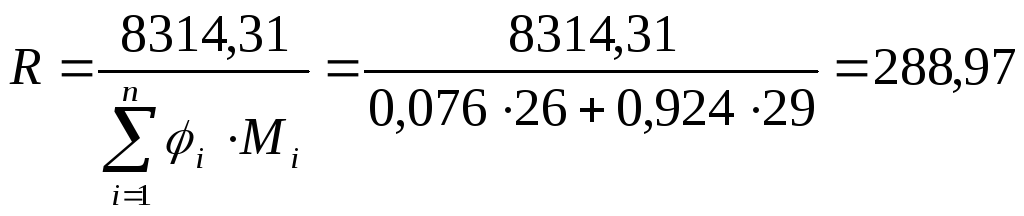

2. Визначають питому газову сталу вихідної суміші R (табл. 1 додатку 1),

(2.4)

(2.4)

а також її питому теплоємність СР

![]() Дж/кг·К

(2.5)

Дж/кг·К

(2.5)

де

![]() - вміст горючої речовини в суміші, об’ємні

частки;

- вміст горючої речовини в суміші, об’ємні

частки;

![]() та

та

![]() - питома теплоємність горючого пару

(газу) та повітря відповідно, Дж/кг·К

(табл. 2 та 3 додатку 1).

- питома теплоємність горючого пару

(газу) та повітря відповідно, Дж/кг·К

(табл. 2 та 3 додатку 1).

та

коефіцієнт теплопровідності

![]()

![]() ,

Вт/м·К (2.6)

,

Вт/м·К (2.6)

де

![]() - вміст горючої речовини в суміші, об’ємні

частки;

- вміст горючої речовини в суміші, об’ємні

частки;

![]() та

та

![]() - коефіцієнти теплопровідності горючого

пару (газу) та повітря відповідно, Вт/м·К

(табл. 2 та 3 додатку 1).

- коефіцієнти теплопровідності горючого

пару (газу) та повітря відповідно, Вт/м·К

(табл. 2 та 3 додатку 1).

З табл. 5 додатку 1 знаходять нормальну швидкість поширення полум’я для горючої речовини uн=1,57 м/с (для ацетилену).

3. Розраховують критичний діаметр каналів вогнеперешкоджувача

![]()

![]() м,

(2.7)

м,

(2.7)

де R – питома газова стала вихідної суміші, Дж/кг·К;

tp – температура вихідної суміші, оС;

![]() – коефіцієнт

теплопровідності вихідної суміші,

Вт/м·К;

– коефіцієнт

теплопровідності вихідної суміші,

Вт/м·К;

uн – нормальна швидкість поширення полум’я, м/с;

СР – питома теплоємність вихідної суміші, Дж/кг·К;

Рр – тиск вихідної суміші, Па.

4. Визначають фактичний діаметр каналів у шарі гранул (гравію) d

![]() м,

(2.8)

м,

(2.8)

де Кб – коефіцієнт безпеки, приймають Кб>2.

5. В залежності від отриманого фактичного діаметру каналів за таблицею 2.3. визначають діаметр гранул (гравію) насадки вогнеперешкоджувача dгр.

Таблиця 2.3. – Визначення діаметра гранул насадки вогнеперешкоджувача.

|

d·103, м |

1 |

2 |

2,5 |

3 |

3,6 |

4 |

5 |

6,3 |

10 |

|

dгр·103, м |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

15 |

У нашому прикладі ми приймаємо діаметр гранул рівним dгр=2·10-3 м.

6. Розраховуємо значення молярного об’єму парів або газів за робочих умов

![]() м3 (2.9)

м3 (2.9)

де V0=22,41 м3/кмоль – молярний об’єм парів або газів у нормальних умовах;

Т0=273 К – температура за нормальних фізичних умов;

Р0=1·105 Па – тиск за нормальних фізичних умов;

Тр та Рр – відповідно робоча температура (К) та робочий тиск (Па) системи.

7. Визначають густину компонентів горючої суміші стехіометричного складу при робочій температурі горючої речовини

![]() кг/м3 (2.10)

кг/м3 (2.10)

та повітря – з таблиці 3 додатку 1 або за формулою (2.10).

![]() кг/м3

кг/м3

8.

Знаходять густину вихідної суміші

![]() при

робочій температурі за формулами,

наведеними в таблиці 1 додатку 1.

при

робочій температурі за формулами,

наведеними в таблиці 1 додатку 1.

![]() кг/м3

кг/м3

9. Розраховують в’язкість компонентів горючої суміші при робочій температурі

Па·с, (2.11)

Па·с, (2.11)

![]()

![]()

де

![]() і

і

![]() -

коефіцієнти динамічної в’язкості газу

(пари) відповідно при температурах tp

та

to,

які наведені в довідковій літературі,

Па·с.

Значення коефіцієнта динамічної

в’язкості та константи C деяких речовин

при to=20

oC

наведені в таблиці 2 додатку 1, а повітря

-

коефіцієнти динамічної в’язкості газу

(пари) відповідно при температурах tp

та

to,

які наведені в довідковій літературі,

Па·с.

Значення коефіцієнта динамічної

в’язкості та константи C деяких речовин

при to=20

oC

наведені в таблиці 2 додатку 1, а повітря

![]() - в таблиці 3 додатку 1.

- в таблиці 3 додатку 1.

10. Визначають в’язкість двохкомпонентної горючої суміші при робочій температурі

Па·с, (2.12)

Па·с, (2.12)

де індекс «г» відноситься до горючої речовини;

індекс «п» відноситься до повітря;

М – молекулярна маса компоненту суміші, кг/кмоль;

Мп=28,96 кг/кмоль – молекулярна маса повітря;

![]() – коефіцієнт

динамічної в’язкості, Па·с.

При стехіометричній концентрації

горючої речовини у вихідній горючій

суміші менше 5% об’ємних часток в’язкість,

густину та інші показники горючої суміші

можна приймати по повітрю.

– коефіцієнт

динамічної в’язкості, Па·с.

При стехіометричній концентрації

горючої речовини у вихідній горючій

суміші менше 5% об’ємних часток в’язкість,

густину та інші показники горючої суміші

можна приймати по повітрю.

11. За таблицею 4 додатку 1 по діаметру гранул та їх матеріалу знаходять питому поверхню S в м2/м3 та вільний об’єм.

У нашому випадку, виходячи з отриманого діаметру гранул гравію визначаємо:

- вільний об’єм ε=0,5;

- питома поверхня S=1150 м2/м3.

12.

Подальші розрахунки проводять з

використанням методу послідовних

наближень, для чого задаються значенням

фіктивної швидкості

![]() .

Приймають

.

Приймають

![]() =0,2–1,5

м/с.

=0,2–1,5

м/с.

13. Визначають число Рейнольдса для газового потоку у пористому шарі гранул

![]() . (2.13)

. (2.13)

14.

Визначають коефіцієнт гідравлічного

опору шару гранул

![]() у гравійному вогнеперешкоджувачі в

залежності від значення числа Re

у гравійному вогнеперешкоджувачі в

залежності від значення числа Re

при

Re< 40

![]() =140/Re

(2.14)

=140/Re

(2.14)

при

Re> 40

![]() =16/Re0.2

(2.15)

=16/Re0.2

(2.15)

У нашому випадку

![]()

15. Знаходять еквівалентний діаметр вогнегасячих каналів у шарі гранул

![]() м,

(2.16)

м,

(2.16)

16. Приймають висоту шару гранул у вогнеперешкоджувачі Н

Н=(40 - 50)·dгр=45·2·10-3=90·10-3=0,09 м. (2.17)

17. Уточнюють значення фіктивної швидкості горючої суміші у насадці вогнеперешкоджувача

![]() , (2.18)

, (2.18)

де

![]() -

втрати напору у шарі гранул, Па. Втрати

напору не повинні перевищувати 100 - 200

Па.

-

втрати напору у шарі гранул, Па. Втрати

напору не повинні перевищувати 100 - 200

Па.

18. Визначають помилку при заданні фіктивної швидкості

![]() % (2.19)

% (2.19)

Якщо

помилка не перевищує 5%, вважають значення

![]() вірним та продовжують розрахунки,

починаючи з п. 19.

вірним та продовжують розрахунки,

починаючи з п. 19.

Якщо

![]() >5

%, то задаються новим значенням фіктивної

швидкості:

>5

%, то задаються новим значенням фіктивної

швидкості:

при

![]() >

>![]()

![]()

![]() (2.20)

(2.20)

при

![]() <

<![]()

![]()

![]() (2.21)

(2.21)

та

повторюють розрахунки, починаючи з

п.13. до тих пір, поки помилка при визначенні

фіктивної швидкості не знизиться до

величини

![]() <5

%.

<5

%.

У нашому випадку проводимо повторний розрахунок:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() %.

%.

……………………………………

![]() .

.

19. Розраховують діаметр корпуса вогнеперешкоджувача D, як більшу величину з наступних двох значень

![]() (2.22)

(2.22)

де Q – витрата горючої суміші в захищаємому трубопроводі, м3/c.

20. Визначають дійсну швидкість газової суміші у вогнеперешкоджувачі

![]() м/с,

(2.23)

м/с,

(2.23)

21. Перевіряють втрати напору в шарі гранул вогнеперешкоджувача

![]() Па. (2.24)

Па. (2.24)

22. Визначають помилку при обчисленні втрат напору

![]() % . (2.25)

% . (2.25)

У

разі

![]() <5

% розрахунки вважають закінченими. При

<5

% розрахунки вважають закінченими. При

![]() >5

% розрахунки повторюють з п.17, прийнявши

нове значення

>5

% розрахунки повторюють з п.17, прийнявши

нове значення

![]() .

.

У нашому випадку проводити повторний розрахунок немає необхідності, так як отримане значення похибки менше 5 %.

Таким чином, розрахунок закінчено, отримані наступні розрахункові параметри гравійного вогнеперешкоджувача:

- горюча речовина – ацетилен;

- критичний діаметр каналів dкр=1·10-3 м;

- діаметр гранул dгр=2·10-3 м;

- висота гранул Н=0,09 м;

- діаметр корпуса вогнеперешкоджувача D=0,4 м;

-

опір шару насадки

![]() =191,3

Па.

=191,3

Па.

2.2. Завдання для розрахунку параметрів запобіжного клапана.

Виконати перевірочний розрахунок запобіжного клапана, який встановлено на ресивері стисненого горючого газу. Вид горючого газу в ресивері і його робочу температуру прийняти за табл. 2.4. Робочий тиск у апараті та інші дані для розрахунку наведені в табл. 2.5. Тип встановленого запобіжного клапана – запобіжний спеціальний повнопідйомний пружинний фланцевий (СППК-4).

Таблиця 2.4. - Вид горючого газу та його робоча температура.

|

№ варіанта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

Горючий газ |

Аміак |

Метан |

Етан |

Етилен |

Водень |

|||||

|

Робоча температура газу, оС |

20 |

80 |

10 |

20 |

15 |

60 |

80 |

20 |

15 |

80 |

Таблиця 2.5. - Дані для проведення розрахунків в задачі додатку А4.

|

№ варіанта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

Робочий (абсолютний) тиск, МПа |

0,8 |

0,4 |

1,0 |

0,5 |

2,4 |

1,3 |

1,4 |

0,7 |

3,5 |

2,1 |

|

Робоча температура, оС |

20 |

80 |

10 |

20 |

15 |

60 |

80 |

20 |

15 |

80 |

|

Коефіцієнт витрати середовища через клапан |

0,15 |

0,16 |

0,15 |

0,16 |

0,17 |

0,15 |

0,16 |

0,15 |

0,17 |

0,16 |

|

Діаметр сопла клапана, мм |

40 |

30 |

50 |

30 |

72 |

40 |

72 |

40 |

72 |

50 |

|

Довжина відвід-ного трубо-проводу, м |

200 |

100 |

250 |

150 |

300 |

200 |

150 |

200 |

200 |

300 |

|

Кількість поворотів на відвіднім трубопроводі |

4 |

8 |

5 |

12 |

6 |

9 |

3 |

7 |

5 |

8 |

|

Тиск (абсолют-ний) в замкне-ній системі, МПа |

0,12 |

0,13 |

0,14 |

0,15 |

0,14 |

0,11 |

0,12 |

0,13 |

0,15 |

0,14 |

|

Найбільший приток газу в ресивер під час аварії, кг/год |

350 |

250 |

800 |

300 |

1600 |

500 |

1500 |

400 |

2300 |

1500 |

Порядок розв’язання задачі.

Дані, що необхідно отримати за результатами розрахунку запобіжного клапана (технічна характеристика):

-

середовище у апараті;

-

робочий (абсолютний) тиск;

-

робоча температура;

-

тиск (абсолютний) спрацьовування клапана;

-

тиск (абсолютний) у закритій системі;

-

тип запобіжного клапана: СППК-4;

-

пропускна спроможність клапана;

-

площа прохідного перерізу клапана;

-

діаметр відвідного трубопроводу;

-

коефіцієнт опору системи;

-

падіння тиску у відвідному трубопроводі.

Розглянемо розрахунок запобіжного клапану СППК-4 на ресивері стисненого горючого газу з наступними параметрами:

-

робочий тиск в апараті: Рр=0,7 МПа;

-

робоча температура: tр=20 оС;

-

продуктивність апарата по пару: G=350 кг/год.;

-

викидання парогазового середовища у разі спрацьовування запобіжних клапанів здійснюється у спеціальну закриту систему, в якій тиск дорівнює 0,13 МПа;

-

коефіцієнт витрати середовища через клапан: =0,15;

-

діаметр сопла клапана: 40 мм;

-

довжина відвідного трубопроводу: L=200 м.

-

на трубопроводі є 5 колін з кутом повороту 90°.

1. Приймаємо надлишковий тиск спрацьовування запобіжного клапана по відомому надлишковому робочому тиску в апараті за табл. 2.6.

Таблиця 2.6. - Тиск спрацьовування запобіжного клапана

|

Робочий (надлишковий) тиск, Рр.н, |

Тиск спрацьовування (надлишковий) Рсп.н, МПа |

|

Менше 0,3

0,3

6 і більше |

Рр.н + 0,05 1,15 Рр.н 1,1 Рр.н |

Тут Рр.н =Рр - 0,1 МПа та Рсп.н =Рсп - 0, 1 МПа;

Рр - робочий (абсолютний) тиск в апараті, МПа;

Рсп - абсолютний тиск спрацьовування клапана, МПа.

Згідно таблиці 2.6.: Рсп.н = 1,15(0,7 МПа - 0,1 МПа) = 0,69 МПа.

З цієї формули виражають значення надлишкового тиску спрацювання безпосередньо, якав нашому випадку становить Рсп.=0,79 МПа.

2. Молекулярна маса аміаку становить 17,3.

3. Визначаємо густину середовища в апараті за тиском спрацьовування запобіжного клапана та робочою температурою за формулою

![]() кг/м3, (2.26)

кг/м3, (2.26)

де

![]() - густина парогазового середовища в

апараті, кг/м3;

- густина парогазового середовища в

апараті, кг/м3;

tp - робоча температура середовища в апараті, °С;

Рсп - абсолютний тиск спрацьовування клапана, МПа.

4. Приймаємо тиск на вході у відвідний трубопровід Рвх (на виході із відвідного патрубка запобіжного клапана):

![]() МПа,

МПа,

де Рс – абсолютний тиск середовища у закритій системі, куди здійснюється скидання парогазового середовища, МПа.

5. Визначають відношення

![]() . (2.27)

. (2.27)

Тут Рвх.н =Рвх-0,1 МПа – надлишковий тиск середовища у відвідному трубопроводі, МПа.

6. За табл. 6 додатку 1 знаходимо показник адіабати середовища, що виходить через запобіжний клапан з апарата. В нашому випадку k=1,31.

Виходячи із значень коефіцієнта адіабати та співвідношення вхідного тиску та тиску спрацювання (надлишкових), з таблиці 7 додатку 1 знаходимо значення коефіцієнта В.

В = f(Рвх.н./Рсп.н.; k)=f(0,043; 1,31)=0,482. (2.28)

7. Визначаємо необхідну площу прохідного перерізу запобіжного клапана при максимальній продуктивності апарата за парогазовим середовищем (або притоку в апарат середовища) під час аварійної ситуації

![]() м2,

(2.28)

м2,

(2.28)

де F – площа прохідного перерізу клапана, м2;

G – максимальна продуктивність апарата за парогазовим середовищем, кг/с;

– коефіцієнт витрати середовища через клапан.

8. Визначимо за формулою фактичну площу прохідного перерізу Fk запобіжного клапана, встановленого в апараті

![]() м2, (2.29)

м2, (2.29)

де dc – діаметр сопла запобіжного клапана, м. Числові значення діаметрів сопел та відповідні їм внутрішні діаметри відвідних патрубків наведені в таблиці 2.7.

Таблиця 2.7. – Числові значення діаметрів

|

Діаметр сопла, м |

0,012 |

0,03 |

0,04 |

0,05 |

0,072 |

|

Діаметр відповідного патрубка, м |

0,032 |

0,08 |

0,1 |

0,125 |

0,2 |

Порівнюють знайдену площу прохідного перерізу F з фактичною площею прохідного перерізу Fk запобіжного клапана

Якщо F > Fk, то необхідно встановити запобіжний клапан більшої пропускної спроможності (з більшим діаметром сопла dc і відповідно з більшою площею прохідного перерізу клапана Fk, які підбираються з наведеної вище таблиці; при необхідності пропонують влаштування двох і більше клапанів).

Якщо F < Fk, то розрахунки продовжують, починаючи з п. 9.

В нашому випадку нерівність F < Fk виконується, тому продовжуємо розрахунок.

9. Визначаємо площу перерізу відвідного трубопроводу

![]() м2, (2.30)

м2, (2.30)

де dвід – внутрішній діаметр відвідного трубопроводу (діаметр відвідного трубопроводу повинен бути не меншим за діаметр відвідного патрубка запобіжного клапана) , м.

10. Визначаємо густину середовища на виході з відвідного трубопроводу (у закритій системі)

![]() кг/м3. (2.31)

кг/м3. (2.31)

11. Визначаємо критичну швидкість витікання парогазового середовища

![]() м/с. (2.32)

м/с. (2.32)

12. Визначаємо швидкісний коефіцієнт на виході з відвідного трубопроводу

![]() .

(2.33)

.

(2.33)

13. Визначаємо кількість та вид місцевих опорів на відвідному трубопроводі. За таблицею 8 додатку 1 знаходимо значення коефіцієнтів місцевих опорів.

14. Знаходимо сумарний коефіцієнт місцевих опорів

![]() , (2.34)

, (2.34)

де Ni - кількість місцевих опорів одного виду;

і - числове значення і-го коефіцієнта;

n – число видів опорів (у нашому випадку дорівнює одиниці).

15. Визначаємо коефіцієнт опору тертя лінійних частин трубопроводу

![]() 0,0235. (2.35)

0,0235. (2.35)

16. Розрахуємо коефіцієнт опору системи

![]() , (2.36)

, (2.36)

де

![]() – довжина лінійної ділянки відвідного

трубопроводу, м.

– довжина лінійної ділянки відвідного

трубопроводу, м.

17. Визначаємо параметр

![]() (2.37)

(2.37)

18. Знаходимо значення швидкісного коефіцієнта на вході парогазового середовища у відвідний трубопровід за графіком на рис.1

![]()

Рисунок 1.

19. Визначаємо швидкість парогазового середовища на виході із запобіжного клапана

![]() =29,97

м/с. (2.38)

=29,97

м/с. (2.38)

20. Розраховуємо падіння тиску у відвідному трубопроводі

![]() МПа (2.39)

МПа (2.39)

21. Визначаємо уточнене значення тиску на вході у відвідний трубопровід

![]() МПа

МПа

22. Порівняємо уточнене значення тиску на вході у відвідний трубопровід P/вх з прийнятим раніше значенням Рвх.

0,1235< 0,202 <0,1365 (0,95·Pвх< P/вх <l,05·Рвх)

Нерівність хибна. Пропускну спроможність клапана перераховуємо, прийнявши Рвх= P/вх. ( розрахунки повторюють, починаючи з п. 4).

4/. Приймаємо тиск на вході у відвідний трубопровід Рвх (на виході із відвідного патрубка запобіжного клапана):

![]() МПа,

МПа,

де Рс - абсолютний тиск середовища у закритій системі, куди здійснюється скидання парогазового середовища, МПа.

5/. Визначають відношення

![]() .

.

6/. За табл. 3 знаходимо 1 нове значення коефіцієнту В=0,503.

7/. Визначаємо необхідну площу прохідного перерізу запобіжного клапана при максимальній продуктивності апарата за парогазовим середовищем (або притоку в апарат середовища) під час аварійної ситуації

![]()

![]() м2.

м2.

8/. Визначимо за формулою фактичну площу прохідного перерізу Fk запобіжного клапана, встановленого в апараті

![]() .

.

Виконується нерівність F< Fk. Розрахунки продовжуємо.

9/. Площа перерізу відвідного трубопроводу не змінюється

![]() .

.

10/. Визначаємо густину середовища на виході з відвідного трубопроводу (у закритій системі)

![]() кг/м3.

кг/м3.

11/. Швидкість витікання парогазового середовища не змінюється

![]() м/с.

м/с.

12/. Визначаємо швидкісний коефіцієнт на виході з відвідного трубопроводу

![]() 0,02155.

0,02155.

Розрахунки п. 13-17 виконувати нема потреби.

18/. Знаходимо значення швидкісного коефіцієнта на вході парогазового середовища у відвідний трубопровід за графіком на рис.1

![]() .

.

19/. Визначаємо швидкість парогазового середовища на виході із запобіжного клапана

![]() =15,98

м/с.

=15,98

м/с.

20/. Розраховуємо падіння тиску у відвідному трубопроводі

![]() МПа.

МПа.

21/. Визначаємо уточнене значення тиску на вході у відвідний трубопровід

![]() МПа.

МПа.

22/. Порівняємо уточнене значення тиску на вході у відвідний трубопровід P/вх з прийнятим раніше значенням Рвх.

0,1919< 0,223 <0,2121

Нерівність хибна. Пропускну спроможність клапана перераховуємо, прийнявши Рвх= P/вх. ( розрахунки повторюють, починаючи з п. 4).

4//. Приймаємо тиск на вході у відвідний трубопровід Рвх (на виході із відвідного патрубка запобіжного клапана):

![]() МПа.

МПа.

5//. Визначають відношення

![]() .

.

6//. За табл. 7 додатку 1 знаходимо коефіцієнт В=0,527.

7//. Визначаємо необхідну площу прохідного перерізу запобіжного клапана при максимальній продуктивності апарата за парогазовим середовищем (або притоку в апарат середовища) під час аварійної ситуації

![]()

![]() м2.

м2.

8//. Визначимо за формулою фактичну площу прохідного перерізу Fk запобіжного клапана, встановленого в апараті

![]()

Виконується нерівність F< Fk. Розрахунки продовжуємо.

9//. Площа перерізу відвідного трубопроводу не змінюється

![]() .

.

10//. Визначаємо густину середовища на виході з відвідного трубопроводу (у закритій системі)

![]() кг/м3.

кг/м3.

.

11//. Швидкість витікання парогазового середовища не змінюється

![]() м/с.

м/с.

12//. Визначаємо швидкісний коефіцієнт на виході з відвідного трубопроводу

![]() 0,0195.

0,0195.

Розрахунки п.13-17 виконувати нема потреби.

18//. Знаходимо значення швидкісного коефіцієнта на вході парогазового середовища у відвідний трубопровід за графіком на рис.1

![]() .

.

19//. Визначаємо швидкість парогазового середовища на виході із запобіжного клапана

![]() =13,99

м/с.

=13,99

м/с.

20//. Розраховуємо падіння тиску у відвідному трубопроводі

![]() МПа.

МПа.

21//. Визначаємо уточнене значення тиску на вході у відвідний трубопровід

![]() МПа.

МПа.

22//. Порівняємо уточнене значення тиску на вході у відвідний трубопровід P/вх з прийнятим раніше значенням Рвх

0,21185< 0,229 <0,23415.

Нерівність вірна. Продовжуємо розрахунки.

23. Уточнюємо значення коефіцієнта В за табл. 7 додатку 1

В/=0,527.

24. Перевіряємо пропускну спроможність запобіжного клапана Gk

![]() (2.40)

(2.40)

де Gк – максимальна пропускна спроможність запобіжного клапана, кг/с.

25. Порівняємо знайдене значення пропускної спроможності клапана Gк з максимальною продуктивністю апарата за парогазовим середовищем під час аварійної ситуації Gmax=0,097 кг/с.

Якщо Gk ³ Gmax розрахунки закінчують. Якщо Gk < Gmax необхідно:

1) встановити запобіжний клапан з більшим діаметром сопла і відповідно з більшим діаметром відвідного патрубка та трубопроводу dвід і повторити розрахунки, починаючи з п.8;

2) зменшити гідравлічний опір відвідного трубопроводу (зменшити його довжину, збільшити діаметр або зменшити кількість місцевих опорів). У цьому випадку розрахунки повторюють, починаючи з п.13.

У нашому випадку пропускна спроможність клапана достатня.

26. Результати перевірочного розрахунку запобіжного клапана (технічна характеристика):

-

середовище у апараті: пари аміаку;

-

робочий (абсолютний) тиск: 0,7 МПа;

-

робоча температура: 20°С;

-

тиск (абсолютний) спрацьовування клапана: 0,79 МПа;

-

тиск (абсолютний) у закритій системі: 0,13 МПа;

-

тип запобіжного клапана: СППК-4;

-

пропускна спроможність клапана: 0,27 кг/с;

-

площа прохідного перерізу клапана 0,0001256, м2;

-

діаметр відвідного трубопроводу 0,1 м;

-

коефіцієнт опору системи 52,45;

-

падіння тиску у відвідному трубопроводі 0,0988 МПа.