- •Виды повреждений и ремонт шин

- •Общие сведения

- •Основные виды повреждений шин

- •Способы ремонта

- •Виды ремонтных материалов

- •Технологическая инструкция по ремонту шин легковых и грузовых автомобилей методом горячей вулканизации. Общая информация

- •Ремонт радиальных и диагональных шин

- •Сравнительный анализ себестоимости ремонта автошин методом холодной и горячей вулканизации

- •Метод холодной вулканизации

Клеевое соединение — неразъемное соединение деталей с помощью клеев. Соединение склеиванием в настоящее время находит все большее применение. Такие соединения обладают достаточной герметичностью, водо- и маслостойкостью, высокой резистентностью вибрационным и ударным нагрузкам. Надежное соединение деталей малой толщины возможно, как правило, только склеиванием. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом. Процесс клеевого соединения деталей , независимо от его конструкции, разнообразия склеиваемых материалов и марок клеев, состоит из следующих этапов: подготовка поверхности к склеиванию; нанесение клея кистью, шпателем, пульверизатором; выдержка после нанесения клея, которая в зависимости от сортов клея и материалов склеиваемых поверхностей колеблется от 5 минут до 24 часов и выше; затвердевание клея при температурном режиме от 25 до 250°С и выше, контроль качества клеевых соединений. Подготовка поверхностей к склеиванию включает взаимную подгонку, очистку от пыли, жира и ржавчины и придание поверхностям необходимой шероховатости. Жировые загрязнения удаляют ацетоном или бензином, а также растворами моющих средств. Ржавчину со стальных деталей можно снять травлением, погрузив их на 45—50 секунд в раствор, содержащий 30 частей концентрированной соляной кислоты, 1 часть концентрированной 30 %-й перекиси водорода и 20 частей воды или же смочив этим раствором. После такой обработки детали промывают водой и высушивают. Ржавчину с никелированных деталей можно удалить, смазав их жиром и выдержав несколько дней. После этого жир удалить тканью, смоченной нашатырным спиртом. Для склеивания цветных металлов, нержавеющей стали, металлов с неметаллами применяют клей БФ-2 и Другие клеи. Клей БФ-2 бензо- и маслосто-ек, является хорошим диэлектриком, защищает оклеиваемые поверхности от коррозии. На обе склеиваемые поверхности следует нанести максимально тонкий слой клея и высушить при температуре 20...60°С в течение 50 минут, пока клей не станет прилипать к пальцам, нанести второй слой, просушить, затем — третий слой. Соединить склеиваемые детали и сушить при температуре 130... 145°С в течение 30—50 минут под давлением 10—20 кг /см2. Давление создается струбцинами, болтами, резиновым бинтом, специальными приспособлениями. После прогрева детали охлаждают в скрепленном состоянии до комнатной температуры. Детали, можно склеивать и при комнатной температуре, но в этом случае их следует выдержать в скрепленном состоянии 3—4 дня. Склеивание при отрицательных температурах влечет за собой резкое снижение прочности соединения. В процессе ремонта автомобилей часто применяются специальные составы из эпоксидной смолы, пластификаторов, наполнителей, отвердителей и других составляющих с нужными свойствами. Перед заделкой трещины деталь подготавливают следующим образом. По концам трещины сверлят отверстия и разделывают ее с.помощью шлифовального круга. Металлической щеткой зачищают поверхность корпусной детали вдоль трещины и по обе стороны от нее на расстоянии 10—15 мм. Затем трещину и зачищенный участок обезжиривают ацетоном или бензином, насухо вытирают и наносят тонкий слой клея, втирая его в трещину и по обеим сторонам от нее на ширину 10—15 мм. После пятиминутной выдержки наносят второй слой клея и оставляют деталь сушиться при комнатной температуре на 24 часа, чтобы клей отвердел полностью. Клеевой композицией заделывают трещины в блоках цилиндров двигателей, картерах сцепления, корпусах масляных и водяных насосов, коробок передач, редукторов. С помощью клея можно соединять детали, изготовленные из однородных и неоднородных материалов, сложной формы и разных размеров. Клей применяют при восстановлении кузова, для наклейки фрикционных деталей на тормозные и ведомые диски сцепления, для защитных покрытий.

Виды повреждений и ремонт шин

Раздел: Новости, статьи | просмотров: 17072

Любой водитель рано или поздно сталкивается с повреждениями шин. В большинстве случаев ремонт лучше доверить специалистам. Но небольшие проколы можно ликвидировать самостоятельно, даже в дороге. Чтобы не тратить деньги и время впустую, нужно знать, как и что можно чинить.

Общие сведения

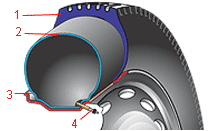

Способ ремонта зависит от типа шины и того, какая ее часть повреждена (рис. 1).

|

|

Рис. 1. Конструктивные элементы шин. 1 — каркас; 2 — бортовое кольцо; 3 — борт; 4 — боковина; 5 — протектор; 6 — брекер; 7 — наполнительный шнур. |

|

|

Конструктивные элементы шин Каркас — главный силовой элемент, от него зависит прочность шины. Состоит из нескольких слоев корда — текстильных нитей, закрепленных на бортовых кольцах. Бортовые кольца — несколько слоев металлических тросиков или проволоки, придающих борту шины форму и жесткость. Борт — посадочная часть из жесткой резины, фиксирующая шину на ободе колеса. Корд каркаса завернут вокруг металлического бортового кольца и твердого наполнительного резинового шнура. Боковина — эластичный слой резины (толщиной 1,5-3 мм), защищающий боковые стенки каркаса от механических повреждений и проникновения влаги. Протектор — наружная часть шины с рельефным рисунком. Состоит из плечевой зоны и беговой дорожки, контактирующей с дорогой. Представляет собой толстый слой износостойкой резины. Обеспечивает сцепление шин с дорожным покрытием и защищает силовой каркас от повреждений. Брекер — слои текстильного или (и) металлического корда в виде кольца, расположенного между протектором и каркасом. Отличительные особенности типов шин Камерная шина (рис. 2) — комплект из покрышки и камеры. Покрышка воспринимает нагрузки, а камера делает шину герметичной. Воздух в камеру накачивают через встроенный в нее вентиль.

|

|

|

|

Рис. 2. Камерная шина: 1 — покрышка; 2 — камера; 3 — обод; 4 — вентиль. |

Рис. 3. Бескамерная шина: 1 — шина; 2 — герметизирующий слой; 3 — обод; 4 — вентиль. |

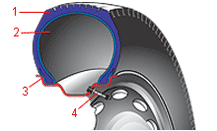

Бескамерная шина (рис. 3) работает одновременно и камерой, и покрышкой — на ее внутренней поверхности есть дополнительный герметизирующий слой резины, а борта плотно посажены на обод колеса. На нем же установлен вентиль. Диагональная шина (фото 1). Нити корда в соседних слоях ее каркаса расположены под углом друг к другу (пересекаются). Число слоев — четное, обычно два или четыре. Брекер — второстепенный силовой элемент.

|

|

Фото 1. Конструкция диагональной шины: 1 — протектор; 2 — слои каркаса; 3 — слои брекера. |

|

|

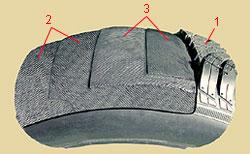

Радиальная шина (фото 2). Все нити корда у нее в каркасе параллельны друг другу от одного борта к другому. Количество слоев, как правило, 1-2.

|

|

Фото 2. Конструкция радиальной шины: 1 — протектор; 2 — каркас; 3 — экранирующий слой брекера из текстильного корда; 4 — силовые слои металлокордного брекера. |

|

|

Брекер, как и каркас, — силовой элемент, формирующий профиль шины. Часто состоит из двух частей: - силовой — два слоя металлокорда. Его нити лежат почти вдоль беговой дорожки (под углом 20°); - экранирующей — один или несколько слоев текстильного корда. У радиальных шин меньше сопротивление качению и выше износостойкость. Диагональные — дешевле радиальных, их каркас дольше работает на плохих дорогах, поэтому их применяют в основном в камерном исполнении для внедорожников.