- •Содержание

- •Вступление

- •Раздел 1. Особенности проектирования и прокладки морских трубопроводов

- •Раздел 2. Нормативные методы расчета несущей способности морских трубопроводов

- •Раздел 3. Методы сооружения морских трубопроводов

- •Раздел 4 эксплуатация морских трубопроводов

- •Раздел 5. Развитие процессов переработки продукции скважин в условиях морского месторождения

Раздел 2. Нормативные методы расчета несущей способности морских трубопроводов

2.1 Анализ нормативных методов расчета морских трубопроводов на прочность и устойчивость

Нормативная база для проектирования любого сложного объекта состоит из комплекса расчетных методик и системы требований, предъявляемых к процессам проектирования, строительства и последующей эксплуатации [2]. Эти требования призваны обеспечить оптимальную конструкцию трубопровода при условии соблюдения всех имеющихся ограничений, т. е. фактически решается типичная оптимизационная задача с одним или несколькими критериями оптимизации. В частности, выбор толщины стенки (а это один из ключевых вопросов проектирования любых трубопроводов) основывается на условиях обеспечения прочности (устойчивости) и требуемого уровня безопасности [2].

Прочностной расчет основывается, как правило, на классических или полуэмпирических методиках, принимающих в расчет детерминированные параметры сопротивления трубы (например, наружный диаметр, овальность, минимальный предел текучести и т.д.), а также вполне определенную нагрузку (внутреннее и внешнее давление, продольное усилие, изгиб и т.д.).

Обеспечение требуемой надежности на этапе проектирования производится путем выбора системы коэффициентов запаса прочности или обратных им величин, называемых коэффициентами надежности.

При проектировании глубоководных объектов механический перенос или экстраполяция общепризнанных методик расчета может привести к существенным ошибкам, причем ошибки могут происходить в обе стороны: как в сторону недооценки, так и в сторону переоценки предполагаемого риска. В любом случае отклонение от оптимального решения влечет за собой большие экономические потери.

Накопленный многолетний опыт систематизирован в виде всемирно признанных нормативных документов, официально изданных в США, Великобритании и Норвегии:

В [2] проведен сравнительный анализ зарубежных и отечественных норм, который авторы считают целесообразным привести в некотором сокращении, опуская некоторые расчетные формулы, но оставляя принципиальные отличия.

2.2. Расчет трубопроводов на внутреннее давление

Расчет толщины стенки при действии внутреннего давления в трубопроводе необходимо производить в тех точках трассы, где давление газа превышает гидростатическое давление столба воды.

При этом, как правило, в качестве внутреннего давления в расчет принимают максимальное давление, которое может иметь место при одном, но наиболее опасном режиме эксплуатации газопровода, а при определении гидростатического давления воды на небольших глубинах в расчет принимают наименьший уровень воды с учетом волн, отливов и долгосрочных колебаний уровня моря.

Данный подход к определению нагрузок используется во всех методиках расчета толщины стенки на внутреннее давление, приведенных в настоящей паве.

Все методики определения толщины стенки исходя из внутреннего давления основаны на расчетной схеме в виде протяженной цилиндрической оболочки, нагруженной внутренним Р1 и внешним РД давлением. При этом в стенке цилиндрической оболочки газопровода возникают растягивающие кольцевые напряжения, которые легко определить по классическим формулам теории упругих оболочек [55].

Возникают вопросы, связанные с определением необходимого и достаточного запаса прочности конструкции газопровода с учетом влияния на уровень его конструктивной надежности таких параметров, как продольные и поперечные сварные швы, овальность и кривизна труб и т.д.

Различные нормативные методики, существующие в разных странах, отвечают на эти вопросы по-разному [14].

Специально для проектирования и строительства морских газопроводов разработаны и введены« действие с 01 декабря 1998 г. Ведомственные нормы ВН 39-1.9-005-98 «Нормы проектирования и строительства морского газопровода» [4].

Американский национальный стандарт АБМЕ ВЗ1.8 «Газотранспортные и распределительные трубопроводные системы» содержит в чистом виде формулу для расчета кольцевых растягивающих напряжений в рамках тонкостенной модели оболочки [14]. В качестве внутреннего давления рассматривается расчетное давление, в качестве диаметра - номинальный наружный диаметр трубы, а в качестве толщины стенки - номинальное значение.

Рекомендации АРI 1111 «Проектирование, строительство, эксплуатация и техническое обслуживание морских трубопроводов для углеводородов» составлены в дополнение к стандарту АБМЕ В31.8. В них в явном виде не содержится формулы для расчета толщины стенки, так как отмечается, что в большинстве случаев данный вид расчета не является определяющим.

Британский стандарт ВБ 8010 «Трубопроводы» состоит из четырех частей, из которых первые две относятся к наземным трубопроводам, а третья и четвертая - к морским, причем требования к проектированию, строительству и монтажу содержатся в части 3 «Трубопроводы морские: проектирование, строительство и монтаж».

Для расчета кольцевых растягивающих напряжений в британском стандарте приводятся две формулы. Одна из них - формула для тонкостенной модели с учетом наружного диаметра, другая - для толстостенной модели применительно к внутренней поверхности.

Норвежский стандарт OS-F101 «Подводные трубопроводные системы» предлагает для вычисления кольцевых растягивающих напряжений формулу для тонкостенной модели оболочки трубопровода, записанную для внутренней поверхности трубы.

Для сравнения применяемых в мировой практике норм проектирования в [14] произведен расчет толщины стенки газопровода Россия - Турция на основе следующих технологических параметров:

- рабочее давление в газопроводе 25 МПа;

- расчет производится для прибрежного участка, где глубина воды равна нулю;

- наружный диаметр газопровода 610 мм;

- предел текучести стали класса Х-65 по спецификации АР1 5Ь равен 448 МПа;

- предел прочности стали 530 МПа. Результаты расчетов приведены в табл. 1.

Таблица 1 - Результаты расчетов толщины стенки газопровода Россия - Турция

|

Страна |

Участок |

Качество стали |

Минимальная толщина стенки, мм |

|

Россия |

Береговой Морской |

— |

31,2 26,0 |

|

США |

— |

— |

23,6 |

|

Великобритания |

— |

— |

23,6 |

|

Норвегия |

Зона частой человеческой деятельности Зона вдали от человеческой деятельности |

Нормальное Высокое Нормальное Высокое |

23,3 22,3 22,9 22,0 |

Во всех вышеперечисленных нормах и стандартах для расчета толщины стенки морских газопроводов на внутреннее давление используется единый принцип: толщина стенки выбирается таким образом, чтобы растягивающие кольцевые напряжения в стенке трубы не превышали определенного предельно допустимого уровня. При этом во всех без исключения нормах и стандартах для расчета кольцевых напряжений применяется модель тонкостенного цилиндра, но расчетная формула трактуется по-разному. В большинстве случаев кольцевые напряжения рассчитываются на внешней поверхности трубы, и только норвежские нормы требуют вычислять их на внутренней поверхности, что приводит к уменьшению расчетного значения толщины стенки.

Помимо этого в британском стандарте для расчета толстостенных труб предлагается более точная формула.

Во всех без исключения нормах и стандартах допустимый уровень кольцевых напряжений отсчитывается от минимального предела текучести материала труб. В норвежских правилах помимо этого содержится дополнительное ограничение, основанное на пределе прочности материала.

Во всех нормах и стандартах, за исключением национального стандарта США, расчетным параметром является минимальная толщина стенки с учетом допуска на изготовление и припуска на коррозию. Толщина стенки по стандарту США такая же, как и по британскому стандарту, но это не минимальное, а номинальное значение.

Российские и норвежские нормы предъявляют различные требования к толщине стенки в зависимости от категории участка. Американский и британский стандарты содержат унифицированный подход ко всем участкам газопровода.

При прочих равных условиях российские нормы наиболее строги, а норвежские, наоборот, позволяют закладывать в проект наименьшую толщину стенки. Расчеты по американскому и британскому стандартам дают близкие результаты, находящиеся между российскими и норвежскими требованиями.

При схожей расчетной модели различия результатов обусловлены в основном выбором коэффициентов надежности. Эти коэффициенты отражают необходимость обеспечения требуемого уровня надежности в зависимости от категории участка, а также качества изготовления труб и проведения строительно-монтажных и прежде всего сварочных работ.

Норвежский стандарт опирается на более строгие требования к качеству изготовления труб. Они содержат, например, не только требования к минимальному значению предела текучести, но и к параметрам его вероятностного распределения как случайной величины. Таким образом, более строгие требования к трубам позволяют обеспечить заданный уровень надежности при меньшем значении толщины стенки. Во избежание противоречий при проектировании береговых и прибрежных участков в Ведомственных нормах ВН 39-1.9-005-98 было принято аналогичное значение расчетного коэффициента надежности.

2.3. Расчет трубопроводов на чистое смятие от внешнего давления

Особенность прочностного расчета морских газопроводов заключается в том, что помимо внутреннего давления необходимо учитывать действие внешнего гидростатического давления, которое способно смять стенку трубопровода или вызвать в ней возникновение недопустимых кольцевых сжимающих напряжений. Расчеты на чистое смятие производятся для самого неблагоприятного сочетания нагрузок, т.е. максимального гидростатического давления и минимального давления в полости газопровода.

Максимальное гидростатическое давление имеет место при максимальной глубине воды с учетом приливов, нагонов, сезонных и многолетних колебаний уровня моря. Минимальное внутреннее давление, как правило, характерно для стадии строительства и осушки полости трубопровода после гидростатических испытаний. При этом давление в трубопроводе равно атмосферному или даже ниже, если осушка осуществляется вакуумным способом.

Решение задачи о смятии тонкостенной трубы внешним давлением (потеря устойчивости сечения) известно из классического курса сопротивления материалов [5].

Особенность практических расчетов на устойчивость заключается в том, что наличие различного рода геометрических несовершенств оболочки трубопровода приводит к существенному отличию результатов от теоретических моделей [14]. Поэтому, как правило, расчеты на устойчивость первоначальной формы равновесия трубы сопровождаются выбором повышенных значений коэффициентов запаса и, насколько это возможно, учетом начальных несовершенств геометрической формы оболочки.

Действие СНиП 2.05.06-85* (Российские нормы и правила) не распространяется на морские газопроводы, однако в нем содержится требование производить проверку устойчивости поперечного сечения трубопроводов диаметром свыше 1 ООО мм при глубине воды свыше 20 м. Это требование относится к переходам через реки, озера, водохранилища и т. д. Сама методика расчета в СНиП не приводится. Для морских трубопроводов такая методика, наоборот, является ключевым моментом проектирования. Так, в ВН 39-1.9-005-98 содержится формула расчета несущей способности на чистое смятие от внешнего давления, где критические нагрузки по упругому и пластическому смятию полностью соответствуют теоретическим моделям.

Для труб, изготовленных методом холодного прессования в две стадии (UO-процесс) с последующим холодным экспандированием (UOE-процесс) [50], следует учитывать, что в результате полученных пластических деформаций в процессе производства труб предел текучести на сжатие в кольцевом направлении несколько снижается [14].

Согласно методике расчета, приведенной в ВН 39-1.9-005-98, несущая способность на смятие Рс не является самостоятельным критерием расчета, а входит в качестве составной части в методику расчета на локальное смятие, представленного ниже.

Американский национальный стандарт АБМЕ В31.8 «Газотранспортные и распределительные трубопроводные системы» содержит требование проверки морского газопровода на смятие гидростатическим давлением, однако самой методики расчета не приводит.

Такая методика содержится в рекомендациях АРI 1111 «Проектирование, строительство, эксплуатация и техническое обслуживание морских трубопроводов для углеводородов». Отличие от российских ВН 39-1.9-005-98 заключается в том, что американские нормы не учитывают снижения предела текучести материала на сжатие в кольцевом направлении для труб, изготовленных методом UO или UOE. Другим принципиальным отличием является то, что несущая способность по чистому смятию является критерием для определения толщины стенки, так как АРI 1111 требует сравнивать параметр с с гидростатическим давлением P0.

Британский стандарт BS 8010, часть 3 «Подводные трубопроводы: проектирование, строительство и монтаж» также основан на классических формулах. При этом в качестве толщины стенки подставляется номинальное значение, в качестве диаметра - наружный диаметр, а снижение предела прочности на сжатие в кольцевом направлении не учитывается.

В британском стандарте BS8010, часть 3 несущую способность на смятие также не требуется сопоставлять с гидростатическим давлением. Она используется в последующих расчетах на локальное смятие, представленных ниже.

Норвежский стандарт

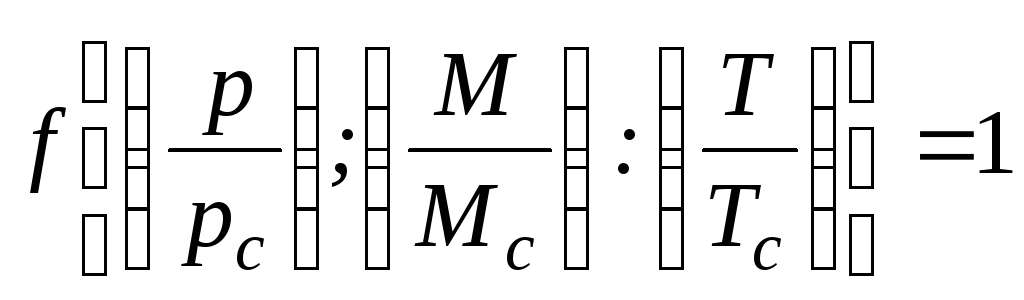

В отличие от приведенных выше норм и стандартов, в OS-F101 несущая способность труб на чистое смятие должна отвечать требованию:

![]() (1)

(1)

Кроме того, значение несущей способности на смятие рс используется в BS-F101 в дальнейших расчетах на локальное смятие.

Расчет толщины стенки на чистое смятие проводится только согласно американским и норвежским нормам.

Для расчета на чистое смятие требуются дополнительные сведения, а именно: метод изготовления труб, овальность труб, условия работы.

Результаты расчета толщины стенки для различных глубин воды Черного моря приведены в табл. 2 [2].

Таблица 2 - Результат расчета толщины стенки для различных глубин воды Черного моря

|

Глубина воды |

США |

Норвегия |

|

|

Нормальная сталь |

Дополнительные требования |

||

|

500 |

15,9 |

15,9 |

15,7 |

|

1000 |

20,6 |

20,5 |

20,2 |

|

1500 |

24,5 |

24,3 |

23,8 |

|

2000 |

28,1 |

27,9 |

27,3 |

|

2150 |

29,2 |

29,0 |

28,4 |

Очевидно, что с увеличением глубины воды толщина стенки также увеличивается, но эта зависимость не носит характера прямой пропорциональности, как при расчете на внутреннее давление.

Несущественное различие, которое, как и при расчете на внутреннее давление, характеризуется уменьшенной толщиной стенки по норвежским правилам, обусловлено теми же причинами, а именно более строгими требованиями к качеству труб.

Анализ действующих норм проектирования показывает, что существует две методики расчета несущей способности морского газопровода на чистое смятие от внешнего давления.

Американские рекомендации API 1111 и норвежский стандарт OS-FIOI требуют сопоставления несущей способности на смятие с гидростатическим давлением воды, что при определенных условиях может являться критерием для выбора толщины стенки. Для российских норм ВН 39-1.9-005-98 и британского стандарта BS 8010 несущая способность на смятие является только промежуточным параметром, используемым в дальнейших расчетах на локальное смятие, который будет рассмотрен ниже.

Локальное смятие представляет собой потерю устойчивости первоначальной формы равновесия оболочки трубы под действием внешнего гидростатического давления, изгиба и продольных усилий в трубопроводе. Локальное смятие имеет вид излома или коробления.

Изгибные деформации представляют потенциальную опасность для морских газопроводов как в процессе строительства, так и при эксплуатации.

Одним из основных вопросов строительства морских трубопроводов является создание такого начального натяжения трубопровода на трубоукладочном судне, при котором сочетание изгибающего момента, сжимающего продольного усилия и гидростатического давления в наиболее опасной точке вблизи морского дна не приводило бы к локальному смятию сечения трубы. Поскольку на больших глубинах работы по профилированию дна крайне затруднены, то трубопровод укладывают непосредственно на дно, которое может иметь неровности, вызывающие изгиб трубопровода, возникновение свободно провисающих пролетов и т.д.

Как показывает практика проектирования, расчет на локальное смятие является важнейшим вопросом механических расчетов, который, как правило, определяет окончательный выбор толщины стенки глубоководных газопроводов. В настоящее время единой теории, объясняющей поведение оболочки как многопараметрической системы, подверженной действию давления, изгиба и продольной силы, не существует.

Существующие эмпирические и полуэмпирические методики оценки устойчивости системы под действием различных нагрузок сводятся к критериальным зависимостям вида [2]:

(2)

(2)

где р, М, Т- фактически действующие нагрузки (соответственно перепад давлений, изгибающий момент и продольное усилие); рс, Мc Тc - несущие способности по отдельным видам нагрузки, т. е. предельно допустимые значения того или иного силового фактора при условии, что остальные виды нагрузки отсутствуют. Различные нормы и стандарты используют разные виды критериального уравнения (2), а также разные значения коэффициентов запаса.

Примером состояния трубопровода, характеризующегося контролируемым перемещением, является его положение на неровном дне, когда конфигурация упругой оси трубы определяется рельефом дна. Вторым характерным примером можно считать состояние трубопровода при его укладке на большой глубине, когда влияние волн и течений ничтожно, а управление процессом монтажа в конечном счете направлено на контроль за изгибной деформацией в точке с наибольшей кривизной или на стингере.

При прокладке газопровода непосредственно по неровному морскому дну могут возникать свободные пролеты, в пределах которых напряженно-деформированное состояние трубопровода определяется нагрузкой от собственного веса. Считается, что это - состояние, определяемое нагрузкой.

Применение норм проектирования различных стран дает достаточно близкие результаты, которые лишь ненамного превышают результаты расчетов толщины стенки на чистое смятие. Это означает, что при выборе толщины стенки наиболее существенным фактором является глубина воды.

Британский стандарт содержит в критериальном виде все три запаса по несущей способности (на чистое смятие, изгиб и продольное усилие).

Норвежский стандарт и американская методика основаны на запасе по чистому смятию и изгибу, а наличие продольных усилий учитывается в виде поправки к несущей способности по чистому смятию.

В отличие от остальных стандартов норвежский стандарт расчета на локальное смятие основан на значении инцидентного давления.

Российские нормы включают только два критерия (запас по чистому смятию и изгибу) и не учитывают продольного усилия.

2.4. Расчет трубопроводов на лавинное смятие

Приведенные выше нормативные методики расчета морских газопроводов на смятие гидростатическим давлением и на локальное смятие при совместном действии этого давления, продольных усилий и изгибных деформаций позволяют выбрать с необходимым запасом такую толщину стенки, которая обеспечивает устойчивость на смятие поперечного сечения трубопровода как при строительстве, так и при всех режимах его эксплуатации. Однако, как показывает практика, никакая инженерная конструкция не может обладать стопроцентной надежностью. Риск аварий необходимо сводить к разумному минимуму, но полностью исключить их возникновение не представляется возможным. В этом случае необходимо принимать специальные меры, чтобы свести к минимуму последствия аварии, если она все же произойдет. Одной из мер по защите морского трубопровода от лавинного смятия является возрастание толщины стенки по мере увеличения глубины воды. Однако, как показывают расчеты, рост толщины стенки для глубоководных трубопроводов может быть столь велик, что это создает непреодолимые трудности при изготовлении и сварке толстостенных труб, а также при монтаже трубопровода.

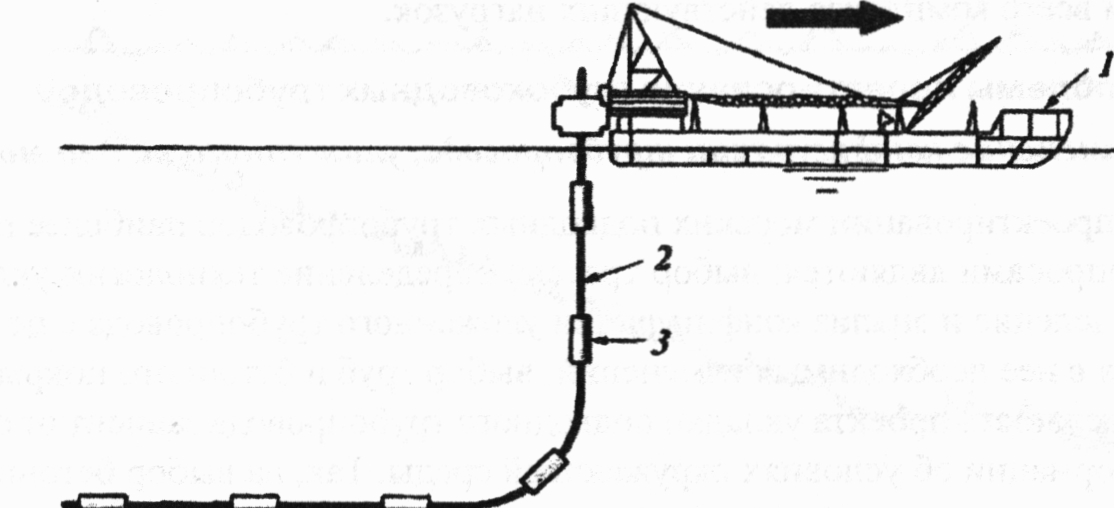

Наиболее экономически целесообразной мерой по защите морских трубопроводов от лавинного смятия является установка ограничителей смятия, как правило имеющих вид усиленных вставок (рис. 3) [2]. Такие ограничители не позволяют избежать явления лавинного смятия, но локализуют его в пределах участка между двумя соседними ограничителями. Выбор геометрических параметров и частота расстановки ограничителей лавинного смятия определяются специальными технико-экономическими расчетами.

Рисунок 3 — Укладка на морское дно трубопровода с ограничителями лавинного смятия: 1 — трубоукладочное судно; 2 — трубопровод; 3 — ограничитель смятия

2.5. Основные принципы выбора толщины стенки морского трубопровода

Во всех точках трассы необходимо производить расчет стенки трубопровода на локальное смятие исходя из максимального гидростатического давления и минимального внутреннего давления, как для условий строительства, так и для условий эксплуатации, когда трубопровод находится на морском дне. При возникновении по той или иной причине локального смятия сечения глубоководного трубопровода зона смятия не будет оставаться локализованной, а станет распространяться по длине трубопровода. Это явление по аналогии с лавинным распространением трещин получило название лавинного смятия. Лавинное смятие происходит при условии, что внешнее гидростатическое давление превышает некое критическое значение Рл, называемое давлением лавинного смятия. Распространение волны смятия будет происходить до тех пор, пока оно не достигнет точки, в которой гидростатическое давление воды равно давлению лавинного смятия. При большой протяженности глубоководного трубопровода может оказаться, что большая часть трассы находится на глубине, для которой лавинное смятие возможно. Это означает, что в случае аварии выходит из строя и не подлежит ремонту практически весь трубопровод. Очевидно, что морские трубопроводы должны быть защищены от лавинного смятия. Расчет этого явления и меры по борьбе приведены ниже [14]. В ВН 39-1.9-005-98, а также в американских рекомендациях АРI 1111 содержится одна и та же формула расчета критического значения гидростатического давления, при котором может произойти лавинное распространение смятия, полученная на основании обработки экспериментальных данных:

В тех точках трассы, где эксплуатационное давление может превышать гидростатическое давление столба воды, требуется дополнительный расчет на внутреннее давление, учитывающий максимальное значение эксплуатационного давления и минимальное значение гидростатического давления. Толщина стенки в каждой точке трассы должна быть не меньше, чем максимальное значение, полученное при расчетах на локальное смятие (в условиях строительства и эксплуатации) и внутреннее давление (если это необходимо). Если глубина воды превышает критическое значение, при котором гидростатическое давление равно давлению лавинного распространения смятия, необходимо принимать меры по защите трубопровода от этого явления. Они заключаются в увеличении толщины стенки или установке ограничителей смятия. Выбор конкретного технического решения должен быть подтвержден соответствующим технико-экономическим анализом.

Высокая стоимость прокладки и ремонта морских трубопроводов предъявляет повышенные требования к их надежности, в связи с чем особую актуальность приобретает их техническая диагностика, при которой не только выявляются дефекты и анализируются причины их возникновения, но и производится оценка опасности дефектов для работоспособности трубопровода с учетом всего комплекса действующих нагрузок.

2.6. Проблемы проектирования глубоководных трубопроводов

Изменение конфигурации трубопровода, уложенного на дно моря

При проектировании морских подводных трубопроводов наиболее важными вопросами являются: выбор трассы; определение технологии укладки; определение и анализ конфигурации уложенного трубопровода с целью внесения в нее необходимых изменений; выбор труб и бетонного покрытия [21]. Надежность проекта укладки подводного трубопровода зависит от объема информации об условиях окружающей среды. Так, на выбор бетонного покрытия и периода времени для укладки трубопровода значительное влияние оказывают гидрографические и океанографические условия, а на выбор трассы — географические и морфологические условия. На структурную целостность трубопроводов неблагоприятно влияют неровности морского дна. Так, на некоторых участках трубопровод имеет свободный пролет, поэтому повышаются статические и динамические напряжения. Уровень напряжений в большой степени зависит от конфигурации трубопровода, уложенного на морское дно. Для уменьшения провисания трубопровода на неровностях морского дна должна быть проведена его предварительная подготовка.

Изменение конфигурации уложенного трубопровода. Обойти неровности морского дна или своевременно выявить их не всегда возможно с экономической или технической точек зрения. В этих случаях необходимо изменять конфигурацию уже уложенного на дно трубопровода. Прежде чем проводить эту операцию, целесообразно определить уровни напряжений и надежность трубопровода в положении равновесия в течение всего срока его эксплуатации. Эта задача может быть решена путем проведения матричного структурного анализа.

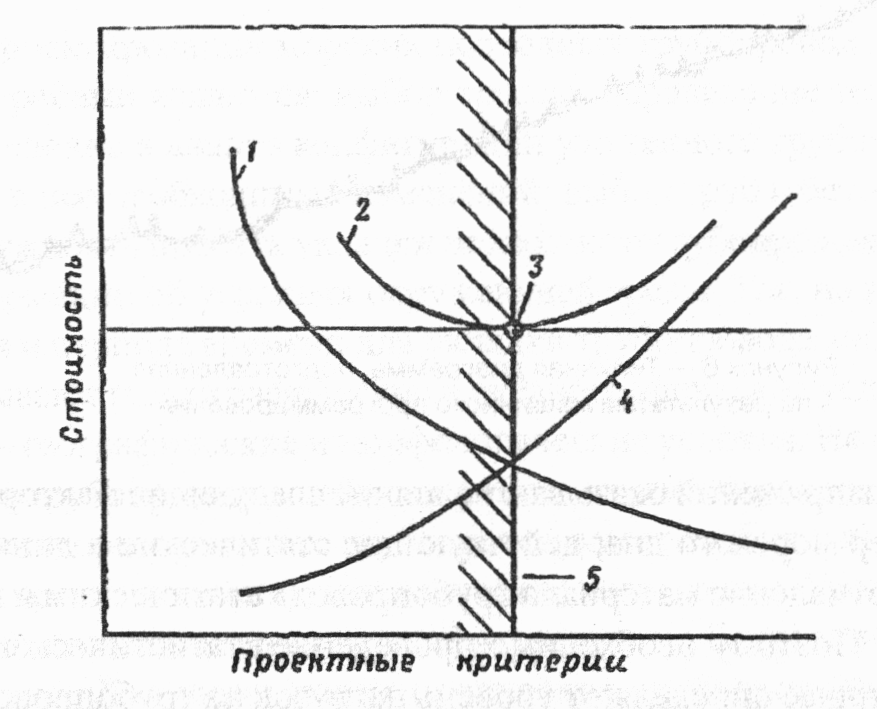

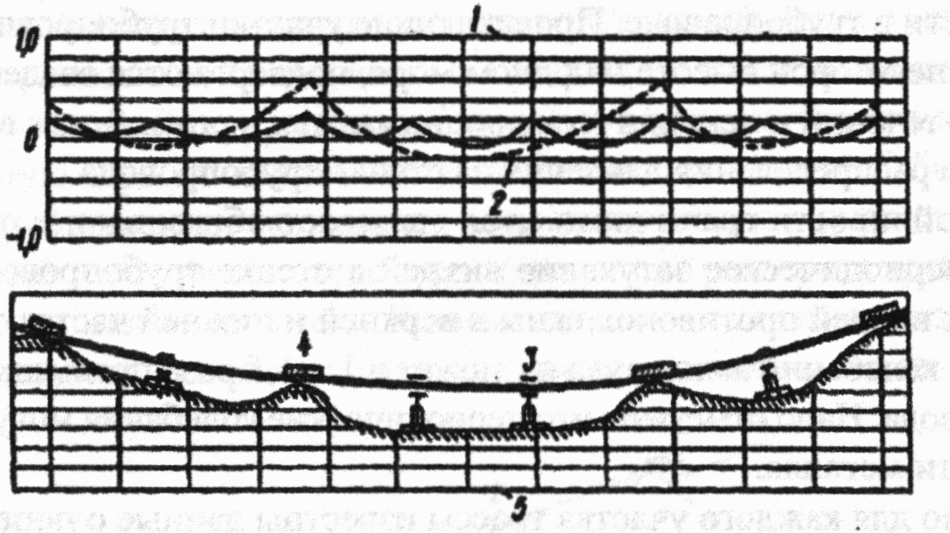

На уровень напряжений оказывают влияние следующие факторы: морфология и характер морского дна; действующие статические и динамические нагрузки; сопротивление материала трубопровода статическим и циклическим нагрузкам. Поэтому необходимо проведение статистического анализа параметров, которые определяют уровень нагрузок на трубопровод. Результаты анализа синтезируются в форме кривых структурного сопротивления Я и реальных нагрузок 5, с помощью которых можно оценить возможности изменения конфигурации трубопровода (рис. 4).

Рисунок 4 — Кривые распределения нагрузок, определяющие критическую конфигурацию трубопровода: 1 — нагрузка; 2 — сопротивление; 3 — среднее значение; 4 — вероятность разрыва (нагрузка превышает прочностные показатели)

Используя приведенные кривые, определяют оптимальную конфигурацию участков трубопровода на морском дне, характеризующемся неровностями. Оптимальное решение обеспечит снижение общих расходов на работы по изменению конфигурации уложенного на дно моря трубопровода (рис. 5).

Рисунок 5 — Выбор оптимального решения (должен привести к уменьшению общих затрат относительно затрат на строительство и ремонт): 1 — затраты в случае разрыва трубопровода; 2 — общая стоимость; 3 — оптимальное «решение»; 4 — начальная стоимость; 5 — фактическая тенденция

Выбор трассы. Выбор оптимальной трассы определяется путем изучения общих и детальных карт района морского дна, через который предполагается уложить трубопровод, с учетом его морфологии и геологического характера. При этом должна учитываться даже самая незначительная информация. Прежде всего изучаются профили морского дна, охватывающие обширные районы по обе стороны предполагаемой трассы трубопровода. На последней стадии проводятся подводные съемки и картирование предполагаемой трассы с помощью любых транспортных подводных средств. Подобная информация позволит провести глобальную оценку выбранной трассы. Оптимальной можно считать трассу, которая потребует минимального объема земляных работ, а трубопровод будет иметь контакт с морским дном на всем протяжении трассы.

Выбор трассы целесообразно проводить с использованием батиметрических профилей, особая ценность которых заключается в возможности определения относительного положения трубопровода по высоте от морского дна. Сравнительный анализ альтернативных маршрутов позволяет выбирать оптимальный из них, когда среднестатистическое отклонение по высоте между трубопроводом и морским дном минимально.

2.7 Пути предотвращения и контроля критических напряжений в трубах

При проектировании подводных и глубоководных трубопроводов основой является определение его конфигурации, причем непосредственно после его укладки на дно, а также определение последовательности испытаний и характера его эксплуатации [22]. Для глубоководных трубопроводов решение этих вопросов имеет особенно важное значение, так как их ремонт связан со значительными трудностями.

Основные вопросы, требующие своего разрешения, следующие:

1) оценка напряжений в статическом положении трубопровода, уложенного на неровное морское дно;

2) определение критических участков трубопровода в положении равновесия непосредственно после испытаний и ввода в эксплуатацию;

3) определение критических участков, на которые в наибольшей степени оказывают отрицательное влияние подводные течения.

Выявление максимальных напряжений в уложенном трубопроводе позволит правильно распланировать мероприятия по их уменьшению. Эти мероприятия можно предусмотреть на всех фазах строительства. Однако выбор метода и времени их проведения определяется характеристиками трубопровода, уложенного на дно, а также экономическими факторами.

Мероприятия по коррекции положения трубопровода и, соответственно, регулированию возникающих в нем напряжений могут проводиться перед его укладкой. Это достигается соответствующей подготовкой трассы, в процессе укладки труб путем частичной ее корректировки, а также после ввода трубопровода в эксплуатацию.

Упругая конфигурация трубопровода.

Предполагается, что уложенный с трубоукладочной баржи на морское дно трубопровод имеет упругую конфигурацию, которая зависит от профиля морского дна, остаточного натяжения трубопровода, жесткости трубопровода и значения отрицательной плавучести. Не всегда можно обойти неровности морского дна. Очень часто подготовительные операции перед укладкой не обеспечивают полный контакт трубопровода с дном. Поэтому на участках трубопровода, где имеется так называемый свободный пролет, возникают дополнительные напряжения. Следовательно, морфологический характер морского дна, характеризующийся неустойчивостью, оказывает значительное влияние на величину возникающих напряжений. Если участок трубопровода опирается на ограниченную площадь, возникают пиковые и часто недопустимые напряжения, а также изгибающие моменты.

Как показано на рис. 9, при укладке трубопровода диаметром 710 мм возникают напряжения около 180кН на 100 м; при увеличении глубины моря напряжения возрастают, достигая 700 кН на 400 м. На крутых склонах в точках контакта трубопровод стремится как бы «осесть», что уменьшает возникающие напряжения. Процесс «оседания» зависит от коэффициента трения между трубопроводом. Необходимо отметить, что под влиянием остаточных напряжений растяжения свободные пролеты уложенного на дно трубопровода могут увеличиваться. Особенно часто это происходит в глубоких водах, где невозможно использовать трубы, утяжеленные за счет покрытия, с целью подгонки конфигурации трубопровода к конфигурации морского дна.

Гидравлические испытания и ввод трубопровода в эксплуатацию оказывают значительное влияние на его равновесную конфигурацию на морском дне. Для решения ряда проблем требуется проведение гидравлических испытаний, так как уровень напряжений в трубопроводе резко возрастает.

Аномальные напряжения.

Заполнение полости трубопровода водой, последующая опрессовка, освобождение полости от воды и другие операции производятся постепенно. Однако и в этом случае они могут привести к возникновению аномально высоких напряжений в трубопроводе вследствие быстрого движения водяных пробок на крутых склонах. Последующие динамические нагрузки на трубопровод могут привести к непредвиденному изменению равновесной конфигурации. При увеличении удельной массы трубопровода вследствие заполнения его водой изменяются средние нагрузки и соответственно снижаются пределы безопасности (рис. 6). Опрессовка приводит к увеличению изгиба и возрастанию среднего напряжения. Изменяется положение равновесия и соседних свободных пролетов. Обычно, когда это происходит, число опорных точек трубопровода уменьшается, возрастает нагрузка на остающиеся опорные точки. Проблемы, возникающие в процессе испытаний, еще более усложняются после ввода трубопровода в эксплуатацию, так как по нему начинают транспортировать жидкости и газы с температурой более высокой, чем температура морской воды. Особенно часто такого рода осложнения наблюдаются на участках трубопроводов после компрессорных станций. Изгибы трубопровода под действием высокой температуры транспортируемого продукта могут распространяться на значительную его протяженность. Следует иметь в виду и повреждения бетонного покрытия трубопровода. Температурное удлинение или сжатие трубопровода (если оно не ограничено трением о грунт) могут привести как к горизонтальному, так и к вертикальному его изгибу. При этом могут возникать напряжения, значительно превышающие предельно допустимые вследствие увеличения удельной массы трубопровода ввиду заполнения его водой:

Рис. 6 – Изменение средней величины напряжений и уменьшение пределов безопасности вследствие увеличения удельной массы трубопровода ввиду заполнения его водой.

1 — отношение номинального изгиба к предельному; 2 — естественные опоры; 3 — увеличение массы.

Вогнутость морского дна часто приводит к уменьшению степени теплового удлинения трубопровода (рис. 7).

Рисунок 7 — Вогнутость морского дна, приводящая к уменьшению степени теплового удлинения трубопроводов: 1 — начальное состояние в момент времени ДТ; 2 — трение, компенсирующее остаточное натяжение трубопровода

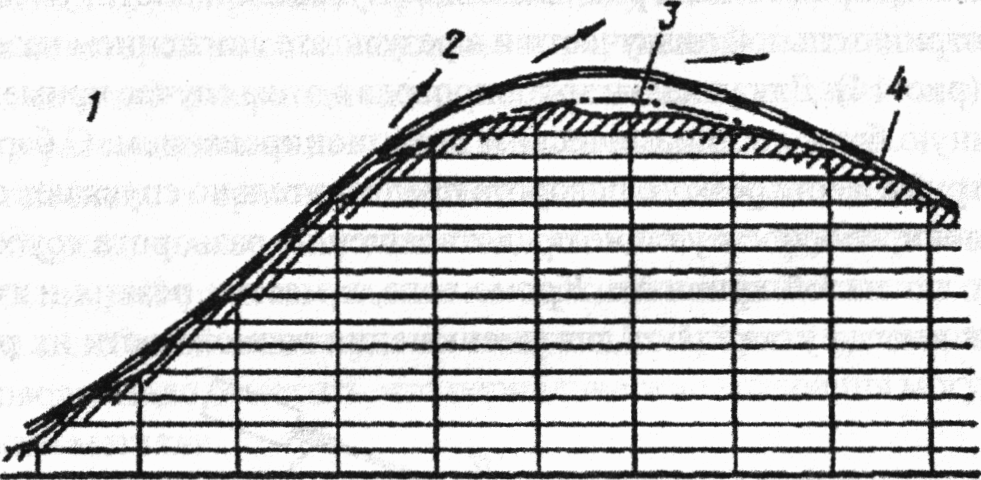

В то же время трубопровод, уложенный через какое-либо возвышение, в результате теплового удлинения может провиснуть (рис. 8).

Рисунок 8 — Провисание трубопровода на морском дне, возникающее при его укладке через какое-либо возвышение: 1 — начальное состояние в момент времени ДГ; 2 — изгиб в другой плоскости; 3 — «холодный» трубопровод; 4 — нагретый трубопровод

2.8 Моделирование напряжений в трубопроводах

Моделирование напряжений с течением времени в подводном трубопроводе, а также идентификация параметров, оказывающих влияние на их величину, дают возможность правильно спланировать укладочные работы. Для обеспечения упругой конфигурации трубопровода на морском дне необходимо по трассе изменить морфологию дна, вследствие чего в значительной степени может быть снижен уровень возникающих напряжений, а это, в свою очередь, обеспечит безаварийную эксплуатацию трубопровода.

Профиль морского дна по трассе трубопровода обычно определяется по батиметрическим картам, а объем земляных работ по выравниванию профиля по трассе - с помощью специальной программы. Траншею на глубине засыпают обычно тем же отвальным грунтом. Однако рытье траншеи на глубине - весьма сложный процесс. Особенно важна точность при выборе трассы, которая должна составлять несколько метров. Плеть трубопровода с трубоукладочной баржи необходимо уложить точно в заданный коридор. Точность укладки трубопровода значительно повышается при использовании одновременно с трубоукладочной баржей подводного транспортного средства. Это позволяет обеспечить постоянный контроль и передачу информации о положении трубопровода на баржу.

Укладка трубопровода на глубине в случае имеющихся поворотов небольшого радиуса весьма затруднительна. Это объясняется значительными остаточными напряжениями растяжения в опускаемой плети, уменьшением значений отрицательной плавучести и в результате снижением коэффициента трения (рис. 14). Для укладки трубопровода в этом случае применяют трубоукладочную баржу с динамическим позиционированием. С баржи перед укладкой труб в месте резкого поворота предварительно спускают ограничивающие блоки, способствующие предотвращению разворота трубопровода, изогнутого по малой кривизне. Кроме того, в местах резких изгибов трубопроводы иногда утяжеляют для уменьшения возможности их разворота.

Рисунок 9 — Схема укладки трубопровода при наличии резких изгибов: 1 — горизонтальная составляющая остаточного напряжения растяжения; 2 — горизонтальная составляющая изгибающего момента; 3 — сила трения бетонного блока; 4 — сила трения трубопровода; 5 — вес трубопровода; 6 — вес бетонного блока; 7 — уложенный трубопровод; 8 — узкий коридор для трубопровода; 9 — неприемлемая трасса без ограничителей; 10 — ограничители перемещения трубопровода в виде блоков; 11 — нижняя точка контакта; 12 — укладка свободного пролета; 13 — трубоукладочная баржа; 14 — стингер; 15 — проектная трасса

При моделировании процесса укладки воспроизводятся различные критические ситуации. Профиль трассы трубопровода позволяет производить укладку, но в процессе гидростатических испытаний и эксплуатации могут возникнуть напряжения, превышающие предельно допустимые. Мероприятия по снижению уровня напряжений в подводном трубопроводе возможно смоделировать. На начальной стадии необходимо выявить параметры, влияющие на средний уровень статических напряжений и на характер циклических нагрузок. По результатам такого анализа можно уменьшить значений напряжения, возникающие при эксплуатации трубопровода. При этом предотвращается или уменьшается динамическое действие потока жидкости в трубопроводе. Провисающие участки трубопровода, находящиеся на некоторой высоте над дном моря, подвергаются воздействию поперечных течений и периодически поднимаются и опускаются в результате волнового распределения давления на стенке трубопровода.

Неустойчивость граничного слоя вызывает образование, распространение и периодическое затухание вихрей в стенке трубопровода, причем фазы этих вихрей противоположны в верхней и нижней частях трубы. При сложении колебаний амплитуда их может в 1... 1,5 раза превышать диаметр трубопровода. Надо отметить, что периодические колебания могут привести к усталости металла.

Обычно для каждого участка трассы известны данные о поперечных течениях на глубине укладки трубопровода. На основе этих данных и учитывая конфигурацию, обеспечивающую упругость трубопровода, можно определить минимально допустимые свободные его пролеты. Если свободные пролеты укладываются в минимально допустимые значения, то предотвращаются усталостные напряжения металла труб и сварных швов.

Изменение величины свободных пролетов после укладки трубопровода приводит к изменению конфигурации равновесия. Наиболее эффективным способом изменения свободного пролета является установка вспомогательных опор (рис. 15). Эти работы обычно выполняются с судна с динамическим позиционированием положения с помощью малогабаритных подводных лодок. Значительные трудности возникают, если необходимо установить несколько вспомогательных опор при наличии свободных пролетов большой протяженности. Порядок расстановки этих опор может быть определен с помощью моделирования.

На рис. 10 показана расстановка утяжелителей и вспомогательных опор для уменьшения напряжений, возникающих на участках трех свободных пролетов. Вследствие использования дополнительных опор можно ожидать улучшения работы трубопровода при заполнении его водой, гидростатичесих испытаниях, освобождении полости его от воды, вводе в эксплуатацию и самой эксплуатации.

Рисунок 10 — Устранение трех больших свободных пролетов различными методами: 1 — отношение номинального изгибающего напряжения к предельному; 2 — при сохранении больших пролетов; 3 — вспомогательные опоры; 4 — утяжелители; 5 — работа трубопровода

Дальнейшее уменьшение удельной нагрузки на вспомогательные опоры можно получить путем установки дополнительных опор, не предусмотренных в проекте. При этом желательно сохранить упругую конфигурацию трубопровода с целью предотвращения повреждения его в результате температурного расширения при перекачке горячих жидкостей.

Инспекционные и ремонтные работы на глубоководных трубопроводах являются дорогостоящими, и поэтому целесообразно проводить их с помощью дистанционно управляемого оборудования.

2.9 Особенности проектирования трубопроводов с устройствами для запуска и приема скребков

При проектировании трубопроводных систем главное внимание уделяют обоснованию строительства, распределению информации и составлению основных правил по эксплуатации трубопровода и очистке его полости с помощью скребков.

Обоснование строительства. Информационный поток координируется проектной группой, которая получает и от которой исходит следующая информация:

- особенности строительства трубопровода или системы;

- характеристики перекачиваемого продукта;

- металлургические характеристики стали труб в связи с необходимостью защиты их от коррозии;

- требования местных организаций по экологической защите полосы отвода вдоль трассы трубопровода;

- требования к инспекции строительства и эксплуатации.

На основании имеющейся информации проектная группа рассматривает схемные решения по монтажу в трубопроводной системе устройств по запуску и приему скребков и разделителей с учетом требуемой частоты очистки, спецификаций на очистку полости трубопровода, мероприятий по предотвращению коррозии и т. д. Определяются также общие затраты, связанные с монтажом и эксплуатацией устройств для приема и запуска скребков. На стадии обоснования может быть выполнена детальная оценка возможностей реализации проекта.

Распределение информации. Проектная группа распределяет имеющуюся информацию по различным отделам, которые детализируют ее по целевому назначению. В массив информации входят данные проектной экспертизы по технологии очистки полости трубопроводов при помощи скребков, схемы обвязки устройств для запуска и приема скребков, изометрические изображения этих устройств, характеристики материалов, из которых изготовлены задвижки, тройники, фланцы и т.д. Исходная информация поступает от поставщиков, специалистов по проведению инспекции, экспедиторов, фирм- подрядчиков и т.д. Ответственность за весь проект строительства должна быть возложена на одного руководителя.

Руководство по эксплуатации. Такое руководство является документом, обеспечивающим эксплуатационника информацией о граничных условиях работы устройств по запуску и приему скребков. В этом руководстве должны учитываться такие факторы, как наличие документации, информация поставщиков, инструкции по эксплуатации трубопроводного оборудования, запуску и приему скребков, обработке вытесненного из полости трубопровода шлама, методам регистрации операций по очистке полости трубопроводов, способам выявления неполадок при проведении этих операций.

Главный вопрос при оценке проекта трубопроводной системы - существует ли какая-либо универсальная схема, обеспечивающая возможность очистки полости трубопроводов с помощью скребков? Для ответа на этот вопрос необходимо рассмотреть все аспекты такого рода очистки, типы применяемого оборудования в зависимости от характеристик самого трубопровода и ассортимента перекачиваемых продуктов.

Назначение скребков или других перемещаемых по трубопроводу устройств заключается в удалении конденсата, очистке стенок от загрязнений, контроле коррозионного состояния как в процессе приемки трубопровода в эксплуатацию, так и в ходе самой эксплуатации. Кроме того, с помощью шаровых разделителей производят перекрытие-отсечение отдельных секций трубопровода при необходимости ремонта.

По трубопроводам обычно транспортируют природный газ (с включениями Н20, солей и т.д.), нефть, нагнетаемую в пласты воду, нефтепродукты.

Морские трубопроводы в некоторых случаях оснащают устройствами для последовательного запуска нескольких шаров-разделителей, чтобы свести к минимуму необходимость обслуживания их специальными вспомогательными судами.

Современные конструкции запускаемых в трубопроводы аппаратов для оценки состояния их внутренней поверхности отличаются меньшей длиной, чем прежние конструкции; таким образом, фактор разницы в длине между аппаратами такого типа и обычными очистными скребками уже не имеет столь большого значения.

Сооружение подводных устройств для запуска и приема скребков обходится не столь дорого, однако эксплуатационные расходы достаточно велики. По этой причине особый интерес вызывают конструкции устройств, «заряжаемых» несколькими скребками для разделителей, а также конструкции отклонителей направления движения скребков.

Через газопроводы небольшого диаметра весьма трудно прогонять скребки по сравнению с трубопроводами большого диаметра различного назначения. По этой причине уже на стадии проектирования трубопроводов небольшого диаметра необходимо предусмотреть меры по облегчению процесса пропуска через них скребков.

На всех магистральных трубопроводах должна быть предусмотрена возможность пропуска скребков и других аппаратов в обоих направлениях (как для очистки, так и для инспекции). При проектировании промысловых трубопроводов также должна учитываться возможность двухсторонней очистки и инспекции. Если промысловые трубопроводы образуют часть разветвленной трубопроводной системы, следует использовать передвижные устройства для запуска и приема скребков.

При проектировании морских трубопроводов, требующих для осуществления нормального процесса пропуска нескольких последовательных шаровых скребков или разделителей, необходимо предусмотреть такую возможность.

Трубопроводное оборудование. С точки зрения общих затрат, расходы на оснащение трубопровода устройствами для запуска и приема скребков довольно значительны. Однако и на самой магистрали устанавливаются задвижки и другое трубопроводное оборудование, требующее особого внимания как при проектировании, так и при строительстве.

Трубопроводная арматура может быть с запорными элементами двух типов - сферическими и цилиндрическими. Сферическую запорную арматуру часто используют на трубопроводах, через которые предполагается пропускать скребки или разделители.

Отклонители перемещения скребков должны специально предусматриваться при проектировании подводных выкидных линий и сборных трубопроводов. При их применении в ряде случаев снижаются эксплуатационные расходы, связанные с необходимостью приема скребка и повторного ввода его в трубопровод другого направления, хотя компания ВР давно занимается разработкой таких отклонителей применительно к условиям норвежского сектора Северного моря, успех пока незначителен.

В настоящее время чаще всего используются индикаторы прохода скребков механического типа. Надежность таких индикаторов оставляет желать лучшего, хотя обычно их отказы связаны с недостаточной профилактикой. Индикаторы прохода скребков должны быть двунаправленными и отличаться легкостью извлечения и замены под давлением. Они также должны быть оснащены микропереключателями для обеспечения дистанционной подачи сигнала о нахождении скребка. Схемы с микропереключателем часто предусматривают автоматический возврат индикатора в прежнее положение, механические же индикаторы требуют ручного возврата.

В трубопроводных системах с пропуском скребков для трубопроводов диаметром 150 мм минимальный радиус изгиба должен быть равен 20 диаметрам, 150 и 200 мм - 10 диаметрам и 250 и более мм - 5 диаметрам.

Кроме минимального радиуса изгиба трубопровода должен учитываться такой фактор, как шероховатость внутренних стенок труб, которая должна быть ограничена значением 5 %. Особенно необходимо учитывать внутренний диаметр трубопровода на участке изгиба, так как эти участки обычно образуют горячим способом из толстостенных труб.

Между изгибами должны быть прямые участки, длина которых равна как минимум трем диаметрам трубопровода. Это особенно касается колен 30 и 45°, между которыми должны быть прямые участки минимум 1,8 м для трубопроводов диаметром до 600 мм, и 3 диаметра, если он превышает 600 мм.

Задвижки должна выбираться таким образом, чтобы через них могли проходить скребки. Должно обеспечиваться 100%-е открытие задвижки; кроме того, необходимо предотвратить какие-либо боковые (байпасные) перетоки перекачиваемой среды. По запросу поставщик должен обеспечивать необходимые чертежи. В случае необходимости задвижки должны поддаваться осушке (вакуумной либо гпиколевой).

Внутренний диаметр трубопровода. Этот параметр по всей длине трубопровода должен поддерживаться постоянным. Трещина стенки трубопровода определяет внутренний диаметр всей трубопроводной арматуры (задвижек, изгибов, фланцев, угольников и т.д.).

Толщина стенки трубопровода изменяется на переходах через дороги и реки, чтобы обеспечить дополнительную прочность линии. Аналогичным образом усиливаются райзеры, обеспечивающие подачу добываемой продукции к и от платформ к трубопроводам, уложенным на морское дно. Максимальное отклонение внутреннего диаметра от номинального приведено в табл. 3.

Таблица 3 - Максимальное отклонение внутреннего диаметра от номинального

|

Номинальный диаметр, мм |

100 |

150 |

200...300 |

350... 500 |

500...900 |

900 и более |

|

Максимальное отклонение, мм |

4 |

6 |

10 |

14 |

16 |

20 |

Всякие изменения внутреннего диаметра трубопровода должны быть через переходную катушку с минимальным уклоном 1:5. Особую озабоченность должны вызывать участки перед концами газопроводов, где по тем или иным причинам возникает необходимость изменения диаметра.

Устройства для запуска и приема скребков. Такие устройства можно разделить на постоянные и временные на суше, постоянные палубные и подводные на море.

Постоянные устройства для запуска и приема скребков, устанавливаемые на суше, значительно отличаются от устройств аналогичного назначения на палубах платформ; это отличие связано в основном с ограничениями площади на палубе. Аналогичным образом резко отличаются по конструкции устройства для запуска и приема скребков под водой, так как они должны управляться дистанционно и в более неблагоприятных погодных условиях.

Если по трубопроводу перекачиваются токсичные продукты (например, включающие Н2S), необходимо учитывать это обстоятельство, например, предусмотреть возможность промывки трубопроводов, из которых смонтированы устройства для запуска и приема скребков. Обвязка таких устройств должна быть аналогична как для газопроводов, так и трубопроводов для жидкостей.

Наряду с точками отбора проб и фильтрами, устройства для запуска и приема скребков - единственные трубопроводные компоненты, открываемые при нормальных операциях. По этой причине необходимо при проектировании принять меры для зашиты персонала. Схемы устройств для запуска и приема скребков должны быть такими, чтобы они ясно демонстрировали функции задвижек и обводных линий. Целесообразно стандартизировать такие схемы, показать в цвете функции обвязочных трубопроводов и задвижек.

Передвижные устройства для запуска и приема скребков могут быть использованы на трубопроводах диаметром 356 мм и менее. Целесообразность использования таких устройств определяется соотношением капитальных и эксплуатационных затрат для каждого конкретного случая. Капитальные затраты могут быть велики, когда в трубопроводной системе используется большое число устройств, а частота очистных работ невелика. До настоящего времени не накоплен большой опыт использования передвижных устройств.

Вследствие ограничений рабочей площади на платформах, монтируемые на них устройства для запуска и приема скребков конструктивно отличаются от устройств аналогичного назначения, монтируемых на суше. Соединительные элементы выполняются в вертикальной плоскости с целью экономии пространства.

Вертикальное размещение ловушек для приема скребков не рекомендуется; вертикальные устройства для запуска скребков применяются в ограниченном числе случаев и только для трубопроводов небольшого диаметра. Ловушки для последовательного приема нескольких скребков подряд рассчитываются также и на прием нескольких дефектоскопов.