- •Содержание

- •Вступление

- •Раздел 1. Особенности проектирования и прокладки морских трубопроводов

- •Раздел 2. Нормативные методы расчета несущей способности морских трубопроводов

- •Раздел 3. Методы сооружения морских трубопроводов

- •Раздел 4 эксплуатация морских трубопроводов

- •Раздел 5. Развитие процессов переработки продукции скважин в условиях морского месторождения

Раздел 3. Методы сооружения морских трубопроводов

3.1. Методы и способы прокладки морских трубопроводов

При строительстве морских трубопроводов применяют различные способы их прокладки, зависящие от ряда факторов, определяющих организацию строительного процесса (наличие технических средств, конструкция и назначение трубопровода, гидрометеорологические и геологические условия района строительства, топография морского дна, период проведения работ, условия судоходства и т.д.). В последние 15...20 лет в отечественной и зарубежной практике начали применяться принципиально новые способы прокладки трубопроводов в морских условиях [1].

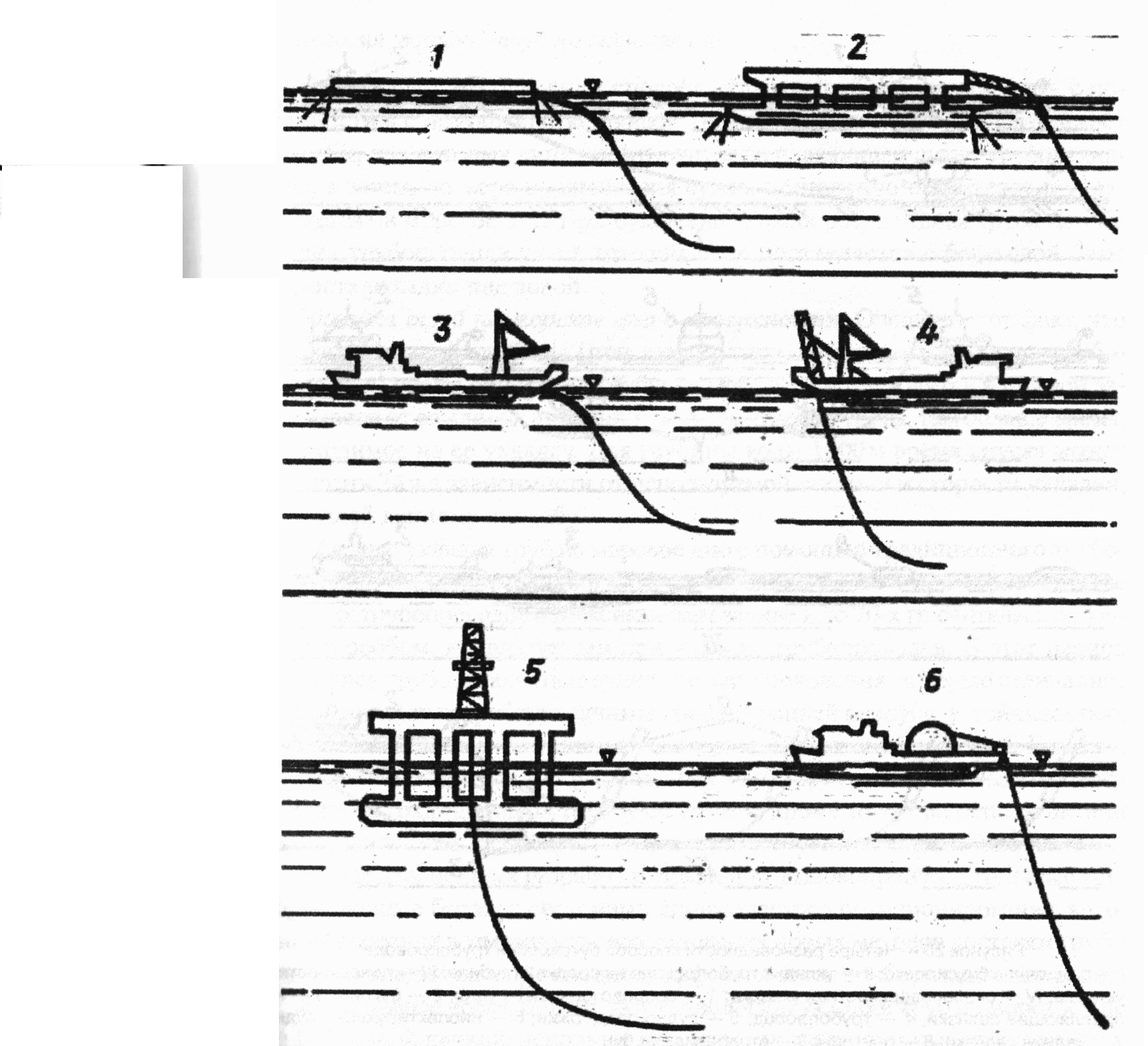

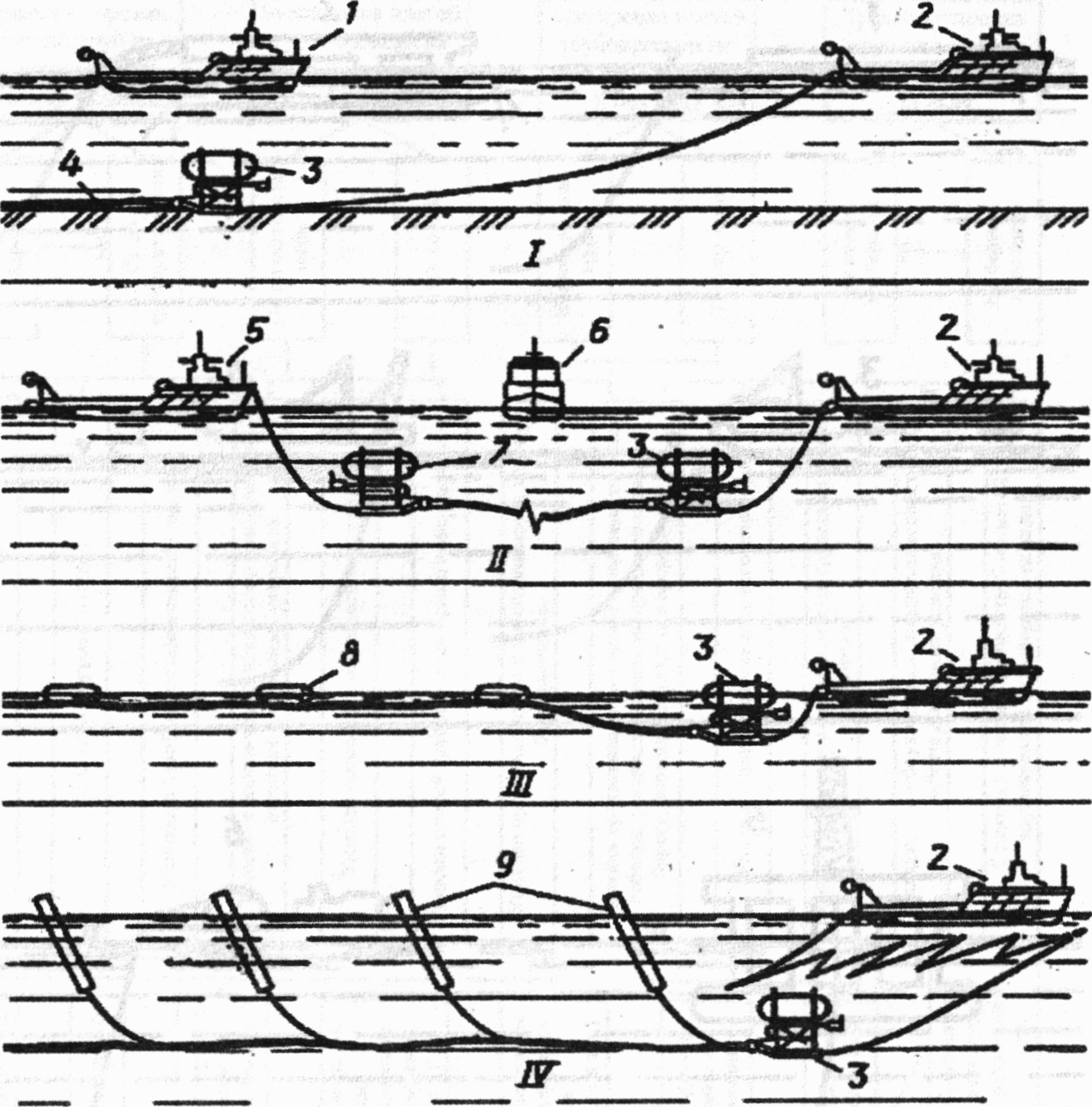

На рис. 11 и 12 [1] представлены все имеющиеся в наличии к началу XX века способы укладки трубопроводов на морском дне с помощью различных трубоукладочных барж, трубоукладчиков с барабаном, на который наматываются трубы, а также буксиров.

Трубоукладочная техника подразделяется на традиционную, третьего поколения, с системой динамического позиционирования, осуществляющую укладку по J-образной кривой, вертикальную укладку и методом сматывания труб с барабана (рис. 11). При буксировке применяются следующие способы: придонная, на средней глубине воды, поверхностная и околоповерхностная буксировка (рис. 12).

Каждый

способ укладки труб на морском дне имеет

свои, присущие только ему, характеристики,

преимущества, недостатки и может быть

применен на различных строительных

площадках в разных условиях.

Рис. 11 – шесть способов укладки трубопровода на морское дно с поверхности. 1 – с помощью традиционных трубоукладочных барж, 2 – с помощью барж третьего поколения, 3 – с помощью трубоукладочных барж с ситемами динамического позиционирования,4 – с помощью трубоукладочных барж, осуществляющих укладку труб по J-образной кривой, 5 – вертикальная укладка, 6 – с помощью судна с барабаном на борту.

Рисунок 12 — Четыре разновидности способа буксировки трубопровода: I — придонная буксировка; II — укладка трубопровода на средней глубине; III — поверхностная укладка; IV — околоповерхностная укладка; 1 — сопровождающее судно; 2 — буксир; 3 — направляющие салазки, 4 — трубопровод; 5 — судно поддержки; 6 — инспектирующее судно; 7 — задние салазки; 8 — понтоны; 9 — столбовидные буи

Существуют два основных способа укладки труб на морское дно - с поверхности и с помощью буксировки. Термин «поверхность» подразумевает способы, при которых линия монтируется на плавающем судне-трубоукладчике, а затем, по мере продвижения судна, постепенно опускается и укладывается на морское дно. При буксировке, наоборот, длинная труба или же секция трубопровода уже в готовом виде доставляется с береговой базы до места укладки под водой.

Укладка труб на морское дно с поверхности. Очевиден тот факт, что в водах большой глубины (при любом типе используемого судна-трубоукладчика) время опускания трубы на морское дно находится в прямой зависимости от ее длины: чем длиннее укладываемая труба, тем больше время, необходимое на ее укладку. Для глубины воды 1500 м время спуска может достигать 24 ч в зависимости от используемой техники и скорости укладки, присущей данному способу.

Впервые укладка труб на морское дно с помощью традиционного трубоукладчика была применена в США в середине 50-х гг. при строительстве морских трубопроводов в Мексиканском заливе и до 70-х гг. считалась основным способом, используемым при укладке трубопроводов. В этот период появились трубоукладочные судна третьего поколения, которые отличались от традиционных трубоукладчиков конфигурацией корпуса, устойчивостью, стингерами, системами поставки на якорь и методами сборки труб. В целом, производительность трубоукладочных барж третьего поколения на 40% выше, чем традиционных трубоукладчиков; кроме того, при использовании трубоукладочных судов третьего поколения глубина укладки удваивается.

В ходе дальнейших разработок появились высокопроизводительные трубоукладочные баржи с системами динамического позиционирования, которые обеспечили возможность использования новых методов доставки трубы к месту укладки на морском дне и эффективность трубоукладочных работ.

В настоящее время применяют технологию укладки труб на морское дно по S-образной кривой, используя при этом как традиционные трубоукладочные баржи, так и суда с наклонной рампой на корме.

На ранней стадии развития способов укладки подводных трубопроводов существовала еще одна концепция - вертикальная укладка труб с использованием полупогружного бурового судна. Этот способ аналогичен способу укладки труб под водой по J-oбpaзнoй кривой; отличие состоит в том, что труба изгибается на вертикальном башмаке, установленном в донной части полупогружного судна, в процессе спуска под воду и перемещения.

Рассмотрим характерные особенности некоторых способов прокладки морских трубопроводов.

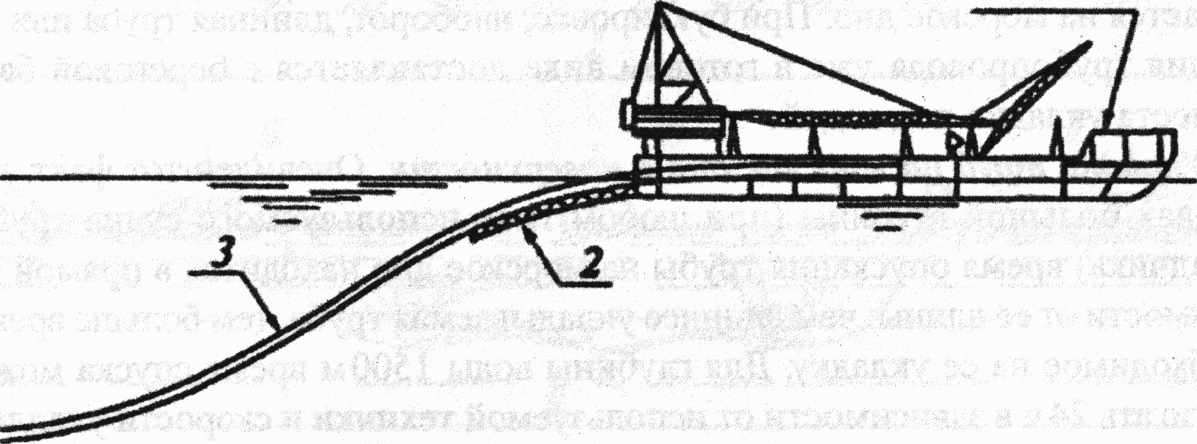

Прокладка с наклонной рампы судна-трубоукладчика (рис. 13) [2]. Участок трубопровода, находящийся между точкой касания дна и стингером, принимает форму S-образной кривой, поэтому данный способ монтажа подводных трубопроводов получил название S-метода.

Рисунок 13 — Укладка подводного трубопровода на дно моря S-методом: 1 — трубоукладочное судно; 2 — стингер; 3 — трубопровод

Современные трубоукладочные суда, работающие по S-методу, способны укладывать трубопроводы диаметром до 1420 мм на глубину до 300 м, а диаметром 810мм - на глубину до 700м со скоростью 3...5 км/сут. При этом с увеличением диаметра или глубины воды требуются все более мощные системы натяжения и крупногабаритные стингеры. На практике максимальное растягивающее усилие составляет около 3000 кН. В свою очередь, увеличение радиуса кривизны и общей длины стингера осложняет управление и делает его уязвимым к воздействию волн и течений.

Опыт укладки морского трубопровода диаметром 114 мм протяженностью 1 км на глубинах моря 100 м этим способом с применением резьбовых соединений труб накоплен фирмой ЕТРМ (Франция) в Бискайском заливе [8]. Этой фирмой было использовано буровое судно «Astragal».

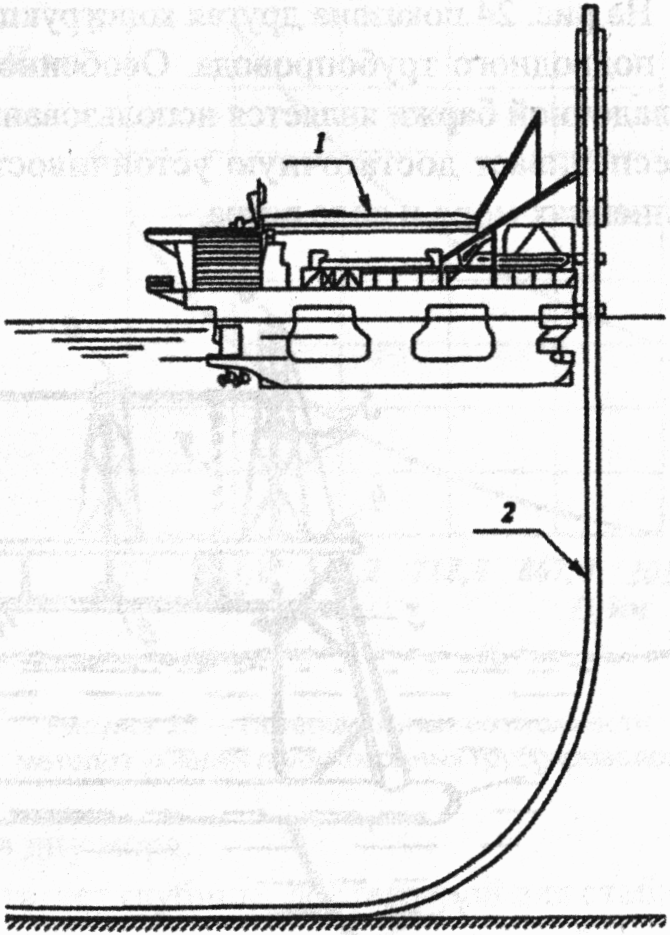

Прокладка морских трубопроводов с бурового судна (рис. 14) [2]. Для строительства глубоководных трубопроводов большого диаметра все более широкое применение находит так называемый J-метод, который так же, как и S-метод, получил свое название по форме изогнутого участка наращиваемого трубопровода. Основное отличие данного метода заключается в вертикальном расположении верхнего конца трубопровода, благодаря чему отпадает необходимость в применении стингера. Управление процессом строительства ведется в основном за счет регулировки усилия натяжения на судне, а угол наклона вышки, как правило, небольшой. Наибольшее отклонение вышки от вертикали применяется в начале и конце трассы при работе на относительно мелководных участках. При работе с секциями труб диаметром 50...250мм темп укладки составляет 500... 1500м/сут, с секциями труб на резьбовых соединениях - 2.. .4 км/сут. Преимущество данного способа - возможность проведения одним судном ряда операций (бурение и обустройство подводных скважин, укладка и соединение трубопроводов и т.п.) [1].

Рисунок 14 — Укладка подводного трубопровода на дно моря .^методом: 1 — трубоукладочное судно; 2 — трубопровод

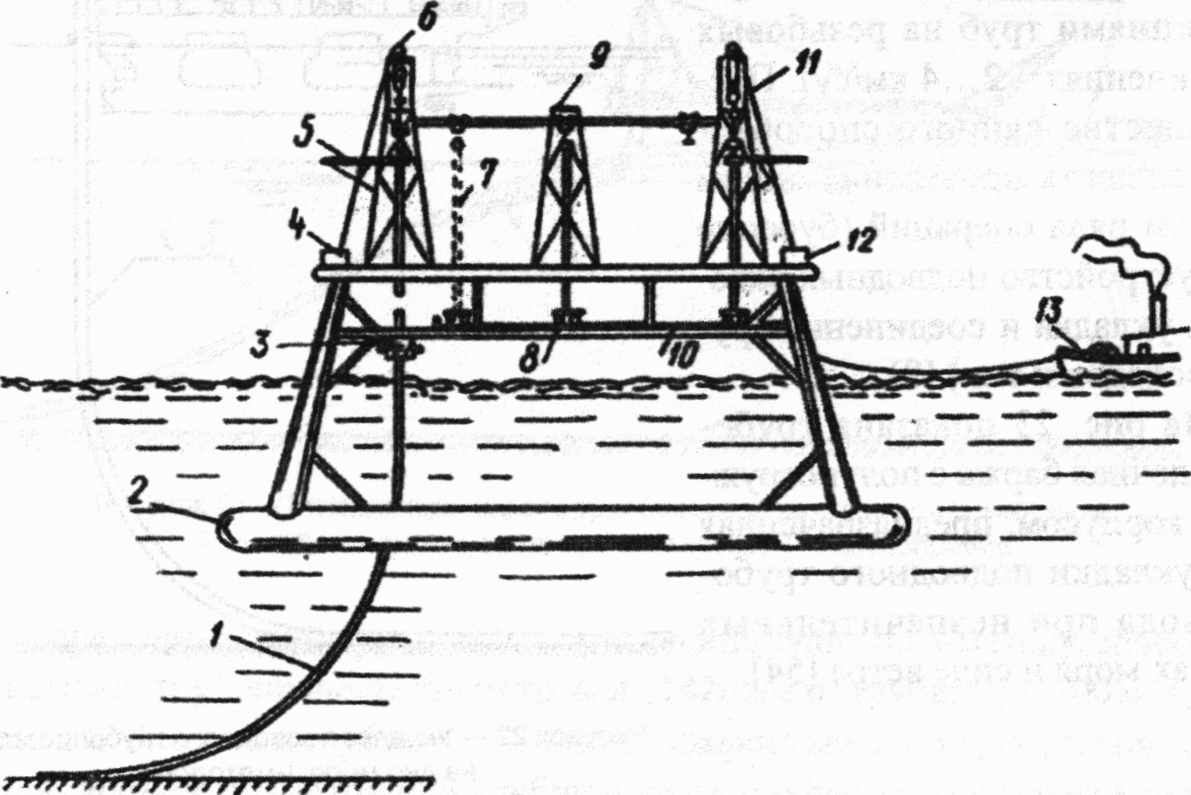

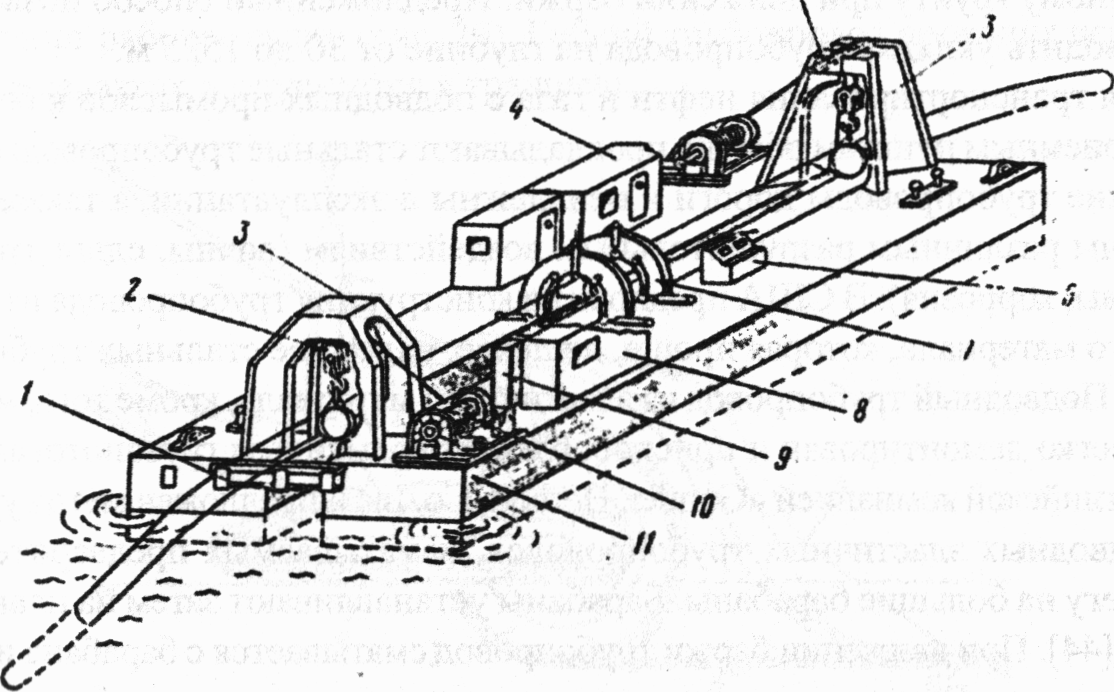

На рис. 15 показана трубоукладочная баржа с полупогружным корпусом, предназначенная для укладки подводного трубопровода при незначительных волнах моря и силе ветра [1].

Рисунок 15 — Трубоукладочная баржа для вертикального опускания трубопровода с полупогружным корпусом: 1 — \/-образный клюз: 2 —суппорт; 3,11 — лебедки; 4—фиксатор; 5,8,10 — вышки;7—рельсы; 9 — тележка; 6 — трос; 12 — буксирный катер

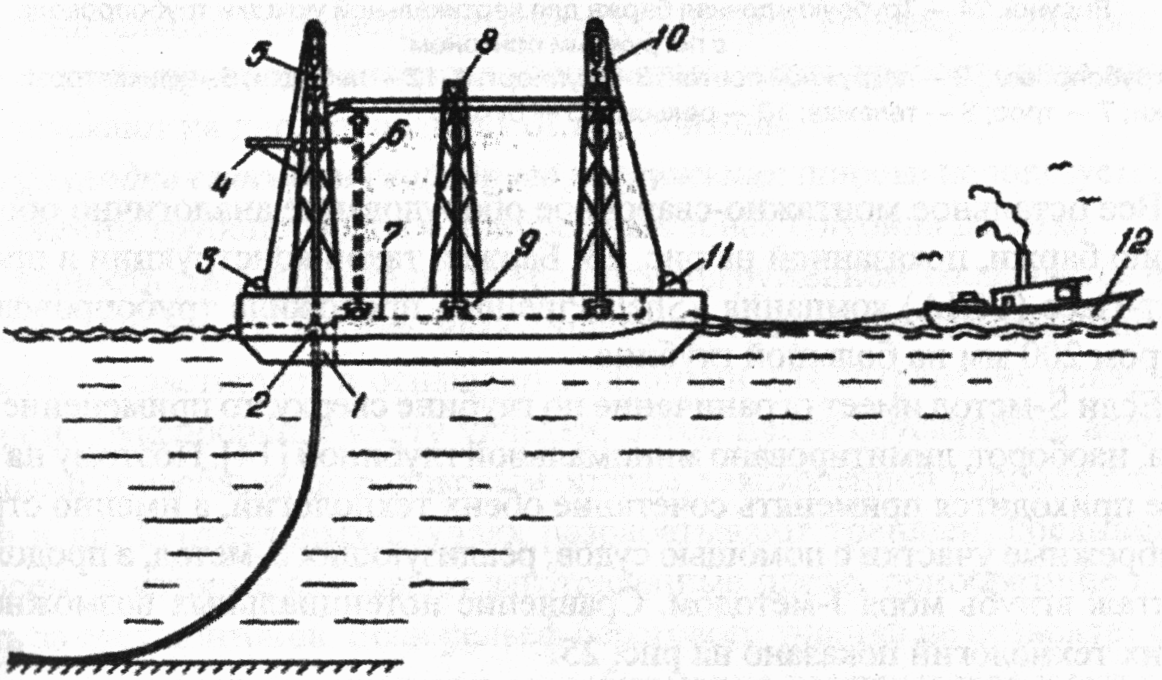

На рис. 16 показана другая конструкция баржи для вертикальной укладки подводного трубопровода. Особенностью данной конструкции трубо- укладочной баржи является использование погружного понтона 2, который обеспечивает достаточную устойчивость баржи даже при значительных волнениях моря и силе ветра.

Рисунок 16 — Трубоукладочная баржа для вертикальной укладки трубопровода с погружным понтоном:

1 — трубопровод; 2 — погружной понтон: 3 — суппорт; 4,12 — лебедки; 5 — фиксатор; 6,9,11 — вышки; 7 — трос; 8 — тележка; 10 — рельсы; 13 — буксир

Если S-метод имеет ограничение по глубине сверху, то применение J-метода, наоборот, лимитировано минимальной глубиной [14]. Поэтому на практике приходится применять сочетание обеих технологий, а именно строить прибрежные участки с помощью судов, реализующих S-метод, а продолжать монтаж вглубь моря J-методом.

Оптимальная глубина для различных технологий строительства зависит от наружного диаметра D трубопровода и угла наклона морского дна.

Прокладка плетей трубопровода притягиванием ко дну осуществляется при проведении работ по соединению двух подводных скважин на глубинах моря до 1000 м [8]. Изготовленная на берегу плеть трубопровода с понтонами (до 3 км) транспортируется (на глубине 10... 15 м) двумя буксирами, расположенными в голове и хвосте плети. В районе проведения работ к концам трубопровода крепят второй комплект тросов, которые пропускают через опорные блоки анкерных оснований, расположенных на дне моря, и соединяют со второй парой буксиров. Затем отсоединяют понтоны на концах трубопровода и начинают притягивать плеть трубопровода (одновременно с обеих сторон) ко дну моря. Когда плеть трубопровода достигает глубины, достаточной для стабилизации кривой провеса, первый комплект тросов отсоединяют от буксиров и крепят к паре мощных понтонов. Окончательное притягивание трубопровода ко дну производят вторым комплектом тросов, проходящих через блоки анкерных оснований. Этими же тросами заводят концы трубопровода в соединительные устройства анкерных оснований. По завершении монтажа концов трубопровода к анкерным основаниям плеть трубопровода полностью опускают на дно, отсоединяя от нее понтоны.

Прокладка способом свободного погружения широко используется при сооружении трубопроводов в прибрежных зонах (глубина до 30 м). Сущность способа укладки свободным погружением заключается в следующем. На берегу заготавливают плети трубопровода, которые опрессовывают, балластируют и оснащают понтонами для сохранения плавучести во время буксировки к месту укладки. Затем плети спускают на воду различными способами: по роликовым опорам, узкоколейной дорожке с тележками и др. В отдельных случаях разрабатывают траншеи, соединенные с морем, в которые скатывают заготовленные плети, приобретшие плавучесть за счет понтонов. Если рельеф берегового участка не позволяет собирать и опускать плети в траншею, их собирают на лежнях и скатывают в воду по наклонному стапелю. Затем готовые плети длиною до 2 км буксируют к месту укладки, соединяют на плаву и опускают на грунт при небольшой отрицательной плавучести. При этом головной конец плети оставляют на поверхности воды или судне для присоединения к нему следующей плети. Погружение трубопровода осуществляют путем залива в трубу воды со стороны берега. При этом понтоны погружаются вместе с трубами на дно. Затем их отсоединяют путем полуавтоматической отстроповки или с помощью водолазов. В отдельных случаях трубы заполняют смесью воды и «легкого» материала (пенополистирола и др.) или жидкостью с меньшей плотностью (например, лигроином) для снижения напряжений в трубопроводе. Иногда для погружения трубопровода производят последовательную (обычно автоматическую) от строповку понтонов или залив воды в понтоны, которые сообщаются друг с другом через шланг.

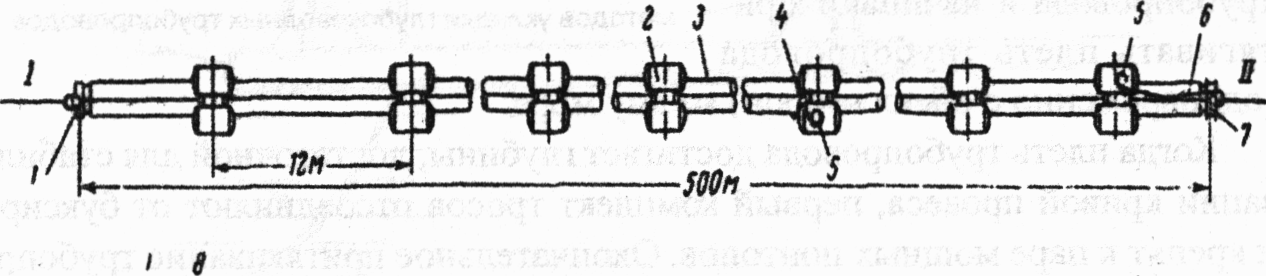

На рис. 17 показана плеть, оснащенная понтонами, головным и хвостовым упряжными устройствами, гибкими шлангами для залива плети водой (в случае непогоды) и выпуска воздуха из труб во время залива, а на рис. 18 - одно из механических устройств для полуавтоматической отстроповки понтонов [8].

Рисунок 17 — Оснастка плети трубопровода диаметром 1020 мм и длиной 500 м: 1 — головное упряжное устройство; 2 — понтон разгружающий; 3 — трубопровод; 4 — канат для отсоединения понтонов; 5 — буй; 6 — воздушный рукав для нагнетания воздуха в трубопровод; 7 — хвостовое упряжное устройство; 8 — изоляция; 9 — бетонное покрытие; І, II — бункерный трос соответственно к носовому и кормовому буксирам

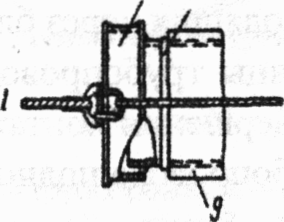

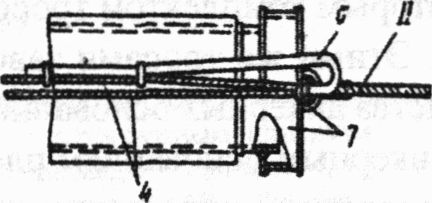

Рисунок 18-Устройство для автоматической отстроповки понтонов:

1 – валик, 2 – трос-подвеска; 3 - цилиндрический корпус; 4 — рукоятка валика; 5 — трос, идущий от предыдущего понтона.

При проектировании пяти ниток морского перехода длиной 67 км через Байдарацкую губу газопровода п-ов Ямал-Центр сечением 1020x 20 мм был разработан вариант укладки плетей трубопровода способом свободного погружения. Для этого на береговом участке была предусмотрена монтажно-сварочная площадка для сборки и сварки плетей трубопровода из обетонированных труб длиной до 500 м. Сборка плетей из двухтрубных секций (по 24 м каждая), предварительно сваренных в заготовительном отделении, проводилась сразу на четырех дорожках с роликоопорами. Сварка неповоротных стыков на дорожке осуществлялась с помощью автоматической сварочных постах вдоль трубопровода. По мере изготовления плеть оснащалась понтонами и стягивалась в воду с помощью лебедок. Со стороны моря к берегу должен был быть прорыт канал глубиной 3 м для транспортировки плетей от берега. Производительность такой площадки — до 2 км/сут [8].

При проектировании этого трубопровода была разработана специальная площадка для соединения плетей трубопроводов в море (рис. 19). Она представляет собой понтон (24x10, 8x2 м) с прорезью в средней части для прохода стыкуемых труб. На площадке имеются устройства для подъема концов плетей над водой, гидравлическое устройство для центровки труб, энергетическая станция для привода механизмов и обеспечения ручной сварки стыка, якорное устройство для удержания площадки в заданном положении и оборудование для контроля сварного шва [8].

Рисунок 19 — Понтон-площадка для стыковки плетей на плаву: 1 — опорная балка; 2 — полиспаст; 3 — портал; 4 — рентгеновская лаборатория; 5 — гидродомкрат горизонтального передвижения полиспаста; 6 — насосная станция и пульт управления; 7 — центровочный портал с гидродомкратами; 8 — электростанция; 9 —сварочное оборудование; 10 — лебедка; 11 — понтон

Еще один способ, также пользующийся большой популярностью во многих регионах мира при укладке выкидных линий и труб небольшого диаметра, предусматривает использование трубоукладочной баржи со специальным барабаном, на который наматываются трубы. Этот способ был впервые применен во время Второй мировой войны при строительстве трубопровода между Великобританией и Францией для обеспечения горючим союзников на континенте. Сборка труб осуществляется на береговых базах, затем их наматывают на большой барабан, размещенный на судне, транспортируют на рабочую площадку и сматывают с барабана в процессе укладки на морское дно, при этом образуются значительные изгибы трубопровода в точке спуска с баржи.

Предложен способ укладки трубопровода на дно с барабана, непосредственно опускаемого на дно [1]. С помощью водолазов или специального оборудования конец трубопровода, находящегося на барабане, крепится в начальной точке трассы. При помощи троса, закрепленного на передвигающейся надводной барже, барабан с намотанным на него трубопроводом перемещается по дну. Трубопровод разматывается, выпрямляется и укладывается на грунт. На трассе устанавливается несколько поплавков. По мере сматывания трубопровода с барабана вес конструкции уменьшается, и для сохранения уровня ее положения последовательно удаляются поплавки. Более целесообразной может быть установка барабана на салазки, скользящие по донному грунту при движении баржи. Предложенный способ позволяет производить укладку трубопровода на глубине от 30 до 1525 м.

Для транспортирования нефти и газа с подводных промыслов к береговым приемным пунктам обычно прокладывают стальные трубопроводы [1]. Но такие трубопроводы дороги и ненадежны в эксплуатации, а также подвержены различным разрушительным воздействиям (волны, сдвиг грунта, приливы, коррозия). В США предложена конструкция трубопровода из эластичного материала, которая проще, дешевле, надежнее стальных трубопроводов. Подводный трубопровод из эластичного материала, кроме того, может быть легко демонтирован и приспособлен к переменным грузопотокам.

Английской компанией «Guntler, Herbert, Co. Inc.» предложен метод укладки подводных эластичных трубопроводов, наматываемых предварительно на берегу на большие барабаны. Барабаны устанавливают затем на плавучей барже [1]. При движении баржи трубопровод сматывается с барабана и опускается в воду. В отличие от методов укладки металлических трубопроводов с баржи, при котором выпрямление трубопровода, сматываемого с барабана, осуществляется только за счет давления воды на трубопровод в процессе опускания его на дно, в предлагаемом методе предусмотрена установка на барже валков, через которые проходит эластичный трубопровод. Кроме того, на барже установлено тормозное устройство, препятствующее самопроизвольному сматыванию трубопровода с барабана.

В Северной Ирландии проложен подводный полиэтиленовый трубопровод диаметром 812 мм, длиной 610 м [64]. Пластмассовые трубы длиной по 12,2 м доставляли к месту строительства и на берегу сваривали встык в плети. В месте соединения труб устанавливали наружное бетонное кольцо с целью обеспечения дополнительной механической прочности и утяжеления трубопровода. Готовые плети на плаву транспортировали к месту укладки трубопровода на дно водоема. Плавучесть секций трубопровода обеспечивалась специальными прикрепляемыми к нему поплавками.

Предложен также способ прокладки гибких трубопроводов на дне водоема в отрытой специальным плугом канаве [46]. Плуг опускается в исходное положение у берега водоема после укрепления его на вертикальной бетонной трубе, заглубленной в дно водоема. После погружения плуга на заданную глубину, его отсоединяют от трубы и начинают прокладку канавы путем протаскивания плуга тягой буксирного судна.

В 1978 г. в Мексиканском заливе было проложено несколько трубопроводов из гибких труб («Кофлексип»), в том числе: промысловые и сборные трубопроводы; сбросовые линии; гибкие соединения; перемычки; а также гибкие райзеры (морские стояки) при бурении скважин в районах распространения оползней [38].

Траншея под гибкий трубопровод копается специальным плугом, который тянет рабочее судно. Гибкий трубопровод проходит через желоб на салазках и опускается в траншею.

Гибкие трубы «Кофлексип» состоят из стальных компонентов (спиральная проволока или плетеная стальная лента), обеспечивающих механическую прочность, и пластичного материала. Панцирь обычно негерметичен и поэтому наружную и внутреннюю герметичность обеспечивает оболочка из термопластического материала, изготовленная методом непрерывного выдавливания. На обоих концах каждой секции гибких труб смонтированы металлические соединения.

Буксировка труб

Рис. 20 иллюстрирует четыре способа буксировки: придонную, на средней глубине, поверхностную и околоповерхностную [1].

Придонная буксировка очень эффективна в том случае, когда требуется точное позиционирование при окончательном подсоединении трубы к устью подводной скважины или манифольду. Основной недостаток этого способа - необходимость выполнения детального предварительного осмотра и постоянного контроля за трассой трубопровода для того, чтобы выбрать наиболее подходящий, с точки зрения избегания риска, маршрут буксировки. Используя этот способ, компания «Dori» построила трубопровод диаметром 406 мм в прибрежных водах Габона, а фирма «Elf» опробовала его при укладке выкидной линии длиной 1 км [1].

Способ укладки на средних глубинах, известный также под названием «буксировка с контролируемой глубиной», является разновидностью способа придонной буксировки [1]. Этот способ укладки наиболее экономичен при буксировке коротких труб на большие расстояния. При этом требуется минимальный предварительный осмотр трассы, за исключением лишь детальной информации о состоянии дна в месте спуска труб в воду и в точке ее касания с дном. Этим способом уже было отбуксировано несколько секций трубопроводов диаметром 660 мм и протяженностью 3,5 км с последующей укладкой их в водах глубиной 150 м [23].

Способ поверхностной буксировки был первоначально разработан для укладки трубопроводов в гаванях, в спокойных водах на небольшой глубине. Применение поверхностного способа буксировки, как и способа буксировки на средних глубинах, обусловливается длиной линии, поскольку ее предельная длина, ограничивающаяся длиной всплывающей части, зависит от состояния моря и частоты проходящего транспорта [29].

К способу околоповерхностной буксировки предъявляются требования, аналогичные требованиям к поверхностной буксировке в отношении длины линии и осмотра трассы. В 1975 г. фирма «Elf», используя этот способ, успешно осуществила укладку подводного трубопровода длиной 1 км на шельфе Норвегии. Компания «Serra Ferres» выполнила буксировку трубо провода длиной 15 км на расстояние 100 км из Тулона (Франция) к месту укладки на морское дно [1].

В условиях Северного моря был использован способ подводной буксировки и укладки трубопроводов, при котором очень длинные секции трубопровода свариваются на береговых рабочих площадках с последующим их погружением в спокойные воды [23]. Секция трубопровода крепится к системе несущих буев. Когда секция сварена, ее буксируют к месту укладки и размещают над проектной трассой, используя для позиционирования специальные импульсные приемопередатчики, размещаемые на укрепленном трубопроводе. Трубопровод погружается за счет дистанционного регулирования плавучести буев (частичного заполнения их водой) и отсоединения их от трубопровода (рис. 30).

Рисунок 20 — Схема подводной буксировки и укладки протяженных секций трубопроводов: I — буксировка; II — закрепление: III — спуск в траншею: IV — соединение; 1 — поверхность моря; 2 — буи для балластировки: 3 — точка закрепления; 4 — высвобожденные буйки; 5 — размещение судов для соединения

Расчеты показывают, что если трубопровод удерживается вертикальными цилиндрическими буями на глубине 40 м ниже поверхности воды, то действие на него волн и течений минимально.

Для позиционирования трубопровода необходим только буксир, ведущий его транспортировку. Программа состоит из двух частей: общей - для определения воздействий на трубопровод и прогнозно-корректирующей - для контроля за динамическим позиционированием.

Моделирование повторяется в заданном временном диапазоне с интервалом 1 с. Для каждого интервала определяется положение трубопровода.

Отклонение точки контакта измеряется каждые 5 мин и рассчитывается соответствующий маневр буксира для последующих 5 мин. Коррекция выполняется путем изменения положения точки контакта с учетом коэффициента избыточности и ограничения скорости поперечной буксировки 3,7 км/ч. Через 5 минут операция коррекции повторяется.

Предложенный метод наиболее выгоден для трубопроводов диаметром 457 мм, однако его экономическая характеристика в значительной степени зависит от точности позиционирования трубопровода. Проведенные расчеты свидетельствуют о возможности позиционирования и погружения секции трубопровода длиной 10 км на очень узкой трассе трубопровода в условиях различных приливо-отливных течений со скоростью 0,7 м/с.

При позиционировании следует иметь в виду следующее: с секцией трубопровода можно обращаться только как с кабелем. Следовательно, секция трубопровода может транспортироваться только ведущим буксиром, при этом необходимо, чтобы поперечные перемещения были минимальными.

При сравнении способа сооружения подводных трубопроводов (придонная буксировка с контролем глубины опускания) с традиционным методом, предусматривающим использование трубоукладочной баржи, видно следующее преимущество способа: требуется минимум техники и оборудования (необходим лишь ведущий буксир с системой контроля и одно или два вспомогательных судна для сбора буев). Способ экономичен, особенно эффективен при подводной укладке изолированных труб, труб с подогревом или пучков трубопроводов.

Рассматриваемый способ придонной буксировки труб с последующей их укладкой на дно применим практически для всех типов трубопроводов, которые ранее сооружались традиционным способом с использованием трубоукладочной баржи. Однако, если масса трубы велика, необходимо применение поплавков, укрепленных непосредственно на трубопроводе. Операция погружения также не представляет особых трудностей и не является лимитирующим фактором для использования способа. При необходимости буи могут быть разгружены в два или более приемов с целью уменьшения внутренних напряжений во время операций. Для изменения положения трубопровода требуется устройство для натяжения, причем в случае укладки стальных трубопроводов без нанесенного сверху антикоррозионного покрытия никаких проблем не возникает, а при укладке трубопроводов с эпоксидной изоляцией могут появиться некоторые проблемы. Длина трубопроводных секций непосредственно зависит от операции позиционирования. Если течение более или менее умеренное, то точно позиционировать удается даже очень длинные трубопроводы. Если позволяют условия трассы, то длина трубопроводных секций может быть увеличена.

Совершенствование способа буксировки труб. Буксировку труб как способ укладки стали применять в конце 40-х гг., при этом трубы сваривали в секции на берегу, а затем протаскивали по суше и по дну. Таким образом укладывали дренажные трубы, а также переходы через реки и бухты.

В середине 70-х гг., в связи с нехваткой трубоукладочного оборудования в Северном море, укладка морских трубопроводов стала очень дорогостоящим мероприятием. Однако сложившаяся ситуация послужила стимулом для разработки новых способов укладки морских трубопроводов, в частности способа придонной буксировки труб на большие расстояния, например, 400 км.

В конце 70-х гг. широкое применение нашли способы укладки трубопроводов длиной 5 км на средних глубинах. В это же время закончились экспериментальные работы по испытанию околоповерхностного способа буксировки, при котором к трубе крепится столбовидный буй, обеспечивающий ее спуск на 15 м ниже поверхности воды

3.2 Технические средства для прокладки морских трубопроводов

Первые суда для прокладки морских трубопроводов появились в конце 40-х гг. [6]. С небольших барж в мелководных районах трубопроводы диаметром 100...200 мм, собранные на муфтах, погружались на дно без последующего заглубления. Затем появились крупные плоскодонные баржи (90х 18x6 м) с якорной системой удержания, на которых проводились все необходимые операции, включая сварку отдельных труб в общую плеть, изоляцию и рентгеноскопию стыков, однако возможность работы с этих барж ограничивалась глубиной до 30 м. В начале 60-х гг. на трубоукладочных баржах появились специальные поддерживающие рамы-понтоны для спуска трубопровода с борта — стингера, сначала прямолинейного (в виде гибкой плети с равномерно распределенной плавучестью), затем жесткого криволинейного (в виде рамы, прикрепленной к корме судна) типов. Стингер, а особенно натяжное устройство для труб, появившееся позднее, позволили разрешить проблему увеличения глубины. К концу 60-х гг. габаритные размеры трубоукладочных барж увеличились до 120x30x9м. Они имели мощную 10... 12-точечную якорную систему, позволявшую укладывать трубопроводы на глубинах до 150 м. Освоение нефтяных и газовых месторождений Северного моря и других районов шельфа с суровыми гидрометеорологическими условиями в начале 70-х гг. привело к необходимости коренного улучшения мореходных качеств трубоукладочных судов для обеспечения их устойчивой работы. Появились суда второго поколения - мощные, плоскодонные баржи длиной 195 м (в том числе катамаранного типа), суда-трубоукладчики водоизмещением 25 000т и, наконец, суда-тру- боукладчики полупогружного типа, что позволило увеличить время работы при суровых погодных условиях и проводить работы по укладке трубопроводов на глубине моря до 180 м. Третье поколение судов, появившихся в 70-х гг. (например, мощная полупогружная установка «Viking Piper» водоизмещением 50000 т, трубоукладочное самоходное судно ЕТРМ-1600 водоизмещением 60000 т), позволяло прокладывать трубопроводы практически в любом районе мира при глубинах до 360 м. На этих судах применен ряд технических усовершенствований (сборка на двух параллельных стапелях труб длиной по 24 м, использование дополнительно к якорной системе динамической стабилизации с помощью движителей, автоматическая сварка, управление процессом укладки с помощью ЭВМ).

Обычно для удержания трубоукладочных судов в заданном месте и перемещения их вдоль трассы прокладываемого трубопровода (при жестких ограничениях перемещений под действием ветра, волнений и течений) служит мощная якорная система. Суда оборудуют 8...12 якорями по 10...20т, которые крепятся на канатах диаметром 50.. .60 мм, используемых в качестве якорь-цепи. Натяжение якорных тросов производится лебедками с усилием 1000... 1500кН и тормозным усилием до 3000кН. Эти лебедки имеют дизельный или электрический привод, зубчатую передачу, скорость намотки каната 0,5 м/с. Управление лебедками осуществляется дистанционно из центрального контрольного помещения [6].

При работе в слабых и скальных грунтах может возникнуть проблема обеспечения сцепления якоря с грунтом, которая в прибрежных районах для скальных грунтов решается путем бурения отверстия под якорь.

Помимо якорной системы удержания в последнее время начали применять динамическую систему позиционирования. Для этого трубоукладочное судно оборудуют системой движителей, позволяющих быстро менять их направление и силу упора при изменении внешней нагрузки. Такими движителями могут быть обычные винты, имеющие горизонтальную ось, которая поворачивается на специальной рулевой колонке, или вертикально-осевые (крыльчатые) движители, обладающие высокой маневренностью. Энергию движители получают от судовой электростанции. Управление движителями осуществляется с помощью ЭВМ, а контроль за отклонением от трассы - с помощью гидроакустической системы с длинной базисной линией, гирокомпаса и авторулевого. Следует заметить, что тяга движителя может достигать 140... 180 Н на 1 кВт мощности. Это потребует, например, для удержания баржи размером 150x30 м мощности 8... 12 тыс. кВт. Динамическая система позволяет отказаться от громоздкой якорной системы и необходимости использования буксирных судов для перестановки якорей, повысить надежность маневрирования судна, осуществлять укладку трубопровода на большей глубине [8].

Можно использовать комбинированную систему удержания, при которой на судне одновременно устанавливают и якоря и движители, снимающие пиковые нагрузки на якорные канаты и уравновешивающие поперечные силы, действующие на судно.

Для сохранения правильного движения судна-трубоукладчика вдоль трассы трубопровода необходимо точно определить его местоположение в море. Это осуществляется с помощью радиогеодезических систем, действие которых основывается на измерении разницы расстояния от двух или трех источников радиосигналов. На берегу или на постоянных платформах в море с известными географическими координатами располагают две-три излучающие станции с высокочастотным или низкочастотным излучением. Приемник, установленный на судне, регистрирует сигнал и определяет координаты судна в море.

Точность всех радиогеодезических систем с удалением от места установки излучающей станции снижается, поэтому часто применяется современная система привязки объектов при помощи искусственных спутников Земли, не требующих установки береговых станций и работающих в любом удалении от берега с относительно высокой точностью [8].

Для определения отклонения судна-трубоукладчика от трассы могут быть использованы гидроакустические системы с короткой и длинной базисными линиями.

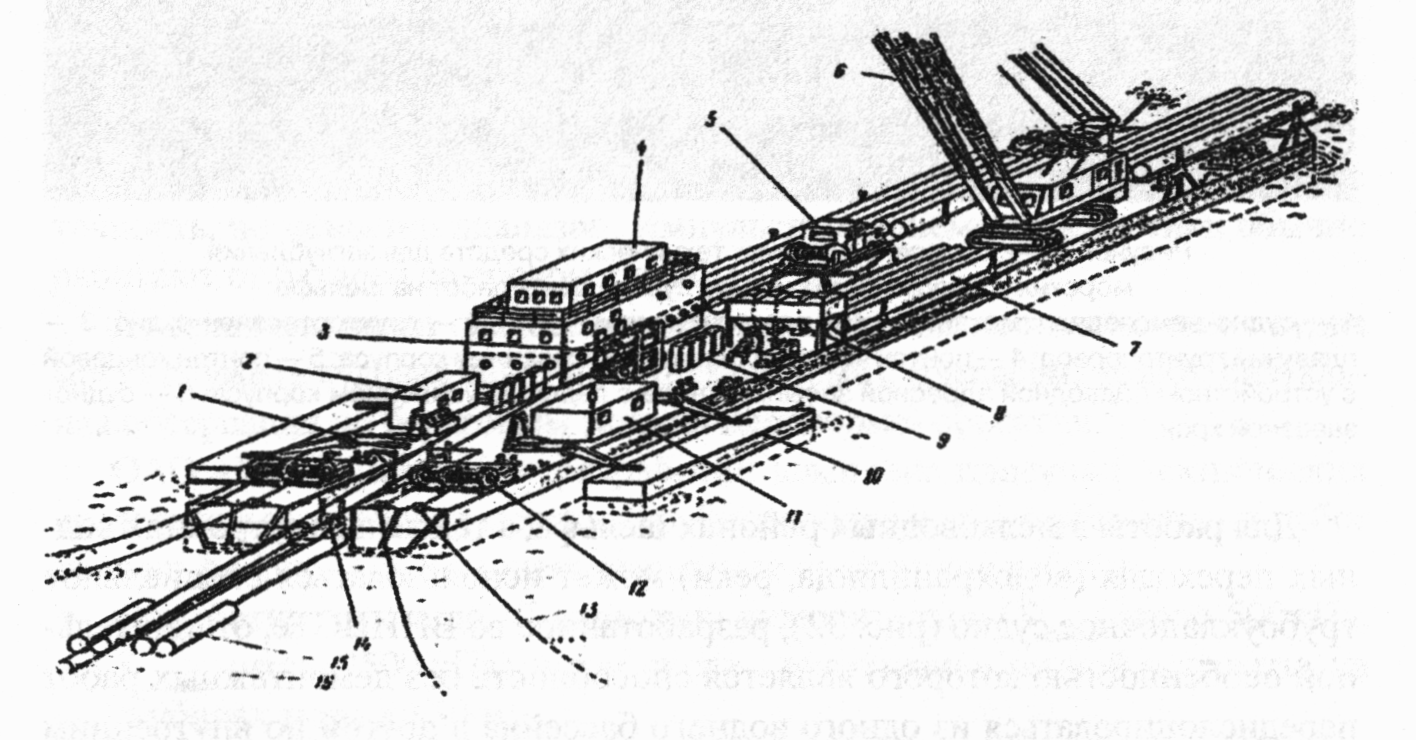

Для работы в мелководных районах шельфа, а также на внутренних водных переходах (водохранилища, реки) может использоваться специальное трубоукладочное судно (рис. 21), отличительной особенностью которого является способность без демонтажных работ передислоцироваться из одного водного бассейна в другой по внутренним водным путям [8]. Ширина судна не превышает 16 м, а осадка в рабочем положении составляет 1,5...2м. Для улучшения мореходных свойств на судне дополнительно на каждом борту предусмотрены понтоны, которые в рабочем положении представляют собой как бы дополнительные корпуса, увеличивают ширину судна и инерцию при качке. В транспортном положении эти понтоны с помощью гидродомкратов устанавливают на основном корпусе, уменьшая его ширину до минимальной.

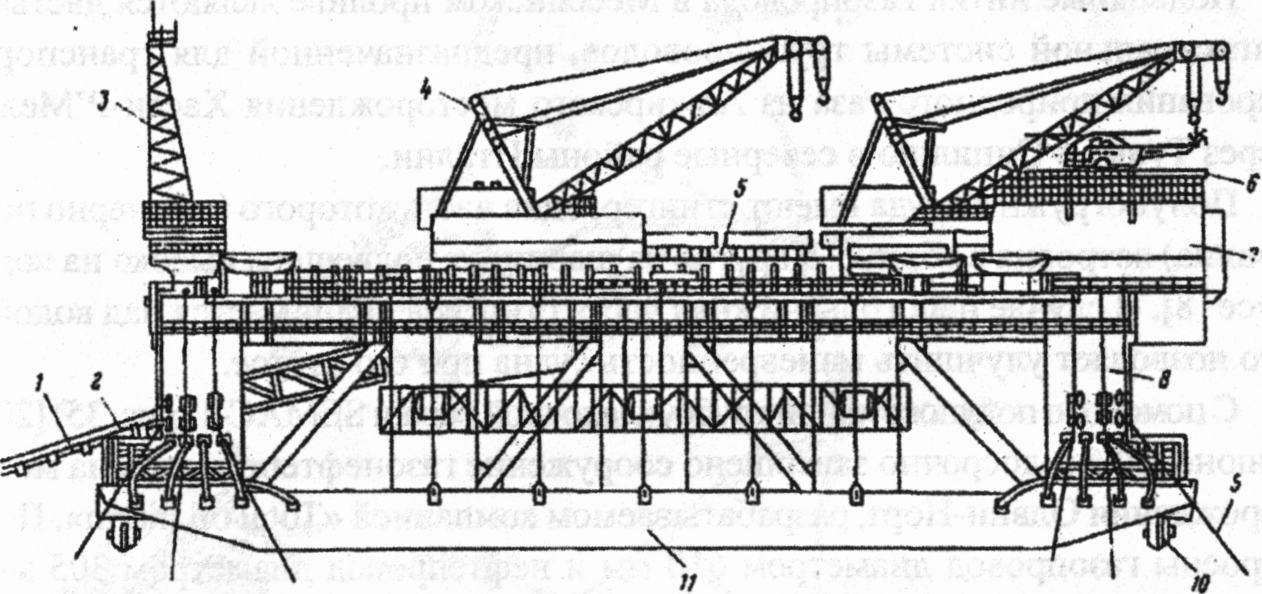

В морях с суровыми гидрометеорологическими условиями применяют полупогружные трубоукладочные суда, конструкция которых позволяет работать при сильных волнении, ветре и течении. Примером одного из судов подобного типа является судно-трубоукладчик CASTRO-VI (рис. 22). Оно имеет понтон, колонны и верхнюю рабочую площадку. Судно CASTRO-VI помимо якорной системы удержания, состоящей из 12 якорей, имеет четыре гребных винта с приводом от электродвигателей мощностью 2060 кВт каждый. Винты установлены по ушам понтонов на поворотных рулевых насадках. Имеющаяся на судне ЭВМ позволяет управлять процессом укладки труб и движителями, т. е. использовать гребные винты для динамического позиционирования в процессе укладки.

Рисунок 21 — Трубоукладочное судно для работы в мелководных районах: 1 — устройство для подъема успокоителя качки; 2 — рентгеновское оборудование; 3 — устройство для натяжения; 4 — жилые помещения; 5 — лебедка для затаскивания трубопровода; 6 — кран; 7 — трубы; 8 — площадка для приготовления бетона; 9 — сварочное оборудование; 10 — успокоители качки; 11 — электростанция; 12 — якорные лебедки; 13 — якорный канат; 14 — роликовая опора; 15 — стингер; 16 — трубопровод

Рисунок 22 Полупогружное трубоукладочное судно: 1 — стингер; 2 — трубопровод; 3 — сигнальная мачта; 4 — кран; 5 — закрытая рубка для сварки трубопроводов; 6 — вертолетная площадка; 7 — верхний корпус (рабочая площадка); 8 — стабилизирующие колонны; 9 — якорный трос; 10 — движитель (судовой винт); 11 — нижний

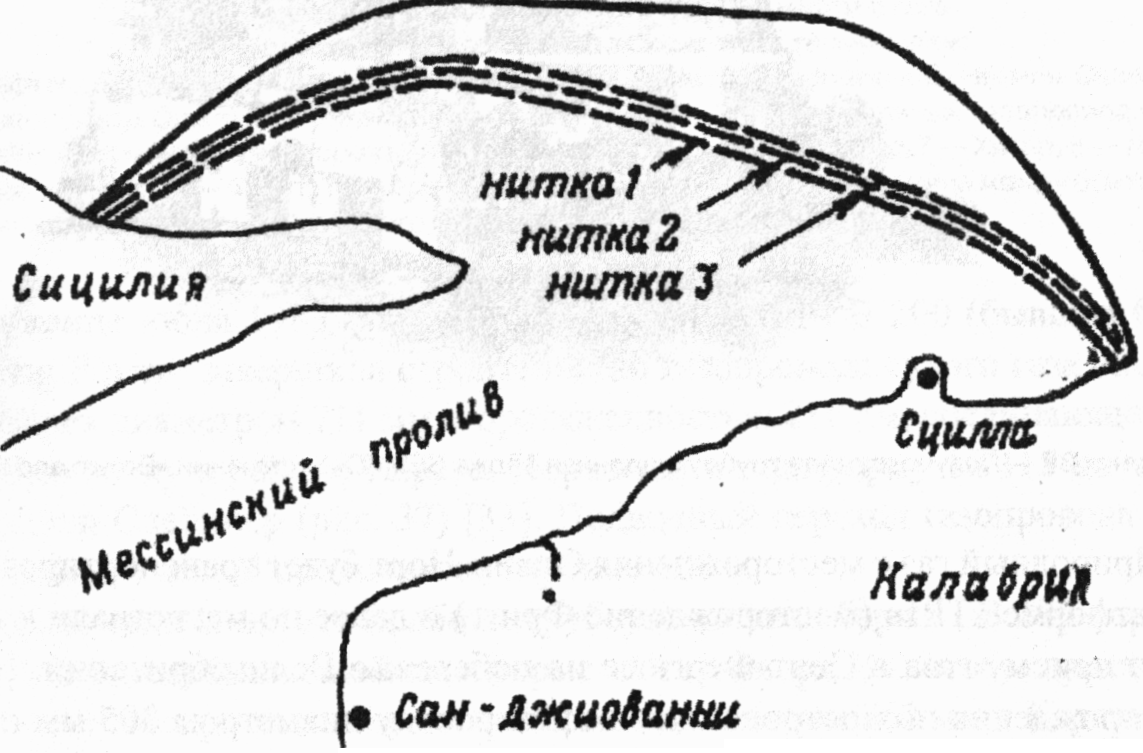

В мае 1979 г. полупогружное судно CASTRO-VI компании «Sipem» произвело укладку трех ниток подводного газопровода диаметром 510 мм длиной 14 км через Мессинский пролив го Сицилии на итальянский материк на глубине 365 м (рис. 23) [31].

Рисунок 23 — Трасса подводного перехода через Мессинский пролив

Полупогружные суда имеют стингер, одна часть которого (примерно половина) встроена в корпус, а другая на шарнирах подвешена высоко на корпусе [6]. В случае непогоды нижняя часть стингера поднимается над водой, что позволяет улучшить маневренность судна при его отстое.

С помощью полупогружной трубоукладочной баржи SEMAC-1 [1] в июне 1985 г. досрочно завершено сооружение газонефтепроводов на месторождении Олвин-Норг, разрабатываемом компанией «Total oil marin». Построены газопровод диаметром 610 мм и нефтепровод диаметром 305 мм протяженностью соответственно 112 и 15 км.

Природный газ с месторождения Олвин-Норт будет транспортироваться к платформе «ТР1» (месторождение Фригг) и далее по магистрали к пункту по приему газа в Сент-Ферпосе на побережье Великобритании..

Компания «Taylay Diving» в 1971 г. ввела в эксплуатацию баржу «Whit- ter», предназначенную для укладки и ремонта подводных трубопроводов [1]. Баржа длиной 87 м и шириной 21м имеет экипаж из 75 человек, состоящий из водолазов, инженеров и специалистов по подводным работам. Оборудование баржи включает систему жизнеобеспечения под водой и устройство для выравнивания подводных трубопроводов. Система жизнеобеспечения позволяет водолазам работать на глубине в течение 5...6 ч без учета времени на декомпрессию. Основными элементами системы являются: трехсекционная палубная декомпрессионная камера, погружная водолазная камера с механизмами для ее спуска и подъема

Недостатком динамического позиционирования является глубокая осадка судна, оснащенного азимутальным движителем, находящимся примерно в 4 м ниже киля; подход к берегу невозможен, так как требуется глубина воды не менее 15 м. По сравнению с оснащением судна съемными движителями и системой заякоривания более экономичным и практически выполнимым считается использование небольшой баржи с малой осадкой, оптимизированной для буксировки трубоукладочного судна к берегу

Подводные нитки газопровода в Мессинском проливе являются частью магистральной системы трубопроводов, предназначенной для транспортирования природного газа из Алжирского месторождения Хасси-Р'Мель через Тунис и Сицилию в северные районы Италии.

Полупогружные суда имеют стингер, одна часть которого (примерно половина) встроена в корпус, а другая на шарнирах подвешена высоко на корпусе [6]. В случае непогоды нижняя часть стингера поднимается над водой, что позволяет улучшить маневренность судна при его отстое.

С помощью полупогружной трубоукладочной баржи SEMAC-1 [1] в июне 1985 г. досрочно завершено сооружение газонефтепроводов на месторождении Олвин-Норг, разрабатываемом компанией «Total oil marin». Построены газопровод диаметром 610 мм и нефтепровод диаметром 305 мм протяженностью соответственно 112 и 15 км

Природный газ с месторождения Олвин-Норт будет транспортироваться к платформе «ТР1» (месторождение Фригг) и далее по магистрали к пункту по приему газа в Сент-Ферпосе на побережье Великобритании. Нефть месторождения по построенному нефтепроводу диаметром 305 мм поступает к платформе «Ниниан сентрал», а оттуда - к нефтебазе в Саллом-Во на Шетландских островах

В юнце июля 1983 г. трубоукладочная баржа LB 200 (бывшая баржа «Viking Piper») завершила строительство газопровода сухого газа системы «Statpipe» диаметром 711 мм и протяженностью 210 км, соединяющего береговую точку в районе Карсте, Норвегия, и платформу 16/115 на месторождении Слейпнер [33]. Подводный переход газопровода через Норвежский желоб проложен на Шубине 300 м. Карсте. Второй подводный переход диаметром 762 мм через Норвежский желоб был сооружен на глубине 305 м в строительный сезон 1984 г

После окончания этой работы трубоукладочная баржа LB 200 переместилась к газодобывающей платформе «Статьфьорд В», чтобы приступить к укладке газопровода насыщенного газа диаметром 762 мм к

В рамках реализации широкой строительной программы летом 1995 г. было введено в эксплуатацию трубоукладочное судно «Solitaire» (рис.38) для оказания услуг во всех районах мира [1]. «Solitaire» оснащено системой полного динамического позиционирования, обеспечивающей возможность глубоководных операций. Благодаря большим размерам судна и недавно разработанной системе автоматической сварки будут достигаться высокие скорости укладки труб обеспечивать скорость укладки, равную 4,8 км/сут, для труб большого диаметра; сохранять работоспособность в неблагоприятных погодных условиях; соответствовать строгим требованиям к предельно допустимым нагрузкам на трубы и напряжениям в них, что позволяет создавать высокие растягивающие нагрузки; соответствовать высокому уровню эксплуатационной безопасности; развивать скорость плавания до 27 км/ч для выполнения операций в различных районах мира.

Принятая концепция требует наличия многочисленных сварочных постов, чтобы создать длинный подвижный участок фронта трубопроводных работ. Поэтому судно имеет длину 290 м с дополнительной длиной стингера 65 м. Практика показала, что плавсредство с обводами судового типа, характеризуемое высоким (20 с) периодом бортовой качки в сочетании с превосходными показателями килевой качки (благодаря значительной длине), имеет улучшенную работоспособность. С учетом большой мощности системы динамического позиционирования перечисленные факторы обеспечивают общую работоспособность, по меньшей мере такую же, как у полупогружной трубоукладочной баржи. Дополнительными достоинствами обводов судового типа являются защита транспортера для труб с подветренной стороны и повышенная грузоподъемность. Кроме того, плавсредство с обводами судового типа может совершать переходы с высокой скоростью, что делает доступными для него любые географические районы.

Для укладки труб большого диаметра в глубоких водах судно оснащено четырьмя натяжными устройствами, каждое развивает усилие 1МН. При необходимости могут быть установлены дополнительные натяжные устройства. Преимущества динамически позиционируемого трубоукладочного судна:

- отсутствие какой-либо опасности повреждения существующих подводных кабелей и трубопроводов;

- меньшие взаимные помехи в случае проведения других операций вблизи платформ;

- возможность работы в пределах зоны расстановки якорей буровых установок и заякоренных судов;

- гибкость в выборе мест спуска и укладки труб на дно;

- быстрый спуск и укладка труб на дно;

- быстрое прекращение работ в случае ухудшения погодных условий;

- никаких простоев из-за ограничений в расстановке якорей при неблагоприятных погодных условиях;

- сокращение простоев в результате механических повреждений

- возможность работы при непрерывной вертикальной качке в процессе

трубоукладочных операций.

Постоянное периодически создаваемое тяговое усилие на плеть данной 24 м (длина двух линий) считается безопасным методом, обеспечивающим экономию времени и топлива и сокращающим механический износ. Тем не менее сварочное оборудование должно периодически пересекать трубные опоры, если судно движется непрерывно. Проблема может быть решена применением периодически отводимых трубных опор, перемещением таких опор или, как на судне «Solitaire», созданием подвижного участка фронта трубопроводных работ, который остается стационарным относительно труб во время цикла сварки, но перемещается по отношению к судну. После прохода плети длиной 24 м такой подвижный участок быстро возвращается в исходную точку.

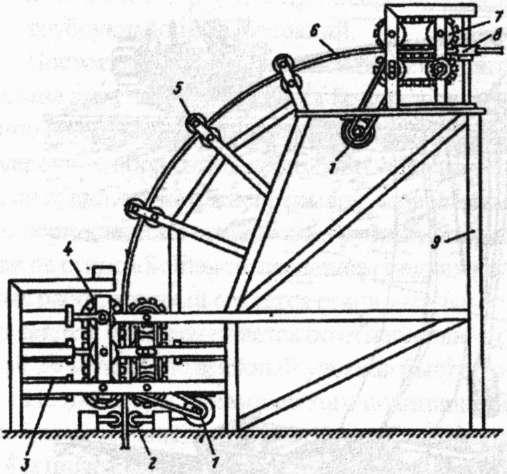

При развертывании натяжение в трубах создается специальным натяжным механизмом, выпрямление происходит при прохождении труб между направляющими роликами, размещенными так, чтобы труба оставалась практически прямой при выходе из заднего барабана [8].

Недостатком динамического позиционирования является глубокая осадка судна, оснащенного азимутальным движителем, находящимся примерно в 4 м ниже киля; подход к берегу невозможен, так как требуется глубина воды не менее 15 м. По сравнению с оснащением судна съемными движителями и системой заякоривания более экономичным и практически выполнимым считается использование небольшой баржи с малой осадкой, оптимизированной для буксировки трубоукладочного судна к берегу.

Компания «Taylay Diving» в 1971 г. ввела в эксплуатацию баржу «Whit- ter», предназначенную для укладки и ремонта подводных трубопроводов (рис. 39) [1]. Баржа длиной 87 м и шириной 21м имеет экипаж из 75 человек, состоящий из водолазов, инженеров и специалистов по подводным работам. Оборудование баржи включает систему жизнеобеспечения под водой и устройство для выравнивания подводных трубопроводов. Система жизнеобеспечения позволяет водолазам работать на глубине в течение 5...6 ч без учета времени на декомпрессию. Основными элементами системы являются: трехсекционная палубная декомпрессионная камера, погружная водолазная камера с механизмами для ее спуска и подъема, контрольная рубка для управления работой системы жизнеобеспечения.

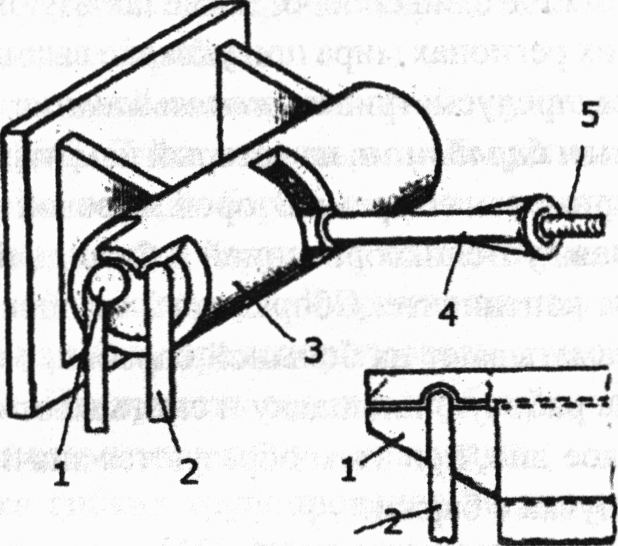

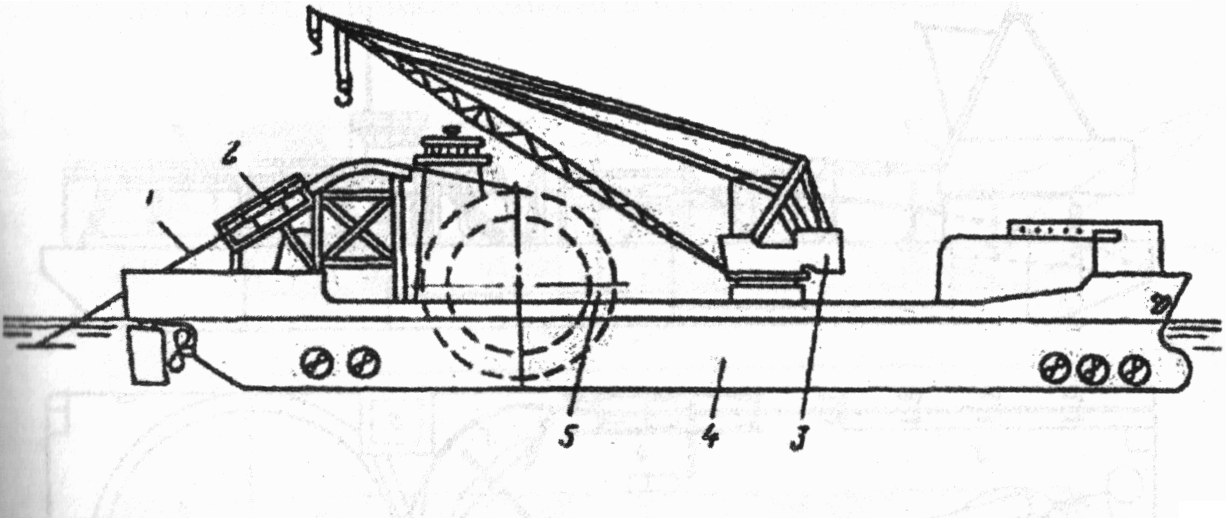

Баржа с барабаном (рис. 24) [6] отличается от других судов тем, что полностью готовый к укладке (сваренный, изолированный и прошедший гидравлические испытания) трубопровод наматывается на барабан, находящийся на ее палубе.

В процессе свертывания труба протаскивается через направляющие ролики, имеющиеся на барабане, который приводится во вращение

Рисунок 24 — Баржа с барабаном: 1 — трубопровод; 2 — выпрямляющий механизм; 3 — край; 4 — судно; 5 — барабан

Во время этих операций труба испытывает пластические деформации от изгибных напряжений и контактного давления, в результате чего она принимает некоторую овальность. Диаметр барабана зависит от допустимой пластической деформации. Соотношение между диаметром барабана и диаметром трубы равно 30.. .40 [8]

Укладка с барабана позволяет опускать трубопровод в воду под углом, близким к прямому, что позволяет обходиться без стингера. Скорость укладки трубопровода с таких барж достигает 20 км/сут.

Рисунок 25 — Выпрямляющий механизм: 1 — привод гусеничного механизма; 2 — индикаторы контроля кривизны механизма; 3 — гидродомкрат для прижатия гусеницы; 4 — выпрямляющий гусеничный механизм; 5,8 — направляющий ролик; 6 — трубопровод; 7 — гусеничный механизм для протаскивания; 9 —рама

Американской компанией «Fluor Ocean Services» на основе использования специальной трубо гибочной установки, с помощью которой на берегу осуществляется навивка предварительно сваренных труб на барабан-кассету, а в море обратная операция - сматывание трубопровода с кассеты и укладка его на дно, разработана специальная трубоукладочная баржа «Fluor RB-2» [54].

Укладка трубопровода с такой баржи может производиться двумя способами. При первом конец трубопровода, намотанного на барабан, закрепляется жестко к заякоренному или установленному на морском дне сооружению, а баржа движется по трассе, разматывая барабан-кассету. При втором баржа заякоривается, а трубопровод сматывается с барабана-кассеты и укладывается по трассе с помощью буксира. По данным фирмы «Fluor Ocean Services» трубоукладочная баржа «Fluor RB-2» обеспечивает скорости укладки подводного трубопровода 1500.. .3000 м/ч. Однако при использовании этого метода наблюдаются овальность и пластические деформации труб, что исключает их обетонирование и ограничивает диаметр [8]. Трубы должны иметь массу, достаточную для погружения и устойчивости на грунте. В настоящее время диаметр укладываемых трубопроводов с судов с барабаном по условию обеспечения необходимой отрицательной плавучести без пригрузов ограничен 400 мм. Необходимо отметить, что при изоляции трубопроводов, укладываемых данным способом, возникают определенные трудности в связи с проходом через трубогибочный механизм.

В феврале 1979 года было спущено на воду динамически закрепляемое судно длиной 122 м, способное укладывать трубопроводы диаметром 400 мм на глубинах до 600 м [27].

«Apache»— первое динамически заякориваемое судно, предназначенное для укладки стальных трубопроводов с барабана, было построено Галвестонским отделением компании «Tod sheeppyards». Судно может укладывать трубопроводы диаметром от 100 до 400 мм, предварительно сваренными плетями длиной от 11 до 80 км. В конструкции судна использованы некоторые запатентованные изобретения, внедренные на построенной в 1970 г. несамоходной барабанной трубоукладочной барже меньших размеров - «Chicasso». В отличие от «Chicasso», новое судно может передвигаться к месту укладки подводного трубопровода в любом районе земного шара с крейсерской скоростью 23 км/ч. Когда судно уже находится на месте производства работ, оно, перемещаясь, может сматывать с барабана трубопровод, спуская его с кормы со скоростью от 2,8 до 3,7 км/ч. Полная длина укладочного судна 122 м, ширина 21,5 м. Оборудованное двумя винтами и приводом от двух дизельных двигателей общей мощностью 5400 кВт оно обладает радиусом плавания 800 км. Его барабан, вращаясь на горизонтальной оси, подает трубопровод на стапель с регулируемым уклоном, снабженный гидроприводным выпрямителем труб. При подъеме стапеля на максимальную высоту судно может укладывать трубопроводы диаметром 400 мм на морских участках глубиной до 600 м и трубопроводы меньшего диаметра на глубинах до 900 м. Высота барабана 25,3 м, диаметр ступицы 16,5 м, ширина между наружными фланцами 6,7 м. Он сможет нести на себе до 1800т труб, что соответствует 80км труб диаметром 100мм; 48,8км труб диаметром 150мм; 31,7 км труб диаметром 200 мм; 16,4 км труб диаметром 300 мм; 9,2 км труб диаметром 400 мм. Судно может везти также различные сочетания труб разных диаметров. На палубе судна установлены две якорные лебедки с 2 тыс. м якорного троса диаметром 50 мм, два якоря массой по 13,6 т для носа и два якоря массой по 9 т для кормы, два поворотных крана грузоподъемностью по 41 т со стрелами длиной 30 м, передвижной кран грузоподъемностью 180 т со стрелой длиной 33,5 м и лебедка для подъема трубы со дна с тяговым усилием 136 т. Центровка, сварка, изоляция труб, и намотка трубопровода на барабан производятся на берегу, а затем трубопровод, намотанный на барабан, перевозится на судне к месту укладки. Единственные сварочные работы, которые надо выполнить на месте укладки, — это приварка новой плети к концу уже уложенной или наварка заглушки на конец плети трубопровода перед спуском.

Для операций с трубопроводом на «Apache» установлены барабан, гидравлическая система, трубопроводный стапель, выпрямитель трубопровода, натяжное устройство, зажим для центровки захлестов, трубный центратор, система спуска и подъема конца трубопровода, платформы и приборы для измерения угла изгиба трубопровода, натяжения и скорости. Платформы размещены на кормовом стапеле и используются для сварки захлестов, просвечивания швов гамма-лучами, нанесения изоляции на швы и прикрепления к трубопроводу протекторов. Натяжное устройство состоит из двух вращающихся в противоположных направлениях шкивов, каждый из которых приводится двумя гидравлическими двигателями. Оно создает натяжение, необходимое для намотки трубопровода на барабан, а также развивает натяжение величиной 360 кН, дополняющее натяжение, создаваемое барабаном, при некоторых операциях укладки. Максимальное натяжение, создаваемое барабаном, - 900 кН.

Среди преимуществ нового судна - возможность укладки трубопроводов на глубинах 300...600 м. Динамическое закрепление судна устраняет необходимость в обычном заякоривании, а кормовой стапель с регулируемым уклоном позволяет спускать трубопровод в воду под углом от 18 до 60° к горизонтальной плоскости. Значение возможности спуска трубы в воду под большим угле может быть проиллюстрировано на примере укладки трубопровода диаметром 300 мм на глубину 300 м. Если угол между стапелем и поверхностью воды 20°, то необходимое натяжение составит около 1200 кН. Увеличение угла до 40° снизит необходимое натяжение примерно до 300 кН. При 60° натяжение уменьшается до 150 кН. Этот больший угол входа позволяет сооружать трубопровод с меньшим натяжением, что, в свою очередь, увеличивает возможную глубину укладки трубопровода. Большой угол входа также уменьшает напряжение изгиба и устраняет потребность в стингере.

При использовании главного и одного или нескольких транспортабельных барабанов судно может укладывать трубопроводы пучками. Типичный пучок, например, может состоять из одного трубопровода диаметром 200 мм, сматываемого с главного барабана, и трубопроводов диаметром 100 и 50 мм, сматываемых с отдельных транспортабельных барабанов. Трубопроводы предполагается связывать вместе на кормовом стапеле, а затем укладывать единым пучком.