- •Содержание

- •Вступление

- •Раздел 1. Особенности проектирования и прокладки морских трубопроводов

- •Раздел 2. Нормативные методы расчета несущей способности морских трубопроводов

- •Раздел 3. Методы сооружения морских трубопроводов

- •Раздел 4 эксплуатация морских трубопроводов

- •Раздел 5. Развитие процессов переработки продукции скважин в условиях морского месторождения

Раздел 5. Развитие процессов переработки продукции скважин в условиях морского месторождения

Высокие эксплуатационные затраты при разработке морских нефтегазовых месторождений (особенно глубоководных) могут превратить рентабельную залежь в неэкономичную.

При разработке морских месторождений большое значение имеет знание физико-химических свойств нефти, поскольку от этого зависит правильный выбор варианта разработки месторождения, а также способа транспортировки продукции скважин на берег.

Промышленная добыча нефти, начавшаяся в 20-е гг. прошлого столетия в Калифорнии и продолжившаяся в 30-е гг. на Каспии в районе Баку, а также все освоенные в более позднее время морские месторождения убедительно показали, что нефти морских месторождений имеют значительные отличия по своим физико-химических свойствам. Этот факт можно проследить при анализе свойств нефтей основных морских месторождений, что крайне необходимо для обеспечения рациональной разработки месторождения, транспорта нефти на берег, а также для выбора метода ее переработки на береговых нефтеперерабатывающих заводах.

5.1. Физико-химические свойства нефтей, добываемых на основных морских месторождениях мира

Анализ состава нефти любого месторождения (в том числе и морского) нефти на начальном этапе позволит оптимально подобрать методы и технические средства разработки месторождения, а также выбрать способы и средства доставки нефти потребителю, нуждающемуся в конкретном сорте нефти. Для рассмотрения свойств нефтей морских месторождений выбраны основные морские месторождения мира, находящиеся в промышленной разработке к началу 80-х гг. XX столетия. Сведения по составу нефтей имеют некоторые различия. Так, для анализа нефтей зарубежных месторождений применяется методика, разработанная горным бюро США, предусматривающая определение плотности, вязкости, содержания серы, кокса, микроэлементов - ванадия и никеля. Реже встречаются сведения о содержании твердых парафинов и селикагелевых смол [10].

Ранее была принята технологическая классификация нефтей по ГОСТ 912-65, где сведения о содержании парафинов смол и асфальтенов являются обязательными [19].

Физико-химические свойства нефтей морских нефтегазовых месторождений США

КАЛИФОРНИЯ

Освоены 3 нефтегазоносных бассейна, расположенных в прибрежной зоне. Глубина продуктивных пластов изменяется от нескольких сотен метров до 3700 м. Нефти в большей степени тяжелые, с большим содержанием серы фракционный состав нефтей характеризуется небольшим выходом низкокипящих фракций. В групповом углеводородном составе преобладают нафтеновые углеводороды. На всех месторождениях добывается нефть с высоким содержанием газа.

МЕКСИКАНСКИЙ ЗАЛИВ

Имеются около 5000 нефтяных и газонефтяных месторождений в береговой зоне и акватории залива. По направлению к экваториальной части бассейна глубина залегания углеводородных скоплений увеличивается до 5000 м. Нефти акваториальной зоны в основном легкие, малосернистые. В континентальной зоне преобладают нефти средней плотности с увеличенным содержанием серы. По групповому составу нефти метаново- нафтеновые со средним выходом низкокипящих фракций. В большинстве нефтей отмечено высокое газосодержание.

НЕФТЕГАЗОВЫЙ БАССЕЙН ЗАЛИВА КУКА

В разработке было 3 нефтяных и 3 газонефтяных месторождения. Продуктивными отложениями являются песчаники палеогена и неогена. Основной нефтегазоносный горизонт - песчаники Хемлок, залегающие на глубине 2490.. .3470 м. Нефти весьма разнообразны по плотности, малосернистые, с высоким содержанием бензиновых фракций и разнообразны по газосодержанию.

Физико-химические свойства нефтей месторождений Северного моря

ВЕЛИКОБРИТАНИЯ

Более 20 нефтяных месторождений расположены в принадлежащем Великобритании секторе Северного моря. Большинство открытых в британском секторе Северного моря месторождений относятся к категории крупных и крупнейших. Нефтяные месторождения сосредоточены в северной части сектора, залежи приурочены к терригенным коллекторам юры и палеогена. Нефти северо-морских месторождений характеризуются, в основном, средней плотностью, высокой газонасыщенностью и невысокой сернистостью

Физико-химические свойства нефтей Венесуэлы (Маракаибский нефтегазовый бассейн)

В разработке 47 нефтяных и 3 газонефтяных месторождения. Продуктивные горизонты к отложениям мела, палеогена и неогена на глубине 110...4500 м.

Состав нефтей тесно связан с глубиной и стратиграфический принадлежностью продуктивных горизонтов. Отложения миоцена — олигоцена содержат тяжелые высокосернистые нефти. Нефти эоцена носят промежуточный характер, в отложениях палеоцена и мела распространены залежи сравнительно легких низкосернистых нефтей. Нефти Маракаибского нефтегазового бассейна отличаются высокой газонасыщенностью.

Как показывает анализ свойств нефтей морских месторождений, между ними больше различий, чем сходства. И в каждом конкретном случае, прежде чем приступить к разработке месторождения, необходимо оценить возможность его освоения, исходя из специфики нефтей. Тем не менее можно отметить сходство всех рассмотренных нефтей по такому показателю, как газосодержание. В большинстве случаев этот показатель достаточно высок. Если в условиях добычи нефти на суше этот фактор не является определяющим, то в ограниченном пространстве эксплуатационных платформ проведение подготовки нефти для дальнейшей транспортировки затруднено, и этот факт во многих случаях необходимо учитывать. Перекачка таких многофазных систем по трубопроводам на берег может быть осложнена целым рядом факторов. Необходимо изучить характер течения конкретной многофазной системы в трубопроводе большой протяженности. На основе этого должен быть разработан комплекс мероприятий по предотвращению осложнений при перекачке многофазной среды по трубопроводам, среди которых выделим следующие:

— предотвращение гидратообразования в присутствии воды жидких и газообразных углеводородов;

— предотвращение коррозии и эрозии трубопроводов при перекачке многофазных сред;

— подбор надежных насосов и приводов для перекачки многофазных сред, а также источников энергоснабжения и системы регулирования повышения давления в трубопроводах для многофазных сред;

— снижение гидравлических потерь на трение при перекачке продукции скважин в виде многофазного потока;

— затруднение в моделировании и прогнозировании параметров работы трубопровода, перекачивающего многофазную среду;

— подбор и обустройство подводных эксплуатационных систем модульного типа для многофазного потока.

Учитывая приведенные выше факторы, во многих случаях при освоении морских месторождений, применение трубопроводов для перекачки многофазной продукции скважин на берег не представляется возможным, поскольку требуются значительные материальные затраты. Этот факт может привести к нецелесообразности эксплуатации нефтяного месторождения при добыче нефти с высоким газосодержанием.

5.2 Технологии и технические средства, применяемые на морских месторождениях для разделения многофазной продукции скважин

С середины 50-х гг. XX в. при эксплуатации морских месторождений большое внимание уделялось конструированию новых типов оборудования, которое позволило бы сократить время обслуживания и тем самым снизить эксплуатационные затраты. Увеличение рентабельности может быть достигнуто за счет необычного использования углеводородов в морских условиях и оптимизации размещения и работы эксплуатационного оборудования. Одним из таких направлений является создание компактного оборудования для сепарации газонефтяного потока. Применение сепарационных установок обеспечит разделение потока на два наиболее важных компонента: нефть и газ. Нефть транспортируется на берег выбранным для данного месторождения способом (трубопровод, танкер), а в отношении газа оператор может принять одно из следующих решений:

— сжигать на факеле;

— закачивать обратно в пласт;

— получать сжатый газ и транспортировать его на берег;

— производить электроэнергию;

— химическим путем получать синтетические продукты;

— получать сжиженный газ с последующей доставкой его на берег.

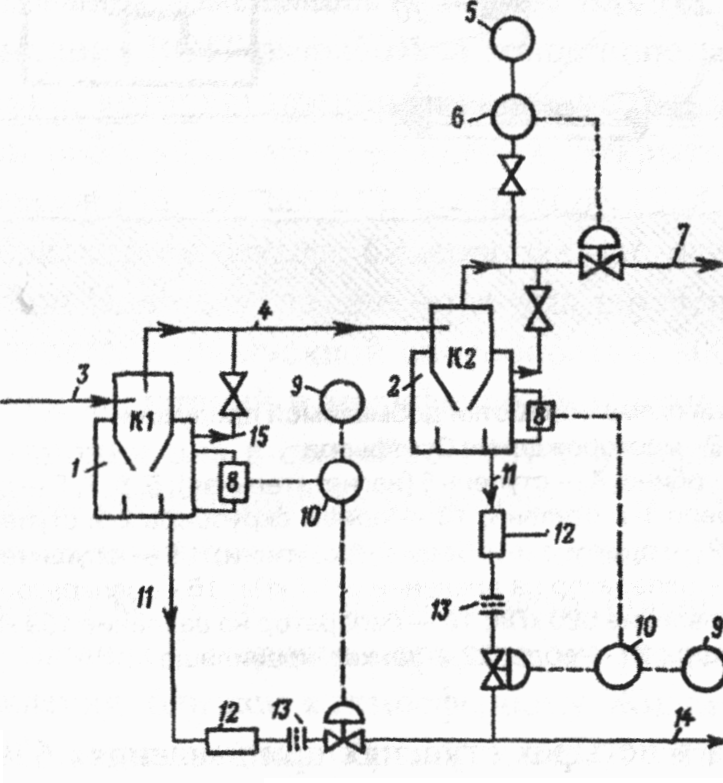

В 1979 г. была разработана система, состоящая из двух циклонов. Газ и нефть подаются в первый циклон, где осуществляется первичная сепарация. Выходящий из первого циклона поток газа вместе с увлекаемой нефтью сепарируется во втором циклоне. Сепарация воды и нефти осуществляется путем коалесценции нефтяных капелек в аппаратах патронного типа, размещенных в емкостях с высоким давлением. Вода с небольшим содержанием нефти, выходящая из первой сепарационной емкости, подвергается дополнительной обработке во второй емкости (рис. 33).

После предварительных лабораторных испытаний системы на одном из месторождений Ближнего Востока, а также проведения промысловых испытаний была создана компактная система сепарации нефти и газа производительностью 9,5 тыс. м3/сут, а также система сепарации воды и нефти производительностью 24 тыс. м3/сут, требующая в 10 раз меньше времени для сепарации, чем необходимо при использовании электростатической или воздушной флотационной системы, и занимающая только 28 % пространства палубы.

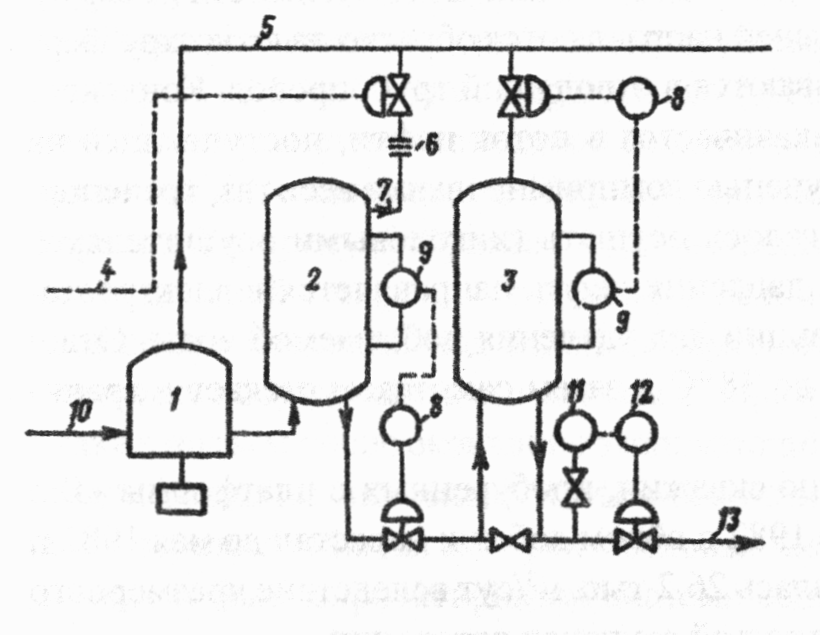

В 1982 г. в норвежском секторе Северного моря на платформе «Стат- фьорд В» была применена технология отделения газа и закачки его в пласт. Единая технологическая схема на платформе В обеспечивала выделение до 5,1 млн м3/сут из 28,6 тыс. м3/сут нефти в четырех ступенях сепарации (рис. 34) [47].

Рисунок 33 — Схема компактного оборудования для сепарации нефти и газа:

1 — первичный циклонный сепаратор; 2 — вторичный циклонный сепаратор; 3 — подача нефти или пены; 4 — газ + некоторое количество нефти; 5 — регистрирующий манометр; 6 — автоматический регулятор давления; 7 — сепарированный газ; 8 — уровнемер; 9 — регистратор уровня; 10 — регулятор уровня; 11 — нефть; 12 — анализатор плотности; 13 — расходомер; 14 — сепарированная нефть; 15 — газ

Рисунок 34 — Схема компактного оборудования для сепарации воды и нефти: 1 — предварительный фильтр; 2 — первичный сепаратор воды и нефти; 3 — сепаратор воды с небольшим содержанием нефти; 4 — контроль уровня в сепараторе нефти и газа;

— линия обратной промывки;

— расходомер; 7 — нефть; 8 — регулятор уровня; 9 — уровнемер; 10 — жидкость из сепаратора нефти и газа; 11 — датчик давления; 12 — автоматический регулятор давления; 13 — отсепарированная вода

Рисунок 35 — Технологическая схема обработки добываемой продукции на платформе «В» месторождения Статфьорд:

— пласт; 2 — платформа; 3 — газовая турбина; 4 — ступень 5 (нагнетательная); 5,6,7,8 — ступени рекомпрессии; 9 — прием скруббера 1-й ступени; 10 — прием скруббера 2-й ступени;

— прием скруббера 3-й ступени; 12 — прием скруббера 4-й ступени; 13 — осушитель; 14 — выкид скруббера 3-й ступени; 15 — сепаратор на давление 6797 кПа; 16 — сепаратор на давление 2200 кПа; 17 — сепаратор на давление 620 кПа; 18 — сепаратор на давление 159 кПа; 19 — устройство коалесценции; 20 — нефть; 21 — вода; 22 — танкер-хранилище

Добытая нефть дегазируется в четырех ступенях при давлениях 6797, 2200,620 и 159 кПа. После каждой ступени сепарации газ охлаждается и перед компримированием из него удаляются все жидкости. Жидкости из скрубберов четвертой и третьей ступеней направляются обратно на вход скруббера второй ступени, откуда закачиваются в отводящий трубопровод. Конденсат с входа в первый скруббер закачивается в поток нефти, поступающей на хранение. Перед четвертой ступенью компримирования весь газ, транспортируемый к берегу предполагалось осушать гликолевыми осушителями.

После сепаратора низкого давления нефть направляется в электростатическое устройство коалесценции для удаления добываемой воды. Отделившаяся нефть охлаждается до 38 °С и затем самотеком стекает в хранилище.

После ввода в эксплуатацию скважин, пробуренных с платформы «В», и начала закачки газа в ноябре 1982 г. объем добычи нарастал до мая 1983 г. В то время добыча ограничивалась 26,2 тыс. м3/сут вследствие чрезмерного пенообразования во второй и третьей ступенях сепарации.

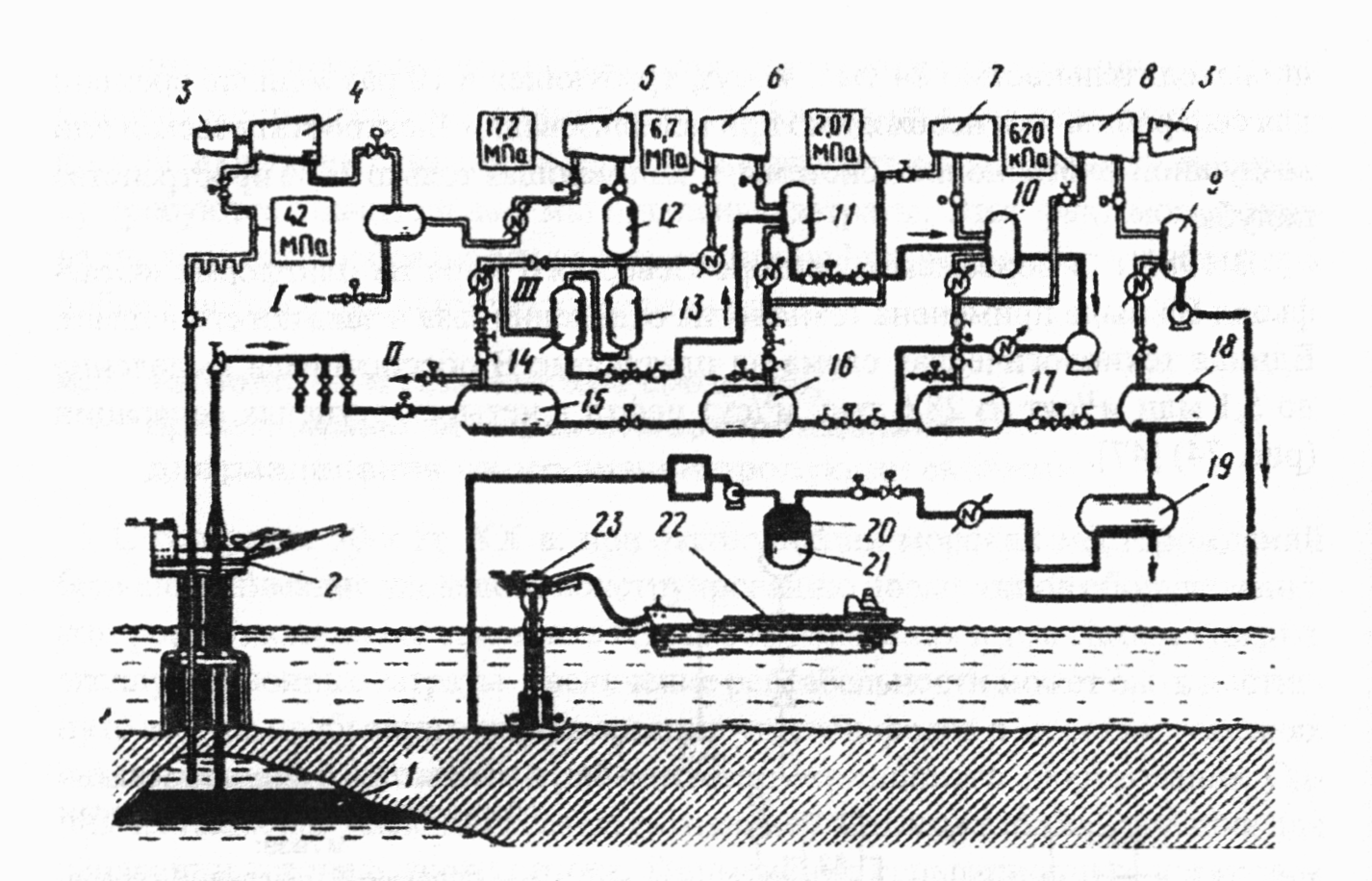

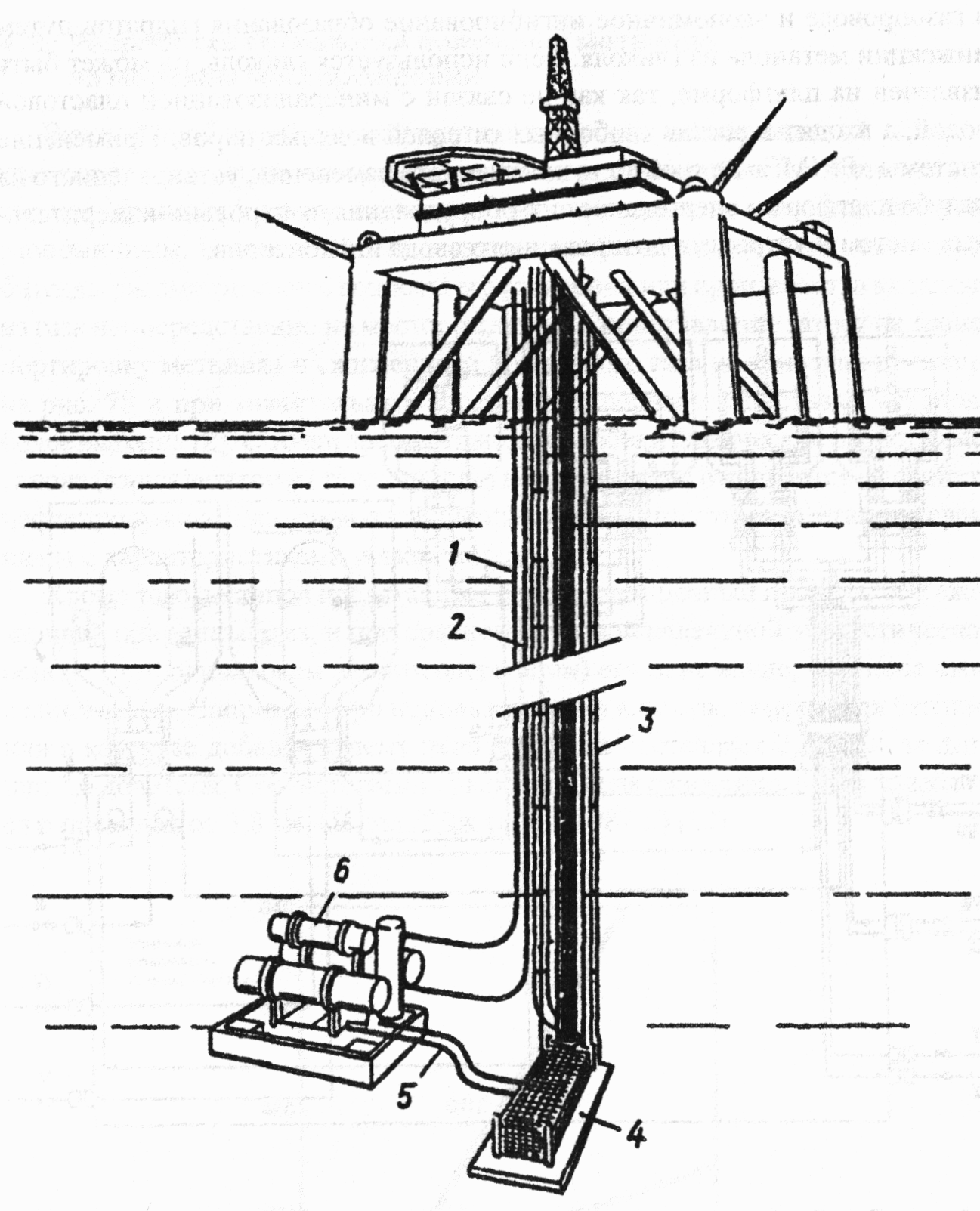

В результате оптимизации технологического процесса добычу увеличили до 29,4 тыс. м3/сут. Пенообразование удалось устранить в марте 1984 г. путем установки сепарирующих элементов с повышенной площадью контакта в трех последних ступенях сепарации. После ввода в эксплуатацию одной ступени компримирования газа добычу нефти довели до 34,2 тыс. м}/сут. Летом 1984 г. подключили параллельную нитку компримирования газа, что обеспечило возможность увеличения добычи нефти до 37,4 тыс. м3/сут. Успешное применение антипенного реагента позволило в мае 1985 г. увеличить добычу нефти до 40 тыс. м3/сут. В этом случае, как и в предыдущем, оборудование размещалось на палубе эксплуатационной платформы. В 1988 г. компания BOIT разработала концепцию подводной сепарационной установки, которую предполагалось использовать для разделения продукции небольших месторождений, открытых в водах, доступных для водолазов [1]. В сентябре 1988 г. на месторождении Арджилл в британском секторе Северного моря, эксплуатируемом компанией «Hamilton Brothers», на дно моря был спущен опытный образец подводного сепаратора пропускной способностью 800 м3/сут. После проведения рабочих испытаний и модификаций основных компонентов сепарационной установки она в сентябре 1989 г. утверждена регистром Ллойда. Подводная сепарационная установка SSSU (Sub Sea Separator Unit) обеспечивает поступление продукции скважин к двухступенчатому сепарационному комплексу, позволяющему обрабатывать 1600 м3/сут продукции в условиях Северного моря, где она разделяется на нефть, газ и воду при давлении, близком к атмосферному. Жидкие продукты откачиваются насосом для дальнейшей обработки ими удаления. Давление внутри сепаратора гравитационного типа регулируется путем отбора газа или сбросом его на факельную свечу на поверхности (рис. 36).

Схема установки экспериментального сепаратора представлена на рис. 37.

Фирма «Alpha Thames Engineering» (ATE) в 1992 г. представила свою комплексную систему подводной сепарации для малорентабельных месторождений в Северном море [1]. Система подводной сепарации «PRIME» фирмы ATE предусматривает использование имеющегося оборудования для подводной сепарации, но скомпонованного в модули специально для проведения операций под водой. Модульная форма облегчает испытания и приемку оборудования, его монтаж в море и безводолазное обслуживание, а также подъем после окончания эксплуатации месторождения. В начальной стадии создания системы «PRIME» нефтяные компании представили данные о неразработанных малорентабельных месторождениях. На основе этих данных и была спроектирована система сепарации, имеющая следующие основные характеристики:

- возможность обработки до 3200 м3/сут продукции из двух добывающих скважин (при двух нагнетательных) с одной сепарационной линией, обеспечивающей одноступенчатую сепарацию;

- откачка при необходимости жидкой продукции к существующей платформе;

- пригодность для различных глубин моря;

- возможность безводолазного извлечения на поверхность всех компонентов оборудования, требующих обслуживания или ремонта;

- способность транспортировать на расстояние до 50 км к существующей эксплуатационной платформе нефти и газа в неподготовленном для продажи виде.

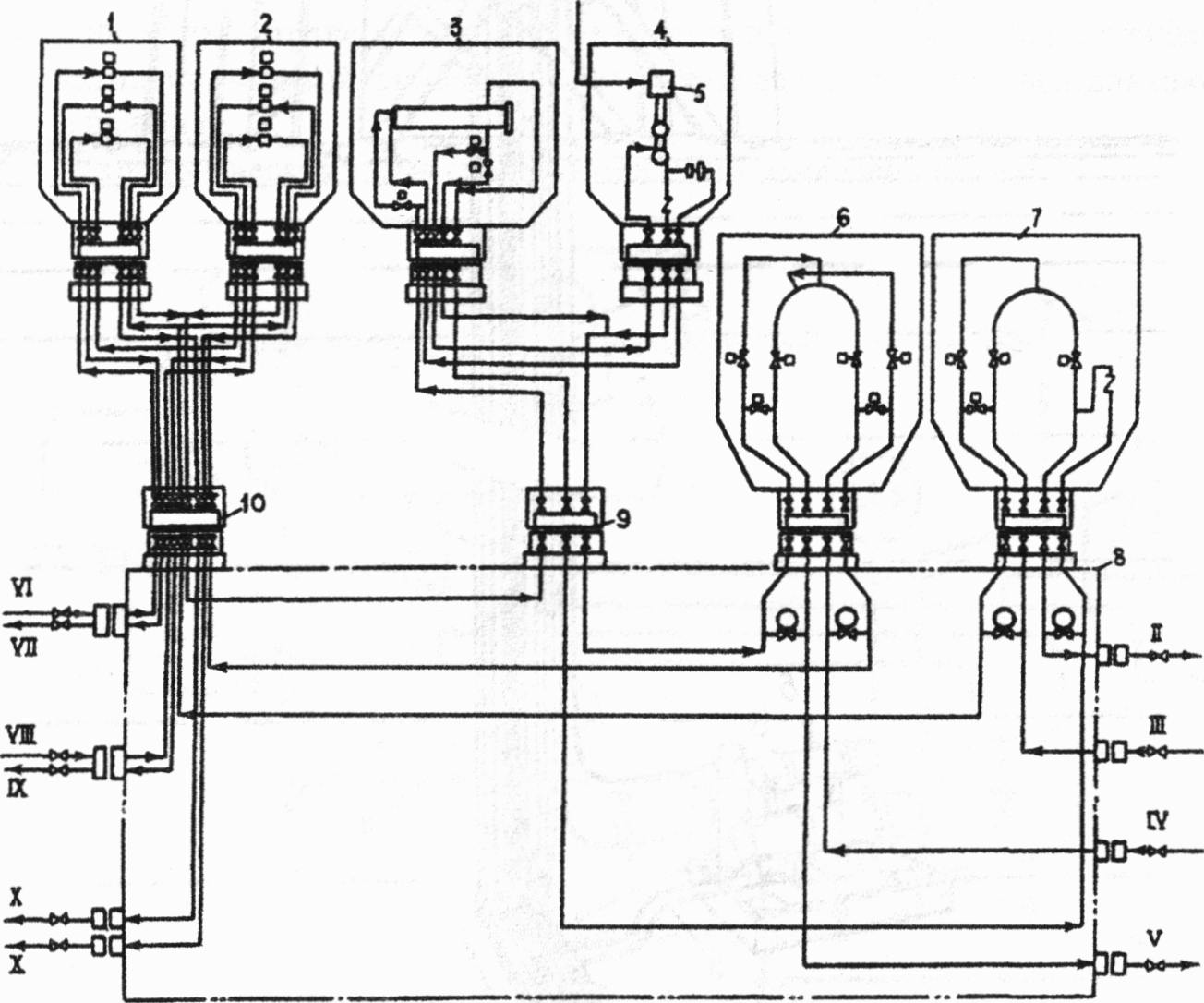

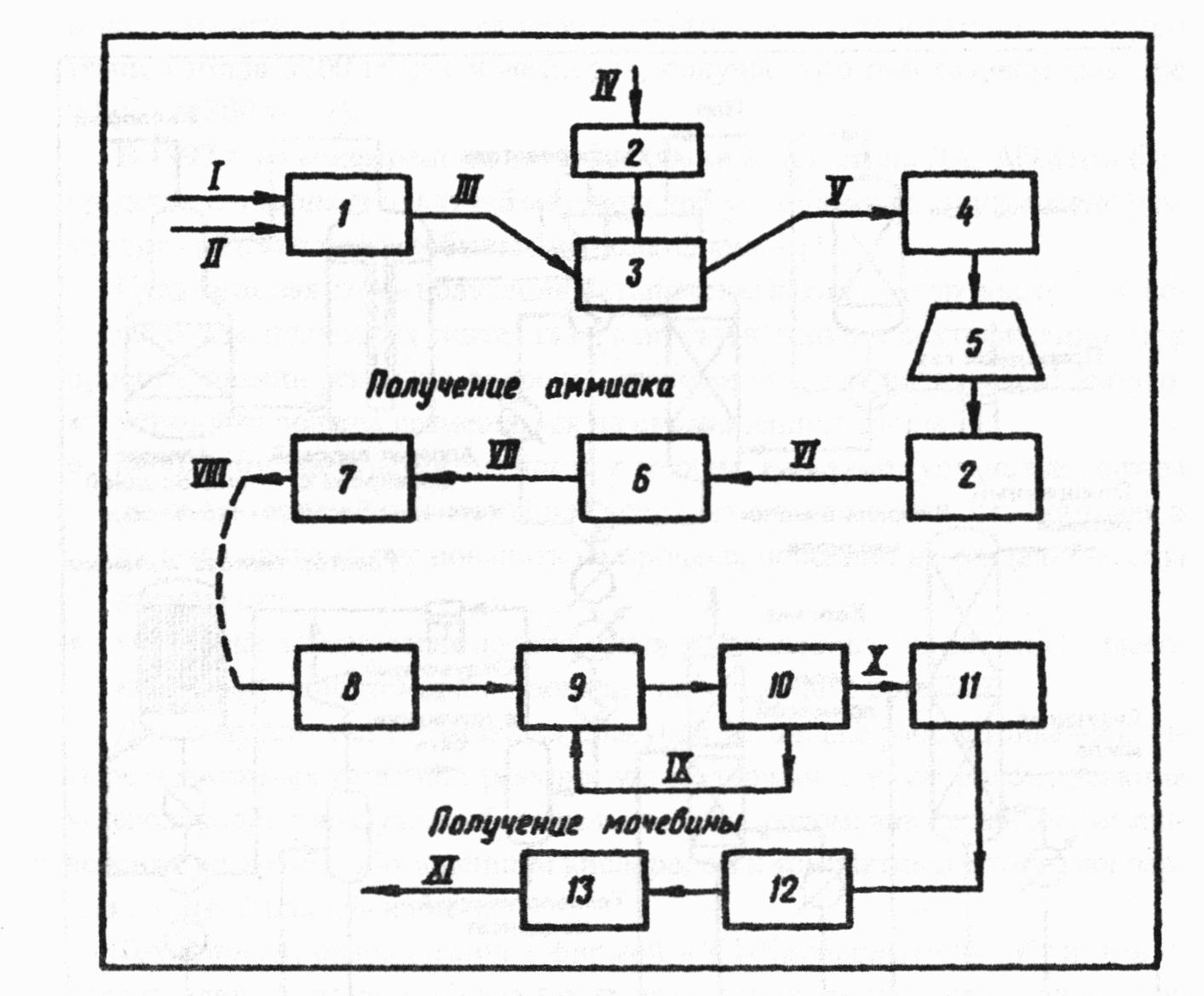

Технологическая схема системы «PRIME» приведена на рис. 38.

Рисунок 36 — Схема подводной сепарационной установки на 1600 м3/сут с двумя ступенями сепарации, хранилищем нефти и воды, однофазной перекачкой нефти и воды и сжиганием газа на факеле:

— из скважин; II — газ на сжигание; III — нефть к танкеру; IV — вода к танкеру; 1 — коллектор;

— сепаратор первой ступени на 2,5 МПа; 3 — хранилища; 4 — нефтяной манифольд; 5 — водяной манифольд; 6 — сепаратор второй ступени на 0,12 МПа; 7 — песок; 8 — вода; 9 — нефть

Рисунок 37 — Схема экспериментального сепаратора на месторождении Арджилл фирмы «Hamilton Brothers» в британском секторе Северного моря: 1 — газовый райзер; 2 — кабель обеспечения; 3 — существующие райзеры; 4 — существующий манифольд; 5 — выкидные линии; 6 — экспериментальная подводная сепарационная установка на 800 м3/сут массой 60 т размерами 7x5x5 м

Система «PRIME» совместима с газлифтом, обычно применяемым методом механизированной добычи нефти из скважин с подводным расположением устья. Выделение легких углеводородов в газовую фазу из массы добытой в жидкой фазе воды обеспечивает уменьшение риска гидратообразования в газопроводе и экономичное ингибирование образования гидратов путем инжекции метанола из гликоля. Если используется гликоль, он может быть извлечен на платформе, так как не связан с минерализованной пластовой водой, а входит в состав свободных от солей водяных паров. Применение системы «PRIME» не требует существенного изменения, установленного на палубе платформы энергетического оборудования, контрольно-измерительных систем и устройств дозированного ввода ингибиторов.

Рисунок 38 — Технологическая схема подводной сепарации на типичном месторождении с добычей нефти 2400...3200 м'/сут, обеспечивающая закачку воды в пласт, газлифтный способ механизированной добычи и запуск с платформы скребков для очистки трубопроводов: I — подача электроэнергии; II — вывод газа высокого давления по райзеру на палубу платформы; III — газ для газлифта с палубы платформы; IV — закачка воды с палубы; V — нефть, вода, сжиженный газ к палубе платформы; VI — от скважины спутника №1 ; VII — газовая линия №1 ; VIII — от скважины спутника №2; IX — газовая линия Ns 2; X — закачка воды; 1 — эксплуатационный штуцерный модуль № 1 ; 2 — эксплуатационный штуцерный модуль № 2; 3 — сепараторный модуль; 4 — насосный и энергетический модуль; 5 — трансформатор; 6 — модуль для запуска скребков с целью очистки полости трубопроводов от жидкостей; 7 — модуль для запуска скребков с целью очистки полости трубопроводов от газа; 8 — главный коллекторный модуль; 9 — вторичный модуль №1 ; 10 — вторичный модуль № 2

В 1979-1980 гг. было проведено исследование технической и экономической целесообразности строительства в Северном море плавучего завода по получению из попутного газа метанола.

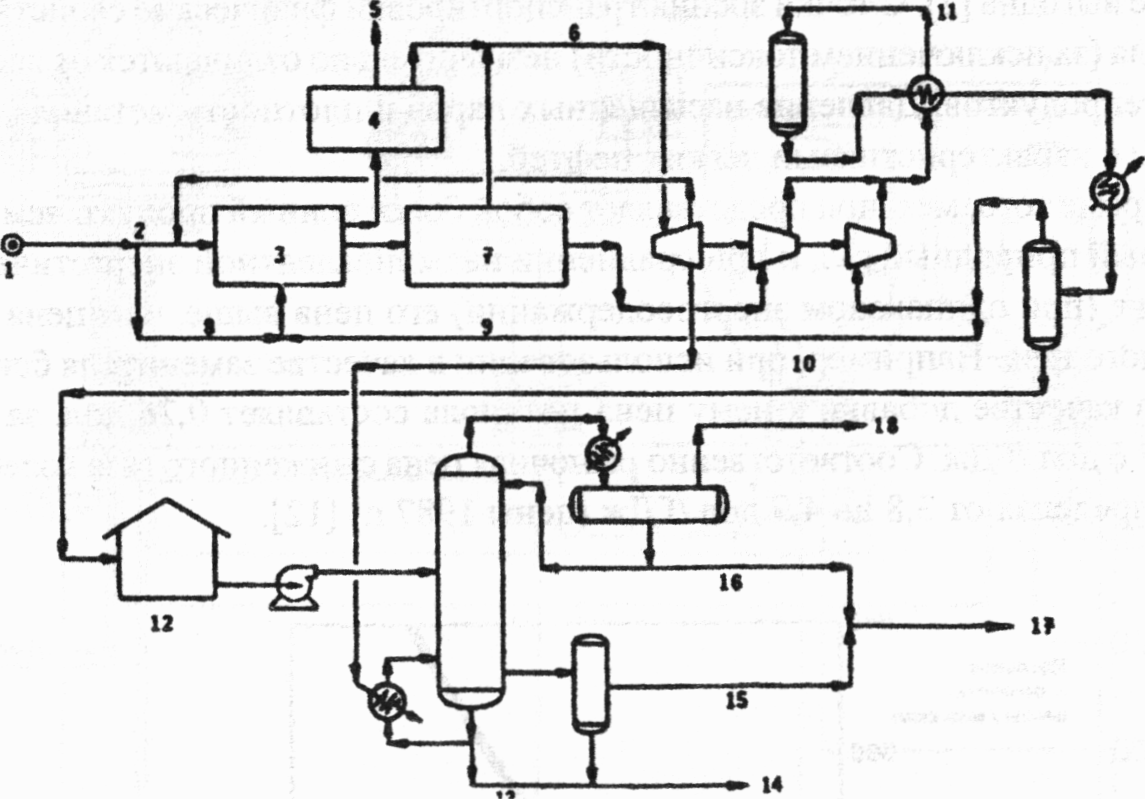

Все используемые процессы производства метанола в 80-е гг. из природного газа включали риформинг очищенного от сернистых соединений в потоке пара с образованием промежуточного газа, содержащего СО, Н2 и С02 в соответствующих пропорциях. Процесс получения метанола из природного газа в 1967 г. разработала английская компания ICI [9]. К 1980 г. технологическая схема производства метанола из природного газа была модифицирована и представлена на рис. 29 [2].

Рисунок 39 – Схема технологической линии по производству метанола из природного газа: 1 — очищенный природный газ; 2 — подача сырья; 3 — паровой риформер; 4 — теплообменник; 5 — выброс газа в атмосферу; 6 — поток водяного пара; 7 — теплообменник-холодильник; 8 — топливо; 9 — продувочная линия; 10 — турбокомпрессор; 11 — линия синтеза; 12 — хранилище для сырьевого метанола; 13 — осушитель; 14 — отвод воды; 15 — высшие спирты; 16 — метанол; 17 — метиловое топливо; 18 — легкие фракции

Применяемые процессы получения метанола, в основном, сходны, однако отличаются используемыми катализаторами и различной конструкцией риформеров и реакторов. Разработкой технологии получения метанола из природного газа в 80-е гг. занимались в США фирмы: «Haldor Topsoe»; «Imperial Chemical Industries»; «Vulcan-Cincinnati»; «Lurgi»; «Chemical Construction Corp.»; «Pritchard and Со».

Плавучая установка по производству метанола имеет ряд преимуществ перед береговыми предприятиями [1]:

— отсутствие трубопроводов и портовых сооружений значительно снижает капиталовложения;

— сокращение сроков строительства позволяет ускорить оборот капиталовложений;

— транспорт и хранение метанола становятся более удобными;

полная автономность установки позволяет обеспечить производство метанола в отдаленных районах;

— установка может быть использована для эксплуатации малодебитных газовых месторождений.

В начале 80-х гг. в Японии проводились исследовательские работы по утилизации попутного газа [1]. В 1980 г. была завершена разработка плавучей нефтегазоперерабатывающей системы. Система предусматривала переработку газа и получение сжиженного метанола на борту плавучей установки с последующей транспортировкой на танкере или барже. По окончании разработки месторождения установка может быть отбуксирована на другую точку.

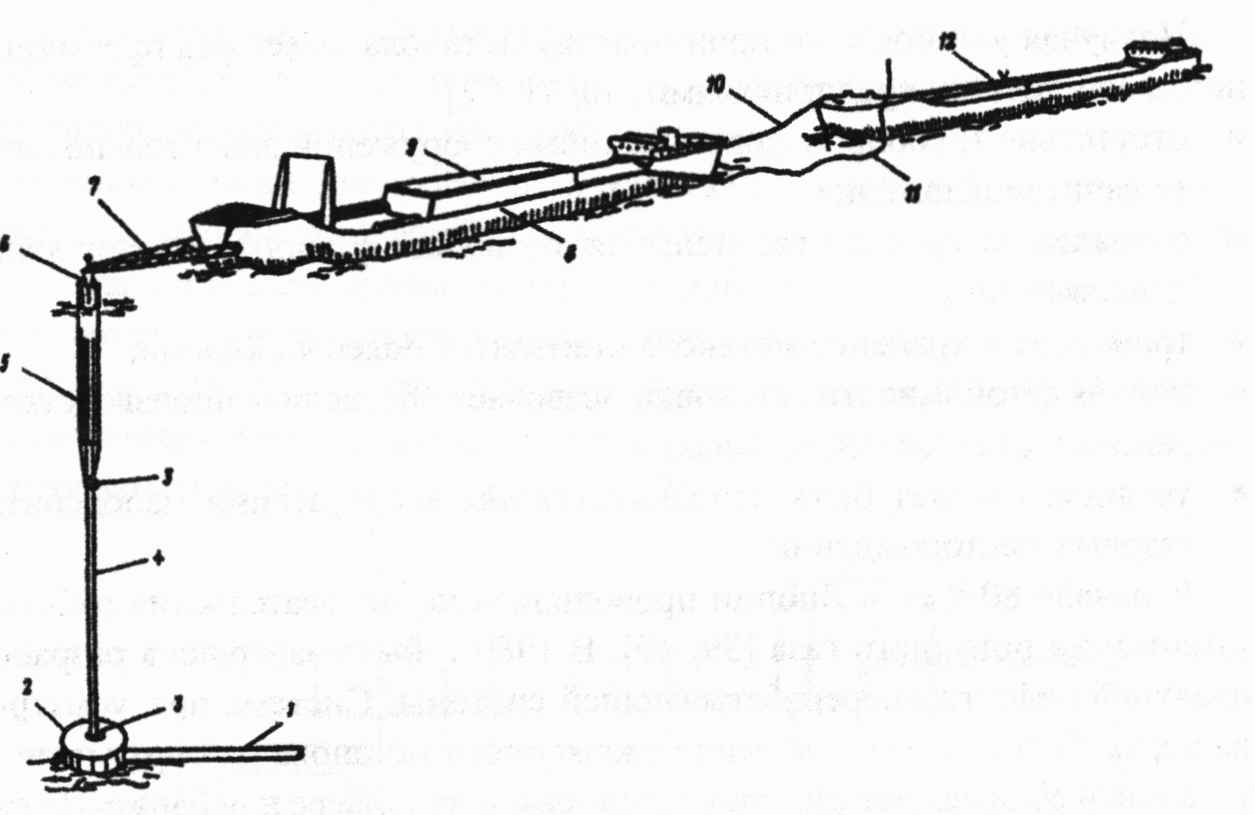

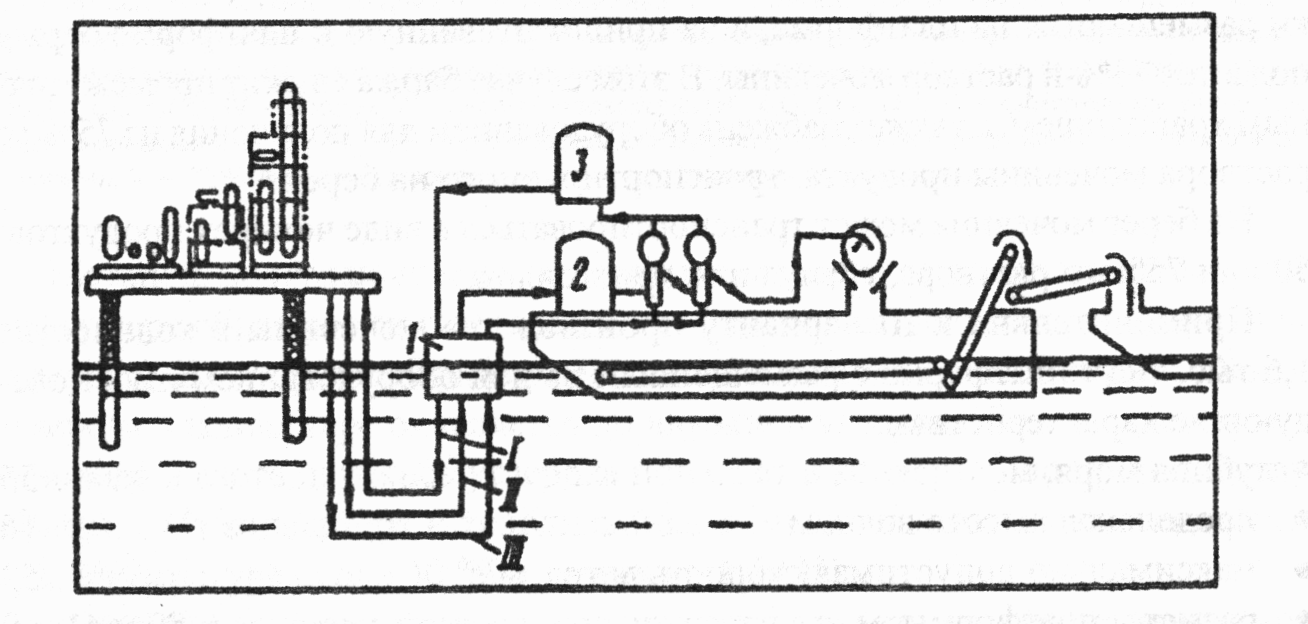

Схема эксплуатации нефтяного месторождения с применением плавучего завода по производству метанола производительностью 1000 т/сут, работающего по схеме низкого давления, спроектированного фирмой «Imperial Chemical Industries» (ICI) представлена на рис. 40 [1].

Газ очищается от сернистых соединений и в смеси с перегретым паром, получаемым из морской воды (требуется 1150 т воды на 1000 т метанола), подается на установку риформинга. Здесь образуется синтез-газ, содержащий водород и окислы углерода. Смесь компримируется и подается в реактор, где протекает реакция образования метанола. Полученный метанол после очистки хранится в танкере. Процесс не требует внешнего подвода энергии, его общий термодинамический КПД около 60 %. Для производства 1000 т метанола требуется около 880 тыс. м3 газа. Наиболее серьезные проблемы при создании плавучего завода по производству метанола связаны с установкой риформинга. Это наиболее громоздкое и тяжелое оборудование, масса которого около 2,5 тыс. т, а габариты 20 х 50 х 24 м. Специалисты ICI, выполнившие проект, указывают, что ветровые нагрузки не приведут к нарушениям в его работе. Установка риформинга может выдержать ветер скоростью более 55 м/с, ограничивающим фактором при этом может стать безопасность работы оператора. Перемещения суцна и изменение температуры воздуха не могут создавать трудности в работе установки риформинга.

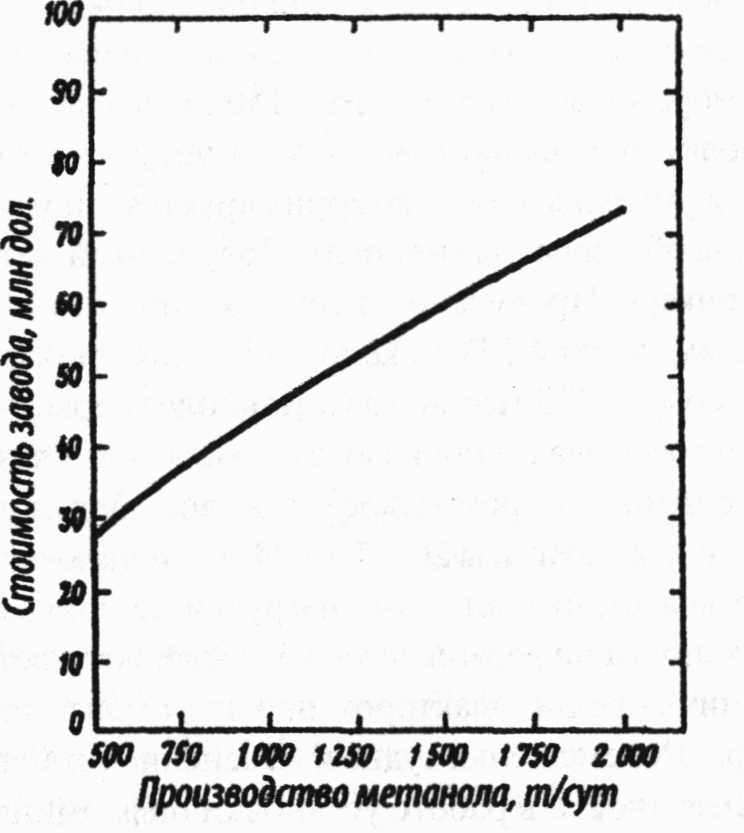

Стоимость завода для получения метанола высокого качества в зависимости от его производительности представлена на рис. 41.

Рисунок 40 — Схема эксплуатации нефтяного месторождения с использованием попутного газа для полумения метанола: 1 — газопровод; 2 — основание причала; 3 — универсальное соединение с вертлюгом; 4 — морской стояк; 5 — причальный буй; 6 — вертлюг; 7 — причальная ферма; 8 — танкер; 9 — завод по производству метанола; 10 — буксирный трос; 11 — плавучий рукав; 12 — танкер для перевозки метанола

Рисунок 41 — Зависимость стоимости завода по производству метанола от его производительности

В 1981 г. шведской фирмой «Swedyard development» совместно с фирмой «Haldor Topsoe» разработана серия нефтеперерабатывающих установок, построенных в соответствии с международными стандартами [1]. Установки для производства мочевины, метанола, целлюлозы и смежных продуктов смонтированы на платформах, которые могут быть размещены в прибрежных водах или в реках. Новая технология позволяет смонтировать установку на сборочной площадке, а затем доставить ее в необходимую точку с помощью баржи. Для доставки технологических установок применяются океанские баржи размерами до 120x35 и грузоподъемностью до 25 тыс. т, способные перемещаться со скоростью 11... 15 км/ч с помощью буксиров мощностью 7,5...10 МВт. В 1981 г. в стадии разработки находились специальные самоходные баржи (спуск на воду намечался в 1985 г.) со скоростью транспортирования 22...27 км/ч.

Одной из таких установок, разработанных фирмой в 1981 г., являлась плавучая установка по производству метанола мощностью до 3 тыс. т/сут, которая может быть построена за 28 месяцев.

5.3 Производство метанола на морском месторождении

Процесс производства метанола протекает при низком давлении и предполагает использование самого различного исходного сырья (природный газ, сжиженный нефтяной газ и т.д.). Основные ступени процесса:

- сероочистка (исходное сырье должно быть очищено от серы и хлора);

- паровой риформинг (разделение углеводородов на водород, окись углерода и двуокись углерода) происходит в трубах, заполненных катализатором; нагрев труб осуществляется снаружи; реакция протекает при температуре 850°С и давлении 2...4 МПа);

- синтез метанола (протекает при давлении 10 МПа);

- перегонка (после охлаждения конечный продукт перекачивается в резервуары под давлением, близким к атмосферному).

В 1984 г. фирма «Single by marins» совместно с корпорацией «Swedyard development» разработала комбинированную плавучую систему для добычи нефти и производства метанола, их хранения и отгрузки. Объединение процессов производства метанола и добычи, хранения и отгрузки нефти позволяет снизить капиталовложения и сократить эксплуатационные затраты.

В комбинированной плавучей системе используется постоянно заякоренное судно (переоборудованный танкер), на котором размещается оборудование для добычи нефти, производства метанола и отгрузки их в транспортные танкеры.

Большая часть оборудования группируется по назначению и монтируется в виде модулей. Минимальные размеры судна выбираются с учетом необходимого объема хранилища, определяемого числом дней работы с максимальной суточной добычей.

В 1997 г. на конференции по нефтехимии в Хьюстоне Дж. Аббатом был представлен вариант плавучей метанольной установки, которую можно разместить рядом с нефтедобывающей платформой [1].

Предлагаемая схема получения метанола включает стадии подготовки исходного газа, получения синтезгаза, синтеза метанола и ректификации. При проектировании решались вопросы, специфичные для плавучей установки:

- установка должна размещаться на ограниченной площади;

- необходима нечувствительность к волнам, поскольку установка должна работать в различных погодных условиях с учетом того, что бортовая и килевая качка могут повлиять на процесс, особенно на разделение газа и жидкости;

- установка и технология должны быть простыми, чтобы работать с высоким коэффициентом использования календарного времени.

Для получения синтез-газа на плавучей установке рассматривалось четыре возможных решения: реакция углеводородов с кислородом; реакция углеводородов с воздухом, обогащенным кислородом; автотермическая конверсия с воздухом, обогащенным кислородом и компактный агрегат конверсии с топкой под давлением.

Технология, разработанная фирмой «ICI-Katalco» (Великобритания), представленная на рис. 42 позволяет получать из легкого природного газа синтез-газ с малым содержанием инертных примесей и почти стехиометрическим соотношением СО и Н2.

Однако из газа со значительным содержанием пропана и бутана вырабатывается синтез-газ, содержащий недостаточное количество водорода. В этом случае состав синтез-газа можно подкорректировать в дешевом мембранном аппарате.

Капитальные затраты на такую установку распределяются следующим образом:

60 % приходится на блок получения синтез-газа, включая разделение воздуха;

9 % - на узел синтеза метанола;

12 % - на ректификацию метанола;

19 % - на энергетические сооружения, включая газовую турбину. Наземная версия такой установки проработала два года (1995... 1997 гг.)

на заводе в Лавертоне (Австралия) и подтвердила свою надежность и эффективность.

Рисунок 42 – Технологическая схема плавучей установки по производству метанола

5.4 Технология получения мочевины на морском месторождении

В 1980 г. предлагается осуществлять производство мочевины и аммиака на море из попутного газа [1]. Морской комплекс по производству мочевины включает источник газа, самоподъемную платформу, одноточечный причальный буй заякоренную баржу и морскую транспортную систему. Стационарная платформа, на которой размещается оборудование для производства мочевины обеспечивает неподвижность рабочих емкостей.

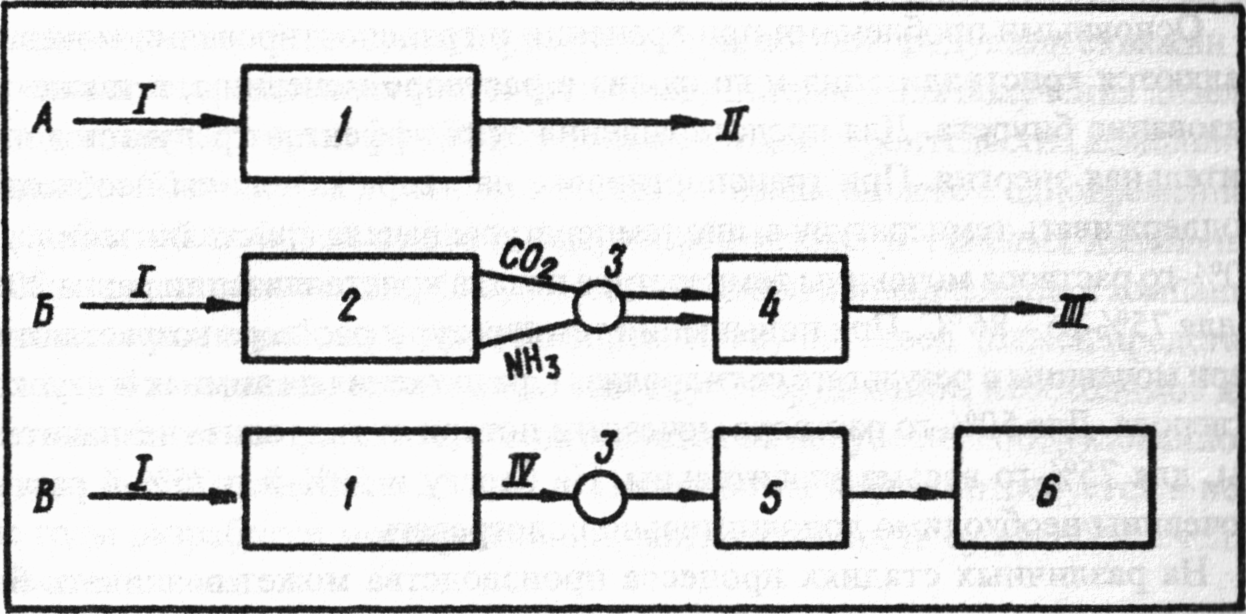

Мочевина образуется путем соединения аммиака и двуокиси углерода. Упрощенная схема производства мочевины показана на рис. 43.

Рисунок 43 — Схема производства аммиака и мочевины: 1 — первичный риформер; 2 — компрессор; 3 — вторичный риформер; 4 — конвертер; 5 — экстрактор С02; 6 — конвертер для синтеза аммиака; 7 — охлаждение; 8 — насос; 9 — реактор для производства мочевины; 10 — очистка; 11 — обезвоживание; 12 — секция завершения производства мочевины; 13 —затаривание в мешки; I —газ из скважины; II —пар; III — синтетический газ (Н2, СО, С02); IV—воздух; V — синтетический газ (Н2, СО, С02, N2); VI — синтетический газ для получения аммиака (Н2, N2); VII — газообразный аммиак; VIII — жидкий аммиак; IX — карбамат аммония; X — 75%-й раствор мочевины; XI — расфасованная мочевина

Метанол, поступающий из скважины, и пар при соединении в первичном риформере образуют синтетический газ (смесь водорода, окиси и двуокиси углерода). Во вторичный риформер вместе с воздухом вводится азот. Окись углерода в конвертере окисляется до двуокиси углерода. Затем отдельно от водорода и азота двуокись углерода попадает в конвертер по производству аммиака. Из конвертера и холодильника аммиак выходит в виде жидкости при температуре около 40 °С и давлении 1,7 МПа.

Аммиак и двуокись углерода соединяются в реакторе с образованием мочевины, карбамата аммония и воды. Эту смесь с избыточным содержанием аммиака очищают до получения 75%-го раствора мочевины. Концентрацию мочевины в растворе увеличивают путем перегонки; конечный продукт получается в виде кусков или гранул. Варианты обустройства платформы представлены на рис. 44.

Рисунок 44 — Варианты размещения технологического оборудования при производстве мочевины в морских условиях: А — вариант I; Б — вариант II; В — вариант III; 1 — установки для производства аммиака и мочевины; 2 — установка для производства аммиака; 3 — одноточечный причал; 4 — установка для производства мочевины; 5 — хранение частично готового продукта; 6 — 50 или 75%-й раствор мочевины, кристаллы и гранулы мочевины в россыпном виде; I — газ из скважины; II — мочевина в мешках; III — транспортирование мочевины на берег; IV — 75%-й раствор мочевины

Наиболее приемлемым является III вариант обустройства: установка для производства аммиака, реактор для получения мочевины и система ее очистки размещаются на платформе, а на пришвартованную к платформе баржу подается 75%-й раствор мочевины. В этом случае баржа служит промежуточным хранилищем, а также снабжена оборудованием для получения из 75%-го раствора мочевины продукта, транспортируемого на берег.

На берег мочевина может транспортироваться в виде четырех продуктов: 50 или 75%-го раствора, гранул или кристаллов.

Применительно к III варианту производства мочевины в количестве 1,6 тыс. т/сут платформа с размещенным на ней оборудованием имеет следующие характеристики:

•глубина моря, 55 м

предельная высота волн, 16 м

максимально допустимая скорость ветра, 52 м/с

размеры платформы, 80x41x9 м

численность бригады, 30 чел

масса платформы с оборудованием, 143 тыс. т

производительность парового котла, тыс. 1,47 м3/сут

расход охлаждающей воды, 534 м3/мин

потребляемая мощность, 3,3 МВт

тепловая мощность вспомогательного парового котла, 152 ГДж

Основными проблемами при хранении и транспортировании мочевины

являются кристаллизация и гидролиз в растворе мочевины, а также образование биурета. Для предотвращения этих эффектов требуется дополнительная энергия. При транспортировке раствора мочевины необходимо поддерживать температуру выше температуры начала кристаллизации. Для 50%-го раствора мочевины температура начала кристаллизации равна 20 °С, а для 75%-го - 86 °С. При повышении температуры раствора возрастают потери мочевины в результате ее гидролиза - разложения на аммиак и двуокись углерода. Для 50%-го раствора мочевины потери от гидролиза незначительны, для 75%-го весьма значительны. На берегу и 50%-й и 75%-й раствор мочевины необходимо дополнительно подогревать.

На различных стадиях процесса производства может возникать биурет. Это примесь, скорость образования которой зависит от температуры. В высококонцентрированном растворе мочевины при температуре 133°С скорость образования биурета составляет примерно 1 % в 1 г. В 75%-м растворе мочевины при температуре 38 °С эта скорость равна 0,1 % в час. Содержание этой примеси в 1...2% может быть токсичным для обслуживающего персонала. Образованию биурета препятствует избыточное содержание аммиака в растворе мочевины высокой концентрации. В 50%-м растворе мочевины биурет не образуется. Схема производства, хранения и транспортировки твердой мочевины на море показана на рис. 45.

Рисунок 45 — Схема производства, хранения и транспортирования мочевины на море: 1 — причальный буй; 2 — 75%-й раствор мочевины; 3 — хранилище технологического конденсата; I — технологический конденсат; II — 75%-й раствор мочевины; III — пар

На заякоренную баржу 15%-й раствор мочевины подают вместе с паром, необходимым для завершения технологического процесса. На барже раствор мочевины выпаривают и подают на грануляторы или кристаллизаторы. На всех этапах транспортировки и хранения твердую мочевину необходимо защищать от влаги. Еще одним вариантом переработки продукции скважин на морских месторождениях может быть плавучий завод для получения дизельного топлива, который в 1984 г. был намечен для строительства компанией «Саптаг» (Канада) [42]. Этот эксплуатационный комплекс с одновременной переработкой добытой нефти и получением легких и тяжелых дизельных топлив предназначался для 43 судов обеспечения, принадлежащих компании и выполняющих работы в море Бофорта. Плавучий завод должен представлять собой полностью автономную систему. Оборудование, необходимое для работы, в блочном исполнении монтируется на палубе переоборудованного танкера водоизмещением 25 тыс. т. Переработка нефти потребуется в первые годы разработки месторождений, когда активность судов обеспечения наиболее высока. Полученное топливо накапливается на борту плавучего НПЗ и периодически доставляется небольшим танкером на нефтебазу компании «Down petroleum», расположенную в заливе Мак-Кинли, вмещающую около 24 тыс. м3 нефтепродуктов. Подача нефти на НПЗ осуществляется прямо от устья скважины по трубопроводу диаметром 203 мм.

Список литературы

-

Морская нефть. Трубопроводный транспорт и перерабог- М79 ка продукции скважин / Э. М. Мовсум-заде, Б. Н. Мастобаев, Ю. Б. Мастобаев, М. Э. Мовсум-заде; Под ред. А. М. Шаммазова. - СПб.: Недра, 2006. -192 с.

-

Морские трубопроводы / Ю. А. Горяинов, А. С. Федоров, Г. Г. Васильев и др. — М.: Недра-Бизнесцентр, 2001. — 131 с.

-

Hollyer R. S. and Fowler D. W. Economic recovery of offshore marginal gas. Presented at the Annual GPA Convention. - March, 1980, Houston

-

Rules for Submarine Pipeline Systems. — Det Norske Veritas, 1981. — 88 p

-

Феодосьев В. И. Сопротивление материалов. — М.: Наука, ГИФМИ, 1979. —560

-

Капустин К. Я., Камышев М. А. Строительство морских трубопроводов. — М.: Недра, 1982. — 207 с

-

Нефть, газ и нефтехимия за рубежом. — 1981. — № 4. — С. 37

-

Submarine Pipeline Systems. Offshore Standard OS-FIOI. - Det Norske Veritas, 2000,204 p

-

Нефть, газ и нефтехимия за рубежом. — 1979. — № 3.

-

Нефти и газы месторождений зарубежных стран: Справочник / Под ред. В. И. Высоцкого и А. Н. Гусевой. — М.: Недра, 1977. — 328 с