- •Содержание

- •Вступление

- •Раздел 1. Особенности проектирования и прокладки морских трубопроводов

- •Раздел 2. Нормативные методы расчета несущей способности морских трубопроводов

- •Раздел 3. Методы сооружения морских трубопроводов

- •Раздел 4 эксплуатация морских трубопроводов

- •Раздел 5. Развитие процессов переработки продукции скважин в условиях морского месторождения

Раздел 4 эксплуатация морских трубопроводов

4.1. Угрозы целостности морских трубопроводов

Разработка морских нефтяных и газовых месторождений породила новые проблемы в трубопроводном транспорте. Одна из главных - несовместимость стали и морской воды [7]. Эта проблема остается и сейчас, несмотря на разработанные совершенные технику и технологию преодоления наиболее суровых природных условий. При эксплуатации трубопровода в агрессивной среде возникают проблемы, которые можно разделить на три категории:

- внешняя коррозия;

- риск повреждения штормами, судами, якорями, во время лова рыбы и т. п.;

- внутреннее воздействие агрессивных сред.

Внешняя коррозия. Чаще всего коррозия трубопроводов, подверженных воздействию агрессивной среды, может быть предотвращена путем нанесения надежного и долговечного покрытия, а система катодной защиты может предохранить от коррозии трубы, находящиеся ниже зоны брызг.

Серьезной проблемой является зона брызг. Постоянный моющий эффект в зоне брызг - большая опасность для конструкций, которые расположены под слоем бетона или другого пористого материала в зоне брызг. Проблема может достичь опасных размеров до выявления ее существования.

Зона брызг требует особого внимания и при строительстве, и при эксплуатации находящихся в ней сооружений. Проблема решается, если принять необходимые меры еще при проектировании и строительстве трубопровода. При строительстве надо учесть необходимость ремонта в будущем, так как в зоне брызг сооружения подвержены опасности повреждения судами, хотя они и защищены отбойными палами.

В некоторых районах высокие температуры приводили к повреждению наружного покрытия. Использование соответствующих покрытий, способных выдерживать высокие температуры, предотвращает эту опасность. Некоторые из покрытий, рассчитанных на работу при невысоких температурах, размягчаются и соскальзывают со стояка уже при температуре 65 °С и выше. А это ведь обычные температуры для скважин с большим дебитом воды!

Для борьбы с внешней коррозией имеются достаточно надежные средства. Об успехах в этой области говорит то, что трубы, демонтированные из установок в Мексиканском заливе после 30-летней эксплуатации, имеют такую же хорошую внешнюю поверхность, как и в то время, когда они были уложены.

Внешние силы. Штормы - серьезная опасность для платформ. Даже если конструкция платформы достаточно надежна, чтобы устоять при штормах, то трубопроводы не находятся в безопасности. Во время урагана «Кармен» в 1974 г. нефтепродукгопровод диаметром 100 мм переместился по дну Мексиканского залива на расстояние около 1,5 км от своего первоначального положения. Передвижки такой величины могут подвергнуть трубопроводы чрезвычайно высоким напряжениям.

Вдоль полуострова у устья Миссисипи, южнее Нового Орлеана, дно Мексиканского залива особенно опасно из-за грязевых сдвигов на илистом дне. Мощность отложений ила во многих местах достигает 180 м. Некоторые трубопроводы были разорваны силами, возникающими при таких сдвигах.

В последние годы платформы сооружают так, чтобы они могли противостоять самому сильному шторму за 100 лет. Очевидно, наибольшая опасность возникает при соскальзывании платформы, подвергающем трубопроводы значительным нагрузкам. Аварии, такого вида немногочисленны, если только положение не осложнено судами и лодками, причаленными к платформе с подветренной стороны во время шторма.

Большой ущерб трубопроводам наносят якоря, чаще во время их протаскивания, а не при опускании на дно.

Наблюдаются случаи прямых ударов барж, протаскивающих рыхлители поперек трассы трубопровода. Особенно подвержены повреждениям трубопроводы на неглубоких морских участках. Очень часто осложнения возникают во время протаскивания креветочных сетей, которые цепляются за оголенные трубопроводы. Для предотвращения таких осложнений была сконструирована собранная из стальных труб оградительная решетка, закрепляемая над оголенными участками трубопровода. Использование оградительной решетки оказалось весьма эффективным, резко сократилось число сетей (почти в 100 раз), запутывающихся у трубопроводов. Края решетки заглубляют в грунт, оставляя над выступающим над трубопроводом фитингом на расстоянии около 30 см защитный участок решетки. Для удержания решетки применяются якоря.

Внутренняя коррозия. В данном случае опасность представляет пятифазный поток, который состоит из чистого газа, жидких углеводородов, соленой воды, бурового раствора, сварочных электродов и т. п. Зоны сужения потока особенно опасны в отношении коррозии и эрозии, как и участки с пониженной скоростью течения, например вертикальные кривые, где могут скапливаться загрязнения. Наиболее неприятны небольшие количества С02, вступающие под давлением в реакцию со свободной водой и образующие угольную кислоту, отрицательно действующую на стальные трубы. Угольная кислота концентрируется на участках, где нарушены нормальные условия течения, например в тройниках и отводах. Коррозия заметна также в зонах микроструктурных изменений и изменений условий потока, наблюдаемых в местах сварки. Обычно наиболее уязвимые зоны находятся на расстоянии 2...3 см от сваренного на трассе шва.

Некоторые микроорганизмы, например сульфатвосстанавливающие бактерии, могут вызвать сероводородную коррозию при анаэробных условиях. Эти организмы потребляют водород из воды органических материалов в период своего роста и восстанавливают сульфат в сульфид. Ничтожные количества серы в виде сульфатов, а также вода и органические материалы, содержащиеся в газовом потоке, являются пищей для бактерий. Они быстро размножаются и сложная химическая реакция между выделяемыми бактериями веществами с загрязнениями, находящимися в трубопроводе, может быть очень вредной для стальной трубы. Особенно опасны в этом отношении зоны в вертикальных кривых трубопроводах или участки с медленным невозмущаемым потоком, позволяющие бактериям быстро размно-жаться. Особое внимание должно быть уделено ликвидации застойных зон в трубопроводах с медленными потоками, для чего создают завихрения в этих опасных зонах путем пропусков скребков или временного повышения расхода, т. е. выполняют так называемую операцию «промывки» для разрушения колоний бактерий.

Другим видом разрушающих воздействий на трубы промышленных объектов является эрозионная коррозия, которая развивается внутри трубопроводов в местах нарушения нормального течения, например в коленах стояков. Зона сварного шва наиболее подвержена внутренней коррозии. На скорость эрозионной коррозии влияют два фактора: скорость течения и рН.

Обычно встречающееся в морских трубопроводах явление, при котором жидкость движется в направлении, противоположном направлению движения газа, очень существенно. Скорость газа, необходимая для продвижения жидкости вдоль стенок трубопровода, равна примерно 11... 13 км/ч. При меньших скоростях газа жидкость подчиняется закону земного притяжения и иногда течет в направлении, обратном движению газового потока. Это может создать значительные осложнения в вертикальных перегибах трубопровода и стояках.

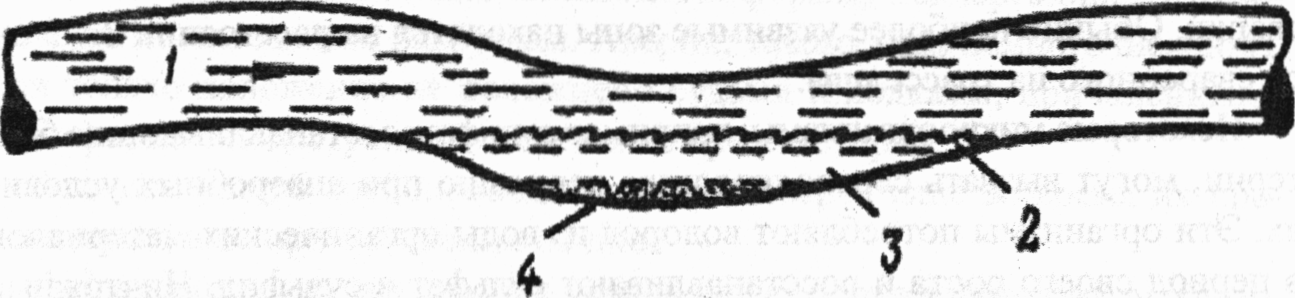

Следует отметить, что на перегибах трубопровода отложения песка, воды и углеводородов располагаются слоями (рис. 25). Твердые материалы осаждаются на дне и создают среду для размещения бактерий. Эти отложения служат щитом, прикрывающим поверхность трубы и тем самым позволяющим функционировать коррозионным элементам, что приводит к потере металла в прикрытой зоне.

Рисунок 25 — Расслоение отложений в изогнутых участках газопроводов: 1 — газ; 2 — жидкие углеводороды; 3 — вода; 4 — песок

Над слоем твердых отложений может расположиться слой очень засоленной воды. Затем над этими слоями располагается слой углеводородов, и над всеми ними будет течь природный газ. Когда скорость газа в суженном сечении достигает определенного значения, на поверхности жидких углеводородов возникает рябь, переходящая затем в волны. Углеводороды начинают «соскальзывать» со слоя воды, что может вызвать необычное явление, при котором на восходящем участке трубопровода за перегибом создается большой слой углеводородов: слой воды смещается по направлению потока газа.

При дальнейшем повышении скорости газа вода ведет себя так же, как и слой жидких углеводородов. При этом на заднем конце водяного слоя возникают волны, промывающие стенки труб. Эта зона, наиболее неблагополучная в изогнутом участке трубопровода: промывка стенок труб на определенном участке вызывает образование гальванических пар между промытым и непромытым участками, и эти зоны можно отличить по подвергшейся эрозии площади в месте контакта участков.

При росте добычи из морского месторождения и в заключительной фазе его эксплуатации возрастает количество добываемой с нефтью воды, однако осложнения этим не ограничиваются. Часто значительно повышается температура. Существует мнение, что температура газового потока становится равной температуре воды Мексиканского залива вскоре после поступления газа в подводный трубопровод, но на практике в трубопроводе длиной 16 км, из-за теплоизолирующего действия бетонного покрытия трубопровода, она часто снижается всего на 1,5.. .2 °С. Это очень существенно для трубопроводов от скважин, выдающих газ с температурой порядка 5 °С, а в некоторых случаях температура выходящего из скважины газа достигает 90 °С. Хотя и неустранимая полностью, эта проблема может быть смягчена путем применения соответствующего очистного устройства. Очистным устройством может являться скребок, механически удаляющий загрязнения. Периодически повышая скорость потока газа, можно заставить пробку воды пройти через такие участки и вынести загрязнения.

Необходимо изготавливать трубы, не чувствительные к загрязнениям, что может осуществляться тремя способами.

Первый способ, наиболее легкий и экономичный, - применение ингибиторов. Они выполняют полезную работу, и с экономической точки зрения их применение почти обязательно. Однако следует быть осторожным в их выборе, так как при смешении некоторых ингибиторов друг с другом могут возникнуть осложнения. Например, при перемешивании двух несмешивающих- ся жидкостей может образоваться эмульсия, когда частички одной жидкости повисают во взвешенном состоянии в виде коллоидов в другой жидкости.

Второй способ - нанесение сплошного покрытия на внутреннюю поверхность трубопровода. Ранее большинство внутренних покрытий наносилось для улучшения только гидравлических характеристик трубопровода. Эти покрытия толщиной 0,025...0,05 мм были недостаточны для защиты трубопровода от коррозии.

В последние годы на внутреннюю поверхность труб в заводских условиях наносились тонкопленочные покрытия из эпоксидных смол, обеспечивающие защиту труб от коррозии. Любые заводские покрытия оставляют незащищенной очень важную зону - поверхность кольцевого шва.

Многообещающим является способ нанесения внутреннего покрытия на уже эксплуатирующийся трубопровод, который может быть успешным, если поверхность металла хорошо подготовлена для его нанесения. Операция подготовки поверхности для нанесения покрытия очень важна и должна быть выполнена качественно. Иначе покрытие может начать отслаиваться, выведет из строя фильтры и измерительные устройства. Стоимость данного способа нанесения покрытия выше, чем первого.

Третий способ - самый надежный - применение какой-нибудь «экзотической» облицовки, например из нихрома. Стоимость такой облицовки в настоящее время очень высока, если ее применять на всем трубопроводе. Многообещающим является применение ее на опасных участках. Наиболее перспективны металлизированные нихромовые или нихромомолибденовые материалы. С каждым из этих материалов было проведено испытание в наиболее суровых условиях на трубопроводе в Мексиканском заливе. Между материалами был размещен стандартный фитинг. После одного года эксплуатации была зарегистрирована значительная потеря металла в стандартном колене, а колена с наплавленным защитным металлическим покрытием остались такими же, какими были годом раньше.

4.2 Воздействие течения и волнения на подводный трубопровод

При сооружении морских трубопроводов необходимо учитывать факторы, влияющие на устойчивое положение трубопровода, проложенного по дну моря [1]. При этом обязательным условием является обеспечение устойчивости трубопровода под воздействием различных нагрузок, стремящихся вызвать сдвиг трубопровода или его всплытие с неизбежным повреждением. Устойчивость трубопровода в прибрежной полосе зависит от глубины укладки, рельефа дна, параметров волнения и придонных течений, а также от расположения трубопровода на дне моря (в грунте или поверх него). В связи с этим перед выбором конструкции трубопровода и способа его заглубления в грунт необходимо всесторонне изучить морской участок по трассе, ограничить зоны в прибрежной полосе моря и определить параметры волн при их трансформации и рефракции. Прибрежную полосу моря делят на следующие зоны:

• глубоководную — с глубиной воды больше половины длины расчетной волны; здесь рельеф дна не влияет на основные характеристики волн;

• мелководную - с глубиной воды 0,5Х>Н>Нкр (Н - критическая глубина воды, при которой происходит разрушение волн); здесь рельеф дна оказывает существенное влияние на развитие волн и на их основные характеристики; в этой зоне трехмерные волны под влиянием рельефа дна водоема преобразуются в двухмерные; по мере приближения волн к берегу влияние рельефа дна непрерывно возрастает, происходит коренная перестройка структуры волн, обусловленная концентрацией удельной энергии и ее потерями;

• прибойную - с глубиной воды меньшей Н; в пределах этой зоны происходит разрушение волн; поток от разрушенных волн периодически накатывается на берег.

Для каждой из указанных зон расчет трубопровода на устойчивость имеет свою специфику.

При волнении на поверхности моря и глубинах, которые меньше половины длины волны, трубопровод, расположенный на дне моря, подвергается воздействию волнового давления, которое стремится приподнять и сдвинуть его. Волновое давление на трубопровод снижается по мере погружения трубопровода в воду, однако в непосредственной близости от дна оно существенно возрастает. Такое изменение давления объясняется увеличением асимметрии обтекания трубы потоком воды у дна: при соприкасании трубопровода с дном происходит одностороннее обтекание трубы и повышение волнового давления.

Если трубопровод уложен в траншею и засыпан, то в этом случае воздействие волн и течений незначительно. Но бывают случаи, когда волны и течения, направленные поперек продольной оси трубопровода, размывают дно, трубопровод обнажается и образуются провисающие участки.

В зависимости от длины провисающего участка и стрелки прогиба в трубопроводе от действия сил массы могут возникнуть опасные напряжения, в результате чего возможны повреждения труб. Положение усугубляется тем, что от волн, течений и движения транспортируемого продукта на провисающий участок трубопровода действуют знакопеременные нагрузки, возникающие в результате вибрации. Действие волн на трубопроводы с увеличением глубины моря значительно уменьшается, однако оно наблюдается и на глубинах более 200.. .300 м.

На практике известны случаи повреждения трубопроводов течением и волнением. Так, в частности, в Северном море в 1975 г. произошло всплытие отрезка нефтепровода диаметром 900 мм вследствие подмыва его подводным течением, скорость которого в этом районе достигала 13 км/ч. Ремонтные работы заключались в установке утяжеляющих бетонных башмаков и стабилизации этого участка трубопровода после спуска его на дно.

4.3. Воздействие литодинамических процессов на подводный трубопровод

Подводный береговой склон следует рассматривать как единую динамическую систему, непрерывно меняющуюся во времени и в пространстве под воздействием гидродинамических факторов, изменение которых приводит к перестройке подводного берегового склона и изменению отметок дна [1]. Основными факторами, влияющими на интенсивность литодинамических процессов, являются следующие: течение, волнение, физико-механические свойства донных грунтов, особенности береговой линии. Однако самым главным следует признать волнение. Основной профиль подводного склона создается сильными штормами, слабое волнение только изменяет его очертания в верхней части. Сильный шторм за одни сутки может коренным образом изменить профиль, создававшийся слабым и средним волнением в течение длительного времени, исчисляемого месяцами, а иногда и годами.

В зоне разрушения волн у песчаных берегов образуются подводные валы, протягивающиеся параллельными грядами вдоль берега, иногда числом до 5...7. Длина подводных валов достигает многих километров, а их высота - до 4 м и ширина - до нескольких десятков метров. Подводные валы играют существенную роль в трансформации волн и перемещении наносов. Классическая серия подводных валов наблюдается на нефтеконденсатом месторождении Чайво-море (Сахалин). Начинаются они от входа в з. Чайво и под углом примерно 45° уходят в море. Высота самого крупного вала в некоторых местах достигает 4...7 м.

Литодинамические процессы могут вызвать обнажение, провисание и повреждение трубопроводов, поэтому при проектировании трубопроводов необходимо учитывать максимально возможную глубину размыва подводного склона. Процесс прогнозирования размывов трубопроводов носит комплексный характер и включает в себя натурные исследования, обработку имеющихся многолетних материалов и выдачу рекомендаций.

4.4 Инспестирование подводных трубопроводов

Инспектирование стационарных подводных трубопроводов

Внутритрубная дефектоскопия трубопроводов

Хотя все большее число трубопроводов приближается к проектному сроку эксплуатации, очевидно, нет причин выводить их из эксплуатации при условиях сохранения целостности и регулярной оценки их состояния [1].

При оценке эксплуатационного риска, ремонта или восстановления трубопровода выдвигается одно основное требование - необходимость как можно более точно установить фактическое его состояние. Пока такая оценка не выполнена, не следует строить каких-либо планов относительно восстановительных работ.

Для получения всех технических данных, касающихся состояния трубопровода, необходимо выполнить программу его детальной дефектоскопии. Информация должна быть собрана из многих источников, включая регистрационные журналы за прошлые годы и результаты неразрушающих испытаний.

Доступ в полость трубопровода обычно возможен только с его концов. Трубопроводы, укладываемые на суше, зашубляюгся в грунт и могут проходить под руслами рек, шоссейными и железными дорогами. В полость трубопровода можно проникнуть из колодцев, в которых установлены задвижки, однако расстояние между такими задвижками может достигать десятков километров. Морские трубопроводы, даже если они не заглублены под морское дно, могут удерживаться на дне в результате навески на них бетонных утяжелителей; трубопроводы укладывают на глубину моря в десятки и сотни метров.

Независимо от того, проходит трубопровод по морскому дну или по суше, единственный метод полной оценки состояния труб - прогон через него вместе с перекачиваемым потоком дефектоскопов - диагностических устройств. Такие устройства позволяют обследовать трубопровод по всей длине без нарушения эксплуатации и с сохранением его целостности.

Серийные внутритрубные дефектоскопы. Первые внутритрубные дефектоскопы промышленного изготовления начали применять 40 лет назад. С того времени масштабы использования таких устройств резко возросли, в еще большей степени увеличилась их эффективность с точки зрения как надежности, так и точности.

Многие внутритрубные дефектоскопы используют при обычной эксплуатации и текущем техническом обслуживании. Однако можно воспользоваться и другой информацией для оценки риска эксплуатации трубопровода и принятия решений, касающихся его ремонта или восстановления. К такого рода информации относится:

геометрия трубопровода - овальность, расширение, вмятины или морщины;

местоположение частично закрытых запорных или других устройств, сужающих поток;

местоположение тройников и радиусы криволинейных участков;

степень смещения оси трубопровода или его кривизна, вызванные опусканием трубопровода, эрозией грунта, землетрясениями или оползнями;

профиль внутренней поверхности трубопровода;

потери металла, выражающиеся в уменьшении толщины стенки труб вследствие коррозии или трещинообразования.

Разработка внутритрубных снарядов для инспектирования линейной части трубопроводов и обнаружения стресс- коррозионных дефектов. Утверждение департаментом транспорта США использования счетчиков-расходомеров

На сегодняшний день фирмы-изготовители предлагают более 30 конструкций внутритрубных дефектоскопов, большинство таких фирм являются членами ассоциации «Pigging Products and Services» (PPSA) [1]. Указанная ассоциация - относительно новая организация, которая, можно надеяться, поможет установить стандарты на этот вид оборудования в различных странах мира. Перечень фирм-изготовителей по каждому типу дефектоскопов приведен ниже.

Каждый внутритрубный дефектоскоп относительно уникален по конструкции и может использоваться трубопроводной фирмой для проведения конкретных видов инспекции.

Стоимость внутритрубной дефектоскопии колеблется в широких пределах. Затраты на проведение внутритрубной инспекции зависят от протяженности трубопровода. Значительные статьи затрат - на рабочую силу и оборудование, и поэтому (при сопоставимости других факторов) дефектоскопия короткого трубопровода обойдется дороже, чем длинного. Однако еще большее влияние на стоимость внутритрубной инспекции оказывает стоимость самих дефектоскопов.

4.4 Существующая технология внутритрубной дефектоскопии.

Каждый метод детектирования и измерения аномалий может быть применен с учетом конкретных условий. Фирмы-изготовители внутритрубных дефектоскопов провели изучение различных методов внутритрубной дефектоскопии, аналогичные исследования провели лаборатории и университеты в различных странах мира.

Трубопровод представляет собой весьма «проблематичное» сооружение с точки зрения испытания в нем высокотехнологичного оборудования. Внутритрубный дефектоскоп, оборудованный датчиками, должен обеспечивать сбор информации, ее обработку и хранение; в нем должен быть собственный источник энергии. Дефектоскоп может проходить по нефтепроводу, например, сотни километров, при высоких давлениях. При запуске и приеме дефектоскопа он часто должен проходить через 90°-е повороты и вертикальные стояки. Неудивительно, что многие способы дефектоскопии, работоспособность которых доказана в лабораторных условиях, оказываются совершенно неэффективными в трубопроводе. Разработчиками израсходованы миллионы долларов, чтобы ликвидировать это несоответствие. На практике используются только несколько зарекомендовавших себя внутритрубных дефектоскопов, которые постоянно совершенствуются.

Дефектоскопия геометрических параметров труб. Первый дефектоскоп такого рода был разработан фирмой TDW. В исходных конструкциях подобных дефектоскопов для выявления нарушений геометрической формы труб использовался электромеханический метод; несколько фирм-изготовителей продолжают выпускать такие устройства.

От центра дефектоскопа по направлению к периферии манжет проходят пальцы специального профиля, закрепленные одним концом на центральном штоке. Последний через уплотнение проходит в герметичную камеру, внутри которой на конце штока смонтирован пишущий узел, предназначенный для регистрации аномалий на диаграммной бумаге. Бумага вращается между двумя роликами, один из которых получает привод от шагового двигателя, подсоединенного к выключателю, смонтированному на одной или двух рычажных траверсах. Эти траверсы срабатывают, в свою очередь, от магнитов, закрепленных в колесах спидометра. Такие колеса - конструкционная особенность почти всех внутритрубных дефектоскопов; диаметр их выбирается таким, чтобы полный оборот осуществлялся при заранее выбранном значении перемещения дефектоскопа в трубопроводе (обычно 1 фут =0,305 м).

При прохождении внутритрубного дефектоскопа через сужения трубопровода пальцы специального профиля изгибаются, при этом центральный шток перемещается на некоторое расстояние, зависящее от степени изгиба пальцев; перемещение отмечается на диаграммной бумаге. Таким образом, фиксируются как степень сужения трубопровода, так и расположение этого сужения на трассе. Результаты можно видеть на диаграмме после извлечения ее из дефектоскопа на конце трубопровода. Квалифицированная интерпретация диаграммы позволяет выделить различные типы сужений, например вмятины или овальность.

Электромагнитные дефектоскопы. В устройствах такого типа запись производится не на бумажную ленту, а в электронной форме. Результаты измерений вводятся далее в персональную ЭВМ и после обработки воспроизводятся на дисплее. При желании можно получить распечатку.

Наибольшее преимущество электромагнитного устройства - способность выбирать любой конкретный сигнал или серию сигналов, и затем усиливать их. Это позволяет точно определить параметры данного сигнала или сигналов, часто без привлечения квалифицированного специалиста.

Пионером в разработке внутритрубных электромагнитных дефектоскопов является фирма «Н. Rosen Engineering». В первоначальной конструкции электромагнитного дефектоскопа д ля фиксации изменений диаметра трубопровода использовались смонтированные по его окружности тензометры. Сигналы от тензометров вводятся во встроенные в дефектоскоп процессор и запоминающее устройство. Однако через короткое время компания отказалась от механических тензометров и перешла на применение электронных.

Отклонения по диаметру фиксируются с помощью индивидуальных датчиков, что позволяет определить радиальное расположение аномальных зон. Расстояния измеряются с помощью колесного спидометра, дополнительный канал обеспечивает постоянное считывание значений скорости перемещения внутритрубного дефектоскопа.

Куполообразное устройство в задней части дефектоскопа генерирует и излучает электромагнитное поле, на характеристики которого влияет относительное расстояние до стенок трубы. Фиксируются изменения характеристик поля, вызванные колебаниями диаметра, эти изменения преобразуются в электрический сигнал. После обработки сигнал вводится в запоминающее устройство, а затем, после извлечения дефектоскопа из трубопровода, - в персональную ЭВМ.

Предварительные результаты дефектоскопии можно наблюдать непосредственно на трассе трубопровода, возможно получение распечатки. Способность к увеличению масштабов изображения на дисплее до масштаба имеющихся ленточных карт упрощает процесс считывания.

Важнейшее преимущество дефектоскопов такого рода - нет необходимости в контакте со стенкой трубы, что устраняет многие возникающие проблемы. Кроме того, так как при электронном измерении диаметра частота измерений может достигать 50 с-1, возможно перемещение дефектоскопа по трубопроводу с самой различной скоростью.

Устройства для определения соосности труб. Среди первых устройств, использованных для определения соосности труб, были гироскопы. Высокая эффективность гироскопических устройств обусловлена тем, что конструкции их основывались на разработках аэрокосмической промышленности.

Фирмой «Pigco Pipeline Services of Canada» разработан внутритрубный дефектоскоп «Geopig».

Основной узел такого устройства - инерционная измерительная установка, в которую входят как акселерометры, так и гироскопы. Сочетание подобных приборов обеспечивает возможности расчета кривизны трубопровода, его ориентации и положения.

Инерционная измерительная установка монтируется внутри корпуса дефектоскопа, который, в свою очередь, удерживается эластомерными манжетами. Хотя это будет обеспечивать перемещение измерительной установки приближенно по оси трубопровода, наклон самого дефектоскопа и направление его перемещения не будут совпадать с наклоном и азимутом трубопровода. Такое несовпадение компенсируется дополнением дефектоскопа кольцом гидролокаторов на каждом конце инерционной системы для обеспечения возможности постоянного контроля положения дефектоскопа относительно трубопровода.

Для измерения расстояний в системе используется колесный спидометр, и выявленные сужения труб фиксируются по длине трубопровода.

С помощью дефектоскопа «Geopig» собрали большой объем информации и быстро пришли к заключению, что по распечатке трудно судить о соответствии результатов измерений фактическому расположению дефектов. Поэтому создано программное обеспечение для персональной ЭВМ, которое позволяет хранить данные на оптическом диске, производить их выборку или обработку для эффективного устранения ошибок интерпретации.

Визуальный осмотр. Возможности визуальной инспекции ограничиваются несколькими факторами. К результатам внутритрубной дефектоскопии, полученным ранее с использованием дефектоскопов первых конструкций, часто и не без оснований относились скептически. В тот период предполагали, что для подтверждения какого-либо выявленного дефекта необходим визуальный осмотр. Однако фотографии внутренней поверхности труб могли быть получены только в условиях хорошей видимости, что ограничивало использование внутритрубных дефектоскопов, оснащенных фотокамерами, только трубопроводами, транспортирующими относительно чистые газ или жидкости. Внутритрубные же дефектоскопы дают быструю, детальную и надежную информацию.

Оснащенные фотокамерами внутритрубные дефектоскопы наиболее эффективны при инспекции внутренних покрытий труб. В дефектоскопах такого рода, используемых фирмой «Geo Pipeline Services», применена 35-миллиметровая фотокамера со вспышкой и широкоугольными линзами. Камера монтируется под прямым углом к стенке трубы и может поворачиваться, чтобы обеспечить наводку на резкость по любой части стенки трубы. Способность дефектоскопа к определению расстояний позволяет точно устанавливать расположение фотографической камеры (дефектоскопа).

Последняя конструкция внутритрубного дефектоскопа, разработанная фирмой ККК, отличается от предыдущих камерой, смонтированной в верхней части дефектоскопа, что позволяет производить обзорные снимкиповерхности стенок трубопровода вслед за проходом дефектоскопа. Снимки могут производиться через заранее выбранные интервалы времени, в альтернативном варианте камера может срабатывать в момент прохождения дефектоскопом каждого сварного шва.

Внутритрубный дефектоскоп фирмы ЫКК рассчитан на выполнение большого числа снимков за один прогон его по трубопроводу. Например, за один прогон дефектоскопа диаметром 610 мм выполнены 13 тыс. фотоснимков, общая протяженность отснятых участков трубопровода составляет 19,8 км.

Хотя для инспекции коротких участков трубопроводов (обычно водоводов) используются оснащенные видеокамерами гусеничные аппараты, связанные с кабелем питания, аналогичные внутритрубные дефектоскопы пока не выпускаются.

Дефектоскопы для определения потерь металла. Потери металла и трещинообразование - наиболее важные проблемы, которые необходимо учитывать при ремонта о-восстановительных работах. Большинство внутритрубных дефектоскопов разработано применительно к определению потерь металла и трещин.

Для детектирования и измерения потерь металла предпочтительны два метода: магнитная и ультразвуковая дефектоскопия.

Принципы, на которых основаны эти методы, не отличаются сложностью. Проще всего понять принцип работы магнитного дефектоскопа путем сравнения его с подковообразным магнитом. Чтобы обеспечить достаточно сильное магнитное поле, магнит дополнен якорем, представляющим собой просто металлический брусок, по которому магнитный поток переходит от одного полюса к другому. Если площадь поперечного сечения бруска недостаточна, чтобы пропустить весь магнитный поток, происходит утечка последнего.

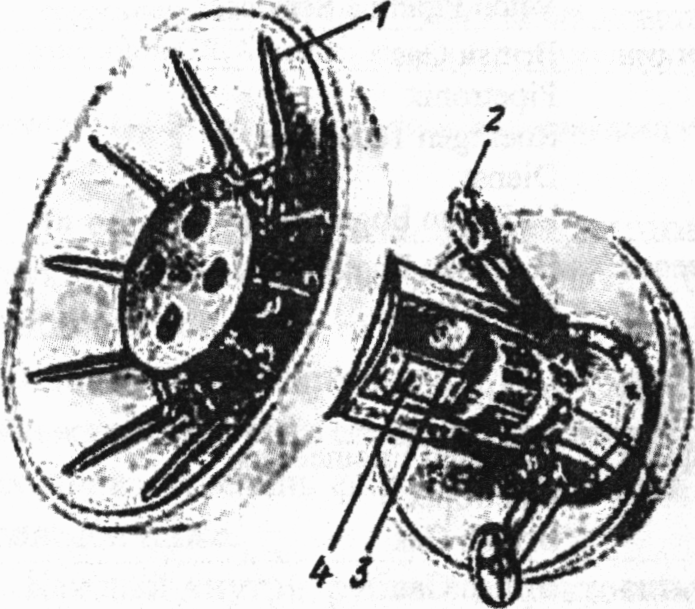

Аналогичным образом в магнитном дефектоскопе используются магниты для создания магнитного потока в стенке трубы (рис. 26). Между полюсами магнита смонтированы датчики для детектирования любой утечки, вызванной утончением стенки или потерей металла по любой причине.

Рисунок 26 — Внутритрубный магнитный дефектоскоп корпорации «British Gas»: 1 — магниты; 2 — датчики

Для создания в стенке трубы магнитного потока достаточной плотности требуются мощные, большие магниты, что ограничивает возможности использования магнитных дефектоскопов в толстостенных трубах. Возникает задача разработки таких устройств небольшого размера.

Для решения этой проблемы фирма «Tuboscope» решила применить электромагниты. Во всех других внутритрубных магнитных дефектоскопах продолжают использовать постоянные магниты.

Корпорация «British Gas», разработавшая внутритрубные дефектоскопы второго поколения, улучшила характеристики изготавливаемых ею магнитных дефектоскопов в результате получения магнитов из новых магнитных материалов. Разработанные магниты из сплава неодима, железа и бора характеризуются в 10 раз большей энергией магнитного поля на единицу объема, чем магниты из материала «Alcomax», применявшиеся в начале 70-х годов.

Другая разработка, направленная на повышение эффективности внутритрубных дефектоскопов, представляет собой систему больших датчиков.

В первых конструкциях таких дефектоскопов потери толщины стенки трубы определялись при контакте датчиков со стенкой трубы при различных динамических и геометрических условиях, которые, в свою очередь, оказывают влияние на инспекцию участков труб в зоне сварных швов. Современные системы достаточно усложнены и могут определять потери металла в самом сварном шве. Возможно также уточнение, внешние ли это потери металла или внутренние; если требуется, можно получить абсолютное значение толщины стенки.

Ультразвуковые дефектоскопы. Принцип ультразвуковой инспекции достаточно прост. Ультразвуковой датчик посылает импульс, скорость которого известна. После входа в стенку трубопровода отражение сигнала происходит дважды - от наружной и внутренней поверхностей стенок. По разнице времени возврата эхо-сигналов рассчитывается фактическая толщина стенки. Хотя ультразвуковая дефектоскопия и характеризуется простотой, она имеет некоторые недостатки. Ультразвуковой сигнал будет проходить только через однородную жидкость, причем определение «однородное» здесь почти так же важно, как и слово «жидкость», так как пузырьки газа и отложения парафина могут повлиять на результат.

Необходимо отметить, что датчики должны находиться в перпендикулярном положении относительно стенки трубы, отклонение в несколько градусов может привести к ошибочным результатам. Ошибки возрастают при проходе дефектоскопом трубопроводных колен. Учитывая это, фирма «Р1реtronix» разработала ультразвуковой дефектоскоп «Ulyrascan».

Наиболее важная особенность ультразвукового дефектоскопа «Ulyrascan» - чашеобразное расположение датчиков. Расстояние от датчиков до стенки трубы задается заранее. В дефектоскопах большинства фирм-изготовителей это расстояние поддерживается большим, чем один дюйм (25,4 мм).

В дефектоскопе фирмы «Р1реtronix» датчики введены в полиэтиленовый каркас, «буксируемый» за дефектоскопом. Каркас изгибается и поддерживает постоянный контакт со стенкой трубы, даже при прохождении через колена трубопровода или сужения его. Такая конструкция делает результаты дефектоскопии менее зависимыми от рода жидкости, транспортируемой по трубопроводу.

Ведутся поиски новых методов и материалов для повышения эффективности внутритрубной дефектоскопии, особенно применительно к выявлению зон потери металла.

Цель ранее описанного исследования состояла в изучении возможностей использования дефектоскопов «Ultrascan» для выявления дефектов в газопроводах. Решение было найдено в прогоне по газопроводу жидкостной пробки, ограниченной спереди и сзади обычными разделителями. Дефектоскоп «Ulrtascan» помещается внутри этой пробки.

Оптимальная технология. Предпочтительность той или иной технологии дефектоскопии зависит от конкретных условий применения каждой из них. Конкурентоспособность - главный стимул, которым руководствуются фирмы - разработчики новых технологических решений.

Существуют некоторые ошибочные представления о внутритрубной дефектоскопии, для устранения которых ниже представлены несколько пояснений:

На результаты магнитной дефектоскопии не влияет скорость перемещения внутритрубных аппаратов вплоть до 4 м/с. Если скорость превышает это значение, то чувствительность устройства с точки зрения определения толщины стенки уменьшается, хотя чувствительность в некоторой степени можно вновь увеличить соответствующим размещением датчиков.

Скорость перемещения по трубопроводу ультразвукового дефектоскопа влияет на результаты измерений лишь до тех пор, пока частота импульса сохраняется постоянной; скорость определяет расстояние между точками снятия отсчетов.

На результаты магнитной дефектоскопии не влияют изменения толщины стенки трубопровода.

Магнитные дефектоскопы не работают в толстостенных трубопроводах.

Ультразвуковые дефектоскопы не могут применяться в тонкостенных трубопроводах.

Часто решение о применении внутритрубных дефектоскопов может быть принято с учетом ответов на следующие вопросы:

- возможно ли создание жидкостной пробки в инспектируемом газопроводе?

- достаточна ли длина устройств для приема скребков, чтобы принять в них дефектоскопы?

- имеется ли дефектоскоп диаметра, достаточного для прогона по трубопроводу?

Если нет очевидного ответа на эти вопросы, то можно пригласить для консультаций представителя фирмы-поставщика или посоветоваться с представителями других компаний, уже имеющих опыт в использовании внутрирубных дефектоскопов, особенно в последние годы. Необходимо отметить, что конструкции внутритрубных дефектоскопов и техника их практического применения постоянно совершенствуются. Поэтому решения, основанные на применении технологии, использовавшейся несколько лет назад, могут быть ошибочными.

4.5 Инспектирование гибких подводных трубопроводов

Особенности конструкции и работы гибких трубопроводов

Расширение практики использования гибких труб для соединения буровых палуб плавучих морских установок с донным оборудованием в основном является следствием успешного применения таких труб для строительства трубопроводов и статических стояков в конце 70-х гг. [1]. В то время в отрасли появилась потребность в строительной технологии, альтернативной применению жестких труб, позволяющей ускорить прокладку трубопроводов с более экономичных строительных судов, а также допускающей менее жесткие требования к нарушениям соосности. Первые разработки начались с создания из стали и полимерных материалов многослойных конструкций, обладающих большими химической стойкостью и гибкостью по сравнению со стальными трубами. Инженерно-конструкторские изыскания развивались в двух направлениях, основывающихся на опыте производства морских силовых кабелей и армированных сталью шлангов.

В настоящее время эти две промышленные технологии обеспечивают нефтедобывающую отрасль литыми и нелитыми гибкими трубами. Гибкая труба обладает составной конструкцией, для которой характерны следующие преимущества:

- малый предельный радиус изгиба;

- хорошие показатели теплопроводности;

- высокий коэффициент демпфирования;

- высокая ударная прочность.

Перечисленные выше и прочие показатели распределения в конструкции напряжений обусловливают пригодность гибких труб для решения наиболее ответственных технических задач. С 1979 г. смонтировано более 1700 км литых и нелитых гибких труб.

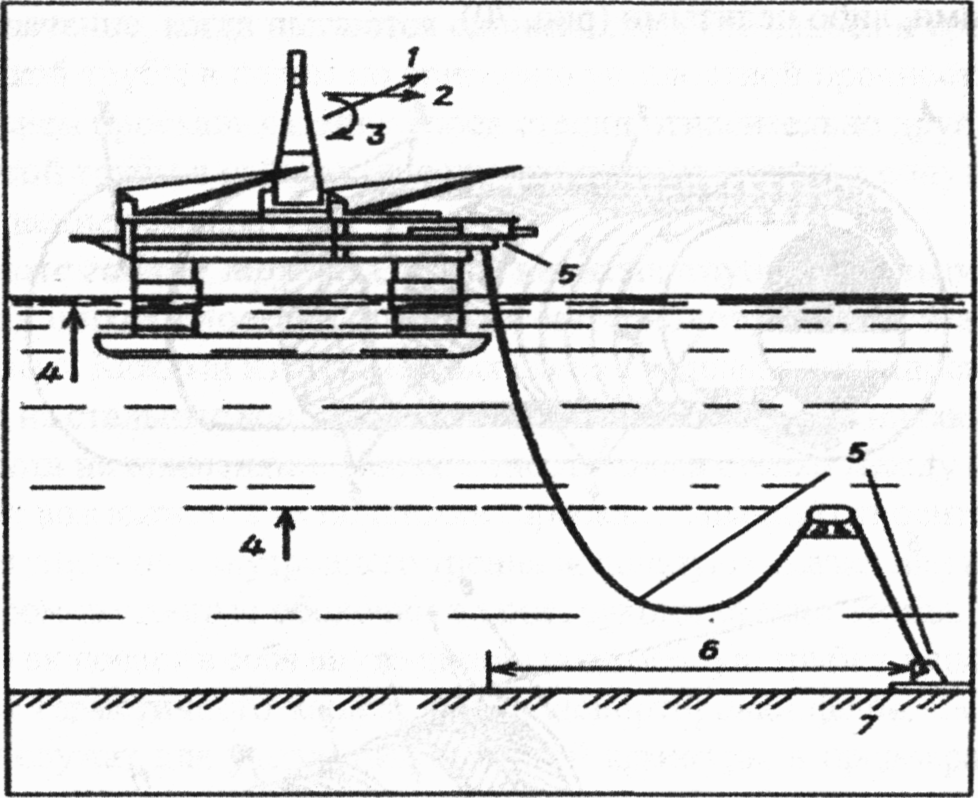

В результате успешной промышленной эксплуатации квазистатических водоотделяющих колонн и палубных динамических соединительных линий в течение последних 25 лет область применения гибких труб расширилась - созданы динамические подвесные эксплуатационные колонны. Впервые подобные колонны понадобились в Бразилии в начале 80-х гг., когда компания «Petrobras» быстро вводила в эксплуатацию новые нефтяные месторождения с применением подводных и плавучих добывающих систем. Гибкие эксплуатационные колонны устанавливались для соединения донного оборудования с плавучими установками в качестве альтернативы водоотделяющих колонн составной конструкции с шарнирными узлами. Внешние нагрузки и собственные значительные инерционные характеристики вызывают дифференциальную качку плавучей установки и ее смещение относительно дна моря. Гибкие эксплуатационные колонны используются для эффективной компенсации такой качки в системе «донное оборудование - плавучая установка». Типичный пример использования динамической подвесной эксплуатационной колонны представлен на рис. 27.

Рисунок 27 — Схема использования гибких труб в качестве подвесных эксплуатационных колонн плавучего нефтегазодобывающего комплекса; виды смещений полупогружной эксплуатационной установки относительно донного оборудования: 1 — боковое смещение; 2 — продольное рыскание; 3 — килевая качка; важнейшие геометрические параметры комплекса: 4 — по отметкам глубины; б — максимально допустимое удаление СПБУ от донного оборудования; 5 — критические участки для расчета подвесной колонны; 7 — донное нефтегазодобывающее оборудование

Расширяющаяся номенклатура гибких труб различных конструкций вынуждает компании лучше ориентироваться в свойствах труб: подверженности старению, усталостной прочности, возможности инспектирования. Гибкие трубы не относятся к изделиям, несущим в себе свойства «черного ящика», - они могут быть оценены с технической точки зрения и проверены на целостность конструкции. Однако для определения метода обследования или инспектирования необходимо учитывать особенности конструкции трубы и обусловленный ими сложный характер ее работы. Только тогда наличие

4.6 Применение поршней и химических реагентов в трубопроводном транспорте нефти и газа

Химические реагенты, включая депрессанты гидратообразования и потери текучести, биоциды и ингибиторы коррозии, а также реологические присадки, используемые для обработки газонефтепроводов, часто вводятся с помощью трубопроводных поршней для повышения эффективности химической обработки, в т.ч. благодаря дополнительному воздействию поршней на внутреннюю поверхность стенок труб [1].

Поршни применяются для удаления отложений парафина, нанесения ингибиторов коррозии, очистки трубопроводов от осадконакоплений, а также для вытеснения воды, которая служит средой для развития бактерий и способствует коррозии. Продуктами жизнедеятельности бактерий являются сероводород, активизирующий коррозионные процессы, а также слизь и твердые частицы, образующие основу трубопроводных пробок. Также ценной является способность поршней удалять из трубопровода отложения песка и мела, ржавчину и окалину, под которыми возможно развитие одной из форм ускоренной коррозии, сходной с коррозией питтинговой.

Депарафинизация. Депарафинизирующие химические составы (депа- рафинизаторы) в основном используются для снижения вязкости нефти, предотвращения отложений парафина на стенках труб и предупреждения закупоривания контрольно-измерительного оборудования. В трубопроводном транспорте применяются депарафинизирующие реагенты двух типов, а именно: модификаторы кристаллов и диспергенты.

Действие модификаторов кристаллов основано на изменении формы и поверхностной энергии кристаллов парафина. В результате снижается склонность кристаллов к взаимному объединению или присоединению к стен::ам трубы. Кроме того, размеры кристаллов остаются настолько небольшими, что снижается вероятность их осаждения и слипания. По этой причине модификаторы кристаллов известны под названиями депрессантов потери текучести, или реологических присадок.

Диспергенты представляют собой поверхностно-активные вещества (ПАВ), которые изменяют поверхностную энергию кристаллов парафина, что опять же приводит к меньшей склонности последних к присоединению к стенкам трубы и слипанию. Как модифицирование кристаллов, так и диспергирование замедляют отложение парафина на стенки труб. Обычно депарафинизаторы обоих типов применяются в небольших количествах, их доля составляет 100...200-1.

Для того чтобы модификаторы кристаллов были эффективными, их необходимо добавлять в поток нефти непрерывно при температуре, превышающей точку помутнения. Точка помутнения - это та температура, при которой нефть начинает мутнеть в результате осаждения кристаллов парафина, т. е. она соответствует пределу растворимости парафина в нефти.

Точку помутнения следует отличать от точки потери текучести нефти, поскольку под последней понимают температуру, при которой нефть перестает вытекать из химического стакана при некоторых стандартных условиях. Даже если температура нефти ниже точки потери текучести, нефть по-прежнему сохраняет пригодность к перекачке по трубопроводу.

Малая подвижность нефти и полное ее охлаждение ускоряют отложение парафина. Причем выпавший в осадок парафин повторно уже не растворится, даже если температура нефти будет выше точки помутнения или содержание парафина в нефти будет ниже предела растворимости. Отложения парафина необходимо из трубопровода удалять либо с помощью растворителей-диспергентов, либо механически, либо термическими методами.

Применение поршней для удаления парафина. Поршни широко используются для удаления отложений парафина с внутренней поверхности стенок труб. Известно много конструкций поршней подобного назначения, включая поршни типа Polly Pig, сферические поршни и составные (наборные) поршни-сердечники, оснащаемые скребками и коническими чашками или дисками, а то и комбинированным комплектом последних. Принцип действия поршней при удалении парафина таков: во-первых, они счищают парафиновую корку со стенок труб и, во-вторых, выталкивают рыхлые парафиновые отложения из трубопровода. Взаимодействие внешней поверхности поршня со стенкой трубы вызывает усилие сдвига (среза) и приводит к очищающему эффекту. Переток нефти за движущийся по трубопроводу поршень способствует поддержанию загрязняющих частиц во взвешенном состоянии перед поршнем и облегчает их удаление. Плотные отложения парафина могут быть удалены с помощью поршней, оснащенных проволочными щетками, очистными дисками и иными приспособлениями. Эффективность поршня применительно к удалению парафина совсем не обязательно определяется плотностью его прилегания к стенкам трубопровода, что справедливо, например, при последовательной перекачке нескольких продуктов по одному трубопроводу. В рассматриваемом случае эффективность поршня определяется его режущей, очищающей и толкающей (транспортирующей) способностями.

Совместное применение поршней и депарафинизаторов. Теоретически, для регулирования количества парафиновых отложений в трубопроводе вполне достаточно либо химической обработки депарафинизаторами, либо предупредительных мероприятий, связанных с использованием поршней. Однако в реальных условиях эксплуатации трубопроводов ни один из двух этих методов не дает полной гарантии. В первую очередь это относится к трубопроводам, по которым с малой подачей транспортируются нефти

высоким содержанием парафинов или асфальтенов и значением точки помутнения.

Скорость отложения парафинов может быть настолько велика, что эффективная химическая обработка будет связана с большими количествами необходимых реагентов и в силу этого окажется экономически нецелесообразной. Кроме того, некоторые парафины недостаточно поддаются химической обработке. Обычная частота пропуска очистных поршней по трубопроводу также будет недостаточной.

Надлежащим образом разработанная программа депарафинизации предусматривает совместное (комплексное) использование поршней и химреагентов, поскольку ни один из рассматриваемых методов не может самостоятельно обеспечить те же преимущества, которыми обладает комплексная программа. При разработке программ депарафинизации исходят из следующих основных положений:

- скорость отложения парафинов наиболее высока, когда совсем не используются химреагенты;

- затраты на полную депарафинизацию с помощью химреагентов могут быть чрезмерно высокими.

Для удаления накапливающихся на стенках труб отложений парафина, которых не удалось избежать, несмотря на химическую обработку, по трубопроводу необходимо периодически пропускать очистные поршни. При этом можно снизить расход химреагентов, поскольку целью их применения уже не является полное предотвращение отложений парафина. Оптимизированные программы депарафинизации предусматривают совместное использование поршней и химреагентов для одновременного решения нескольких задач, к которым, в частности, относятся:

- поддержание чистоты внутренней полости трубопровода;

- обеспечение возможности возобновления перекачки по трубопроводу при низких температурах;

- снижение опасности застревания поршня внутри трубопровода, особенно если это подводный трубопровод;

- предотвращение снижения пропускной способности или увеличения падения давления вдоль трубопровода;

- сохранение работоспособности и незагрязненности линейного контрольно-измерительного и пробоотборного оборудования;

- экономия эксплуатационных затрат.

Когда в результате недостаточного выполнения предупредительных мероприятий или вообще отсутствия таковых в трубопроводе накапливаются чрезмерные отложения парафина, к разработке программы депарафинизации следует подходить с особой тщательностью. Если отложения отличаются значительной мощностью, то вполне вероятно, что использование химреагентов для диспергирования парафина окажется технически неосуществимым или неэкономичным в связи с необходимостью в слишком большом их количестве.

Такой же сложной и даже опасной может оказаться попытка перемещения значительных объемов парафина с помощью поршней по трубопроводам большой протяженности. Такая попытка вполне способна завершиться полной закупоркой трубопровода, для ликвидации которой могут потребоваться чрезмерные рабочие давления. Следует предусмотреть осторожное удаление парафина в ограниченных объемах благодаря последовательному пропуску нескольких поршней. Как только поршни удалят весь парафин, который можно было удалить механически, появляется возможность экономично обработать его остатки химическими реагентами.

4.6 Предотвращение внутренней коррозии

Коррозия является наиболее серьезной проблемой, связанной с техническим обслуживанием и эксплуатацией трубопроводов. Ежегодно на предупреждение, контроль, инспектирование и ремонт повреждений, вызываемых коррозионными процессами, расходуются значительные финансовые средства. В большинстве случаев проблему коррозии внутренней поверхности труб решают химическими методами с помощью ингибиторов, используемых для создания защитной пленки на стенках труб. Существует несколько базовых типов ингибиторов коррозии, применяемых индивидуально в зависимости от конкретных условий.

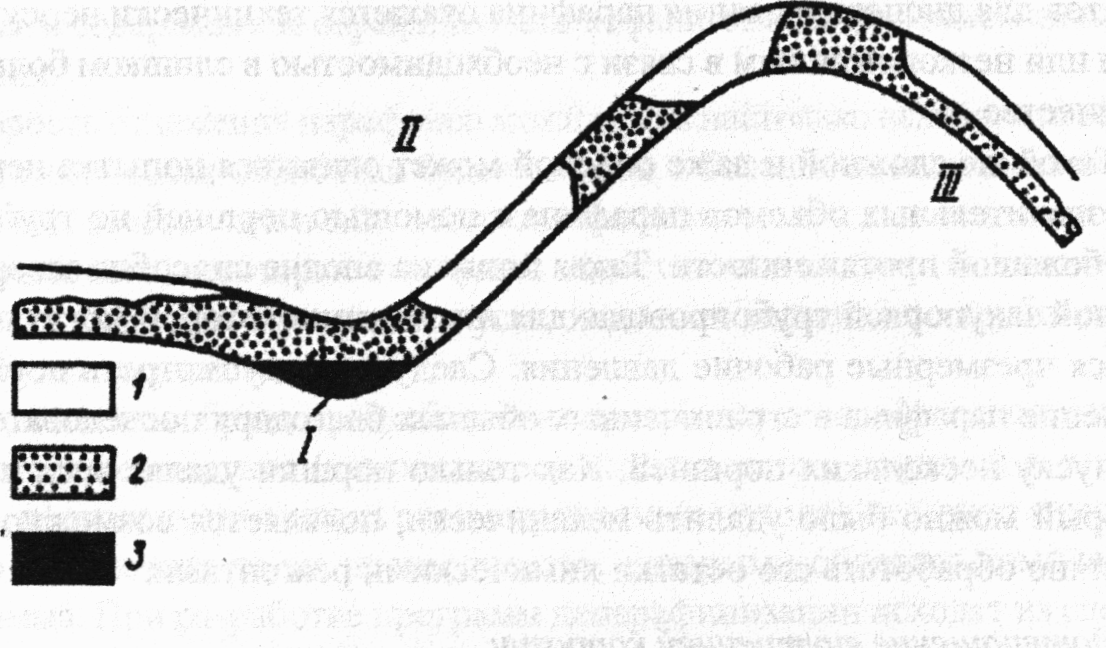

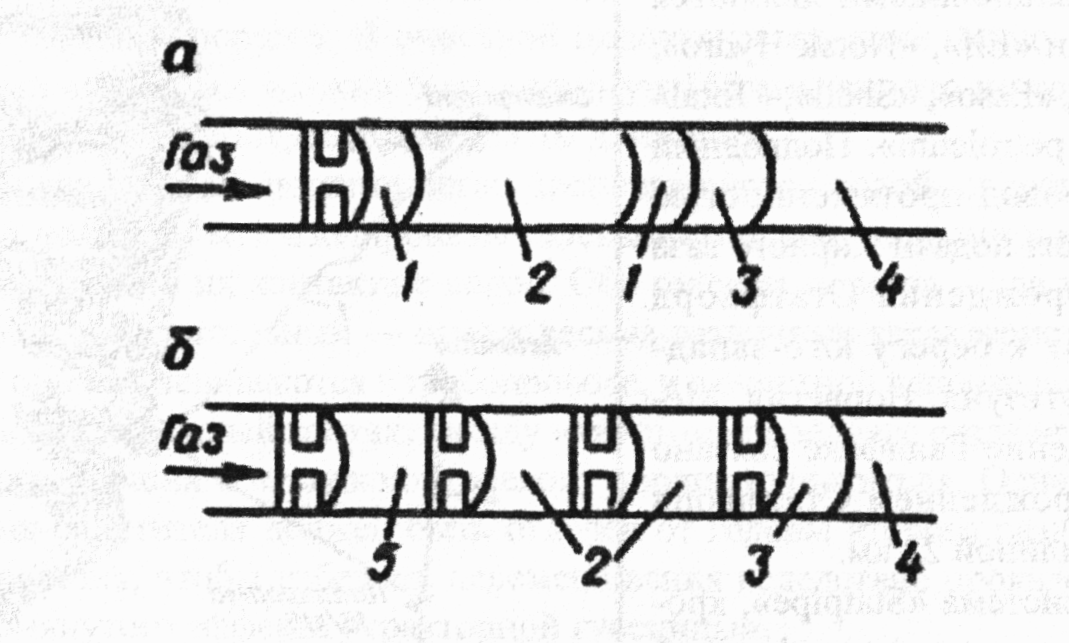

Применение ингибиторов коррозии в трубопроводном транспорте нефти и газа. Одна из сложностей в обработке газопроводов ингибиторами коррозии заключается в том, что в трубопроводе возможно расслоение транспортируемого продукта. Поэтому при планировании использования ингибиторов коррозии необходимо учитывать характер или режим потока. При установлении в трубопроводе многофазового режима течения жидкие компоненты транспортируемого продукта формируют отдельный слой у дна трубопровода, в котором вода занимает самое нижнее положение под жидкими углеводородами.

В этих условиях ингибиторы коррозии некоторых типов не могут в достаточном количестве попасть на внутреннюю стенку трубопровода в верхней части его поперечного сечения, из-за чего значительные участки внутренней поверхности остаются незащищенными от коррозии. На рис. 28 показано изменение характера потока в трубопроводе в зависимости от рельефа местности, по которому он проходит. Эти изменения выражаются в развитии послойного течения или течения структурированными ядрами на нисходящих и восходящих участках трассы.

Рисунок 28 — Изменение характера потока в трубопроводе в зависимости от профиля его трассы:

I — скопления воды на низких участках трубопровода; II — развитие течения структурированными ядрами на восходящих участках; III — расслоение потока на нисходящих участках; 1 — газ; — нефть; 3 — вода

На рис. 29 показана трубная секция, вырезанная из газосборной сети, на которой в результате коррозионного разрушения произошла авария. Причиной начала коррозии послужило расслоение транспортируемого по трубопроводу продукта, воспрепятствовавшее попаданию ингибитора коррозии на стенки труб в верхней части их поперечного сечения [1].

В нефтепроводах также возможно появление самостоятельного придонного слоя воды, если подача по трубопроводу недостаточна для увлечения воды нефтью и транспортировки ее в смешанном потоке [8]. Применительно к нефтепроводам наибольшей эффективностью обладают ингибиторы коррозии аминовой группы, растворимые в нефти и образующие с водой дисперсную систему [1]. В виде дисперсной фазы эти пленкообразующие ингибиторы в достаточной степени насыщают воду в расслоившемся потоке транспортируемого по трубопроводу продукта, чтобы предотвратить коррозию омываемых ею стенок труб в нижней придонной части поперечного сечения.

Внесение ингибиторов коррозии с помощью поршней. Прежде чем подавать в нефтегазопроводы ингибиторы коррозии, необходимо с помощью поршней удалить из внутренней полости воду и отложения на стенках труб. Если предстоит удалять только воду, достаточно использовать разделительные поршни, конструкция которых обеспечивает плотное их прилегание к стенкам труб.

Очистные поршни, оснащенные проволочными щетками или скребковыми дисками, рекомендуется применять, когда внутри трубопровода безусловно присутствуют отложения парафина или ржавчины. В результате внесения ингибитора коррозии следует обеспечить его распространение в виде тонкой пленки по внутренней поверхности труб, что достигается периодическим пропуском порций ингибитора по трубопроводу между разделительными поршнями. При этом порция ингибитора сохраняет форму концентрированного ядра, заключенного между двумя разделительными поршнями (рис. 29), что позволяет ему контактировать с внутренними стенками труб по всей их поверхности.

Рисунок 29 — Концентрированная подача химреагента в трубопровод: 1 — транспортируемый по трубопроводу газ; 2 — замыкающий разделительный поршень; 3 — порция химреагента; 4 — головной разделительный поршень

Если разделительные поршни не использовать, то поданная в трубопровод порция ингибитора коррозии вскоре потеряет единую форму, что приведет к неполной антикоррозионной защите внутренней поверхности труб. Периодическая подача ингибитора между разделительными поршнями с последующим непрерывным впрыском «свободного» ингибитора в малых концентрациях в трубопровод более предпочтительна, чем просто впрыск ингибитора, поскольку в последнем случае отсутствует гарантия полной обработки всей внутренней поверхности труб.

4.7 Применение биоцидов в трубопроводном транспорте.

Предотвращение развития бактерий и связанных с ними коррозионных процессов в трубопроводах является еще одной задачей, решение которой с помощью химической обработки значительно облегчается при параллельном использовании поршней.

Применение биоцидов в трубопроводном транспорте. Предотвращение развития бактерий и связанных с ними коррозионных процессов в трубопроводах является еще одной задачей, решение которой с помощью химической обработки значительно облегчается при параллельном использовании поршней.

Анаэробные бактерии, потребляющие сульфаты и производящие кислоты, - два основных вида микроорганизмов, обычно встречающихся в нефтегазопроводах. Продуктами жизнедеятельности первых является сероводород, вторых - уксусная кислота, причем оба относятся к сильно агрессивным соединениям.

Жизнедеятельность бактерий в трубах. Бактерии живут в воде, но расти предпочитают на поверхности металла. Как только бактерии обоснуются на стенке трубы как жизнеспособная колония, они создают внешний защитный полисахаридный слой, способный эффективно отфильтровывать биоциды и химреагенты. Этот защитный слой, может свести на нет обычные мероприятия по борьбе с бактериями, предполагающие просто впрыск бактерицидов внутрь трубопровода.

Применение поршней в дополнение к таким мероприятиям позволяет значительно повысить эффективность последних. Сначала по трубопроводу следует пропустить поршень для удаления сколько-нибудь значительных скоплений воды. Затем можно использовать очистной ерш с проволочными щетками для уничтожения внешнего защитного слоя колонии бактерий и освобождения стенок труб от основной массы бактерий.

Указанные операции подготавливают поверхность труб к обработке биоцидами, позволяя последним проникнуть внутрь колонии бактерий и разрушить ее, а также уменьшая количество бактерий, подлежащих уничтожению с помощью биоцидов. Для труб с внутренним защитным покрытием в качестве очистных можно использовать поршни с щетками из нейлонового волокна. После очистки трубопровода подачу в него биоцидов можно выполнять отдельными порциями между разделительными поршнями, что обеспечивает наиболее полную обработку участков внутренней поверхности труб, пораженных бактериями.

Выбор поршней. В любом из случаев применения поршней наилучшие результаты достигаются тогда, когда конструкция поршня более всего соответствует характеру решаемой задачи. Использование неправильно выбранных поршней для усиления мероприятий по химической обработке способно привести к бесполезному расходованию дорогостоящих химреагентов, недостаточной очистке внутренней поверхности труб и, в конечном итоге, фактически способствовать разрушению трубопровода. В области, которой посвящена настоящая глава, в основном следует использовать очистные и разделительные поршни.

Химическая обработка наиболее эффективна тогда, когда проводится над очищенной поверхностью труб. Поэтому перед химической обработкой необходимо пропускать по трубопроводу специальные очистные поршни, рассчитанные на удаление парафиновых отложений и ржавчины. Хотя пропуск поршня любой конструкции в какой-то мере очищает внутреннюю поверхность труб, в случае ожидаемого наличия отложений рекомендуется использовать поршни с мощными чашкообразными скребками, жесткими направляющими дисками и проволочными щетками.

Стойкие загрязняющие наросты внутри труб, какими являются ржавчина, отложения парафина или колонии бактерий, как правило, не поддаются внешнему воздействию, если только их не срежет проходящий мимо поршень. Конические чашки и подпружиненные скребки в какой-то степени эффективны применительно к очень рыхлым отложениям, но не совсем пригодны для удаления клейких или плотных парафинов, поскольку склонны к прогибанию и поверхностному преодолению препятствий.

Подпружиненные щетки также склонны к прогибанию, но они врезаются в плотные отложения намного лучше, чем скребки. Следует отметить, что сферические поршни не являются очистными устройствами и способны лишь придавить отложения к внутренним стенкам трубы. Полимерные поршни типа Polly Pig пригодны для удаления парафиновых отложений и ржавчины, если выполнены из плотного пенопласта и оснащены проволочными щетками или иными очистными устройствами.

Для удаления из трубопровода скоплений воды или концентрированной подачи химреагентов рекомендуется применять надежные разделительные поршни. Известно много разделительных поршней различных конструкций, в том числе полимерные поршни, шары (сферы) и поршни с чашками или дисками. Считается, что для разделения транспортируемых по трубопроводу продуктов более всего подходят конические чашки, хотя форма чашек не имеет значения, если их установлено на поршне не менее четырех.

Если используется поршень с дисками, то желательно, чтобы среди них было несколько направляющих дисков для поддержания общего сердечника поршня и снижения опасности перетока вокруг поршня. Надувные сферические поршни также способны обеспечить надежное разделение в зависимости от степени их наполнения. Однако из всех поршней надувные сферы характеризуются наименьшей площадью контакта со стенками труб и минимальной очищающей способностью.

Также хорошее разделение обеспечивают полимерные поршни с встречной оплеткой, но их долговечность не так велика, как у поршней других конструкций. При концентрированной подаче химреагентов рекомендуется использовать два поршня - один спереди, а другой позади поданной порции для предотвращения ее размывания. В качестве головного поршня можно использовать поршень с очистными щетками, которые будут подготавливать поверхность труб к химической обработке.

Для того, чтобы поршень смог успешно выполнить поставленную перед ним задачу, необходимо его поддерживать в хорошем рабочем состоянии. Такие элементы поршней, как чашки, диски, пружины, следует периодически

проверять на износ и усталостную прочность. Сразу же, как только становится ясно, что эти элементы более не пригодны для выполнения очистных, разделительных или опорных функций, их необходимо заменять на новые.

При использовании изношенных или неработоспособных поршней в трубопроводе возможно сохранение скоплений воды и загрязняющих отложений, даже если пропуск поршней выполняется часто. Применение таких поршней для концентрированной подачи химреагентов способно привести к потере последних из-за чрезмерного перетока через изношенные уплотнительные (разделительные) элементы.

Как химическая, так и механическая (с помощью поршней) обработка трубопроводов позволяют решать различные эксплуатационные задачи. Однако ни один из этих методов не обладает преимуществами совместной или комплексной обработки. Химреагенты наиболее эффективны, если используются, в основном, для обработки поверхностных загрязнений, включая колонии бактерий и отложения парафина или продуктов коррозии.

Поршни больше всего подходят для подготовки внутренней поверхности труб к химической обработке, облегчения равномерного распределения химреагентов по всей площади внутренней полости и снижения потребности в химреагентах, благодаря предварительному удалению мощных отложений и скоплений жидкости из трубопровода.

Если рационально совместить химическую обработку и применение поршней в комплексной программе предупредительных мер, то можно максимально замедлить коррозионное разрушение, повысить эффективность эксплуатации трубопроводов и снизить расходы на приобретение химреагентов.

При разработке подобной комплексной программы желательно придерживаться следующих рекомендаций:

- провести тщательный анализ состояния трубопровода и выявить все возможные проблемы, связанные с коррозией, накоплением отложений и появлением препятствий для потока транспортируемого продукта;

- определить наиболее подходящий в рассматриваемой ситуации химреагент, его дозировку и способ применения;

- предусмотреть первоначальную очистку трубопровода с помощью поршней соответствующей конструкции, включая удаление нежелательных скоплений жидкости, ржавчины и парафиновых отложений;

- по возможности предусмотреть периодическую концентрированную подачу химреагентов в трубопровод с помощью разделительных поршней;

- предусмотреть между концентрированной подачей и пропуском поршней обработку внутренней поверхности трубопровода путем свободного впрыска химреагентов низкой концентрации;

- подобрать поршни наиболее подходящей для данного трубопровода конструкции и предусмотреть техническое обслуживание их изнашиваемых элементов.

4.8 Очистные устройства с усиленным воздействием на внутренние стенки трубопроводов

Использование очистных внутритрубных снарядов, создающих усиленное воздействие на стенки трубы, — доказанный метод борьбы с твердыми осадками и отложениями парафинов на внутренних стенках работающих трубопроводов, особенно продукте проводов [15].

Присутствие твердых осадков, парафинов и других отложений, прочно прилипших к внутренним стенкам трубопроводов, может вызвать серьезные проблемы, если они не будут успешно удалены.

Во-первых, отложения могут повлиять на эксплуатационные характеристики трубопровода, уменьшая его пропускную способность или увеличивая его рабочее давление. Во-вторых, они могут действовать как защитный слой, мешающий воздействию на стенки трубы ингибитора коррозии. В-третьих, они могут серьезно мешать продвижению и правильной работе внутритрубного дефектоскопа.

Определенные трубопроводы подвержены отложению парафинов и смол. Наихудшие ситуации возникают тогда, когда внутритрубные приборы не применяются до тех пор, пока твердые осадки или наросты парафинов не начнут отделяться под действием собственной силы тяжести, засоряя трубопровод. Однако, даже при регулярных запусках стандартных внутритрубных устройств, большинство из них обычно не может удалить из трубопровода все твердые осадки и парафины. Есть основание полагать, что некоторые устройства фактически размазывают отложения по стенке трубы, помогая таким образом распространению образования на них наростов. Большинство владельцев трубопроводов могут не знать, что их трубопровод подвержен медленному обрастанию твердыми осадками или парафинами до тех пор, пока не изменится пропускная способность, не повысится давление при закачивании продукта в трубопровод или же пока они не запустят в трубопровод дефектоскоп для выявления и регистрации уменьшения толщины стенки. В случае обнаружения отложений, запуск стандартного устройства для очистки может изменить ситуацию путем удаления некоторого количества или большей части отложений со стенок, что приводит к улучшению пропускной способности трубопровода и режима давления. Однако при подготовке трубопровода к запуску дефектоскопа возникает более серьезная проблема: для обеспечения оптимальных результатов нужны чистые внутренние стенки трубы.

Независимо от причин возникновения твердых и парафиновых отложений на внутренней поверхности стенок их удаление должно быть осуществлено таким образом, чтобы не повредить трубопровод и не создать опасности его закупоривания. В идеальном случае метод должен давать возможность удалять отложения без остановки трубопровода для очистных операций. Кроме того, очищать трубопровод необходимо сразу по всей длине, без разделения на обработку по секциям.

Очистные устройства, создающие усиленное воздействие на стенки трубы, специально сконструированы так, чтобы они были более агрессивными, чем стандартные очистные устройства. Новые приборы могут быть подрегулированы, чтобы избежать слишком сильного воздействия на стенку трубы во время первого и последующих проходов.

Излишнее количество загрязнений, движущееся впереди очистного снаряда, может привести к его застреванию. Поэтому агрессивность снаряда при первом запуске должна быть лишь немного выше, чем агрессивность стандартного очистного снаряда, используемого владельцем трубопровода для его очистки в процессе эксплуатации. При последующих запусках агрессивность снаряда должна с каждым разом повышаться в зависимости от результатов предыдущего прохождения.

Если при каком-то прохождении снаряда вынесено небольшое количество загрязнений, то при следующем прохождении агрессивность должна быть увеличена в несколько раз больше, чем после предыдущего прохождения с большим выносом загрязнений. Методы контролирования агрессивности будут рассмотрены ниже, сейчас важно понять, насколько необходимо оборудование с высокой агрессивностью.

Имеется три типа очистных снарядов, создающих усиленное воздействие на стенки трубы. К первому типу относится магнитное очистное устройство для сбора рассыпных загрязнений в трубопроводах, предназначенных для транспортирования как газа, так и жидкостей. Ко второму - устройство, снабженное дисками с булавками, для удаления твердых осадков и отложений парафинов, прилипающих обычно к стенкам трубопроводов, по которым транспортируются жидкости. Третий тип - устройство со щеточными дисками. Этот снаряд запускается только после обработки трубопровода магнитным очистным снарядом и снарядом с булавочными дисками или комбинацией этих двух снарядов.

Между фронтальным и концевым дисками помещено несколько крупных магнитных пластин для сбора и удержания всякого вида металлического мусора (от тонкой стружки до сварочных стержней). Многие из стандартных очистных снарядов отвечают этому описанию, но разница между стандартным и усиленного воздействия очистными снарядами заключается в очень большой мощности постоянных магнитных пластин и в конструкции прицепного оборудования, присоединение которого превращает снаряд усиленного воздействия из одномодульного в двухмодульный. Это магнитное очистное устройство в одномодульной сборке может представлять собой первый очистной снаряд усиленного воздействия, который можно запускать в трубопровод независимо от вида перекачиваемого продукта и который одинаково хорошо себя чувствует как в газовой, так и в жидкой среде.

Первый и все последующие запуски тщательно контролируются, давление позади снаряда записывается, чтобы показать насколько трудно снаряду приходится работать. Например, если давление проталкивания снаряда постоянно повышается во время его продвижения, это может указывать на то, что снаряд собирает и перемещает большое количество грязи. Если же давление остается постоянным или поднимается незначительно, это означает, что снаряд сравнительно легко проходит по трубопроводу.

После прибытия снаряда в приемник его состояние и количество грязи, находящейся непосредственно перед снарядом и прилипшей к магнитным пластинам, дадут четкие сведения о том, каким было прохождение - легким или трудным. Следует отметить, однако, что количество грязи, обнаруженное непосредственно перед снарядом, будет остаточным, поскольку основная масса грязи уносится потоком продукта, перекачиваемого по трубопроводу, к оборудованию, находящемуся далее по течению. Необходимо осуществлять запись данных, чтобы фиксировать все вышеупомянутые детали для сравнения с результатами последующих прохождений снарядов. Если трубопровод загрязнен не слишком сильно, нет надобности повторять запуск одномодульного снаряда магнитной очистки перед усилением воздействия устройства. Нужная агрессивность достигается добавлением второго модуля. Он присоединяется к первому модулю с использованием универсального устройства, создающего двухмодульный магнитный очистной снаряд, который является более агрессивным, чем одномодульный снаряд, по очевидным причинам. Во время первоначального запуска двухмодульного снаряда второй модуль будет идентичным первому. Если трубопровод не очень загрязнен, вполне достаточно выполнить два или три прохождения двухмодульных снарядов и на этом завершить операцию по очистке снарядами усиленного воздействия. Однако некоторые трубопроводы оказываются очень загрязненными, в таком случае требуется более высокая агрессивность. В трубопроводах, по которым транспортируются жидкости (особенно парафиновые нефти), необходимо использовать различные типы очистных снарядов усиленного воздействия.

Для очистки газопроводов используются те же двухмодульные магнитные очистные снаряды, но только к переднему модулю крепятся еще мощные щетки, которые отличаются от щеток консольного типа или распираемых спиральными пружинами, обычно применяемых в стандартных очистных снарядах. Это довольно жестко закрепленные щетки, какие можно видеть на внутритрубных инспекционных снарядах, работающих по принципу магнитного обнаружения утечек. Поэтому-то внутритрубные снаряды-дефектоскопы являются и самыми лучшими очистными снарядами.

Однако закрепление полного комплекта щеток на переднем модуле на этой стадии очистки привело бы к созданию сверхагрессивного снаряда. В связи с этим необходим полноценный контроль за агрессивностью. Прикрепляя только 25 или 50 % щеток, можно значительно снизить агрессивность. Установка необходимого числа щеток будет зависеть от результатов прохождения различных снарядов усиленного воздействия в данное время. Если трубопровод крайне загрязнен, то необходимо установить только 25 % щеток, а при меньшем загрязнении трубопровода можно прикрепить 50% щеток.

При последующих запусках к снаряду обычно крепится больше щеток. После прохождения снаряда с полным комплектом щеток предстоит решить, нужно ли прикреплять щетки к заднему модулю, что приведет к исключительно высокой агрессивности очистного снаряда, равной, если не превосходящей, агрессивности внутритрубного снаряда-дефектоскопа. Что касается газопроводов, то двухмодульные магнитные очистные снаряды, снабженные щетками, можно запускать до тех пор, пока трубопровод не станет чистым и готовым к инспекции внутритрубным прибором.

Снаряд с булавочными дисками. Как было упомянуто выше, этот снаряд обычно используется только для усиленной очистки трубопроводов, по которым перекачиваются жидкие продукты, хотя в некоторых случаях он показал свою эффективность при удалении со стенок газопроводов твердых осадков и других отложений.

Снаряд с булавочными дисками применяется после того, как двухмодульный магнитный очистной снаряд (без применения щеток) удалит неприкрепленные загрязнения из жидкостного трубопровода и останутся только прочные отложения, прилипшие к стенкам трубы. Можно утверждать, что двухмодульный магнитный очистной снаряд, снабженный щетками, эффективно удаляет твердые осадки и парафины. Это так, но контролировать агрессивность при использовании щеток невозможно, что чревато созданием ситуации слишком жесткой очистки, которая приведет к заклиниванию снаряда.

Снаряды с булавочными дисками состоят из цилиндрического стального корпуса, похожего на любой стандартный очистной снаряд. Однако вместо обычных полиуретановых поддерживающих и уплотняющих дисков на нем устанавливаются четыре или шесть специально разработанных и изготовленных дисков с булавками по наружному диаметру. Эти диски изготовляются из полиуретана средней жесткости, имеют толщину 51 мм и наружный диаметр на 100 мм меньше, чем номинальный внутренний диаметр трубы. Радиально по окружности каждого диска выступают стальные булавки, которые ввинчены в гнезда, закрепленные в торце диска. Длина булавок такова, чтобы диаметр между концами любых двух противоположных булавок был больше внутреннего диаметра трубопровода на 19 мм. Это значит, что когда устройство движется по трубопроводу, булавки отклонены назад под небольшим углом, помогая процессу очистки и, что более важно, компенсируя любое изменение внутреннего диаметра трубы. Концы булавок имеют наплавки из твердого металла, чтобы замедлить их износ до минимума. Наплавки закруглены, чтобы исключить повреждение стенок трубы. Этот снаряд всегда движется позади одномодульного магнитного очистного снаряда, и для соединения двух снарядов используется универсальное устройство. Каждый диск ориентируется таким образом, чтобы булавки на нем удобно смещались одна относительно другой. Такое смещение гарантирует эффективную очистку всей поверхности. Устройство со съемными булавками допускает выбор степени агрессивности для удаления парафина и твердых осадков, а по завершении каждого прохождения снаряда по трубопроводу любая изношенная или поврежденная булавка может быть просто заменена новой. За счет увеличения твердости полиуретанового диска, несущего булавки, достигается усиление агрессивности. Когда осуществляется очистка с усиленным воздействием на стенки трубопровода при использовании устройства с дисками, оснащенными булавками, необходимо контролировать уровень агрессивности, чтобы уменьшить риск закупоривания, который может возникнуть, если слишком много материала удаляется со стенок трубы. Для снижения риска закупоривания трубы во время первых запусков устройства для очистки желательно, чтобы поверхность трубы очищалась не полностью. Парафин и твердые осадки лучше удалять постепенно, во время нескольких запусков очистных снарядов. Это достигается путем запуска снаряда, оснащенного 25...50% булавок, а затем добавлением их с каждым последующим запуском, пока не будут установлены все булавки. Помимо этого, если требуется большая агрессивность, то устанавливаются диски большей жесткости.

Конструкция снаряда такова, что удаляемые со стенок парафин и твердые осадки не проталкиваются вперед самим булавочным снарядом. Они остаются позади него в трубопроводе. Для удаления этих загрязнений из трубопровода используется двухмодульный магнитный очистной снаряд (без щеток), обычно относящийся к бульдозерному типу снарядов. Последовательные запуски булавочного, а затем бульдозерного снаряда будут продолжаться до тех пор, пока не прекратится выход загрязнений из трубопровода.

Необходимое число запусков зависит от того, насколько загрязнены стенки трубы. При легком загрязнении может потребоваться по три или четыре запуска снарядов булавочного и бульдозерного типов. Для сильно загрязненных трубопроводов, которые прежде не подвергались чистке внутритрубными устройствами, может потребоваться до нескольких десятков запусков снарядов каждого типа. Как отмечалось ранее, устройства с дисками, оснащенными булавками, используются главным образом в трубопроводах, по которым перекачиваются жидкости, особенно они требуются для очистки нефтепроводов.

Внутритрубные снаряды со щеточными дисками. Трубопроводы, у которых на боковых стенках и на дне образовались каверны в результате коррозии, не могут быть эффективно очищены ни магнитным устройством, ни устройством с дисками, оснащенными булавками. В магнитных очистных устройствах щетки, прикрепленные в одном или обоих модулях, неспособны чистить коррозионные каверны (чистке подвергаются в основном перемычки между ними). Отдельные булавки в устройствах с булавочными дисками входят в каверны, однако этого недостаточно, чтобы полностью их очистить. В таких случаях вступает в действие устройство, снабженное щеточными дисками. Оно сконструировано для очистки коррозионных каверн сравнительно крупных размеров. Устройство фактически идентично устройству с булавочными дисками, за исключением того, что все булавки заменены маленькими округлыми щеточными пучками, имеющими диаметр 12,7 мм. Это устройство было разработано в результате обширных пробных прохождений через трубы различных диаметров. При этом была доказана его высокая эффективность при очистке коррозионных каверн в работающих трубопроводах. Устройство со щеточными дисками движется позади одномодульного магнитного очистного устройства. В случае сильного загрязнения трубопровода используется два модуля щеточных дисков, в результате чего образуется трехмодульное устройство и сокращается число необходимых запусков снарядов для очистки трубопровода.