Требования по комплектации дверей

Двери должны поставляться потребителям полной заводской готовности, собранными в блоки, состоящие из дверных полотен, навешенных на петли в коробки.

По требованию потребителя могут поставляться одни дверные полотна или коробки.

Двери полной заводской готовности должны иметь окончательную отделку, не требующую дополнительных работ на строительной площадке, установленные приборы, стекла и уплотняющие прокладки.

Приборы, стекла и уплотняющие прокладки должны удовлетворять требованиям соответствующих государственных стандартов и спецификации заказчика.

Приборы и части приборов, выступающие за габариты дверей, а также цилиндровые механизмы замков и ключи к ним должны быть упакованы в отдельную тару и поставляться в комплекте с дверями.

По согласованию изготовителя с потребителем и с разрешения Госстроев союзных республик допускается поставка дверей с неполной заводской готовностью: огрунтованными или окрашенными за один раз, без остекления, приборов (кроме петель) и уплотняющих прокладок.

Приборы и уплотняющие прокладки комплектуют и отправляют вместе с изделиями в отдельной таре.

При поставке дверей в неостекленном виде раскладки для крепления стекол должны иметь отделку, соответствующую отделке полотен, и быть наживлены в четвертях остекления на гвоздях или шурупах после высыхания отделочных покрытий на полотнах и раскладках.

В заказе на поставку дверей должно быть указано:

число дверей по маркам и обозначение настоящего стандарта;

вид и цвет отделки;

вид и толщина стекла;

спецификация приборов.

По требованию потребителя допускается поставка дверных полотен без коробок и коробок без полотен.

1.3 Особенности технологического процесса изготовления межкомнатных дверей

Весь технологический процесс начинается с приёмки лесоматериалов – пиловочных бревен. Бревна на предприятие поступает высокого качества, как правило – 1 и 2 сорта, диаметром от 18 до 25 см.

Бревно поступает на ленточно-пильный станок, обеспечивающий высокий выход пиломатериалов (рисунок 1.9).

Рисунок 1.9 – Ленточно-пильный станок

Бревна поштучно подаются на приемный стол ленточно-пильного станка и распиливаются на необрезные и обрезные доски. Наибольший удельный вес в спецификации пиломатериалов занимают доски сечением 50×150 мм. С целью снижения доли образующихся отходов и обеспечения заданной точности деталей для изготовления межкомнатных дверей на предприятии также выпиливаются доски сечением 43×150 мм. Пиломатериалы укладываются в пакеты и затем сушатся в течение 7–9 дней в сушильных камерах до влажности 8–10 % (рисунок 1.10).

Рисунок 1.10 − Сушка доски

Сухие пиломатериалы поступают механический цех. После контроля влажности они проходят через многопильный станок и распиливаются на части по длине. В станке от 3-х и более пил, их устанавливают в зависимости от ширины доски. Полученные заготовки проходят через четырёхсторонний продольно-фрезерный станок для формирования кромок (рисунок 1.11).

В результате получается строганный брусок – он является товаром, только уже более дорогим, чем доска, так как прошёл стадию сушки и обработку на четырёхстороннем станке.

Предприятие занимается изготовлением деревянных дверей, составными частями которых являются дверные полотна, наличники (различных размеров), коробки и доборы. В деревообрабатывающем цехе и обрабатываются наличники, коробка и доборы. Наличники обклеиваются натуральным или искусственным шпоном (или пленкой) и шлифуются (рисунок 1.12).

Рисунок 1.11 − Четырёхсторонний станок для образования ровных сторон доски

Рисунок 1.12 − Станок для шлифовки и обклеивания шпоном брусков

Для оклеивания используется специальный клей TERMOKOL (рисунок 1.13).

Рисунок 1.13 − Клей

Далее идёт стадия заделки горизонтальных и вертикальных брусков дверного полотна, их шкурят и торцуют в размер на специальных станках (рисунок 1.14,1.15,1.16).

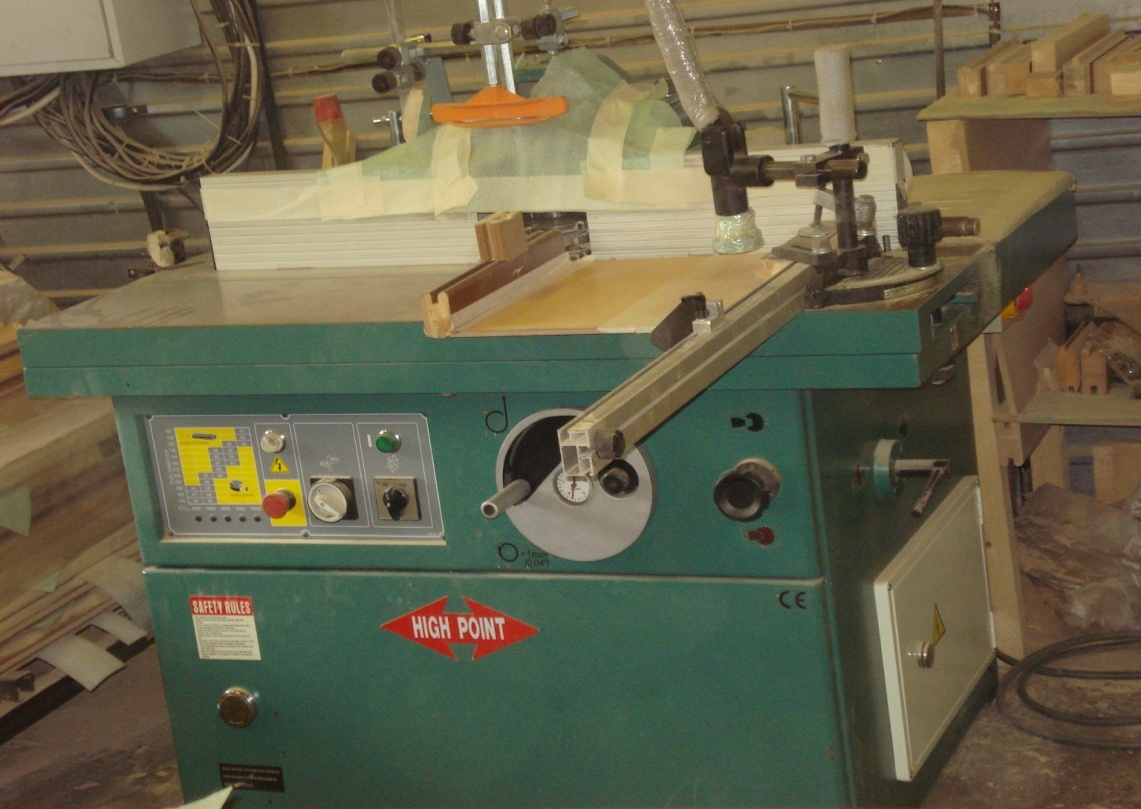

Рисунок 1.14 − Фрезерный станок

Рисунок 1.15 − Ленточная машина

Рисунок 1.16 − Вибро-машина

Последняя стадия – малярный цех (рисунок 1.17).

Рисунок 1.17 − Малярный станок

Горизонтальные и вертикальные бруски, закладные детали и наличники грунтуются и красятся в окрасочных камерах. Грунтовка наносится в два слоя, затем производится окраска и нанесение лака. После окраски детали сохнут на специальных поддонах от двух до четырех часов, после чего отправляются в сборочный цех(рисунок 1.18, 1.19).

Рисунок 1.18 − Стеллажи для сушки стаемников

Рисунок 1.19 − Стеллажи для сушки наличников

Там происходит упаковка. Упаковывают коробки по одному комплекту; наличники пакуют в пакеты. Для упаковки используют полиэтилен и подложку. Упакованные детали отправляются на вторую площадку, расположенную на ул. Базовая д. 8, или во Фрязино Московской обл., где осуществляется сборка дверей.